Изобретение относится к трубопрокатному производству, а именно к способу изготовления горячекатаных бесшовных труб с использованием материалов, предназначенных для обработки внутренней поверхности гильз.

Известен способ продольной прокатки труб (патент РФ №2296636, В21В 17/04, опубл. 10.04.2007), включающий деформацию нагретой гильзы ручьевыми валками на оправке и подачу в нее перед прокаткой под давлением смазочного материала (путем вдувания), который распределяют по внутренней поверхности гильзы.

Недостатком данного способа является то, что при подаче смазочного материала в продольном направлении гильзы из-за нестабильности дозировки и кинематических характеристик газового потока происходит неравномерное распределение смазочного материала по периметру и длине внутренней поверхности гильзы. Образуются неравномерно распределенные участки расплава (продуктов взаимодействия смазочного материала с окалиной), приводящие к снижению качества внутренней поверхности труб и стойкости оправок раскатного стана. Кроме того, смазочный материал в большом количестве (до 30%) выдувается с заднего конца гильзы.

Наиболее близким техническим решением, принятым за прототип, является способ изготовления горячекатаных бесшовных труб (патент РФ №2587610, В21В 17/04, опубл. 20.06.2016), который включает обработку внутренней поверхности гильзы путем вдувания порошкового смазочного материала газом и деформацию нагретой гильзы. При этом используют смазочный материал на основе щелочных фосфатов или тетрабората натрия, вдувание смазочного материала осуществляют под острым углом к продольной оси гильзы в процессе ее вращения, а после вдувания смазочного материала подают вихревой поток газа в направлении, противоположном направлению вращения гильзы.

Однако при подаче смазочного материала плотным потоком под острым углом к продольной оси гильзы происходит его налипание на внутреннюю поверхность с образованием локальных утолщений как в продольном, так и в поперечном направлениях гильзы. Вихревой поток газа при такой подаче работает не достаточно эффективно. Часть окалины на внутренней поверхности гильзы остается не обработанной смазочным материалом, происходит вдавливание окалины в стенку гильзы и, таким образом, снижение качества внутренней поверхности готовых труб. Кроме того, при наличии в гильзе окалины, не обработанной смазочным материалом, происходит интенсивный износ передней части рабочей поверхности оправок, что ведет к их преждевременному выходу из строя.

Техническая задача, решаемая изобретением, заключается в повышении качества внутренней поверхности готовых труб, стойкости оправок раскатного стана и снижении расхода смазочного материала.

Поставленная задача решается за счет того, что в способе изготовления горячекатаных бесшовных труб, включающем обработку внутренней поверхности вращающейся гильзы путем вдувания по трубопроводу порошкового смазочного материала газом и подачей вихревого потока газа в направлении, противоположном направлению вращению гильзы, и деформацию нагретой гильзы, согласно изобретению, перед вдуванием в гильзу смазочный материал разделяют посредством рассекателя на два потока, которые подают одновременно таким образом, что один поток смазочного материала направляют вдоль продольной оси гильзы в виде струи частиц, а другой поток смазочного материала подают распылением через кольцевой зазор, образованный между внутренней поверхностью трубопровода и боковой поверхностью рассекателя, при этом подачу вихревых потоков газа осуществляют одновременно с вдуванием смазочного материала в гильзу.

Сущность предлагаемого способа заключается в том, что в процессе изготовления горячекатаных бесшовных труб при обработке внутренней поверхности перед вдуванием в гильзу смазочный материал разделяют посредством рассекателя на два потока, которые подают одновременно. Один поток смазочного материала направляют вдоль продольной оси гильзы в виде струи частиц потоком газа, концентричным струе смазочного материала, что обеспечивает полную обработку середины и заднего конца гильзы. Другой поток смазочного материала подают распылением через кольцевой зазор, образованный между внутренней поверхностью трубопровода и боковой поверхностью рассекателя, что обеспечивает полную обработку переднего конца гильзы, а также снижает интенсивность выдувания смазочного материала из заднего конца гильзы. При этом одновременно с вдуванием смазочного материала в гильзу подают вихревые потоки газа для распределения смазочного материала по внутренней поверхности гильзы.

При такой обработке гильзы на внутренней поверхности не остается участков, не обработанных смазочным материалом. Распределение частиц смазочного материала по всей длине гильзы происходит равномерно как в продольном, так и в поперечном направлениях, что, в конечном итоге, повышает качество внутренней поверхности готовых труб и стойкость оправок раскатного стана.

Кроме того, подача смазочного материала одновременно двумя потоками снижает интенсивность выдувания порошкового смазочного материала с заднего конца гильзы и значительно сокращает расход смазочного материала.

Применение предлагаемого способа позволяет сбалансировать процесс нанесения смазочного материала по всей внутренней поверхности гильзы, предотвратив, таким образом, возникновение локальных утолщений смазочного материала, снизить коэффициент трения на контакте «оправка-деформируемый металл» и, как следствие - возникновение дефектов в виде рисок и вдавов, повысить стойкость оправок раскатного стана, качество внутренней поверхности готовых труб и сократить расход смазочного материала.

Предлагаемый способ был опробован в линии непрерывного стана FQM ТПА 168-365 при производстве труб размером 219x8 мм из непрерывно-литой заготовки стали марки Д. Прокатку проводили в ручьевых валках на длинной удерживаемой оправке. Размеры гильзы составляли: наружный диаметр - 328 мм, длина - 8900,0 мм, толщина стенки - 20 мм. Температура гильзы составляла 1180°С. В качестве смазочного материала для обработки внутренней поверхности гильзы использовали, например, материал на основе щелочных фосфатов со средним размером частиц не более 150 мкм. Плотность смазочного материала была в пределах 900-1100 г/см3, расход составил 200 г/м2. Время вдувания смазочного материала составляло 7,0 с.

Для дозирования и вдувания смазочного материала использовали оборудование фирмы «NOL-ТЕС». Вдувание смазочного материала осуществляли по трубопроводу с коническим расширением на конце, внутри которого соосно с трубопроводом был установлен рассекатель потока смазочного материала с сопловым отверстием. Расстояние от торца конического расширителя до торца гильзы составляло 180-200 мм. Начальное давление газа для транспортировки смазочного материала составляло 1,0 бар, конечное - 3 бара. Скорость вращения гильзы ~ 30 об/мин.

Рассекатель разделял смазочный материал на два потока. Один поток смазочного материала направляли вдоль продольной оси гильзы в виде струи частиц через сопловое отверстие в рассекателе, а другой поток смазочного материала подавали распылением через кольцевой зазор, образованный между внутренней поверхностью трубопровода и боковой поверхностью рассекателя. При этом подачу вихревых потоков газа осуществляли одновременно с вдуванием смазочного материала. Распределение смазочного материала по внутренней поверхности гильзы осуществляли вихревыми потоками газа в направлении, противоположном направлению вращения гильзы. Образование вихревого потока газа обеспечивали, в частности конструкцией средства, выполненного, например с несколькими сопловыми отверстиями, равномерно расположенными по окружности вокруг конического расширения трубопровода и направленными в сторону продольной оси гильзы. При этом начальное давление вихревых потоков газа составляло 2 бара, а конечное - 4 бара. Подачу потоков смазочного материала проводили одновременно с подачей вихревых потоков.

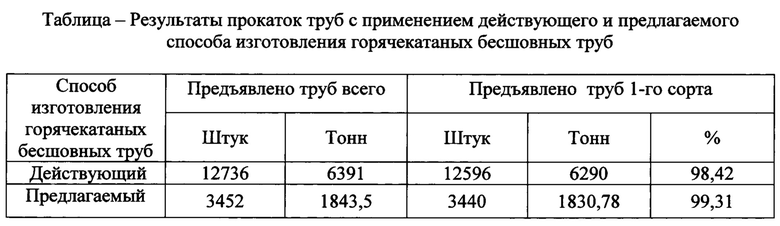

Ниже приведены практические результаты применения предлагаемого способа изготовления горячекатаных бесшовных труб по сравнению с действующим способом.

Из таблицы видно, что при использовании предлагаемого способа изготовления горячекатаных бесшовных труб объем выпуска продукции первого сорта по сравнению с действующим способом увеличился на 0,89%.

Кроме того, анализ полученных данных показал, что при осуществлении предлагаемого способа выход годной продукции по сравнению с действующим способом увеличился на 1,0%, стойкость оправок стана возросла на 5,2%, а расход смазочного материала снизился на 10%.

Использование предлагаемого способа изготовления горячекатаных бесшовных труб позволяет снизить коэффициент трения на контактной поверхности «оправка-деформируемый металл», повысить качество выпускаемой продукции, стойкость дорогостоящих оправок и снизить расход смазочного материала. Осуществление данного способа возможно на непрерывных, раскатных, реечных, пильгерных станах, станах АССЕЛА, обкатных установках, трубопрессовых линиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вдувания смазочно-дезоксидирующего материала на внутреннюю поверхность гильзы | 2023 |

|

RU2808491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2587610C2 |

| Способ винтовой прошивки и устройство для его осуществления | 2022 |

|

RU2814881C2 |

| Способ винтовой прошивки и устройство для его осуществления | 2016 |

|

RU2647393C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ БЕСШОВНЫХ ТРУБ | 2012 |

|

RU2505365C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ИЗДЕЛИЙ | 2009 |

|

RU2385194C1 |

| СПОСОБ СМАЗКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГИЛЬЗЫ-ТРУБЫ | 2012 |

|

RU2509616C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| ПРОДУКТ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2536820C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2005 |

|

RU2296636C1 |

Изобретение относится к способу изготовления горячекатаных бесшовных труб. Осуществляют обработку внутренней поверхности вращающейся гильзы путем вдувания по трубопроводу порошкового смазочного материала газом и подачей вихревых потоков газа в направлении, противоположном направлению вращения гильзы, и последующую деформацию нагретой гильзы. Перед вдуванием в гильзу смазочный материал разделяют посредством рассекателя на два потока, которые подают одновременно. Один поток смазочного материала направляют вдоль продольной оси гильзы в виде струи частиц, а другой поток смазочного материала подают распылением через кольцевой зазор, образованный между внутренней поверхностью трубопровода и боковой поверхностью рассекателя. Одновременно с вдуванием смазочного материала в гильзу осуществляют подачу вихревых потоков газа. В результате обеспечивается повышение качества внутренней поверхности готовых труб, стойкость оправок и снижение расхода смазочного материала. 1 табл.

Способ изготовления горячекатаных бесшовных труб, включающий обработку внутренней поверхности вращающейся гильзы путем вдувания по трубопроводу порошкового смазочного материала газом и подачей вихревых потоков газа в направлении, противоположном направлению вращения гильзы, и деформацию нагретой гильзы, отличающийся тем, что перед вдуванием в гильзу смазочный материал разделяют посредством рассекателя на два потока, которые подают одновременно таким образом, что один поток смазочного материала направляют вдоль продольной оси гильзы в виде струи частиц, а другой поток смазочного материала подают распылением через кольцевой зазор, образованный между внутренней поверхностью трубопровода и боковой поверхностью рассекателя, при этом подачу вихревых потоков газа осуществляют одновременно с вдуванием смазочного материала в гильзу.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2587610C2 |

| МЕХАНИЗМ ДЛЯ ВВОДА СУХОЙ СМАЗКИ В ГИЛБЗУ-ТРУБУ | 0 |

|

SU173193A1 |

| Манипулятор для ввода сухой смазки в полость трубы | 1987 |

|

SU1503920A1 |

| WO 2005061137 A1, 07.07.2005. | |||

Авторы

Даты

2021-03-18—Публикация

2020-06-29—Подача