Изобретения относятся к обработке металлов давлением и могут быть использованы при производстве горячекатаных бесшовных труб, предусматривающем при прошивке обработку очага деформации инертным газом с последующей обработкой внутренней поверхности гильзы смазочно-дезоксидирующим продуктом.

Известен способ прошивки в стане Маннесмана (заявка Японии №61-2446, В21В 19/04, В21В 25/04, опубл. 24.01.1986), заключающийся в том, что в прошивном стане Маннесмана при прошивке трубной заготовки по трубке через штангу оправки подают неактивный газ, поступающий из отверстий в носовой части оправки или из отверстия в передней части штанги оправки.

Недостатком данного способа является то, что при прошивке происходит перекрытие деформируемым металлом отверстий в носовой части оправки, через которые подают неактивный газ. Вследствие нестабильной подачи неактивного газа защита ювенильных поверхностей деформируемого металла нагретой заготовки от воздействия кислорода воздуха недостаточная, что приводит к образованию окислов железа в очаге деформации. Образовавшаяся окалина налипает на рабочую поверхность оправки, снижая стойкость оправок прошивного стана и качество внутренней поверхности прошитых гильз.

При подаче неактивного газа через отверстие в передней части штанги, перпендикулярно продольной оси штанги, большая часть газовой среды устремляется по пути наименьшего сопротивления, в противоположную сторону от очага деформации через открытый задний конец заготовки. При этом снижается степень защищенности очага деформации от воздействия кислорода воздуха, а образующиеся окислы железа налипают на оправку, снижая стойкость оправок и качество внутренней поверхности гильз.

Кроме того, при выходе гильзы из прошивного стана и прекращении подачи неактивного газа резко возрастает интенсивность образования вторичной окалины на внутренней поверхности гильзы, что увеличивает длительность обработки внутренней поверхности гильзы и снижает производительность трубопрокатного агрегата.

Наиболее близким техническим решением, принятым за прототип, является способ винтовой прошивки нагретой заготовки (патент РФ №2647393, В21В 19/04, опубл. 15.03.2018). Способ винтовой прошивки включает деформацию нагретой заготовки рабочими валками на вращающейся оправке, установленной на штанге через переходник, и подачу из него потоком неактивного газа смазочно-дезоксидирующего продукта на основе фосфатных компонентов. Смазочно-дезоксидирующий продукт подают после заполнения очага деформации под острым углом к продольной оси заготовки в направлении, противоположном направлению прошивки, и продолжают подачу неактивного газа после освобождения очага деформации от заготовки.

Недостаток прототипа состоит в том, что при подаче смазочно-дезоксидирующего продукта (далее - СДП) в очаг деформации на внутренней поверхности гильзы формируется недостаточно устойчивый разделительный слой, который разрушается при вращении оправки во время деформации и приводит к повышенному образованию окислов железа непосредственно в очаге деформации. При этом требуется время на дополнительную обработку внутренней поверхности гильзы СДП, что снижет производительность трубопрокатного агрегата.

Кроме того, кристаллизационная влага, находящаяся в СДП при вдувании в очаг деформации, способствует окислению ювенильных поверхностей и трещин деформируемого металла с образованием окислов железа. При этом происходит снижение качества внутренней поверхности гильз, снижение стойкости оправок прошивного стана, значительное повышение вероятности заката оправок раскатного стана и снижение производительности трубопрокатного агрегата.

Известно устройство для винтовой прошивки нагретой заготовки, реализующее способ прошивки в стане Маннесмана (заявка Японии №61-2446, В21В 19/04, В21В 25/04, опубл. 24.01.1986), содержащее валки, оправку, установленную на штанге через переходник, узел для подачи охладителя, трубку для подачи неактивного газа в очаг деформации через отверстия, выполненные в носовой части оправки, или по изогнутой трубке из отверстия, расположенного в передней части штанги оправки.

Недостатком устройства является то, что при подаче неактивного газа через отверстия в носовой части оправки они быстро забиваются окалиной и деформируемым металлом. В результате подача неактивного газа в прошиваемую полость прекращается, что приводит к образованию большого количества высокотемпературной окалины в очаге деформации и интенсивному налипанию окалины на рабочую поверхность оправки. При этом снижается качество внутренней поверхности гильзы, а затем и готовых труб, уменьшается стойкость оправок прошивного стана и производительность трубопрокатного агрегата.

При подаче неактивного газа по изогнутой трубке из отверстия, расположенного в передней части штанги, перпендикулярно ее продольной оси, большая часть газовой среды, увлекаемая движением гильзы, устремляется по пути наименьшего сопротивления, в противоположную сторону от очага деформации через открытый задний конец заготовки. При этом снижается степень защищенности очага деформации от воздействия кислорода воздуха, а образующиеся окислы железа налипают на оправку, снижая стойкость оправок, качество внутренней поверхности гильз и готовых труб, производительность трубопрокатного агрегата.

Наиболее близким техническим решением, принятым за прототип, является устройство для винтовой прошивки нагретой заготовки (патент РФ №2647393, В21В 19/04, опубл. 15.03.2018), которое содержит рабочие валки, оправку, установленную на штанге через переходник, узел для подачи смазочно-дезоксидирующего продукта потоком неактивного газа, соединенный герметично с переходником, и узел для охлаждения. Переходник выполнен с выводными каналами, оси которых в продольном сечении расположены под острым углом к продольной оси оправки, с устьями каналов, ориентированными в направлении оправки. В поперечном сечении выводные каналы устьями ориентированы в направлении, противоположном направлению вращения оправки.

Недостатками данного устройства является то, что при подаче смазочно-дезоксидирующего продукта через выводные каналы, оси которых в продольном сечении переходника расположены под острым углом к продольной оси оправки и ориентированы в направлении оправки, не обеспечивается формирование на внутренней поверхности гильзы устойчивого разделительного слоя. При вращении оправки во время деформации металла разделительный слой разрушается, что ведет к повышенному образованию окислов железа в очаге деформации. При этом снижается стойкость оправок прошивного стана, качество внутренней поверхности гильз и готовых труб. Кроме того, требуется вспомогательное время на дополнительную обработку внутренней поверхности гильзы СДП, что снижает производительность трубопрокатного агрегата.

Техническая задача, решаемая изобретениями, состоит в создании способа и устройства для производства горячекатаных бесшовных труб, обеспечивающих защиту очага деформации от повышенного образования окислов железа, увеличении ресурса работы оправок и повышении производительности трубопрокатного агрегата.

Технический результат заключается в повышении качества внутренней поверхности готовых труб и стойкости оправок.

Указанный технический результат достигается за счет того, что способ винтовой прошивки нагретой заготовки включает ее деформацию рабочими валками на вращающейся оправке, установленной на штанге посредством переходника, с подачей через каналы переходника смазочно-дезоксидирующего продукта на основе фосфатных компонентов, который подают в процессе деформации потоком неактивного газа под острым углом к продольной оси заготовки в направлении, встречном направлению вращения заготовки, продолжение подачи неактивного газа через переходник и охлаждение прокатного инструмента. Согласно изобретению, в начале процесса деформации осуществляют подачу неактивного газа через каналы переходника под острым углом к продольной оси заготовки в направлении, противоположном направлению прошивки, затем подают смазочно-дезоксидирующий продукт потоком неактивного газа через каналы переходника под острым углом к продольной оси заготовки в направлении прошивки, при этом после выхода заготовки из прошивного стана осуществляют подачу неактивного газа через каналы переходника, предназначенные для подачи смазочно-дезоксидирующего продукта, под острым углом к продольной оси заготовки в направлении прошивки.

В частном случае выполнения используют плавкий смазочно-дезоксидирующий продукт с температурой плавления не более 1000°С и вязкостью расплава 0,5÷1,5 Па⋅с.

Указанный технический результат достигается также за счет того, что устройство для винтовой прошивки нагретой заготовки содержит рабочие валки, оправку, установленную на штанге через переходник, и узел для подачи смазочно-дезоксидирующего продукта на основе фосфатных компонентов потоком неактивного газа, соединенный герметично с переходником, выполненным с выводными сопловыми каналами для подачи смазочно-дезоксидирующего продукта, расположенными в продольном сечении под острым углом к продольной оси оправки, а в поперечном сечении выводные каналы ориентированы устьями в направлении, противоположном направлению вращения оправки. Согласно изобретению, устройство снабжено узлом для подачи неактивного газа, соединенным герметично с переходником, переходник выполнен дополнительно с выводными каналами для подачи неактивного газа, расположенными равномерно по его периметру и в продольном сечении выполненными под острым углом к продольной оси оправки, при этом устья выводных каналов ориентированы в направлении оправки, выводные каналы переходника для подачи смазочно-дезоксидирующего продукта расположены равномерно по его периметру и в продольном сечении устьями ориентированы в противоположном направлении от оправки.

В частном случае выполнения выводные каналы переходника для подачи неактивного газа расположены в продольном сечении под углом 5÷85° к продольной оси оправки.

В частном случае выполнения выводные каналы переходника для подачи смазочно-дезоксидирующего продукта расположены равномерно по его периметру по меньшей мере в двух поперечных сечениях в шахматном порядке относительно друг друга.

В частном случае выполнения выводные каналы переходника для подачи смазочно-дезоксидирующего продукта расположены в поперечном сечении под углом 10÷85° к продольной оси оправки.

В частном случае выполнения узел для подачи неактивного газа содержит трубопровод, который размещен коаксиально в штанге и переходнике.

В частном случае выполнения узел для подачи неактивного газа содержит трубопровод, который размещен коаксиально в штанге, переходнике и полости оправки.

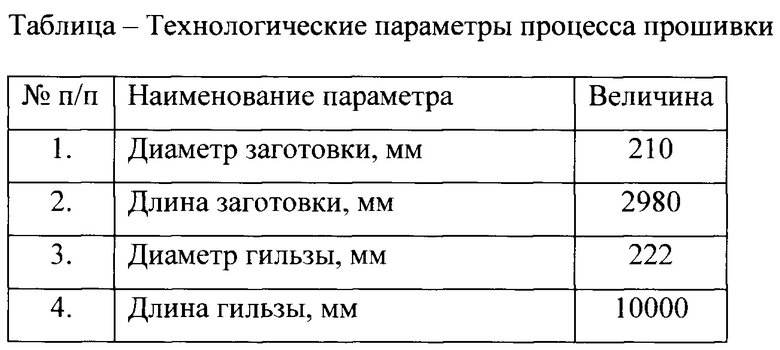

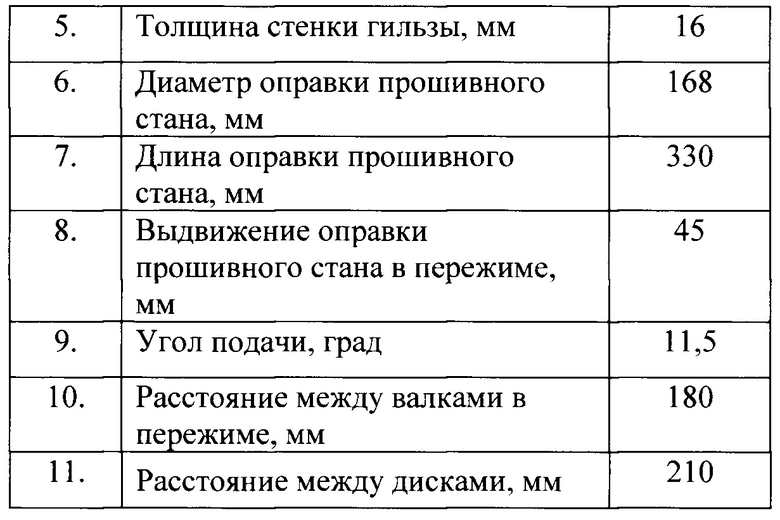

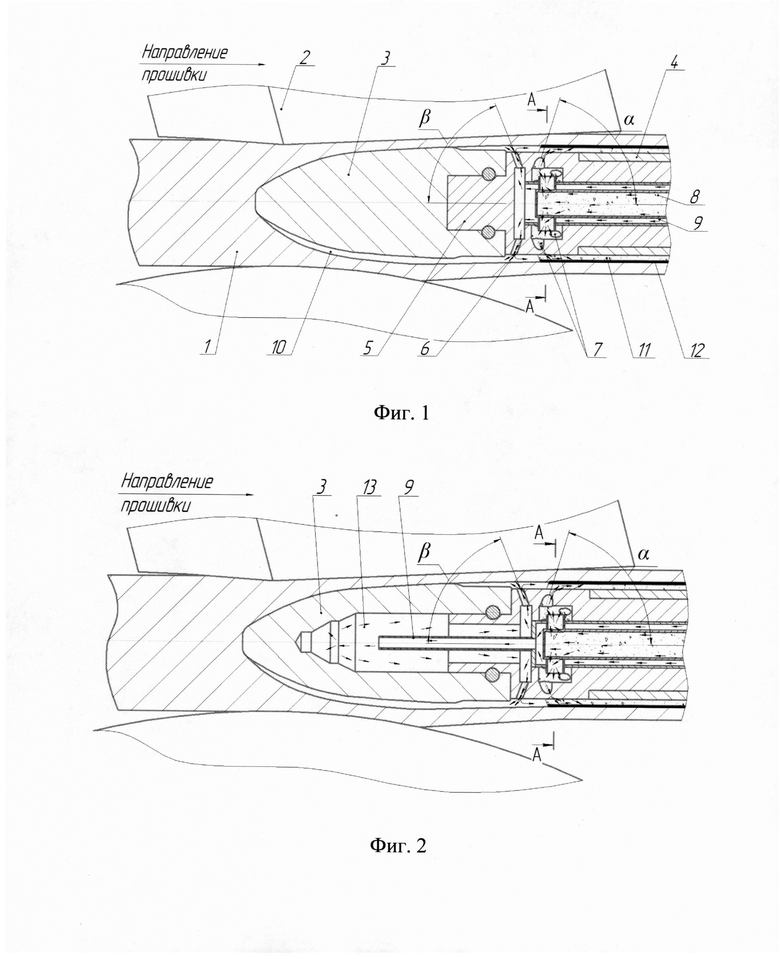

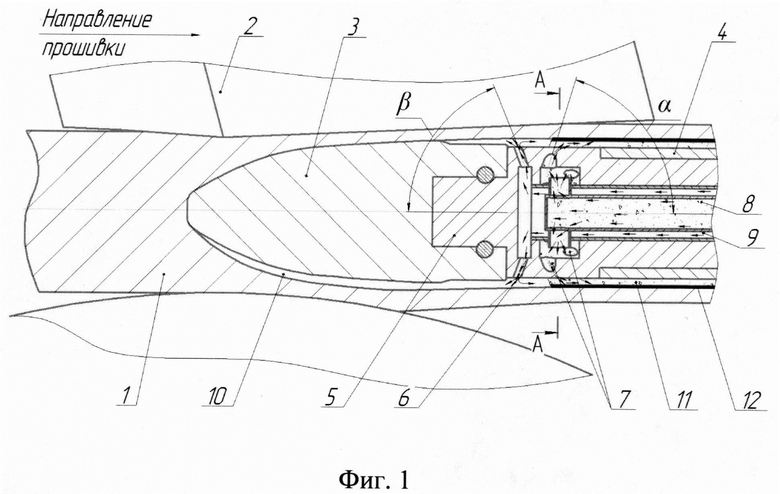

Изобретения иллюстрируются рисунками, где на фиг. 1 показано устройство в очаге деформации при реализации способа с использованием цельной оправки, фиг. 2 показано устройство в очаге деформации при реализации способа с использованием полой оправки, на фиг. 3 показан разрез А-А на фиг. 1 и фиг. 2.

Устройство для винтовой прошивки нагретой заготовки 1 содержит охлаждаемые рабочие валки 2, оправку 3, установленную на штанге 4 через переходник 5, выполненный с выводными каналами 6 для неактивного газа, выводными каналами 7 для смазочно-дезоксидирующего продукта, узел 8 для подачи смазочно-дезоксидирующего продукта на внутреннюю поверхность заготовки 1, узел 9 для подачи неактивного газа. Узел 8 для подачи СДП соединен герметично с переходником 5, оси выводных каналов 7 для СДП переходника 5 расположены под острым углом а к продольной оси оправки 3. Узел 9 для подачи неактивного газа соединен герметично с переходником 5, оси выводных каналов 6 для неактивного газа переходника 5 расположены под острым углом β к продольной оси оправки 3.

Сущность изобретения заключается в том, что в процессе винтовой прошивки неактивный газ подают под острым углом к продольной оси заготовки в направлении, противоположном направлению прошивки, в начале внедрения оправки в заготовку при образовании ювенильных поверхностей на контакте «оправка-деформируемый металл».

Подача неактивного газа блокирует попадание кислорода воздуха и кристаллизационной влаги в очаг деформации прошивного стана и таким образом препятствует образованию окислов железа на контактной поверхности «оправка-деформируемый металл».

При угле подачи неактивного газа в диапазоне 5÷85° к продольной оси оправки в направлении, противоположном направлению прошивки, гарантированно происходит полная изоляция очага деформации от воздействия кислорода воздуха, что препятствует окислению ювенильных поверхностей и поверхностей трещин, образующихся при прошивке. При этом в процессе деформирования металла происходит соединение кромок трещин (как бы «залечивание» дефектов), что приводит к восстановлению целостности внутренней поверхности и, таким образом, способствует повышению качества внутренней поверхности гильзы и увеличению стойкости оправок прошивного стана. В качестве неактивного газа может быть использован, например, азот.

Выполнение выводных каналов 6 переходника 5 в продольном сечении под острым углом β к продольной оси оправки 3, преимущественно под углом 5÷85°, обеспечивает максимальное попадание неактивного газа в очаг деформации прошивного стана через просветы 10 между деформируемым металлом заготовки 1 и рабочей поверхностью оправки 3. При этом достигаются лучшие показатели по стойкости оправок прошивного стана и качеству внутренней поверхности гильз и готовых труб.

При расположении выводных каналов 6 под углом β менее 5° и более 85° интенсивность обработки очага деформации неактивным газом через просветы 10 снижается. Происходит окисление деформируемого металла, что приводит к снижению качества внутренней поверхности заготовки и стойкости оправок.

Подача СДП потоком неактивного газа через каналы переходника под острым углом к продольной оси заготовки в направлении прошивки позволяет исключить попадание кристаллизационной влаги, находящейся в смазочно-дезоксидирующем продукте на основе фосфатных компонентов, в очаг деформации. Это предотвращает образование окислов железа на контактной поверхности «оправка-деформируемый металл» и способствует существенному повышению качества внутренней поверхности гильзы и увеличению стойкости оправок прошивного стана. Кроме того, при такой подаче исключается возможность попадания СДП на рабочие валки прошивного стана, что стабилизирует процесс вторичного захвата заготовки.

Выполнение выводных каналов 7 переходника 5 в продольном сечении под острым углом а к продольной оси оправки 3, преимущественно под углом 10÷85°, обеспечивает наилучшее распыление и максимальное осаждение СДП по периметру внутренней поверхности гильзы через просветы 11 между переходником 5 и внутренней поверхностью заготовки 1. При этом образуется устойчивый разделительный слой на внутренней поверхности гильзы, что исключает проведение ее дополнительной обработки перед раскаткой и, таким образом, увеличивает производительность трубопрокатного агрегата, повышает качество внутренней поверхности готовых труб и увеличение стойкости оправок.

При расположении выводных каналов 7 для подачи СДП в заготовку под углом менее 10° процесс осаждения становится менее эффективным, при этом часть продукта выдувается наружу. При подаче СДП в заготовку через выводные каналы, расположенные под углом более 85°, происходит избыточное нанесение, что приводит к снижению качества внутренней поверхности гильзы.

После завершения процесса прошивки и выхода прошитой заготовки из стана производят подачу неактивного газа через каналы переходника, предназначенные для подачи СДП, в направлении прошивки, что позволяет предотвратить засорение трубопровода узла для подачи СДП и выводных каналов смазочно-дезоксидирующим продуктом. При этом происходит стабилизация процесса обработки внутренней поверхности прошиваемой заготовки и повышение качества внутренней поверхности готовых труб.

При обработке внутренней поверхности прошиваемой заготовки предпочтительно используют плавкий СДП с температурой плавления не более 1000°С и вязкостью расплава 0,5÷1,5 Па⋅с, обеспечивая полное расплавление продукта и быстрое растекание по внутренней поверхности, что повышает качество внутренней поверхности готовых труб.

Расположение выводных каналов переходника для подачи СДП равномерно по его периметру по меньшей мере в двух поперечных сечениях в шахматном порядке относительно друг друга позволяет производить полную обработку внутренней поверхности прошиваемой заготовки смазочно-дезоксидирующим продуктом и, таким образом, предотвратить образование вторичной окалины после ее выхода из прошивного стана. Это повышает качество внутренней поверхности готовых труб, увеличивает стойкость оправок и производительность трубопрокатного агрегата.

Узел для подачи неактивного газа содержит трубопровод, который размещен коаксиально в штанге и переходнике при реализации способа с использованием цельной оправки. А при реализации способа с использованием полой оправки трубопровод узла для подачи неактивного газа размещен коаксиально в штанге, переходнике и полости оправки, что позволяет выполнять охлаждение оправки изнутри неактивным газом, например, азотом стойкость оправок стана.

Способ винтовой прошивки нагретой заготовки реализован при помощи предлагаемого устройства следующим образом.

Нагретую заготовку 1 подают в очаг деформации, где происходит захват заготовки рабочими валками 2, внедрение в заготовку оправки 3, установленной на штанге 4 через переходник 5. Деформация нагретой заготовки 1 происходит воздействием охлаждаемых рабочих валков 2 и вращающейся оправки 3. С переходником 5, выполненным с выводными сопловыми каналами 6 и 7, герметично соединены узел 8 для подачи смазочно-дезоксидирующий продукта и узел 9 для подачи неактивного газа.

В момент начала внедрения оправки 3 в заготовку 1, когда начинает происходить образование ювенильных поверхностей на контакте «оправка-деформируемый металл», по трубопроводу узла 9 подают неактивный газ через выводные каналы 6 переходника 5. При этом выводные каналы 6 расположены равномерно по периметру и в продольном сечении выполнены под острым углом β=5÷85° к продольной оси оправки 3, а устья выходных каналов 6 ориентированы в противоположном направлении от оправки. В поперечном сечении выводные каналы 6 устьями могут быть ориентированы в направлении, противоположном направлению вращения ωо оправки. При этом неактивный газ препятствует проникновению кислорода воздуха на контакт «оправка-деформируемый металл», окислению металла и, таким образом, способствует завариванию дефектов в виде трещин и расслоений металла, образующихся в результате пластической деформации, что способствует повышению качества внутренней поверхности гильз.

После подачи неактивного газа из узла 8 в зазор 11 между переходником 5 и внутренней поверхностью прошитой заготовки подают СДП через выводные каналы 7 переходника 5. При этом выводные каналы 7 расположены равномерно по периметру по меньшей мере в двух поперечных сечениях в шахматном порядке относительно друг друга и в продольном сечении устьями ориентированы в противоположном направлении от оправки. СДП подают под углом α=10÷85° к продольной оси заготовки 1 с помощью потока неактивного газа. Устья выходных каналов 7 могут быть ориентированы в направлении, противоположном вращения ωо оправки. При этом СДП воздействует на внутреннюю поверхность прошитой заготовки, в результате химических реакций на всей поверхности заготовки образуется сплошной смазочно-дезоксидирующий разделительный слой 12, препятствующий образованию вторичной окалины. Это позволяет исключить дополнительную обработку внутренней поверхности прошитой заготовки СДП перед раскаткой и, таким образом, повысить качество внутренней поверхности готовых труб и производительность трубопрокатного агрегата. При этом предпочтительно используют плавкий смазочно-дезоксидирующий продукт в виде порошковой смеси на основе фосфатных компонентов с температурой плавления не более 1000°С и вязкостью расплава 0,5÷1,5 Па⋅с.

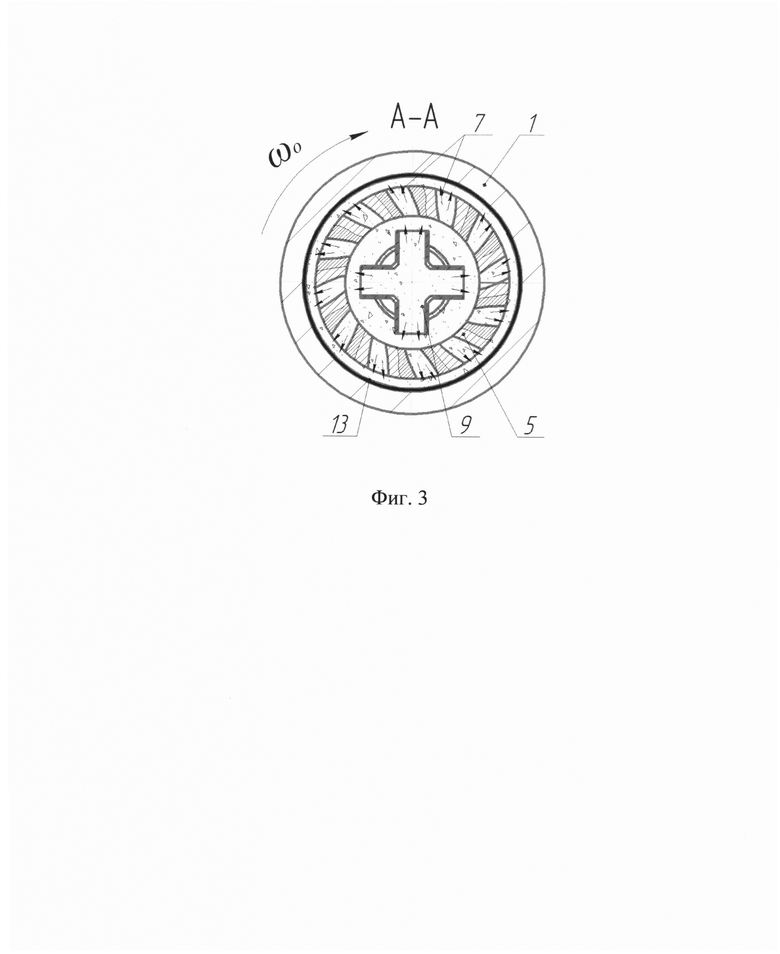

Предлагаемый способ винтовой прошивки и устройство были опробованы на прошивном стане винтовой прокатки с валками грибовидного типа и направляющими дисками при получении гильз из стали 13ХФА размером 222×16 мм из заготовки диаметром 210 мм. Технологические параметры процесса прошивки представлены в таблице.

При реализации способа в начале прошивки в момент внедрения оправки в заготовку подавали неактивный газ под углом 30° к продольной оси заготовки. Подачу газа осуществляли через выводные каналы переходника, расположенные равномерно по его периметру и устьями ориентированные в направлении оправки, тем самым обеспечивая защиту очага деформации от повышенного образования окислов.

При прошивке использовали полую оправку, в качестве неактивного газа использовали, в частности азот. Затем через выводные каналы переходника, расположенные равномерно по его периметру и выполненные, например, в двух поперечных сечениях в шахматном порядке относительно друг друга и устьями ориентированные в противоположном направлении от оправки, подавали СДП под углом 25° к продольной оси заготовки. При этом использовали СДП из порошковой смеси, в частности на основе триполифосфата натрия с размером гранул 50÷1000 мкм, температурой плавления 750°С и вязкостью расплава 1,0 Па⋅с. Подачу осуществляли неактивным газом, например азотом, в частности через 12 выводных каналов переходника (по 6 каналов в каждом поперечном сечении) диаметром 10 мм, расположенных под углом 25° к продольной оси заготовки. В поперечном сечении выводные каналы переходника устьями были ориентированы в направлении, противоположном направлению вращения оправки. В результате на внутренней поверхности гильзы обеспечивалось образование устойчивого разделительного слоя.

После каждой прошивки заготовки в момент ее выхода из прошивного стана осуществляли подачу неактивного газа через каналы переходника, предназначенные для подачи СДП, для предотвращения засорения трубопровода и выводных каналов смазочно-дезоксидирующим продуктом и обеспечения стабильности процесса обработки внутренней поверхности гильзы. Узел для подачи неактивного газа был выполнен в виде трубопровода и размещен коаксиально в штанге, переходнике и полости оправки.

Средняя стойкость оправок при прошивке по предлагаемому способу составила 642 прошивки, что в 1,2 раза выше показателей стойкости оправок при прошивке заготовок по действующей технологии. При этом возросла и стойкость оправок при раскатке в 1,3 раза (911 проходов по сравнению с 701 по действующей технологии). Кроме того, увеличились выход годного на 1,0÷2,5%, что подтверждает повышение качества готовых труб, и производительность трубопрокатного агрегата на 1,5÷5,0%.

Использование предлагаемого способа винтовой прошивки и устройства позволяет повысить качество внутренней поверхности гильз и готовых труб, увеличить ресурс работы дорогостоящих оправок и повысить производительность трубопрокатного агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прошивки и устройство для его осуществления | 2016 |

|

RU2647393C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2011 |

|

RU2457052C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ | 2011 |

|

RU2456102C1 |

| Устройство для вдувания смазочно-дезоксидирующего материала на внутреннюю поверхность гильзы | 2023 |

|

RU2808491C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2007 |

|

RU2371265C2 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| Внутренний инструмент косовалкового стана | 1985 |

|

SU1242271A1 |

Изобретения относятся к винтовой прошивки нагретой заготовки. Устройство содержит рабочие валки, штангу, оправку, установленную на штанге через переходник, узел для подачи смазочно-дезоксидирующего продукта на основе фосфатных компонентов потоком неактивного газа, соединенный герметично с переходником, и узел для подачи неактивного газа, соединенный герметично с переходником. Переходник выполнен с выводными сопловыми каналами для подачи смазочно-дезоксидирующего продукта, расположенными в продольном сечении под острым углом к продольной оси оправки и ориентированы своими устьями в поперечном сечении в направлении, противоположном направлению вращения оправки. Переходник выполнен с выводными каналами для подачи неактивного газа, расположенными по его периметру, выполненными в продольном сечении под острым углом к продольной оси оправки и с устьями, ориентированными в направлении оправки. Выводные каналы переходника для подачи смазочно-дезоксидирующего продукта расположены по его периметру и в продольном сечении устьями ориентированы в противоположном направлении от оправки. В результате обеспечивается повышение стойкости оправок. 2 н. и 8 з.п. ф-лы, 3 ил., 1 табл.

1. Устройство для винтовой прошивки нагретой заготовки, содержащее рабочие валки, штангу, оправку, установленную на штанге через переходник, и узел для подачи смазочно-дезоксидирующего продукта на основе фосфатных компонентов потоком неактивного газа, соединенный герметично с переходником, при этом переходник выполнен с выводными сопловыми каналами для подачи смазочно-дезоксидирующего продукта, расположенными в продольном сечении под острым углом к продольной оси оправки и ориентированы своими устьями в поперечном сечении в направлении, противоположном направлению вращения оправки, отличающееся тем, что устройство снабжено узлом для подачи неактивного газа, соединенным герметично с переходником, при этом переходник дополнительно выполнен с выводными каналами для подачи неактивного газа, расположенными по его периметру, выполненными в продольном сечении под острым углом к продольной оси оправки и с устьями, ориентированными в направлении оправки, при этом выводные каналы переходника для подачи смазочно-дезоксидирующего продукта расположены по его периметру и в продольном сечении устьями ориентированы в противоположном направлении от оправки.

2. Устройство по п. 1, отличающееся тем, что выводные каналы переходника для подачи неактивного газа расположены равномерно по периметру переходника.

3. Устройство по п. 1 или 2, отличающееся тем, что выводные каналы переходника для подачи неактивного газа расположены в продольном сечении под углом 5-85° к продольной оси оправки.

4. Устройство по п. 1, отличающееся тем, что выводные каналы переходника для подачи смазочно-дезоксидирующего продукта расположены равномерно по периметру переходника.

5. Устройство по п. 1 или 4, отличающееся тем, что выводные каналы переходника для подачи смазочно-дезоксидирующего продукта расположены по его периметру по меньшей мере в двух поперечных сечениях в шахматном порядке относительно друг друга.

6. Устройство по п. 1 или 4, отличающееся тем, что выводные каналы переходника для подачи смазочно-дезоксидирующего продукта расположены в продольном сечении под углом 10-85° к продольной оси оправки.

7. Устройство по п. 1, отличающееся тем, что узел для подачи неактивного газа содержит трубопровод, который размещен коаксиально в штанге и переходнике.

8. Устройство по п. 1, отличающееся тем, что узел для подачи неактивного газа содержит трубопровод, который размещен коаксиально в штанге, переходнике и полости оправки.

9. Способ винтовой прошивки нагретой заготовки, отличающийся тем, что используют устройство по п. 1, при этом осуществляют деформацию заготовки рабочими валками на вращающейся оправке, установленной на штанге посредством переходника, с подачей через каналы переходника смазочно-дезоксидирующего продукта на основе фосфатных компонентов, который подают в процессе деформации потоком неактивного газа под острым углом к продольной оси заготовки в направлении, встречном направлению вращения заготовки, продолжение подачи неактивного газа через переходник после выхода заготовки из прошивного стана с охлаждением прокатного инструмента, причем в начале процесса деформации осуществляют подачу неактивного газа через каналы переходника под острым углом к продольной оси заготовки в направлении, противоположном направлению прошивки, затем подают смазочно-дезоксидирующий продукт потоком неактивного газа через каналы переходника под острым углом к продольной оси заготовки в направлении прошивки, при этом после выхода заготовки из прошивного стана осуществляют подачу неактивного газа через каналы переходника, предназначенные для подачи смазочно-дезоксидирующего продукта при прошивке и расположенные под острым углом к продольной оси заготовки в направлении прошивки.

10. Способ по п. 9, отличающийся тем, что используют плавкий смазочно-дезоксидирующий продукт с температурой плавления не более 1000°С и вязкостью расплава 0,5-1,5 Па⋅с.

| Способ винтовой прошивки и устройство для его осуществления | 2016 |

|

RU2647393C1 |

| ОПРАВКА, ИСПОЛЬЗУЕМАЯ В ПРОШИВНОМ СТАНЕ | 2013 |

|

RU2592332C2 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2037350C1 |

| WO 2019107443 A1, 06.06.2019. | |||

Авторы

Даты

2024-03-05—Публикация

2022-05-30—Подача