Изобретение касается устройства для подачи порошка для нанесения и установки для нанесения порошкового покрытия с устройством для подачи порошка.

Из ЕР 3 238 832 А1 известно устройство для подачи порошка для подачи порошка для нанесения к порошковому аппликатору. Устройство для подачи порошка включает в себя выполненный с возможностью нагружения давлением рабочий резервуар, который включает в себя порошковый впуск и порошковый выпуск, причем порошковый выпуск соединен с порошковым выпускным клапаном. Кроме того, предусмотрена порошковая линия (трубопровод), которая со стороны входа соединена с порошковым выпускным клапаном, и которая со стороны входа имеет впуск для транспортирующего воздуха. Порошковая линия со стороны выхода выполнена с возможностью соединения с порошковым аппликатором. Кроме того, предусмотрено управление, которое управляет подлежащем подаче количеством порошка за счет того, что оно повторяемо открывает и закрывает порошковый выпускной клапан. Оказалось, что у устройства для подачи фактически поданное количество порошка от случая к случаю отличается от желательного подлежащего подаче количества порошка. При определенных обстоятельствах это приводит к нежелательным колебаниям при подаче порошка.

Задачей изобретения является предоставить устройство для подачи порошка для нанесения и установку для нанесения порошкового покрытия, в котором, соответственно, в которой фактически поданное за единицу времени количество порошка еще точнее соответствует (следует) предварительному заданному номинальному значению.

Предпочтительным образом с помощью изобретения еще больше уменьшаются отклонения между номинальным значением для подаваемого количества и фактически поданным количеством порошка.

Указанная задача решается посредством устройства для подачи порошка с приведенными в пункте 1 формулы изобретения признаками.

Соответствующее изобретению устройство для подачи порошка для нанесения включает в себя порошковый питатель с порошковым выпускным каналом и порошковый выпускной клапан, чтобы открывать или закрывать порошковый выпускной канал. Кроме того, предусмотрены задатчик номинального значения для задания номинальной продолжительности открытия порошкового выпускного клапана и сенсор для определения фактической продолжительности открытия порошкового выпускного клапана. Кроме того, устройство для подачи порошка включает в себя оценочный блок для определения отклонения между номинальной продолжительностью открытия и фактической продолжительностью открытия.

Кроме того, указанная задача решается посредством установки для нанесения порошкового покрытия с приведенными в пункте 14 формулы признаками.

Соответствующая изобретению установка для нанесения порошкового покрытия с описанным выше устройством для подачи порошка включает в себя порошковый аппликатор, который посредством порошковой линии соединен с устройством для подачи порошка.

Предпочтительные усовершенствования изобретения следуют из приведенных в зависимых пунктах формулы изобретения признаков.

В одном варианте осуществления соответствующего изобретению устройства для подачи порошка сенсор расположен в непосредственной близости к порошковому выпускающему клапану. Это уменьшает опасность того, что сенсором регистрируются помехи, которые не относятся к выпускному клапану. Кроме того, вследствие этого может уменьшаться инерционность измерительной системы.

Предпочтительно, сенсор находится на выпускной стороне порошкового выпускного клапана.

В одном другом варианте осуществления соответствующего изобретению устройства для подачи порошка, сенсор выполнен в виде индуктивного сенсора. Это имеет то преимущество, что измерение может происходить бесконтактно и поток порошка в порошковом канале не подвергается влиянию этого измерения.

В одном другом варианте осуществления соответствующего изобретению устройства для подачи порошка сенсор выполнен в виде оптического сенсора или в виде сенсора плотности или в виде микроволнового сенсора. Это решение также имеет преимущество в том, что измерение может происходить бесконтактно и поток порошка в порошковом канале не подвергается влиянию этого измерения.

В одном усовершенствовании соответствующего изобретению устройства для подачи порошка предусмотрен регулирующий блок, который служит для того, чтобы минимизировать отклонение между номинальной продолжительностью открытия и фактической продолжительностью открытия. Тем самым, в предпочтительной манере, фактическое значение может автоматически следовать (подтягиваться к) номинальному значению. Это еще больше повышает точность подачи.

В одном дополнительном усовершенствовании соответствующего изобретению устройства для подачи порошка порошковый питатель имеет один другой порошковый выпускной канал и один другой порошковый выпускной клапан. Упомянутый другой порошковый выпускной клапан предусмотрен для того, чтобы открывать или закрывать упомянутый другой порошковый выпускной канал. Кроме того, предусмотрен один другой сенсор для определения фактической длительности открытия упомянутого другого порошкового выпускного клапана. Тем самым, в предпочтительной манере, может подаваться больше порошка и одновременно точно выдерживаться фактически поданное количество порошка.

Оценочный блок соответствующего изобретению устройства для подачи порошка может быть выполнен и иметь возможность приведения в эксплуатацию таким образом, что он также служит для определения отклонения между номинальной длительностью открытия упомянутого другого порошкового выпускного клапана и фактической длительностью открытия упомянутого другого порошкового выпускного клапана. Этим дополнительно оптимизируется точность подачи.

У соответствующего изобретению устройства для подачи порошка может быть предусмотрен один другой задатчик номинального значения для задания номинальной продолжительности открытия упомянутого другого порошкового выпускного клапана. Тем самым, могут устанавливаться различные количества подачи (расход). Таким образом, устройство для подачи порошка может обеспечивать, например, первый порошковый аппликатор первым количеством порошка, а второй порошковый аппликатор – вторым количеством порошка.

Предпочтительным образом, оценочный блок соответствующего изобретению устройства для подачи порошка, кроме того, может быть выполнен и иметь возможность приведения в эксплуатацию таким образом, что с его помощью фактическая длительностью открытия порошкового выпускного клапана может сравниваться с фактической длительностью открытия упомянутого другого порошкового выпускного клапана. Предпочтительным образом, этим еще повышается точность суждения.

У соответствующего изобретению устройства для подачи порошка может быть предусмотрено, что порошковый питатель имеет устанавливаемый под давлением порошковый рабочий резервуар.

Кроме того, у соответствующего изобретению устройства для подачи порошка может быть предусмотрено, что порошковый питатель включает в себя инжектор.

Дополнительно, у соответствующего изобретению устройства для подачи порошка может быть предусмотрено, что порошковый питатель включает в себя пневматический транспортирующий насос.

Наконец, упомянутый порошковый выпускной клапан у соответствующего изобретению устройства для подачи порошка может быть выполнен в виде шлангового перистальтического устройства.

В дальнейшем, изобретение дополнительно поясняется с помощью нескольких примеров осуществления на основании нескольких фигур.

Фиг.1 показывает на блок–схеме возможный вариант осуществления установки для нанесения порошкового покрытия с соответствующим изобретению устройством для подачи порошка.

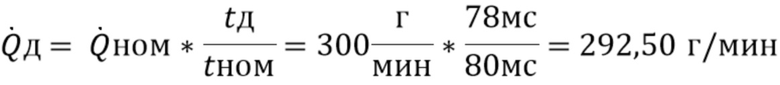

Фтг.2 показывает в принципиальном представлении возможный вариант осуществления соответствующего изобретению устройства для подачи порошка.

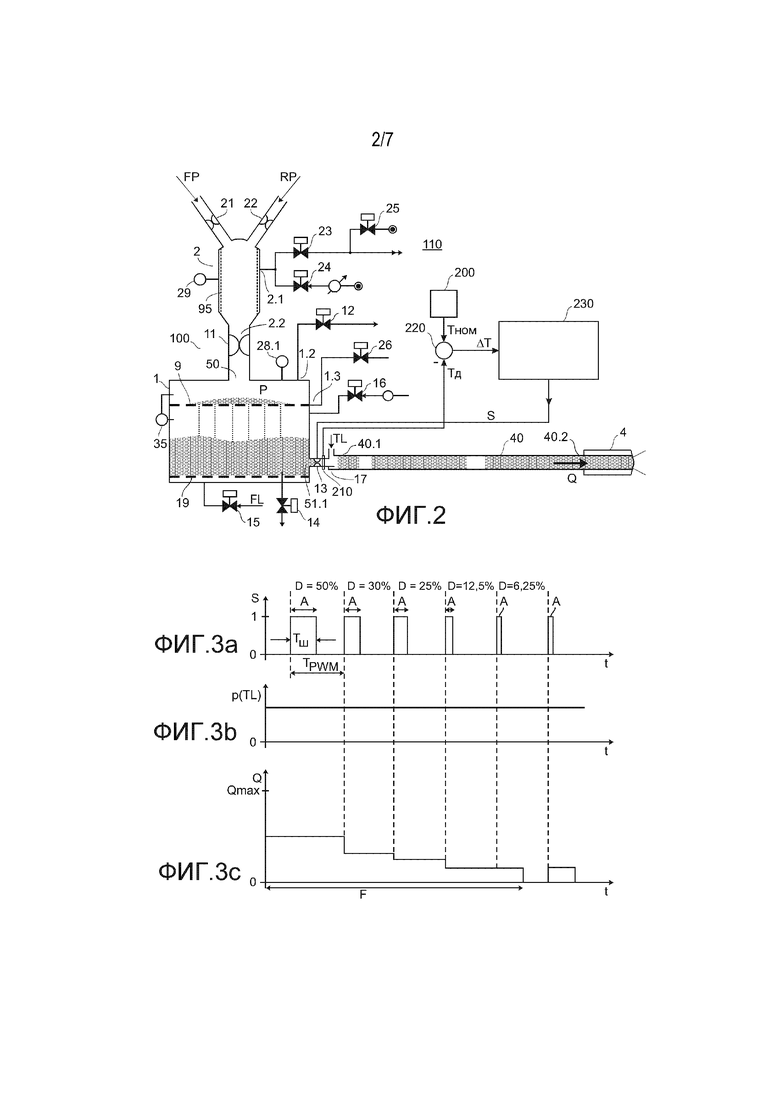

Фиг.3а показывает на диаграмме временную характеристику управляющего сигнала для порошкового выпускного клапана.

Фиг.3b показывает на диаграмме временную характеристику подводимого транспортного воздушного давления.

Фиг.3с показывает на диаграмме поданное в единицу времени количество порошка.

Фиг.4 показывает принципиальную структуру возможного варианта осуществления установленного в устройстве для подачи порошка сенсора и его расположение в устройстве для подачи порошка.

Фиг.5 примерно показывает характеристику созданного сенсором измерительного сигнала.

Фиг.6 примерно показывает вторую характеристику созданного сенсором измерительного сигнала.

Фиг.7 примерно показывает третью характеристику созданного сенсором измерительного сигнала.

Фиг.8 показывает возможный вариант осуществления соответствующего изобретению устройства для подачи порошка в трехмерном виде.

Фиг.9 показывает соответствующее изобретению устройство для подачи порошка в продольном разрезе.

Фиг.10 показывает в разрезе возможный вариант осуществления порошкового выпускного клапана с сенсором.

Фиг.11 показывает временную характеристику поданного количества порошка и управляющего сигнала.

Фиг.1 показывает на блок–схеме возможный вариант осуществления установки для нанесения порошкового покрытия с возможным порошковым питателем 100. На фиг.2 изображена принципиальная структура возможного варианта осуществления соответствующего изобретению устройства 110 для подачи порошка. Устройство 110 для подачи порошка для подачи порошка для нанесения к порошковому аппликатору 4 включает в себя рабочий резервуар 1. Он выполнен герметичным с тем, чтобы он мог находится под давлением. Максимальное рабочее давление в рабочем резервуаре 1 находится, предпочтительно, ниже 0,5 бар, поскольку в этом случае европейская директива 97/23/EG по оборудованию, работающему под давлением, соответственно, Pressure Equipment Directive 97/23/EG не должна применяться и, следовательно, к комплектации рабочего резервуара 1 предъявляются незначительные технические требования.

В одном варианте осуществления рабочий резервуар 1 включает в себя порошковый впуск 50, который также кратко называется как впуск, и порошковый выпуск 51.1, который также кратко называется как выпуск. Порошковый выпуск 51.1 соединен с порошковым выпускным клапаном 13. Кроме того, предусмотрена порошковая линия 40, которая в своей расположенной со стороны входа концевой области 40.1 соединена с порошковым выпускным клапаном 13. В дальнейшем термин «со стороны входа» означает расположенную со стороны входа концевую область 40.1 порошковой линии 40, которая находится на расположенной выше по потоку стороне порошковой линии 40.

Порошковая линия 40 имеет со стороны входа дополнительно к подключению для выпуска порошкового выпускного клапана 13 также транспортное воздушное подключение 17 с впуском 17.1 для транспортирующего воздуха TL. На фиг.1 порошковая линия 40 со стороны выхода соединена с порошковым аппликатором 4. В дальнейшем, термин «со стороны выхода» означает расположенную со стороны выхода концевую область 40.2 порошковой линии 40, которая находится на расположенной ниже по потоку стороне порошковой линии 40.

Вблизи порошкового выпускного клапана 13 находится сенсор 210. Предпочтительно, сенсор 210 расположен в непосредственной близости к порошковому выпускному клапану 13. Сенсор 210 еще будет более подробно пояснен ниже.

Порошковый выпуск 51.1 находится предпочтительно в нижней области рабочего резервуара 1. Это имеет то преимущество, что весь порошок без затруднений может транспортироваться из рабочего резервуара 1. В нижней области рабочего резервуара 1 находится также псевдоожижающее устройство 19, с помощью которого находящийся в рабочем резервуаре 1 порошок может псевдоожижаться. Псевдоожижающее устройство 19 имеет предпочтительно горизонтально проходящую перегородку из пористого материала, который, например, может быть полупроницаемым, проницаемым для воздуха материалом. Находящийся над пористой перегородкой порошок вздымается с помощью пропущенного снизу через пористую перегородку псевдоожижающим воздухом (FL) и приводится во взвешенное состояние. Этот процесс называется как псевдоожижение. Находящийся над псевдоожижающим устройством 19 псевдоожиженный порошок может затем транспортироваться из рабочего резервуара 1 через порошковый выпуск 51.1. Чтобы иметь возможность управлять псевдоожижающим воздухом FL, предусмотрен клапан 15. Клапан 15 может быть выполнен, например, в виде клапана регулирующего количество воздуха. Кроме того, на рабочем резервуаре 1 может быть смонтировано встряхивающее устройство 20, которое имеет, например, встряхивающий двигатель, чтобы поддерживать созданию однородной порошково–воздушной смеси.

Также в нижней области рабочего резервуара 1 может быть предусмотрено подключение для другого клапана 14. Через клапан 14 оставшийся порошок, который еще не был отведен через выпуск 51.1, может извлекаться из рабочего резервуара 1.

Далее, в рабочем резервуаре 1 может быть расположено сито 9, которое предпочтительно выполнено в виде ультразвукового сита. Сито 9 делит внутреннее пространство рабочего резервуара 1 на верхнюю камеру и нижнюю камеру. С помощью сита 9 отсеивается порошок, который через порошковый впуск 50 попадает в верхнюю камеру рабочего резервуара 1. При этом комки порошка и загрязнения задерживаются. Отсеянный и готовый к отведению порошок находится в камере ниже сита 9. Чтобы сито 9 могло очищаться, оно может поворачиваться вверх из горизонтали и приводиться в наклонное положение, так что лежащий на сите 9 оставшийся порошок и/или задержанный материал может сползать (соскальзывать) с сита 9.

Через очистительное подключение 1.3 порошок может отсасываться с сита 9. Очистительное подключение 1.3 через клапан 26 и линию 42 соединено с дополнительным (вторичным) фильтром 8. Чтобы очистить сито 9, клапан 26 открывается. Рабочий резервуар 1 при этом снабжается сжатым воздухом, чтобы поддерживать в рабочем резервуаре 1 избыточное давление. Теперь, собранный мусор посредством все еще имеющегося в рабочем резервуаре 1 избыточного давления сдувается с сита 9 через линию 42 к дополнительному фильтру 8. За время, в течение которого клапан 26 открыт, может доходить до уменьшения давления в рабочем резервуаре 1. Поэтому, очищение сита 9 происходит предпочтительно во время паузы в нанесении покрытия, т.е. во время, в которое не осуществляется подача порошка. Итак, клапан 26 и линия 42 служат для удаления мусора.

Кроме того, на рабочем резервуаре 1 может быть предусмотрено подключение для сжатого воздуха, которое посредством клапана 16 соединено с источником сжатого воздуха. Когда клапан 16 открыт, сжатый воздух DL может течь в рабочий резервуар 1. Тем самым, рабочий резервуар 1 может устанавливаться под давлением и желаемое рабочее давление в рабочем резервуаре 1 может регулироваться. Вместо этого, желаемое рабочее давление в рабочем резервуаре 1 также может создаваться посредством подведенного псевдоожижающего воздуха FL и посредством сжатого воздуха DL. Как правило, псевдоожижающий воздух FL является достаточным, чтобы создать желаемое рабочее давление. Однако, если, например, открыто очень много порошковых выпускных клапанов 13, могло бы иметь место то, что только псевдоожижающего воздуха FL было бы недостаточно, чтобы поддерживать рабочее давление. В этом случае дополнительно используется сжатый воздух DL, чтобы поддерживать рабочее давление и чтобы в случае необходимости выравнивать колебания давления в рабочем резервуаре 1. Сжатый воздух DL может подаваться независимо от псевдоожижающего воздуха FL. Чтобы получить хорошо псевдоожиженную порошково–воздушную смесь, является предпочтительным, если псевдоожижающий воздух FL настраивается на определенное значение. Подключение для сжатого воздуха для сжатого воздуха DL может быть расположено, например, как обозначено на фиг.1, в верхней области рабочего резервуара 1. Подключение для сжатого воздуха также может быть размещено в месте рабочего резервуара 1, которое обеспечивает то, что сжатым воздухом DL могут продуваться смотровые окна 92 (фиг.8) от налипшего порошка. Сжатый воздух DL также может использоваться, чтобы компенсировать потери сжатого воздуха, которые возникают в результате небольших утечек.

Кроме того, рабочий резервуар 1 имеет воздухоспускное подключение 1.2, которое соединено с клапаном 12, который служит воздухоспускным клапаном. Посредством клапана 12 воздухоспускное подключение 1.2 может быть соединено, например, с дополнительным фильтром 8. Воздухоспускное подключение 1.2 и клапан 12 могут также служить для того, чтобы гарантировать, что давление в рабочем резервуаре 1 не будет превышать определенного максимального давления. Кроме того, воздухоспускное подключение 1.2 и клапан 12 могут использоваться для того, чтобы удерживать постоянным рабочее давление в рабочем резервуаре 1.

Порошковый впуск 50 находится предпочтительно в верхней области рабочего резервуара 1. Он может быть расположен, например, в крышке рабочего резервуара 1. Порошковый впуск 50 через порошковый клапан 11, который выполнен, например, в виде перистальтического устройства, соединен с порошковым выпуском 2.2. промежуточного резервуара 2. Промежуточный резервуар 2, как правило, расположен выше рабочего резервуара 1. Таким образом, может использоваться сила тяжести, чтобы находящийся в промежуточном резервуаре 2 порошок транспортировать вниз в рабочий резервуар 1.

В одном варианте осуществления рабочего резервуара 1 порошковый впуск 50 находится в середине крышки рабочего резервуара 1, как это обозначено на фиг.2. Это имеет преимущество в том, что порошок также падает на середину сита 9, так что он лучше распределяется по всему ситу 9. Порошковый впуск 50 вместо этого может находиться также сбоку на рабочем резервуаре 1 выше сита 9.

Также, промежуточный резервуар 2 может быть расположен рядом с рабочим резервуаром 1 таким образом, что порошковый выпуск 2.2 промежуточного резервуара 2 и порошковый впуск 50 рабочего резервуара 1 еще находятся над ситом 9. Здесь также может использоваться сила тяжести, чтобы находящийся в промежуточном резервуаре 2 порошок транспортировать вниз в рабочий резервуар 1.

В показанном на фиг.1 варианте осуществления промежуточный резервуар 2 со стороны входа имеет порошковый впуск и порошковый впускной клапан 21, через который свежий порошок FP может засасываться или перекачиваться в промежуточный резервуар 2. Кроме того, промежуточный резервуар 2 со стороны входа имеет другой порошковый впуск и порошковый впускной клапан 22, через который рециклированный порошок RP может засасываться в промежуточный резервуар 2. Оба порошковых впускных клапана 21 и 22 могут быть выполнены в виде перистальтических устройств. Однако, также возможно предусмотреть на промежуточном резервуаре 2 только один порошковый впуск и один порошковый впускной клапан, через который в таком случае может всасываться или перекачиваться либо свежий порошок FP, либо рециклированный порошок RP.

Снабжение промежуточного резервуара 2 может осуществляться, например, через порошковый запасный резервуар 3 и порошковую линию 46. Вместо этого, промежуточный резервуар 2 также может снабжаться свежим порошком FP через порошковый запасный резервуар 30, порошковый насос 31 и порошковую линию 47.

Иначе, чем изображено на фиг.1, в порошковом запасном резервуаре 3 или порошковом запасном резервуаре 30 или даже в обоих резервуарах может находиться смесь из свежего порошка FP и рециклированного порошка RP. Тем самым, промежуточный резервуар 2 через резервуары 3, соответственно, 30 также может обеспечиваться смесью из свежего порошка FP и рециклированного порошка RP.

Часто порошковый запасный резервуар 30 представляет собой так называемый мягкий контейнер, который также называется как Flexible Intermediate Bulk Container (гибкий контейнер средней грузоподъемности) или коротко FIBC. Порошковый запасный резервуар 30 вмещает в себя, как правило, большее количество порошка, чем порошковый запасный резервуар 3. Также порошковый запасный резервуар 30, как правило, удален дальше от промежуточного резервуара 2, чем порошковый запасный резервуар 3. Так, порошковый запасный резервуар 30 находится на расстоянии, например, 30 м до промежуточного резервуара 2, в противоположность чему порошковый запасный резервуар 3 находится на удалении, например, 5 м от промежуточного резервуара 2.

В случае порошкового запасного резервуара 3 порошок подается в промежуточный резервуар 2 за счет имеющегося в промежуточном резервуаре 2 пониженного давления. Тем самым, не требуется никакого устройства для подачи порошка и поэтому обеспечивается экономичность.

Если используется порошковый запасный резервуар 30, например, в форме мягкого контейнера, то, как правило, подаются также боʽльшие количества порошка. Для этого является предпочтительным, если используется дополнительное приспособление для подачи порошка, например, порошковый насос 31. Здесь имеющееся пониженное давление помогает удалять воздух из промежуточного резервуара 2. Избыточный воздух в промежуточном контейнере 2 может выпускаться через отверстие 2.1. Таким образом, в промежуточном резервуаре 2 не возникает динамического напора.

Также может быть преимуществом, если имеется несколько промежуточных резервуаров 2, через которые рабочий резервуар 1 снабжается порошком. Промежуточные резервуары 2 могут быть смонтированы выше рабочего резервуара 1. При использовании двух промежуточных резервуаров 2 они могут приводиться в действие, например, со смещением по фазе; в то время как один всасывает порошок, т.е. работает в фазе всасывания, другой, который работает в фазе выпуска, транспортирует порошок в рабочий резервуар 1. Таким образом, рабочий резервуар 2 непрерывно заполняется порошком. Тем самым, в рабочий резервуар 2 подаются большие количества порошка.

Промежуточный резервуар 2 имеет подключение 2.1, через которое промежуточный резервуар 2 может нагружаться сжатым воздухом. Для этого, подключение 2.1 выполнено с возможностью соединения с источником сжатого воздуха через клапан 24. Клапан 24 с источником сжатого воздуха образует управляемый источник сжатого воздуха. Регулирующий давление клапан 34, который может быть расположен между источником сжатого воздуха и клапаном 24, может быть частью управляемого источника сжатого воздуха.

Через то же самое подключение 2.1 сжатый воздух также может выпускаться из промежуточного резервуара 2. Для этого подключение 2.1 выполнено с возможностью соединения через клапан 23 с внешней средой. Но также, через подключение 2.1 может сжатый воздух всасываться из промежуточного резервуара 2 и создаваться пониженное давление. Для этого дополнительно предусмотрен вакуумный клапан 25. Если клапан 23 открыт, то к подключению 2.1 прикладывается пониженное давление. Собственно создание пониженного давления может осуществляться с помощью насоса Вентури.

Принципиально, изображенные на блок–схеме согласно фиг.1 источники сжатого воздуха могут быть регулируемыми источниками сжатого воздуха, которые создают постоянное давление или постоянное количество воздуха.

Посредством управляющего блока 80, который в дальнейшем также называется как «управление», все клапаны 11–16, 18 и 21–26 являются управляемыми. При необходимости, с помощью управления 80 также могут настраиваться клапаны 71 и 72. Управляющий блок 80 может использоваться как для управления, так и для регулирования.

В дальнейшем поясняется режим эксплуатации промежуточного резервуара 2. Предполагается, что промежуточный резервуар 2 вначале свободен от порошка. На первом этапе клапаны 11, 21, 22, 24 и 27 закрываются, так что порошок не попадает в промежуточный резервуар 2, и не транспортируется из промежуточного резервуара 2. Теперь, клапан 23 и вакуумный клапан 25 открываются, чтобы создать в промежуточном резервуаре 2 пониженное давление. Как только открывается клапан 21, соответственно, 27 для свежего порошка FP или клапан 22 для рециклированного порошка RP, порошок засасывается в промежуточный резервуар 2. Не обязательно дожидаться, пока в промежуточном резервуаре 2 возникнет пониженное давление, а можно уже предварительно открывать порошковый впускной клапан 21, 22, соответственно, 27. Когда в промежуточном резервуаре 2 собирается достаточно порошка, клапан 21, соответственно, 27 для свежего порошка FP или клапан 22 для рециклированного порошка RP снова закрывается. Для этого клапан 21, 22, соответственно, 27 на определенный промежуток времени может быть открыт, например, на 6 секунд. Затем, открывается выпускной клапан 11, так что порошок может выходить из промежуточного резервуара 2. Это может происходить при использовании силы тяжести. Чтобы поддержать транспортировку порошка из промежуточного резервуара 2, через подключение 2.1. в промежуточный резервуар 2 может подаваться сжатый воздух. Для этого открывается клапан 24. Поскольку рабочий резервуар 1 во время режима подачи длительно находится под давлением, то является предпочтительным, если давление в промежуточном резервуаре 2 больше или, по меньшей мере, точно такое же, как и давление в рабочем резервуаре 1. Для настройки давления может использоваться регулирующий давление клапан 34. Как только порошок выведен из промежуточного резервуара 2, клапаны 11 и 24 опять закрываются. Затем, промежуточный резервуар 2 может вновь наполняться порошком в описанной выше манере.

Также, давление в промежуточном резервуаре 2 также может измеряться непосредственно в промежуточном резервуаре 2. Вследствие этого регистрируется фактически имеющееся в промежуточном резервуаре 2 действительное давление. Посредством соответствующего регулирования давления, которое, например, может быть внедрено в управление 80, может теперь гарантироваться то, что действительное давление в промежуточном резервуаре 2 фактически соответствует желаемому номинальному давлению. Если давление в промежуточном резервуаре 2 такое же по величине, как и давление в рабочем резервуаре 1, то при открытии клапана 11 не возникает падения давления в рабочем резервуаре 1. Вследствие этого, также в течение времени, за которое рабочий резервуар 1 наполняется порошком, обеспечивается равномерная подача порошка к порошковому аппликатору 4, соответственно, к порошковым аппликаторам.

Далее поясняется режим эксплуатации рабочего резервуара 1. Как только порошковый клапан 11 открыт, порошок выходит из промежуточного резервуара 2 и в рабочий резервуар 1. Порошок падает на сито 9, просеивается и струится оттуда на псевдоожижающее устройство 19. Чтобы транспортировать порошок из рабочего резервуара 1 к порошковому аппликатору 4, открывается клапан 18, так что транспортирующий воздух TL течет в порошковую линию 40. При этом является предпочтительным, если клапан 18 продолжительно открыт, так что транспортирующий воздух TL непрерывно может течь в порошковую линию 40. Как только порошковый выпускной клапан 13 открывается, имеющееся в рабочем резервуаре 1 повышенное давление обеспечивает то, что порошок из рабочего резервуара 1 и через порошковую линию 40 подается к порошковому аппликатору 4. Это состояние также называется как фаза А выпуска порошка у рабочего резервуара 1. Пока порошок подается из рабочего резервуара 1, клапан 14 закрыт. Однако, если во время фазы А выпуска это ведет к помехам в рабочем резервуаре 1, например, если давление в рабочем резервуаре 1 поднимается выше определенной границы, то клапан 12 и/или клапаны 11 и 22 могут открываться.

Чтобы установить подлежащее подаче в единицу времени количество Q порошка, предусмотрено закрывать порошковый выпускной клапан 13 время от времени, соответственно, открывать на определенный промежуток времени. Как долго выпускной клапан 13 остается открытым, соответственно, закрытым, может устанавливаться посредством регулирующего блока 230 (фиг.2). Регулирующий блок 230 вместе с управляющим блоком 80 может быть размещен в одном общем корпусе.

Для этого, регулирующий блок 230 может, например, подавать управляющий сигнал S в виде импульса на вход управления выпускного клапана 13. Управляющий сигнал S может быть электрическим сигналом или же пневматическим сигналом. Во взрывоопасной среде это может быть предпочтительным использовать в качестве управляющего сигнала S пневматический сигнал.

Регулирующий блок 230 может создавать, например, управляющий сигнал S широтно–импульсной модуляции, который изменяется между двумя значениями (открыто или закрыто, соответственно, 0 или 1). При этом при постоянной частоте F=1/Tшим (шим=широтно–импульсная модуляция) модулируется коэффициент заполнения Tш/Tшим управляющего импульса. При этом, Tшим является периодом управляющего сигнала S, а Tш – шириной управляющего импульса. Через коэффициент заполнения, соответственно, ширину Tш импульса может настраиваться подлежащее подаче в единицу времени количество Q порошка. При этом считается, что чем меньше коэффициент заполнения, тем незначительнее подлежащее подаче в единицу времени количество Q порошка. Если коэффициент заполнения Tш/Tшим=0, то порошок не подается. При коэффициенте заполнения Tш/Tшим=1 достигается максимальное подлежащее подаче количество Q порошка.

На фиг.3А примерно изображен управляющий сигнал S широтно–импульсной модуляции в течение времени t. При этом, S=1 соответствует управляющей команде «открыть клапан» для выпускного клапана 13. Следовательно, выпускной клапан 13 получает для промежутка Tш времени управляющую команду «открыть клапан». Однако, вследствие допусков при изготовлении клапана, инерционности механических компонентов клапана, времени простоя, износа клапана и прочих внешних воздействий (как например, температура и старение перистальтического устройства) промежуток Tш времени не точно соответствует промежутку времени, за который порошок фактически может течь через выпускной клапан 13.

С помощью сенсора 210 теперь измеряется промежуток Tд времени, за который порошок Р фактически течет через выпускной клапан 13 в порошковый канал 61.1, и подается в оценочный блок 220. Кроме того, от задатчика 200 номинального значения оценочный блок 220 получает номинальное значение Tном, которое соответствует желаемому промежутку времени, в течение которого должен быть открыт выпускной клапан 13. Исходя из номинального значения Tном и действительного значения Tд оценочный блок 220 устанавливает отклонение ΔТ номинального значения Tном.

Если ΔТ превышает определенное предварительно заданное пороговое значение, оценочный блок 220 может выдавать обслуживающему персоналу, например, оптическое или акустическое сообщение.

Вместо этого или дополнительно к этому также может быть предусмотрено, что оценочный блок 220 передает отклонение ΔТ на регулирующий блок 230. В этом случае, оценочный блок 220, регулирующий блок 230 и выпускной клапан 12 образуют части регулирующего контура.

Фиг.3b показывает временную характеристику давления р(TL) транспортирующего воздуха TL. В представленном примере р(TL) является постоянным. Наконец, фиг.3с показывает на примерной диаграмме поданное в единицу времени количество Q порошка на выпуске 40.2 порошковой линии 40. При этом следует понимать, что – даже если выпускной клапан 13 временно закрыт – несмотря на это порошок подается. Основой для этого является то, что периоды времени, в которые выпускной клапан 13 является закрытым, являются достаточно короткими и транспортирующий воздух TL в порошковой линии 40 в течение указанного времени смешивается с порошком. Тот факт, что порошковый поток в выпускной области 40.1 порошковой линии 40 вновь и вновь прерывался выпускным клапаном 13, на выпуске 40.2 больше не является определяемым. На выпуске 40.2 порошковой линии 40 в распоряжении имеется гомогенная порошково–воздушная смесь.

В одном предпочтительном и протестированном варианте осуществления подлежащее подаче количество порошка может устанавливаться между 30 и 2000 г/мин. Но также, устройство 110 для подачи порошка может так адаптироваться, что может подаваться количество порошка от 10 до 5000 г/мин.

В одном протестированном варианте осуществления порошок мог подаваться на расстояние между 5 и 30 м. Но также, устройство 110 для подачи порошка может так адаптироваться, что порошок может подаваться на расстояние от 1 м до 50 м.

Для этого могут использоваться порошковые линии 40 с внутренним диаметром от 3 до 30 мм. В указанном протестированном варианте осуществления применялись различные шланги с внутренним диаметром между 8 и 12 мм. Но также могут использоваться стандартные шланги с внутренним диаметром от 6 до 14 мм.

Внутренний диаметр порошковой линии 40 выбирается исходя из подлежащего подаче количества порошка. При меньшем количестве порошка, как правило, хватает порошковой линии с меньшим внутренним диаметром. Транспортирующий воздух TL может устанавливаться в диапазоне от 0,1 до 50 Нм3/ч (нормальный кубический метр в час), соответственно, 0,5–6 Нм3/ч. Транспортирующий воздух TL может устанавливаться в диапазоне давления от 0,1 до 10 бар. Внутренний диаметр перистальтического устройства лежит, предпочтительно, в диапазоне от 3 до 10 мм, еще лучше между 3–5 мм. Время полного цикла находится, предпочтительно, в диапазоне от 100 до 300 мс. Ширина импульса может устанавливаться, предпочтительно, в диапазоне от 5 до 90, соответственно, 290 мс.

Через давление р(TL) транспортирующего воздуха TL может устанавливаться скорость течения порошкового потока. Чем выше давление р(TL) транспортирующего воздуха, тем быстрее протекает порошок через порошковую линию 40 и тем быстрее распространяется созданное порошковым аппликатором 4 порошковое облако. Быстрое порошковое облако является предпочтительным, если оно должно проникнуть далеко в подлежащую покрытию заготовку. Это является полезным, например, для заготовки с большим углублением. Если заготовка, наоборот, относительно плоская, то лучше используется легкое и тем самым медленное порошковое облако. Таким образом, посредством скорости течения порошка порошковое облако может идеально подгоняться к геометрии подлежащей покрытию заготовки. Кроме того, скорость течения может подгоняться к соответственно использованному порошковому сорту (размер частиц, адгезия и т.д.). В целом, это ведет к оптимизированной эффективности нанесения. Может обеспечиваться, что порошок может подаваться в течение более длительного времени стабильно, т.е. надежно, воспроизводимо и с низким уровнем износа. Могут подаваться органические порошковые сорта, а также неорганические порошковые сорта, как например, эмаль.

Вместо управляющего сигнала S широтно–импульсной модуляции может также использоваться управляющий сигнал S частотно–импульсной модуляции или импульсной модуляции по плотности. В случае управляющего сигнала S частотно–импульсной модуляции ширина Tш отдельных импульсов является постоянной во времени. Чем меньше плотность импульса, тем незначительнее подаваемое в единицу времени количество Q порошка. Когда плотность импульса равна 1, то достигнуто максимально подлежащее подаче количество Q порошка.

Принципиально, также могут использоваться другие импульсно–кодированные управляющий сигналы S, чтобы настраивать подлежащее подаче количество Q порошка. Понятие «импульсно–кодированный» здесь должно пониматься как преобразование любого цифрового значения в бинарную последовательность импульсов.

Фиг.8 показывает другой возможный вариант осуществления соответствующего изобретению устройства 110 для подачи порошка в трехмерном виде. Фиг.9 показывает указанный другой вариант осуществления соответствующего изобретению устройства 110 для подачи порошка в продольном разрезе. В этом варианте осуществления рабочий резервуар 1 имеет n порошковых выпусков 51.1–51.n, причем каждый из порошковых выпусков 51.1–51.n соединен с своим одним порошковым выпускным клапаном 13.1–13.n, следуя от соответствующего сенсора 210.1–210.n. К каждому из порошковых выпускных клапанов 13.1–13.n может быть присоединена соответственно порошковая линия 40 и порошковый аппликатор. Регулирующий блок 230 может быть выполнен таким образом, что с его помощью каждый из порошковых выпускных клапанов 13.1–13.n может настраиваться отдельно. Тем самым, достигается высокая степень гибкости. Таким образом, например, аппликатор, который соединен с порошковым выпускным клапаном 13.1, может быть отключен за счет того, что порошковый выпускной клапан 13.1 остается длительно закрытым, в то время как тот аппликатор, который соединен с порошковым выпускным клапаном 13.2, включается за счет того, что соответственно настраивается порошковый выпускной клапан 13. Кроме того, существует возможность снабжать отдельные аппликаторы разным количеством порошка за счет того, что соответствующие выпускные клапаны 13 соответственно по–разному настраиваются. Кроме того, отдельные аппликаторы могут создавать также соответственно разные по скорости порошковые облака за счет того, что клапаны 18 для транспортирующего воздуха TL настраиваются на соответственно различные количества транспортирующего воздуха. Также возможно использовать различные по длине порошковые линии 40, причем различия по длине между порошковыми линиями могут компенсироваться посредством соответствующей, индивидуальной настройки выпускных клапанов 13.

Чтобы можно было очистить сито 9, его можно повернуть из горизонтального рабочего положения (см. фиг.5) в наклонное положение (на фигурах не показано). Для этого на рабочем резервуаре 1 предусмотрен опрокидывающий механизм 91. Чтобы обеспечить возможность открывания крышки рабочего резервуара 1, предусмотрен замок 90. Он может быть выполнен, например, в виде винтового или зажимного механизма. В нижней области рабочего резервуара 1 могут быть расположены одно или несколько смотровых окна 92. Может быть предусмотрено, что в рабочем резервуаре 1 на противолежащей стороне смотрового окна 92 находятся другое смотровое окно и источник света. Тем самым является возможным визуально регистрировать состояние порошка в рабочем резервуаре 1 во время эксплуатации, без необходимости открывать рабочий резервуар 1. Визуальная регистрация может осуществляться посредством сенсоров или обслуживающим персоналом.

В одном варианте осуществления на рабочем резервуаре 1 в области верхней камеры расположен емкостной сенсор 28.2. Сенсор 28.2 может быть расположен, например, на крышке 93 рабочего резервуара 1. С его помощью может детектироваться уровень заполнения в верхней камере рабочего резервуара 1, передаваться в управление 80 и там оцениваться. Управление 80 может определять, достаточно ли порошка сыпется через сито 9 или засорено ли сито 9. При необходимости, управление 80 соответственно может реагировать на это, например, предупреждением для обслуживающего персонала.

В одном другом варианте осуществления изобретения под ситом расположен другой емкостной сенсор 28.3. С его помощью может детектироваться уровень заполнения в верхней камере рабочего резервуара 1 и передаваться в управление 80. Управление 80 может оценивать сенсорный сигнал и вследствие этого может определять, находится ли слишком много порошка или слишком мало порошка в верхней камере, и может реагировать на это за счет того, что оно, например, выдает предупреждение для обслуживающего персонала.

В одном другом варианте осуществления в области нижней камеры на рабочем резервуаре 1 расположен емкостной сенсор 28.4.

Вместо емкостных сенсоров 28.3 и 28.4 также могут использоваться другие сенсоры, ели они пригодны для измерения уровня заполнения.

В одном другом варианте осуществления в области от сенсора 28.3 до крышки 93 рабочего резервуара 1 предусмотрено подключение 35.1, то есть в не псевдоожиженной области. Между дном рабочего резервуара 1 и сенсором 28.4 предусмотрено подключение 35.2, так что подключение 35.2 всегда находится в псевдоожиженной области. К обоим подключениям 35.1 и 35.2 может подключаться сенсор 35 разности давления для регистрации разности между давлением в верхней камере и давлением в нижней камере. Созданный сенсором 35 разности давления сигнал разности давления может передаваться в управление 80. Из разности давления управление 80 может определять точную высоту уровня заполнения.

С помощью обоих емкостных сенсоров 28.3 и 28.4 может калиброваться высота уровня заполнения в нижней камере рабочего резервуара 1. Для каждого порошкового выпускного клапана 13.1–13.n посредством нескольких контрольных (референсных) измерений с различающимися настройками могут определяться количества выпущенного порошка. Вследствие этого, даже во время эксплуатации могут осуществляться измерения уровня заполнения. Для этого для определенного промежутка времени предотвращается то, что порошок поступает из промежуточного резервуара 2 в рабочий резервуар 1. В таком случае определяется все количество порошка, которое было подано задействованными порошковыми выпускными клапанами 13.1–13.n в определенный промежуток времени. Затем управлением 80 проверяется, находится ли все количество порошка внутри определенного диапазона. Если это не так, то управление 80 выдает уведомление. В этом отношении следует сослаться на известный из публикации ЕР 1092958 В1 способ для определения количества порошка или изменения количества порошка в резервуаре. Ее содержание включено, тем самым, в настоящую заявку.

Фиг.9 показывает один возможный вариант осуществления промежуточного резервуара 2 в продольном разрезе. Внутри промежуточного резервуара 2 находится полупроницаемая стенка 95, которая проницаема для воздуха, но для порошка, напротив, является непроницаемой. Через подключение 2.1 и примыкающий к нему клапан 24, как уже было описано, может отсасываться воздух из промежуточного резервуара 2 и создаваться пониженное давление. Полупроницаемая стенка 95 служит для того, чтобы всасываемый в промежуточный резервуар 2 порошок не мог высасываться через подключение 2.1. Если через клапан 24 и подключение 2.1 сжатый воздух нагнетается в промежуточный резервуар 2, то он может протекать сквозь полупроницаемую стенку 95 и создавать в промежуточном резервуаре 2 повышенное давление. Если клапан 11 открыт, то сжатый воздух также может использоваться для того, чтобы освобождать стенку 95 от отложившегося там порошка.

Фиг.10 показывает в разрезе один возможный вариант осуществления порошкового выпускного клапана 13 вместе с одним возможным вариантом осуществления индуктивного сенсора 210. Выпускной клапан 13 включает в себя клапанное тело 96 и переходную (адаптерную) пластину 101. Клапанное тело 96 может прикручиваться винтами (на фигурах не показаны) к переходной пластине 101. Переходная пластина 101, в свою очередь, может закрепляться на рабочем резервуаре 1 также с помощью винтов. При монтаже, вначале, прикручивается переходная пластина 101 к стенке резервуара 1; а затем клапанное тело 96 – к переходной пластине 101. В показанном на фиг.10 варианте осуществления переходная пластина 101 вставлена в соответственно выполненный прием 1.1 на рабочем резервуаре 1. С тем, чтобы канал в рабочем резервуаре 1 для порошкового выпуска 51.1 являлся максимально коротким, указанный прием 1.1, как показано на фиг.10, утоплен в рабочий резервуар 1 и образован в виде глухого отверстия. Расположенный выше по потоку концевой участок 97.1 перистальтического устройства 97 также может размещаться в приеме 1.1. Это имеет то преимущество, что, тем самым, перистальтическое устройство 97 правильно позиционировано. Однако, это не должно быть обязательным.

Кроме того, клапан 13 включает в себя управляющий подключающий блок 99, который может быть выполнен, например, в виде электропневматического быстродействующего клапана. Он, предпочтительным образом, имеет короткое время переключения и короткое время срабатывания. Электрическое управление клапана 13 осуществляется через электрическое подключение 240, а снабжение сжатым воздухом клапана 13 осуществляется через подключение 250 сжатого воздуха. Управляющий подключающий блок 99 через не показанный электрический управляющий кабель, который подключен к электрическому подключению 240, соединен с соответствующим управляющим выходом регулирующего устройства 230. Тем самым, регулирующее устройство 230 через управляющий сигнал S может принуждать клапан 13 к открытию или закрытию. Внутри клапанного тела 96 находится шланговое перистальтическое устройство 97, проход которого – в зависимости от управляющего сигнала S сжатого давления – либо открыт, либо закрыт. Внешняя сторона шлангового перистальтического устройства 97 прилегает к внутренней стороне кольца 98. Кольцо 98 служит для того, чтобы – вне зависимости от того, какое давление имеется в рабочем резервуаре 1 – ширина отверстия шлангового перистальтического устройства 97 оставалась одинаковой и была определенной в свободном от сжатого воздуха состоянии. Тем самым, гарантируется воспроизводимая ширина отверстия клапана 13. Кольцо 98 может быть изготовлено, например, полимера. Это выполнение имеет то преимущество, что давление в рабочем резервуаре 1 помогает открывать шланговое перистальтическое устройство 97. В случае порошкового питателя, который должен открывать перистальтическое устройство даже при пониженном давлении, это со временем может приводить к проблемам.

Для управления клапаном 13 предусмотрен управляющий клапан, который расположен в управляющем подключающем блоке 99. Предпочтительным образом, в качестве управляющего клапана в управляющем подключающем блоке 99 используется так называемый нормально–открытый клапан. В случае отказа управления 80, соответственно, регулирующего устройства 230, то есть если никакой управляющий сигнал S не поступает на управляющий клапан, нормально–открытый клапан является открытым, так что перистальтическое устройство 97 клапана 13 закрыто.

Если впуск 17 транспортирующего воздуха непосредственно подключен к клапану 13, то это имеет то преимущество, что подведенный транспортирующий воздух TL по существу по всей длине порошковой линии 40 может смешиваться с поданным порошком. Однако, такое расположение не является обязательно требуемым. Впуск 17 может также находится далее ниже по потоку на порошковой линии 40.

Альтернативно или дополнительно к этому, далее ниже по потоку в порошковой линии 40 может быть предусмотрено подключение дополнительного воздуха для дополнительного воздуха (на фигурах не показано). Это подключение дополнительного воздуха, также называется как переходник дополнительного воздуха, может быть расположено в непосредственной близости к распылительному аппликатору 4 или быть интегрировано в него. Если распылительный аппликатор 4 эксплуатируется без дополнительного воздуха, то может создаваться мягкое порошковое облако. Это может быть преимуществом, например, в случае покрытия плоских заготовок. Если, напротив, должны покрываться заготовки с углублениями, то распылительный аппликатор 4 может эксплуатироваться с дополнительным воздухом. С помощью дополнительного воздуха частицы порошка быстрее транспортируются и возникает быстрое порошковое облако, которое может проникать даже в углубления заготовки. Процесс управления дополнительным воздухом может осуществляться с помощью управления 230. За счет управления долей дополнительного воздуха порошковое облако может быстро приспосабливаться к различным геометриям заготовки.

Далее, является предпочтительным, если транспортирующий воздух TL течет под плоским углом α кольцеобразно в порошковую линию 40. Это возможно с помощью показанного на фиг.10 варианта осуществления. Впускное тело 101 с впуском 17 для транспортирующего воздуха TL имеет аксиально проходящий воздушный канал 32, который кольцеобразно окружает расположенную ниже по потоку концевую область порошкового канала 96.2 клапанного тела 96. Порошковый канал 96.2, как показано на фиг.10, может проходит воронкообразно и расширяться в проходящем вниз по потоку направлении. Порошковый канал 96.2 может быть выполнен в виде отдельного компонента, который далее называется как мундштук 103. На расположенной выше по потоку стороне на мундштук 104 может быть насажена гильза 214, которая несет измерительный электрод 211. В настоящем примере осуществления измерительный электрод 211 кольцеобразно образован и через сенсорное подключение 213 соединен с сенсорной электроникой 215. Сенсорное подключение 213, как показано на фиг.10, может быть выполнено в виде контактного штифта и посредством (не показанной) пружины может надавливаться на измерительный электрод 211. В свою очередь, сенсорная электроника 215 через электрическое подключение 240 соединена с управлением 230.

Клапанное тело 96 в своей расположенной ниже по потоку концевой области может принимать шланговый соединитель 33. Порошковая линия 40, соответственно, порошковый шланг может смещаться на шланговый соединитель 33 и закрепляться на нем. Здесь также возможна (на фигурах не показана) шланговая муфта, например, с защелкивающимся соединением. Внутренняя сторона шлангового соединителя 33 и внешняя сторона порошкового канала 96.2 образуют кольцеобразный транспортный воздушный канал 32. Расположенный ниже по потоку конец шлангового соединителя 33 и порошкового канала 96.2 образуют кольцевой зазор 94, который служит в качестве расположенного ниже по потоку отверстия транспортного воздушного канала 32. Для снабжения транспортного воздушного канала 32 предусмотрена поперечная проточка в клапанном теле 96. Транспортирующий воздух TL течет через транспортный воздушный канал 32 к его расположенному ниже по потоку концу и оттуда кольцеобразно и под плоским углом α в порошковую линию 40.

Тот факт, что транспортирующий воздух TL посредством кольцевого зазора 94 может втекать в порошковую линию 40, имеет множество преимуществ. Поскольку транспортирующий воздух TL сквозь кольцевой зазор 94 вводится в порошковую линию 40 так, что он имеет то же самое направление, что и главный поток, то на впуске 17 вероятнее создается пониженное давление, чем динамического напора (никакого воздушного сопротивления, никакого барьера). Вследствие этого возникают меньшие завихрения в порошковой линии 40. Кроме того, износ на стенке порошковой линии 40 уменьшается или даже полностью устраняется.

Возможны также другие варианты осуществления для клапанного тела 96. Например, клапанное тело 96 может иметь один или более каналов, через которые транспортирующий воздух TL вводится под углом от 0 до 89 градусов в порошковую линию 40. Протекающий через эти каналы транспортирующий воздух TL создает скорее пониженное давление в порошковой линии 40.

Также возможно образование клапанного тела 96 так, что транспортирующий воздух TL втекает под углом 90 градусов или более 90 градусов в порошковую линию 40.

Клапанное тело 96 также может быть выполнено так, что транспортирующий воздух TL через фильтрующую трубу из микропористого материала втекает в порошковую линию 40.

Также может быть предусмотрено, что клапан 18 для транспортирующего воздуха TL кратковременно закрывается во время фазы А выпуска, так что кратковременно никакой транспортирующий воздух TL не вводится в порошковую линию 40. Вследствие этого, влияние транспортирующего воздуха TL на поданное количество Q порошка еще больше уменьшается.

По необходимости, порошковый канал 96.2 клапанного тела 96 на расположенной ниже по потоку стороне клапана 13 может быть выполнен коническим.

Порошковая линия 40 может быть выполнена полностью или частично в виде шланга.

Установка для нанесения порошкового покрытия, как показано на фиг.1, дополнительно к устройству 110 для подачи порошка и к камере 6 для нанесения покрытия может также еще иметь циклон 7 для возврата (регенерации) порошка и дополнительный (вторичный) фильтр 8.

Чтобы излишнее распыление удалить из камеры 6 для нанесения покрытия, его вместе с находящимся в камере 6 для нанесения покрытия воздухом в виде порошково–воздушной смеси отсасывают из этой камеры и подают к циклону 7, который может быть выполнен в виде моноциклона. Порошково–воздушная смесь течет тангенциально вверх в циклон 7, а в циклоне – спиралеобразно вниз. Посредством возникающей при вращении порошково–воздушной смеси центробежной силы частицы порошка вытесняются наружу к внешней стенке циклона. Затем частицы порошка подаются (транспортируются) вниз в направлении порошкового выпуска циклона и там собираются. Освобожденный от частиц порошка воздух отсасывается через находящуюся в циклоне центральную трубу. Очищенный таким образом поток воздуха может еще подаваться к упомянутому дополнительному фильтру 8, чтобы также еще отфильтровать остающийся в воздухе остаточный порошок. Если клапан 71 открыт, то рециклированный порошок RР может извлекаться из циклона 7 и посредством насоса 73 и линии 41 вновь подаваться к устройству 100 для подачи порошка. Если клапан 72 открыт, то отфильтрованный в циклоне порошок также через линии 45 и 44 может подаваться к дополнительному фильтру 8.

Дополнительный фильтр 8 может быть оснащен фильтрующими картриджами, которые отфильтровывают остаточные, оставшиеся в воздухе частицы порошка. Предпочтительно электрически приводимый вентилятор или нагнетатель служит для необходимого расхода воздуха.

Если не используется циклон 7, то порошок также может отбираться из дополнительного фильтра 8 и через насос 73 и линию 41 вновь подаваться к устройству 110 для подачи порошка.

Сенсор 210 для определения действительной продолжительности Tд открытия порошкового выпускного клапана 13 предпочтительным образом выполнен в виде индуктивного сенсора.

На фиг.4 представлена возможная принципиальная структура такого индуктивного сенсора 210. В порошковом канале 61.1 находится электропроводный измерительный электрод 211, который может быть выполнен, например, кольцеобразным. Измерительный электрод 211 электрически изолирован от текущих по порошковому каналу 61.1 частиц Р порошка.

Принцип измерения индуктивного сенсора 210 базируется на индукции (индукционном действии) электрически заряженных частиц Р порошка. Если создающая поле, например, положительно заряженная частица Р порошка или, короче говоря, частица приближается к нейтральному, изолированно расположенному измерительному электроду 211, то электроны притягиваются к тому концу измерительного электрода 211, который обращен к заряженной частице Р. На этом конце образуется отрицательный заряд. На обращенной от указанной частицы стороне измерительного электрода 211 образуется недостаток электронов и, следовательно, положительный заряд. В диэлектрике с неподвижными зарядами возникает только образование молекулярного диполя.

Если частица течет через область обнаружения кольцеобразного измерительного электрода 211, то возникает первый токовый импульс при вхождении частицы в область обнаружения измерительного электрода 211 и второй токовый импульс с обратным знаком при выходе частицы. Предварительное, целенаправленное заряжание частицы, как правило, не требуется.

Совокупность электрически заряженных частиц создает облако пространственного заряда, которое, в свою очередь, создает соответствующее электрическое поле. Электрическое поле перемещается вместе с частицами через область обнаружения измерительного электрода 211. Под влиянием электрического поля происходит перемежающееся смещение заряда свободно подвижных в измерительном электроде электронов (индукция). При этом, индуцированный (наведенный) в измерительном электроде 211 заряд имеет ту же величину, что и заряд той части облака пространственного заряда, которая находится в области обнаружения измерительного электрода 211. Когда облако пространственного заряда перемещается в порошковом канале 61.1, то в измерительном электроде 211 генерируется ток i(t), величина которого зависит от скорости v(t) облака, с которой оно течет по каналу 61.1.

Для плотности ρ пространственного заряда справедливо:

где:

N=числовая концентрация,

n=среднее зарядовое число частиц,

e=элементарный заряд,

r,α,z=пространственные координаты,

t=время

T=транспонирование.

Охваченный измерительным электродом 211 заряд q может описываться следующим равенством:

где:

E=напряженность электрического поля,

ε = диэлектрическая проницаемость,

V=объем, который охвачен электродом 211,

S=замкнутая поверхность.

Для измеренного на выходе индуктивного сенсора 210 частиц тока i справедливо:

i=ток измерительного электрода 211 к массе.

Регулирующее устройство 230 создает управляющий сигнал S для порошкового выпускного клапана 13. Пример для временной характеристики такого управляющего сигнала S показан на фиг.5 сверху. Сгенерированный на этом основании сенсором 210 измерительный сигнал Sсен представлен на фиг.5 снизу. На фиг.6 и 7 представлены два других примера для временных характеристик управляющего сигнала S и созданного сенсором 210 измерительного сигнала Sсен. Из измерительного сигнала Sсен может определяться фактическая продолжительность открытия Tш=t2 – t1 для порошкового выпускного клапана 13. Фактическая продолжительность Tш открытия далее также называется как действительная продолжительность Tд открытия. Предполагается, что к моменту t1 времени порошковый выпускной клапан 13 фактически открыт, а к моменту t2 времени – фактически закрыт.

Возможность определять момент t1 времени, состоит в том, чтобы сравнивать уровень измерительного сигнала Sсен с контрольным (референсным) значением R1. Как только уровень измерительного сигнала Sсен превысил контрольное значение R1 (что имеет место на фиг.5 к моменту t1 времени), то предполагается, что выпускной клапан 13 открыт.

Момент t2 времени может определяться, например, следующим образом. После того, как выпускной клапан 13 был выключен управлением 230, выжидается некоторое время Tзадержка ожидания. Управление 230 учитывает, например, в случае показанных на фиг.5 и 7 сигналов Sсен сенсора соответствующее время Tзадержка ожидания 4 мс. В случае сигнала Sсен сенсора согласно фиг.6 время Tзадержка ожидания составляет 3 мс. Как правило, возникающие в течение времени Тзадержка ожидания пики сигналов не имеют отношения к выключению выпускного клапана 13 и поэтому остаются неучтенными при определении t2. За счет быстрого сжатия шлангового перистальтического устройства 97 в выпускном клапане 13 протекающий через индуктивный сенсор 210 порошок кратковременно ускоряется. Этот эффект отражается в сигнале Sсен сенсора в качестве явно выраженного пика Iz. После этого в сигнале Sсен сенсора, как правило, больше не появляется никаких других выраженных пиков сигнала. Момент времени, в который появляется пик Iz, является t2.

Моменты t1 и t2 времени могут определяться, например, также следующим путем.

Из, например, n предварительных измерительных сигналов Sсен1 – Sсенn рассчитывается усредненная амплитуда АА первого большого импульса IА. Пороговое значение R1 может рассчитываться из этой усредненной амплитуды АА, например, следующим образом:

R1=0,1 * А1

Момент t1 времени теперь представляет собой тот момент времени, к которому амплитуда измерительного сигнала Sсен достигает указанного порогового значения R1.

Фиг.11 показывает на верхней диаграмме временную характеристику поданного количества Q порошка, а на нижней диаграмме – временную характеристику управляющего сигнала S. Если управляющий сигнала S находится в состоянии с1, то порошковый выпускной клапан 13 должен быть закрыт, так что не происходит никакой подачи порошка. Если управляющий сигнал находится в состоянии ор, то порошковый выпускной клапан 13 должен быть открыт, так что происходит подача порошка. Если управляющий сигнал к моменту t1’ времени изменяется от положения с1 к ор, то проходит некоторое время, пока порошковый выпускной клапан 13 среагирует и откроется. Момент t1 времени характеризует тот момент времени, к которому выпускной клапан 13 фактически откроется. Если управляющий сигнал к моменту t2’ времени измениться от состояния ор к с1, то, в свою очередь, пройдет определенное время, пока порошковый выпускной лапан среагирует и закроется. Момент t2 времени характеризует тот момент времени, к которому выпускной клапан 13 фактически закроется.

Номинальная продолжительность Тном открытия может определяться несколькими видами.

Одна возможность расчета номинальной продолжительности Тном открытия представляет собой следующее:

Тном=t2' – t1’.

При этом, t1’ и t2‘, как уже упоминалось, представляют собой моменты (времени) переключения управляющего сигнала S.

Одна другая возможность определения номинальной продолжительности Тном открытия воспроизводится следующим образом. Осуществляется контрольное измерение для Тном. При этом, действуют соответственно тому, как дополнительно описывается ниже в разделе «калибровка». Номинальную продолжительность Тном рассчитывают в этом случае:

Тном=t2 – t1.

При этом, t1 и t2, как уже упоминалось, представляют собой моменты времени, к которым порошковый выпускной клапан 13 фактически открыт, соответственно, закрыт. Таким образом, на диаграмме согласно фиг.11 первое определение Tд использовалось бы в качестве продолжительности Тном (контрольное измерение). Таким образом, для первого измерения справедливо:

Тном:= Тд=t2 – t1.

Начиная со второго и для каждого следующего измерения (действительное измерение) справедливо:

Тдn=tn – tn–1.

Временное отклонение ΔТ между номинальной длительностью Тном открытия и действительной продолжительностью Тд открытия получается тогда в следующем виде:

ΔТ=Тном – Тдn = (t2 – t1) – (tn – tn–1).

Для того случая, что устройство 110 для подачи порошка – как описано в одном из предшествующих разделов – оснащено несколькими выпускными клапанами 13.1–13.n и согласованными с ними сенсорами 210.1–210.n, оценочный блок 220 также может быть выполнен и эксплуатироваться так, что с его помощью действительная продолжительность Тд открытия порошкового выпускного клапана 13.1 сравнивается с действительной продолжительностью Тд открытия другого порошкового выпускного клапана 13.n. Итак, если устройство 100 для подачи порошка оснащено n выпускных клапанов 13.1–13.n и согласованными с ними n сенсорами 210.1–210.n, то также могут определятся n действительных продолжительностей Тд открытия. Эти n действительных продолжительностей Тд открытия могут теперь сравниваться друг с другом с помощью оценочного блока 220, чтобы установить, не выходит ли одна из n действительных продолжительностей Тд открытия за предварительно заданные границы. Тем самым, предпочтительным образом может еще больше повышаться точность суждения о действительных продолжительностях Тд открытия.

Вместо выполнения сенсора 210 в виде индуктивного сенсора, указанный сенсор 210 также может быть выполнен в виде оптического сенсора или в виде сенсора плотности или в виде микроволнового сенсора.

Порошковый питатель 100 также может включать в себя один или более инжекторов или пневматический транспортирующий насос. В этом случае сенсор 210, соответственно, сенсоры 210 предпочтительным образом расположена вблизи соответствующего инжектора, соответственно, пневматического транспортирующего насоса.

Калибровка

Калибровка может осуществляться разными видами. Один возможный вид калибровки может осуществляться при помощи указанных обоих емкостных сенсоров 28.3 и 28.4 и базируется на измерении разницы давления, которое уже пояснялось выше. Одна другая возможность для калибровки описывается следующим образом.

Устройство для подачи порошка может калиброваться, например, следующим образом. Во время определенной продолжительности Тs времени, например, 10с, порошковый выпускной клапан 13 открывается и порошок транспортируется из рабочего резервуара 1 через порошковый выпускной клапан 13 и шланг 40 к аппликатору 4 и оттуда распыляется в улавливающий порошок мешок. Затем пойманное в улавливающем порошок мешке количество Q порошка взвешивается. Из количества Q порошка и продолжительности Тs времени может рассчитываться порошковый поток  :

:

Если, например, во время продолжительности Тs времени =10с было поймано количество Q порошка=50г, то из этого получается порошковый поток=  300г/мин. Описанный выше процесс также называется как пусконаладка.

300г/мин. Описанный выше процесс также называется как пусконаладка.

Каждый раз, когда порошковый выпускной клапан 13 открывается на определенную продолжительность Тд времени, определенное количество Qд порошка подается к аппликатору 4. При рассмотрении во времени, непосредственно на выпуске выпускного клапана 13, соответственно, в области обнаружения сенсора 210 получается ступенчатая характеристика поданного количества Q порошка. На фиг.11 эта характеристика обозначена позицией 300. Чем дальше порошковый поток в шланге 40 перемещается в направлении аппликатора 4, тем больше сошлифовываются ступени, так что в конце сглаженный порошковый поток достигает аппликатора 4. Его характеристика на фиг.11 обозначена позицией 310.

В одном типичном случае применения цикл составляет Тр=300 мс. В случае предположенного потока порошка=  300г/мин получается подаваемое номинальное количество порошка 0,15 г за цикл.

300г/мин получается подаваемое номинальное количество порошка 0,15 г за цикл.

Из анализа моментов t1, t1ʽ, t2, t2ʽ времени, соответственно, номинального времени Тном открытия и действительного времени Тд открытия может делаться вывод об отклонении ΔQ подлежащего подаче номинального количества порошка от фактически поданного действительного количества порошка.

Следующие числовые примеры должны пояснить это. Номинальное время Тном открытия должно составлять Тном=80мс. Подлежащее подаче номинальное количество Qном порошка, как пояснялось выше, должно быть 0,15 г/Тр. Правда, из оценки принадлежащего сенсору 210 измерительного сигнала Sсен получается, что действительная продолжительность Тд открытия составляет Тд=78мс. Из этого получается действительное количество Qд порошка:

Отклонение ΔQ подлежащего подаче номинального количества Qном порошка от фактически поданного действительного количества Qд порошка рассчитывается теперь как:

ΔQ=Qном – Qд=0,15 г/Тр – 0,1463 г/Тр=0,0037 г/Тр.

Определение действительной продолжительности Тд открытия может осуществляться на основе единичного измерения. Вместо этого также возможно действительную продолжительность Тд открытия рассчитывать из n отдельных измеренных значений Тд1 … Тдn. Тд может представлять собой, например, среднее значение из ряда измеренных значений Тд1 … Тдn:

Ряд измерений Тд1 … Тдn может происходить, например, из продолжающегося 10с или даже 1 мин измерения.

При необходимости, например, также можно выполнять пересчет на количество порошка в минуту, учитывать и усреднять. При принятии за основу указанных выше примерных значений получаются следующие отнесенные к одной минуте значения:

Приведенное выше описание примеров осуществления согласно настоящему изобретению служит только для иллюстративных целей. В рамках изобретения возможны различные изменения и модификации. Так, например, разные показанные на фиг.1–4, 8, 9 и 10 компоненты устройства для подачи и установки для нанесения покрытия также могут комбинироваться друг с другом иным, нежели показано на фигурах образом.

Список ссылочных позиций

1. рабочий резервуар

1.1 прием

1.2 воздухоспускное подключение

1.3 очистительное подключение

2 промежуточный резервуар

2.1 подключение к промежуточному резервуару

2.2 порошковый выпуск промежуточного резервуара

3 запасный резервуар

4 аппликатор

5 аппликатор

6 камера для нанесения покрытия

7 циклонный отделитель

8 дополнительный фильтр

9 ультразвуковое сито

10 заготовка

11 клапан

12 воздухоспускной клапан

13 выпускной клапан

13.1–13.n выпускные клапаны

14 клапан

15 клапан

16 клапан

17 транспортное воздушное подключение

17.1 впуск для транспортирующего воздуха

18 дозирующее устройство для транспортирующего воздуха

19 псевдоожижающее устройство

20 встряхивающее устройство

21 клапан для свежего порошка

22 клапан

23 клапан

24 клапан

25 вакуумный клапан или генератор пониженного давления

26 клапан

27 клапан для свежего порошка

28 сенсор

28.1 сенсор давления

28.2 сенсор

28.3 сенсор

28.4 сенсор

29 сенсор

30 запасный резервуар

31 насос

32 транспортный воздушный канал

33 шланговый соединитель

34 регулирующий давление клапан

35 сенсор разности давления

35.1 подключение для сенсора разности давления

35.2 подключение для сенсора разности давления

40 порошковая линия

40.1 первый конец порошковой линии

40.2 второй конец порошковой линии

41 линия

42 линия

43 линия

44 линия

45 линия

46 линия

47 линия

50 порошковый впуск

51.1–51.n порошковые выпуски

61.1 порошковый канал

71 клапан

72 клапан

73 насос

80 управление

90 замок

91 опрокидывающий механизм

92 смотровое окно

93 крышка рабочего резервуара

94 кольцевой зазор

95 полупроницаемая стенка

96 клапанное тело

96.2 порошковый канал

97 шланговое перистальтическое устройство

97.1 концевой участок шлангового перистальтического устройства

98 кольцо

99 управляющий подключающий блок клапана

100 порошковый питатель

101 переходная пластина

102 винт

103 мундштук

110 устройство для подачи порошка

200 задатчик номинального значения

210 сенсор

210.1–210.n сенсор 1 – сенсор n

211 измерительный электрод

212 сенсорное подключение

213 сенсорное подключение

214 гильза

215 сенсорная электроника

220 оценочный блок

230 регулирующий блок

240 электрическое подключение

250 подключение сжатого воздуха

300 поток порошка на сенсоре

310 поток порошка на аппликаторе

А фаза выпуска

D коэффициент заполнения

DL сжатый воздух

FL псевдоожижающий воздух

F фаза подачи

FP свежий порошок

Р частица порошка

Q количество порошка

количество порошка в единицу времени

количество порошка в единицу времени

R1 пороговое значение

RP рециклированный порошок

S управляющий сигнал

TL транспортирующий воздух

t время

t1,t2 момент времени

t1ʽ,t2ʽ момент времени

Т продолжительность времени

Тшим период сигнала широтно–импульсной модуляции

Тном номинальная продолжительность открытия

Тд фактическая продолжительность открытия или действительная продолжительность открытия

ΔТ отклонение

Тзадержка время ожидания

Тр период или продолжительность цикла

α угол

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОДАЧИ ПОРОШКА ДЛЯ ПОДАЧИ ПОКРОВНОГО ПОРОШКА К ПОРОШКОВОМУ АППЛИКАТОРУ, УСТАНОВКА НАНЕСЕНИЯ ПОРОШКОВОГО ПОКРЫТИЯ И СПОСОБ ЭКСПЛУАТАЦИИ УСТРОЙСТВА ПОДАЧИ ПОРОШКА | 2017 |

|

RU2742281C2 |

| НАСОС ДЛЯ ПОРОШКА ВЫСОКОЙ ПЛОТНОСТИ | 2017 |

|

RU2736899C2 |

| УСТРОЙСТВО И СПОСОБ ДОЗИРОВАНИЯ ПОРОШКА | 2006 |

|

RU2460677C2 |

| УСТРОЙСТВО ПОДАЧИ ПОРОШКОВОГО МАТЕРИАЛА И СПОСОБ ПОДАЧИ ПОРОШКОВОГО МАТЕРИАЛА В ЖИДКОСТЬ | 2010 |

|

RU2550789C2 |

| РЕЗЕРВУАР ПОД ДАВЛЕНИЕМ, А ТАКЖЕ УСТРОЙСТВО И СПОСОБ ДЛЯ ПОДАЧИ ПОРОШКА В ТРУБОПРОВОД ДЛЯ ПЕРЕМЕЩЕНИЯ ПОРОШКА | 2014 |

|

RU2667442C2 |

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ПОРОШКА | 2009 |

|

RU2529632C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МАТЕРИАЛА НА ПОЛОТНО | 1997 |

|

RU2198742C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ДОБАВЛЕНИЯ ПОРОШКА В ЖИДКОСТЬ | 2007 |

|

RU2448764C2 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПОРОШКА ГРАФИТА ДЛЯ СИНТЕЗА АЛМАЗОВ | 2018 |

|

RU2699424C1 |

| УСТРОЙСТВО И СПОСОБ ПЕРЕДАЧИ ПОРОШКА И СОЗДАНИЯ ДАВЛЕНИЯ В НЕМ | 2013 |

|

RU2651532C2 |

Изобртение относится к устройству для подачи порошка для нанесения к порошковому аппликатору, а также к установке для нанесения порошкового покрытия, содержащей упомянутое устройство. Указанное устройство содержит порошковый питатель с порошковым выпускным каналом, порошковый выпускной клапан, чтобы открывать или закрывать порошковый выпускной канал, задатчик номинального значения для задания номинальной продолжительности (Тном) открытия порошкового выпускного клапана, сенсор для определения действительной продолжительности (Тд) открытия порошкового выпускного клапана и оценочный блок для определения отклонения (ΔТ) между номинальной продолжительностью (Тном) открытия и действительной продолжительностью (Тд) открытия порошкового выпускного клапана. В упомянутой установке для нанесения порошкового покрытия с упомянутым устройством предусмотрен порошковый аппликатор, который через порошковую линию соединен с упомянутым устройством. Упомянутые устройство для подачи порошка и установка с указанным устройством обеспечивают соответствие фактически поданного за единицу времени количества порошка с предварительно заданным номинальным значением количества порошка. 2 н. и 12 з.п. ф-лы, 11 ил.

1. Устройство для подачи порошка для нанесения к порошковому аппликатору, содержащее:

- порошковый питатель (100) с порошковым выпускным каналом (51.1),

- порошковый выпускной клапан (13), чтобы открывать или закрывать порошковый выпускной канал (51.1),

- задатчик (200) номинального значения для задания номинальной продолжительности (Тном) открытия порошкового выпускного клапана (13),

- сенсор (210) для определения действительной продолжительности (Тд) открытия порошкового выпускного клапана (13) и

- оценочный блок (220) для определения отклонения (ΔТ) между номинальной продолжительностью (Тном) открытия и действительной продолжительностью (Тд) открытия порошкового выпускного клапана (13).

2. Устройство по п.1, в котором сенсор (210) расположен на выпускной стороне клапана (13).

3. Устройство по п.1 или 2, в котором сенсор (210) выполнен в виде индуктивного сенсора.

4. Устройство по п.1 или 2, в котором сенсор (210) выполнен в виде оптического сенсора, или сенсора плотности, или в виде микроволнового сенсора.

5. Устройство по одному из предшествующих пунктов, которое дополнительно содержит регулирующий блок (230), который служит для того, чтобы минимизировать отклонение между номинальной продолжительностью (Тном) открытия и действительной продолжительностью (Тд) открытия упомянутого порошкового выпускного клапана (13).

6. Устройство по одному из предшествующих пунктов, в котором:

- порошковый питатель (100) дополнительно имеет другой порошковый выпускной канал (51.2),

- дополнительно предусмотрены другой порошковый выпускной клапан (13.2), чтобы открывать или закрывать упомянутый другой порошковый выпускной канал (51.2), и другой сенсор (210.2) для определения действительной продолжительности (Тд) открытия упомянутого другого порошкового выпускного клапана (13.2).

7. Устройство по п.6, в котором оценочный блок (220) также предусмотрен для определения отклонения между номинальной продолжительностью (Тном) открытия упомянутого другого порошкового выпускного клапана (13.2) и действительной продолжительностью (Тд) открытия упомянутого другого порошкового выпускного клапана (13.2).

8. Устройство по п.6 или 7, которое дополнительно содержит другой задатчик (200.2) номинального значения для задания номинальной продолжительности (Тном) открытия упомянутого другого порошкового выпускного клапана (13.2).

9. Устройство по одному из пп. 6–8, в котором оценочный блок (220) дополнительно предусмотрен для того, чтобы сравнивать действительную продолжительность (Тном) открытия порошкового выпускного клапана (13) с действительной продолжительностью (Тном) открытия другого порошкового выпускного клапана (13.2).

10. Устройство по одному из предшествующих пунктов, в котором порошковый питатель (100) имеет выполненный с возможностью установки под давлением порошковый рабочий резервуар (1).

11. Устройство по одному из предшествующих пунктов, в котором порошковый питатель (100) включает в себя инжектор.

12. Устройство по одному из пп. 1–10, в котором порошковый питатель (100) включает в себя пневматический транспортирующий насос.

13. Устройство по одному из предшествующих пунктов, в котором порошковый выпускной клапан (13) содержит шланговое перистальтическое устройство.

14. Установка для нанесения порошкового покрытия с устройством (110) для подачи порошка для нанесения по одному из предшествующих пунктов, в которой предусмотрен порошковый аппликатор (4), который через порошковую линию (40) соединен с упомянутым устройством (110).

| EP 3238832 A1, 01.11.2017 | |||

| Порошковый питатель | 1983 |

|

SU1333715A1 |

| СПОСОБ АРОМАТИЗАЦИИ ПИЩЕВЫХ ЖИРОВ | 0 |

|

SU185687A1 |

| JP 2004210544 A, 29.07.2004 | |||

| CN 106624501 A, 10.05.2017. | |||

Авторы

Даты

2023-11-30—Публикация

2020-01-24—Подача