Настоящее изобретение относится к способу и устройству для добавления порошка в жидкость. Например, в алюминий добавляют фторид алюминия с целью удаления натрия, а в жидкий сплав добавляют легирующие элементы.

В литейном производстве удаление натрия из жидкого алюминия может происходить, например, на технологической линии между электролитической печью и копильной печью/плавильной печью. С помощью двигателя или пропеллера осуществляют перемешивание порошкового фторида алюминия (AlF3) с целью получения тонкой дисперсии порошка в расплаве. Процесс является длительным (10-15 мин) и требует относительно больших вложений в оборудование. Температура расплава также часто является экономическим фактором, кроме того, в результате перемешивания может происходить попадание в расплав загрязняющих веществ с поверхности. Это также касается добавления легирующих элементов.

В настоящем изобретении предложены способ и устройство, отличительные признаки которых изложены в формуле изобретения.

В одном из вариантов осуществления настоящего изобретения порошок добавляют при перемещении жидкого металла из электролитической печи в транспортировочный тигель или из транспортировочного тигля в копильную печь/ плавильную печь. В емкости, в которую перемещают металл, поддерживают пониженное давление, высасывают жидкий металл из источника подачи и подают его по отводной трубе, в которой в металл добавляют порошок, после чего металл с добавленным порошком по изогнутой трубе подают в емкость. В емкости предпочтительно установлена приемная труба для направления металла и порошка вниз ко дну емкости. Там металл и порошок вытекают из приемной трубы и перемешиваются с металлом, находящимся в емкости.

Доказано, что пониженное давление благоприятно влияет на способность порошкового фторида алюминия удалять натрий из жидкого алюминия.

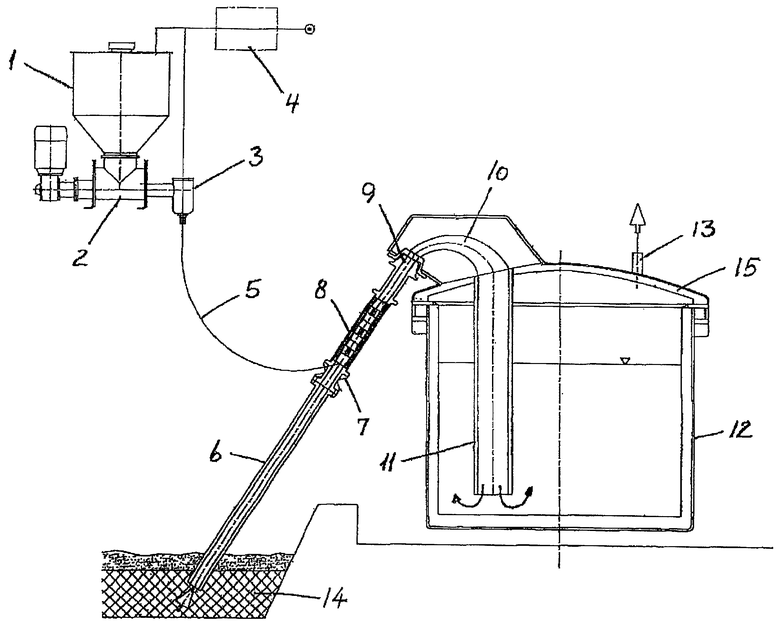

В одном из вариантов осуществления, схематически показанном на приложенных чертежах, для добавления порошка в расплавленный металл при его перемещении, например, в емкость 12, например, в виде копильной печи или тигля из источника, например, в виде электролизера 14 предложено устройство, содержащее следующее оборудование:

емкость 1 для порошка, включающую:

дозатор 2 для дозирования количества порошка, выходящего из емкости 1 с порошком,

смесительную камеру 3 для порошка и транспортирующего порошок газа,

блок 4 регулирования для регулирования давления и количества добавляемого порошка;

конвейерную линию 5 для порошка и газа из смесительной камеры 3;

отводную трубу 6 для расплавленного металла, имеющую:

инжектор 7, установленный на отводной трубе 6,

зону 8 перемешивания в отводной трубе 6;

крышку 15 тигля 12;

колено 10 между отводной трубой 6 и крышкой 15 тигля;

всасывающий патрубок 13 для поддержания пониженного давления в тигле 12;

необязательно соединительную деталь 9 между отводной трубой 6 и коленом 10 на тигле 12;

необязательно приемную трубу 11 в тигле 12, соединенную с коленом 10.

Далее описан пример применения устройства согласно изобретению.

Емкость 1 для порошка наполняют порошком, например фторидом алюминия (AlF3). С помощью дозатора осуществляют дозированную подачу порошка в смесительную камеру, а с помощью блока 4 регулирования подают транспортирующий газ, такой как аргон, азот или воздух, для принудительного перемещения порошка по конвейерной линии 5 и далее посредством инжектора 7 в отводную трубу 6, из которой порошок нагнетают в жидкий металл, протекающий вверх по отводной трубе 6. Нагнетание может происходить в одном направлении с потоком металла, в противоток или поперечно потоку металла. Отводная труба 6 может иметь одну или несколько зон 8 перемешивания, например, содержащих неподвижные элементы, которые создают завихрение и тем самым обеспечивают тщательное перемешивание расплавленного металла и порошка. В качестве альтернативы вокруг отводной трубы может быть создано магнитное поле.

Тигель 12 может иметь приемную трубу 11 для направления смеси расплавленного металла и порошка вниз в направлении дна тигля 12. Поскольку смесь вытекает из приемной трубы 11 и поступает в жидкий металл, уже находящийся в тигле 12, в расплавленном металле происходит перемешивание и возникают потоки, что с точки зрения металлургии благоприятно для эффекта, оказываемого порошком.

Кроме того, со дна тигля 12 может подаваться газ. В качестве альтернативы колено 10 на крышке тигля может быть герметизировано, когда расплавленный металл не протекает по отводной трубе 6, а газ может подаваться посредством соединительной детали 9 в направлении дна тигля 12 по приемной трубе 11. Газ вызывает образование пузырьков в жидком металле и тем самым перемешивание, в результате чего усиливается эффект порошка и улучшается процесс перемешивания. Эта подача газа может осуществляться, например, во время перемещения тигля 12 из электролизера в плавильную печь.

Наиболее важными преимуществами способа и устройства согласно изобретению являются:

продолжительность циклов не превышает обычную продолжительность отвода и перемещения;

низкие капитальные затраты по сравнению с известными способами и устройствами;

малая необходимая площадь, возможность легкой установки на существующих предприятиях;

возможность установки на тигле или транспортной тележке/тигле;

возможные выбросы дыма и пыли могут быть удалены с помощью существующей системы всасывания печи;

минимальные потери, вызываемые температурными колебаниями;

оптимальное использование порошка;

малый расход газа во время нагнетания.

Следует учесть, что упоминание жидкого алюминия и фторида алюминия в качестве порошка является только примером и не подразумевает какого-либо ограничения объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СКАНДИЯ | 1992 |

|

RU2034078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЯ ОТ ОКСИДОВ ПРИМЕСНЫХ МЕТАЛЛОВ | 2006 |

|

RU2305712C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО ЛИТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079563C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033451C1 |

| ОБРАБОТКА МАТЕРИАЛОВ ЧЕРЕЗ ОПТИЧЕСКИ ПРОЗРАЧНЫЙ ШЛАК | 2014 |

|

RU2621095C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКА ТАНТАЛА ВЫСОКОЙ ХИМИЧЕСКОЙ ЧИСТОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2347831C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЦИНКОВОГО ПОРОШКА | 2009 |

|

RU2484158C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, СКАНДИЯ И ИТТРИЯ | 1994 |

|

RU2061078C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ МАГНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2190679C1 |

Изобретение относится к способу и устройству для добавления порошка в жидкий металл. Способ перемешивания порошка и расплавленного металла включает добавление порошка в жидкий металл при его перемещении. Расплавленный металл в источнике (14), находящийся под воздействием пониженного давления в тигле (12), в который перемещают расплавленный металл, вытекает из источника (14) вверх через отводную трубу (6). Из емкости (1) для порошка дозируют порошок и перемещают его с помощью газа, добавляют смесь порошка и газа в расплавленный металл в отводной трубе (6) и смешивают с ним для поступления в тигель (12). Устройство для перемешивания порошка и расплавленного металла имеет источник (14), из которого поступает расплавленный металл, и емкость (1) с порошком. Источник (14) отводной трубой (6) соединен с расположенной выше приемной емкостью (12), внутри которой поддерживается пониженное давление. Блок (4) регулирования подачи транспортирующего газа соединен со смесительной камерой (3) у выпускного отверстия емкости (1) с порошком. Смесительная камера (3) соединена с отводной трубой (6) для подачи порошка в расплавленный металл, протекающий по отводной трубе. Улучшается перемешивание жидкого металла с порошком. 2 н. и 8 з.п. ф-лы, 1 ил., 1 пр.

1. Способ перемешивания порошка и расплавленного металла, включающий добавление порошка в жидкий металл при его перемещении, отличающийся тем, что расплавленный металл в источнике (14), находящийся под воздействием пониженного давления в тигле (12), в который перемещают расплавленный металл, вытекает из источника (14) вверх через отводную трубу (6), из емкости (1) для порошка дозируют порошок и перемещают его с помощью газа, добавляют смесь порошка и газа в расплавленный металл в отводной трубе (6) и смешивают с ним для поступления в тигель (12).

2. Способ по п.1, в котором перемещают порошок в расплавленный металл в зоне (8) перемешивания отводной трубы (6).

3. Способ по п.1, в котором поступление смеси в тигель (12) осуществляют через крышку (15) путем поступления вниз через приемную трубу (11) тигля (12) с открытым концом.

4. Способ по п.1, в котором в качестве расплавленного металла используют расплавленный алюминий, а в качестве порошка используют порошковый фторид алюминия.

5. Способ по п.1, в котором в качестве сплава используют расплавленный металл, а в качестве порошка используют порошковый компонент сплава.

6. Устройство для перемешивания порошка и расплавленного металла, имеющее источник (14), из которого поступает расплавленный металл, и емкость (1) с порошком, отличающееся тем, что источник (14) отводной трубой (6) соединен с расположенной выше приемной емкостью (12), внутри которой поддерживается пониженное давление, при этом блок (4) регулирования подачи транспортирующего газа соединен со смесительной камерой (3) у выпускного отверстия емкости (1) с порошком, а смесительная камера (3) соединена с отводной трубой (6) для подачи порошка в расплавленный металл, протекающий по отводной трубе.

7. Устройство по п.6, в котором отводная труба (6) имеет зону (8) перемешивания.

8. Устройство по п.6, в котором на отводной трубе (6) установлен инжектор (7) для порошка.

9. Устройство по п.6, содержащее дозатор (2) для дозирования количества порошка, выходящего из емкости (1) с порошком.

10. Устройство по п.6, в котором блок (4) регулирует давление и количество подаваемого газа.

| Устройство для введения порошкообразных реагентов в расплав | 1989 |

|

SU1730190A1 |

| Способ рафинирования алюминия и его сплавов | 1990 |

|

SU1826992A3 |

| УСТАНОВКАПЖГОТОШЕНШ И даСПЕЕГАЦИИ СУСПЕНЗИЙ | 1972 |

|

SU432913A1 |

| US 3819157 A, 25.06.1974 | |||

| US 3338560 A, 29.08.1967. | |||

Авторы

Даты

2012-04-27—Публикация

2007-06-22—Подача