Изобретение относится к области проведения испытаний по оценке прочности клеевого соединения материалов в ракетной технике и может быть использовано при сравнительной оценке прочности различных типов клеевого соединения твердых топлив (основы) с резиноподобным полимерным (типа теплозащитного) покрытием, а также при количественной оценке качества скрепления топливного элемента ракетного двигателя твердого топлива (РДТТ) с теплозащитным покрытием (ТЗП) корпуса.

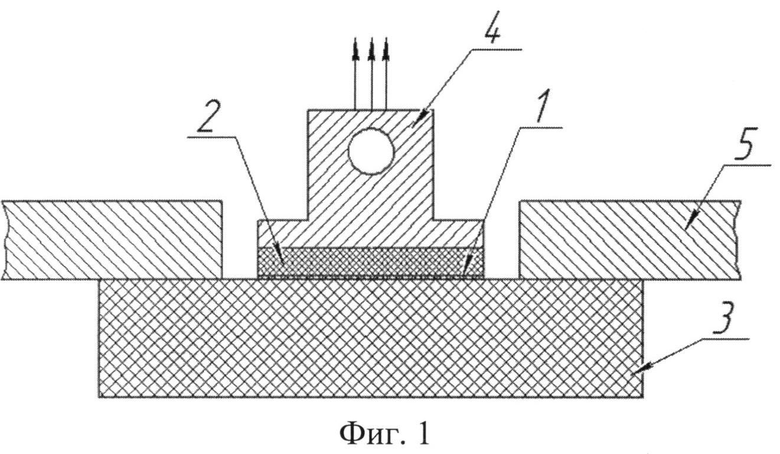

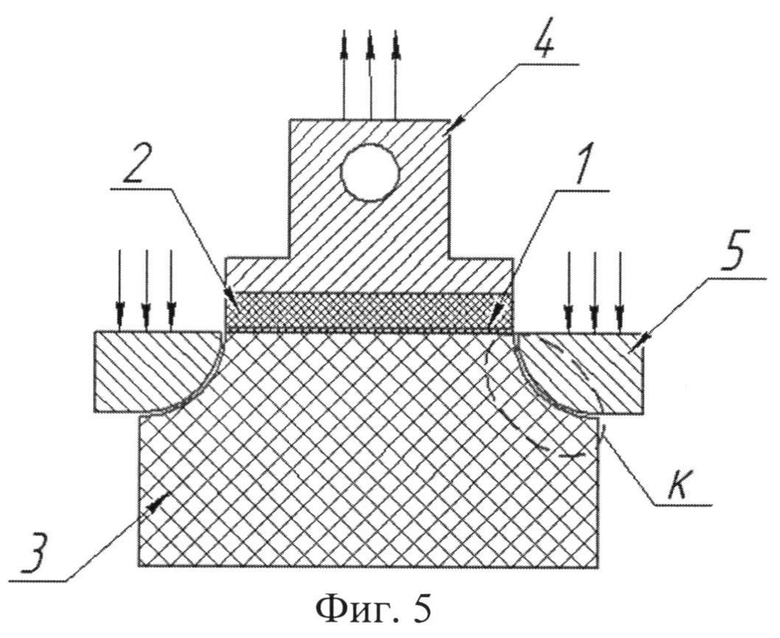

В известных способах определения прочности клеевого соединения 1 покрытия 2 с основой 3 используются различные конструкции образцов, обеспечивающие реализацию условий растяжения в зоне границы покрытия с основой. В большинстве случаев основа 3 выполнена в виде цилиндра с параллельными торцами (фиг.1, фиг.2, фиг.3), цилиндра с конусообразными торцами (фиг.4) или двух цилиндров, соосно сопряженных галтелью (фиг.5) и склеена исследуемым клеем по одному из торцов с покрытием 2. К другому торцу покрытия 2 приклеен прочным (например, эпоксидным) клеем жесткий элемент 4 (захват), шарнирно соединенный с подвижной траверсой испытательной установки. Второй жесткий элемент 5 соединяют с основой 3 с помощью прочного клея (фиг.2, фиг.3, фиг.4), либо приводят в непосредственный контакт с основой 3 и выполняют в виде упоров (фиг.1, фиг.5), обеспечивающих осевое растяжение основы.

При испытании указанных образцов регистрируется усилие (F), с которым сопротивляется материал основы и граница скрепления основы с покрытием перемещению жестких элементов (захватов) испытательной установки (не показана).

Реализованный уровень адгезионных характеристик σа определяют отношением нагрузки (max F) при разрушении образца к площади контакта основы с покрытием, скрепленным исследуемым клеем с одним из жестких элементов (захватов)

где max F - усилие при разрушении образца;

S - площадь скрепления покрытия с основой.

Использование соотношения (1) предполагает справедливость допущения о равномерном распределении контактных напряжений в зоне границы скрепления покрытия с основой при разрушении. Применение подобных способов испытания и обработки результатов эксперимента целесообразно для сравнительной оценки адгезионных прочностных характеристик заданных типов контактируемых материалов, скрепленных различными клеевыми составами, или для контроля за воспроизводимостью техпроцесса изготовления однотипных многослойных изделий.

В источнике [ГОСТ 209-75] (п.4.3) указывается, что результаты, полученные при испытании различных типов образцов, несопоставимы. Действительно, эксперименты показывают (фиг.6), что при одинаковых материалах покрытия, крепящего состава и основы, диаграммы I и II растяжения различных типов образцов (фиг.3 и 5) различаются как по уровню жесткостных, так и предельных прочностных характеристик при реализации разрушения в зоне границы покрытие - основа. Это связано с различным характером неоднородности распределения напряжений в зоне границы разрушения для различных типов образцов.

При решении задачи количественной оценки реального ресурса прочностной работоспособности клеевого соединения топливного элемента с корпусом РДТТ рациональный и наиболее представительный способ экспериментальной оценки прочностных адгезионных характеристик должен быть ориентирован на минимизацию эффектов неоднородности напряжений в зоне контактной границы исследуемых материалов. Наличие локальных зон концентрации напряжений на исследуемой контактной границе является фактором, инициирующим преждевременное разрушение образца при нагружении, фактором искажающим (занижающим) реальный уровень предельных прочностных адгезионных характеристик σа. Экспериментальное определение указанного распределения контактных напряжений при разрушении не представляется возможным в связи с отсутствием необходимых средств измерений закономерностей распределения σа(х) по радиальной координате х в зоне границы контакта покрытие-основа.

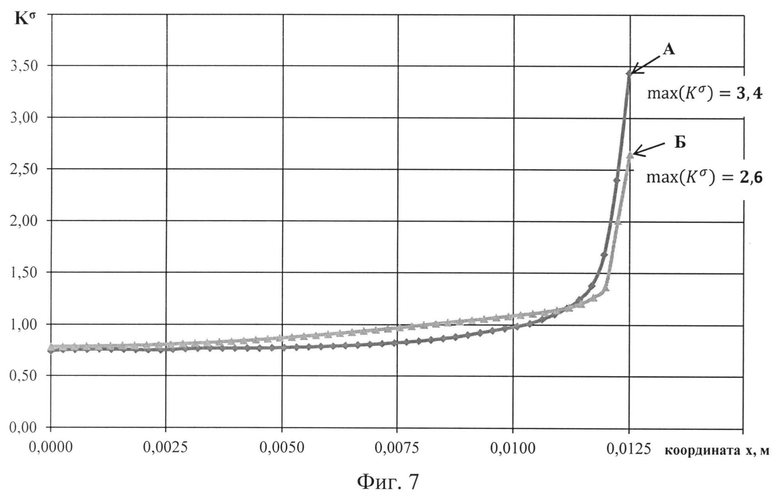

Численные исследования (методом конечных элементов) напряженного состояния в зоне скрепления основы с покрытием показали, что при испытании на растяжение распределение напряжений σa(x) по координате х (расстояние рассматриваемой точки от оси образца) отличается существенной неоднородностью (фиг.7, диаграммы А, Б - образцы фиг.3 и 5 соответственно, Δl - перемещение подвижного жесткого элемента, мм). В краевой зоне скрепления покрытия с основой реализуются эффекты концентрации напряжений, которые неизбежно приводят к преждевременному инициированию разрушения в зоне концентратора с последующим распространением его вдоль исследуемой границы клеевого соединения основы с покрытием. Результаты подобных испытаний занижают реальный уровень адгезионных прочностных характеристик.

На решение задачи снижения концентрации напряжений в зоне скрепления основы с покрытием направлено техническое решение, предложенное в полезной модели РФ №7506 (опубл. 16.08.98), в котором реализован, принятый за прототип, способ определения прочности клеевого соединения резиноподобного покрытия с основой из полимерного материала, включающий использование двух жестких элементов, обеспечивающих приложение растягивающей нагрузки, один из которых приводят в контакт с покрытием посредством клея, адгезия которого к покрытию заведомо больше адгезии исследуемого клеевого соединения покрытия к основе, а второй подвергают взаимодействию с основой.

Концентрация напряжений в краевой зоне скрепления покрытия с основой образца-прототипа, приведенного на фиг.5, действительно снизилась до Kσ=2,6 (кривая Б на фиг.7) по сравнению с образцом, приведенным на фиг.3 (кривая А на фиг.7, Кσ=3,4). Это позволило рекомендовать использование образца (фиг.5) для испытания материалов, обладающих высокой деформативностью.

Тем не менее, коэффициент концентрации напряжений остался значительным, что по прежнему приводит к преждевременному разрушению образца в краевой зоне скрепления, занижая реальный ресурс адгезионных характеристик основы с покрытием. Для повышения достоверности экспериментальной оценки адгезионных прочностных характеристик исследуемого типа клеевых соединений необходимо более эффективное снижение параметров концентрации напряжений.

Задачей настоящего изобретения является разработка способа определения прочности клеевого соединения резиноподобного покрытия с основой из твердого ракетного топлива, позволяющего повысить достоверность результатов испытаний в части получения экспериментальной информации о более высоком уровне реального ресурса прочности скрепления покрытия с основой за счет создания условий, обеспечивающих локальное снижение концентрации напряжений в краевой зоне скрепления покрытия с основой, и исключающих когезионное разрушение основы до разрушения ее клеевого соединения с покрытием.

При этом существенно снижается возможность необоснованного забракования работоспособных изделий и повышаются показатели надежности контроля качества скрепления топливного элемента с корпусом РДТТ.

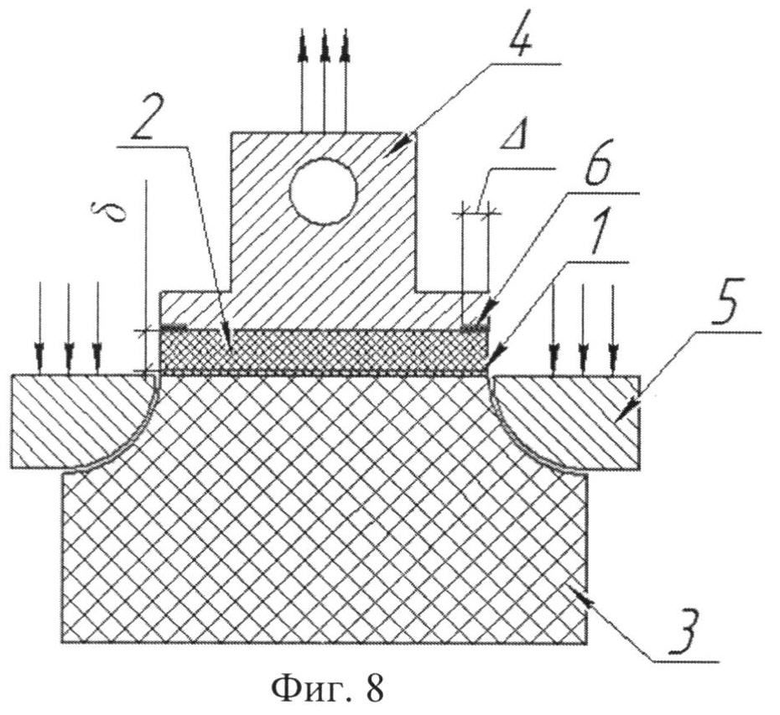

Поставленная задача решается предлагаемым способом определения прочности клеевого соединения резиноподобного покрытия с основой из твердого ракетного топлива, включающим использование двух жестких элементов, обеспечивающих приложение растягивающей нагрузки, один из которых приводят в контакт с покрытием посредством клея, адгезия которого к покрытию заведомо больше адгезии исследуемого клеевого соединения покрытия к основе, а второй подвергают взаимодействию с основой. Особенность заключается в том, что в краевой зоне клеевого соединения резиноподобного покрытия с жестким элементом выполняют кольцевое раскрепление, ширина которого составляет Δ=(0,6-1,5)·δ, где δ - толщина покрытия.

В частности, кольцевое раскрепление выполняют механическим путем после завершения процесса отверждения клеевого соединения покрытия с основой или до осуществления процесса отверждения путем использования кольцевого вкладыша из материала, обладающего антиадгезионными свойствами к жесткому элементу и покрытию.

В частности, при использовании основы, изготовленной в виде моноблока из двух цилиндров разного диаметра, соосно сопряженных галтелью, второй жесткий элемент, взаимодействующий с основой, выполняют в виде стакана и приводят его во взаимодействие с цилиндрической частью основы большего диаметра путем клеевого соединения.

Из уровня техники неизвестно техническое решение поставленной задачи, в котором бы имело место предложенное сочетание признаков.

Предлагаемый способ практически реализуем для всех известных образцов (фиг.1-5) и иллюстрируется примерами двух образцов с основой 3, изготовленной в виде моноблока из двух цилиндров разного диаметра, соосно сопряженных галтелью, в каждом из которых выполнено кольцевое раскрепление 6 в краевой зоне клеевого соединения 1 резиноподобного покрытия 2 с жестким элементом 4, которые не должны интерпретироваться как ограничивающие объем изобретения:

фиг.8 - образец, в котором жесткий элемент 5, взаимодействующий с основой, выполняют горообразным и приводят в непосредственное взаимодействие с поверхностью галтели;

фиг.9 - образец, в котором жесткий элемент 5, взаимодействующий с основой, выполняют в виде стакана и приводят его во взаимодействие с цилиндрической частью образца основы большего диаметра путем клеевого соединения.

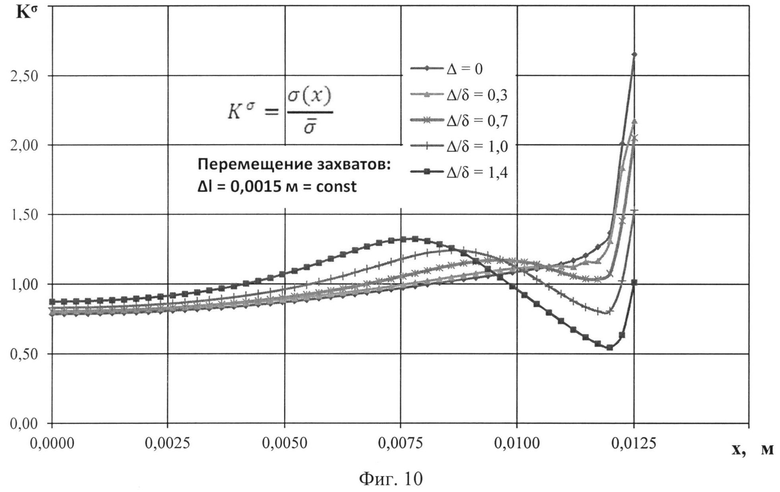

Для указанных двух типов образцов результат расчетной (МКЭ) оценки влияния ширины Δ кольцевого раскрепления 6 (Δ/δ) на характер распределения нормированного напряжения Kσ в зоне границы покрытие-основа приведены на фиг.10 и 11 соответственно. При уровне Δ/δ≤0,2÷0,3 введение кольцевого раскрепления 6 незначительно (до Kσ=2,1÷2,2) снижает эффекты концентрации напряжения в краевой зоне скрепления покрытие-основа. Увеличение ширины раскрепления 6 до Δ/δ=0,6÷1,5 позволяет снизить уровень концентрации максимальных напряжений в краевой зоне покрытие-основа в 1,5÷2,0 раза (до Kσ=1,1÷1,3). Это приводит к увеличению уровня разрушающей нагрузки (max F) при испытании образца на растяжение, позволяет обеспечить повышение достоверности оценки реальных прочностных адгезионных характеристик (σа) в зоне скрепления основы с покрытием. Увеличение ширины раскрепления свыше Δ/δ=0,6÷1,5 является нецелесообразным ввиду увеличения эффектов неоднородности σ(х) за счет формирования высокого уровня max σ(x) в зонах, прилегающих к оси образца.

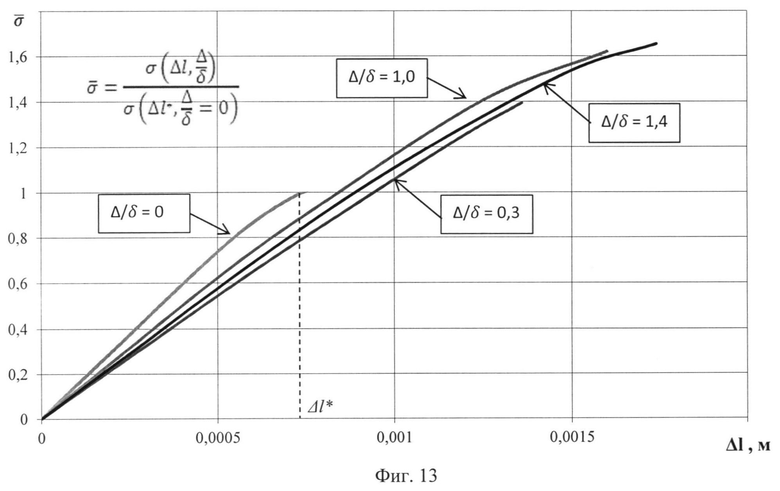

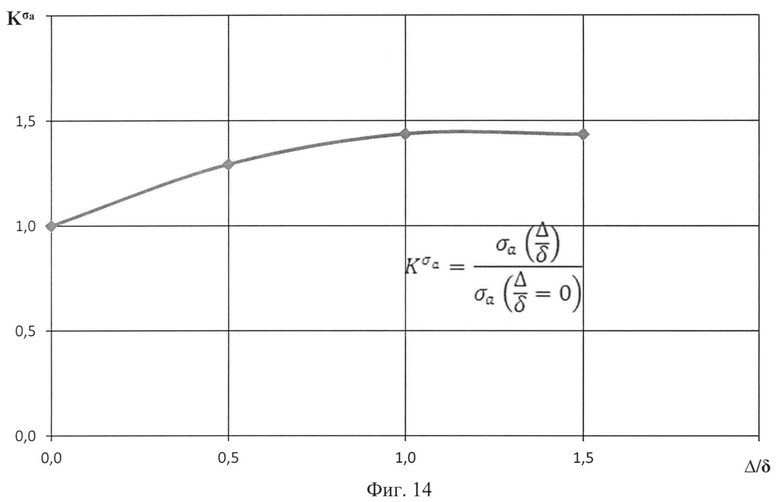

Экспериментальное подтверждение теоретических расчетов было получено при испытании на растяжение образцов, приведенных на фиг.8, 9. Рецептурно-технологические параметры покрытия, клея и материала основы во всех испытаниях оставались неизменными. В клеящем составе использовался каучук типа СУРЭЛЛ. Значение напряжения σ при построении диаграмм растяжения определялось в соответствии с соотношением (1), в котором параметр «S» для всех типов образцов принимался также одинаковым и равным площади контакта покрытия с основой. Анализ экспериментальных диаграмм растяжения (фиг.12 для образца, приведенного на фиг.8, и фиг.13 для образца, приведенного на фиг.9, где параметром Δl обозначено перемещение подвижного жесткого элемента) показывает, что увеличение ширины кольцевой проточки Δ приводит к существенному увеличению усилия max F при разрушении и определяемого по соотношению (1) значения адгезионной прочности границы покрытие-основа в σа=1,0÷1,6 раза. Полученный в эксперименте эффект увеличения max F и σa при разрушении, подтверждающий выводы теоретических исследований, остается неизменным для обоих типов образцов с кольцевым раскреплением (фиг.8 и 9).

Зависимости нормированного значения прочности клеевого соединения Kσa покрытие-основа от ширины Δ кольцевого раскрепления 6 приведены для образцов (фиг.8 и 9) на фиг.14 и 15 соответственно.

Дополнительная серия аналогичных испытаний была проведена на указанных образцах (фиг.8, фиг.9) для другого типа клеящего состава (использовался каучук ПДИ-3А). Материал покрытия и основы не изменялся. Полученные результаты также подтвердили эффект увеличения в ~1,5 раза адгезионной прочности σа границы покрытие-основа при введении кольцевого раскрепления Δ/δ=1,2÷1,5 в краевой зоне скрепления покрытия с захватом.

Кроме того, следует отметить, что опыт работы с образцами по прототипу показал, что разрушения при растяжении неоднократно реализовались не в области границы покрытие-основа, а в зоне К контакта торообразного жесткого элемента с основой (фиг.5) на расстоянии 3-5 мм от границы покрытие-основа. В этих случаях торообразный жесткий элемент являлся дополнительным инициатором преждевременного разрушения, которое не позволяло количественно оценить реальный уровень адгезионных прочностных характеристик в зоне границы покрытие-основа. Введение кольцевого раскрепления в соответствии с настоящим изобретением увеличивает достоверность результатов, но недостаточно.

Поэтому, применительно к частному случаю использования основы, изготовленной в виде моноблока из двух цилиндров разного диаметра, соосно сопряженных галтелью, целесообразно, в дополнение к кольцевому раскреплению, выполнять второй жесткий элемент, взаимодействующий с основой, в виде стакана, что позволяет устранить дополнительный концентратор напряжений в зоне К галтели (фиг.5) и смоделировать в зоне разрушения образца напряженное состояние, соответствующее наиболее нагруженной зоне скрепления натурного топливного элемента с корпусом РДГТ. При этом зона когезионного (по основе) разрушения стабильно смещается в зону границы покрытие-основа также как и в других известных образцах, представленных на фиг.1-4 с изменениями, предусмотренными настоящим изобретением. При выполнении второго жесткого элемента образца фиг.5 в виде стакана, увеличивается мера достижения технического результата, реализуемого по пп.1 и 2 формулы изобретения.

Сравнительный анализ вида напряженного состояния в различных типах образцов и натурных изделиях (зона скрепления топливного элемента с корпусом) приведен в Таблице.

Приведенные в Таблице результаты теоретического анализа численными методами механики показали, что вид напряженного состояния в зоне скрепления натурного топливного элемента РДТТ с корпусом существенно отличается от напряженного состояния в исследуемой зоне скрепления покрытия с основой образца, приведенного на фиг.5 (прототип). Становится очевидной необходимость предложенной в п.3 формулы настоящего изобретения модернизации способов определения прочностных адгезионных характеристик в зоне скрепления резиноподобного покрытия с топливной основой.

В образце, приведенном на фиг.9, скрепление со стаканом препятствует деформированию топлива (основы) в поперечном направлении, что позволяет реализовать вид напряженного состояния (σи/σ0=0,20), моделирующий зону скрепления с корпусом натурного изделия (Таблица). Это является дополнительным фактором, обеспечивающим представительность образца (фиг.9) для решения задачи прогнозирования и оценки адгезионных характеристик в зоне скрепления топливного элемента с корпусом РДТТ.

Осуществление предлагаемого способа определения прочности клеевого соединения резиноподобного покрытия с основой при использовании образцов, известных из уровня техники (фиг.1, фиг.2, фиг.3, фиг.4, фиг.5 без использования стакана), оснащенных кольцевым раскреплением, или аналогичных, которые могут быть получены без отхода от существа и объема изобретения, проводится по одноэтапной, а образца, приведенного на фиг.5 с применением стакана, как показано на Фиг.9, по двухэтапной схеме.

На первом этапе изготавливается топливная основа 3 с жестким элементом 4 и приклеенным к нему резиноподобным покрытием 2, на которое предварительно наносится напылением или кистью исследуемый неотвержденный клеевой состав 1. Изготовление топливной основы проводится методом литья (или формования под давлением) топливной массы в цилиндрическую пресс-форму, с возможностью использования, при необходимости, вкладыша, например, из капролактана, позволяющего одновременно получить 3 образца. После заполнения пресс-форма поступает в термокамеру, где проводится процесс отверждения заформованного образца.

Для изготовления образца, приведенного на фиг.9, необходима реализация второго этапа, в процессе которого полученный топливный образец цилиндрической частью основы 3 большего диаметра вклеивается эпоксидным или другим клеем в жесткий элемент 5, выполненный в виде стакана, например, из стали, стеклопластика и т.п. материала.

Кольцевое раскрепление 6 по границе покрытие - жесткий элемент формируют после завершения процесса отверждения клеевого соединения 1 покрытия 2 с основой 3 (с помощью устройства механического типа, например, тонкого ножа), либо до осуществления процесса отверждения путем использования кольцевого вкладыша из материала, обладающего антиадгезионными свойствами к жесткому элементу 4 и покрытию 2, например, из фторопласта или другого материала, возможность использования которого очевидна специалисту в данной области техники.

При этом толщина используемых в соответствии с существующей потребностью устройства механического типа или вкладыша сопоставима с толщиной клеевого соединения.

Испытание на растяжение изготовленного образца проводят с использованием стандартных испытательных устройств (например, поставляемых фирмой Instron 5655), позволяющих обеспечить регистрацию растягивающей нагрузки до разрушения образца. Количественные показатели прочности клеевого соединения определяются с использованием соотношения (1).

Проведенные расчеты и эксперименты подтвердили практическую осуществимость предлагаемого способа.

Актуальность предлагаемого способа обусловлена возможностью выявления неиспользованного ранее ресурса прочностной работоспособности и возможностью повышения параметров надежности изделий ракетной техники. Для целого ряда перспективных энергоемких материалов применение предложенного способа является единственной возможностью создания высокоэффективных конструкций РДТТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ПРЕДЕЛЬНЫХ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДОГО ТОПЛИВА В ЗОНЕ ЕГО СКРЕПЛЕНИЯ С КОРПУСОМ ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2213951C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АДГЕЗИОННОГО СОЕДИНЕНИЯ | 2014 |

|

RU2578659C1 |

| КОРПУС РДТТ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2108476C1 |

| СКРЕПЛЕННЫЙ ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2015 |

|

RU2607196C1 |

| СКРЕПЛЕННЫЙ ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2542632C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2524789C1 |

| СКРЕПЛЕННЫЙ ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2542163C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2362037C1 |

| СНАРЯЖЕННЫЙ КОРПУС РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2418187C1 |

| КЛЕЕВОЙ СОСТАВ | 2008 |

|

RU2372369C1 |

Изобретение относится к области проведения испытаний по оценке прочности клеевого соединения материалов в ракетной технике. Предлагаемый способ определения прочности клеевого соединения резиноподобного покрытия с основой из твердого ракетного топлива включает использование двух жестких элементов, обеспечивающих приложение растягивающей нагрузки, один из которых приводят в контакт с покрытием посредством клея, адгезия которого к покрытию заведомо больше адгезии исследуемого клеевого соединения покрытия к основе, а второй подвергают взаимодействию с основой. При этом в краевой зоне клеевого соединения резиноподобного покрытия с жестким элементом выполняют кольцевое раскрепление, ширина которого составляет Δ=(0,6-1,5)·δ, где δ - толщина покрытия. Причем кольцевое раскрепление выполняют механическим путем после завершения процесса отверждения клеевого соединения покрытия с основой или до осуществления процесса отверждения путем использования кольцевого вкладыша из материала, обладающего антиадгезионными свойствами к жесткому элементу и покрытию. Техническим результатом является повышение достоверности результатов испытаний в части получения экспериментальной информации о более высоком уровне реального ресурса прочности скрепления покрытия с основой. 2 з.п. ф-лы, 15 ил., 1 табл.

1. Способ определения прочности клеевого соединения резиноподобного покрытия с основой из твердого ракетного топлива, включающий использование двух жестких элементов, обеспечивающих приложение растягивающей нагрузки, один из которых приводят в контакт с покрытием посредством клея, адгезия которого к покрытию заведомо больше адгезии исследуемого клеевого соединения покрытия к основе, а второй подвергают взаимодействию с основой, отличающийся тем, что в краевой зоне клеевого соединения резиноподобного покрытия с жестким элементом выполняют кольцевое раскрепление, ширина которого составляет Δ=(0,6-1,5)·δ, где δ - толщина покрытия.

2. Способ по п.1, отличающийся тем, что кольцевое раскрепление выполняют механическим путем после завершения процесса отверждения клеевого соединения покрытия с основой или до осуществления процесса отверждения путем использования кольцевого вкладыша из материала, обладающего антиадгезионными свойствами к жесткому элементу и покрытию.

3. Способ по п.1 или 2, отличающийся тем, что при использовании основы, изготовленной в виде моноблока из двух цилиндров разного диаметра, соосно сопряженных галтелью, второй жесткий элемент, взаимодействующий с основой, выполняют в виде стакана и приводят его во взаимодействие с цилиндрической частью основы большего диаметра путем клеевого соединения.

| ПОДДЕРЖКА ДЛЯ ГРУЗОВОГО И ВЕДУЩЕГО ТЕЛЕЖКУ КАНАТОВ В КАБЕЛЬНЫХ ПОДЪЕМНЫХ КРАНАХ | 1926 |

|

SU7506A1 |

| Устройство для определения прочности сцепления покрытия с подложкой при отслаивании | 1987 |

|

SU1499194A1 |

| US 2005186328 A1 25.08.2005 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ПОДЛОЖКОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294531C1 |

Авторы

Даты

2014-05-10—Публикация

2012-12-06—Подача