Изобретение относится к разделу физики, конкретно к подклассу испытание деталей машин.

Известен способ обеспечения прочности турбины газотурбинного двигателя, включающий нормированное изменение поля температур перед и за камерой сгорания при изменении режима работы двигателя и длительной ресурсной наработке, при этом производят измерения расхода топлива энергоузла, камеры подогрева и камеры сгорания, расхода воздуха через нагнетатель энергоузла и в камеру сгорания, статического и полного давления за камерой сгорания, давления и температуры газа в мерных участках отборов внутреннего и наружного канала, оборотов компрессора низкого и высокого давления двигателя энергоузла и оборотов нагнетателя, температуры воздуха на входе в двигатель энергоузла и нагнетателя, температуры среды в камере сгорания, дополнительно с помощью поворотной турели производят измерение температуры газа на выходе из камеры сгорания, по измеренным значениям параметров определяют приведенную скорость воздуха на входе в камеру сгорания и температуру воздуха на входе в диффузор, при этом в режиме реального времени определяют среднемассовую температуру газа с использованием сеточных методов иллюстрирования результатов краевых многоточечных задач, при исключении, путем регулирования, значений температуры газа, несоответствующих базовым, из совокупности расчета температуры газа по измеренным значениям расхода воздуха и топлива, установленных в сечении измерения, а изменение средней радиальной регламентированной неравномерности распределения поля температуры газа из условия обеспечения прочности турбины, производят путем поддержания заданных давлений, температур и приведенной скорости воздуха на входе в камеру сгорания и учета относительных расходов воздуха, отбираемого на охлаждение турбины (RU №2755450, МПК: G01M 15/02, G01M 15/02, СПК: G01M 15/02, G01M 15/02, опубликовано 16.09.2021).

Известный способ относится к испытаниям полноразмерного узла и относится к доводочным и специальным испытаниям отдельных агрегатов, например с целью увеличения ресурса газотурбинного двигателя путем обеспечения регламентированной неравномерности поля температур на выходе из камеры сгорания. При испытаниях новых (измененной конструкции) диффузоров известным способом вносятся значительные погрешности, связанные с влиянием других факторов, в частности наличие жаровой трубы камеры сгорания, потерь полного давления вследствие горения, и не всегда удается с высокой достоверностью оценить влияние конструктивного изменения, вклад конкретного конструктивного вмешательства во входном устройстве камеры сгорания на гидравлические потери.

Известен также способ испытания сопловых блоков, заключающийся в подаче воздуха, разделении его на два равных по расходу отдельных потока, которые направляют в эталонное и испытуемое сопла, дополнительно, перед разделением потока в нем распыляют жидкость, при этом отношение расхода жидкости (mж) к расходу воздуха (mв) выбирают из следующего интервала значений: mж/mв=0,0003-0,002. (RU №2045752, МПК: G01M 9/00, F02K 1/78, опубликовано 10.10.1995). Этот способ испытаний выбран в качестве прототипа.

При испытании диффузора известным способом расходуется удвоенное количество сжатого воздуха, а также вносятся дополнительные погрешности, связанные с разделением одного потока на два потока, что является недостатком.

Главная функция диффузора заключается в получении заданного уменьшения скорости, определяемая отношением площадей на выходе и входе, при как можно меньших гидравлических потерях.

Предлагаемым изобретением решается задача повышения эффективности оценки влияния конструктивных изменений на характеристики диффузора, в частности, на гидравлические потери, в процессе опережающей отработки новых технических решений на стадии подготовки к разработке новых конструкций, например, газотурбинного двигателя, максимально простым и наглядным способом.

Для достижения этого технического результата в способе газодинамического исследования диффузора, заключающийся в продувке через испытуемое и контрольное устройство рабочего тела, например воздуха, и проведении измерений газодинамических параметров, рабочее тело продувают последовательно в начале через контрольный диффузор, первый ресивер, затем конфузор, далее, испытуемый диффузор с одинаковыми площадями и отношением площадей на выходе и входе, что и контрольный диффузор, второй ресивер, а об эффективности испытуемого диффузора судят по разнице статических давлений первого и второго ресиверов.

При этом контрольную продувку осуществляют через безотрывной диффузор или классический диффузор с внезапным расширением, а после первого ресивера, рабочее тело пропускают через конфузор в виде сопла Витошинского.

В зависимости от применения диффузора в конкретных конструкциях, в качестве рабочего тела используют воздух, продукты сгорания топлива в воздухе или перегретый пар.

Отличительными признаками предлагаемого способа от указанного выше известного, наиболее близкого к нему, является то, что рабочее тело продувают последовательно, в начале, через контрольный диффузор, первый ресивер, затем конфузор, далее, испытуемый диффузор с одинаковыми площадями и отношением площадей на выходе и входе, что и контрольный диффузор, второй ресивер, а об эффективности испытуемого диффузора судят по разнице статических давлений первого и второго ресиверов.

При этом контрольную продувку осуществляют через безотрывной диффузор или классический диффузор с внезапным расширением, а после первого ресивера, рабочее тело пропускают через конфузор в виде сопла Витошинского.

В зависимости от применения диффузора в конкретных конструкциях, в качестве рабочего тела используют продукты сгорания топлива в воздухе или перегретый пар.

Благодаря наличию этих признаков измерением одного параметра - перепада статических давлений первого и второго ресиверов удается оценить эффективность испытуемого диффузора с высокой точностью. Связано последнее с тем, что в каждый момент времени через контрольный и испытуемый диффузоры проходит одно и то же количество рабочего тела и отсутствует влияние внешних параметров на ход испытаний.

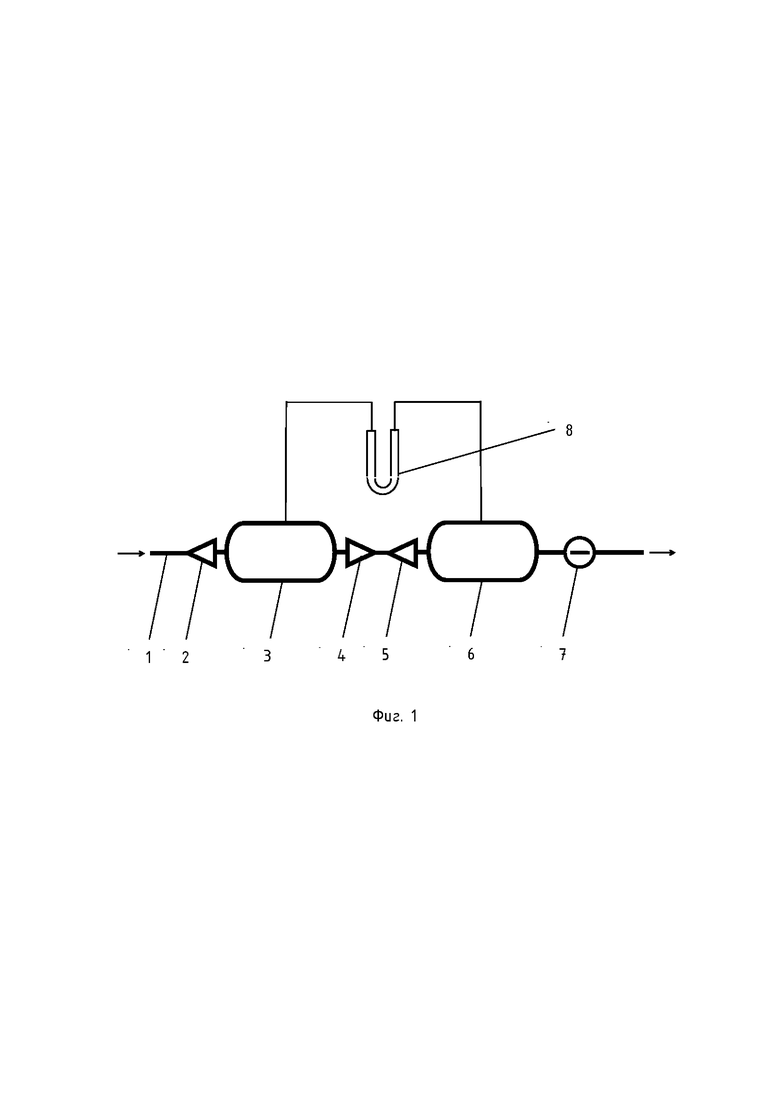

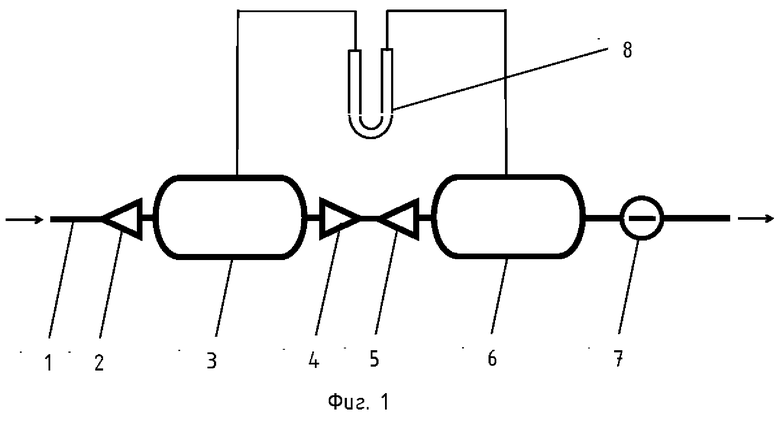

На фигуре представлена схема стенда, реализующая предлагаемый способ газодинамического исследования диффузора.

Стенд состоит из магистрали 1 рабочего тела, контрольного диффузора 2, первого ресивера 3, конфузора 4, испытуемого диффузора 5, второго ресивера 6 и заслонки 7. Стенд также снабжен дифференциальным манометром 8. При испытаниях, на стенде размещают контрольный 2 и испытуемый 5 диффузоры с одинаковыми площадями и отношением площадей на выходе и входе.

С использованием схемы на фигуре, исследование диффузора осуществляют следующим образом.

Первоначально, по проточной части стенда продувают два одинаковых контрольных диффузора 2, причем один из них на своем исходном месте, другой вместо испытуемого диффузора 5, и по показаниям дифференциального манометра 8 определяют исходные характеристики стенда dPисх.

Затем меняют один контрольный на испытуемый диффузор 5 и проводят исследование продувкой рабочего тела последовательно через магистраль 1, контрольной диффузор 2, первый ресивер 3, конфузор 4, испытуемый диффузор 5, второй ресивер 6 и заслонку 7. Пропуская рабочее тело через конфузор 4 в виде сопла Витошинского обеспечивают равномерное поле скоростей на входе в испытываемый диффузор 5. Рабочее тело после заслонки 7 поступает в атмосферу. При испытаниях фиксируют показания дифференциального манометра 8 dPраб.

Сравнение перепадов давлений dPисх и dPраб наглядно и с высокой точностью показывает газодинамическое совершенство испытуемого диффузора 5. Например, используя в качестве средства измерения U-образный жидкостный манометр, можно оценить гидравлические потери испытуемого диффузора 5 с точностью до 1 мм водяного столба. В зависимости от задач исследования, в частности, разработки наиболее совершенного «короткого» диффузора заданной длины, dPраб может быть существенно больше dPисх. В этом случае, сравнивают показания дифференциального манометра 8 при испытаниях диффузоров разных конструкций между собой, а в качестве контрольного 2 возможно использование классического диффузора с внезапным расширением.

Реализация способа позволяет с высокой точностью оценить степень совершенства различных конструкций диффузоров при минимальных затратах на создание и экспериментальную доводку новых технических решений. Способ может быть использован как на стадии подготовки к разработке новых конструкций с использованием диффузора, так и при совершенствовании существующих и эксплуатирующихся устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Входное устройство кольцевой камеры сгорания | 2024 |

|

RU2822979C1 |

| Входное устройство кольцевой камеры сгорания | 2023 |

|

RU2802905C1 |

| Воздухозаборник воздушно-реактивного двигателя | 2024 |

|

RU2823410C1 |

| Входное устройство кольцевой камеры сгорания | 2024 |

|

RU2823833C1 |

| Способ определения эффективности воздухоотделения и стенд для его осуществления | 2024 |

|

RU2830853C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК И ГРАНИЦЫ УСТОЙЧИВОЙ РАБОТЫ СТУПЕНИ ОСЕВОГО КОМПРЕССОРА В СОСТАВЕ ГТД | 2013 |

|

RU2549276C1 |

| СТАТИЧЕСКАЯ РАСХОДОМЕРНАЯ УСТАНОВКА | 2023 |

|

RU2804596C1 |

| Плоский диффузор | 2023 |

|

RU2820363C1 |

| ИМПУЛЬСНАЯ АЭРОДИНАМИЧЕСКАЯ ТРУБА | 2010 |

|

RU2439523C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК И ГРАНИЦЫ УСТОЙЧИВОЙ РАБОТЫ КОМПРЕССОРА В СОСТАВЕ ГТД | 2011 |

|

RU2488086C2 |

Изобретение относится к способам испытания диффузоров и может быть использовано для испытания диффузоров на гидравлические потери. Сущность: на стенде последовательно размещают первый контрольный диффузор (2), первый ресивер (3), конфузор (4), второй контрольный диффузор (5), одинаковый с первым контрольным диффузором (2), и второй ресивер (6). Выполняют контрольную продувку рабочим телом, фиксируя показания дифференциального манометра (8) между ресиверами (3, 6). Затем меняют второй контрольный диффузор (5) на испытуемый диффузор. Причем испытуемый диффузор имеет те же площади и отношения площадей на выходе и входе, что и контрольный диффузор (5). Выполняют продувку рабочим телом, фиксируя показания дифференциального манометра (8). По разнице давлений, определенных при контрольной продувке и при непосредственном испытании, оценивают гидравлические потери испытуемого диффузора. Технический результат: обеспечение высокой точности оценки диффузоров различных конструкций на гидравлические потери. 4 з.п. ф-лы, 1 ил.

1. Способ сравнительного испытания диффузора на гидравлические потери, заключающийся в продувке через испытуемое и контрольное устройство рабочего тела, отличающийся тем, что на стенде последовательно размещают первый контрольный диффузор, первый ресивер, конфузор, второй контрольный диффузор, одинаковый с первым диффузором, второй ресивер, выполняют контрольную продувку рабочим телом, фиксируя показания дифференциального манометра между ресиверами, затем меняют второй контрольный диффузор на испытуемый диффузор, имеющий те же площади и отношения площадей на выходе и входе, что и контрольный диффузор, выполняют продувку рабочим телом, фиксируя показания дифференциального манометра, по разнице давлений, определенных при контрольной продувке и при непосредственном испытании, оценивают гидравлические потери испытуемого диффузора.

2. Способ по п. 1, отличающийся тем, что контрольную продувку осуществляют через безотрывной диффузор.

3. Способ по п. 1, отличающийся тем, что контрольную продувку осуществляют через классический диффузор с внезапным расширением.

4. Способ по любому из пп. 1-3, отличающийся тем, что после первого ресивера рабочее тело пропускают через конфузор в виде сопла Витошинского.

5. Способ по любому из пп. 1-4, отличающийся тем, что в качестве рабочего тела используют один из газов: воздух, продукты сгорания топлива в воздухе, перегретый пар.

| СПОСОБ ИСПЫТАНИЯ СОПЛОВЫХ БЛОКОВ И ДИФФЕРЕНЦИАЛЬНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2045752C1 |

| Н.Н | |||

| Волков и др | |||

| Исследование характеристик выхлопного диффузора с центральным телом на продуктах сгорания твёрдого топлива / Вестник МГТУ им | |||

| Н.Э | |||

| Баумана, серия "Машиностроение", 2014, N1, стр | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| US 20160334300 A1, 17.11.2016. | |||

Авторы

Даты

2023-12-05—Публикация

2023-03-04—Подача