Резец относится к горному делу и производству бурового инструмента для вращательного бурения шпуров, а также к применению его в горных машинах.

Назначением бурового инструмента, а именно резцов и его составных частей, является их использование для вращательного бурения горными машинами шпуров в массивах горных пород различной твердости (плотности), а также использование универсального корпуса с конечным типорядом твердосплавных пластин, например, в диапазоне от 27 до 30 мм для шпуров разного диаметра. Позволяет использовать резец для бурения шпуров на буровых установках с продувкой или промывкой в породах крепостью до f=12, а также для демонтажа резца с последующей заменой твердосплавных пластин.

Из уровня техники известно изобретение «Четырехступенчатый трехлезвийный буровой резец для вращательного бурения шпуров», патент RU 2 558 097, опубл.27.07.2015, МПК E21B 10/42, E21B 10/44, E21B 10/58, содержащий ступень резания, ступень экскавации отбуренной породы и замковую ступень для крепления на буровой штанге. Позволяет повысить работоспособность резца за счет конструкции резца. Может применяться только для бурения трещиноватых пород средней твердости и невозможность его применения при бурении твердых пород. Не обеспечивает повышения производительности резца за счет применения буровых установок с повышенной скоростью вращения и скорости подачи резца. Нет возможности быстрой замены твердосплавных пластин. Отсутствует унификация по разным типоразмерам пластин.

Известна полезная модель «Трехперый резец для бурения шпуров », патент RU 53 702, опубл. 27.05.2006, МПК E21B 3/00, содержащий корпус, твердосплавные пластины, устанавливаемые относительно друг друга на одинаковом расстоянии по окружности, подрезающие стенки шпура лезвия твердосплавных пластин формируют на корпусе резца реборды. Однако при большом объеме породы, срезаемой тремя лезвиями, выход породы к устью шпура усложняется малостью зазора. Не обеспечивает высокую производительность резца и применение его в буровых установках с повышенной скоростью вращения, возможность быстрой замены твердосплавных пластин на резце, и унификации по типоразмерам твердосплавных пластин.

Наиболее близким техническим решением, которое взято за прототип, является полезная модель «Буровой резец для вращательного бурения шпуров», патент RU 164 904, опубл.20.09.2016, МПК E21B 10/43 E21B 10/58, содержащий ступень резания и зажимную ступень, на корпусе которого закреплены твердосплавные пластины. Зажимная ступень снабжена двумя плоскопараллельными гранями со стандартным размером под ключ и резьбовым соединением охватываемого типа с круглой резьбой. Резец позволяет увеличить ширину одной из вставок и предусмотреть охватывающее исполнение хвостовой части резца. Однако резец имеет недостаток за счет того, что он имеет повышенный износ и нагрев корпуса резца и, как следствие, снижение ресурса и скорости бурения. Не обеспечивает возможность быстрой замены унифицированных твердосплавных пластин на резце и имеет низкую технологичность изготовления корпуса резца.

Изобретательской задачей группы изобретения является необходимость изготовить резец, включающий корпус и твердосплавные пластины, и их установку (крепление) в корпусе резца таким образом, чтобы снизить трудоемкость, как при изготовлении самого корпуса резца с каналами орошения, так и за счет удобства установки в резце твердосплавных пластин. При этом за счет исключения последующей механической обработки корпуса под резцы различного диаметра, например, в диапазоне от 27 до 30 мм, а также универсальности корпуса резца при фиксации твердосплавных пластин различной ширины, их геометрии, возможно увеличить производительность бурения и обеспечить удобство обслуживания резца. Причем конструкция корпуса должна позволять использовать автоматическую пайку пластин без калибр-колец, обеспечивая при этом стабильный диаметр резца независимо от допуска на ширину пластины. Одновременно изобретательской задачей является необходимость обеспечить использование на одном корпусе унифицированных твердосплавных пластин, которые подходят для изготовления резцов диаметром от 27 до 30 мм либо в другом типо ряде пластин, и при этом, применить более износостойкую марку сплава для пластин.

Технический результат, который достигается в предложенном техническом решении конструкции резца состоит в том, что повышается производительность резца за счет использования в буровых установках с повышенной скоростью вращения и подачи резца, возможности быстрой замены твердосплавных пластин на унифицированном резце различных типорядов по диаметру, в повышении технологичности изготовления корпуса резца и унификации его по типоразмерам твердосплавных пластин для унифицированных резцов различного диаметра за счет геометрии пластин.

Заявленный технический результат достигается за счет того, что резец включает в себя корпус и твердосплавные пластины, в частном случае корпус снабжен гранями под типоразмеры ключа, например, лысками или четырехгранником, шестигранником и так далее. Корпус состоит из ступени резания, ступени экскавации и замковой ступени, зажимная ступень включена в ступень экскавации, а замковая ступень выполнена охватываемого типа. На перьях ступени резания крепят твердосплавные пластины. Перья ступени резания снабжены относительно продольной оси резца площадками, которые выполнены конгруэнтными к соответствующей твердосплавной пластине.

Корпус выполнен в виде цельной детали, т.е. изготовлен единым для всех ступеней, или может быть выполнен неразъемным. Новым является то, что корпус резца снабжен продольными каналами орошения открытого типа. Зажимная ступень включена в ступень экскавации, и площадки под пластины могут быть как симметричными, так и не симметричными относительно оси вращения. Замковая ступень со ступенью экскавации может образовывать уступ со ступенью экскавации в виде упорной площадки, но в частном случае она может отсутствовать. На каждой площадке, расположенной на перьях ступени резания, размещают по твердосплавной пластине, в которой (площадке) две сопряженные галтелью или радиусом прямых площадки выполнены в виде упора под пластину и сориентированы относительно точки перегиба V-образно. Каждая площадка выполнена в виде центрирующей впадины с прямыми стенками, сопряженными радиусом в точке перегиба под, по меньшей мере, одинаковым радиусом с пластиной и идентичным пластине углом, причем точка перегиба на площадке смещена к наружной поверхности впадины таким образом, что расстояние от внутренней поверхности накладываемой пластины до точки перегиба постоянно для всех типоразмеров пластин, и наружная поверхность каждой пластины смещена к наружной поверхности резца от его центральной оси на величину, зависящую от типоразмера пластины, а вершина точки врезания резца в горную породу смещена в продолжение задней поверхности соответствующего пера. В частном случае угол заострения пластины равен 74°. Например, фронтальная грань пластины расположена с отрицательным или с положительным углом или с нулевым углом относительно оси вращения резца. Вершина пластины резца может располагаться относительно оси вращения резца: на оси вращения резца или слева, или справа.

Конструкция резца иллюстрируется чертежами, которые не охватывают всех вариантов исполнения резца в сборе.

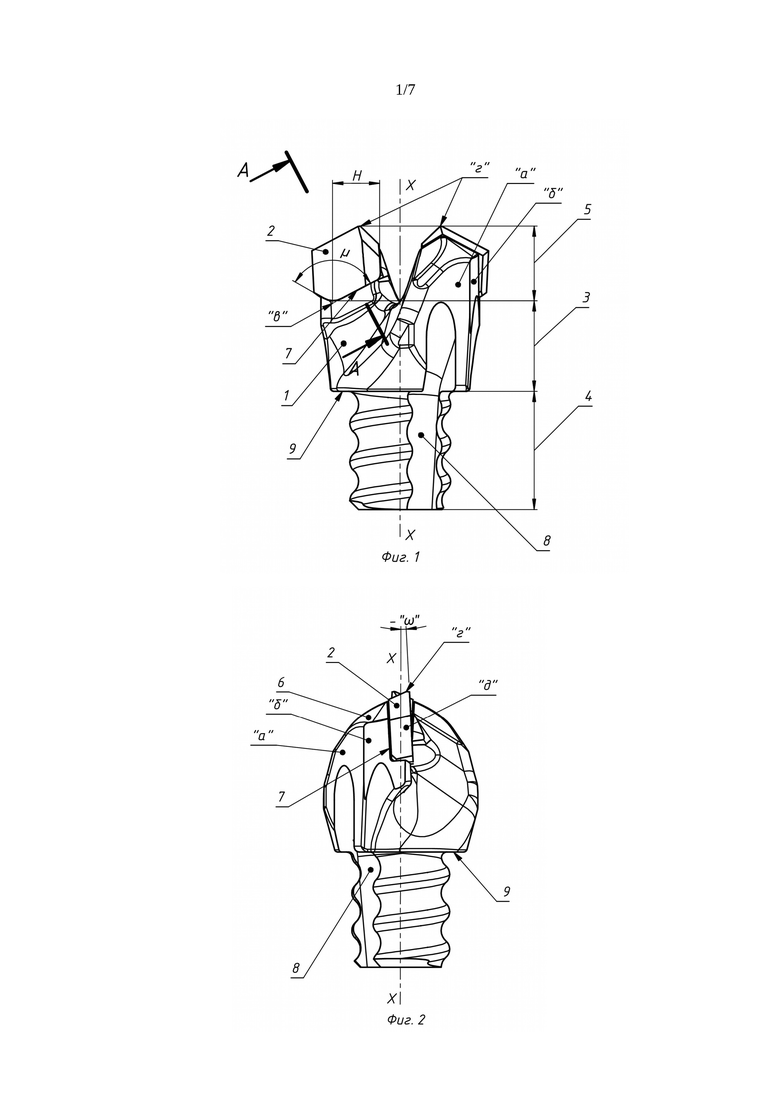

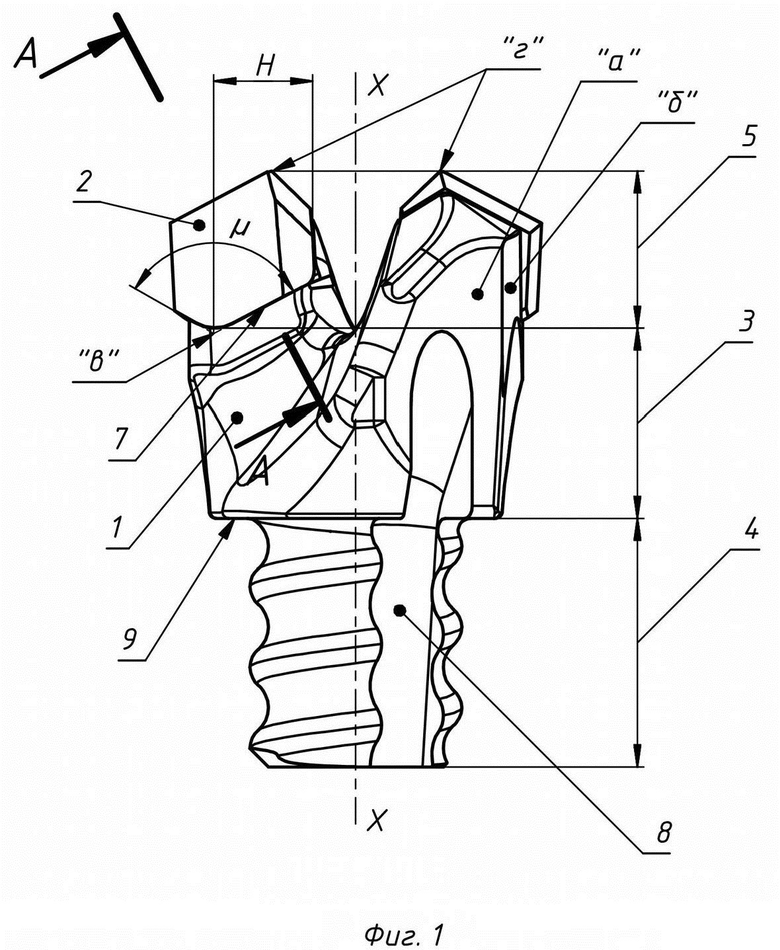

На фиг. 1 показан резец в сборе, вид спереди;

На фиг. 2 показан резец в сборе, вид сбоку;

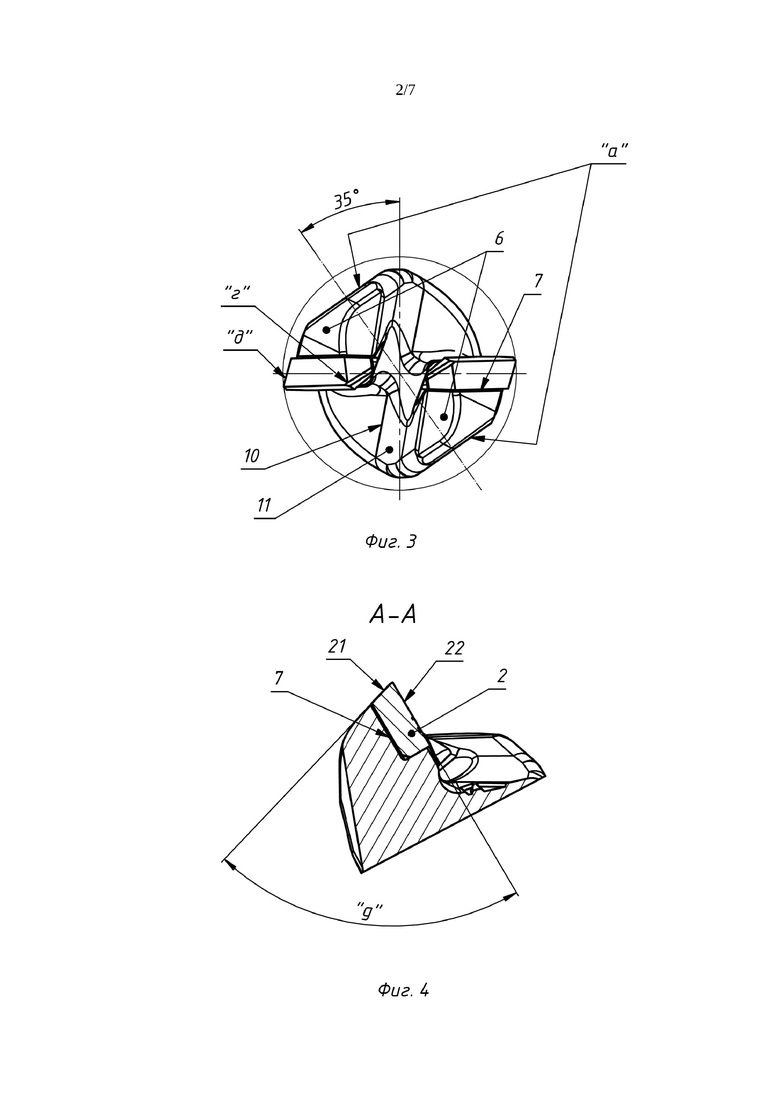

На фиг. 3 показан резец в сборе, вид сверху;

На фиг 4 показано сечение А-А по креплению пластины к упорной площадке;

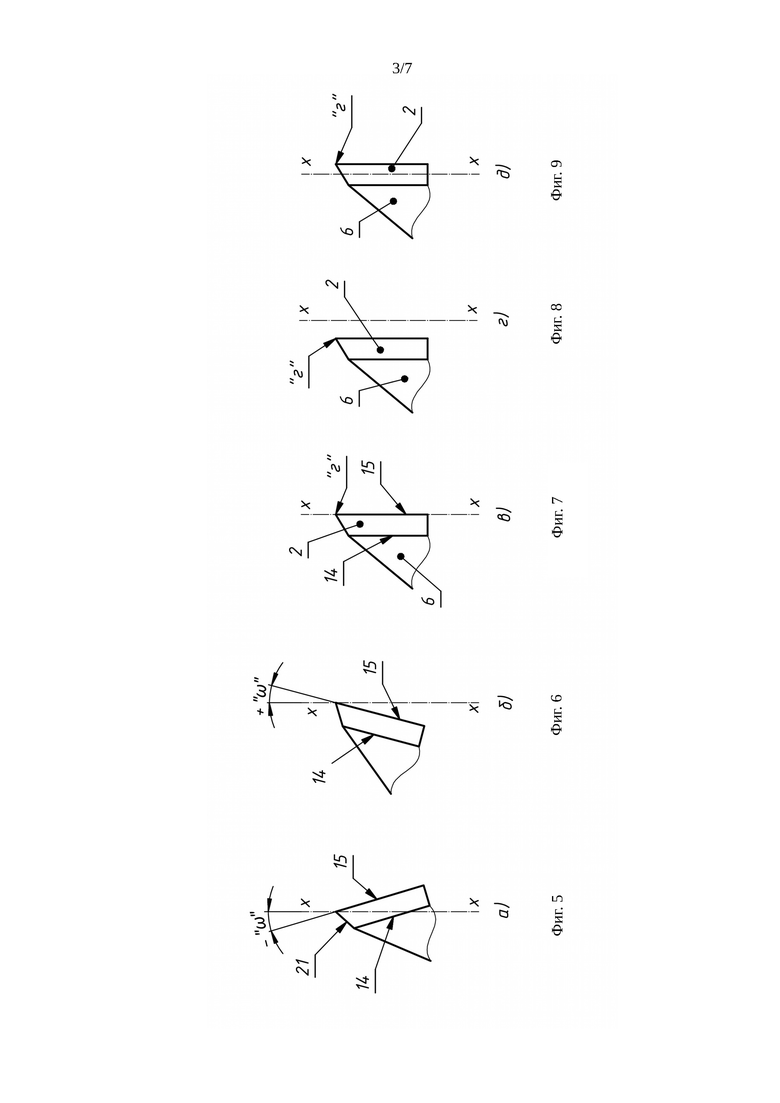

На фиг. 5 показан вариант фронтальной грани пластины с вершиной резца «г» справа от оси вращения Х-Х, содержащей режущую кромку, с расположением относительно оси вращения Х-Х резца с отрицательным углом «ω» и вершиной резца «г» справа от оси вращения Х-Х;

На фиг. 6 показан вариант фронтальной грани пластины с вершиной резца «г» справа от оси вращения Х-Х, содержащей режущую кромку, с расположением относительно оси вращения Х-Х резца с положительным углом «ω» и вершиной резца «г» справа от оси вращения Х-Х;

На фиг. 7 показан вариант фронтальной грани пластины с вершиной резца «г» справа от оси вращения Х-Х, содержащей режущую кромку, с расположением относительно оси вращения Х-Х резца с нулевым углом «ω»;

На фиг. 8 показан вариант фронтальной грани пластины, содержащей режущую кромку, с расположением относительно оси вращения Х-Х резца и вершиной резца «г» слева от оси вращения Х-Х;

На фиг. 9 показан вариант фронтальной грани пластины, содержащей режущую кромку, с расположением относительно оси вращения Х-Х резца и вершиной резца «г» справа от оси вращения Х-Х;

Конструкция резца выполнена следующим образом.

Резец включает в себя корпус (1) и твердосплавные пластины (2). Корпус (1) снабжен гранями «а» под типоразмеры ключа, например, под ключ 24 мм. Грани «а» под ключ в частном случае размещают на ступени экскавации (3), объединяя этим размещением ступень экскавации с замковой ступенью (4). Корпус (1) состоит из ступени резания (5), ступени экскавации (3) и замковой ступени (4). На перьях (6) ступени резания (5) крепят твердосплавные пластины (2). Перья (6) ступени резания (5) снабжены относительно продольной оси Х-Х резца осесимметричными площадками (7) под твердосплавные пластины (2), однако в другом частном случае площадки под пластины и сами пластины могут быть выполнены ассиметричными. Площадки (7) выполнены конгруэнтными к соответствующей твердосплавной пластине (2). В контексте данной заявки под конгруэнтным понимают совпадающие углы, и необходимым и достаточным условием множеств точек является понимание существования между точками взаимного и однозначного соответствия. Замковая ступень (4) выполнена охватываемого типа, например, на цилиндрической боковой поверхности замковой ступени (4) может быть выполнена крупнозаходная резьба или на боковой поверхности замковой ступени (4) может быть выполнен квадрат или шестигранник с фиксатором, в зависимости от узла крепления в буровой штанге горного оборудования. Корпус (1) технологически выполняют в виде единой, цельно изготовленной детали, например, методом точного литья, литья по выплавляемым моделям или порошковой металлургией с последующей термообработкой. В этом случае, в дальнейшем получают единую деталь с мелкозернистой структурой стали. В детали корпуса (1) одновременно предусматривают при литье продольные каналы орошения (8) открытого типа. Открытый тип каналов позволяет выполнить литье заданной формы с необходимой точностью, поскольку на точность отливки влияет возможность извлечения отливки из формы без повреждений и дополнительных технологических операций. Каналы орошения (8) могут пролегать как по замковой (4) и ступени экскавации (3), так и продлеваться на ступень резания (5). Зажимная ступень отдельно не выделена, так как грани «а» под ключ размещают непосредственно на ступени экскавации (3). При этом замковая ступень (4) со ступенью экскавации (3) образуют уступ «в» в виде упорной площадки (9), и обеспечивает передачу продольного усилия на штангу. На перьях (6) ступени резания (5) расположены площадки (7), на каждой из которых размещают по твердосплавной пластине (2). Перьев (6), и, соответственно, пластин (2), может быть как два, так и более, например, три. Перья развернуты относительно оси вращения Х-Х в зависимости от твердости породы, в которой осуществляется бурение, что позволяет снизить нагрузку на резец за счет требуемого слоя среза (заглубления резца в породу.) Угол «ω» может быть: фиг. 5 отрицательный до 20° для твердых грунтов; фиг. 6 положительный до 10° для легких грунтов; фиг. 7 нулевой для средних грунтов. Расположение вершины резца «г» относительно оси вращения Х-Х резца: фиг. 7 - на оси, фиг. 8 - слева, фиг. 9 - справа. Площадки (7) выполнены в виде выборки на каждом пере. Эта выборка имеет две сопряженные радиусом или минимальной галтелью прямых, выполненных в виде упора под пластину (2) и сориентированы относительно точки перегиба «в» этих прямых V-образно. Площадка (7) выполнена в виде центрирующей впадины с прямыми стенками, в точке перегиба «в» сопряжена радиусом (галтелью). Этот радиус (галтель) в представленном варианте совпадает с радиусом (галтелью), выполненном на твердосплавной пластине (2) и имеет между ее краями идентичный угол «μ», повторяющий угол между стенками площадки (7). На площадке (7) галтель может быть меньшего радиуса, чем на пластине (2). Важным условием для обеспечения унификации резцов по диаметру для различных типоразмеров твердосплавных пластин является условие, что точка перегиба «в» смещена к наружной поверхности площадки (7) таким образом, что расстояние "Н" от внутренней поверхности пластины (2) до точки перегиба «в» постоянно для всех типоразмеров пластин, причем, наружная поверхность каждой пластины (2) смещена к наружной поверхности ступени резания (5) резца от его центральной оси Х-Х на величину, зависящую от типоразмера резца, а вершина точки врезания «г» резца (см. фиг. 3) в горную породу смещена в продолжение задней поверхности соответствующего пера (6). Возможно различное исполнение размещения вершины точки «г» пластины (2) относительно точки перегиба «в»: вершина точки врезания «г» смещена на пластине ближе к продольной оси резца Х-Х или вершина точки врезания «г» смещена на пластине ближе к наружной поверхности корпуса (1) от продольной оси резца Х-Х, а может располагаться на уровне точки перегиба «в». Наиболее часто угол заострения пластины «g» равен 74° (см. фиг. 4). Фронтальная грань пластины может быть расположена с отрицательным или с положительным или с нулевым углом «ω» относительно оси вращения Х-Х резца, (см. фиг. 5,6,7) и вершина резца «г» относительно оси вращения Х-Х резца может быть расположена: на оси, слева, справа (см. фиг. 7, 8, 9). Таким образом, при резце с одним диаметром корпуса (1) могут применяться пластины (2) разной ширины, которые соответствуют типоряду резца, например, 27, 28, 30 мм. Во всех случаях расстояние «Н» от внутренней поверхности пластины (2) до точки перегиба «в» постоянно для всех типоразмеров пластин данного унифицированного типоряда резца. Наружная поверхность «д» пластины при этом может быть как вровень с наружной поверхностью корпуса (1), так и выходить за нее. Наличие центрирующей впадины на площадке (7) позволяет быстро заменять вышедшие из строя пластины без использования специальной оснастки, например, используя автоматическую пайку пластин без калибр-колец. Центровка пластины осуществляется за счет ее упора в корпус. Такая конструкция резца позволяет осуществить унификацию. Например, для типоряда резцов со стандартными диаметрами за счет сменных пластин можно этот типоряд расширить. Более того, при быстрой смене изношенных пластин существенно уменьшается время на обслуживание резца, что увеличивает его производительность. Корпус выполняется одного типоразмера для нескольких типоразмеров (например, 27, 28 и 30 мм) пластин. Например, для твердосплавных пластин разного типоразмера для изготовления унифицированных резцов различных типорядов.

Для работы резца, производится соединение его с головной частью буровой штанги посредством замковой ступени. Далее буровая штанга хвостовой частью устанавливается в патрон буровой установки. Затем включается подача буровой установки, и резец подводят к устью шпура. У буровой установки включают орошение водой (или воздухом) и вращатель. При работе резца, он вращается и подается на забой с подачей V (мм/сек) и осевым усилием. Режущие кромки пластин воздействуют на горную породу в точке врезания «г» и срезают ее, причем за счет геометрии пластин режущая кромка резца, расположенная на пластине перераспределяет осевую нагрузку между двумя вершинами, это дает возможность применять более износостойкий сорт твердого сплава для сохранения остроты режущей кромки. При этом боковые грани самого корпуса резца не задевают породу, а через открытые каналы орошения орошают (обеспыливают) и отводят по экскавационной ступени буровой штыб из шпура даже при высоких скоростях подачи резца. В совокупности резец обеспечивает значительно более высокие показатели по наработке, производительности и снижению стоимости бурения за счет увеличения стойкости режущих кромок и снижению трудоемкости изготовления резца.

Уступ между замковой ступенью и ступенью экскавации особенно важен при использовании на замковой ступени крупнозаходной резьбы. Поскольку практика показала, что первые витки резьбы, расположенные у опорного торца воспринимает до 30% всей нагрузки, а самые дальние витки от нее остаются практически не нагруженными. В этом случае резьба при бурении чрезмерно затягивается и на торце, как замковой ступени, так и штанги оборудования из-за малого сечения образуются микротрещины, приводящие к продольным трещинам наружных стенок штанг, уступ позволяет исключить этот негативный эффект. Это также увеличивает стойкость резца и увеличивает производительность. После использования резец демонтируется со штанги гаечным ключом подходящего типоразмера и далее происходит его утилизация для повторного применения путем перепайки (можно на другой типоразмер) или перезаточки пластин.

Корпус применяется в буровых резцах для бурения шпуров, на буровых установках при бурении с продувкой или промывкой.

Из уровня техники известно изобретение «Резец для вращательного бурения», патент RU 2 258 792, опубл. 20.08.2005, МПК E21B 10/42, содержащий корпус с хвостовиком, два пера и паз между телами перьев, выполненном в виде кармана, а плоскость под пластину выполнена с отрицательным углом. Обеспечивает повышение надежности крепления твердосплавной пластины и, как следствие, увеличение срока службы резца. Однако пластины припаиваются к перу по двум взаимно перпендикулярным плоскостям, поэтому значительная поверхность пластины находится при бурении под действием осевых и боковых нагрузок, стремящихся сдвинуть и сорвать ее с места. Это усложняет замену и центрирование пластин на корпусе, сам корпус не технологичен и требует механической обработки, а резец, изготовленный с применением такого корпуса, не обеспечивает унификации по типоразмерам твердосплавных пластин для резцов различного диаметра.

Наиболее близким техническим решением, принятым за прототип является полезная модель «Буровой резец для вращательного бурения шпуров», патент RU 164 904, опубл.20.09.2016, МПК E21B, 10/43, E21B 10/58, содержащий корпус, выполненный из термообработанной литой или штампованной заготовки, включающий в себя ступень резания, переходящей в зажимную ступень, а зажимная ступень выполнена цилиндрической и снабжена плоскопараллельными гранями. Позволяет усилить поперечное сечение перьев, организовать оптимальный задний угол корпуса резца. Однако не обеспечивает возможности быстрой замены твердосплавных пластин на резце, повышения технологичности изготовления корпуса резца и унификации по типоразмерам твердосплавных пластин при креплении их на резцах различного диаметра, но с одинаковым диаметром корпуса резца. При этом корпус выполняют на основе литой заготовки с последующей механической обработкой, что не технологично. В данной полезной модели не удается получить отливку требуемой точности сразу по всем ступеням корпуса и одновременно разместить каналы орошения в отливке без дополнительной механической обработки.

Изобретательской задачей является изготовление корпуса, выполненного методом точного литья или порошковой металлургии с одновременным формированием каналов орошения, который исключает последующую механическую обработку и позволяет увеличить твердость литого корпуса и получить более мелкозернистую структуру металла корпуса. Требуется снабдить корпус одновременно при литье универсальным, смещенным наружу упором для фиксации на корпусе твердосплавных пластин под резец с различными по ширине пластинами под диаметр резца в диапазоне, например от 27 до 30 мм, обеспечивая при этом стабильный диаметр резца независимо от допуска на ширину пластины, которая в последствии припаивается к перьям корпуса с возможностью применения одного и того же корпуса.

Конструкция корпуса позволяет достичь следующего технического результата: возможности быстрой замены твердосплавных пластин на корпусе унифицированного резца; повышения технологичности и снижения трудоемкости изготовления корпуса резца; унификации по типоразмерам твердосплавных пластин для резцов различного диаметра.

Заявленный технический результат достигается за счет того, что корпус бурового резца выполнен литым, новым является то, что он выполнен из цельной детали, которую получают точным литьем, например, по выплавляемым моделям или методом порошковой металлургии, и сразу снабжен каналами орошения и плоскими гранями, включает: ступень резания, снабженную перьями с задним углом, и замковую ступень охватываемого типа, выполненную, например резьбовой, или с иным узлом крепления. Корпус дополнительно снабжен ступенью экскавации, которая совместно со ступенью резания, переходит в замковую ступень, и представляет единую отливку. Ступень экскавации, совместно со ступенью резания корпуса, выполнена в виде пространственно-объемной фигуры, образующей многогранник, снабженный ребрами и плоскостями. По меньшей мере, два ребра пространственно-объемной фигуры выполнены по винтовой линии, проходящей на ступени экскавации и заканчивающейся у замковой ступени. Каждая из винтовых линий в поперечном направлении (сечении) основания ступени экскавации выполнена с расчетным диаметром, близким к опорному торцу буровой штанги. В продольном сечении основания ступень экскавации по каналам орошения выполнена по конусу с углом, по меньшей мере, 60° и вершиной в точке пересечения, например основания ступени экскавации, в частном случае находящейся в замковой ступени. Новым является то, что, по меньшей мере, две ступени, например, ступени экскавации и замковой, или три ступени, например, ступени резания, экскавации и замковой, снабжены каналами орошения, при этом замковая ступень по центральной оси сопряжена со ступенью экскавации по выборке (радиусной расточке), стенки которой соединены по радиусу. Ступень резания снабжена, по меньшей мере, двумя перьями, выполненными изогнутыми и разделенными на грани, боковые (задние) ребра граней перьев выполнены в продолжение винтовой линии основания ступени экскавации, внутренние ребра граней перьев, в частном случае разведены на угол с вершиной угла в точке сопряжения со ступенью экскавации по выборке (по радиусной расточке), а каждое перо снабжено плоскостями, обращенными навстречу друг к другу, а в трехпером варианте они размещены под углом, и плоскости граней каждого пера развернуты навстречу друг другу в продольном направлении плоскости симметрии на угол от положительного в 10° до отрицательного в 20°. В частном случае, плоскости граней каждого пера развернуты относительно друг друга в продольном направлении плоскости симметрии на 6°. В перпендикулярном направлении к плоскости симметрии, в частном случае, могут быть развернуты под углом 35° к линии, соединяющей верхние точки граней перьев или сориентированы относительно лысок, размещенных на замковой ступени. Фронтальные плоскости граней каждого пера выполнены конгруэнтными к твердосплавной пластине, с которой они сопрягаются и снабжены по нижнему краю радиусным упором. Этот упор по нижнему краю имеет V-образную впадину, которая служит упором для твердосплавной пластины. Замковая ступень выполнена охватываемого типа с поверхностью под узел крепления, снабжена, по меньшей мере, одним продольным каналом орошения, сопряженным с каналом ступени экскавации. Каналы орошения выполнены на всю длину замковой ступени и, по меньшей мере, один канал в виде паза в верхней части продлен, по меньшей мере, на одну ступень корпуса, а по основанию радиусных пазов каналов замковой ступени в продольном направлении каналы образуют конус в диапазоне от 0 до 40°. В частном случае это конус с углом 12°. В корпусе, если выполнен один паз, то в частном случае представлен угол на сторону 6°.

В частном случае замковая ступень образует уступ со ступенью экскавации, объединенной со ступенью резания. Величину диаметра упорного уступа между ступенью экскавации и замковой ступенью, рассчитывают исходя из диаметра опорного торца буровой штанги таким образом, чтобы ступень выдерживала продольные нагрузки при работе резца. В частном случае каждая из винтовых линий в поперечном сечении основания ступени экскавации имеет диаметр, соответствующий диаметру или типоразмеру резца. При этом, в частном случае, по меньшей мере, две плоские грани пространственно-объемной фигуры выполнены в виде плоскопараллельных лысок (прямыми) с расстоянием между ними под ключ; В другом исполнении, по меньшей мере, две плоскости пространственно-объемной фигуры выполнены в виде не параллельных лысок (прямыми) под разные типоразмеры ключа с расстоянием между ними от 21 до 24; Например, промывочные каналы орошения корпуса выполнены с незамкнутым в поперечном сечении контуром или каналы орошения корпуса выполнены с незамкнутым в поперечном сечении контуром, входящим в границы сечения соответствующей ступени. Также может быть исполнение, где промывочные каналы орошения корпуса выполнены без выхода на ступень резания или промывочные каналы орошения корпуса выполнены с выходом на ступень резания или промывочные каналы орошения корпуса выполнены с выходом под перо ступени резания. Каналы орошения на любой из ступеней могут быть выполнены по винтовой линии или под углом к оси вращения. Каналы орошения в частном случае выполнены в виде паза с радиальным основанием. В частном случае исполнения радиусный V-образный упор выполнен взаимозаменяемым для твердосплавных пластин резцов для бурения шпуров с диаметром 27, 28, и 30 мм. При этом высота (глубина) упора составляет не менее 0,5 мм. Также, например, резьба замковой ступени может быть выполнена крупнозаходной, или узел крепления замковой ступени в штанге может быть выполнен охватываемого типа в виде квадрата или шестигранника с фиксатором или с пазом под шпонку на боковой поверхности или со шлицами на боковой поверхности.

Конструкция корпуса поясняется чертежами, которые не охватывают всех вариантов исполнения корпуса.

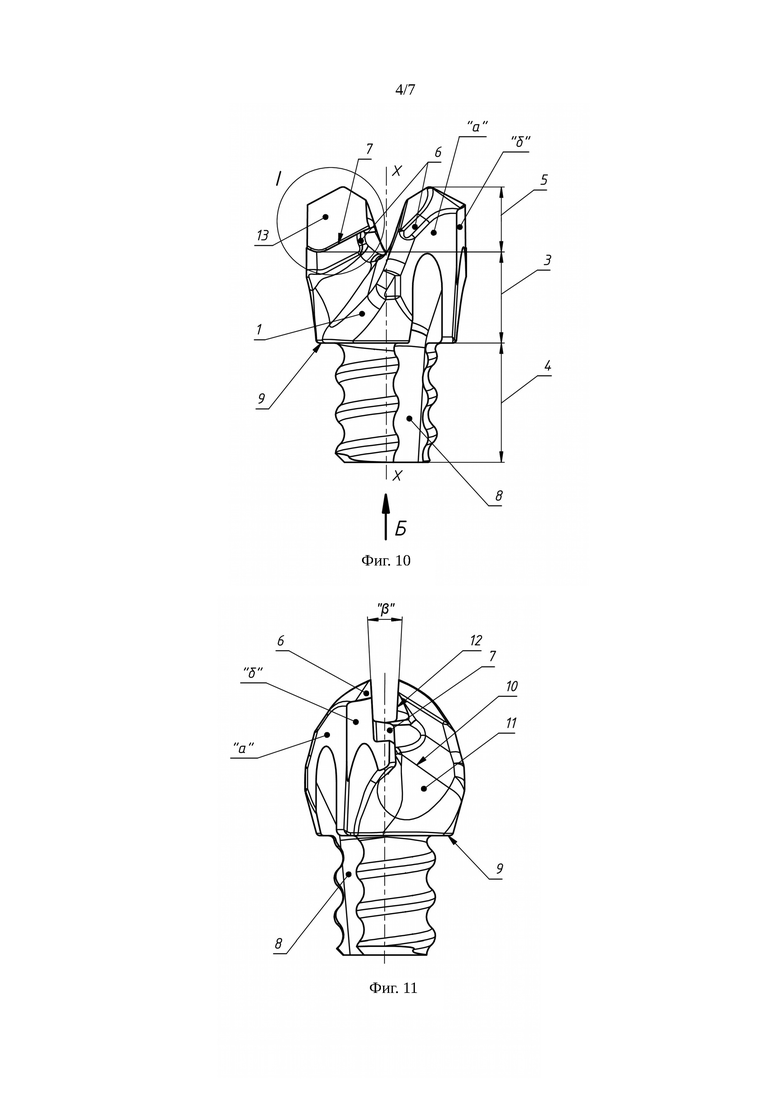

На фиг. 10 показана отливка корпуса спереди с конгруэнтными по углу пластинам площадками;

На фиг. 11 показан вид сбоку отливки корпуса;

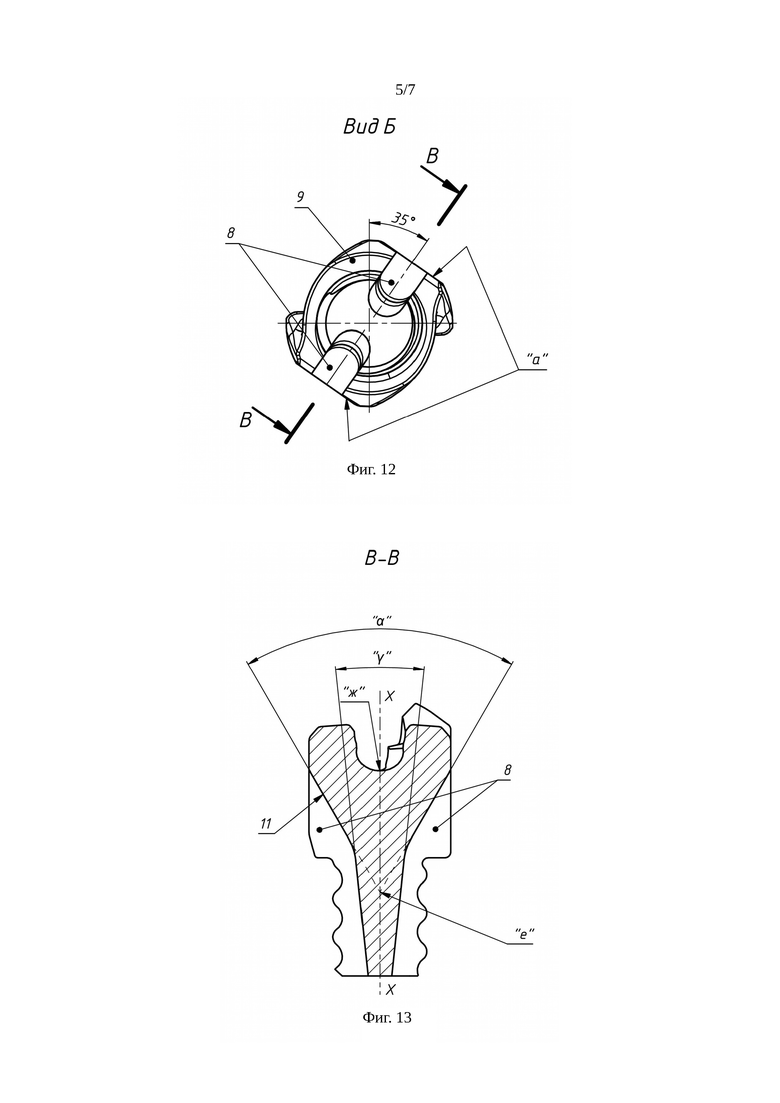

На фиг. 12 показан вид Б отливки корпуса;

На фиг 13 показано сечение В-В (повернуто) отливки корпуса вдоль каналов орошения;

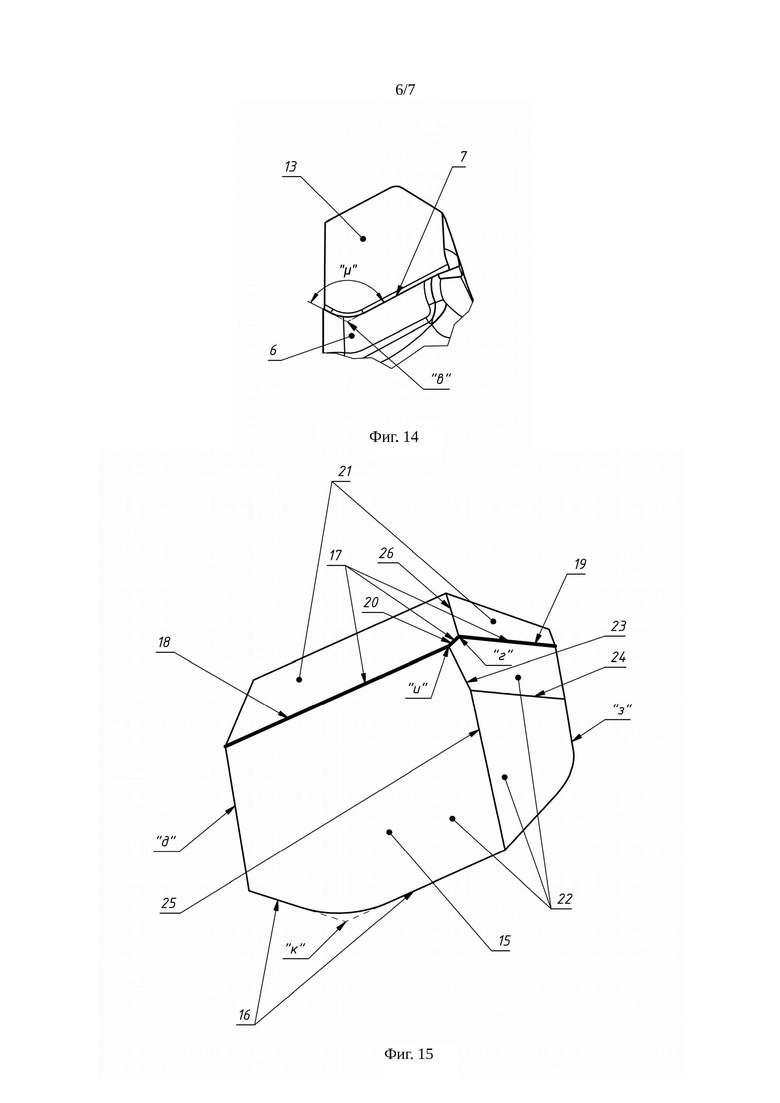

На фиг. 14 показан элемент «I» пера ступени резания в отливке с наружным упором для твердосплавной пластины;

Конструкция корпуса выполнена следующим образом.

Корпус (1) для резца выполняют, например, точным литьем или литьем по выплавляемым моделям, порошковой металлургии или путем применения аддитивных технологий, и технология изготовления корпуса не требует последующей механической обработки, как это требуется выполнять при, например использовании технологии, когда сначала получают термообработанную штампованную или литую заготовку. Точное литье дает возможность изготовить корпус как цельную деталь без последующего соединения отдельных его частей, как это, например, приходится делать при объемной штамповке, и без последующей механической обработки, которую приходится осуществлять, если сначала получают литую заготовку детали.

Корпус (1) сразу выполняют в виде пространственно-объемной фигуры, образующей многогранник, снабженный ребрами и плоскостями, снабженный каналами орошения и плоскими гранями. При этом путем термообработки увеличивают твердость материала корпуса готового литого изделия в виде единой детали с мелкозернистой структурой до 50 HRC. Корпус (1) включает ступень резания (5), снабженную перьями (6) с задним углом, ступень экскавации (3) и замковую ступень (4). Ступень экскавации (3) корпуса (1) совместно со ступенью резания (5) переходят в замковую ступень (4). В частном случае замковая ступень (4) образует уступ в виде упорной площадки (9) со ступенью экскавации (3), объединенной со ступенью резания (5). Расчетная величина диаметра упорной площадки (9) позволяет снизить осевые нагрузки на корпус резца и буровую штангу, в которой впоследствии корпус резца размещают. В литой детали корпуса, в зависимости от количества перьев (6), два или три и более ребер пространственно-объемной фигуры выполнены по винтовой линии, проходящей на ступени экскавации (3) и заканчивающейся у замковой ступени (4). Каждая из винтовых линий в поперечном сечении основания ступени экскавации (3) выполнена по расчетному диаметру, в который вписаны все поверхности корпуса замковой ступени (4) (см. фиг.12). В продольном сечении основания ступени экскавации (3) отлитая деталь выполнена по конусу с углом «α», по меньшей мере, 60° по каналам орошения (8) и вершиной в точке пересечения «е», в частном случае находящейся в замковой ступени (4) (см. фиг.13). По каналам орошения (8) из буровой штанги подается под давлением вода или воздух, и буровой штыб вместе с водой или воздухом отводится из зоны резания по впадинам ступени экскавации (3) и далее по свободному пространству между стенкой шпура и буровой штанги выводится из шпура. Ступени корпуса могут быть выполнены в различном исполнении, например, они могут быть снабжены промывочными каналами (каналами орошения) (8) в следующем сочетании: ступень экскавации (3) и замковая ступень (4) или ступень резания (5), ступень экскавации (3) и замковая ступень (4).

В сечении на фиг. 9 видно, что замковая ступень (4) по центральной оси Х-Х корпуса (1) сопряжена со ступенью экскавации (3) по выборке (радиусной расточке), стенки которой соединены по радиусу, которая является одновременно каналом орошения (8).

В отливке каналы орошения (8) корпуса (1) выполнены с незамкнутым в поперечном сечении контуром, входящим в границы сечения соответствующей ступени. Так, в частном случае каналы орошения (8) выполнены без выхода на ступень резания (5) или могут быть выполнены с выходом на ступень резания (5) (см. фиг. 10, 11). Также могут быть выполнены каналы орошения (8) корпуса с выходом под перо (6) ступени экскавации (3). Каналы орошения (8) на любой из ступеней могут быть выполнены по винтовой линии или под углом к оси вращения Х-Х. Сами каналы орошения выполнены в виде паза с радиальным основанием, что позволяет выполнить их вместе со всей деталью точным литьем.

В пространственно-объемной фигуре, например на ступени экскавации (3) в представленном варианте исполнения выполнены две плоские грани «а» в виде плоскопараллельных лысок с расстоянием между ними под ключ. Эти лыски могут быть выполнены в виде четырехгранника или шестигранника, основной их функцией является выполнение функции затяжной ступени для демонтажа резца и штанги с помощью разных типоразмеров ключа. Например, эти расстояния рассчитаны под ключ от 21 до 24. Лыски (плоские грани) «а» могут быть выполнены параллельными или не параллельными относительно оси вращения Х-Х, в зависимости от типоразмера гаечного ключа.

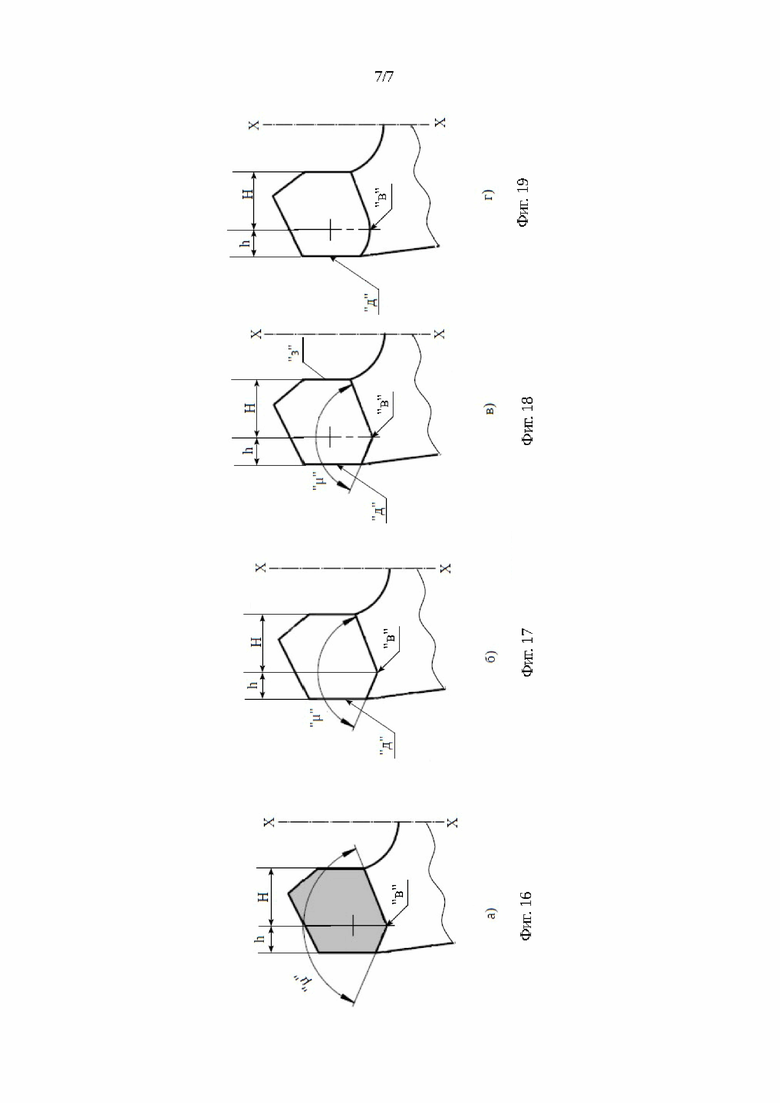

В представленном на чертежах исполнении корпуса ступень резания (5) снабжена двумя перьями (6). Перья выполнены изогнутыми и разделенными на грани. Боковые ребра (10) граней (11) перьев (6) выполнены в продолжение винтовой линии основания ступени экскавации (3). Внутренние ребра (12) граней (11) перьев (6) сопряжены в точке «ж» со ступенью экскавации (3) по радиусной выборке (см. фиг. 13). Каждое перо (6) снабжено фронтальными плоскостями (13), обращенными навстречу друг к другу. В представленном варианте плоскости (13) каждого пера (6) развернуты на угол “β”, относительно друг друга в продольном направлении оси Х-Х корпуса (см. фиг. 11). В частном случае угол “β”, равен 6°. Как в этом, так и в другом исполнении плоскость симметрии может быть одновременно и плоскостью разъема, или она может быть выполнена в другом месте, в зависимости от технологии или может быть выполнена по нескольким плоскостям разъема, в зависимости от сложности формы. Этот угол может варьироваться на угол от положительного в 10° до отрицательного в 20° в зависимости от требований к прочности корпуса, который должен обеспечивать бурение в различных горно-геологических условиях при работе резца либо в мягких грунтах, либо в твердых. В перпендикулярном направлении к плоскости (точка «е») (см. фиг. 13) ступени экскавации (3) они развернуты под углом 35° граней (11) перьев (6) (см. фиг. 12). Фронтальные плоскости (13) граней (11) каждого пера (6) выполнены конгруэнтными к твердосплавной пластине (2), с которой они сопрягаются и снабжены по нижнему краю V-образной площадкой (7) в виде упора (см. фиг. 14). Площадка (7) выполнена как V-образный упор и является взаимозаменяемым для твердосплавных пластин разного типоразмера для резцов диаметром 27, 28, и 30 мм. Глубина впадины (площадки) (7) упора должна составлять не менее 0,5 мм. Вертикальные стенки упора по нижнему краю повторяют нижний край пластины (2). Например, расстояние от точки перегиба «в» упора до края площадки (7), который обращен к оси Х-Х резца, соответствует аналогичному расстоянию «Н» у пластины (2). Это расстояние всегда одинаково для универсального корпуса резца независимо от ширины пластины (2). V-образный угол “μ” между стенками впадины должен соответствовать пластине (2), а галтель в их точке перегиба «в» могут не совпадать. Поскольку пластина (2) упирается в стенки упора и центрируется относительно точки перегиба, то внешние размеры «h» пластины, обращенные наружу корпуса (от оси Х-Х) не имеют значения (см. фиг. 16, 17, 18, 19), так как она может не совпадать с наружным краем площадки (7).

Замковая ступень (4) выполнена охватываемого типа с поверхностью под узел крепления. Эта поверхность формируется одновременно со всей отливкой. Снабжена в представленном варианте исполнения двумя сформированными продольными каналами орошения (8), которые выполнены на всю длину замковой ступени (4) и сопряжены с каналами орошения (8) ступени экскавации (3). Этот канал в верхней части может быть продлен на одну или две ступени корпуса. По основанию каналов (8) замковой ступени (4) в сечении по плоскости разъема отливки (см. фиг.13) в продольном направлении Х-Х они образуют в частном случае конус с углом «γ» равным 12°. В сечении этот угол может варьировать от 0 до 40°, зависимости от требований к прочности на срез в ступени экскавации и замковой ступени.

По наружной боковой поверхности замковая ступень (4) выполнена охватываемого типа. На наружной поверхности в представленном варианте выполнена крупнозаходная резьба для крепления резца в штанге. Однако может быть использован и другой узел крепления в штанге, например, с помощью квадрата или шестигранника с фиксатором, или с помощью шпонки, тогда соответственно, на боковой поверхности в отливке будет выполнено углубление под шпонку или выполнены шлицы.

Полученная единая отлитая деталь корпуса позволяет за одну технологическую операцию получить деталь корпуса, которая не требует дополнительных технологических операций, как механической обработки, так и сборочной. При этом путем термообработки достигается получение мелкозернистой структуры основного металла, что существенно увеличивает прочность корпуса на срез. V-образный угол упора, который выполнен в виде впадины, позволяет центрировать пластину в корпусе и производить автоматическую пайку без применения калибр-колец. Таким образом, корпус снабжают универсальным упором для фиксации на корпусе твердосплавных пластин под резец с различными пластинами под диаметр в диапазоне, например, от 27 до 30 мм, обеспечивая при этом стабильный диаметр резца независимо от допуска на ширину пластины. Это позволяет обеспечить унификацию резцов. Таким образом, конструкция корпуса обеспечивает возможность быстрой замены твердосплавных пластин на корпусе унифицированного резца и, соответственно, унификацию по типоразмерам твердосплавных пластин для резцов различного диаметра. Отсутствие дополнительной обработки корпуса обеспечивает повышение технологичности и снижения трудоемкости изготовления резца и его обслуживания.

Пластина применяется в буровых резцах для бурения шпуров на буровых установках. Пластины выполнены твердосплавными и являются унифицированными для резцов, с диапазоном допусков по размеру по ширине не превышающим 3-5 мм.

Из уровня техники известна полезная модель «Резец для бурения углей и мягких горных пород», патент RU 39 357, опубл.27.07.2004, МПК E21B 10/00 E21C 35/00, у которого ступени резания оснащены твердосплавными пластинами с передними отрицательными углами резания и кусочно-линейными внешними и внутренними участками лезвий. Однако предназначена для бурения мягких пород, и конструкция рассчитана на наименьшие усилия с наименьшей энергоемкостью и затратами мощности. Имеет значительно большую площадь рассечки, что затрудняет проникание резца в забой. Не обеспечивает повышение скорости вращения и возможности быстрой замены твердосплавных пластин разных типоразмеров.

Известна полезная модель «Резец для вращательного бурения », патент RU 64 256, опубл.27.06.2007, МПК E21B 10/00, снабженный пластиной, выполненной с возможностью ее замены, и имеющей фиксирующий элемент, проходящий через поверхность пера со стороны режущей кромки. Позволяет снизить стоимость бурения за счет возможности замены одного или двух перьев новыми, без замены резца полностью, что позволяет увеличить срок службы резца. Однако замена происходит не именно пластины, а режущей ступени или ее части в целом. Не позволяет обеспечить унификацию по типоразмерам твердосплавных пластин для резцов различного диаметра за счет возможности быстрой замены твердосплавных пластин разных типоразмеров.

Наиболее близким по геометрии пластины техническим решением, выбранным за прототип, является полезная модель «Резец для бурения шпуров», патент RU 59 688, опубл 27.12.2006, МПК E21B 3/00, содержащая пластину с наибольшей режущей площадкой сечения твердосплавной пластинки, выполненной внутри толщины пластины, а режущее лезвие образуется по высоте и ширине пластинки в виде клина. Обеспечивает существенное увеличение прочности режущей кромки перьев резца. Непосредственно режущая кромка пластины оказывается непрочной, что приводит к ее выкрашиванию (сколам) даже при незначительных нагрузках на резец. Кроме того, фронтальная сторона пластины параллельна тыльной площадке, т.е. площадь соприкосновения пластины с телом корпуса резца приводит к недостаточной прочности крепления пластины к корпусу резца. Пластины не имеют унифицированного наружного упора, позволяющего производить быструю замену твердосплавных пластин разных типоразмеров на резце и унификацию по типоразмерам твердосплавных пластин для резцов различного диаметра. Это приводит к невозможности повышения скорости вращения резца, и, как следствие, повышения производительности резца.

Изобретательской задачей является изготовление твердосплавных пластин для буровых резцов, геометрия которых позволяет применить более износостойкий состав твердого сплава и сохранить режущую кромку, понижающий процент сколов при повышенной скорости вращения и подачи резца при бурении, что повысит скорость бурения и ресурс резца. Пластина должна обеспечивать калибровку шпура за счет увеличенной боковой режущей грани и должна быть снабжена наружным универсальным для всех типоразмеров пластины упором для фиксации в корпусе резца при смене пластины без замены самого корпуса при автоматической пайке к нему без применения калибр- колец.

Конструкция твердосплавной пластины обеспечивает следующий технический результат: повышение скорости вращения резца, что повышает производительность;

-возможность быстрой и удобной замены твердосплавных пластин разных типоразмеров на резце; унификацию по типоразмерам твердосплавных пластин для резцов различного диаметра.

Заявленный технический результат обеспечен за счет того, что твердосплавная пластина выполнена многоугольной формы, с режущей гранью в виде пространственной ломаной линии, которая в сечении пластины образует клин (угол). Новым является то, что пластина имеет форму выпуклого геометрического тела, образующего с тыльной стороны плоскость, а с фронтальной стороны - многогранник, образованный режущей кромкой в виде пространственной ломаной линии, состоящей из трех участков c двумя точками перегиба в виде вершин, к которой примыкает фронтальная сторона (поверхность), разделенная на соответствующие передние грани, главную и вспомогательную передние, т.е. к которой примыкают задние грани пластины. Одна точка перегиба (вспомогательная вершина) режущей кромки формирует ребро, разделяющее поверхность фронтальной стороны пластины на смежные главную и вспомогательные передние грани с образованием выпуклого угла. При этом вспомогательная передняя грань фронтальной стороны, содержащая точки перегиба в виде вершин режущей кромки выполнена с отрицательным углом относительно главной передней грани. Другая точка перегиба (вершина) формирует второе ребро, разделяющее заднюю грань пластины на смежные главную и вспомогательную задние гран с выпуклым углом. Углы между задними (главными и вспомогательными) гранями и передними (главными и вспомогательными) гранями фронтальной поверхности определены расчетным путем, а высота между точками перегиба (вершинами) выполнена меньше толщины срезаемой стружки, причем все грани фронтальной стороны, которые разделяются ребрами на смежные грани, образуют выпуклый угол, как в поперечном сечении, так и в продольном сечении пластины. Упорная кромка пластины выполнена в виде плоскостей, нормально расположенных к плоскости тыльной стороны пластины и развернутых одна относительно другой на угол, сопряженный в точке перегиба галтелью. В частном случае исполнения угол, плоскости которого сопряжены в точке перегиба, выполнен в виде радиуса от 0,1 мм до 10 мм. Например, угол сопряжения плоскостей, нормально расположенных к плоскости тыльной стороны пластины, составляет от 90 до 170° и конгруентен в точке перегиба радиусному упору корпуса резца. Тыльная сторона пластины выполнена, например в виде многогранника с боковыми поверхностями «д» и «з», расстояние между боковых поверхностей «д» двух перьев составляет 27 или 28 или 30 мм (см. фиг. 11). Расстояние между точкой перегиба «в» и вспомогательной боковой гранью пластины, обращенной к оси У-У вращения резца постоянно для всех типоразмеров пластин.

Конструкция пластины и различные исполнения ее углов и точек перегиба поясняются чертежами.

На фиг. 15 показаны грани фронтальной поверхности с упорной кромкой и режущей кромкой между задней и передней гранями фронтальной поверхности пластины в виде пространственной ломаной линии, установленные в корпусе;

На фиг. 16 показаны исполнения упоров пластины в корпусе при условии h<Н: на пластине выполнены две прямые, сопряженные радиусом, на корпусе выполнены две прямые с точкой перегиба и идентичным углом μ;

На фиг. 17 показаны исполнения упоров пластины в корпусе при условии h<Н на пластине и на корпусе выполнены две прямые с точкой перегиба и идентичным углом μ;

На фиг. 18 показаны исполнения упоров пластины в корпусе при условии h<Н на пластине и на корпусе выполнены две прямые с идентичным углом μ и сопряженные радиусом;

На фиг. 19 показаны исполнения упоров пластины в корпусе при условии h<Н на пластине и на корпусе выполнены прямая с сопряженным радиусом;

Конструкция пластины выполнена следующим образом.

Пластина (2) имеет две поверхности тыльную (14) и фронтальную (15) (фиг. 5). Тыльная поверхность (14) выполнена плоской. Снизу тыльная поверхность (14) имеет боковое ребро (16), у которого есть точка перегиба «к». Эта точка перегиба может разделять ребро (16) в разных соотношениях относительно краев пластины (см. фиг. 16, 17, 18, 19). Расстояние «H» от точки «к» до внутреннего края «з» пластины (2), обращенной к оси резца Х-Х должно быть постоянно при всех типоразмерах платины. Расстояние «h» от точки «к» до наружного края «д» пластины (2) может варьироваться в пределах с допусками до 3 мм для разных типоразмеров пластин. Расстояние «h» ограничено только тем, чтобы эта грань касалась стенки шпура. По точке «к» пластина центрируется с упорной площадкой (13) корпуса резца (1). Вокруг точки «к» ребро (16) может быть выполнено как радиусу, так и просто в этой точке выполнено закругление галтелью под углом.

Фронтальная поверхность (15) выполнена в форме выпуклого геометрического тела, в верхней части поверхности проходит режущая кромка (17) в виде пространственной ломаной линии, которая в сечении пластины образует клин (угол). Эта режущая кромка имеет несколько точек перегиба «и», «г». Режущая кромка (17) разделена этими точками перегиба на три разновеликие участка: наружный участок (18), который обращен к наружному краю «д» пластины, участок (19), который обращен к внутреннему краю «з» пластины, и внутренний участок (20), расположенный между участком (18) и (19). Длина (величина) участка (20) определена исходя из расчетной глубины врезания резца в породу. Ломаная линия режущей кромки (17) изогнута в пространстве в двух плоскостях, за счет чего при подаче резца на забой нагрузки от срезаемой породы воспринимаются точками «и» - «г», что существенно увеличивает как производительность резца, так и его устойчивость к выкрашиванию режущего края. Участок (20) развернут относительно участков (18) и (19) под углом, который определяют исходя из твердости породы, а его длина - исходя из требуемого усилия на срез и скорости подачи резца - удельная подача V в шпур. Соотношение длины участков (18) и (19) может варьироваться. Они могут быть равны, участок (18) может быть больше участка (19) и наоборот. Это продиктовано горно-геологическими условиями, например плотностью грунтов, наличием в нем трещин и т.п.

Фронтальная поверхность (15) пластины (2) разделена на грани - задняя грань (21) и передняя грань (22) (фиг. 4 и 15). Между главной задней (21) и передней (22) гранями угол заострения «g» в представленном варианте составляет 74°. При этом передний угол «ω», как показано на фиг. 5, 6, 7 вариантах, может быть относительно оси вращения резца Х-Х как положительным, так и нулевым или отрицательным.

Передняя грань (22) фронтальной поверхности (15) разделена также на грани соответствующими ребрами с выпуклым углом. Ребро (23) образует выпуклый угол. А ребра (24) и (25) имеют выпуклые углы, которые определяются исходя из горно-геологических условий.

Задняя главная грань (21) фронтальной поверхности (15) разделена также на грани ребром (26) с выпуклым углом.

Такая форма фронтальной поверхности (15) позволяет максимально усилить пластину (2) без того, чтобы она задела стенки шпура и при этом срезаемый пласт легко удаляется при помощи каналов орошения (8). Конструкция пластины позволяет прочно соединяться с корпусом (1) резца без нарушения прочности крепления.

Конструкция пластины работает следующим образом.

Пластину размещают на упорной площадке (7) корпуса (1) резца и припаивают с помощью пайки. При этом на одном типоразмере корпуса резца можно разместить пластины с разной шириной. Таким образом, на одном унифицированном корпусе резца можно изготовить резцы для сверления шпура разного (требуемого диаметра). Например, 27 или 28, или 30 мм. Это удобно, так как при достаточной прочности на выкрашивание режущей кромки пластины на одном и том же корпусе резца возможно переставить пластины из определенного типоряда без дополнительных затрат времени.

В силу того, что высота между точками перегиба «и», «г» выполнена меньше толщины срезаемой стружки, лезвие воспринимает нагрузку двумя вершинами точек перегиба и обеспечивает значительно более высокие показатели по стойкости.

Поскольку фронтальная поверхность пластины разделена на грани, которые разделяют фронтальную поверхность ребрами на смежные грани, эти грани образуют выпуклый угол как в поперечном сечении, так и в продольном сечении пластины. Упорная кромка пластины, выполненная в виде V-образных плоскостей, нормально расположенных к плоскости тыльной стороны пластины и развернутых одна относительно другой на угол позволяют без калибр-колец в автоматическом режиме быстро произвести смену пластины на резце.

Таким образом, можно добиться одновременно значительно более высоких показателей по стойкости, повышая производительность, возможности быстрой замены твердосплавных пластин разных типоразмеров на резце и применить унификацию по типоразмерам твердосплавных пластин для резцов различного диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕТЫРЕХСТУПЕНЧАТЫЙ ТРЕХЛЕЗВИЙНЫЙ БУРОВОЙ РЕЗЕЦ ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ ШПУРОВ | 2014 |

|

RU2558097C1 |

| РЕЗЕЦ ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 1993 |

|

RU2078192C1 |

| Буровой резец | 2017 |

|

RU2709900C2 |

| Буровой резец | 1985 |

|

SU1399446A1 |

| Буровой резец для вращательного бурения шпуров | 2016 |

|

RU2647519C1 |

| РЕЖУЩАЯ ПЛАСТИНА БУРОВОГО РЕЗЦА | 2019 |

|

RU2726017C1 |

| Буровой резец вращательного действия | 2023 |

|

RU2805437C1 |

| РЕЗЕЦ ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 2000 |

|

RU2167259C1 |

| РЕЗЕЦ ДЛЯ БУРЕНИЯ ШПУРОВ | 2001 |

|

RU2212510C2 |

| РЕЗЕЦ ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 1992 |

|

RU2047724C1 |

Группа изобретений относится к буровому резцу, корпусу бурового резца и твердосплавной пластине бурового резца. Буровой резец включает в себя корпус и твердосплавные пластины, корпус состоит из ступени резания, зажимной ступени и замковой ступени, на перьях ступени резания крепят твердосплавные пластины. Перья ступени резания снабжены относительно продольной оси резца площадками, которые выполнены конгруэнтными к соответствующей твердосплавной пластине, а замковая ступень выполнена охватываемого типа. Корпус выполнен в виде цельной детали с продольными каналами орошения открытого типа. Зажимная ступень включена в ступень экскавации. Замковая ступень со ступенью экскавации образует уступ. На перьях ступени резания расположены площадки, на каждой из которых размещают по твердосплавной пластине. В площадке две сопряженные галтелью прямые стенки выполнены в виде упора под пластину и сориентированы относительно точки перегиба V-образно. Каждая площадка выполнена в виде центрирующей впадины с прямыми стенками, сопряженными радиусом в точке перегиба под одинаковым радиусом с пластиной и идентичным пластине углом. Точка перегиба на площадке смещена к наружной поверхности площадки таким образом, что расстояние от внутренней поверхности пластины до точки перегиба постоянно для всех типоразмеров пластин, и наружная поверхность каждой пластины смещена к наружной поверхности резца от его центральной оси на величину, зависящую от типоразмера пластины, а вершина точки врезания резца в горную породу смещена в продолжение задней поверхности соответствующего пера. Технический результат заключается в возможности быстрой замены твердосплавных пластин на корпусе унифицированного резца. 3 н. и 24 з.п. ф-лы, 19 ил.

1. Буровой резец, включающий в себя корпус и твердосплавные пластины, корпус состоит из ступени резания, зажимной ступени и замковой ступени, на перьях ступени резания крепят твердосплавные пластины; перья ступени резания снабжены относительно продольной оси резца площадками, которые выполнены конгруэнтными к соответствующей твердосплавной пластине, а замковая ступень выполнена охватываемого типа, отличающийся тем, что корпус выполнен в виде цельной детали с продольными каналами орошения открытого типа, зажимная ступень включена в ступень экскавации, и замковая ступень со ступенью экскавации образуют уступ, на перьях ступени резания расположены площадки, на каждой из которых размещают по твердосплавной пластине, в площадке две сопряженные галтелью прямые стенки выполнены в виде упора под пластину и сориентированы относительно точки перегиба V-образно, каждая площадка выполнена в виде центрирующей впадины с прямыми стенками, сопряженными радиусом в точке перегиба под одинаковым радиусом с пластиной и идентичным пластине углом, причем точка перегиба на площадке смещена к наружной поверхности площадки таким образом, что расстояние от внутренней поверхности пластины до точки перегиба постоянно для всех типоразмеров пластин, и наружная поверхность каждой пластины смещена к наружной поверхности резца от его центральной оси на величину, зависящую от типоразмера пластины, а вершина точки врезания резца в горную породу смещена в продолжение задней поверхности соответствующего пера.

2. Буровой резец по п. 1, отличающийся тем, что фронтальная грань пластины расположена с отрицательным, или с положительным, или с нулевым углом относительно оси вращения резца.

3. Буровой резец по п. 1, отличающийся тем, что угол заострения пластины равен 74°.

4. Буровой резец по п. 1, отличающийся тем, что перья ступени резания снабжены относительно продольной оси резца симметричными площадками.

5. Корпус бурового резца по п. 1, отличающийся тем, что выполнен литым, снабжен каналами орошения и плоскими гранями и включает: ступень резания, снабженную перьями с задним углом, и замковую ступень, и единый корпус дополнительно снабжен ступенью экскавации, которая совместно со ступенью резания переходит в замковую ступень, ступень экскавации совместно со ступенью резания корпуса выполнены в виде пространственно-объемной фигуры, образующей многогранник, снабженный ребрами и плоскостями, по меньшей мере два ребра пространственно-объемной фигуры выполнены по винтовой линии, проходящей на ступени экскавации и заканчивающейся у замковой ступени, каждая из винтовых линий в поперечном сечении основания ступени экскавации выполнена с расчетным диаметром, а в продольном сечении основания ступень экскавации выполнена по конусу с углом по меньшей мере 60° и вершиной в точке пересечения основания ступени экскавации, по меньшей мере две ступени снабжены промывочными каналами, при этом замковая ступень по центральной оси сопряжена со ступенью экскавации по выборке, стенки которой соединены по радиусу, ступень резания снабжена по меньшей мере двумя перьями, выполненными изогнутыми и разделенными на грани, боковые ребра граней перьев выполнены в продолжение винтовой линии основания ступени экскавации, внутренние ребра граней перьев разведены на угол с вершиной угла в точке сопряжения со ступенью экскавации по выборке, а каждое перо снабжено плоскостями, обращенными навстречу друг к другу, плоскости граней каждого пера развернуты относительно друг друга в продольном направлении плоскости симметрии на угол от положительного в 10° до отрицательного в 20°, площадки фронтальных плоскостей граней каждого пера выполнены конгруэнтными к твердосплавной пластине, с которой они сопрягаются, и снабжены по нижнему краю радиусным упором, при этом указанный радиусный упор является V-образным и образует впадину с радиусом в точке перегиба, служащую упором для твердосплавной пластины, замковая ступень выполнена охватываемого типа с поверхностью под узел крепления и снабжена по меньшей мере одним продольным каналом орошения, сопряженным с каналом орошения ступени экскавации, и по меньшей мере один канал в верхней части продлен по меньшей мере на одну ступень корпуса, а по основанию радиусных пазов каналов замковой ступени в продольном направлении каналы образуют конус с углом в диапазоне от 0 до 40°.

6. Корпус бурового резца по п. 5, отличающийся тем, что замковая ступень образует уступ со ступенью экскавации, объединенной со ступенью резания.

7. Корпус бурового резца по п. 5, отличающийся тем, что каждая из винтовых линий в поперечном сечении основания ступени резания имеет диаметр, соответствующий диаметру или типоразмеру резца.

8. Корпус бурового резца по п. 5, отличающийся тем, что по меньшей мере две плоские грани пространственно-объемной фигуры корпуса выполнены в виде плоскопараллельных лысок с расстоянием между ними под ключ.

9. Корпус бурового резца по п. 5, отличающийся тем, что по меньшей мере две плоскости пространственно-объемной фигуры выполнены в виде непараллельных лысок под разные типоразмеры ключа с расстоянием между ними от 21 до 24.

10. Корпус бурового резца по п. 5, отличающийся тем, что каналы орошения корпуса выполнены с незамкнутым в поперечном сечении контуром, входящим в границы сечения соответствующей ступени.

11. Корпус бурового резца по п. 10, отличающийся тем, что каналы орошения корпуса выполнены без выхода на ступень резания.

12. Корпус бурового резца по п. 10, отличающийся тем, что каналы орошения корпуса выполнены с выходом на ступень резания.

13. Корпус бурового резца по п. 12, отличающийся тем, что каналы орошения корпуса выполнены с выходом под перо ступени резания.

14. Корпус бурового резца по п. 5, отличающийся тем, что каналы орошения выполнены в виде паза с радиальным основанием.

15. Корпус бурового резца по п. 5, отличающийся тем, что V-образный упор выполнен взаимозаменяемым для твердосплавных пластин разного типоразмера для резцов диаметром 27, 28 и 30 мм.

16. Корпус бурового резца по п. 15, отличающийся тем, что высота упора составляет не менее 0,5 мм.

17. Корпус бурового резца по п. 5, отличающийся тем, что замковая ступень выполнена охватываемого типа с резьбой на боковой поверхности.

18. Корпус бурового резца по п. 5, отличающийся тем, что замковая ступень выполнена охватываемого типа в виде квадрата.

19. Корпус бурового резца по п. 5, отличающийся тем, что замковая ступень выполнена охватываемого типа в виде шестигранника с фиксатором.

20. Корпус бурового резца по п. 5, отличающийся тем, что корпус снабжен гранями под типоразмеры ключа.

21. Корпус бурового резца по п. 5, отличающийся тем, что плоскости граней каждого пера в перпендикулярном направлении к плоскости ступени экскавации развернуты под углом 35° от линии, соединяющей верхние точки граней перьев.

22. Корпус бурового резца по п. 5, отличающийся тем, что по основанию каналов замковой ступени в сечении замковой ступени в продольном направлении каналы орошения образуют конус с углом 12°.

23. Твердосплавная пластина по п. 1, выполненная многоугольной формы, с режущей гранью в виде пространственной ломаной линии, которая в сечении пластины образует клин, отличающаяся тем, что пластина имеет форму выпуклого геометрического тела, образующего с тыльной стороны плоскость, а с фронтальной (передней) стороны – многогранник, образованный режущей кромкой в виде пространственной ломаной линии, состоящей из трех участков c двумя точками перегиба, к которой примыкает фронтальная сторона, разделенная на соответствующие передние грани – главную и вспомогательную передние, к которой примыкают задние грани пластины, одна точка перегиба режущей кромки формирует ребро, разделяющее поверхность фронтальной стороны пластины на смежные главную и вспомогательные грани с образованием выпуклого угла, при этом вспомогательная передняя грань фронтальной стороны, содержащая точки перегиба в виде вершин режущей кромки, выполнена с отрицательным углом относительно главной передней грани, другая точка перегиба формирует второе ребро, разделяющее заднюю грань пластины на смежные главную и вспомогательную задние грани с выпуклым углом, углы между задними и передними гранями фронтальной поверхности определены расчетным путем, а высота между точками перегиба выполнена меньше толщины срезаемой стружки, причем все грани фронтальной стороны, которые разделяются ребрами на смежные грани, образуют выпуклый угол как в поперечном сечении, так и в продольном сечении пластины; упорная кромка пластины выполнена в виде плоскостей, нормально расположенных к плоскости тыльной стороны пластины и развернутых одна относительно другой на угол, сопряженный в точке перегиба галтелью.

24. Твердосплавная пластина по п. 23, отличающаяся тем, что угол сопряжения плоскостей в точке перегиба выполнен в виде радиуса от 0,1 до 10 мм.

25. Твердосплавная пластина по п. 23, отличающаяся тем, что угол сопряжения плоскостей, нормально расположенных к плоскости тыльной стороны пластины, составляет от 90 до 170° и конгруэнтен в точке перегиба радиусному упору корпуса резца.

26. Твердосплавная пластина по п. 23, отличающаяся тем, что тыльная сторона пластины выполнена в виде многогранника с боковыми поверхностями, расстояние между которыми составляет 27 или 28, или 30 мм.

27. Твердосплавная пластина по п. 23, отличающаяся тем, что расстояние между точкой перегиба режущей кромки и вспомогательной боковой гранью пластины, обращенной к оси вращения резца, постоянно для всех типоразмеров пластин.

| СПОСОБ РЕГУЛИРОВАНИЯ ЧУВСТВИТЕЛЬНОСТИ ИНДИКАТОРНОЙ СХЕМЫ ЗАПУСКА | 0 |

|

SU164904A1 |

| RU 59688 U1, 27.12.2006 | |||

| РЕЗЕЦ ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 2004 |

|

RU2258792C1 |

| ЧЕТЫРЕХСТУПЕНЧАТЫЙ ТРЕХЛЕЗВИЙНЫЙ БУРОВОЙ РЕЗЕЦ ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ ШПУРОВ | 2014 |

|

RU2558097C1 |

| Коллоидальный диэлектрик | 1939 |

|

SU64256A1 |

| Способ изготовления составных астрономических зеркал | 1932 |

|

SU39357A1 |

| Способ разъемного крепления пластин-резцов с одним или двумя сверхтвердыми внешними слоями и твердосплавной подложкой | 2018 |

|

RU2694644C2 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Улей | 1981 |

|

SU965406A1 |

Авторы

Даты

2023-12-08—Публикация

2022-10-14—Подача