В связи с трудностью изготовления сплошных астрономических зеркал большего диаметра известны способы изготовления зеркал, состоящих из сравнительно тонкой зеркальной пластины, которую для придания жесткости скрепляют при помощи стеклянных тел с другой тонкой стеклянной пластиной.

По предлагаемому способу изготовления астрономических зеркал составляющие элементы зеркал выполняются в виде однообразных пустотелых запаянных стеклянных заготовок (шаров, призм, пирамид и т. и.), которые укладывают в закрываемую форму, диаметром равную изготовляемому зеркалу, и нагревают до температуры размягчения стекла; под давлением заключенного в за-паянных заготовках воздуха, последние увеличиваются в объеме, деформируются и спаиваются между собою, образуя общий массив.

В видоизмененном способе запаянные стеклянные заготовки укладываются на стеклянную пластину, которая помещена в форме и с которой они при нагревании спаиваются.

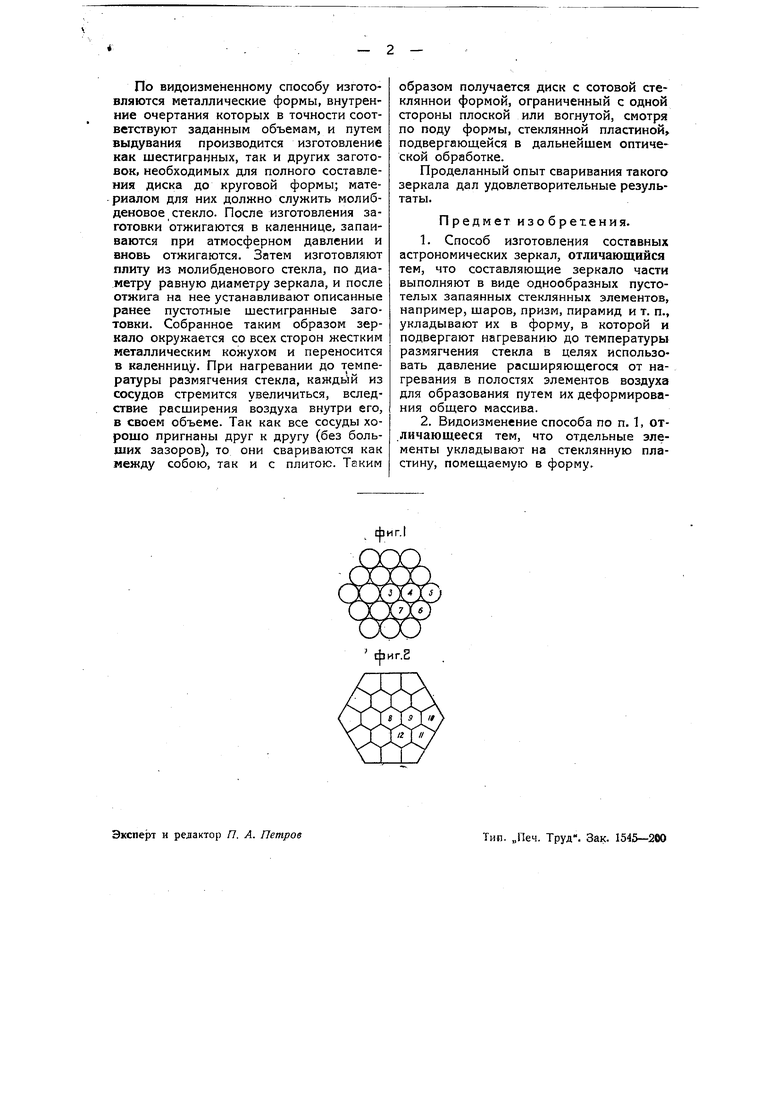

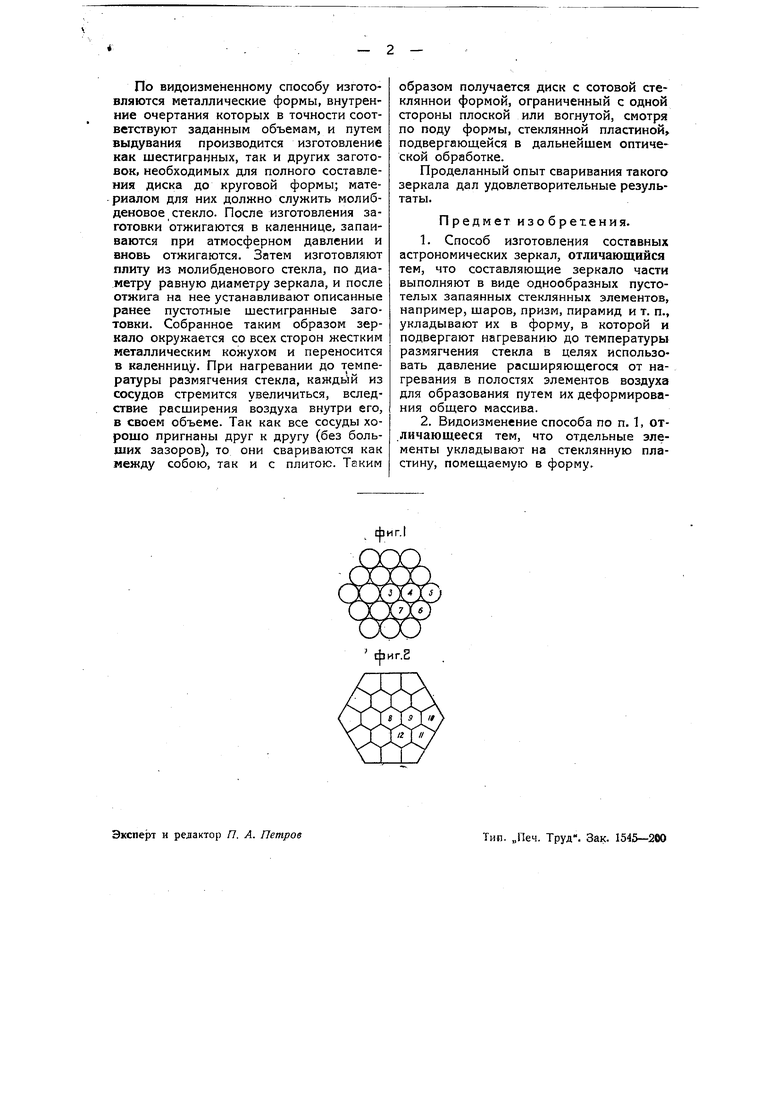

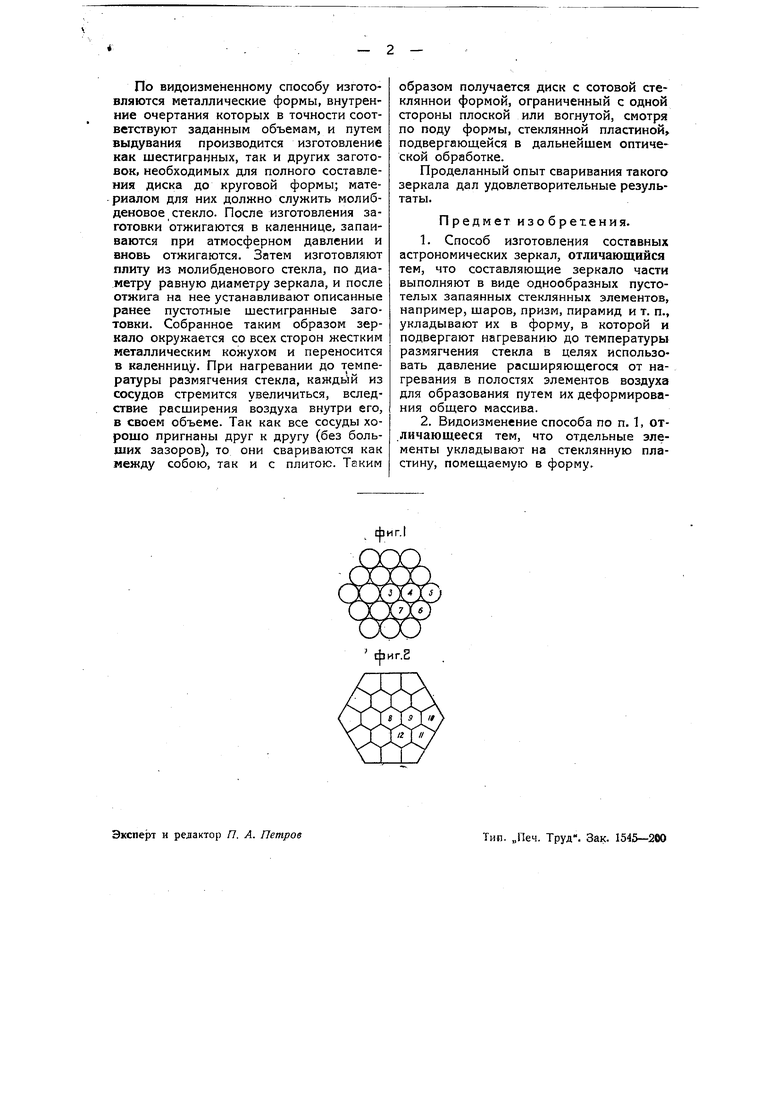

Способ поясняется схематическим чертежом, на котором фиг. 1 изображает уложенные элементы до нагревания и фиг. 2-готовое изделие

(1S8)

На фиг. 1 изображены полые и запаянные почти при атмосферном давлений пирексовые шары 3, 4,5, б, 7..., которые распределяются ровным слоем в приготовленной шестигранной металлической форме, ограниченной сверху и снизу плоскими металлическими крышками. Затем форма жестко свинчивается и переносится в полировочную печь, где температура начинает постепенно повышаться до температуры вязкости пирекса. Так как шары запаяны и ограничены с наружных сторон стенками формы, то вследствие увеличения давления воздуха внутри каждого шара, при повышении температуры в печи до 700°, каждый из шаров, в силу ограничения его шестью шарами, должен деформироваться в шестигранную призму 8, 9, 10, 11, 12..., объем которой будет больше объема шара (фиг. 2). При этом шары спаиваются друг с другом и таким образом получается диск сотовой структуры, ограниченный сверху и снизу плоскими поверхностями. Жесткость его будет очень высока, при легком весе, так что такое зеркало будет плавать на воде. Таким способом можно получить большие плоские зеркала. В случае вогнутых параболических зеркал надо взять один из металлических дисков выпуклым.

По видоизмененному способу изготовляются металлические формы, внутренние очертания которых в точности соответствуют заданным объемам, и путем выдувания производится изготовление как шестигранных, так и других заготовок, необходимых для полного составления диска до круговой формы; материалом для них должно служить молибденовое стекло. После изготовления заготовки отжигаются в каленнице, запаиваются при атмосферном давлении и вновь отжигаются. Затем изготовляют плиту из молибденового стекла, по диаметру равную диаметру зеркала, и после отжига на нее устанавливают описанные ранее пустотные шестигранные заготовки. Собранное таким образом зеркало окружается со всех сторон жестким металлическим кожухом и переносится в каленницу. При нагревании до температуры размягчения стекла, каждь й из сосудов стремится увеличиться, вследствие расширения воздуха внутри его, в своем объеме. Так как все сосуды хорошо пригнаны друг к другу (без больших зазоров), то они свариваются как между собою, так и с плитою. Таким

образом получается диск с сотовой стеклянной формой, ограниченный с одной стороны плоской или вогнутой, смотря по поду формы, стеклянной пластиной, подвергающейся в дальнейшем оптической обработке.

Проделанный опыт сваривания такого зеркала дал удовлетворительные результаты.

Предмет изобретения.

1.Способ изготовления составных астрономических зеркал, отличающийся тем, что составляющие зеркало части выполняют в виде однообразных пустотелых запаянных стеклянных элементов, например, шаров, призм, пирамид и т. п., укладывают их в форму, в которой и подвергают нагреванию до температуры размягчения стекла в целях использовать давление расширяющегося от нагревания в полостях элементов воздуха для образования путем их деформирования общего массива.

2.Видоизменение способа по п. 1, от.личающееся тем, что отдельные элементы укладывают на стеклянную пластину, помещаемую в форму.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления составных астрономических зеркал | 1934 |

|

SU43135A1 |

| Способ изготовления составных астрономических зеркал | 1934 |

|

SU42269A1 |

| Способ изготовления экрана электроннолучевой трубки для электростатической записи | 1976 |

|

SU597029A1 |

| Параболический коллиматор и способ его изготовления | 1936 |

|

SU49358A1 |

| Способ изготовления стеклянных ампул и т.п. изделий | 1927 |

|

SU12212A1 |

| ЭЛЕКТРИЧЕСКАЯ ЛАМПА НАКАЛИВАНИЯ С РЕФЛЕКТОРОМ ВНУТРИ КОЛБЫ | 1925 |

|

SU3284A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ МНОГОКАНАЛЬНЫХ КАПИЛЛЯРОВ | 1982 |

|

SU1070854A1 |

| Способ изготовления зонных пластин | 2022 |

|

RU2793078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ МИШЕНИ И ЕЕ ПРИМЕНЕНИЕ | 2006 |

|

RU2353473C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗЕРКАЛА | 1967 |

|

SU203860A1 |

Авторы

Даты

1934-10-31—Публикация

1932-08-17—Подача