Область техники:

Заявленное изобретение относится к области радиоэлектронной техники и микроэлектроники, а также может использоваться в других областях техники и может быть использовано для высокоэффективной очистки подложек, изготовленных из высокочастотных керамических материалов на основе нитрида алюминия, титаната бария (В-20, В-40, В-80) или оксида алюминия (поликор, сапфир, рубин), широко применяемых в различных изделиях ракетно-космического и наземного приборостроения, в частности, при производстве мощных СВЧ приборов и модулей силовой электроники, где предъявляются высокие требования по надежности, качеству, безотказности изделий и миниатюризации элементов и СВЧ - узлов.

Уровень техники:

Развитие микроэлектроники внесло коренные изменения в принципы конструирования радиоэлектронной аппаратуры, основной тенденцией развития которой является повышение степени интеграции - уменьшение размеров элементов и СВЧ -узлов.

Основное требование, предъявляемое к керамическим материалам, используемых в приборах СВЧ-диапазона - это повышенная диэлектрическая проницаемость, обеспечивающая уменьшение размеров микроволновых устройств.

Наиболее полно требованиям современной техники отвечает микроволновая керамика, параметры которой поддаются математическому планированию и технологическому регулированию.

К конструкции и материалу предъявляется ряд требований, вытекающих из необходимости обеспечения заданных электрических параметров и особенностей технологии изготовления пассивных элементов.

Материал подложки должен обладать следующими свойствами и характеристиками:

- малым тангенсом угла диэлектрических потерь;

- высоким и стабильным значением диэлектрической проницаемости;

- высоким сопротивлением изоляции и электрической прочностью;

- высокой теплопроводностью;

- достаточной механической прочностью, обеспечивающей ее целостность при выполнении всего технологического процесса;

- способностью к механической обработке, позволяющей обеспечивать жесткие допуски на линейные размеры;

- согласованностью температурных коэффициентов линейного расширения подложки и нанесенных на нее пленок;

- устойчивостью к воздействию химических реактивов;

- высокой температурной стойкостью.

Перечисленным требованиям в полной мере не может соответствовать какая-либо одна универсальная подложка, в связи с чем, в каждом конкретном случае выбор подложки основывается на компромиссном решении.

Начиная с 1960х годов при разработке СВЧ-микросхем по совокупности факторов преимущественно, применялись материалы на основе оксида алюминия, но по причине низкого показателя теплопроводности и низкого показателя диэлектрической проницаемости в более поздних разработках преимущественно применяются материалы на основе нитрида алюминия и титаната бария. Вышеуказанные материалы отличаются не только эксплуатационными характеристиками, указанными выше, но и механическими (прочность при изгибе, растяжении и сжатии), что усложняет задачу высокоэффективной очистки заготовок, одинаково подходящей к материалам различного состава.

Из уровня техники известен способ очистки поверхности сапфировых подложек, заключающийся в многостадийной последовательной обработки подложек органическими растворами и неорганическими травителями (см. патент РФ на изобретение №2395135).

Недостатками данного метода являются ориентирование на эпитаксию и тематику изготовления полупроводниковых приборов, относимость метода только к подложкам из сапфира, отсутствие меры оценки чистоты поверхности, а также техническая сложность реализации метода очистки и метод контроля чистоты поверхности, требующий редкого и дорогостоящего оборудования.

Из уровня техники известен способ подготовки поверхности подложки из алюмонитридной керамики с отверстиями, сформированными лазерной резкой, под тонкопленочную металлизацию, заключающийся в очистке заготовок в кислотных травителях, смывку кислоты водой и сушку (см. патент РФ на изобретение №2723475).

Недостатками данного метода являются относимость метода только к подложкам из алюмооксидной керамики; ориентирование метода на удаление алюминия из переходных отверстий, а не повышение чистоты поверхности для последующей высокой адгезии слоев нанесенных металлов или полимеров; отсутствие методов оценки степени чистоты поверхности.

Из уровня техники известен способ очистки поверхности подложки, заключающийся в ионной бомбардировке поверхности подложек ионами того же металла, который наносят на поверхность подложки конденсацией его паров (см. патент на изобретение №365335).

Недостатками данного метода являются отсутствие основной операции очистки подложек перед вакуумным напылением, отсутствие методов оценки чистоты поверхности, не возможность применения метода в ситуациях применения керамики без напыления.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ плазмохимической обработки подложек из поликора и ситалла (см. патент РФ на изобретение №2541436).

Недостатками данного метода являются:

- максимальная чистота поверхности 5-8 градусов растекания капли деионизованной воды;

- ограниченная возможность применения метода, ориентированного на морально устаревшие материалы, не охватывающий современные и востребованные виды керамики.

Техническое описание:

Раскрытие изобретения:

Техническим результатом заявленного изобретения являются микроволновые диэлектрические подложки повышенной чистоты с краевым углом смачивания 2-4°. Способ, заявленный в описании настоящего изобретения, позволяет производить очистку подложек, изготовленных из высокочастотных керамических материалов на основе титаната бария, нитрида алюминия или оксида алюминия различного размера, как с односторонней, так и двусторонней полировкой, различной толщины.

Технический результат заявленного изобретения достигается тем, что способ очистки микроволновых диэлектрических подложек, изготовленных из высокочастотных керамических материалов на основе титаната бария, нитрида алюминия или оксида алюминия включает следующие действия:

1. Производят протирку подложек технической бязевой салфеткой, смоченной этиловым спиртом;

2. Производят очистку подложек в ультразвуковой ванне в среде ацетона;

3. Производят промывку подложек в проточной деионизованной воде;

4. Производят очистку подложек в растворе хромпика;

5. Производят промывку подложек в проточной деионизованной воде;

6. Производят очистку подложек в установке плазмохимической обработки;

7. Производят измерение краевого угла смачиваемости на тест-заготовке.

В качестве образцов для исследований выбраны три различных группы подложек, изготовленных, на основе нитрида алюминия AlN, титана бария В-40 и оксида алюминия ВК-100-1 в количестве 5 шт. каждого вида с типовыми размерами 60×48×1 мм двусторонней полировки как самые распространенные и часто встречающиеся. Опыты показали одинаковую эффективность очистки подложек вне зависимости от типа полировки и толщины подложек. В качестве метода оценки чистоты подложки выбран метод краевого угла смачивания с помощью, например, установка SDC-100 или аналогичной. Для измерения краевого угла смачивания допускается применять как деионизованную воду с удельным сопротивлением не менее 18 МОм⋅см, так и дистиллированную воду.

Для установления наиболее эффективного метода очистки проведено несколько опытов для определения наиболее эффективного метода или комбинации методов очистки. Ниже подробно описаны показатели краевого угла смачивания в зависимости от методики очистки подложек.

Все операции с подложками проводят в резиновых напальчниках или перчатках без талька. Все операции по очистке подложек проводят в групповых кассетах для воспроизводимости результатов и достижения одинакового воздействия очистки на все количество очищаемых подложек.

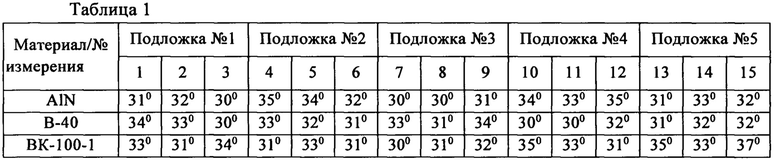

1. Установление краевого угла смачивания на неочищенных подложках.

На подложках без предварительной очистки проведено измерение краевого угла смачивания в трех точках по периметру каждой подложки, данные занесены в таблицу 1.

Средний краевой угол смачивания на предварительно неочищенных подложках составляет 30-35°. Данный опыт проведен для получения данных для сравнения эффективности методов очистки.

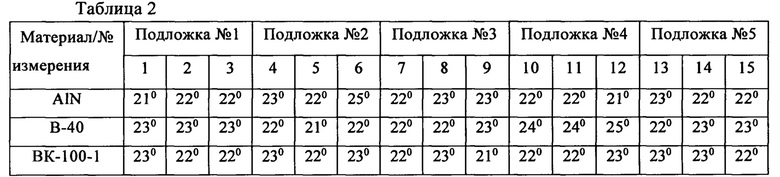

2. Установление краевого угла смачивания на подложках, очищенных механическим методом протирки.

Подложки поочередно протираются технической бязевой салфеткой или аналогичной, смоченной этиловым спиртом. Протирку изделий осуществляют со всех сторон, включая торцы. После протирки подложки комплектуются в групповую кассету. Далее проводится измерение краевого угла смачивания в трех точках по периметру каждой подложки, данные занесены в таблицу 2.

Средний краевой угол смачивания на подложках, обезжиренных механическим методом протирки, составляет 22-24°. Данный метод очистки удаляет преимущественно органические загрязнения на подложках, но не повышает гидрофильность поверхности.

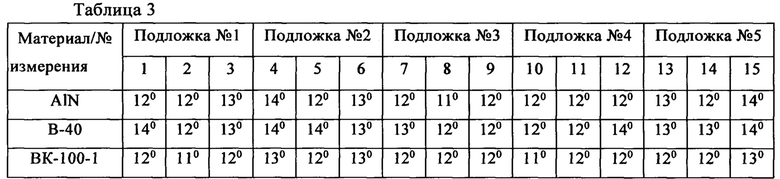

3. Установление краевого угла смачивания на подложках, очищенных комбинацией механического метода протирки и трехступенчатой химической очисткой.

Подложки поочередно протираются технической бязевой салфеткой, смоченной этиловым спиртом. Протирку изделий осуществляют со всех сторон, включая торцы. После протирки подложки комплектуются в групповую кассету, после чего производят химическую очистку подложек трехступенчатым методом ультразвуковой очистки в ацетоне, обработке в хромовой смеси с последующей сушкой в парах изопропилового спирта. После каждого этапа химического воздействия требуется промывать кассету с заготовками в течение 10-20 минут в проточной деионизованной воде с удельным сопротивлением не менее 18 МОм⋅см, при невозможности промывки в проточной воде, допускается 3-5 кратная промывка в емкостях с выдержкой по 3-5 минут в каждой, причем уровень воды должен быть выше уровня подложек на 1-3 см. Далее проводится измерение краевого угла смачивания в трех точках по периметру каждой подложки, данные занесены в таблицу 3.

Средний краевой угол смачивания на подложках, очищенных комбинацией механического метода протирки и трехступенчатой химической очисткой составляет 12-14°. Данный метод очистки как удаляет органические загрязнения, так и повышает гидрофильность поверхности подложек. К недостатку метода можно отнести повышенную трудоемкость операции сушки подложек в парах изопропилового спирта и необходимость применения рабочих мест с вытяжкой.

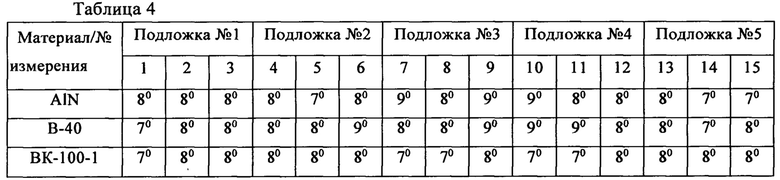

4. Установление краевого угла смачивания на подложках, очищенных комбинацией механического метода протирки и плазмохимической очистки и активации поверхности.

Подложки поочередно протираются технической бязевой салфеткой, смоченной этиловым спиртом. Протирку изделий осуществляют со всех сторон, включая торцы. После протирки подложки комплектуются в групповую кассету, после чего производят плазмохимичесткую очистку подложек с помощью, например, установки плазменной обработки поверхности HPT Henniker или аналогичной. В качестве рабочего газа могут быть использованы азот, аргон, кислород, смесь этих газов, а также атмосферный воздух. Данный опыт проводился в среде смеси газов аргона и кислорода в пропорции 1:4.

Режим очистки будет различаться в зависимости от выбранной установки, в зависимости от мощности источника питания зависит время обработки. При мощности 1500 Вт длительность обработки составит от 2 до 5 минут, при мощности 200 Вт длительность обработки составит от 40 до 50 минут.

После плазмохимической очистки проводится измерение краевого угла смачивания в трех точках по периметру каждой подложки, данные занесены в таблицу 4.

Средний краевой угол смачивания на подложках, очищенных комбинацией механического метода протирки и плазмохимической очистки и активации поверхности составляет 7-9°. Данный метод очистки как удаляет органические загрязнения, так и значительно повышает гидрофильность поверхности подложек.

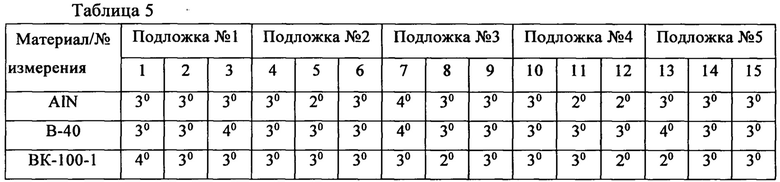

5. Установление краевого угла смачивания на подложках, очищенных комбинацией механического метода протирки, двухступенчатой химической очисткой и плазмохимической очистки, и активации поверхности.

Подложки поочередно протираются технической бязевой салфеткой, смоченной этиловым спиртом. Протирку изделий осуществляют со всех сторон, включая торцы. После протирки подложки комплектуются в групповую кассету, после чего производят химическую очистку подложек двухступенчатым методом ультразвуковой очистки в ацетоне, обработке в хромовой смеси с последующей плазмохимической очисткой подложек. Далее проводится измерение краевого угла смачивания в трех точках по периметру каждой подложки, данные занесены в таблицу 5.

Средний краевой угол смачивания на подложках, очищенных комбинацией механического метода протирки, двухступенчатой химической очисткой и плазмохимической очистки, и активации поверхности составляет 2-4°. Данный комбинированный метод очистки с применением, как химических методов очистки, так и плазмохимических максимально удаляет органические загрязнения и максимально повышает гидрофильность поверхности подложек. Так же из метода химической очистки был удален этап сушки в парах изопропилового спирта, так как он не показал дополнительного эффекта очистки в совокупности с плазмохимической очисткой.

Исходя из проведенных исследований, выявлено, что способ очистки подложек описанный в примере №5 оказался наиболее эффективным и является сутью настоящего изобретения, реализующим заявленный технический результат.

Осуществление заявленного изобретения:

Способ очистки микроволновых диэлектрических подложек, изготовленных из высокочастотных керамических материалов на основе титаната бария, нитрида алюминия или оксида алюминия осуществляется следующим образом:

1. Производят протирку подложек технической бязевой салфеткой, смоченной этиловым спиртом:

Подложки поочередно протираются технической бязевой салфеткой, смоченной этиловым спиртом. Протирку изделий осуществляют со всех сторон, включая торцы. После протирки подложки комплектуются в групповую кассету. Операция производится в резиновых напальчниках или перчатках без талька. К каждой партии очищаемых подложек необходимо докладывать одну дополнительную подложку того же материала в качестве тест-заготовки.

2. Производят очистку подложек в ультразвуковой ванне в среде ацетона:

Групповая кассета с подложками помещается в ультразвуковую ванну, наполненную ацетоном ОСЧ, причем уровень ацетона должен быть выше кассеты с подложками на 1-3 см. Произвести очистку в течение 10-15 минут.

3. Производят промывку подложек в проточной деионизованной воде:

Групповая кассета с подложками помещается в проточную деионизованную воду. Произвести промывку в течение 10-20 минут.

4. Производят очистку подложек в растворе хромпика:

Групповая кассета с подложками помещается в емкость, наполненную хромпиком, причем уровень хромпика должен быть выше кассеты с подложками на 1-3 см.. Произвести очистку в течение 10-15 минут.

5. Производят промывку подложек в проточной деионизованной воде:

Групповая кассета с подложками помещается в проточную деионизованную воду. Произвести промывку в течение 10-20 минут.

6. Производят очистку подложек в установке плазмохимической обработки:

Групповая кассета с подложками помещается в камеру установки плазменной очистки. Произвести плазмохимическую очистку в рабочей среде смеси газов аргона и кислорода в пропорции 1:4 в течение 5-50 минут, в зависимости от мощности установки - 5 минут при мощности установки - 1500 Вт, 50 минут при мощности установки - 200 Вт.

7. Производят измерение краевого угла смачиваемости на тест-заготовке:

Произвести измерение краевого угла смачивания на тест-заготовки.

Предлагаемый способ позволяет высокоэффективно очищать поверхность микроволновых диэлектрических подложек, изготовленных из высокочастотных керамических материалов на основе титаната бария, нитрида алюминия или оксида алюминия, которые имеют следующие характеристики:

- подложки на основе титаната бария, нитрида алюминия или оксида алюминия толщиной от 0,2 мм до 2,5 мм, как с односторонней, так и с двусторонней полировкой;

- чистота поверхности 2-4°.

Изобретение может быть использовано для высокоэффективной очистки подложек, изготовленных из высокочастотных керамических материалов. Способ очистки микроволновых диэлектрических подложек, изготовленных из высокочастотных керамических материалов на основе титаната бария, нитрида алюминия или оксида алюминия, включает протирку подложек бязевыми салфетками, смоченными этиловым спиртом, очистку в ультразвуковой ванне в среде ацетона в течение 10-15 минут с последующей промывкой в деионизованной воде в течение 10-20 минут, очистку в хромпике в течение 10-15 минут с последующей промывкой в деионизованной воде в течение 10-20 минут, плазмохимическую очистку в рабочей среде смеси газов аргона и кислорода в пропорции 1:4 в течение 5-50 минут при мощности установки 200-1500 Вт, измерение краевого угла смачиваемости на тест-заготовке, подтверждающее достижение необходимой чистоты поверхности в 2-4°. Изобретение обеспечивает получение диэлектрических подложек повышенной чистоты с краевым углом смачивания 2-4°. 5 табл.

Способ очистки микроволновых диэлектрических подложек, изготовленных из высокочастотных керамических материалов на основе титаната бария, нитрида алюминия или оксида алюминия, отличающийся комбинированием последовательности методов механической, химической и плазмохимической очистки, включающих протирку подложек бязевыми салфетками, смоченными этиловым спиртом, очистку в ультразвуковой ванне в среде ацетона в течение 10-15 минут с последующей промывкой в деионизованной воде в течение 10-20 минут, очистку в хромпике в течение 10-15 минут с последующей промывкой в деионизованной воде в течение 10-20 минут, плазмохимическую очистку в рабочей среде смеси газов аргона и кислорода в пропорции 1:4 в течение 5-50 минут при мощности установки 200-1500 Вт, измерение краевого угла смачиваемости на тест-заготовке, подтверждающее достижение необходимой чистоты поверхности в 2-4°.

| СПОСОБ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОДЛОЖЕК ИЗ ПОЛИКОРА И СИТАЛЛА | 2013 |

|

RU2541436C1 |

| Способ подготовки поверхности подложки из алюмонитридной керамики с отверстиями, сформированными лазерной резкой, под тонкоплёночную металлизацию | 2019 |

|

RU2723475C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ МИКРОСХЕМЫ | 1991 |

|

RU2040131C1 |

| CN 109468607 A, 15.03.2019 | |||

| CN 108987529 A, 11.12.2018. | |||

Авторы

Даты

2023-12-12—Публикация

2023-05-24—Подача