Изобретение относится к реактору, в котором находится подвижный слой твердых частиц, движущихся в направлении силы тяжести, а также к способу подогрева реактора с находящимся в нем подвижным слоем для проведения пиролитических реакций.

В качестве альтернативы распространенным техническим решениям, например в патенте US2982622, предлагается способ производства водорода и высококачественного кокса, в котором инертные твердые частицы, далее называемые «подвижным слоем», насыпью пропускают в направлении силы тяжести через продолговатую реакционную зону, а к по меньшей мере одной части массы твердых частиц в реакционной зоне прикладывают электрическое напряжение от 0,1 до 1000 вольт на дюйм, причем напряжение достаточное, чтобы повышать температуру твердых частиц до уровня 1800 °F – 3000°F (980°C – 1650°C). В противотоке пропускают газовый поток из углеводородов, предпочтительно природный газ, который в ходе эндотермической пиролитической реакции образует водород и углерод, осаждающийся на твердых частицах перед ним

CH4 <-> C(s) + 2 H2.

Условие противотока твердых частиц и газа позволяет достичь накопления тепла, что обеспечивает высокую эффективность способа. Использование омического, прямого электрического нагрева, а также электроэнергии, которая производилась с помощью возобновляемых источников энергии, позволяет улучшить баланс CO2 данного способа производства водорода за счет отказа от традиционного нагрева.

В современных технических решениях реакторы, которые подходят для высокотемпературных реакций при температуре свыше 900°C, до сих пор имели преимущественно цилиндрическую конструкцию. Электроды для подогрева реакторов могли быть встроенными в цилиндрическую стенку либо по меньшей мере расположенными в реакторе вдоль его оси так, чтобы не препятствовать засыпке неподвижного слоя или засыпке подвижного слоя. Такой реактор представлен, например, в патенте US2982622.

Однако недостатком такой чисто цилиндрической формы реактора с электродами в качестве встроенных элементов является то, что при одном внутреннем стержневом электроде, расположенном по центру, электрическое поле является неоднородным в радиальном направлении, вследствие чего по объему реактора реакция протекает неравномерно. Если электроды встроены в цилиндрическую стенку, осаждающийся на стенке углерод может вызывать электрические короткие замыкания, которые тоже препятствуют однородному подогреву реактора. Кроме того, осаждение углерода ведет к слипанию частиц подвижного слоя с соответствующим нарушением подвижности слоя, в результате чего происходит блокирование реактора.

Поэтому задача настоящего изобретения — предложить такую геометрическую форму реактора и такое расположение электродов, которые позволят устранить недостатки современных технических решений.

Аппаратно и технологически задача решается за счет того, что поперечное сечение потока в реакторе изменяется по длине реакционной зоны, а электроды располагаются в реакционной зоне в виде концентрических колец. Через эту реакционную зону пропускают подвижный слой, который нагревается электродами.

Вынужденное относительное движение частиц подвижного слоя, вызываемое изменяющимся поперечным сечением потока, препятствует слипанию частиц осаждающимся углеродом. Расположенные в виде концентрических колец электроды могут размещаться в конфигурации, симметричной относительно оси, непрерывно или с разрывами, а в случае пирамидальной геометрической формы реактора — в виде плоской поверхности. Кроме того, исключаются короткие замыкания, т.к. в концентрической конфигурации с электродами, установленными внутри и снаружи, протекание тока возможно только через засыпаемый материал.

При этом электроды предпочтительно выполнены из материала с содержанием графита, а их электропроводность изменяется по длине.

Поперечное сечение потока в реакторе предпочтительно изменяется по длине реакционной зоны так, чтобы последняя имела коническую или почти коническую форму. При этом коническая часть реактора предпочтительно расположена так, чтобы более широкая часть конуса находилась возле впускного отверстия для подвижного слоя. В большинстве случаев это верх по отношению к направлению силы тяжести. Специалисту понятно, что в промышленных реакторах соответствующей геометрической формы не всегда удается точно выдержать радиальную симметрию, и реакторы построены, скорее, как многоугольники. Кроме того, реактор предпочтительно выполнен в форме кольцевого зазора. Этот зазор технически может быть одинаковым по всей длине, а может увеличиваться или уменьшаться по длине реактора. Для этого в реакторе могут быть предусмотрены различные встроенные элементы, например, в форме пирамиды. Вариант осуществления в форме кольцевого зазора позволяет дополнительно оптимизировать конфигурацию электродов в виде концентрических колец и усилить преимущества, показанные выше.

Кроме того, реактор содержит входные и выходные отверстия для газообразных исходных и конечных продуктов, чтобы поток исходного и конечного продукта мог проходить в противоток к подвижному слою. Кроме того, возле выходного отверстия для продукта могут быть предусмотрены дополнительные впускные отверстия для охлаждающего газа. В качестве охлаждающего газа предпочтительно используют холодный товарный газ или инертный газ.

Подвижный слой предпочтительно нагревают до температуры от 900 до 1200°C.

Описываемый реактор и описываемый способ предпочтительно используют для пиролиза метана, причем в качестве исходного продукта применяют газовый поток, содержащий метан.

В специальном варианте осуществления холодный подвижный слой подают в реактор сверху через цилиндрическое входное отверстие. Затем подвижный слой пропускают через конусообразное расширение цилиндрической трубы в другой конус, который сужается. Подвижный слой пропускают через реактор в направлении силы тяжести. В одном из дополнительных вариантов осуществления внутри конусов может быть установлен встроенный элемент, образующий кольцевую шахту. Коническая форма, усиленная кольцевой шахтой, вызывает относительное движение между частицами подвижного слоя. Благодаря этому отложения углерода могут осаждаться на частицах подвижного слоя и уноситься вместе с подвижным слоем через выходное отверстие для подвижного слоя на нижнем конце реактора; это отверстие предпочтительно также выполнено в форме цилиндра.

В конусообразной части реактора или в кольцевой шахте расположены электроды, которые смонтированы на стенке реактора или встроенного элемента. Эти электроды нагревают подвижный слой, который проходит между ними. При этом исключаются короткие замыкания, т.к. углерод осаждается только в горячей зоне, а электрический контакт происходит в холодной зоне.

На концах электроды предпочтительно имеют скругленную форму. На каждом из концов электродов электропроводность предпочтительно минимизирована. Это достигается за счет минимизации площади поверхности электрода и/или за счет изменения состава материала.

Описанные геометрические формы электродов способствуют минимизации сопротивления потоку подвижного слоя. Дополнительное преимущество заключается в том, что при этом предотвращается осаждение частиц углерода или налипание. Горячие зоны на концах электродов исключаются и благодаря этому не нарушают течение реакции.

Поток исходного и конечного продукта в реакторе пропускают в противоток к подвижному слою. Подают поток холодного исходного продукта, который нагревается выходящим теплым подвижным слоем. Теплообмен позволяет отбирать холодный подвижный слой непосредственно из реактора, без необходимости его дополнительного охлаждения. Благодаря противотоку тепло удерживается внутри реактора в зоне накопления тепла, способствуя энергоэффективному течению реакции.

Если необходимо, для контроля температурного профиля реакции в одном из особо предпочтительных вариантов осуществления реактора возле выходного отверстия для продукта через впускное отверстие подают охлаждающий газ. Охлаждающим газом предпочтительно является уже охлажденный товарный газ.

Помимо пиролиза метана, реактор также можно использовать и для других реакций.

Другие особенности и преимущества изобретения поясняются ниже при описании примера осуществления с привлечением фиг. 1. Описание графических материалов:

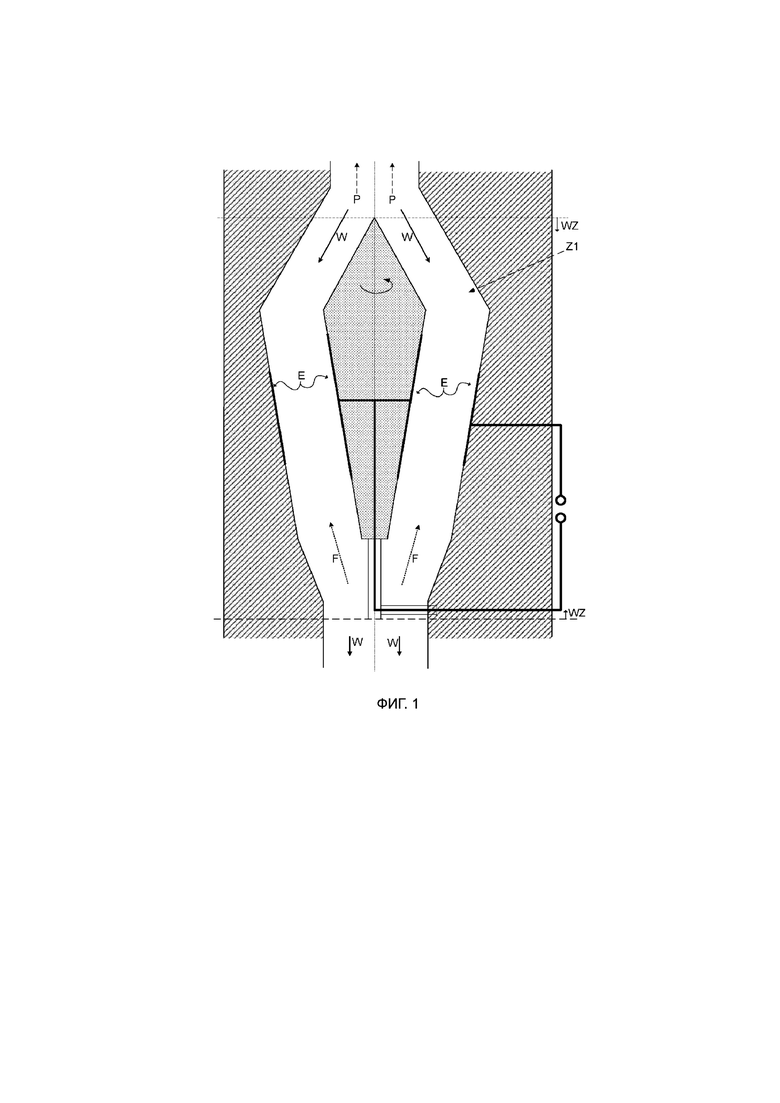

фиг. 1 - реактор в соответствии с изобретением в разрезе.

На фиг. 1 представлена предпочтительная геометрическая форма реактора в разрезе. Подвижный слой W подают в реактор сверху через цилиндрическое впускное отверстие. Внешняя стенка реактора предпочтительно изолирована слоем кладки.

Подвижный слой W вводят в кольцевую шахту, которая выполнена из двух зеркально расположенных конусов. Кольцевая шахта выполнена из встроенных элементов. На стенке кольцевой шахты и встроенных элементов установлены электроды E в виде концентрических колец.

Реактор предпочтительно используют для пиролиза метана. Для этого сырьевой поток F, содержащий метан, пропускают в противоток к подвижному слою W. Сырьевой поток нагревается до уровня 900–1200°C и разлагается на водород и углерод или синтез-газ. Поток конечного продукта P отбирают с верхнего конца реактора.

Благодаря противоточному методу достигается эффективное накопление тепла и отпадает необходимость в затратном оборудовании для охлаждения или предварительного подогрева подвижного слоя или газовых потоков.

Чтобы управлять температурным профилем в реакторе, можно подавать охлаждающий газ через впускное отверстие Z. В этом примере в качестве охлаждающего газа предпочтительно используют холодный товарный газ.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ЭНДОТЕРМИЧЕСКИХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2020 |

|

RU2801853C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И ПИРОУГЛЕРОДА ИЗ УГЛЕВОДОРОДОВ | 2020 |

|

RU2790380C1 |

| СПОСОБ РАЗЛОЖЕНИЯ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087413C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА, МОНООКСИДА УГЛЕРОДА И УГЛЕРОДОСОДЕРЖАЩЕГО ПРОДУКТА | 2019 |

|

RU2781139C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДОСОДЕРЖАЩИХ ЭЛЕКТРОДОВ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 2020 |

|

RU2825093C2 |

| УСТРОЙСТВО С ТВЕРДОТЕЛЬНОЙ НАСАДКОЙ ДЛЯ ПРОВЕДЕНИЯ ЭНДОТЕРМИЧЕСКИХ РЕАКЦИЙ С ПРЯМЫМ ЭЛЕКТРИЧЕСКИМ НАГРЕВОМ | 2019 |

|

RU2778871C2 |

| ПАРАЛЛЕЛЬНОЕ ПОЛУЧЕНИЕ ВОДОРОДА, МОНООКСИДА УГЛЕРОДА И УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА | 2013 |

|

RU2650171C2 |

| СПОСОБ И ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА В НЕЙ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2020 |

|

RU2773348C1 |

| СПОСОБ ПАРАЛЛЕЛЬНОГО ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДСОДЕРЖАЩИХ ПРОДУКТОВ | 2012 |

|

RU2608398C2 |

| СПОСОБ ОТВОДА И УТИЛИЗАЦИИ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2126028C1 |

Группа изобретений относится к пиролизу углеводородных соединений. Особенностью реактора для пиролитической реакции является то, что по длине реакционной зоны изменяется поперечное сечение потока слоя твердых частиц, движущихся в направлении силы тяжести. Кроме того, реактор включает электроды, расположенные в реакционной зоне в виде концентрических колец. Также раскрыт способ подогрева реактора для пиролитических реакций. Техническим результатом является обеспечение однородности нагрева реактора и исключение блокирования реактора частицами. 2 н. и 9 з.п. ф-лы, 1 ил.

1. Реактор для пиролитической реакции, в котором находится подвижный слой из твердых частиц, движущихся в направлении силы тяжести, отличающийся тем, что поперечное сечение потока в реакторе изменяется по длине реакционной зоны, а электрические электроды расположены в реакционной зоне в виде концентрических колец.

2. Реактор по п. 1, отличающийся тем, что электроды выполнены из материала с содержанием графита, а их электропроводность изменяется по длине.

3. Реактор по п. 1 или 2, отличающийся тем, что поперечное сечение потока в реакторе изменяется по длине реакционной зоны так, чтобы она имела коническую или почти коническую форму.

4. Реактор по одному из пп. 1-3, отличающийся тем, что реактор содержит входные и выходные отверстия для газообразных исходных и конечных продуктов, чтобы поток исходного и конечного продукта мог проходить в противоток к подвижному слою.

5. Реактор по одному из пп. 1-4, отличающийся тем, что возле выходного отверстия для продукта предусмотрены дополнительные впускные отверстия для охлаждающего газа.

6. Реактор по одному из пп. 3-5, отличающийся тем, что коническая часть реактора расположена так, чтобы более широкая часть конуса находилась возле впускного отверстия для подвижного слоя.

7. Способ подогрева реактора для пиролитических реакций, в котором находится подвижный слой, отличающийся тем, что подвижный слой пропускают через реактор, причем поперечное сечение потока в реакторе изменяется по длине реакционной зоны, и при этом в реакторе расположены электроды в виде концентрических колец, между которыми проходит подвижный слой и с помощью которых нагревается подвижный слой.

8. Способ по п. 7, отличающийся тем, что подвижный слой пропускают в противоток к потоку исходного и конечного продукта.

9. Способ по п. 7 или 8, отличающийся тем, что подвижный слой нагревают до температуры от 900 до 1200°С.

10. Способ по одному из пп. 7-9, отличающийся тем, что в качестве исходного продукта используют газовый поток, содержащий метан, а реактор используют для пиролиза метана.

11. Способ по одному из пп. 7-10, отличающийся тем, что для охлаждения выходящего потока продукта возле выходного отверстия для продукта подают охлаждающий газ.

| US 2982622 A, 02.05.1961 | |||

| US 5772855 A, 30.06.1998 | |||

| Станок для фрезерования наружных кромок газовых клапанов | 1927 |

|

SU9015A1 |

| Автоматическое устройство для регулирования движения поездов электрических железных дорог | 1927 |

|

SU12693A1 |

| СПОСОБ И РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ ЖИДКОСТЕЙ С ГАЗАМИ И РАСПРЕДЕЛИТЕЛЬНАЯ ТАРЕЛКА ДЛЯ РЕАКТОРОВ | 2005 |

|

RU2381828C2 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА СЫПУЧИЙ МАТЕРИАЛ УСКОРЕННЫМИ ЭЛЕКТРОНАМИ | 2014 |

|

RU2646065C2 |

| Реактор для проведения гетерогенных процессов | 1977 |

|

SU709160A1 |

| SU 701690 A1, 08.12.1979. | |||

Авторы

Даты

2023-12-12—Публикация

2020-05-27—Подача