Изобретение относится к технологии производства порошков смешанных оксидов циркония, церия и редкоземельных элементов (РЗЭ) обладающих устойчивостью к воздействию высоких температур, в частности к способу производства смешанных оксидов, обладающих высокой удельной поверхностью после термообработки при 1000°С предназначенных для применения в катализаторах очистки выхлопных газов автомобилей с бензиновыми двигателями внутреннего сгорания (ДВС).

Применение смешанных оксидов циркония, церия и РЗЭ в составе катализаторов очистки выхлопных газов автомобилей с бензиновыми ДВС обусловлено необходимостью поддерживать стехиометрическое соотношение окислителей и восстановителей в составе выхлопных газов ДВС поступающих в зону протекания каталитической конверсии токсичных комопнентов газовой фазы. Это достигается благодаря кислородной емкости, которая заключается в способности смешанных оксидов циркония, церия и РЗЭ высвобождать и поглощать кислород из кристаллической решетки в случае избытка восстановителей или окислителей, соответственно. Стехиометрическое соотношение окислителей и восстановителей в составе выхлопных газов обеспечивает одновременное протекание процессов окисления угарного газа, углеводородов и восстановления оксидов азота в углекислый газ, азот и воду.

От стабильности данных материалов в области высоких температур напрямую зависит ресурс катализатора. Таким образом, разработка технологий синтеза порошков смешанных оксидов, обеспечивающих высокую устойчивость удельной поверхности и пористости к воздействию высоких температур, которая проявляется в сохранении удельной поверхности на уровне не ниже 40 м2/г после обжига при температуре 1000°С в течение 4 часов, является актуальной.

Известен способ, описанный в патенте RU2610080. Способ включает в себя приготовление раствора, содержащего соединения церия, циркония и другого редкоземельного металла, приведение в контакт указанного выше раствора с основным соединением при поддержании постоянного значения pH, нагревание полученного осадка в водной среде, добавление вспомогательного поверхностно-активного вещества, фильтрацию, сушку и обжиг полученного осадка.

Наиболее близкими к данному изобретению является синтеза смешанных оксидов циркония, церия и РЗЭ, описанный в патенте EP3085667A1. Согласно изобретению, первый способ включает в себя раздельный нагрев раствора соединений циркония и раствора сульфатизирующего агента, смешивание растворов с формированием золя, старение полученного золя, добавление к золю раствора, содержащего соединения церия, циркония и другого редкоземельного металла с получением смести, приведение в контакт смеси с основным соединением, фильтрацию, промывку, сушку и обжиг полученного осадка.

Технической проблемой, на решение которой направленно данное изобретение, является высокое значение pH процесса осаждения, большое количество стадий, связанных с нагревом, использование большого количества ПАВ и низкое значение удельной поверхности.

Технический результат, достигаемый при реализации изобретения, заключается в преодолении вышеописанных недостатков за счет проведения стадии сульфатизации без нагрева и снижения необходимого количества вспомогательного поверхностного-активного вещества.

Заявленный способ производства смешанных оксидов циркония, церия и РЗЭ, обеспечивающий удельную поверхность после обжига при 1000°С в течение 4 часов не менее 40 м2/г, включает в себя следующие стадии:

(1) Приготовление раствора соли циркония, с последующим нагревом до температуры от 60°С до 90°С, предпочтительнее от 70°С до 80°С, с выдержкой в течение от 60 до 120 минут, с последующим охлаждением раствора до комнатной температуры;

(2) приготовление золя сульфатированного циркония путем смешения раствора соли циркония, приготовленного на стадии (1), и сульфатизирующего агента при мольном соотношении SO42-/ Zr4+ от 0,3 до 0,8 включительно, предпочтительно от 0,45 до 0,65.

(3) добавление к золю, полученному на стадии (2), растворов солей церия, а также одного или нескольких редкоземельных элементов, выбранных из иттрия, лантана и неодима с получением смеси с концентрацией от 10 г/дм3 до 100 г/дм3 в пересчете на конечную композицию смешанных оксидов;

(4) совместное осаждение гидроксидов церия, циркония и по крайней мере одного РЗЭ, выбранного из иттрия, лантана или неодима, путем дозирования указанной выше смеси в реакционный объем, в котором поддерживается постоянное значение pH на уровне от 8 ед. до 10 ед. включительно, предпочтительно от 8,5 ед. до 9,5 ед., за счет контролируемого введения реагента осадителя основного характера в реакционный объем;

(5) гидротермальная обработка суспензии гидроксидов при температуре от 100°С до 140°С с выдержкой от 0 до 24 часов, предпочтительнее при 130°С без выдержки;

(6) отделение осадка от жидкой части любым известным способом, предпочтительно методом фильтрации на нутч-фильтре;

(7) репульпация пасты гидроксидов изопропиловым спиртом (ИПС) в избытке изопропилового спирта от 2-х кратного до 4-х кратного;

(8) отделение осадка от жидкой части любым известным способом, предпочтительно методом фильтрации на нутч-фильтре;

(9) сушка и обжиг полученного осадка.

Соотношение церия, циркония и одного или нескольких редкоземельных элементов, выбранных из иттрия, лантана и неодима, выражается общей формулой: Ce1-n-mZrnLnmOx, где n - массовая доля оксида циркония, которая варьируется от 0,1 до 0,9, по предпочтительному способу получения n = 0,5; m - массовая доля оксида или оксидов редкоземельных элементов, выбранных из иттрия, лантана и неодима, которая варьируется от 0,1 до 0,2, предпочтительно m=0,1, Ln - оксид или оксиды редкоземельных элементов, выбранных из иттрия, лантана и неодима.

Авторы обнаружили, что проведение стадии сульфатизации циркония, предварительно полимеризованного во время нагрева, с последующим осаждением и гидротермальной обработкой позволяет понизить степень гидратации осадка, за счет более глубокого замещения гидроксильных групп на сульфат анионы. Таким образом, на стадию обработки изопропанолом поступает паста с меньшим содержанием сильно связанной воды, что позволяет значительно снизить количество требуемого ИПС для замещение жидкости в капиллярах материала. В конечном итоге это приводит к снижению поверхностного натяжения жидкости в пасте, что уменьшает интенсивность процессов коагуляции и коллапса пористой структуры во время термической обработки осадка. За счет этого удается достичь высокой удельной поверхности устойчивой к воздействию высоких температур.

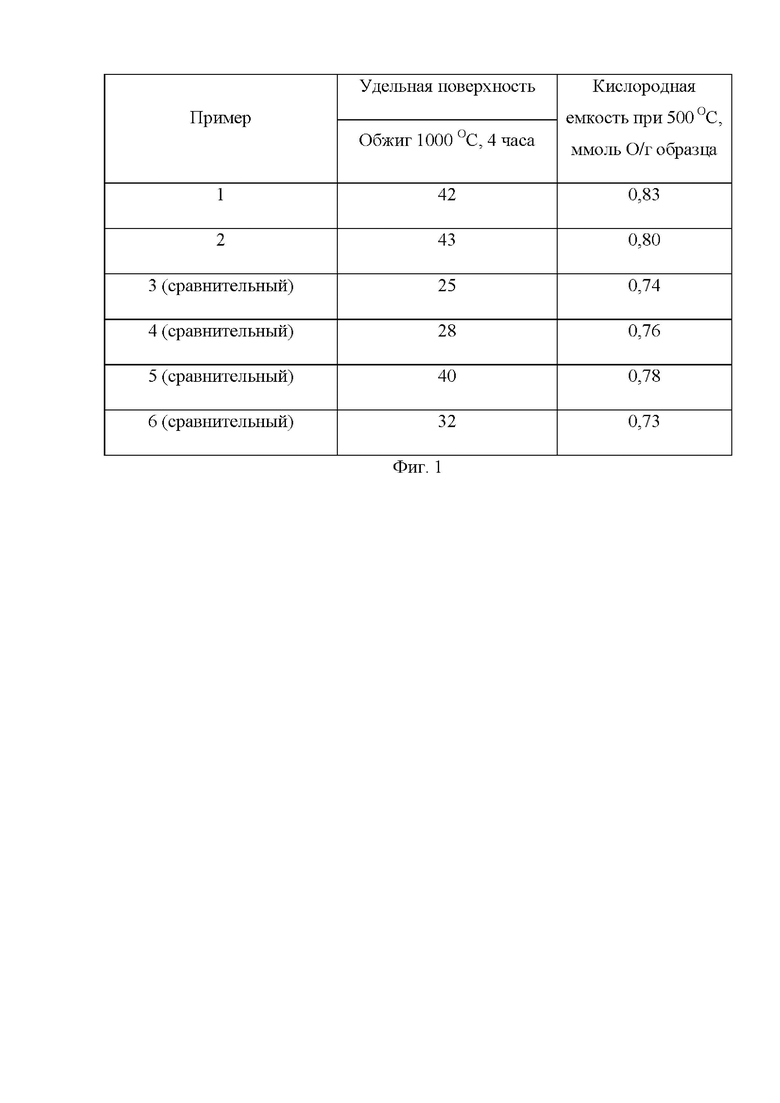

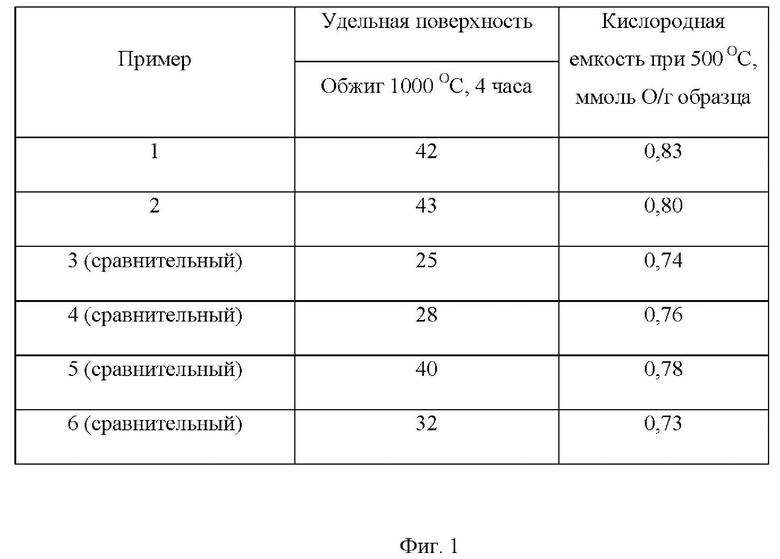

Сущность изобретения поясняется фигурами, где изображено:

- на фиг. 1 - таблица значений удельной поверхности и кислородной емкости образцов.

На первой стадии получения смешанных оксидов циркония, церия и РЗЭ, выбранных из иттрия, лантана и неодима, готовят раствор соли циркония с последующей полимеризацией циркония, путем нагрева раствора до температуры от 60°С до 90°С, предпочтительнее в диапазоне от 70°С до 80°С. Проведение процесса свыше 90°С не целесообразно ввиду интенсивного испарения раствора, а ниже 60°С процесс полимеризации циркония происходит с крайне низкой интенсивностью, что потребует большое время выдержки. Время выдержки зависит от заданной температуры. Выдержка при заданной температуре более 120 минут не целесообразна, с точки зрения увеличения продолжительности процесса.

На второй стадии получения смешанных оксидов циркония, церия и РЗЭ, выбранных из иттрия, лантана и неодима, проводят сульфатизацию раствора циркония, путем введения сульфатизирующего агента в объем раствора соли циркония, приготовленного на первой стадии, при интенсивном перемешивании в соотношении SO42-/ Zr4+ в диапазоне от 0,3 до 0,8, предпочтительно от 0,45 до 0,65. При соотношении SO42-/ Zr4+ менее 0,3, есть вероятность образования недостаточного числа сульфатизированных частиц циркония, а при соотношении SO42-/ZrO2 более 0,8, есть вероятность образования растворимых сульфатов циркония, что приведет к снижению термической стойкости конечного продукта. Примерами сульфатизирующего агента могут выступать сульфаты натрия, калия, аммония, а также серная кислота.

На третьей стадии получения смешанных оксидов циркония, церия и РЗЭ, выбранных из иттрия, лантана и неодима, в сульфатизированный золь циркония вводят растворы указанных выше элементов, исключая цирконий, и дистиллированную воду для достижения концентрации от 10 до 100 г/дм3 в пересчете на конечную композицию. При концентрации общего раствора ниже 10 г/дм3 в пересчете на конечную композицию требуется использование аппаратов большого объема, что не целесообразно с технологической точки зрения, а использование раствора с концентрацией свыше 100 г/дм3 способствует повышению влияния образующегося в процессе гидролиза солевого фона, что в последствии не позволяет достигнуть заявленного технического результата.

В качестве жидкой среды может выступать любая жидкость, по преимущественному способу реализации изобретения жидкой средой является вода.

В качестве соединений могут быть использованы растворимые соли циркония и РЗЭ, в том числе нитраты, хлориды и ацетаты. Также возможно приготовление солей циркония и РЗЭ путем растворения карбонатов или оксидов в различных минеральных кислотах. По преимущественному способу реализации изобретения для приготовления раствора соли циркония и церия используются карбонаты заявленных металлов и концентрированная азотная кислота, для получения растворов других РЗЭ, выбранных из иттрия, лантана и неодима, используются оксиды соответствующих металлов и концентрированная азотная кислота.

На четвертой стадии готовят стартовый реакционный объем, который представляет из себя дистиллированную воду. Осаждение проводят путем одновременного дозирования общего раствора и основного соединения в указанный выше реакционный объем, при этом pH реакционной среды поддерживают на уровне от 8 до 10 единиц, предпочтительно от 8,5 до 9,5 единиц, за счет регулирования скоростей подачи общего раствора и основного соединения. В качестве основного соединения могут быть использованы растворы аммиака, гидроксида натрия или калия, тетраметиламина и других соединений, по предпочтительному способу реализации изобретения используется водный раствор аммиака. Концентрация раствора аммиака лежит в диапазоне от 5 до 20 мас. %, предпочтительно от 10 до 15 мас. %. Использование раствора основного соединения с концентрацией ниже установленной границы нецелесообразно с точки зрения производства в связи с увеличенной длительностью процесса. Концентрации раствора основного соединения выше 20 мас. % также нежелательна из-за более грубого регулирования значения pH, что может привести к неравномерному осаждению, образованию крупных центров пересыщения, что негативно скажется на свойствах конечного продукта.

На пятой стадии проводят гидротермальную обработку при температуре от 100°С до 130°С, предпочтительно при 130°С без выдержки. Проведение гидротермальной обработки при температуре ниже 100°С требует выдержки в течение 24 часов, что нежелательно из-за негативного влияния процессов коалесценции. При температуре выше 130°С создается большое избыточное давление, поэтому выдержка при данных условиях не целесообразна с технологической точки зрения.

На шестой стадии проводят отделение осадка от жидкой части любым известным способом, предпочтительно использовать фильтрацию с помощью нутч-фильтра.

На седьмой стадии осуществляют репульпацию пасты гидроксидов изопропиловым спиртом (ИПС) в избытке изопропилового спирта от 2-х кратного до 4-х кратного от массы пасты гидроксидов, полученной после фильтрации. Репульпация в ИПС с избытком меньшим, чем 2-х кратный требует нескольких стадий промывки для достижения замещения жидкости в пасте до азеотропной смеси ИПС, что увеличивает длительность процесса. Репульпация в ИПС при большем избытке ИПС не целесообразна с экономической точки зрения.

На восьмой стадии проводят отделение осадка от жидкой части любым известным способом, предпочтительно использовать фильтрацию с помощью нутч-фильтра.

Завершающей стадией проводят сушку и обжиг полученного осадка. Режим сушки осадка не является критичным. Обычно сушку проводят при температуре от комнатной до 200°С до полного удаления влаги из осадка. Далее проводят обжиг полученного после сушки осадка. Температура обжига может варьироваться от 700°С до 900°С, предпочтительно 800°С.

Пример 1

Этот пример относится к композиции из 50 мас. % диоксида циркония, 40 мас. % диоксида церия, 5 мас. % оксида иттрия и 5 мас. % оксида лантана.

В химический стакан вводят 667 см3 нитрата цирконила (150 г/дм3 в пересчете на ZrO2), нагревают до 80°С, выдерживают в течение 60 минут и охлаждают до комнатной температуры. Далее в полученный раствор интенсивном перемешивании добавляют 22 см3 серной кислоты (SO42 /Zr4+ = 0,5) плотностью p = 1,84 г/см3. Полученную реакционную жидкость перемешивают в течение 30 минут. Далее в полученный сульфатированный золь, не прекращая перемешивание, вводят раствор, содержащий 196 см3 нитрата церия (407 г/дм3 в пересчете на CeO2), 39 см3 нитрата лантана (252,8 г/дм3 в пересчете на La2O3), 68 см3 нитрата иттрия (147 г/дм3 в пересчете на Y2O3). Затем добавляют 1007 см3 дистиллированной воды и перемешивают в течение 30 минут с получением 2000 см3 общего азотнокислого раствора с концентрацией 100 г/дм3 в пересчете на Zr0.5Ce0.4Y0.05La0.05Ox.

Далее готовят реакционный объем путем введения 250 см3 дистиллированной воды в реактор с мешалкой и датчиком pH. Далее проводят одновременное дозирование общего раствора и 10% -го водного раствора аммиака в реакционный объем, при этом значение pH в реакционной среде поддерживают на уровне 8 ед. Полученную суспензию отправляют на гидротермальную обработку при 130°С без выдержки. Затем смесь охлаждают и фильтруют на вакуумном нутч-фильтре. Полученную пасту подвергают репульпации в 960 г изопропанола (избыток в 3 раза) с последующей фильтрацией на вакуумном нутч-фильтре. Полученный осадок сушат при 120°С в течение 4-х часов и обжигают при температуре 800°С и 1000°С в течение 2-х и 4-х часов, соответственно.

Пример 2

Этот пример относится к композиции из 40 мас. % диоксида циркония, 40 мас. % диоксида церия, 10 мас. % оксида иттрия и 10 мас. % оксида неодима.

В химический стакан вводят 533 см3 нитрата цирконила (150 г/дм3 в пересчете на ZrO2), нагревают до 70°С, выдерживают в течение 90 минут и охлаждают до комнатной температуры. Далее в полученный раствор при интенсивном перемешивании добавляют 52 см3 25% -го водного раствора сульфата аммония (SO42 /Zr4+ = 0,7). Полученную реакционную жидкость перемешивают в течение 30 минут. Далее в полученный сульфатированный золь, не прекращая перемешивание, вводят раствор, содержащий 197 см3 нитрата церия (407 г/дм3 в пересчете на CeO2), 136 см3 нитрата иттрия (147 г/дм3 в пересчете на Y2O3), 93 см3 нитрата неодима (252,8 г/дм3 в пересчете на Nd2O3),. Затем добавляют 1686 см3 дистиллированной воды и перемешивают в течение 30 минут с получением 2667 см3 общего азотнокислого раствора с концентрацией 75 г/дм3 в пересчете на Zr0.4Ce0.4Y0.1Nd0.1Ox.

Далее готовят реакционный объем путем введения 250 см3 дистиллированной воды в реактор с мешалкой и датчиком pH. Далее проводят одновременное дозирование общего раствора и 10% -го водного раствора аммиака в реакционный объем, при этом значение pH в реакционной среде поддерживают на уровне 9 ед. Полученную суспензию отправляют на гидротермальную обработку при 110°С с выдержкой в течение 2-х часов. Затем смесь охлаждают и фильтруют на вакуумном нутч-фильтре. Полученную пасту подвергают репульпации в 640 г изопропанола (избыток в 2 раза) с последующей фильтрацией на вакуумном нутч-фильтре. Полученный осадок сушат при 200°С в течение 4-х часов и обжигают при температуре 700°С и 1000°С в течение 2-х и 4-х часов, соответственно.

Пример 3 (сравнительный)

Этот пример относится к композиции из 50 мас. % диоксида циркония, 40 мас. % диоксида церия, 5 мас. % оксида иттрия и 5 мас. % оксида лантана.

В химический стакан вводят 667см3 нитрата цирконила (150 г/дм3 в пересчете на ZrO2), 196см3 нитрата церия (407 г/дм3 в пересчете на CeO2), 39 см3 нитрата лантана (252,8 г/дм3 в пересчете на La2O3), 68 см3 нитрата иттрия (147 г/дм3 в пересчете на Y2O3). Затем добавляют 1029 см3 дистиллированной воды и перемешивают в течение 30 минут с получением 2000 см3 общего азотнокислого раствора с концентрацией 100 г/дм3 в пересчете на Zr0.5Ce0.4Y0.05La0.05Ox.

Далее готовят реакционный объем путем введения 250 см3 дистиллированной воды в реактор с мешалкой и датчиком pH. Далее проводят одновременное дозирование общего раствора и 10% -го водного раствора аммиака в реакционный объем, при этом значение pH в реакционной среде поддерживают на уровне 9,5 ед. Полученную суспензию фильтруют на вакуумном нутч-фильтре. Далее пасту подвергают репульпации в 1140 г изопропанола (избыток в 3 раза) с последующей фильтрацией на вакуумном нутч-фильтре.

Сушка и обжиг осуществляется также, как в примере 1.

Пример 4 (сравнительный)

Этот пример относится к композиции из 50 мас. % диоксида циркония, 40 мас. % диоксида церия, 5 мас. % оксида иттрия и 5 мас. % оксида лантана.

Приготовление общего раствора и осаждение также, как в примере 3.

Полученную суспензию отправляют на гидротермальную обработку при 130°С без выдержки. Затем смесь охлаждают и фильтруют на вакуумном нутч-фильтре. Полученную пасту подвергают репульпации в 1020 г изопропанола (избыток в 3 раза) с последующей фильтрацией на вакуумном нутч-фильтре.

Сушка и обжиг осуществляется также, как в примере 1.

Пример 5 (сравнительный)

Этот пример относится к композиции из 50 мас. % диоксида циркония, 40 мас. % диоксида церия, 5 мас. % оксида иттрия и 5 мас. % оксида лантана.

Приготовление общего раствора также, как в примере 3.

Осаждение водным раствором аммиака также, как в примере 1.

Полученную суспензию отправляют на гидротермальную обработку при 130°С без выдержки. Затем смесь охлаждают и фильтруют на вакуумном нутч-фильтре. Полученную пасту подвергают репульпации в 2020 г изопропанола (избыток в 6 раза) с последующей фильтрацией на вакуумном нутч-фильтре.

Сушка и обжиг осуществляется также, как в примере 1.

Пример 6 (сравнительный)

Этот пример относится к композиции из 50 мас. % диоксида циркония, 40 мас. % диоксида церия, 5 мас. % оксида иттрия и 5 мас. % оксида лантана.

В химический стакан вводят 667 см3 нитрата цирконила (150 г/дм3 в пересчете на ZrO2) и при интенсивном перемешивании добавляют 22 см3 серной кислоты (SO42 /Zr4+ = 0,5) плотностью p = 1,84 г/см3. Полученную реакционную жидкость перемешивают в течение 30 минут. Далее в полученный сульфатированный золь, не прекращая перемешивание, вводят раствор, содержащий 196 см3 нитрата церия (407 г/дм3 в пересчете на CeO2), 39 см3 нитрата лантана (252,8 г/дм3 в пересчете на La2O3), 68 см3 нитрата иттрия (147 г/дм3 в пересчете на Y2O3). Затем добавляют 1007 см3 дистиллированной воды и перемешивают в течение 30 минут с получением 2000 см3 общего азотнокислого раствора с концентрацией 100 г/дм3 в пересчете на Zr0.5Ce0.4Y0.05La0.05Ox.

Осаждение также, как в примере 1.

Полученную суспензию фильтруют на вакуумном нутч-фильтре. Далее пасту подвергают репульпации в 1050 г изопропанола (избыток в 3 раза) с последующей фильтрацией на нутч-фильтре.

Сушка и обжиг осуществляется также, как в примере 1.

Для определения устойчивости оксидных композиций к воздействию высоких температур все образцы подвергались обжигу при 1000°С в течение 4х часов. Результаты измерения удельной поверхности представлены на фиг. 1. Определение удельной поверхности оксидных композиций проводилось методом низкотемпературной адсорбции азота (-196°С) на приборе NOVA Quantachrome 1200E. Значения удельной поверхности были рассчитаны по первым четырем точкам изотермы адсорбции методом BET.

Измерение динамической кислородной емкости (OSC) блочных катализаторов проводили методом отклика в реакции окисления СО на газоаналитическом стенде Horiba CTSJ-2003.12.

Показано, что проведение стадии сульфатизации с последующим осаждением и гидротермальной обработкой позволяет значительно снизить количество ИПС необходимого для формирования порошков смешанных оксидов с высокой кислородной емкостью и удельной поверхностью после термостарения при 1000°С в течение 4х часов, что определяет выгоду от использования предложенного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиций на основе оксидов циркония и церия | 2018 |

|

RU2709862C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКСИДНЫХ КОМПОЗИЦИЙ ЦЕРИЯ-ЦИРКОНИЯ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2766540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-ПОРОШКОВ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 2023 |

|

RU2825401C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБОАГРЕГИРОВАННОГО ДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2023 |

|

RU2820108C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИЦИИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И ТВЕРДОГО РАСТВОРА ОКСИДОВ ЦЕРИЯ И ЦИРКОНИЯ | 2019 |

|

RU2755558C2 |

| СМЕШАННЫЕ ОКСИДЫ НА ОСНОВЕ ЦЕРИЯ И ЦИРКОНИЯ | 2016 |

|

RU2707888C1 |

| Способ получения композиций на основе циркония и церия | 2019 |

|

RU2737778C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО НАНОПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2463276C2 |

| СЛОЖНЫЙ ОКСИД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 2010 |

|

RU2560376C2 |

| СЛОЖНЫЙ ОКСИД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И КАТАЛИЗАТОР ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 2012 |

|

RU2588126C2 |

Изобретение относиться к технологии производства порошка смешанных оксидов циркония, церия и редкоземельных элементов, предназначенных для применения в катализаторах очистки выхлопных газов автомобилей. Способ включает получение раствора полимеризованного циркония путем нагрева раствора соли циркония с выдержкой и последующим охлаждением. Из полученного раствора готовят золь сульфатированного циркония без нагрева при мольном соотношении SO42-/Zr4+от 0,3 до 0,8. Смешивают золь с растворами растворимых солей церия и одного или нескольких редкоземельных элементов, выбранных из группы иттрия, лантана и неодима, с получением смеси с концентрацией по оксидам металлов от 10 г/дм3 до 100 г/дм3 в пересчете на конечную композицию смешанных оксидов. Совместно осаждают гидроксиды циркония, церия и по крайней мере одного редкоземельного элемента, осуществляют гидротермальную обработку полученной суспензии и ее фильтрацию с получением пасты. Пасту репульпируют в изопропиловом спирте. Полученный осадок сушат и обжигают. Обеспечивается сокращение количества стадий, уменьшение количества используемого ПАВ и увеличение кислородной емкости и удельной поверхности порошка. 1 ил., 6 пр.

Способ производства порошка смешанных оксидов циркония, церия и редкоземельных элементов, характеризующийся тем, что получают раствор полимеризованного циркония путем нагрева раствора соли циркония до температуры от 60°С до 90°С с выдержкой от 60 до 120 минут с последующим охлаждением до комнатной температуры, из полученного раствора полимеризованного циркония готовят золь сульфатированного циркония без нагрева при мольном соотношении SO42-/Zr4+от 0,3 до 0,8, смешивают золь сульфатированного циркония с растворами растворимых солей церия и одного или нескольких редкоземельных элементов, выбранных из группы иттрия, лантана и неодима, с получением смеси с концентрацией по оксидам металлов от 10 г/дм3 до 100 г/дм3 в пересчете на конечную композицию смешанных оксидов, совместно осаждают гидроксиды циркония, церия и по крайней мере одного редкоземельного элемента, выбранного из группы иттрия, лантана и неодима, путем смешения полученной выше смеси и основного соединения при поддержании постоянного значения pH в реакционном объеме на уровне от 8 ед. до 10 ед., осуществляют гидротермальную обработку полученной суспензии гидроксидов при температуре от 100°С до 130°С, фильтруют суспензию гидроксидов с получением пасты, репульпируют пасту в изопропиловом спирте с последующей повторной фильтрацией в избытке от 2-х кратного до 4-х кратного от массы пасты, полученной после фильтрации, осуществляют сушку полученного осадка при температуре от 25°С до 200°С и его обжиг при температуре от 700°С до 900°С.

| EP 3085667 B1, 09.10.2019 | |||

| СПОСОБ ПРОИЗВОДСТВА ОКСИДНЫХ КОМПОЗИЦИЙ ЦЕРИЯ-ЦИРКОНИЯ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2021 |

|

RU2766540C1 |

| WO 2020142472 A1, 09.07.2020 | |||

| КОМПОЗИЦИИ НА ОСНОВЕ ОКСИДА ЦИРКОНИЯ, ИСПОЛЬЗУЕМЫЕ В КАЧЕСТВЕ ТРОЙНЫХ КАТАЛИЗАТОРОВ | 2016 |

|

RU2727187C2 |

| CN 110404550 A, 05.11.2019 | |||

| CN 107282032 A, 24.10.2017 | |||

| МАШКОВЦЕВ М.А | |||

| и др | |||

| Синтез и физико-химическое исследование материалов состава Zr0,5Ce0,4Ln0,1OX (где Ln = Y, La, Nd) в качестве компонента автомобильных трехмаршрутных | |||

Авторы

Даты

2023-12-14—Публикация

2022-11-29—Подача