Порошки диоксида циркония субмикронного и микронного размера находят широкое применение для производства пьезокерамических материалов и бытовой керамики, огнеупорной продукции, противопригарных паст и красок, химически стойких эмалей и глазурей. Стабильные суспензии из дисперсных порошков диоксида циркония используют для изготовления керамических изделий методом шликерного литья, термопластичного литья.

Известен способ получения порошка на основе диоксида циркония, описанный в патенте CN105967687 (A). Раствор хлорида циркония и иттрия готовят путем растворения солей, затем его добавляют по каплям к осадителю, в качестве которого используют смесь водного раствора аммиака и бикарбоната аммония при перемешивании 1000 об/мин, затем добавляют полиэтиленгликоль и продолжают перемешивание. Далее полученный осадок промывают деонизованной водой и абсолютным этанолом, фильтруют, сушат и обжигают при 600 °С. Затем к порошку добавляют воду, 2% связующего ПВА и мелющие тела из диоксида циркония, измельчают в шаровой мельнице в течение 2 часов, затем высушивают. Недостатками способа являются использование органических добавок и наличие стадии помола порошка.

Наиболее близким к заявленному является способ синтеза порошков диоксида циркония для получения высокоплотной керамики, описанный в патенте US 10196313 B1. Раствор соли циркония нагревают и выдерживают при температуре от 75 до 98 °С. Для получения суспензии основного сульфата циркония раствор сульфатирующего агента нагревают до такой же температуры и добавляют к раствору соли циркония при перемешивании (при этом мольное отношение SO42-/Zr4+ находится в диапазоне от 0,3 до 0,8). Затем раствор соли иттрия приливают к полученной суспензии. Далее вводят раствор щелочного металла до достижения значения рН не менее 10 единиц для получения осадков гидроксидов металлов. Полученные осадки промывают водой и обжигают при температуре от 1000 до 1200 °С. После обжига к диоксиду циркония, стабилизированному иттрием, добавляют оксид алюминия и проводят помол в течение 30 часов, далее сушат при 120 °С. Недостатком способа являются сложность стадии приготовления основного сульфата циркония и наличие стадии помола порошка.

Технический результат настоящего изобретения заключается в повышении эффективности способа за счет уменьшения длительности и энергоемкости процесса ввиду сокращений стадий, связанных с нагревом, и отсутствием стадии помола с получением слабоагрегированного мелкодисперсного порошка диоксида циркония. Технический результат также заключается в обеспечении размера частиц порошка диоксида циркония D50 ≤ 1 мкм.

Технический результат достигается за счет того, что в способе получения слабоагрегированного дисперсного порошка диоксида циркония, включающем приготовление раствора соли циркония, смешение сульфатирующего агента и раствора соли циркония, смешивание полученной смеси с агентом OH- - ионов, промывку полученной суспензии, разделение жидкой и твердой фаз, сушку и обжиг полученного осадка, согласно изобретению смешивание раствора соли циркония и сульфатирующего агента проводят при комнатной температуре и мольном отношении SO42-/Zr4+ от 0,4 до 0,6, с последующим нагревом до температуры 60-90 °С включительно, смешение полученной смеси с водным раствором аммиака ведут при постоянном значение рН = 7-9, промывку суспензии осуществляют до концентрации нитрат или хлорид ионов не более 0,01 моль/дм3 в жидкой части суспензии, полученный после фильтрации осадок обжигают при температуре 800-1150 °С.

Достижению технического результата способствует то, что в качестве соли циркония используют его нитрат или хлорид.

Достижению технического результата способствует также то, что промывку суспензии осуществляют слабым водным раствором аммиака.

Заявленный способ получения слабоагрегированных порошков диоксида циркония, обеспечивающий размер частиц D50 ≤ 1 мкм, включает в себя следующие стадии:

(1) Приготовление раствора соли нитрата, либо хлорида циркония с концентрацией от 100 г/дм3 до 200 г/дм3 в пересчете на диоксид циркония;

(2) Смешение сульфатирующего агента и раствора соли циркония при мольном соотношении SO42-/Zr4+ от 0,4 до 0,6. с последующим нагревом до температуры 60-90 °С включительно, предпочтительно 60-70 °С;

(3) Введение сульфатированного циркония путем дозирования в реакционный объем, в котором поддерживается постоянное значение рН на уровне от 7 до 9 ед. включительно, предпочтительно от 7,5 до 8,5 за счет контролируемого введения водного раствора аммиака с концентрацией 5 ̶ 20 мас. %, предпочтительно 10-15 мас. %, в реакционный объем.

(4) Промывка суспензии водным раствором аммиака 0,05-1,50 мас. % до концентрации нитрат или хлорид ионов не более 0,01 моль/дм3;

(5) Отделение осадка от жидкой части любым известным способом, предпочтительно методом фильтрации на нутч-фильтре;

(6) Сушка полученного осадка и обжиг при температуре от 800 до 1150 °С, предпочтительно от 900 до 1000 °С.

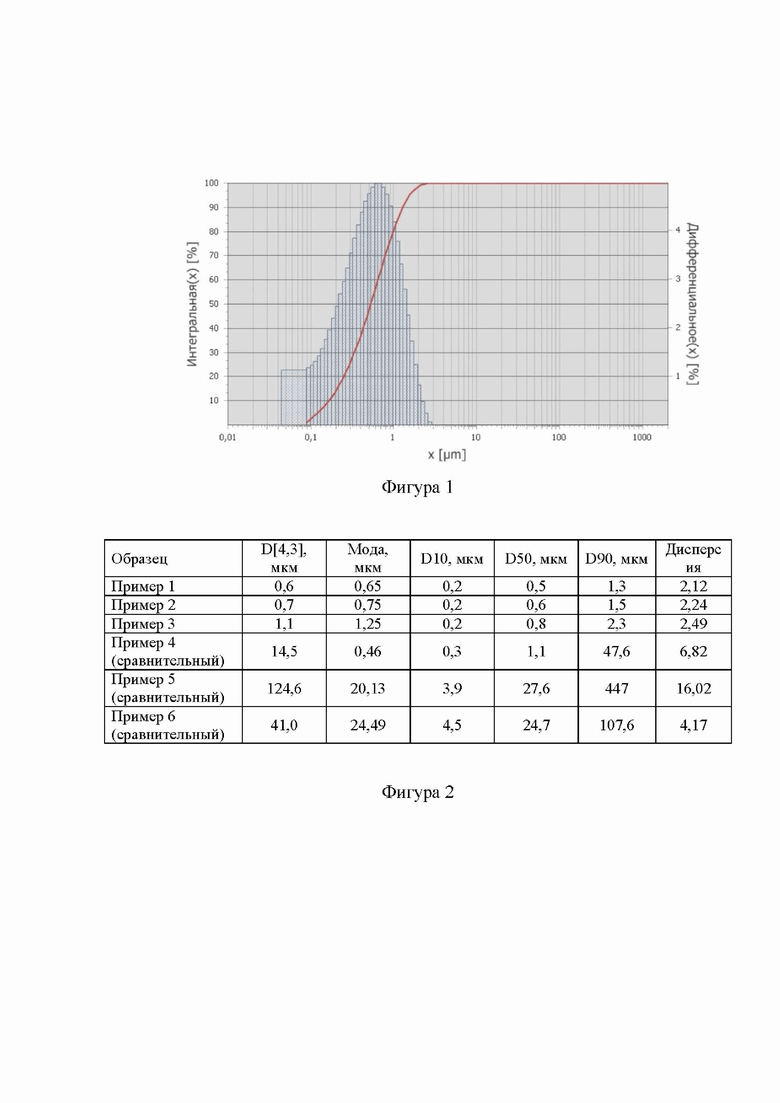

Сущность изобретения поясняется фигурами, где изображено:

- на фиг. 1 - график распределения частиц по размерам для образца, полученного по примеру 1;

- на фиг. 2 - таблица значений размеров частиц образцов, полученных по различным примерам;

- Авторы предложенного изобретения нашли, что получение основного сульфата циркония в ходе нагрева смеси раствора соли циркония и сульфатирующего агента, с последующим осаждением, а также промывка суспензии до концентрации нитрат или хлорид ионов не более 0,01 моль/дм3 в жидкой части суспензии, предотвращают сильную агрегацию частиц диоксида циркония в процессе обжига. В процессе нагрева смеси происходит увеличение числа полиядерных гидроксикомплексов циркония, которые способны встраивать в структуру сульфат-ионы с формированием основного сульфата циркония. Основный сульфат циркония в процессе осаждения формирует гидроксид циркония, содержащий в структуре сульфат-ионы. Промывка гидроксида циркония от нитрат- или хлорид-ионов позволяет удалить избыток солей, которые приводят к прочному агрегированию частиц циркония на стадии сушки и обжига. При повышенной температуре обжига сульфат-ионы удаляются, способствуя дезагрегированию диоксида циркония.

На первой стадии получения слабоагрегированного порошка диоксида циркония готовят раствор соли циркония азотнокислого или солянокислого с концентрацией от 100 до 200 г/дм3 в пересчете на диоксид циркония. При концентрациях ниже установленной границы требуется использование аппаратов большого объема, что не целесообразно с технологической точки зрения, а использование раствора с концентрацией свыше 200 г/дм3 приводит к формированию густой вязкой суспензии основного сульфата циркония, что усложняет аппаратурное оформление при дальнейшем дозировании суспензии.

На второй стадии получения дисперсного порошка диоксида циркония проводят стадию термогидролиза путем введения сульфатирующего агента в объем раствора соли циркония, приготовленном на первой стадии, при постоянном перемешивании и мольном соотношении SO42-/Zr4+ от 0,4 до 0,6. Выбор диапазона отношения сульфат-ионов к ионам циркония обусловлен тем, что при мольном отношении SO42-/Zr4+ менее 0,4, образуется малое количество сульфатизированных частиц циркония, что приводит к появлению плотных агрегатов на стадиях сушки и обжига. При отношении SO42-/Zr4+ более 0,6, есть вероятность образования большого количества крупных первичных частиц, что также приводит к появлению плотных агрегатов. Примерами сульфатирующего агента могут выступать сульфат аммония, серная кислота. Далее ведут нагрев раствора при непрерывном перемешивании при температуре от 60 до 90 °С, предпочтительно от 60 до 70 °С.

На третьей стадии получения слабоагрегированного порошка диоксида циркония проводят дозирование основного сульфата циркония и водного раствора аммиака в реактор со стартовым объемом, который представляет собой дистиллированную воду. При этом значение рН реакционной среды поддерживают на уровне от 7 до 9 единиц, предпочтительно от 7,5 до 8,5 единиц, за счет регулирования скоростей подачи растворов сульфатированного циркония и водного аммиака. В результате образуется осадок гидроксида циркония с адсорбированными сульфат-ионами. Концентрация раствора аммиака находится в диапазоне от 5 до 20 мас. %, предпочтительно от 10 до 15 мас. %. Использование раствора аммиака с концентрацией ниже установленной границы нецелесообразно в связи с увеличенной длительностью процесса, превышение установленной границы нежелательно вследствие резких скачков значений рН в процессе осаждения.

На четвертой стадии проводят промывку водным раствором аммиака 0,05-1,50 мас. % от солей до концентрации нитрат-ионов или хлорид-ионов не более 0,01 моль/дм3. Промывка суспензии до концентрации соответствующих анионов более установленной границы может привести к ухудшению качества получаемого продукта, вследствие агрегации частиц порошка диоксида циркония в процессе обжига. Промывку осадка возможно проводить на фильтрах разнообразной конструкции, а также путем репульпации отфильтрованного осадка в промывочном растворе. Предпочтительно в процессе промывки проводить контроль концентрации нитрат-ионов в жидкой части суспензии, равновесной с осадком, при помощи датчика нитрат- или хлорид-ионов соответственно. Стадия промывки необходима с целью предотвращения прочного агрегирования частиц на стадии сушки и обжига.

На пятой стадии проводят отделение осадка от жидкой части любым известным способом, предпочтительно использовать фильтрацию на нутч-фильтре.

На шестой стадии ведут сушку порошка с последующим обжигом при температуре от 800 до 1150 °С, предпочтительно от 900 до 1000 °С. Обжиг при температуре ниже 800 °С приводит к избыточному содержанию сульфат-ионов в порошке, обжиг при температуре выше 1150 °С приводит к прочной агрегации частиц, следовательно к формированию крупных частиц. Далее проводят легкое дезагрегирование любым известным способом.

Пример 1

Готовят раствор оксинитрата циркония путем растворения 238 г основного карбоната циркония с массовой долей 42 % в пересчете на оксид циркония в 65 см3 концентрированной азотной кислоты с плотностью 1,4 г/см3. После этого раствор оксинитрата циркония разбавляют дистиллированной водой до концентрации 150 г/дм3 в пересчете на диоксид циркония. Далее в раствор при перемешивании вводят 22 см3 концентрированной серной кислоты (плотность 1,825 г/см3) с последующим нагреванием до 80 °С в течение 60 минут с получением суспензии основного сульфата циркония. При этом мольное соотношение SO42-/Zr4+ составляет 0,5.

Далее суспензию основного сульфата циркония дозируют в реактор с перемешиванием и датчиком рН, с помощью которого регулируется подача водного раствора аммиака с концентрацией 10 мас. % и поддержание значения рН равного 8.

Полученную после осаждения суспензию фильтруют на нутч-фильтре. Осадок промывают водным раствором аммиака с концентрацией 0,1 мас. %. на фильтре до достижения концентрации нитрат-ионов в фильтрате 0,01 моль/дм3.

Промытый осадок сушат в сушильном шкафу при 120 °С, а затем обжигают в муфельной печи при 1050°С для получения порошка диоксида циркония.

Определение гранулометрического состава полученного порошка осуществляли методом лазерной дифракции. Предварительно проводили легкое дезагрегирование порошков в керамической ступке. Распределения частиц по размерам полученного порошка приведено на рисунке 1. Результаты измерения гранулометрического состава порошков, полученных в данном и последующих примерах, представлены в таблице 1.

Пример 2

На первом этапе готовят раствор солянокислого циркония путем растворения 238 г оксихлорида циркония с массовой долей 36,9 % в пересчете на оксид циркония при перемешивании в 330 см3 дистиллированной воды до достижения концентрации раствора оксихлорида циркония 200 г/дм3 в пересчете на диоксид циркония. Далее в раствор при перемешивании вводят 22 см3 концентрированной серной кислоты (плотность 1,825 г/см3) с последующим нагреванием до 70 °С в течение 80 минут с получением суспензии основного сульфата циркония. При этом мольное соотношение SO42-/Zr4+ составляет 0,5.

Далее суспензию основного сульфата циркония дозируют в реактор с перемешиванием и датчиком рН, с помощью которого регулируется подача водного раствора аммиака с концентрацией 10 мас. % и поддержание значения рН равного 9.

Полученную после осаждения суспензию фильтруют, осадок промывают раствором аммиака с концентрацией 0,5 мас. %. на фильтре до достижения концентрации нитрат-ионов в фильтрате 0,005 моль/дм3.

Далее полученный осадок сушат при 120 °С, а затем обжигают при 1100 °С для получения порошка диоксида циркония.

Пример 3

Стадии приготовления раствора оксинитрата циркония готовят так же, как описано в примере 1.

Стадию формирования суспензии основного сульфата циркония проводят путем введения 43 г твердой соли раствора сульфата аммония при перемешивании с последующим нагревом до 60 °С в течение 80 минут.

Далее суспензию основного сульфата циркония дозируют в реактор с перемешиванием и датчиком рН, с помощью которого регулируется подача водного раствора аммиака с концентрацией 10 мас. % и поддержание значения рН равного 9.

Полученную после осаждения суспензию фильтруют, осадок промывают слабым раствором аммиака с концентрацией 0,5 мас. %. на фильтре до достижения концентрации нитрат-ионов в фильтрате 0,005 моль/дм3.

Далее полученный осадок сушат при 120 °С, а затем обжигают при 1100 °С для получения порошка частично стабилизированного иттрием диоксида циркония.

Пример 4 (сравнительный)

Раствор оксинитрата циркония готовят так же, как описано в примере 1. Далее в раствор при перемешивании вводят 9,5 см3 концентрированной серной кислоты (плотность 1,825 г/см3) с последующим нагреванием до 50 °С в течение 90 минут с получением суспензии основного сульфата циркония. При этом мольное соотношение SO42-/Zr4+ составляет 0,2.

Далее суспензию основного сульфата циркония дозируют в реактор с перемешиванием и датчиком рН, с помощью которого регулируется подача водного раствора аммиака с концентрацией 10 мас. % и поддержание значения рН равного 7.

Полученную после осаждения суспензию фильтруют и промывают осадок так же, как описано в примере 1.

Далее полученный осадок сушат при 120 °С, а затем обжигают при 1100 °С для получения порошка диоксида циркония.

Пример 5 (сравнительный)

Стадии приготовления раствора оксихлорида циркония и получения суспензии основного сульфата циркония готовят так же, как описано в примере 2, только нагрев после введения концентрированной серной кислоты осуществляют при 80 °С.

Далее суспензию основного сульфата циркония приливают к 240 см3 водного раствора аммиака с концентрацией 25 мас. %.

Полученную после осаждения суспензию фильтруют и промывают осадок также, как описано в примере 2, только до достижения концентрации хлорид-ионов в фильтрате 0,1 моль/дм3.

Далее полученный осадок сушат при 120 °С, а затем обжигают при 900 °С для получения порошка диоксида циркония.

Пример 6 (сравнительный)

Стадии приготовления раствора оксинитрата циркония и получения суспензии основного сульфата циркония осуществляют также, как описано в примере 1.

Далее к суспензии основного сульфата циркония приливают 240 см3 водного раствора аммиака с концентрацией 25 мас. %.

Полученную после осаждения суспензию фильтруют и промывают осадок также, как описано в примере 1, только до достижения концентрации нитрат-ионов в фильтрате 0,1 моль/дм3.

Далее полученный осадок сушат при 120 °С, а затем обжигают при 800 °С для получения порошка диоксида циркония.

Таким образом, способ получения, согласно настоящему изобретению, позволяет получить слабоагрегированные дисперсные порошки диоксида циркония с размером D50 менее 1 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-ПОРОШКОВ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИКИ | 2023 |

|

RU2825401C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРОШКОВ СМЕШАННЫХ ОКСИДОВ ЦИРКОНИЯ, ЦЕРИЯ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2022 |

|

RU2809704C1 |

| Способ получения композиций на основе оксидов циркония и церия | 2018 |

|

RU2709862C1 |

| Способ получения нанокристаллического порошка на основе диоксида циркония | 2022 |

|

RU2793893C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННЫХ ОКСИДОВ НА ЦИРКОНИЙ-ЦЕРИЕВОЙ ОСНОВЕ | 2002 |

|

RU2311956C2 |

| СПОСОБ СИНТЕЗА КОМПОЗИЦИИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И ТВЕРДОГО РАСТВОРА ОКСИДОВ ЦЕРИЯ И ЦИРКОНИЯ | 2019 |

|

RU2755558C2 |

| Способ синтеза оксида алюминия | 2019 |

|

RU2754740C2 |

| Способ получения композиций на основе циркония и церия | 2019 |

|

RU2737778C1 |

| Способ синтеза оксида титана | 2018 |

|

RU2709093C1 |

| Способ получения смеси кристаллов нитрата и оксинитрата циркония и гафния | 2022 |

|

RU2780209C1 |

Изобретение относится к неорганической химии, в частности к области синтеза слабоагрегированного дисперсного порошка диоксида циркония. Способ включает приготовление водного раствора оксинитрата или оксихлорида циркония. Затем получают основной сульфат циркония путем добавления серной кислоты или сульфата аммония к полученному водному раствору и последующего нагрева смеси при температуре от 60 до 90 °С, при этом мольное соотношение SO42-/Zr4+ составляет от 0,4 до 0,6. Далее проводят осаждение гидроксида циркония водным раствором аммиака путем смешивания основного сульфата циркония и водного раствора аммиака в реакторе при поддержании постоянного значения pH в реакционном объеме на уровне от 7 ед. до 9 ед. Далее ведут промывку осадка до концентрации примесных солей не более 0,01 моль/дм3, отделение осадка, его сушку, обжиг при температуре от 900 до 1150 °С. Обеспечивается получение слабоагрегированного дисперсного порошка диоксида циркония с размером D50 менее 1 мкм. 2 ил., 6 пр.

Способ получения слабоагрегированного дисперсного порошка диоксида циркония, включающий стадии приготовления раствора оксинитрата или оксихлорида циркония, формирования основного сульфата циркония путем добавления в приготовленный раствор сульфатирующего агента при комнатной температуре с последующим нагревом смеси, осаждения гидроксида циркония, промывки осадка, фильтрации, сушки и обжига осадка, отличающийся тем, что стадии формирования основного сульфата циркония проводят в присутствии сульфат-ионов при мольном соотношении SO42-/Zr4+ от 0,4 до 0,6 с последующим нагревом смеси при температуре от 60 до 90 °С, осаждение гидроксида циркония проводят путем смешивания указанной выше смеси и водного раствора аммиака в реакторе при поддержании постоянного значения pH в реакционном объеме на уровне от 7 ед. до 9 ед., промывки осадка до концентрации примесных солей не более 0,01 моль/дм3, обжига полученного осадка при температуре от 900 до 1150 °С.

| US 10196313 B2, 05.02.2019 | |||

| ЖИРЕНКИНА Н.В | |||

| Технология синтеза порошков на основе диоксида циркония для изготовления высокоплотной керамики | |||

| Диссертация на соискание ученой степени кандидата технических наук | |||

| Екатеринбург, 2022, с.39-42 | |||

| WO 2022075346 A1, 14.04.2022 | |||

| CN 105339307 B, 24.07.2020 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ГИДРАТИРОВАННОГО ОКСИДА ЦИРКОНИЯ, ОБЛАДАЮЩИХ ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ | 2021 |

|

RU2765924C1 |

| CN 109704403 A, | |||

Авторы

Даты

2024-05-29—Публикация

2023-10-31—Подача