Группа изобретений относится к канатным грузоподъемным механизмам (ГПМ), в частности, к устройству механизмов подъема и передвижения тележек грузоподъемных кранов.

Известны ГПМ, в которых механизмы подъема груза и передвижения тележки, включая электроприводы, находятся на самой тележке. К таким устройствам относятся, например, опорные мостовые краны и тали, которые могут использоваться самостоятельно либо в составе мостовых однобалочных кранов.

Типичный пример конструктивного исполнения серийного мостового опорного крана с указанным расположением механизмов подъема и передвижения представлен в [1]. Электрическая передвижная таль – это, по определению, грузоподъемный механизм, все основные элементы которого (привод, редуктор, канатный барабан, тормоз и т.д.) смонтированы в одном корпусе, снабженном механизмом передвижения [2].

Известны также конструкции – наиболее близкие к предмету заявляемого изобретения, – в которых механизмы подъема груза и передвижения тележки находятся не на тележке, а установлены на стационарной металлоконструкции крана. К таким конструкциям относятся, например, башенные краны. В них подъем/опускание груза и передвижение тележки осуществляется посредством канатной тяги с использованием двух, отдельных для механизмов подъема и передвижения, тросовых систем (как, например, показано в [3]) либо одной общей тросово-полиспастной системы (как предложено в патенте RU 2288163 C1 [4]). В любом случае для выполнения подъемно-транспортных операций такими кранами требуется два приводных барабана.

Башенные краны используются, как правило, для выполнения строительных и монтажных работ на открытом воздухе, когда габаритные размеры ГПМ не имеют существенного значения. Для выполнения подъемно-транспортных операций (ПТО) в производственных и складских помещениях ограниченного объема, при нахождении в нем прочего оборудования, такие устройства не могут быть использованы.

Техническая проблема, на решение которой направлено изобретение, заключается в необходимости создания ГПМ, обладающего следующей, ранее не востребованной, совокупностью технических характеристик (возможностей):

1) осуществление подъемно-транспортных операций через достаточно узкие технологические проемы (ТП) – шириной порядка 200 мм, расположенные в перекрытиях многоярусного помещения, «стесненного» наличием технологического оборудования;

2) необходимость минимизации как габаритов полиспастной системы в вертикальном направлении вследствие небольшой высоты межярусных помещений (порядка 3,5 м), так и габаритов других элементов ГПМ вследствие ограниченной площади помещений и необходимости перемещать крупногабаритные грузы.

Данная техническая проблема не может быть решена за счет применения указанных выше известных передвижных канатных талей по следующей причине:

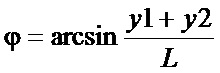

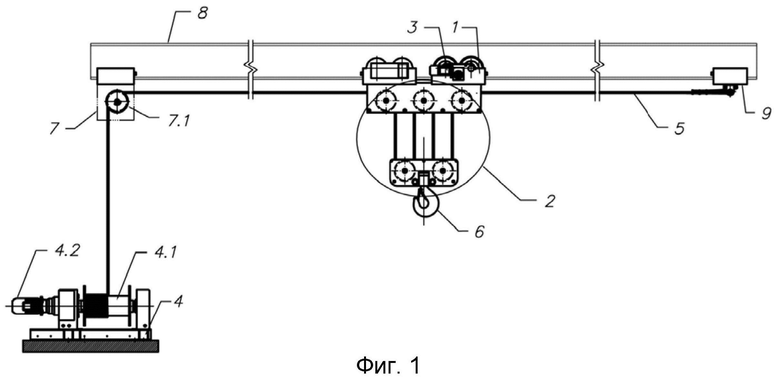

вследствие того, что при продольном расположении барабана тали (параллельно оси кранового пути) ветви каната, подвижная и неподвижная, расположены с двух сторон барабана по его диаметру (см. фиг. 1), необходимая ширина проема для такой конструкции существенно превышает требуемое значение; при поперечном расположении барабана (перпендикулярно оси кранового пути) максимальное расстояние между ветвями каната будет еще больше.

При этом увеличение высоты подъема тали с необходимостью означает увеличение ее габаритных размеров; наиболее существенное значение в данном случае имеет увеличение длины барабана и каретки тали (при его типичном продольном расположении), что значительно сокращает зону обслуживания тали на краях кранового пути и, соответственно, уменьшает эффективность использования помещения.

Применение выносной грузоподъемной лебедки, расположенной отдельно от передвижной тележки, что лежит в основе указанного выше известного принципа работы, например, башенного крана, позволяет, в принципе, осуществлять подъемно-транспортные операции через узкие технологические проемы – за счет «плоской» конструкции полиспаста (по сравнению с полиспастом тали).

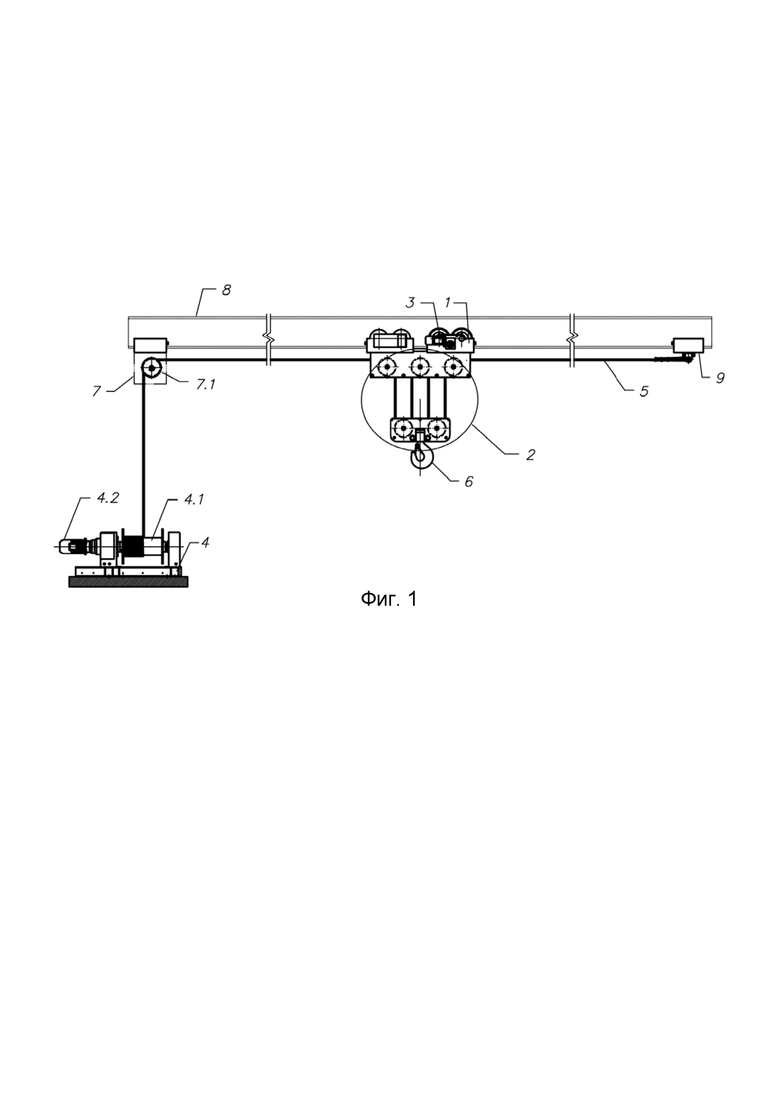

Свойством такой конструкции является перекос (поворот) вертикальной плоскости грузовой подвески 1 (см. фиг. 2) относительно плоскости расположения неподвижных блоков полиспаста 2, установленных на тележке крана. Для башенных кранов такой поворот подвески не имеет значения. Однако, для указанной технической проблемы это принципиально недопустимо, поскольку может привести к трению канатов полиспастной системы о края ТП.

Причина такого поворота подвески заключается в кручении каната вокруг своей продольной оси в процессе подъема/опускания груза. Кручение каната, в свою очередь, обусловлено, во-первых, свойствами самого каната, во-вторых, как показывает анализ существующих схем запасовки канатов, – особенностями прохождения каната через направляющие блоки и/или блоки полиспаста.

Первая причина может быть устранена за счет выбора специального «некрутящегося» при действии растягивающей нагрузки каната.

Рассмотрим вторую причину.

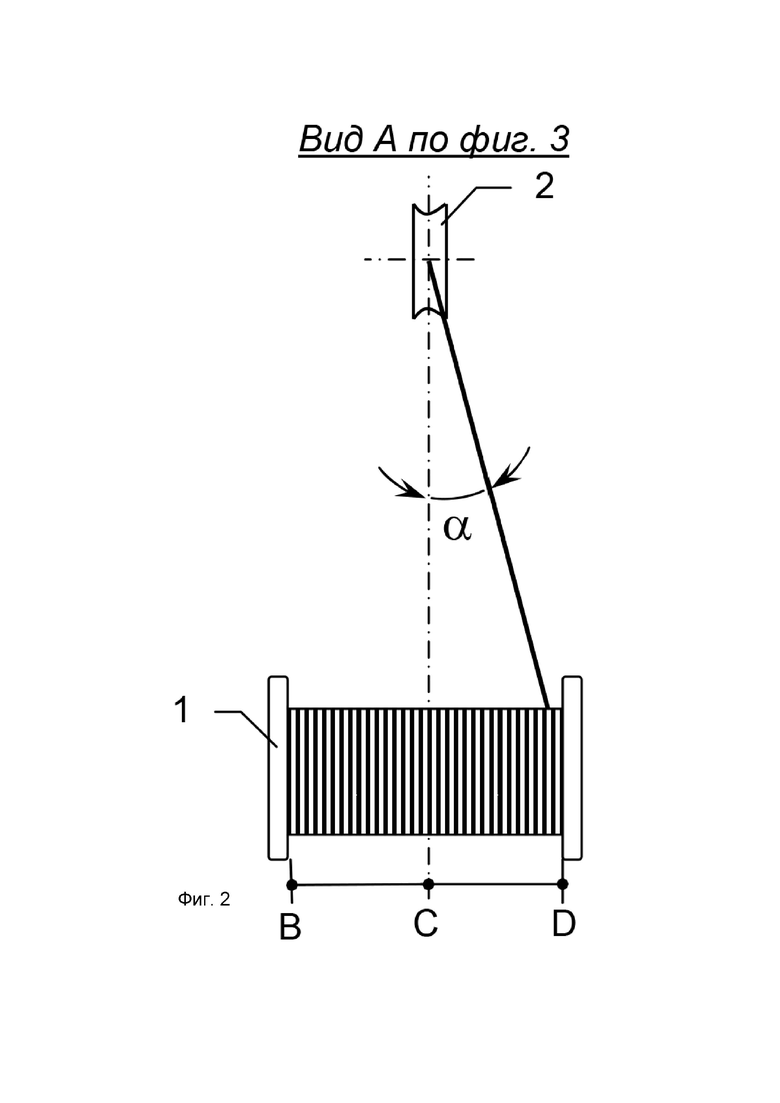

На фиг. 3 приведен пример схемы запасовки каната башенного крана [3]. На фиг. 4 показана область схемы запасовки каната, отмеченная на фиг. 3 штрихпунктирной линией (вид А). Из фиг. 3 и 4 видно, что при прохождении канатом участков BС и CD по длине барабана 1 происходит закручивание каната вокруг своей оси между направляющими блоками 2 и 3 (фиг. 3) на переменный угол от ±α до 0. Следствием этого является передача крутящего момента через «неподвижные» (закрепленные от поворота) блоки 3, 4 (фиг. 3) на подвижные блоки грузовой подвески 5, что приводит к ее повороту.

Для определенных сочетаний определяющих параметров конструкции (расстояний между блоками, высоты подъема, ширины барабана и пр.) теоретически возможна компенсация разнонаправленных крутящих моментов. В общем случае, в широком диапазоне высот подъема компенсация моментов не происходит.

Кручение каната также возникает при применении грузовой подвески, в которой на одной оси установлено несколько канатных блоков. Такие подвески широко применяются в башенных и мостовых кранах, особенно при большой грузоподъемности. Кручение каната в этом случае происходит по изложенному выше принципу при переходе ветви каната с подвижного блока (грузовой подвески) одного ряда через неподвижный блок, установленный на кране, на подвижный блок другого ряда.

Одной из задач предлагаемого технического решения в рамках указанной технической проблемы является исключение условий для возникновения кручения каната при подъемно-транспортных операциях, производимых через узкие технологические проемы.

Дополнительной задачей является минимизация габаритов ГПМ (составных частей ГПМ), влияющих на величину его зоны обслуживания и размещение в ограниченных по площади и высоте помещениях.

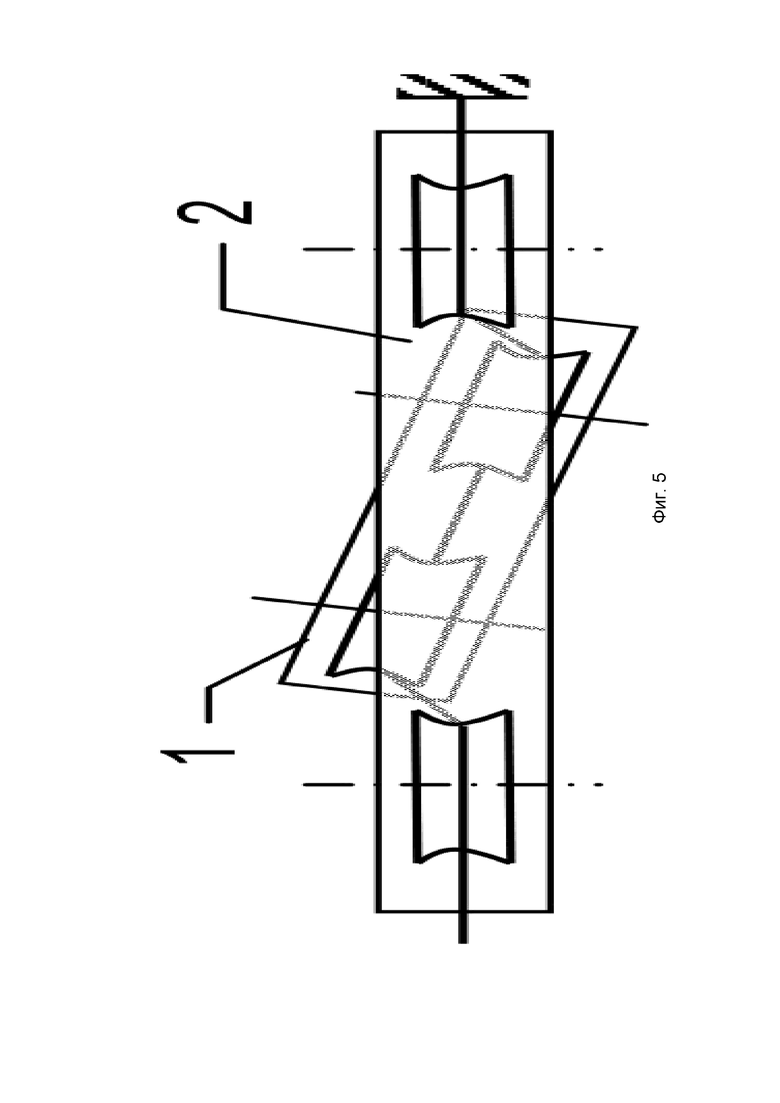

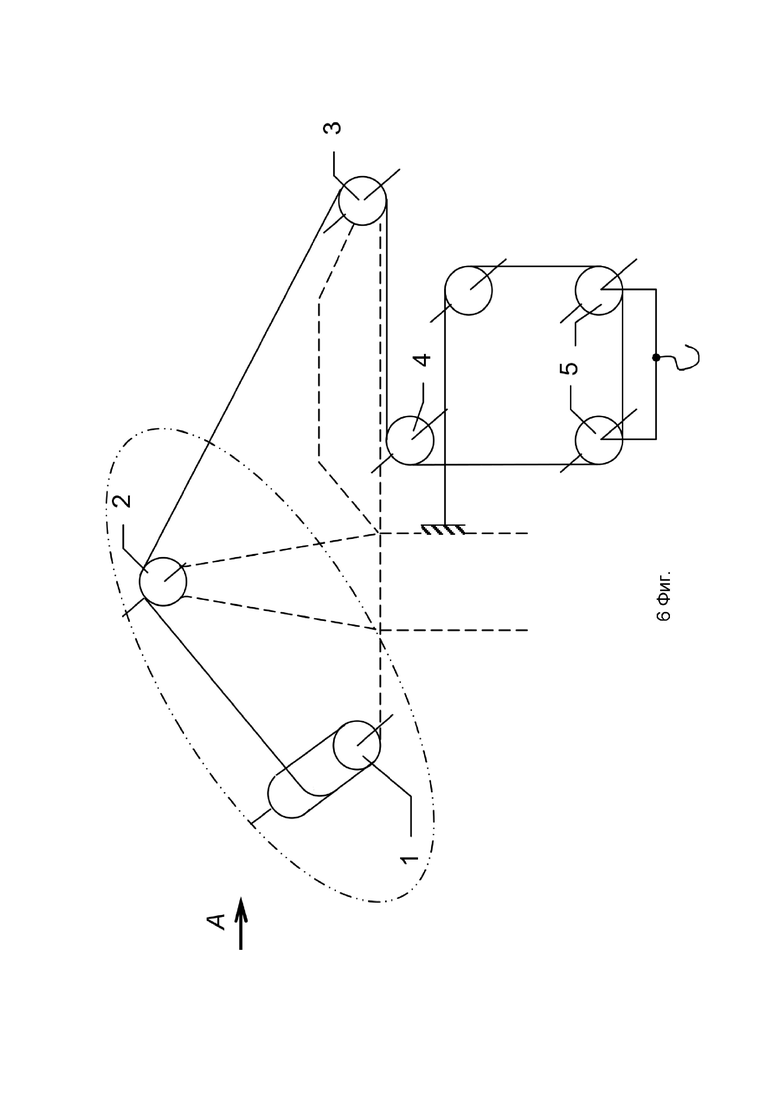

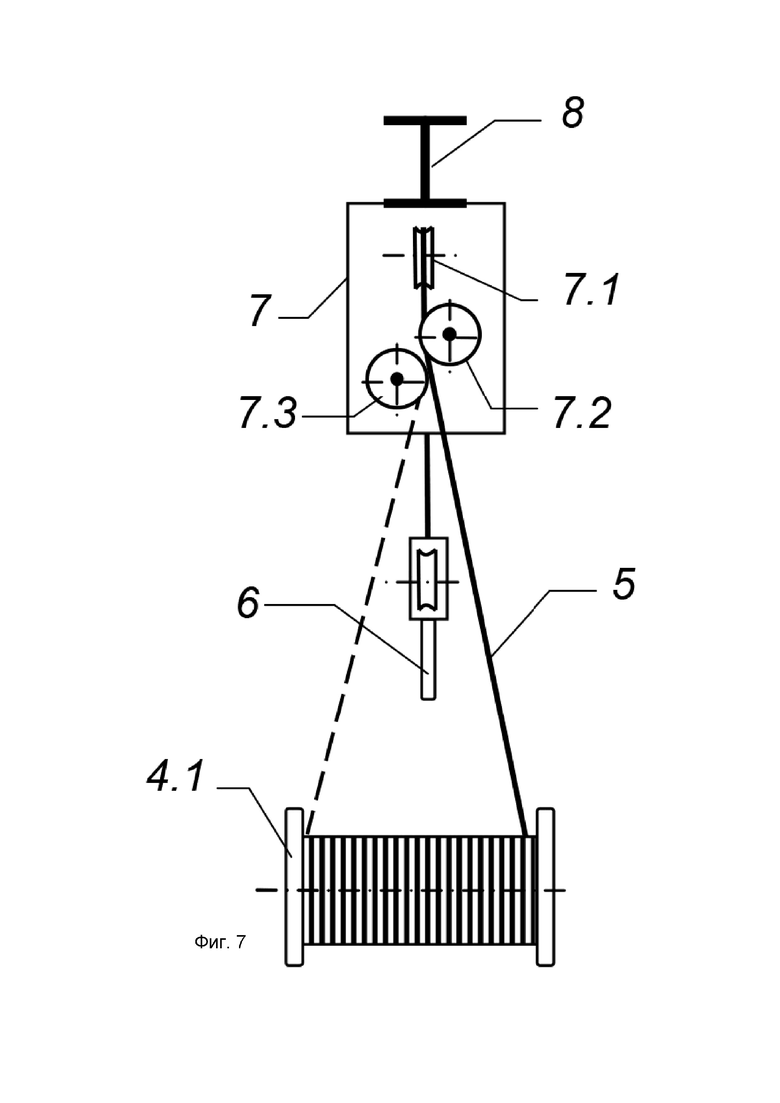

На фиг. 5-7 представлены схемы, поясняющие сущность изобретения и отдельных аспектов решаемой задачи.

На фиг. 5-7 используются следующие обозначения:

1 – передвижная тележка;

2 – полиспаст;

3 – электропривод тележки;

4 – грузоподъемная лебедка;

4.1 – барабан грузоподъемной лебедки;

4.2 – электропривод барабана лебедки;

6 – крюковая подвеска;

7 – направляющий канатный узел;

7.1, 7.2, 7.3 – направляющие блоки канатного направляющего узла;

8 – крановый путь;

9 – узел крепления каната.

Существенные признаки изобретения, характеризующие технический результат как решение указанной выше технической проблемы (поставленных задач), заключаются в следующем.

Независимые признаки

Вариант 1 (ось барабана 4.1 грузоподъемной лебедки расположена перпендикулярно вертикальной плоскости, проходящей через продольную ось кранового пути), см. фиг. 5.

1) Направляющий канатный узел 7 содержит первый направляющий блок 7.1, расположенный в вертикальной плоскости, проходящей через продольную ось кранового пути 8, и второй направляющий блок 7.2, ось которого перпендикулярна оси первого блока и параллельна оси кранового пути, расположенный таким образом, что ось каната 5, сходящего с барабана 4.1 грузоподъемной лебедки, после огибания канатом этого блока расположена вертикально, лежит в плоскости срединной поверхности первого направляющего блока 7.1 и отстоит от оси этого блока на расстояние, равное его радиусу по средней линии огибающего его каната.

Барабан 4.1 грузоподъемной лебедки расположен таким образом, что ось сходящего с него каната 5 лежит в вертикальной плоскости, совпадающей со срединной поверхностью второго направляющего блока, при этом барабан расположен с той же стороны от вертикальной плоскости, проходящей через продольную ось кранового пути, с которой расположен второй отклоняющий блок.

Канат после схода с барабана 4.1 и перед поступлением на блоки полиспастной системы 2 последовательно огибает второй (7.2) и первый (7.1) направляющие блоки.

Указанное расположение первого и второго направляющих блоков и барабана, а также порядок прохождения каната через направляющие блоки обеспечивают работу каната в условиях только изгиба и растяжения, то есть, исключение кручения каната при проведении подъемно-транспортных операций, обусловленное процессом смотки/намотки каната на барабан.

2) Все блоки полиспаста механизма подъема расположены в одной плоскости, проходящей через осевую линию кранового пути.

Применение «плоского» полиспаста, при котором в грузовой подвеске установлено по одному канатному блоку на его оси, обеспечивает возможность осуществления ПТО через узкие проемы (в отличие от полиспаста с применением «многорядных» блоков, установленных на подвеске, который в принципе исключает такую возможность).

Кроме того, такая конструкция исключает условия для кручения каната между блоками полиспаста, т.к. все ветви каната расположены в одной плоскости.

Вариант 2 (ось барабана 4.1 грузоподъемной лебедки расположена перпендикулярно вертикальной плоскости, проходящей через продольную ось кранового пути), см. фиг. 6.

1) Направляющий канатный узел 7 содержит первый направляющий блок 7.1, расположенный в вертикальной плоскости, проходящей через продольную ось кранового пути 8, а также второй 7.2 и третий 7.3 направляющие блоки, оси которых перпендикулярны оси первого блока, параллельны оси рельсового пути и расположены по разные стороны от срединной поверхности первого направляющего блока 7.1, второй 7.2 и третий 7.3 направляющие блоки лежат в одной плоскости и расположены таким образом, что ось каната 5, сходящего с барабана 4.1 грузоподъемной лебедки, после огибания канатом второго или третьего блока расположена вертикально, лежит в плоскости срединной поверхности первого направляющего блока 7.1 и отстоит от его оси на расстояние, равное радиусу этого блока по средней линии огибающего его каната.

Барабан 4.1 грузоподъемной лебедки расположен таким образом, что ось сходящего с него каната 5 лежит в вертикальной плоскости, совпадающей со срединной поверхностью второго и третьего направляющих блоков, при этом вертикальная плоскость, проходящая через продольную ось кранового пути, пересекает продольную ось барабана между его щеками.

Канат после схода с барабана 4.1 и перед поступлением на блоки полиспастной системы 2 последовательно огибает второй (7.2) или третий (7.3) направляющие блоки (в зависимости от положения сходящей ветви каната), а затем – первый (7.1) направляющий блок.

Указанное расположение направляющих блоков и барабана, а также порядок прохождения каната через направляющие блоки так же, как и в варианте 1, обеспечивают работу каната в условиях только изгиба и растяжения, без кручения каната при проведении подъемно-транспортных операций. Наличие дополнительного направляющего блока 7.3 обеспечивает возможность произвольного расположения барабана относительно вертикальной плоскости, проходящей через продольную ось кранового пути, что расширяет возможности по размещению грузоподъемной лебедки.

Существенный признак 2 по варианту 2 – тот же, что и для варианта 1.

Вариант 3 (см. фиг. 7).

1) Направляющий канатный узел 7 содержит направляющий блок 7.1, расположенный в вертикальной плоскости, проходящей через продольную ось кранового пути 8, барабан 4.1 грузоподъемной лебедки расположен таким образом, что его продольная ось параллельна оси кранового пути, а ось сходящего с барабана каната 5 лежит в вертикальной плоскости, совпадающей со срединной поверхностью направляющего блока 7.1. Канат после схода с барабана 4.1 и перед поступлением на блоки полиспастной системы 2 огибает направляющий блок 7.1.

Указанное взаимное расположение барабана и направляющего блока обеспечивают работу каната в условиях только изгиба и растяжения, без кручения каната при проведении ПТО.

Существенный признак 2 по варианту 3 – тот же, что и для варианта 1.

Таким образом, все три рассмотренные варианта позволяют исключить условия для кручения каната при проведении подъемно-транспортных операций и осуществление их через узкие технологические проемы.

В зависимости от конфигурации помещения и наличия в нем свободного пространства может быть выбран тот или иной вариант взаимного расположения барабана лебедки и отклоняющих блоков, оптимальный для конкретного помещения.

Зависимые признаки

1) Передвижная тележка 1 по вариантам 1, 2, 3 содержит собственный электропривод 3, обеспечивающий ее передвижение вдоль кранового пути.

В известных подобных устройствах, например, в башенном кране, передвижение тележки осуществляется посредством тросовой тяги, что требует использования, по крайней мере, одной дополнительной лебедки, тросов, системы канатных блоков и пр. Размещение этих устройств в ограниченном по объему и «стесненном» помещении является проблемой, которая не всегда может быть решена. Предлагаемое решение с использованием компактного электропривода тележки позволяет существенно упростить конструкцию ГПМ и реализовать его в более компактном виде, что важно для рассматриваемых производственных объектов.

2) Грузоподъемная лебедка 4 грузоподъемных механизмов по вариантам 1, 2, 3 может быть выполнена таким образом, что барабан установлен над электроприводом лебедки.

В «классическом» варианте грузоподъемные лебедки, в частности, башенных кранов, имеют горизонтально-параллельное исполнение, то есть, на общей горизонтальной раме установлены барабан и электропривод лебедки, которые соединены между собой горизонтальным редуктором. «Вертикальная» компоновка, при которой барабан установлен над электроприводом, позволяет уменьшить площадь, занимаемую лебедкой, и увеличить зону обслуживания ГПМ.

3) Грузоподъемная лебедка 4 грузоподъемных механизмов по вариантам 1, 2, 3 может быть выполнена таким образом, что барабан 4.1 и электропривод 4.2 лебедки установлены соосно (как показано на фиг. 7).

Такое расположение элементов лебедки также позволяет уменьшить один из характерных ее размеров, что может быть полезно для размещения лебедки на ограниченной площадке.

4) Грузоподъемные механизмы по вариантам 1, 2, 3, отличающиеся тем, что канат 5 имеет внешнюю полимерную оболочку.

Как отмечено выше, причина перекоса (поворота) грузовой подвески при проведении подъемно-транспортных операций заключается в передаче крутящего момента со стороны закрученного каната на канатные блоки подвески. Крутящий момент передается за счет силы трения между внешним спиральным слоем проволок (стренг) каната и ребордой блока.

Предлагаемые решения по вариантам 1-3 изобретения позволяют исключить условия для кручения каната. При этом применение каната в полимерной оболочке позволяет повысить эффективность предложенных решений с учетом возможных технологических погрешностей взаимного позиционирования отклоняющих блоков и барабана лебедки – за счет уменьшения силы трения между канатом и блоками подвески.

5) Грузоподъемные механизмы по вариантам 1, 2, 3, отличающиеся тем, что полиспаст механизма подъема выполнен с повышенной кратностью.

Как известно, увеличение кратности полиспаста используется для уменьшения тягового усилия. В данном случае существенное значение имеет то, что вследствие уменьшения нагрузки на канат и, соответственно, его диаметра возможно уменьшение диаметра блоков полиспаста и отклоняющих блоков, что позволяет уменьшить размер грузовой подвески в вертикальной плоскости и увеличить зону обслуживания ГПМ (по высоте помещения).

Осуществление изобретения.

Изобретение может быть использовано при изготовлении ГПМ для проведения ПТО через узкие технологические проемы.

Функционирование ГПМ по вариантам 1, 2, 3 осуществляется следующим образом. Вертикальное перемещение грузовой подвески 6 (фиг. 5–7) осуществляется посредством грузоподъемной лебедки 4, каната 5 и полиспаста 2. Горизонтальное перемещение тележки 1 вдоль кранового пути 8, например, двутавровой балки, осуществляется посредством встроенного в тележку электропривода 3. При этом барабан грузоподъемной лебедки 4 не вращается и, соответственно, высота нахождения подвески остается неизменной. Управление всеми механизмами ГПМ осуществляется с радио- или подвесного пульта управления.

Возможность изготовления ГПМ по предложенным вариантам сомнений не вызывает, поскольку основано на применении компонентов, аналогичных тем, которые широко применяются при изготовлении грузоподъемных кранов.

Возможность получения заявленного технического результата – исключение поворота грузовой подвески – подтверждена экспериментально.

Было изготовлено два макетных образца ГПМ с масштабированием их элементов с учетом массо-габаритных и механических параметров. Коэффициент масштабирования по грузоподъемности и высоте подъема составлял 1:20.

Образец № 1 был реализован по конструктивной схеме, представленной на фиг. 5. Образец № 2 был реализован по аналогичной схеме, отличающейся тем, что из нее был исключен дополнительный направляющий канатный блок 7.2.

Передвижная тележка 1 в обоих случаях использовалась без собственного электропривода, поскольку это не имело принципиального значения для целей эксперимента. Передвижение тележки осуществлялось посредством тросовой тяги с применением ручной лебедки.

Основные параметры ГПМ приведены в таблице 1.

Таблица 1

Основные положения методики испытаний макетных образцов ГПМ.

1) Цель испытаний – определение угла поворота грузовой подвески при ее вертикальном и горизонтальном движении.

2) Испытания проводились при отсутствии груза на подвеске. Это соответствует наихудшему (наиболее критичному) случаю, поскольку крутящий момент в подвеске, обусловленный рассмотренными выше причинами, не зависит от нагрузки на крюке, а момент сопротивления подвески ее повороту пропорционален натяжению каната. Таким образом, угол поворота подвески без груза будет всегда больше, чем с грузом.

3) Испытания состояли из двух серий:

• спуск подвески из верхнего положения (исходного:~2 м от пола) до нижнего положения (~10 см от пола) и обратный подъем;

• перемещение подвески в горизонтальном направлении от крайнего левого положения до крайнего правого и обратно.

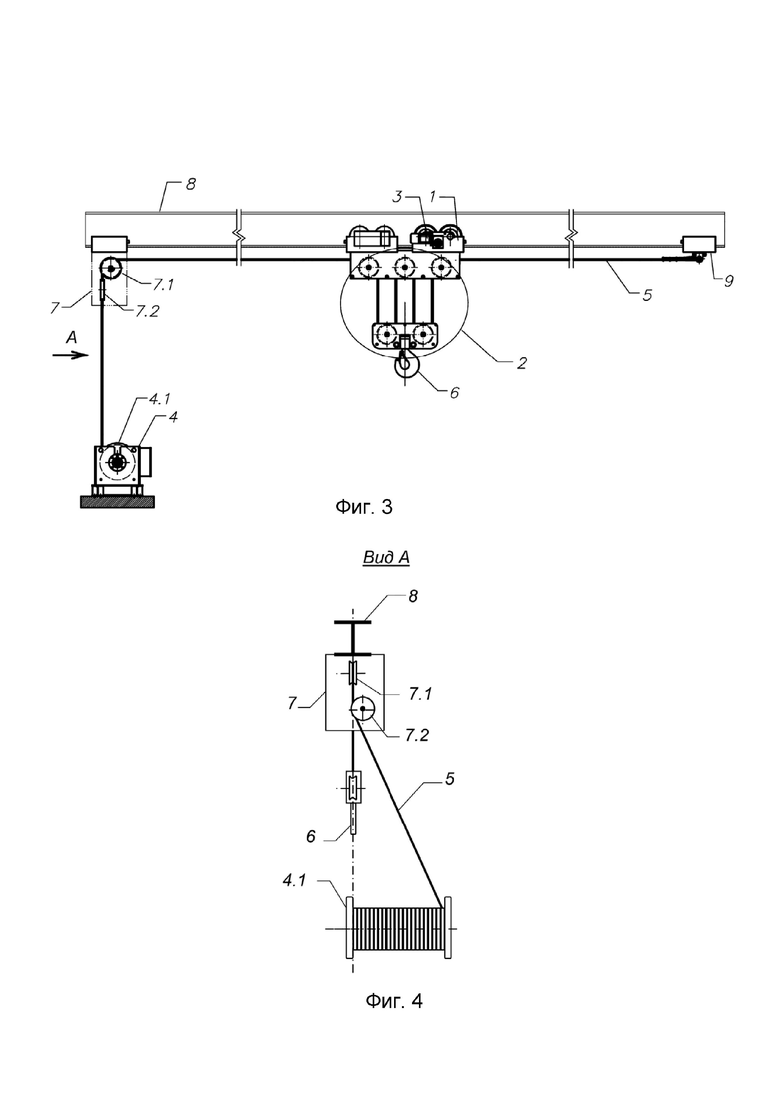

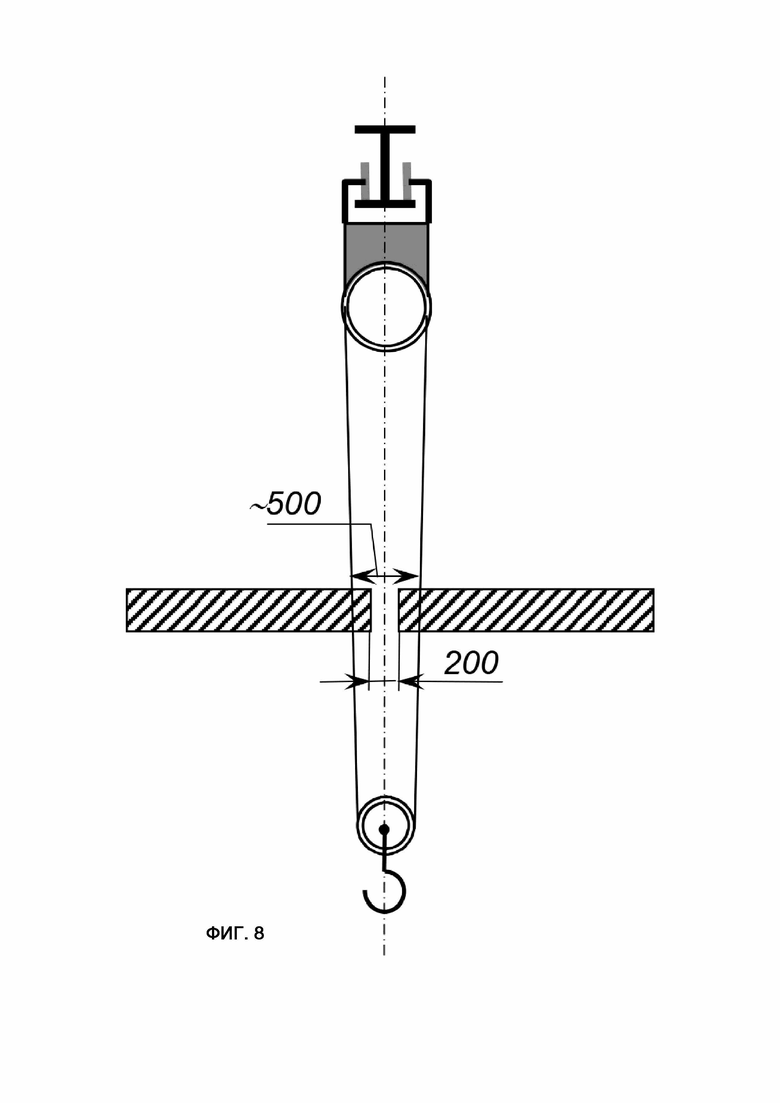

При этом измерялось максимальное отклонение «y1,2» крайних точек подвески от проекции осевой линии крановой балки на полу помещения (см. фиг. 8). Позиционирование указанных отклонений производилось посредством лазерных указателей, установленных по краям подвески.

На фиг. 8 приняты следующие обозначения:

1 – осевая линия подвески;

2 – проекция осевой линии крановой балки на полу помещения;

3 – световое пятно от лазерных указателей, установленных на тележке;

L – длина подвески;

ϕ – угол поворота подвески.

Результаты испытаний приведены в таблице 2.

Вычисление угла ϕ поворота производилось по формуле

,

,

где ϕ, y1,2, L – параметры, указанные на фиг. 8.

Таблица 2

Из результатов испытаний следует:

1) применение дополнительного канатного направляющего блока 7.2 по фиг. 5 (образец № 1) позволяет исключить кручение каната и, соответственно, поворот подвески при ее спуске/подъеме – отклонения крайних точек подвески от исходных положений лежат в пределах погрешности измерения; для образца № 2 – без дополнительного канатного блока – поворот подвески наблюдается;

2) при горизонтальном передвижении подвески, как и следовало ожидать, поворот подвески для обоих образцов не наблюдается, поскольку при «плоском» полиспасте и неподвижном барабане грузоподъемной лебедки условий для кручения каната не возникает.

Решения по вариантам 2 и 3 предлагаемого изобретения (фиг. 6, 7) экспериментально не подтверждались, поскольку в них используется тот же самый принцип, что и в рассмотренном варианте 1 – обеспечение работы каната в условиях только растяжения и изгиба за счет взаимного расположение барабана и направляющих блоков, которое для всех вариантов с точки зрения получения технического результата аналогично. Отличия заключаются только в специфике реализации этого принципа для разных вариантов расположения лебедки относительно кранового пути в «стесненном» производственном помещении.

Источники информации

1. Сайт ООО «Производственная компания Балтийский крановый завод».

https://kranbaltika.ru/katalog/kranyi-mostovyie-elektricheskie/dvuxbalochnyie/odin-mehanizm-podema/s-upravleniem-s-pola/10-0-t-prolet-10-5-28-5-m-pol

2. ГОСТ 33709.1-2015. Краны грузоподъемные. Словарь. Часть 1. Общие положения.

3. Назначение и устройство основных узлов и механизмов башенных кранов

https://studref.com/642541/stroitelstvo/naznachenie_ustroystvo_osnovnyh_uzlov_mehanizmov_bashennyh_kranov

4. RU 2288163 C1, B66C 11/00 (2006.01), B66C 11/16 (2006.01), публ. 27.11. 2006, Бюл. №33.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОПОДЪЕМНАЯ ТЕЛЕЖКА С КАНАТНОЙ ТЯГОЙ | 2005 |

|

RU2288163C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ РАЗВОРОТЧИК-УСПОКОИТЕЛЬ РАСКАЧИВАНИЯ ГРУЗОЗАХВАТНОГО ОРГАНА | 1993 |

|

RU2048421C1 |

| Кран-трубоукладчик | 2017 |

|

RU2676998C1 |

| Грузовая тележка | 1974 |

|

SU527368A1 |

| КРАН СТРЕЛОВОГО ТИПА | 2006 |

|

RU2305064C1 |

| РАБОЧАЯ ПЛОЩАДКА И СПОСОБ ЕЕ ПОДВЕСКИ | 1991 |

|

RU2020230C1 |

| Мостовой кран | 2022 |

|

RU2803209C2 |

| КАБЕЛЬНЫЙ КРАН | 1998 |

|

RU2208571C2 |

| УСТРОЙСТВО ДЛЯ УСПОКОЕНИЯ РАСКАЧИВАНИЯ ГРУЗОЗАХВАТНОГО ОРГАНА | 2002 |

|

RU2209761C1 |

| КРАН-ТРУБОУКЛАДЧИК | 2015 |

|

RU2601319C1 |

Изобретение относится к канатным грузоподъемным механизмам (ГПМ), в частности к устройству механизмов подъема и передвижения тележек грузоподъемных кранов. Грузоподъемное устройство содержит передвижную тележку, установленную на крановом пути, оснащенную полиспастом для подъема/опускания груза, грузовую подвеску, грузоподъемную электрическую лебедку, неподвижную относительно кранового пути, направляющий канатный узел, канат, один конец которого закреплен на барабане грузоподъемной лебедки, а второй конец проходит через направляющий канатный узел, полиспаст и жестко закреплен в конце кранового пути. Ось барабана грузоподъемной лебедки расположена перпендикулярно вертикальной плоскости, проходящей через продольную ось кранового пути, и содержит дополнительные направляющие блоков. Взаимное позиционирование всех направляющих блоков направляющего канатного узла и барабана лебедки, а также применение полиспаста, в котором все его блоки расположены в одной плоскости, обеспечивают работу каната в условиях только растяжения и изгиба, без его кручения при подъемно-транспортных операциях. Достигается исключение условий для поворота грузовой подвески при операциях по спуску/подъему грузов. 3 н. и 5 з.п. ф-лы, 8 ил., 2 табл.

1. Грузоподъемный механизм, включающий передвижную тележку, установленную на крановом пути, оснащенную полиспастом для подъема/опускания груза, грузовую подвеску, грузоподъемную электрическую лебедку, неподвижную относительно кранового пути, направляющий канатный узел, канат, один конец которого закреплен на барабане грузоподъемной лебедки, а второй конец проходит через направляющий канатный узел, полиспаст и жестко закреплен в конце кранового пути,

отличающийся тем, что направляющий канатный узел содержит первый направляющий блок, расположенный в вертикальной плоскости, проходящей через продольную ось кранового пути, и второй направляющий блок, ось которого перпендикулярна оси первого блока и параллельна оси кранового пути, расположенный таким образом, что ось каната, сходящего с барабана грузоподъемной лебедки, после огибания канатом этого блока расположена вертикально, лежит в плоскости срединной поверхности первого направляющего блока и отстоит от оси этого блока на расстояние, равное его радиусу по средней линии огибающего его каната;

барабан грузоподъемной лебедки расположен таким образом, что его ось перпендикулярна вертикальной плоскости, проходящей через продольную ось кранового пути, ось сходящего с него каната лежит в вертикальной плоскости, совпадающей со срединной поверхностью второго направляющего блока, при этом барабан расположен с той же стороны от вертикальной плоскости, проходящей через продольную ось кранового пути, с которой расположен второй направляющий блок; канат после схода с барабана и перед поступлением на блоки полиспаста последовательно огибает второй и первый направляющие блоки;

все блоки полиспаста механизма подъема расположены в одной плоскости, проходящей через осевую линию кранового пути.

2. Грузоподъемный механизм, включающий передвижную тележку, установленную на крановом пути, оснащенную полиспастом для подъема/опускания груза, грузовую подвеску, грузоподъемную электрическую лебедку, неподвижную относительно кранового пути, направляющий канатный узел, канат, один конец которого закреплен на барабане грузоподъемной лебедки, а второй конец проходит через направляющий канатный узел, полиспаст и жестко закреплен в конце кранового пути,

отличающийся тем, что направляющий канатный узел содержит первый направляющий блок, расположенный в вертикальной плоскости, проходящей через продольную ось кранового пути, а также второй и третий направляющие блоки, оси которых перпендикулярны оси первого блока, параллельны оси рельсового пути и расположены по разные стороны от срединной поверхности первого направляющего блока, второй и третий направляющие блоки лежат в одной плоскости и расположены таким образом, что ось каната, сходящего с барабана грузоподъемной лебедки, после огибания канатом второго или третьего блока расположена вертикально, лежит в плоскости срединной поверхности первого направляющего блока и отстоит от его оси на расстояние, равное радиусу этого блока по средней линии огибающего его каната;

барабан грузоподъемной лебедки расположен таким образом, что его ось перпендикулярна вертикальной плоскости, проходящей через продольную ось кранового пути, ось сходящего с него каната лежит в вертикальной плоскости, совпадающей со срединной поверхностью второго и третьего направляющих блоков, при этом вертикальная плоскость, проходящая через продольную ось кранового пути, пересекает продольную ось барабана между его щеками; канат после схода с барабана и перед поступлением на блоки полиспаста последовательно огибает второй или третий направляющие блоки, а затем – первый направляющий блок;

все блоки полиспаста механизма подъема расположены в одной плоскости, проходящей через осевую линию кранового пути.

3. Грузоподъемный механизм, включающий передвижную тележку, установленную на крановом пути, оснащенную полиспастом для подъема/опускания груза, грузовую подвеску, грузоподъемную электрическую лебедку, неподвижную относительно кранового пути, направляющий канатный узел, канат, один конец которого закреплен на барабане грузоподъемной лебедки, а второй конец проходит через направляющий канатный узел, полиспаст и жестко закреплен в конце кранового пути,

отличающийся тем, что направляющий канатный узел содержит направляющий блок, расположенный в вертикальной плоскости, проходящей через продольную ось кранового пути; барабан грузоподъемной лебедки расположен таким образом, что его продольная ось параллельна оси кранового пути, а ось сходящего с барабана каната лежит в вертикальной плоскости, совпадающей со срединной поверхностью направляющего блока; канат после схода с барабана и перед поступлением на блоки полиспаста огибает направляющий блок;

все блоки полиспаста механизма подъема расположены в одной плоскости, проходящей через осевую линию кранового пути.

4. Грузоподъемный механизм по любому из пп. 1-3, отличающийся тем, что передвижная тележка содержит собственный электропривод, обеспечивающий ее передвижение вдоль кранового пути.

5. Грузоподъемный механизм по любому из пп. 1-3, отличающийся тем, что грузоподъемная лебедка может быть выполнена таким образом, что барабан установлен над электроприводом лебедки.

6. Грузоподъемный механизм по любому из пп. 1-3, отличающийся тем, что грузоподъемная лебедка может быть выполнена таким образом, что барабан и электропривод лебедки установлены соосно.

7. Грузоподъемный механизм по любому из пп. 1-3, отличающийся тем, что канат имеет внешнюю полимерную оболочку.

8. Грузоподъемный механизм по любому из пп. 1-3, отличающийся тем, что полиспаст механизма подъема выполнен с кратностью более 2.

| CN 109264577 A, 25.01.2019 | |||

| CN 202808225 U, 20.03.2013 | |||

| Устройство для подъема тяжеловесных грузов | 1989 |

|

SU1708749A1 |

| ГРУЗОПОДЪЕМНАЯ ТЕЛЕЖКА С КАНАТНОЙ ТЯГОЙ | 2005 |

|

RU2288163C1 |

Авторы

Даты

2023-12-19—Публикация

2023-07-03—Подача