Область техники

Изобретение относится к области формирования покрытий методом электроискрового легирования и может быть использовано в различных отраслях машиностроения: авиакосмической, судостроительной, энергетической, сельскохозяйственной и других, а также в частности для формирования покрытий на рабочих и направляющих лопатках паровых и газовых турбин.

Уровень техники

Из уровня техники известно принятое в качестве прототипа заявляемого изобретения устройство для электроискрового формирования покрытий, содержащее корпус из диэлектрического материала, внутри которого установлены два полых стакана со сквозными отверстиями в их торцевых стенках. При этом внутри первого полого стакана размещен электродвигатель, вал которого продет через отверстие в перфорированной пластине, зажатой между торцевыми стенками первого и второго стаканов. Причем электродвигатель жестко прикреплен к перфорированной пластине, а вал электродвигателя размещен внутри второго стакана и соединен с помощью компенсирующей муфты с полым валом, имеющим как минимум одно сквозное отверстие в его боковой стенке. При этом полый вал установлен на подшипнике качения, который закреплен на опорной пластине, опирающейся на торцевую стенку второго стакана. При этом опорная пластина и перфорированная пластина соединены между собой с помощью как минимум двух стоек. Причем на полый вал надета пружина, которая с одного конца присоединена к торцевой стенке опорной пластины, а с другого конца - к щетке, упирающейся в выступ на внешней боковой стенке полого вала. При этом по бокам от пружины установлены как минимум две направляющие пластины, прикрепленные к опорной пластине. Причем полый вал выходит из отверстия в первой торцевой стенке корпуса, а на конце полого вала установлена цанга, внутри которой зажат сменный электрод с помощью гайки. Причем в цанге имеются продольные сквозные каналы, предназначенные для прохода газа. При этом ко второй торцевой стенке корпуса прикреплена крышка. Причем в крышке имеется отверстие с присоединенной втулкой, к которой присоединен силовой кабель, продетый через отверстие в перфорированной пластине. При этом силовой кабель присоединен к опорной пластине с внутренней стороны второго полого стакана, а дополнительный кабель одним концом присоединен к опорной пластине с внешней стороны второго полого стакана, а другим концом - к щетке. Причем в крышке имеется отверстие с прикрепленным разъемом управления электродвигателем, к которому присоединен жгут из проводов, соединенный с электродвигателем, а также в крышке имеется отверстие с присоединенным патрубком, предназначенным для подачи рабочего газа (патент на изобретение RU 2778132 С1, дата публикации: 15.08.2022 г. (далее - [1])).

Недостатки известного из [1] устройства для электроискрового формирования покрытий заключаются в следующем:

- необходимость перемещения электрода вместе с электродвигателем в процессе формирования покрытия на рабочей поверхности детали, поскольку электрод и электродвигатель установлены в одном корпусе, что делает проблематичным использование устройства вручную из-за его относительно большого веса и увеличивает нагрузку на манипулятор роботизированного комплекса в случае крепления устройства к вышеуказанному манипулятору;

- недостаточно точное позиционирование электрода над рабочей поверхностью детали в процессе его вращения вследствие того, что он установлен только на одном подшипнике и его продольная ось может колебаться в разные стороны в процессе его вращения;

- эффективность охлаждения полого вала с закрепленной на нем цангой с электродом снижается вследствие того, что воздух, подаваемый через патрубок для подачи газа внутрь корпуса устройства, сначала охлаждает установленный внутри корпуса электродвигатель, и только после этого поступает в полый вал и цангу с электродом.

Раскрытие изобретения

Задачей, на решение которой направлено патентуемое изобретение, является расширение области применения устройства для электроискрового формирования покрытий с вращающимся электродом и повышение эффективности его использования, а техническими результатами - исключение необходимости перемещения электрода вместе с электродвигателем в процессе формирования покрытия на рабочей поверхности детали; облегчение возможности использования устройства для электроискрового формирования покрытий с вращающимся электродом вручную; снижение нагрузки на манипулятор роботизированного комплекса в случае крепления устройства к вышеуказанному манипулятору; обеспечение более точного позиционирования электрода над рабочей поверхностью детали в процессе его вращения; и повышение эффективности охлаждения полого вала с закрепленной на нем цангой с электродом.

Решение указанной задачи путем достижения указанных технических результатов обеспечивается тем, что устройство для электроискрового формирования покрытий содержит два модуля. При этом первый модуль содержит корпус из диэлектрического материала, внутри которого установлен полый стакан со сквозными отверстиями в его торцевых стенках. При этом внутри полого стакана размещена опорная пластина, которая зажата между выступами на внутренней поверхности стенки полого стакана и выступами на внутренней поверхности стенки корпуса из диэлектрического материала. Причем внутри корпуса из диэлектрического материала размещен полый вал, который установлен его нижней частью на первом подшипнике качения, размещенном внутри втулки, закрепленной на опорной пластине, и его верхней частью - на втором подшипнике качения, размещенном внутри втулки, закрепленной на как минимум двух боковых пластинах, присоединенных к опорной пластине. При этом на полый вал надета пружина, которая одним концом упирается в торцевую стенку опорной пластины, а другим концом - в щетку, упирающуюся в выступ на внешней боковой стенке полого вала. Причем по бокам от пружины установлены как минимум две направляющие пластины, прикрепленные к опорной пластине. При этом первый конец полого вала выходит из отверстия в первой торцевой стенке корпуса, и на первом конце полого вала установлена цанга, внутри которой зажат сменный электрод с помощью гайки. Причем в цанге имеются продольные сквозные каналы, предназначенные для прохода газа. При этом ко второй торцевой стенке корпуса прикреплена крышка. Причем в крышке имеется отверстие, к которому присоединена втулка, к которой присоединен силовой кабель, продетый через отверстие в опорной пластине и присоединенный к щетке. При этом в крышке имеется отверстие, к которому присоединен патрубок, предназначенный для подачи рабочего газа. Причем в крышке имеется отверстие, в котором закреплена втулка, через которую проходит гибкий вал. При этом гибкий вал содержит оболочку из эластичного материала, натянутую на внешнюю пружину, внутри которой размещена внутренняя пружина. Причем первый конец оболочки из эластичного материала жестко закреплен во втулке, закрепленной в отверстии крышки. При этом к первому концу внутренней пружины присоединен первый наконечник, который прикреплен ко второму концу полого вала. Причем второй модуль содержит корпус, внутри которого размещен электродвигатель, прикрепленный к стенке корпуса второго модуля. При этом к стенке корпуса второго модуля присоединена втулка, через которую проходит вал электродвигателя и в которой жестко закреплен второй конец оболочки из эластичного материала. Причем ко второму концу внутренней пружины гибкого вала присоединен второй наконечник, который соединен через муфту с валом электродвигателя. При этом внутри корпуса второго модуля установлен блок управления, который соединен с помощью проводов с электродвигателем. Причем в стенке корпуса второго модуля имеется отверстие, через которое проходит кабель питания, соединенный с блоком управления.

Причинно-следственная связь между совокупностью существенных признаков патентуемого изобретения и достигаемыми техническими результатами заключается в следующем.

За счет наличия в заявляемом устройстве для электроискрового формирования покрытий двух модулей, в одном из которых установлен электрод, а в другом - электродвигатель, и за счет того, что вышеуказанные модули соединены между собой гибким валом, обеспечивается исключение необходимости перемещения электрода вместе с электродвигателем в процессе формирования покрытия на рабочей поверхности детали. При этом также обеспечивается облегчение возможности использования устройства для электроискрового формирования покрытий с вращающимся электродом вручную и снижение нагрузки на манипулятор роботизированного комплекса в случае крепления устройства к вышеуказанному манипулятору, поскольку в процессе формирования покрытия на рабочей поверхности детали можно перемещать только первый модуль устройства с установленным в нем электродом.

За счет того, что полый вал, на конце которого установлена цанга с электродом, установлен его нижней и верхней частями на подшипниках качения обеспечивается более точное позиционирование электрода над рабочей поверхностью за счет повышения его устойчивости в процессе вращения.

За счет того, что в крышке первого модуля имеется отверстие, к которому присоединен патрубок, предназначенный для подачи рабочего газа, обеспечивается повышение эффективности охлаждения полого вала с закрепленной на нем цангой с электродом по сравнению с прототипом [1], поскольку в заявляемом устройстве отсутствует необходимость дополнительного охлаждения рабочим газом электродвигателя, который установлен во втором модуле.

Краткое описание фигур

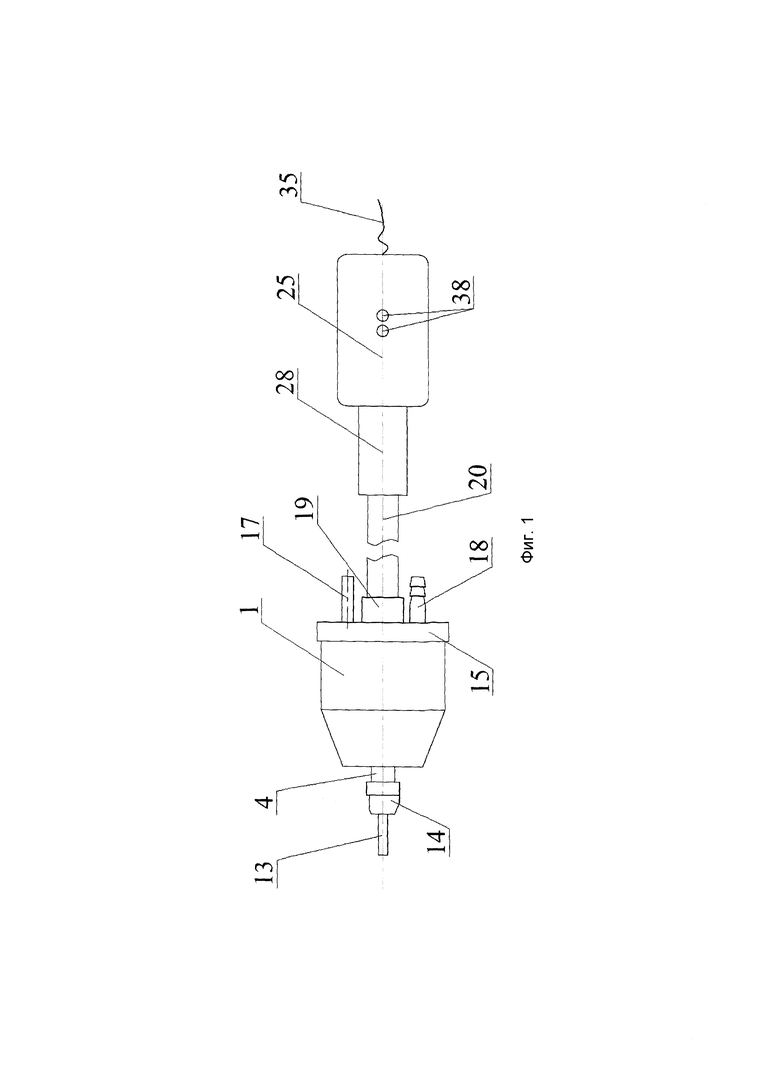

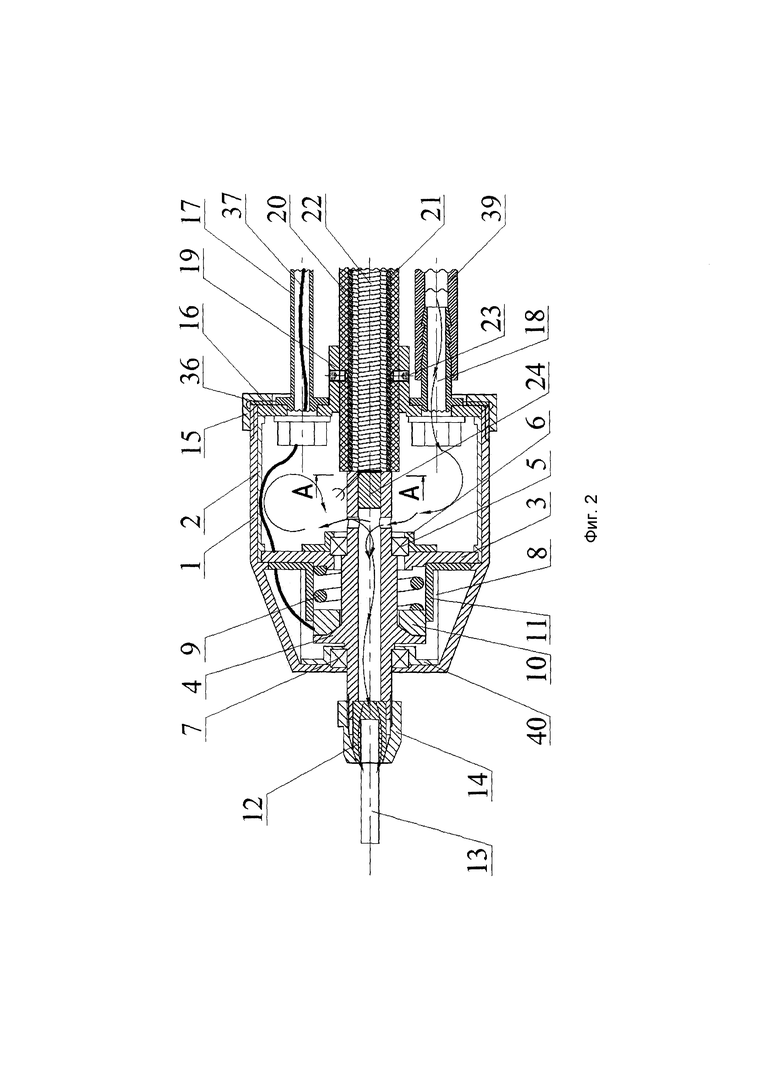

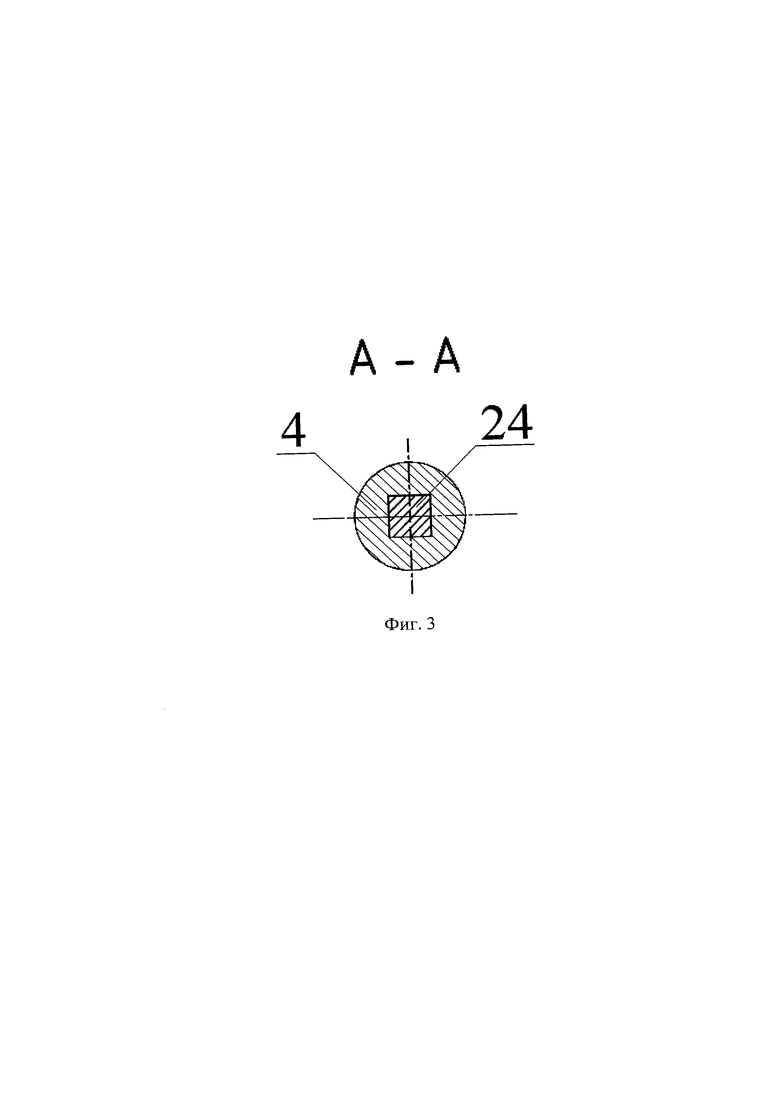

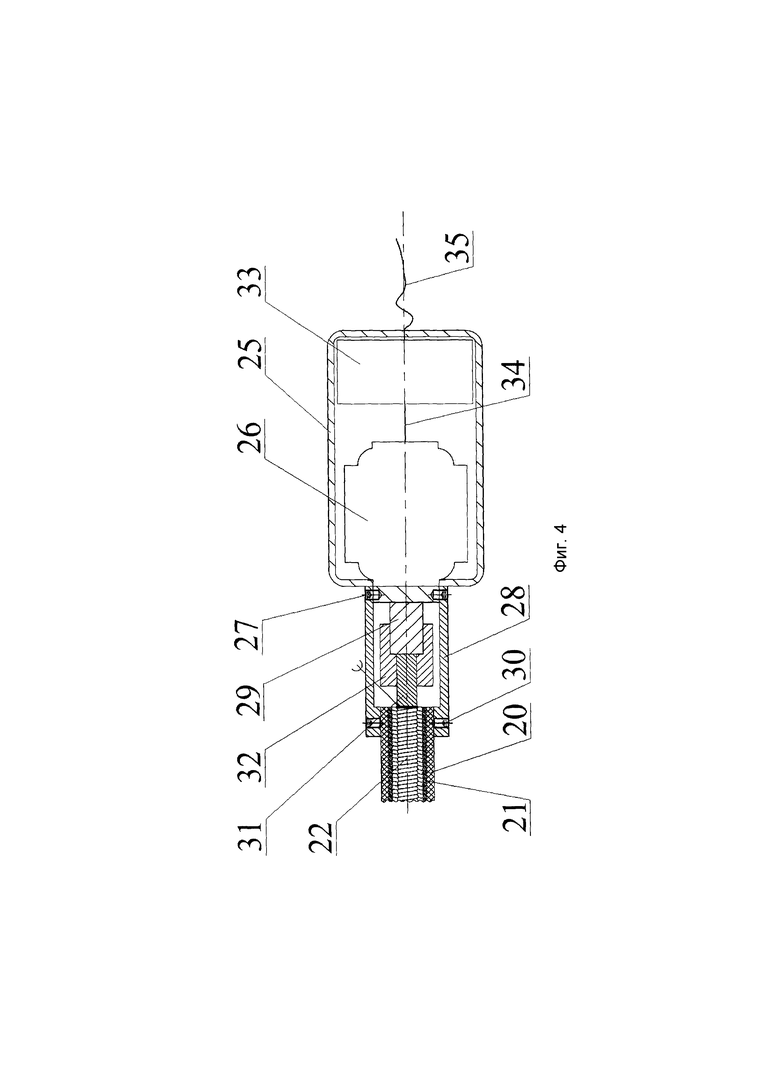

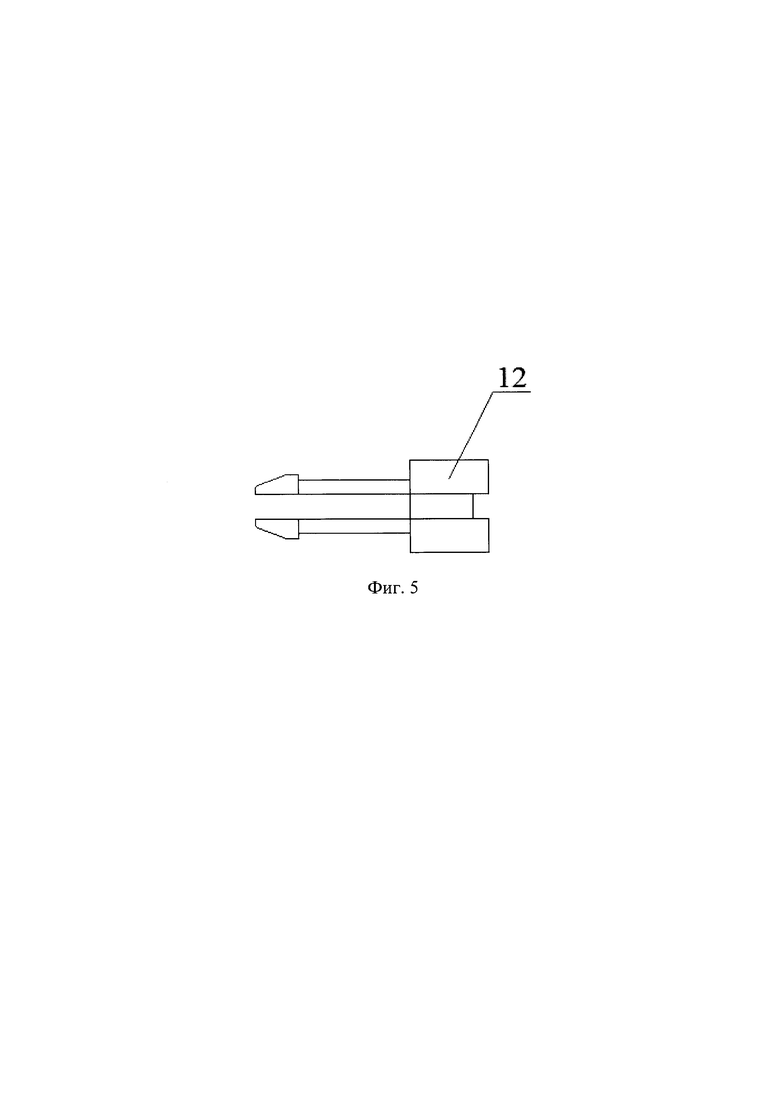

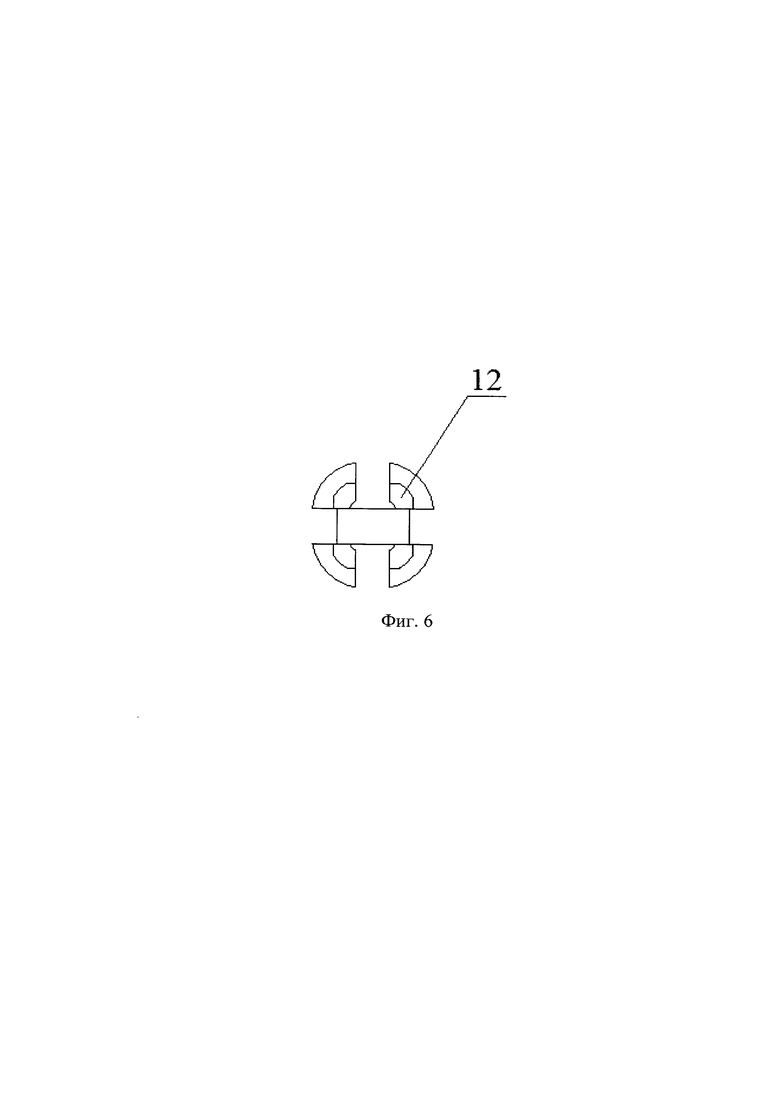

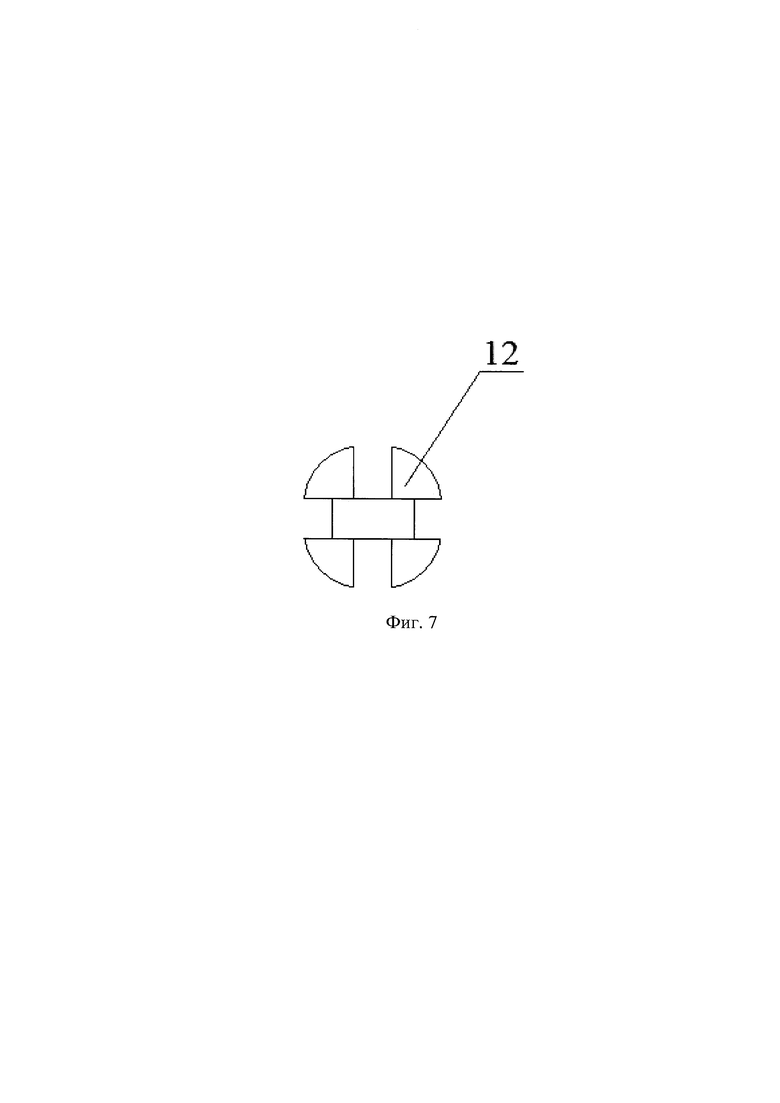

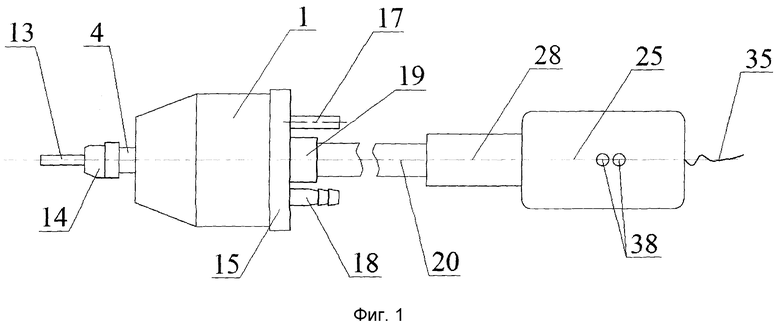

На фиг. 1 представлен вид сбоку устройства для электроискрового формирования покрытий. На фиг. 2 представлен первый модуль устройства для электроискрового формирования покрытий в продольном разрезе по оси симметрии. На фиг. 3 представлено соединение первого наконечника внутренней пружины с полым валом в сечении А-А. На фиг. 4 представлен второй модуль устройства для электроискрового формирования покрытий в продольном разрезе по оси симметрии. На фиг. 5 представлен вид цанги сбоку. На фиг. 6 представлен вид цанги с торца со стороны ее лепестков. На фиг. 7 представлен вид цанги с торца со стороны продольных сквозных каналов.

Описание позиций фигур:

1 - корпус из диэлектрического материала;

2 - полый стакан;

3 - опорная пластина;

4 - полый вал;

5 - первый подшипник качения;

6 - втулка;

7 - второй подшипник качения;

8 - боковые пластины;

9 - пружина;

10 - щетка;

11 - направляющие пластины;

12 - цанга;

13 - сменный электрод;

14 - гайка;

15 - гайка;

16 - крышка;

17 - электрическая втулка;

18 - патрубок подачи газа;

19 - втулка;

20 - оболочка из эластичного материала;

21 - внешняя пружина;

22 - внутренняя пружина;

23 - винты;

24 - первый прямоугольный наконечник;

25 - корпус;

26 - электродвигатель;

27 - винты;

28 - втулка;

29 - вал электродвигателя;

30 - винты;

31 - второй наконечник;

32 - муфта;

33 - блок управления;

34 - жгут из проводов;

35 - кабель питания;

36 - прокладка;

37 - силовой кабель;

38 - кнопки управления;

39 - трубка для подачи газа;

40 - втулка.

Осуществление изобретения

Ниже приведен частный пример устройства для электроискрового формирования покрытий и принцип его работы.

Устройство для электроискрового формирования покрытий содержит два модуля. При этом первый модуль содержит цилиндрический корпус из диэлектрического материала 1, выполненный из пластмассы, внутри которого установлен цилиндрический полый стакан 2 со сквозными отверстиями в его торцевых стенках. При этом внутри полого стакана 2 размещена опорная пластина 3, выполненная из латуни, которая зажата между кольцевыми выступами на внутренней поверхности стенки верхней части полого стакана 2 и кольцевыми выступами на внутренней поверхности стенки цилиндрического корпуса из диэлектрического материала 1. Причем внутри корпуса из диэлектрического материала 1 размещен полый вал 4, выполненный из латуни, который установлен его нижней частью на первом подшипнике качения 5, корпус которого размещен внутри втулки 6, прикрепленной к опорной пластине 3 с помощью болтов (на фиг. не показаны), и его верхней частью - на втором подшипнике качения 7, корпус которого размещен внутри втулки 40, приваренной к двум боковым пластинам 8, прикрепленным к опорной пластине 3 с помощью болтов (на фиг. не показаны). При этом корпус первого подшипника качения 5 зажат между кольцевым выступом на внутренней поверхности втулки 6 и кольцевым выступом на внутренней поверхности отверстия опорной пластины 3, а корпус второго подшипника качения 7 зажат между кольцевым выступом на внутренней поверхности втулки 40 и внутренней поверхностью первой торцевой стенки корпуса из диэлектрического материала 1. В боковой стенке полого вала 4 имеются два сквозных отверстия. При этом на полый вал 4 надета пружина 9 из бронзы БрБ2, которая одним концом упирается в торцевую стенку опорной пластины 3, а другим концом - в меднографитовую щетку 10, упирающуюся в выступ на внешней боковой стенке полого вала 4. Причем по бокам от пружины 9 установлены две направляющие пластины 11, прикрепленные к опорной пластине 3 с помощью болтов (на фиг. не показаны). При этом первый конец полого вала 4 выходит из отверстия в первой торцевой стенке корпуса 1, и на первом конце полого вала 4 установлена латунная цанга 12, внутри которой зажат сменный электрод 13 с помощью латунной гайки 14. Причем в цанге 12 имеются четыре продольных сквозных канала, предназначенных для прохода газа. При этом ко второй торцевой стенке корпуса 1 с помощью гайки 15 прикреплена пластиковая крышка 16, упирающаяся в кольцевой выступ на внутренней поверхности стенки нижней части полого стакана 2. Причем между крышкой 16 и гайкой 15 установлена кольцевая герметизирующая тефлоновая прокладка 36. Причем в крышке 16 имеется отверстие, к которому присоединена электрическая втулка 17, к которой припаян силовой кабель 37, продетый через отверстие в опорной пластине 3 и припаянный к щетке 10. При этом в крышке 16 имеется отверстие, к которому присоединен патрубок 18, предназначенный для подачи рабочего газа. Причем в крышке 16 имеется отверстие, в котором закреплена втулка 19, через которую проходит гибкий вал. При этом гибкий вал содержит оболочку из эластичного материала 20, выполненную из резины ТМКЩ и натянутую на внешнюю пружину 21 из стали 65Г, внутри которой размещена внутренняя пружина 22 из стали 65Г. Жесткость внешней и внутренней пружин 21 и 22 примерно одинакова. Причем первый конец оболочки из эластичного материала 20 жестко закреплен с помощью винтов 23 во втулке 19, закрепленной в отверстии крышки 16. При этом к первому концу внутренней пружины 22 приварен первый прямоугольный наконечник 24, который приварен к нижнему концу полого вала 4. Причем второй модуль содержит корпус 25, внутри которого размещен электродвигатель 26, в качестве которого используется бесколлекторный электродвигатель, прикрепленный к стенке корпуса 25 второго модуля.

При этом к боковой стенке корпуса 25 второго модуля присоединена с помощью винтов 27 втулка 28, через которую проходит вал электродвигателя 29 и в которой жестко закреплен с помощью винтов 30 второй конец оболочки из эластичного материала 20. Причем ко второму концу внутренней пружины 22 гибкого вала приварен второй наконечник 31, который соединен через муфту 32 с валом электродвигателя 29. При этом внутри корпуса 25 второго модуля установлен блок управления 33, который соединен с помощью жгута из проводов 34 с электродвигателем 26. Причем в стенке корпуса 25 второго модуля имеется отверстие, через которое проходит кабель питания 35, соединенный с блоком управления 33. При этом на корпусе 25 имеются кнопки управления 38, подключенные к блоку управления 33. (Фиг. 1-7).

Работа устройства для электроискрового формирования покрытий осуществляется следующим образом.

Рабочий газ, в данном случае сжатый воздух, подается через трубку для подачи газа 39, присоединенную к патрубку 18, и затем протекает через внутренний объем полого стакана 2, установленного внутри корпуса 1 первого модуля, охлаждая его. После чего рабочий газ протекает через два сквозных отверстия в боковой стенке полого вала 4, проходит через внутренний объем полого вала 4, охлаждая его, и выходит через четыре продольных сквозных канала в цанге 12, создавая вокруг электрода 13 холодную «газовую ванну». Направление течения сжатого воздуха показано стрелками на фиг. 2. При этом электрический импульс, вырабатываемый генератором импульсов (на фиг. не показан), по внешнему кабелю (на фиг. не показан), присоединенному к электрической втулке 17, поступает на втулку 17, и далее с внутренней стороны втулки 17 по силовому кабелю 37 подается через щетку 10 на полый вал 4 и затем через цангу 12 на электрод 13. При этом через кабель 35 подается питание на блок управления 33 и электродвигатель 26. При работе электродвигателя 26 вращающий момент передается от вала электродвигателя 29 через присоединенную к валу 29 внутреннюю пружину 22, и присоединенный к внутренней пружине 22 полый вал 4 с цангой 12 электроду 13. При этом оболочка из эластичного материала 20, натянутая на внешнюю пружину 21, защищает от внешних негативных воздействий размещенную внутри нее внутреннюю пружину 22. При движении вращающегося электрода 13 происходит формирование покрытия на рабочей поверхности обрабатываемой детали. Бесколлекторный электродвигатель 26 используется для точной установки частоты вращения электрода 13, частота вращения которого поддерживается постоянной при помощи обратной связи с блоком управления 33, установленным внутри корпуса 25 второго модуля, с помощью кнопок управления 38. Для перемещения электрода 13 над рабочей поверхностью обрабатываемой детали осуществляют перемещение первого модуля вручную или путем перемещения манипулятора роботизированного комплекса, к которому крепится первый модуль устройства.

Таким образом, за счет наличия в заявляемом устройстве для электроискрового формирования покрытий двух модулей, в одном из которых установлен электрод 13, а в другом - электродвигатель 26, и за счет того, что вышеуказанные модули соединены между собой гибким валом, обеспечивается исключение необходимости перемещения электрода 13 вместе с электродвигателем 26 в процессе формирования покрытия на рабочей поверхности детали. При этом также обеспечивается облегчение возможности использования устройства для электроискрового формирования покрытий с вращающимся электродом вручную и снижение нагрузки на манипулятор роботизированного комплекса в случае крепления устройства к вышеуказанному манипулятору, поскольку в процессе формирования покрытия на рабочей поверхности можно перемещать только первый модуль устройства с установленным в нем электродом 13. За счет того, что полый вал 4, на конце которого установлена цанга 12 с электродом 13, установлен его нижней и верхней частями на двух подшипниках качения 5, 6 обеспечивается более точное позиционирование электрода 13 над поверхностью обрабатываемой детали за счет повышения его устойчивости в процессе вращения. За счет того, что в крышке 16 первого модуля имеется отверстие, к которому присоединен патрубок 18, предназначенный для подачи рабочего газа, обеспечивается повышение эффективности охлаждения полого вала 4 с закрепленной на нем цангой 12 с электродом 13 по сравнению с прототипом [1], поскольку в заявляемом устройстве отсутствует необходимость дополнительного охлаждения рабочим газом электродвигателя 26, который установлен во втором модуле.

Промышленная применимость

Патентуемое изобретение отвечает условию «промышленная применимость». Сущность технического решения раскрыта в формуле, описании и чертежах достаточно ясно для понимания и промышленной реализации соответствующими специалистами, а используемые средства просты и доступны для промышленной реализации в области формирования покрытий методом электроискрового легирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроискрового формирования покрытий с вращающимся электродом | 2022 |

|

RU2778132C1 |

| Устройство для электроискрового формирования покрытий с вращающимся электродом и пневматическим приводом с крыльчаткой | 2024 |

|

RU2818514C1 |

| ПОЛОВОЛОКОННЫЙ КАРТРИДЖ, ЕГО КОМПОНЕНТЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2641127C2 |

| ЭЛЕКТРОДВИГАТЕЛЬ ПОГРУЖНОЙ МАСЛОЗАПОЛНЕННЫЙ СЕКЦИОННЫЙ | 2002 |

|

RU2219372C1 |

| Устройство для ориентированного разрыва горных пород | 2018 |

|

RU2702041C1 |

| Установка плунжерная с линейным двигателем (варианты) | 2022 |

|

RU2801629C1 |

| Установка плунжерная с линейным двигателем | 2021 |

|

RU2783938C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРФОРАЦИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2299316C2 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ЭЛЕКТРОДУГОВОЙ ПАЙКИ И ПИСТОЛЕТ ДЛЯ ПАЙКИ | 2015 |

|

RU2607508C1 |

| ПОГРУЖНАЯ БЕСШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2017 |

|

RU2669418C1 |

Изобретение относится к области формирования покрытий методом электроискрового легирования и может быть использовано в различных отраслях машиностроения: авиакосмической, судостроительной, энергетической, сельскохозяйственной и других, а также в частности для формирования покрытий на рабочих и направляющих лопатках паровых и газовых турбин. Устройство позволяет исключить необходимость перемещения электрода вместе с электродвигателем в процессе формирования покрытия на рабочей поверхности детали. Обеспечивается облегчение возможности использования устройства для электроискрового формирования покрытий с вращающимся электродом вручную, а также снижение нагрузки на манипулятор роботизированного комплекса в случае крепления устройства к вышеуказанному манипулятору. Кроме того, обеспечивается более точное позиционирование электрода над рабочей поверхностью детали за счет повышения устойчивости в процессе вращения, а также повышение эффективности охлаждения полого вала с закрепленной на нем цангой с электродом. 7 ил.

Устройство для электроискрового формирования покрытий, отличающееся тем, что содержит два модуля, при этом первый модуль содержит корпус из диэлектрического материала, внутри которого установлен полый стакан со сквозными отверстиями в его торцевых стенках, при этом внутри полого стакана размещена опорная пластина, которая зажата между выступами на внутренней поверхности стенки полого стакана и выступами на внутренней поверхности стенки корпуса из диэлектрического материала, причем внутри корпуса из диэлектрического материала размещен полый вал, который установлен его нижней частью на первом подшипнике качения, размещенном внутри втулки, закрепленной на опорной пластине, и его верхней частью - на втором подшипнике качения, размещенном внутри втулки, закрепленной на как минимум двух боковых пластинах, присоединенных к опорной пластине, при этом на полый вал надета пружина, которая одним концом упирается в торцевую стенку опорной пластины, а другим концом - в щетку, упирающуюся в выступ на внешней боковой стенке полого вала, причем по бокам от пружины установлены как минимум две направляющие пластины, прикрепленные к опорной пластине, при этом первый конец полого вала выходит из отверстия в первой торцевой стенке корпуса, и на первом конце полого вала установлена цанга, внутри которой зажат сменный электрод с помощью гайки, причем в цанге имеются продольные сквозные каналы, предназначенные для прохода газа, при этом ко второй торцевой стенке корпуса прикреплена крышка, причем в крышке имеется отверстие, к которому присоединена втулка, к которой присоединен силовой кабель, продетый через отверстие в опорной пластине и присоединенный к щетке, при этом в крышке имеется отверстие, к которому присоединен патрубок, предназначенный для подачи рабочего газа, причем в крышке имеется отверстие, в котором закреплена втулка, через которую проходит гибкий вал, при этом гибкий вал содержит оболочку из эластичного материала, натянутую на внешнюю пружину, внутри которой размещена внутренняя пружина, причем первый конец оболочки из эластичного материала жестко закреплен во втулке, закрепленной в отверстии крышки, при этом к первому концу внутренней пружины присоединен первый наконечник, который прикреплен ко второму концу полого вала, причем второй модуль содержит корпус, внутри которого размещен электродвигатель, прикрепленный к стенке корпуса второго модуля, при этом к стенке корпуса второго модуля присоединена втулка, через которую проходит вал электродвигателя и в которой жестко закреплен второй конец оболочки из эластичного материала, причем ко второму концу внутренней пружины гибкого вала присоединен второй наконечник, который соединен через муфту с валом электродвигателя, при этом внутри корпуса второго модуля установлен блок управления, который соединен с помощью проводов с электродвигателем, причем в стенке корпуса второго модуля имеется отверстие, через которое проходит кабель питания, соединенный с блоком управления.

| Устройство для электроискрового формирования покрытий с вращающимся электродом | 2022 |

|

RU2778132C1 |

| Устройство для электроискрового формирования покрытий | 2021 |

|

RU2774695C1 |

| Устройство для навески невулканизованных покрышек на крючковый конвейер | 1960 |

|

SU144979A1 |

| Изодромный регулятор доменного турбокомпрессора | 1960 |

|

SU137220A1 |

| СПОСОБ УКЛАДКИ РЕЛЬСОВОГО ПУТИ ЗВЕНЬЯМИ | 1931 |

|

SU38661A1 |

| WO 2001015849 A1, 08.03.2001 | |||

| CN 106944757 B, 16.04.2019 | |||

| CN 105537724 A, 04.05.2016. | |||

Авторы

Даты

2023-12-19—Публикация

2023-10-30—Подача