Настоящее изобретение относится к структурированному насадочному элементу для колонны, предназначенной для осуществления массообмена и/или теплообмена между тяжелой текучей фазой и легкой текучей фазой.

Структурированные насадочные элементы используют в массообменных колоннах, например, таких как ректификационные колонны, дистилляционные колонны, абсорбционные колонны, экстракционные колонны или газоочистители для дымовых газов. Структурированные насадочные элементы предназначены для улучшения массообмена и/или теплообмена, по меньшей мере, между двумя текучими фазами разной плотности, при этом, структурированные насадочные элементы обычно функционируют в режиме противотока. Если при дистилляции и абсорбции легкая фаза представляет собой газ или пар, а тяжелая фаза является конденсатом или жидкостью, в процессах экстракции обе фазы являются жидкостями разной плотности. Структурированные насадочные элементы включают множество различных слоев, каждый из которых обеспечивает собой поверхность, по которой растекается тяжелая фаза, и с которой она стекает вниз. Кроме этого, между разными слоями насадочных элементов имеется открытое пространство, которое заполняется легкой фазой (например, паром или газом при дистилляции) и обеспечивает собой траекторию, по которой поднимается легкая фаза, увлекаемая перепадом давления. Перепад давления нужен для преодоления гидравлического сопротивления. В типичном случае противоточного массообмена усредненное направление потока легкой фазы в структурированном насадочном элементе - это направление снизу вверх, противоположное усредненному направлению потока тяжелой фазы. Когда тяжелая фаза распространяется по поверхности структурированного насадочного элемента, образуется поверхность раздела между, по меньшей мере, двумя фазами, и на этой поверхности раздела происходит эффективный тепло- и массообмен между фазами. Также возможны варианты применения, где число тяжелых фаз больше одного. Одним из примеров является экстрактивная дистилляция.

В массообменной колонне обычно находится несколько слоев структурированных насадочных элементов. Обычно, сверху каждого слоя имеется распределитель, предназначенный для равномерного распределения тяжелой фазы по поперечному сечению слоя, оставляя, при этом, достаточное пространство для восходящего движения легкой фазы. Кроме этого, под каждым слоем часто находится удерживающее устройство в форме решетки и коллектор, при этом, структура в форме решетки удерживает слой на месте, а коллектор предназначен для сбора тяжелой фазы, стекающей со слоя, при этом, в коллекторе остается достаточное пространство для восходящего движения легкой фазы.

Общеизвестным типом структурированных насадочных элементов является, так называемая, гофрированная насадка с пересекающимися каналами, скомпонованная из множества, например, гофрированных листов, расположенных параллельно и касающихся друг друга. Обычно, гофрированные металлические листы прикрепляют друг к другу при помощи нескольких стержней, проходящих сквозь гофрированные листы перпендикулярно продольному сечению гофрированных листов, при этом, стержни фиксируют на первом и последнем гофрированном листе при помощи шайбы-гровера и гайки или путем загибания стержня. Каждый гофрированный лист имеет множество попеременно ориентированных выступов и впадин, при этом, смежные гофрированные листы ориентированы так, что гофрировка смежных гофрированных листов скрещивается крест-накрест с гофрировкой гофрированных листов, расположенных наклонно относительно вертикального или продольного направления, образуя, таким образом, наклонные каналы, непрерывно пересекающие друг друга. Эти каналы благоприятны для потока газовой фазы и жидкой фазы в насадке и облегчают массообмен между этими фазами. То есть, в каналах структурированного насадочного элемента газовая фаза и жидкая фаза вступают в контакт, таким образом, облегчается массообмен и теплообмен между этими фазами. Более конкретно, восходящий газ вступает в контакт с жидкостью, находящейся на поверхности листов, образующих каналы, по мере того, как она опускается вниз по массообменной колонне. В ходе этого контакта компоненты, в большом количестве имеющиеся в газе, могут переходить в жидкость, и наоборот; это означает, что может происходить эффективный массообмен. Подобные насадочные элементы описаны, например, в DE 1253673, CA 1270751 и US 6206349 81.

Количественно, массообмен в единицу времени пропорционален площади поверхности раздела между газом и жидкостью, при этом, площадь поверхности раздела увеличивается с увеличением части поверхности слоев насадочного элемента, смачиваемых жидкостью. Известно, что гофрированная насадка с пересекающимися каналами, изготовленная из металлической сетки, обладает превосходной смачиваемостью благодаря надлежащему распределению тяжелой фазы по поверхности гофрированных листов под действием капиллярных сил в металлической сетке и, в силу превосходной смачиваемости, высокой эффективностью массообмена. Примерами таких структурированных насадочных элементов является насадка Sulzer типов BX и CY, впервые предложенная в шестидесятых годах двадцатого века. Другой пример подобного структурированного насадочного элемент описан в ЕР 1477224 A1. Однако, сетка из металлической проволоки является дорогостоящим материалом. По этой причине сетчатый материал пытались заменить гофрированными металлическими листами с большим количеством небольших отверстий. Одним из примеров является выпускаемый серийно Montz-Pak Type BSH. Во время работы массообменной колонны отверстия насадки заполняются тяжелой фазой под действием капиллярной силы. Смачиваемость таких гофрированных перфорированных металлических листов с относительно тонкой структурой хуже, чем у насадки из металлической сетки, а изготовление листа все-таки довольно дорого, отчасти из-за медлительности производственного процесса, вязанного с выполнением тонкой структуры.

Как указано выше, с точки зрения высокой эффективности массообмена важно, чтобы поверхность структурированного насадочного элемента была в достаточной степени покрыта жидкостью, поскольку в противном случае, когда легкая фаза вступает в контакт с тяжелой фазой не настолько, насколько могла бы с учетом физической площади насадки, насадочный материал используется непроизводительно. Предложения по улучшению растекания тяжелой фазы по поверхности слоев, альтернативные использованию металлической сетки или гофрированных металлических листов с очень тонкой структурой в качестве материала для изготовления структурированного насадочного элемента, заключаются в обеспечении слоев, имеющих перфорацию или другую структуру поверхности, как описано в US 4296050, GB 1569828, US 4981621 и EP 3003550 A1.

С целью дополнительного улучшения использования поверхности структурированного насадочного элемента в DE 3818917 C1 и CN 88200252 U уже была предложена гофрированная насадка с пересекающимися каналами, изготовленная из перфорированных слоев, характеризующихся большой долей пустот, то есть, высоким отношением общей площади отверстий в слое к площади листа данного слоя. Более конкретно, в DE 3818917 C1 описаны структурированные насадочные элементы, изготовленные из листовых слоев с отверстиями, отделенными друг от друга разделительными элементами. Края отверстий снабжены выступающими ободками, при этом, ободки смежных отверстий попеременно отходят вверх от верхней стороны поверхности и вниз от нижней стороны поверхности листовых слоев. Кроме этого, в DE 3818917 C1 указано, что отверстия в слоях должны быть в 3-7 раз больше, чем ширина разделительных элементов, расположенных между смежными отверстиями. Благодаря этому образуется структурированный насадочный элемент, изготовленный из сквозных металлических листов с очень большой долей пустот - порядка 50% или более. В CN 88200252 U описан структурированный насадочный элемент, изготовленный из перфорированных листов толщиной от 0,1 до 0,5 мм. Отверстия имеют форму ромба, при этом, ширина отверстия составляет от 2 до 3 мм, при этом, процентная доля живого сечения листа, т.е., доля пустот, составляет от 40% до 50%. Таким образом, в обоих документах известного уровня техники описаны структурированные насадочные элементы, включающие листовые слои с достаточно большой долей пустот, более 40%, предпочтительно, около 50%. В отличие от них, классические структурированные насадочные элементы характеризуются существенно меньшей долей пустот, самое большее, 10%.

Структурированные насадочные элементы, основанные на другом принципе, нежели гофрированная насадка с пересекающимися каналами, описаны, например, в EP 0069241 A1, US 4304738 и EP 0250061 A1. Слои этих структурированных насадочных элементов состоят из просечно-вытяжного листового металла, при этом, слои допускают некоторую ширину слоя из-за процесса растяжки металла. Однако, в отличие от гофрированной насадки с пересекающимися каналами, слои этих структурированных насадочных элементов не гофрированные и не деформированные, за исключением деформации, происходящей в процессе растяжки. Это ограничивает открытое пространство для восходящего пара. Тем самым, не оптимальна эффективность массообмена, так как открытое пространство между слоями не образует четко определенную траекторию, способствующую гомогенному распределению восходящего пара по всей плоскости поперечного сечения структурированного насадочного элемента. При определении формы насадки было бы желательно задать для пара определенное направление посредством дополнительной степени свободы.

Помимо высокой эффективности массообмена, важным аспектом структурированного насадочного элемента является емкость. По мере увеличения расхода легкой и тяжелой фаз в структурированном насадочном элементе, в нем увеличивается падение давления. При некотором падении давления, силы тяжести недостаточно для противодействия трению между двумя фазами, и тяжелая фаза или жидкость, соответственно, увлекается легкой фазой или газом, соответственно, и поэтому больше не может опускаться по структурированному насадочному элементу. В этот момент массообмен нарушается, а возникшую ситуацию называют захлебыванием. Момент захлебывания определяет емкость структурированного насадочного элемента, т.е., емкость структурированного насадочного элемента характеризуется двумя величинами максимального расхода движущихся в противотоке фаз, выше которых увеличение любого из расходов ведет к захлебыванию. Момент захлебывания связан с характеристическим падением давления, которое, как правило, составляет порядка 10 мбар на метр высоты насадки.

Оптимальным для структурированного насадочного элемента было бы наличие и превосходной эффективности массообмена, и достаточной емкости, поскольку в таком случае можно было бы уменьшить диаметр и/или высоту массообменной колонны при данной емкости и, тем самым, свести к минимуму капитальные затраты на массообменную колонну. Однако, эти характеристики зависят от противоположных тенденций, касающихся удельной площади поверхности и других геометрических параметров. Более конкретно, большая удельная площадь поверхности, т.е., большое отношение геометрической площади структурированного насадочного элемента к объему, который он занимает, обеспечивает интенсивный контакт между легкой и тяжелой фазами, и поэтому соответствующий структурированный насадочный элемент имеет высокую эффективность массообмена, которую обычно выражают как число теоретических ступеней на метр насадки (number of Theoretical Stages per Meter, NTSM). Однако, структурированный насадочный элемент с большой удельной площадью поверхности характеризуется большим гидравлическим сопротивлением для легкой фазы, и поэтому соответствующему насадочному элементу при данном расходе легкой фазы свойственно большее падение давления на единицу высоты насадки и, следовательно, меньшая емкость по сравнению с насадкой с меньшей удельной площадью поверхности.

Ввиду изложенного выше, целью, лежащей в основе настоящего изобретения, является обеспечение рентабельного многофункционального структурированного насадочного элемента, характеризующегося высокой эффективностью массообмена при данной емкости или высокой емкостью при данной эффективности массообмена или меньшим весом при данной эффективности массообмена, соответственно.

В соответствии с настоящим изобретением, эта цель достигнута посредством обеспечения структурированного насадочного элемента для колонны, предназначенной для массообмена и/или теплообмена между тяжелой и легкой текучими фазами, при этом, структурированный насадочный элемент включает, по меньшей мере, два слоя сетки с отверстиями, которые окружены и отделены друг от друга разделительными элементами, при этом, по меньшей мере, два из, по меньшей мере, двух слоев расположены в продольном направлении параллельно в соприкосновении друг с другом так, что между ними образуется открытое пространство, простирающееся от одного конца до противоположного конца, по меньшей мере, двух слоев, по которому может протекать, по меньшей мере, одна из фаз - тяжелая и легкая текучая фаза, при этом, средняя ширина, по меньшей мере, одного, предпочтительно, 50% разделительных элементов между смежными отверстиями, по меньшей мере, в 15 больше толщины материала слоя и составляет от 70% до 125% среднего гидравлического диаметра смежных отверстий, при этом, максимальное расстояние между, по меньшей мере, двумя из, по меньшей мере, двух слоев, измеренное в плоскости, перпендикулярной продольному направлению, по меньшей мере, в 4 раза больше средней ширины разделительных элементов, при этом, среднюю ширину разделительного элемента определяют путем подразделения разделительного элемента на индивидуальные участки i=1, 2, 3… n, каждый из которых характеризуется длиной участка di, при этом, для каждого участка измеряют наименьшее расстояние bi между соседними краями на этом участке, и сумму произведений di·bi делят на сумму di, получая среднюю ширину b разделительного элемента, при этом, толщину материала слоя измеряют у одного из наружных краев слоя при помощи микрометра.

Это решение основано на неожиданном обнаружении того, что эффективность массообмена при заданной емкости может быть значительно увеличена, если средняя ширина разделительных элементов между смежными отверстиями относительно большая по сравнению с отверстиями (а именно, от 70% до 125% гидравлического диаметра смежных отверстий) и значительно шире, чем толщина материала слоя (а именно, в 15 раз или более). Это было особенно неожиданным, в частности, потому, что противоречит положениям DE 3818917 C1 и CN 88200252 U. Оба документа предшествующего уровня техники подразумевают, что пленка, свободно свисающая между разделительными элементами, вносит двойной вклад в площадь массообмена и, тем самым, позволяет дополнительно уменьшить ширину разделительных элементов и еще больше сократить физическую площадь. Ввиду этого еще более удивительно, что при увеличении отношения средней ширины разделительных элементов между смежными отверстиями к гидравлическому диаметру смежных отверстий по сравнению с величинами этого отношения, приведенными в указанных выше документах известного уровня техники, эффективность массообмена при данной емкости значительно повышается.

Другим существенным преимуществом структурированного насадочного элемента, соответствующего настоящему изобретению, является то, что изготовление его слоев не связано с использованием дорогого материала. Напротив, сетка слоев может быть изготовлена просто из листов просечно-вытяжного металла, т.е., путем резания и растяжки тонкой металлической пластины и, на второй стадии, деформации листа просечно-вытяжного металла с получением, например, гофрированных листов. Таким образом, используется экономичный исходный материал, а необходимое количество этого экономичного исходного материала даже уменьшено за счет его растяжки. В целом, настоящим изобретением обеспечивается рентабельный многофункциональный структурированный насадочный элемент, характеризующийся более высокой эффективностью массообмена при данной емкости или более высокой емкостью при данной эффективности массообмена, соответственно.

Продольное направление структурированного насадочного элемента - это направление от верхней области к нижней области структурированного насадочного элемента, когда он расположен в массообменной и/или теплообменной колонне, т.е., продольное направление - это направление сверху вниз массообменной и/или теплообменной колонны. Другими словами, это предполагаемое направление потока более тяжелой фазы под действием силы тяжести во время функционирования структурированного насадочного элемента и массообменной и/или теплообменной колонны, соответственно. Более конкретно, продольное направление структурированного насадочного элемента может быть определено следующим образом. Структурированный насадочный элемент помещают на горизонтальной поверхности так, что слои структурированного насадочного элемента, расположенные параллельно и в соприкосновении друг с другом, проходят в вертикальном направлении, и так, что открытое пространство (каналы, соответственно, которые окружены и, таким образом, определены периодическими деформациями слоев), идущее от одного конца до противоположного конца слоев, проходят сверху вниз структурированного насадочного элемента. Тогда продольное направление представляет собой направление сверху вниз расположенного таким образом структурированного насадочного элемента или, другими словами: тяжелая фаза, например, вода, которая капает сверху на расположенный таким образом структурированный насадочный элемент, стекает под действием силы тяжести вниз по открытому пространству, при этом, продольное направление соответствует усредненному направлению потока тяжелой фазы.

Максимальное расстояние (далее также обозначаемое «D») тесно связано с шириной слоя (далее также обозначаемой «W»), которая представляет собой протяженность одиночного слоя, измеренную в указанной выше плоскости. Величина W обычно составляет около половины D. Открытое пространство между двумя слоями образуется благодаря ширине слоя W. Максимальное расстояние D между двумя смежными слоями структурированного насадочного элемента, измеренное в плоскости, перпендикулярной продольному направлению, в соответствии с настоящим изобретением указывает на расстояние между слоями, если расстояние между слоями постоянно по всей поверхности смежных слоев, как в случае двух параллельных плоских листов. Если расстояние между слоями не постоянно по всей поверхности смежных слоев, т.е., если расстояние между разными участками поверхности слоев отличается, максимальным расстоянием D между двумя смежными слоями является расстояние между теми участками поверхности двух слоев, где расстояние между двумя слоями в плоскости, перпендикулярной продольному направлению, максимально. Более конкретно, максимальное расстояние D между двумя смежными слоями структурированного насадочного элемента, измеренное в плоскости, перпендикулярной продольному направлению, в соответствии с настоящим изобретением указывает на расстояние между двумя наиболее удаленными точками А и В, при этом, точка А находится на первом слое, а точка В находится на втором слое. Задают две параллельные плоскости, одна из которых включает точку А, а другая - точку В. Эти две параллельные плоскости ориентированы, по существу, параллельно ориентации двух слоев. Расстояние D определяют как расстояние между этими двумя параллельными плоскостями.

В соответствии с настоящим изобретением, структурированный насадочный элемент включает, по меньшей мере, два слоя, расположенные в продольном направлении параллельно друг другу. Параллельное расположение двух слоев в соответствии с настоящим изобретением означает, что один из слоев наклонен на угол, самое большее, +/-20°, предпочтительно, самое большее, +/-10°, более предпочтительно, самое большее, +/-5°, еще более предпочтительно, самое большее, +/-2° относительно другого слоя, наиболее предпочтительно, вообще не наклонен относительно другого слоя.

Кроме этого, в соответствии с настоящим изобретением, средняя ширина, по меньшей мере, 50% разделительных элементов между смежными отверстиями, по меньшей мере, в 15 больше толщины материала слоя. Это означает, что, по меньшей мере, для 50% разделительных элементов соотношение между средней шириной соответствующего разделительного элемента и толщиной листового материала составляет, по меньшей мере, 15. Предпочтительно, соотношение между средней шириной, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, всех разделительных элементов между смежными отверстиями и толщиной листового материала составляет, по меньшей мере, 15.

В соответствии с настоящим изобретением, толщина материала слоя означает толщину материала, который образует слой. Например, если слой образован листом, таким как лист просечно-вытяжного металла, толщина материала слоя является толщиной листа. Если толщина материала слоя или толщина листа, соответственно, изменяется по площади слоя, то толщина материала слоя представляет собой толщину образующего слой материала, измеренную у одного из наружных краев слоя при помощи, например, микрометра. Например, толщину материала, образующего слой, измеряют, по меньшей мере, в двух, предпочтительно, по меньшей мере, в трех, более предпочтительно, по меньшей мере, в пяти местах у одного или нескольких наружных краев при помощи микрометра, затем полученные числовые величины суммируют и усредняют путем деления суммы на число измерений. Хорошие результаты получают, например, когда толщину измеряют в от 2 до 20, предпочтительно, от 2 до 10, более предпочтительно, от 3 до 10, наиболее предпочтительно, от 5 до 10 местах у одного или нескольких наружных краев слоя при помощи микрометра, при этом, эти места отстоят друг от друга, примерно, на 3 см вдоль наружного края. Микрометр представляет собой известное измерительное устройство, включающее одну неподвижную и одну подвижную измерительную площадку, при этом, положение подвижной измерительной площадки может быть изменено при помощи резьбы с мелким шагом. Две измерительные площадки могут контактировать или касаться друг друга, соответственно, если подвижная измерительная площадка полностью придвинута к неподвижной измерительной площадке. Обе измерительные площадки являются плоскими и круглыми, при этом, диаметр обеих измерительных площадок составляет, предпочтительно, от 5 до 6 мм.

Среднюю ширину (далее также именуемую «b») разделительного элемента в соответствии с настоящим изобретением определяют путем измерения расстояния между двумя параллельными смежными краями разделительного элемента, если разделительный элемент имеет неизменную ширину. Если разделительный элемент имеет переменную ширину, среднюю ширину разделительного элемента определяют, подразделяя разделительный элемент на индивидуальные участки i=1, 2, 3… n, каждый из которых характеризуется длиной участка di. При этом, для каждого участка измеряют наименьшее расстояние bi между соседними краями на этом участке. Сумму произведений di·bi делят на сумму di, получая среднюю ширину b разделительного элемента. Чем больше неоднородность разделительного элемента, тем больше нужно участков, и тем короче они должны быть. Предпочтительно, число n индивидуальных участков i, выбираемых для измерения на каждом разделительном элементе, составляет от 1 до 1000, более предпочтительно, от 5 до 100, наиболее предпочтительно, от 5 до 20, например, от 8 до 15. Например, выбирают 5 участков на см разделительного элемента.

Предпочтительно, среднюю ширину b разделительного элемента определяют на горизонтальной проекции одного из отверстий, смежного с разделительным элементом. Преимущественно, это выполняют при помощи фотографирования отверстия. Горизонтальную проекцию отверстия выполняют вдоль вертикальной оси плоскости, задаваемой смежными краями отверстия. В некоторых случаях такая плоскость не вполне четко выражена. В таком случае, наиболее подходящий вид получают путем подбора. Снимают несколько изображений, например, по меньшей мере, пять изображений, предпочтительно, по меньшей мере, 10 изображений с разных углов. Изображение, на котором отверстие имеет наибольший размер, принимают за горизонтальную проекцию отверстия. Характеристическая длина z может быть использована для определения длин и размеров на горизонтальной проекции. Лучше всего выполнять это путем определения или маркировки некоторого расстояния z на реальном объекте вблизи отверстия и измерения его длины. Соотношение между эффективной длиной z' этого расстояния на горизонтальной проекции и расстоянием z, измеренным на реальном объекте, используют для масштабирования всех других расстояний, измеренных на горизонтальной проекции. Например, реальная длина ширины участка получена как bi=bi'·(z/z'), где переменные со штрихом означают длины, измеренные на горизонтальной проекции, а переменные без штриха являются реальной длиной.

В соответствии с настоящим изобретением, гидравлический диаметр d отверстия вычисляют по формуле 4А/Р, где А означает площадь поперечного сечения отверстия, и Р означает периметр того же отверстия. Площадь поперечного сечения отверстия можно определить при помощи основных мер (таких как длина и высота геометрической формы) и основных формул (известных из эвклидовой геометрии), если форма отверстия простая, например, плоский треугольник, прямоугольник, четырехугольник, трапеция и т.п. Предпочтительно, площадь определяют на горизонтальной проекции отверстия. Сложные формы могут быть аппроксимированы и подразделены на несколько j=1, 2, 3… m простых форм, имеющих площадь Aj. Площадь этих форм, в свою очередь, может быть вычислена с использованием основных мер и основных геометрических формул. Площадь А отверстия получают путем суммирования всех площадей Aj, составляющих отверстие. Чем сложнее форма отверстия, тем на большее число составляющих оно ложно быть подразделено. Предпочтительно, число m индивидуальных участков j простой формы, выбранных для измерения, составляет от 1 до 1000, предпочтительно, от 5 до 100, более предпочтительно, от 5 до 20, например, от 8 до 15. Как и в предыдущем случае, реальные длины определяют на основании отношения z/z', определенного выше.

Периметр отверстия простой формы может быть определен с использованием основных мер и основных геометрических формул. В самом общем случае, используют горизонтальную проекцию отверстия. Периметр отверстия подразделяют на некоторое число k=1, 2, 3… К индивидуальных прямых линий Рk, которые наилучшим образом аппроксимируют отверстие и представляют его как замкнутый многоугольник. Путем суммирования длин этих прямых линий получают периметр Р. И в этом случае, длины необходимо переводить в реальные длины с использованием отношения z/z', определенного выше.

Для определения средней ширины b, площади А отверстия и его периметра Р могут быть использованы методы цифровой обработки изображения. В этом случае, основная единица определяется размером пиксела. Для перевода величин длины и площади в пикселах в реальные, необходимо надлежащим образом определить отношение z/z', например, как показано выше. Уровень яркости может быть использован для выявления пикселов, которые принадлежат разделительному элементу, и пикселов, которые принадлежат отверстию. Величины площади могут быть вычислены непосредственно путем суммирования пикселов и умножения суммы на реальную площадь пиксела (в отношении реального объекта). При определении ширины bi или длины di участка, необходимо применять правила тригонометрии, если ориентация ширины не параллельна сторонам пикселов.

Дополнительное описание методов измерения и пояснительные примеры приведены ниже со ссылкой на фигуры.

Если сетка изготовлена путем растяжки листового металла, т.е., путем резания и растяжки листового материала, образующиеся отверстия обычно имеют ромбическую форму с четырьмя примерно одинаковыми длинами а1 сторон и короткой е2 и длинной е1 диагоналями (также именуемыми характеристической длиной).

Таким образом, как показано схематично на фиг. 9, более подробно описываемой ниже, каждое ромбическое отверстие окружено разделительными элементами, каждый из которых имеет ширину b, при этом, разделительные элементы смежных отверстий соединены друг с другом в точках пересечения. Гидравлический диаметр, как правило, неизвестен, но может быть определен, как указано выше, или рассчитан на основании обычных характеристических размеров, как пояснено ниже. Просечно-вытяжные листы обычно характеризуются размерами единичной ячейки и шириной b разделительного элемента. Единичная ячейка представляет собой четырехугольник (или ромб), закрывающий отверстие, при этом, прямоугольник проходит через средние точки четырех точек пересечения разделительных элементов. Единичная ячейка имеет меньшую высоту u2 единичной ячейки и большую ширину u1 единичной ячейки. Меньшая высота u2 единичной ячейки совпадает с меньшей диагональю е2 отверстия, тогда как большая высота u1 единичной ячейки совпадает с большей диагональю е1 отверстия. Направление растяжки, которое является направлением, вдоль которого осуществляют обработку листового металла путем резания и растяжки, обычно связано с меньшей высотой u2 единичной ячейки. Размеры u1 и u2 единичной ячейки отличаются от диагоналей е1 и е2 отверстия на некоторый участок разделительного элемента, который нужно добавить. При условии, что размеры u1 и u2 единичной ячейки и ширина b разделительного элемента указаны, для определения гидравлического диаметра d соответствующего отверстия используют следующие уравнения:

e1=u1 - b √ (1+u12/u22)

e2=e1 . u2/u1

d=e1 . e2 / √ (e12+e22)

Если отношение e2/e1 составляет около 0,5 или менее, что вполне реально для листов просечно-вытяжного металла, при определении гидравлического диаметра d соответствующего отверстия для e1 and e2 могут быть использованы следующие упрощенные уравнения:

e1=u1 - b · u1/u2

e2=u2 - b

Кроме этого, лист просечно-вытяжного металла может быть охарактеризован посредством коэффициента растяжки, определяемого как u2/2b. Обратная ему величина является показателем экономии материала, которая может быть достигнута по сравнению со сплошным металлическим листом. Больше подробностей об этих измерениях, а также пояснительный пример, приведены далее со ссылкой на фигуры.

Развивая далее идею настоящего изобретения, предлагается, чтобы средняя ширина b, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, всех разделительных элементов между смежными отверстиями составляла от 70% до 125% среднего гидравлического диаметра d смежных отверстий. Более предпочтительно, средняя ширина b, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, всех разделительных элементов между смежными отверстиями составляет от 75% до 100% среднего гидравлического диаметра d смежных отверстий.

Для достижения оптимального распределения тяжелой фазы по поверхности слоя является предпочтительным, чтобы средняя ширина b, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, всех разделительных элементов между смежными отверстиями составляла от 1,5 до 4,0 мм. Более предпочтительно, средняя ширина b, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, всех разделительных элементов между смежными отверстиями составляет от 1,6 до 3,5 мм, наиболее предпочтительно, от 1,8 до 3,0 мм.

В соответствии с настоящим изобретением, средняя ширина b, по меньшей мере, 50% разделительных элементов между смежными отверстиями, по меньшей мере, в 15 раз больше толщины материала слоя (далее также именуемой «s»). Особенно хорошие результаты получают, когда средняя ширина b, по меньшей мере, 50% разделительных элементов между смежными отверстиями, по меньшей мере, в 18 раз больше толщины s материала слоя.

Развивая далее идею настоящего изобретения, предлагается, чтобы средняя ширина b, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, всех разделительных элементов была, по меньшей мере, в 15 раз, предпочтительно, по меньшей мере, в 18 раз больше толщины s материала слоя.

В соответствии с настоящим изобретением, максимальное расстояние D между, по меньшей мере, двумя смежными слоями из, по меньшей мере, двух слоев, измеренное в плоскости, перпендикулярной продольному направлению, по меньшей мере, в 4 раза больше средней ширины b разделительных элементов. Это означает, что соотношение между максимальным расстоянием D между, по меньшей мере, двумя смежными слоями из, по меньшей мере, двух слоев, измеренным в плоскости, перпендикулярной продольному направлению, и средней шириной b, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, всех разделительных элементов составляет, по меньшей мере, 4. Особенно хорошие результаты получают, когда максимальное расстояние, измеренное в плоскости, перпендикулярной продольному направлению, по меньшей мере, в 4 раза больше средней ширины разделительных элементов между, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, всеми из, по меньшей мере, двух слоев.

Кроме этого, является предпочтительным, чтобы максимальное расстояние D между, по меньшей мере, 50%, предпочтительно, между, по меньшей мере, 75%, более предпочтительно, между, по меньшей мере, 80%, еще более предпочтительно, между, по меньшей мере, 90%, еще более предпочтительно, между, по меньшей мере, 95%, наиболее предпочтительно, между всеми из, по меньшей мере, двух слоев, измеренное в плоскости, перпендикулярной продольному направлению, было, по меньшей мере, в 5 раз, более предпочтительно, по меньшей мере, в 8 раз больше средней ширины b разделительных элементов.

Развивая далее идею настоящего изобретения, предлагается, чтобы максимальное расстояние D между, по меньшей мере, 50%, предпочтительно, между, по меньшей мере, 75%, более предпочтительно, между, по меньшей мере, 80%, еще более предпочтительно, между, по меньшей мере, 90%, еще более предпочтительно, между, по меньшей мере, 95%, наиболее предпочтительно, между всеми из, по меньшей мере, двух слоев, измеренное в плоскости, перпендикулярной продольному направлению, было в 4-15 раз, предпочтительно, в 5-13 раз, наиболее, предпочтительно, в 8-12 раз больше средней ширины b разделительных элементов.

Хорошие результаты, в частности, получают, если максимальное расстояние D между, по меньшей мере, 50%, предпочтительно, между, по меньшей мере, 75%, более предпочтительно, между, по меньшей мере, 80%, еще более предпочтительно, между, по меньшей мере, 90%, еще более предпочтительно, между, по меньшей мере, 95%, наиболее предпочтительно, между всеми из, по меньшей мере, двух слоев, измеренное в плоскости, перпендикулярной продольному направлению, оставляет от 8 до 80 мм, предпочтительно, от 12 до 51 мм, наиболее предпочтительно, от 16 до 30 мм.

В соответствии с особенно предпочтительным вариантом осуществления настоящего изобретения, по меньшей мере, для одного из, по меньшей мере, двух слоев отношение общей площади отверстий в слое к площади листа слоя, т.е., доля пустот в слое, составляет от 20% до 38%. Площадь Аs листа слоя в соответствии с настоящим изобретением представляет собой сумму физической площади всех разделительных элементов, измеренную только на одной стороне, и общей площади отверстий, окруженных разделительными элементами. Общая площадь отверстий является просто суммой площадей (поперечного сечения) А отверстий. Кроме этого, площадь Аs листа структурированного насадочного элемента представляет собой сумму площадей листа слоев, входящих в структурированный насадочный элемент. Как указано выше, доля пустот слоя насадки представляет собой отношение общей площади отверстий в слое к площади листа этого слоя.

Предпочтительно, по меньшей мере, для 50%, более предпочтительно, по меньшей мере, для 75%, еще более предпочтительно, по меньшей мере, для 80%, еще более предпочтительно, по меньшей мере, для 90%, еще более предпочтительно, по меньшей мере, для 95%, наиболее предпочтительно, для всех из, по меньшей мере, двух слоев доля пустот в слое составляет от 20% до 38%. Это позволяет в наиболее полной мере достичь преимуществ настоящего изобретения.

Кроме этого, является предпочтительным, чтобы, по меньшей мере, для 50%, более предпочтительно, по меньшей мере, для 75%, еще более предпочтительно, по меньшей мере, для 80%, еще более предпочтительно, по меньшей мере, для 90%, еще более предпочтительно, по меньшей мере, для 95%, наиболее предпочтительно, для всех из, по меньшей мере, двух слоев доля пустот слоя составляла от 25% до 35%, наиболее предпочтительно, от 28% до 32%. Это ведет к особенно хорошему смачиванию слоев структурированного насадочного элемента, соответствующего настоящему изобретению.

Особенно хорошие результаты получают, если сетка структурированного насадочного элемента является однородной, т.е., когда все или, по меньшей мере, большинство отверстий и разделительных элементов идентичны или, по меньшей мере, в значительной степени подобны друг другу. Ввиду этого, является предпочтительным, чтобы, по меньшей мере, 50%, более предпочтительно, по меньшей мере, 75%, еще более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, все отверстия каждого из, по меньшей мере, двух слоев имели гидравлический диаметр d, который составляет от 50 до 150%, предпочтительно, от 70 до 130%, более предпочтительно, от 80 до 120%, наиболее предпочтительно, от 90 до 110% среднего гидравлического диаметра d отверстий.

Является предпочтительным, чтобы гидравлический диаметр d, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, всех отверстий каждого из, по меньшей мере, двух слоев составлял от 1,25 до 5,0 мм. Еще более предпочтительно, гидравлический диаметр d, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, всех отверстий каждого из, по меньшей мере, двух слоев составляет от 2,0 до 4,0 мм, наиболее предпочтительно, от 2,2 до 3,5 мм.

Настоящее изобретение не имеет определенных ограничений в отношении геометрии отверстий. Так, отверстия могут быть круглыми, эллиптическими, квадратными, прямоугольными, ромбовидными, четырехсторонними, гексагональными, трапециевидными, многоугольными или иметь нерегулярную форму поперечного сечения.

Например, хорошие результаты получают, когда по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, все отверстия имеют квадратное или ромбовидное поперечное сечение, при этом, боковая длина а1 составляет от 1,0 до 5,0 мм, предпочтительно, от 1,3 до 4,0 мм, наиболее предпочтительно, от 1,6 до 3,5 мм. В данном варианте осуществления изобретения является особенно предпочтительным, чтобы характеристические длины (или диагонали, соответственно) квадратов или ромбов е2/е1 составляли, в среднем, от 0,4 до 0,7, более предпочтительно, от 0,45 до 0,60, наиболее предпочтительно, от 0,49 до 0,55. Кроме этого, в данном варианте осуществления изобретения является особенно предпочтительным, чтобы средняя ширина b разделительных элементов между смежными отверстиями составляла от 1,5 до 4,0 мм, предпочтительно, от 1,6 до 3,5 мм, наиболее предпочтительно, от 1,8 до 3,0 мм.

В соответствии с альтернативным вариантом осуществления настоящего изобретения, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, все отверстия имеют прямоугольное или четырехстороннее поперечное сечение, при этом, меньшая характеристическая длина е2 (т.е., меньшие диагонали) прямоугольников или четырехугольников составляет от 1,0 до 4,0 мм, предпочтительно, от 2,0 до 3,0 мм, при этом, большая характеристическая длина е1 (т.е., большие диагонали) прямоугольников или четырехугольников составляет от 2,0 до 8,0 мм, предпочтительно, от 2,5 до 7,0 мм, наиболее предпочтительно, от 3,0 до 6,0 мм, при этом, средняя ширина b разделительных элементов между смежными отверстиями составляет от 1,5 до 4,0 мм, предпочтительно, от 1,6 до 3,5 мм, наиболее предпочтительно, от 1,8 до 3,0 мм.

Настоящее изобретение не имеет определенных ограничений в отношении материала слоев структурированного насадочного элемента. Например, слои или сетка, соответственно, могут быть изготовлены из металла, такого как нержавеющая сталь, или соединения, выбранного из группы, состоящей из алюминия, меди, титана, циркония и сплавов. Для экономии материала, а также рентабельного производства сетки слоев структурированного насадочного элемента, соответствующего настоящему изобретению, как дальнейшее развитие идеи настоящего изобретения, предлагается, чтобы сетка, по меньшей мере, двух слоев была изготовлена из просечно-вытяжного металла, такого как нержавеющая сталь или любой другой металлический конструкционный материал, при этом, толщина s материала слоя каждой сетки составляет s=0,05-0,50 мм, более предпочтительно, s=0,08-0,20 мм, наиболее предпочтительно, s=0,09-0,15 мм.

При производстве сетки путем растяжки листа полученный металлический лист или сетка уже не плоские. Это является результатом деформации, кручения, изгибания или образования сводчатости индивидуальных разделительных элементов и относительной деформации разделительных элементов по сравнению с другими, например, в результате наклона. Другие особенности, такие как заусенцы, могут появляться в процессе пробивания отверстий и вносить свой вклад в толщину. Итоговый размер листа просечно-вытяжного металла называют толщиной g сетки, которая может быть идентична толщине материала слоя (что имеет место, если просечно-вытяжной лист плоский, так как был выровнен путем прокатывания) или в несколько раз больше толщины материала слоя. Толщина сетки обычно по порядку величины соответствует ширине b разделительного элемента и не должна быть намного больше ширины b. Следовательно, если толщина g сетки больше толщины s материала слоя, отношение толщины g сетки к средней ширине b разделительных элементов лежит в диапазоне от более, чем 0, до, приблизительно, 1,2, более предпочтительно, от 0,4 до 1, наиболее предпочтительно, от 0,5 до 0,8. Толщина g сетки значительно меньше максимального расстояния D между двумя соседними слоями, измеренного в плоскости, перпендикулярной продольному направлению. Предпочтительно, отношение максимального расстояния D к толщине g сетки (т.е., D/g) составляет, по меньшей мере, 3.

В частности, хорошие результаты получают, когда максимальное расстояние D между всеми смежными слоями из, по меньшей мере, двух слоев, измеренное в плоскости, перпендикулярной продольному направлению, самое большее, в 15 раз больше среднего гидравлического диаметра d отверстий.

Как указано выше, между слоями, от одного конца до противоположного конца, образуется открытое пространство, обеспечивающее хорошие условия для потока газа в структурированном насадочном элементе, соответствующем настоящему изобретению. Является предпочтительным, чтобы наличие открытого пространства между, по меньшей мере, двумя слоями структурированного насадочного элемента определялось периодическими деформациями. Ввиду этого, развивая далее идею настоящего изобретения, предлагается, чтобы, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 80%, еще более предпочтительно, по меньшей мере, 90%, еще более предпочтительно, по меньшей мере, 95%, наиболее предпочтительно, все из, по меньшей мере, двух слоев включали периодические деформации, при этом, наличие открытого пространства между, по меньшей мере, двумя слоями структурированного насадочного элемента определялось периодическими деформациями. Является особенно предпочтительным, чтобы все слои структурированного насадочного элемента, соответствующего настоящему изобретению, включали такие периодические деформации, т.е., чтобы структурированный насадочный элемент, соответствующий настоящему изобретению, не включал плоских слоев.

Например, периодические деформации могут представлять собой гофрировку, включающую множество чередующихся пиков и углублений, при этом, пики одного слоя контактируют с углублениями смежного слоя, и углубления одного слоя контактируют с пиками смежного слоя, при этом, смежные слои ориентированы так, что пики и углубления смежных слоев пересекаются крест-накрест с пиками и углублениями слоев, расположенных наклонно относительно продольного направления. Конечно, также возможно, чтобы не все пики одного слоя контактировали с одним или несколькими углублениями смежного слоя, а только часть пиков одного слоя контактировала с одним или несколькими углублениями смежного слоя, и наоборот. Однако, между двумя смежными слоями должно быть, по меньшей мере, три точки касания. Предпочтительно, в от 30 до 90%, более предпочтительно, от 50% до 80% мест, где пики и углубления смежных слоев противоположны друг другу, касание отсутствует, при этом, остальные места соответствующих пиков и углублений смежных слоев касаются друг друга.

В частности, хорошие результаты в данном варианте осуществления изобретения получают, когда угол α между каждым из пиков и каждым из углублений и продольным направлением составляет от 10° до 60°, предпочтительно, от 20° до 50°, наиболее предпочтительно, от 25° до 47°, при этом, пики и углубления смежных слоев, предпочтительно, ориентированы в противоположных направлениях. Таким образом обеспечивается равномерное распределение легкой фазы, по меньшей мере, в одном направлении поперечного сечения структурированного насадочного элемента. Указанные углы не должны быть слишком большими, чтобы свести к минимуму падение давления и максимально увеличить емкость.

Чтобы уменьшить гидравлические потери структурированного насадочного элемента, как дальнейшее развитие идеи настоящего изобретения, предлагается, чтобы пики и углубления были изогнуты на конечных участках слоев относительно пиков и углублений центральной части, расположенной между конечными участками, так, чтобы гидравлическое сопротивление в конечных областях структурированного насадочного элемента было меньше, чем в области, расположенной между конечными зонами. Следовательно, пики и углубления слоев в данном варианте осуществления изобретения являются нелинейными. Предпочтительно, пики и углубления изогнуты на конечных участках слоев так, что идут, по меньшей мере, по существу, вертикально. «По существу, вертикально» означает, что пики и углубления у нижнего и верхнего краев слоя не отклоняются больше, чем на 10°; предпочтительно, не более, чем на 5°, более предпочтительно, не более, чем на 2° от вертикального направления. Конечные области - это самая верхняя и самая нижняя зоны слоев, простирающиеся от верхнего и нижнего краев слоев на 30%, предпочтительно, 25%, более предпочтительно, 20% или менее вдоль длины листа, что представляет собой направление вдоль продольного направления слоя. Каждая из конечных областей может иметь пики и углубления другой высоты, нежели в центральной области, которая представляет собой область слоя между двумя конечными областями. Вместо выполнения таких изгибов или обеспечения другой высоты в обеих конечных зонах, это может иметь место в одной из конечных зон.

В соответствии с альтернативным вариантом осуществления настоящего изобретения, периодические деформации представляют собой волны с квадратным, треугольным, синусоидальным или зигзагообразным поперечным сечением, включающим пики и углубления, при этом, пики одного слоя контактируют с углублениями смежного слоя, и углубления одного слоя контактируют с пиками другого смежного слоя, при этом, смежные слои ориентированы так, что пики и углубления смежных слоев пересекаются крест-накрест с пиками и углублениями слоев, расположенных наклонно относительно продольного направления.

В частности, хорошие результаты в данном варианте осуществления изобретения получают, когда угол α между каждым из пиков и каждым из углублений и продольным направлением составляет от 10° до 60°, предпочтительно, от 20° до 50°, наиболее предпочтительно, от 25° до 47°, при этом, пики и углубления смежных слоев, предпочтительно, ориентированы в противоположных направлениях. Таким образом обеспечивается равномерное распределение легкой фазы, по меньшей мере, в одном направлении поперечного сечения структурированного насадочного элемента.

В соответствии с другим вариантом осуществления настоящего изобретения, периодические деформации могут иметь структуру, описанную в US 5885694, где два соседних листа касаются друг друга на пиках и углублениях изогнутых вверх и вниз полос. Каждый лист включает расположенную линейно последовательность изогнутых вверх и вниз полос, при этом, линии двух соседних листов пересекаются под некоторым углом.

В соответствии с другим вариантом осуществления настоящего изобретения, периодические деформации представляют собой лунки, при этом, каждая из лунок имеет стенку углубления лунки, при этом, по меньшей мере, часть стенок углубления лунок контактируют с не относящейся к лункам частью поверхности смежного слоя. Лунки могут иметь форму кратера, т.е., форму, похожую на лунку для гольфа. Однако, является предпочтительным, чтобы лунки были вытянутыми наподобие канавок с кольцевым поперечным сечением.

Однако, также возможно, чтобы наличие открытого пространства определялось не деформациями слоев самого структурированного насадочного элемента, а, например, при помощи одной или нескольких проставок, установленных между смежными слоями, при этом, наличие открытого пространства между, по меньшей мере, двумя слоями определяется одной или несколькими проставками.

Настоящее изобретение не имеет определенных ограничений в отношение числа имеющихся слоев. Число слоев в насадочном элементе зависит от диаметра массообменной колонны и удельной площади аМ, требующейся для массообмена. Чем большая поверхность требуется, т.е., чем больше удельная площадь, тем больше будет слоев, и максимальное расстояние D, соответственно, будет меньше. Хотя структурированный насадочный элемент, вообще, имеет круглое поперечное сечение, поперечное сечение также может иметь и другую форму, например, прямоугольную, в зависимости от формы теплообменной и/или массообменной колонны. Если диаметр колонны больше, элемент обычно подразделяют на сегменты или ячейки с целью уменьшения веса и обеспечения возможности пофрагментной сборки.

Особенно выгодные сочетания эффективности массообмена и емкости получают, когда структурированный насадочный элемент, соответствующий настоящему изобретению, имеет удельную площадь аМ поверхности от 60 до 750 м2/м3, предпочтительно, от 120 до 500 м2/м3, наиболее предпочтительно, от 200 до 450 м2/м3.

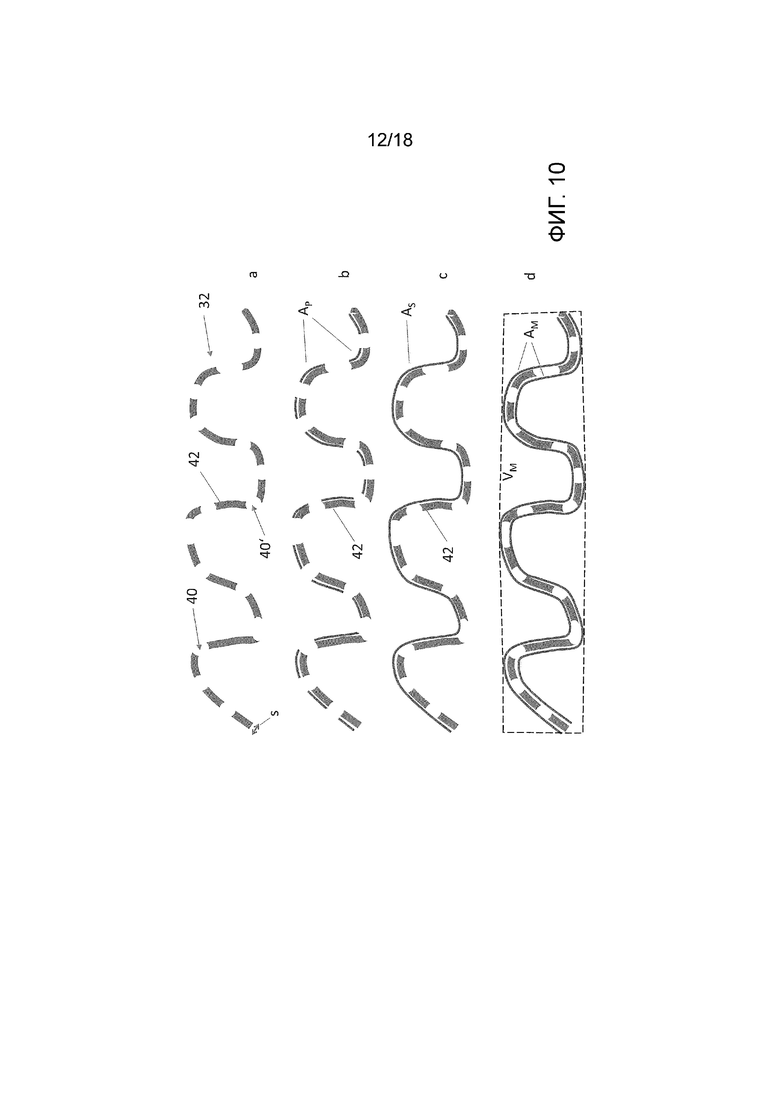

Удельную площадь аМ поверхности определяют как геометрическую площадь АМ структурированного насадочного элемента, деленную на объем VМ, который занимает структурированный насадочный элемент. Геометрическая площадь АМ структурированного насадочного элемента представляет собой сумму геометрической площади всех слоев, входящих в этот элемент, при этом, геометрическая площадь слоя образована суммой обеих сторон слоя, как если бы в нем не было отверстий. Другими словами, геометрическая площадь может быть приблизительно получена путем умножения площади Аs листа насадочных слоев на два, так как геометрическую площадь образуют обе стороны слоя.

Площадь Аs листа структурированного насадочного слоя получают путем сложения площади отверстий в слое и физической площадь АР слоя. АР учитывает только физически имеющуюся поверхность. В эту величину не входят отверстия. Площадь Аs листа структурированного насадочного элемента получают путем суммирования площади листа всех входящих в него слоев.

Физическая площадь АР структурированного насадочного слоя является суммой поверхностей одной из сторон всех разделительных элементов, входящих в структурированный насадочный слой. Края, соответствующие толщине s материала слоя, не учитываются в этой площади. Физическая площадь АР насадки является суммой физической площади всех входящих в нее слоев.

За исключением определений аМ, АМ, Аs и АР для площади, выражения «поверхность» и «площадь поверхности» имеют в описании настоящего изобретения более качественный или интуитивный характер.

Предпочтительно, высота структурированного насадочного элемента составляет от 100 до 300 мм, предпочтительно, от 150 до 250 мм.

В другом аспекте настоящее изобретение относится к массообменной колонне, включающей, по меньшей мере, один структурированный насадочный элемент, описанный выше.

Предпочтительно, массообменная колонна включает от 1 до 10, более предпочтительно, от 2 до 8, наиболее предпочтительно, от 2 до 4 слоев насадки, при этом, каждый слой включает, по меньшей мере, один структурированный насадочный элемент, описанный выше. Предпочтительно, один слой включает от 2 до 20, более предпочтительно, от 4 до 15, наиболее предпочтительно, от 6 до 10 структурированных насадочных элементов. Чтобы газ очень хорошо распределялся в слое, два смежных структурированных насадочных элемента повернуты вдоль оси колонны, которая, вообще, параллельна продольному направлению. Угол поворота составляет, примерно, от 50° до 120°, более предпочтительно, от 70° до 110°, наиболее предпочтительно, от 80° до 100°.

Кроме этого, является предпочтительным, чтобы массообменная колонна включала находящийся над каждым из слоев структурированных насадочных элементов распределитель с целью, по меньшей мере, по существу, гомогенного распределения тяжелой фазы по поперечному сечению слоя структурированного насадочного элемента в ходе функционирования массообменной колонны.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения предлагается, чтобы массообменная колонна включала расположенный под каждым слоем структурированного насадочного элемента коллектор, предназначенный для сбора тяжелой фазы, стекающей с поверхности слоев структурированного насадочного элемента в ходе функционирования массообменной колонны.

Конкретные варианты осуществления настоящего изобретения описаны далее со ссылкой на прилагаемые чертежи и примеры.

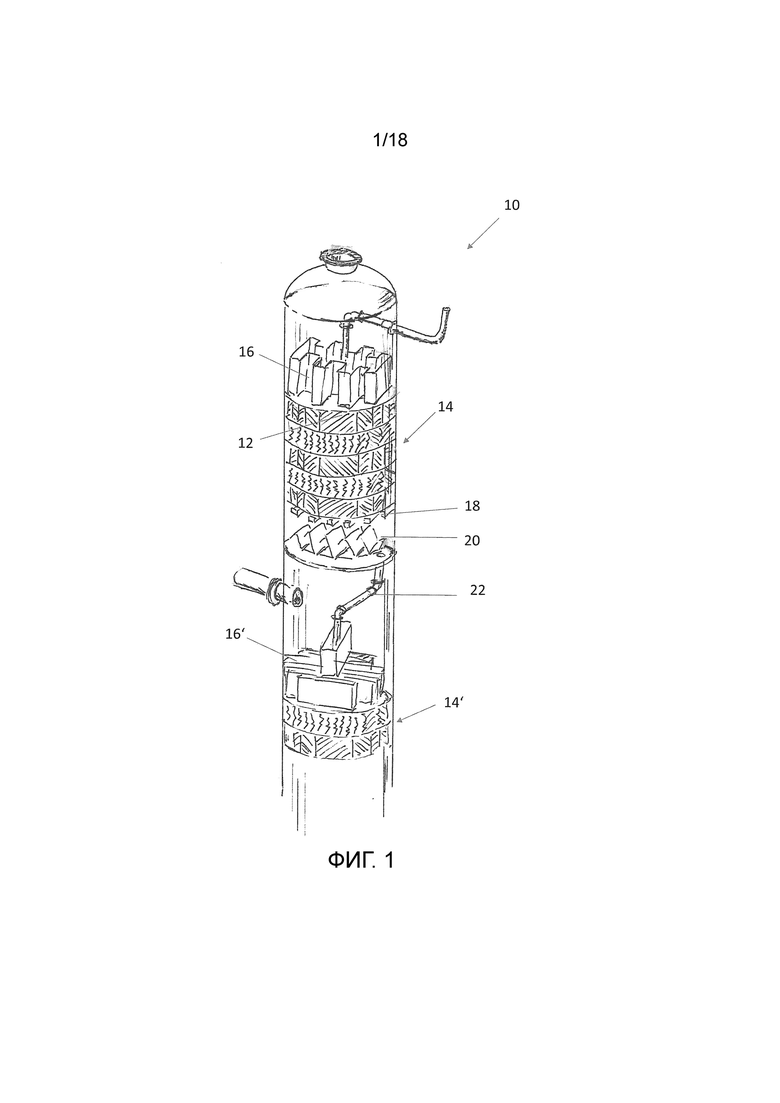

Фиг. 1 представляет собой схематичный вид сбоку массообменной колонны, в которой имеется несколько структурированных насадочных элементов, соответствующих одному из вариантов осуществления настоящего изобретения.

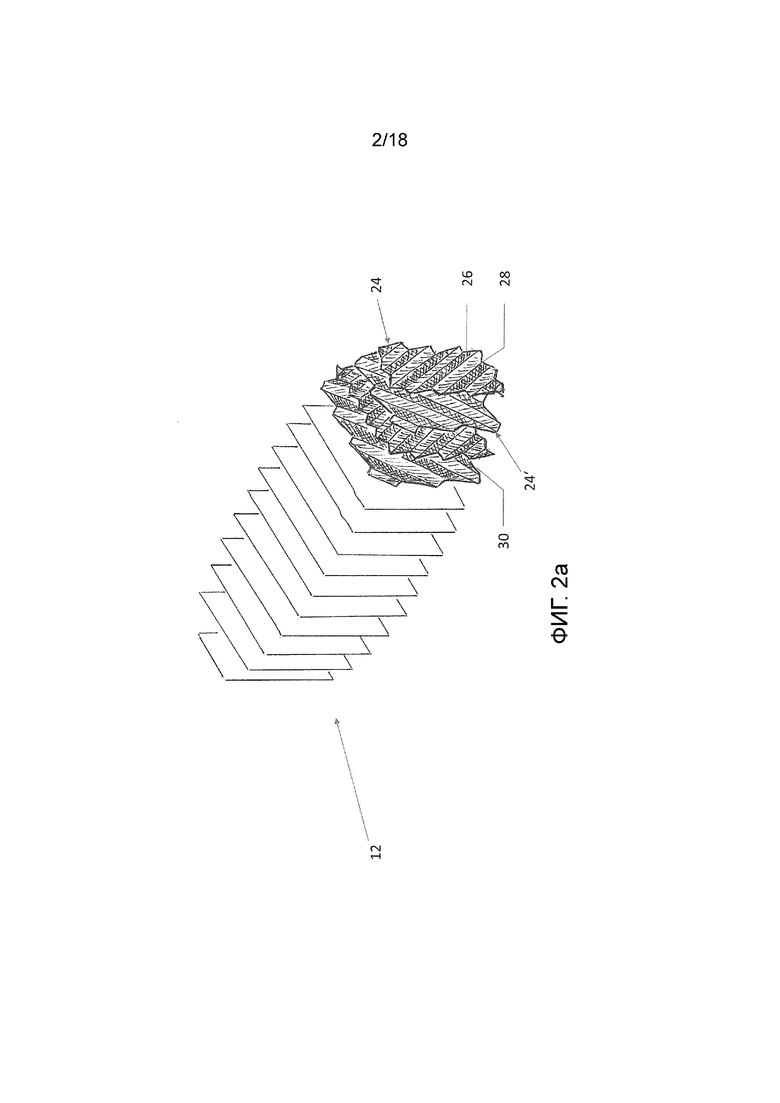

Фиг. 2а представляет собой пространственное изображение части листов структурированного насадочного элемента, соответствующего одному из вариантов осуществления настоящего изобретения.

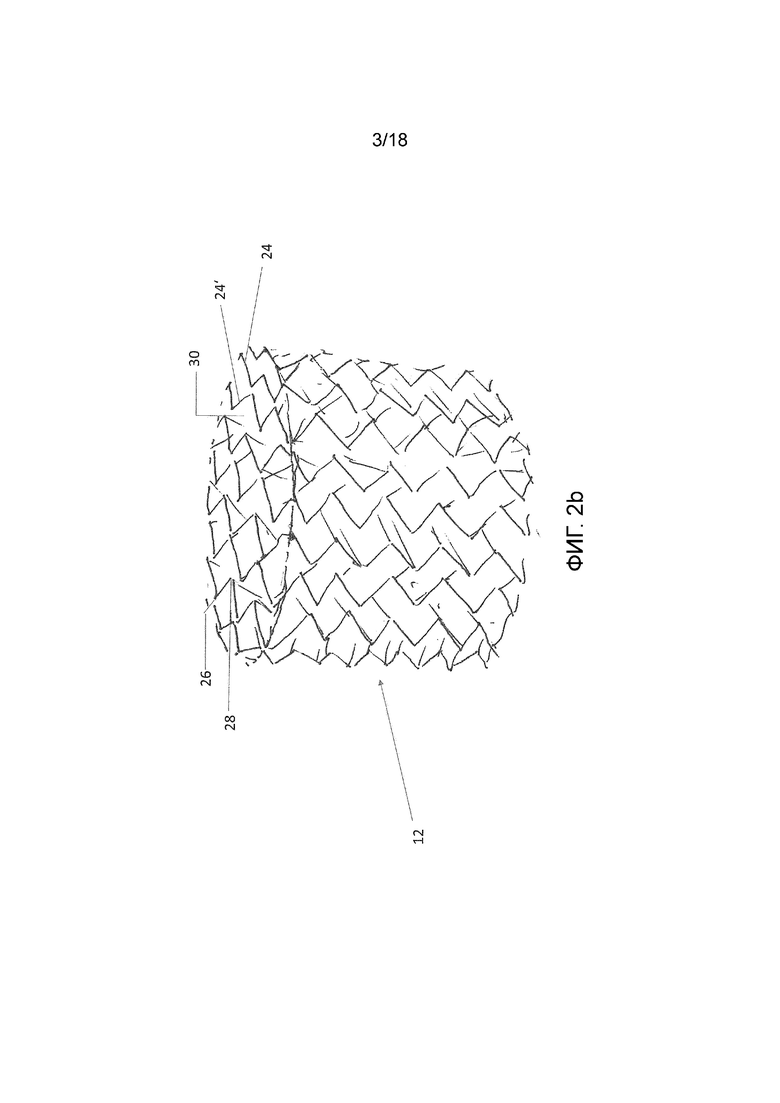

Фиг. 2b представляет собой схематичный вид сбоку структурированного насадочного элемента, показанного на фиг. 2а.

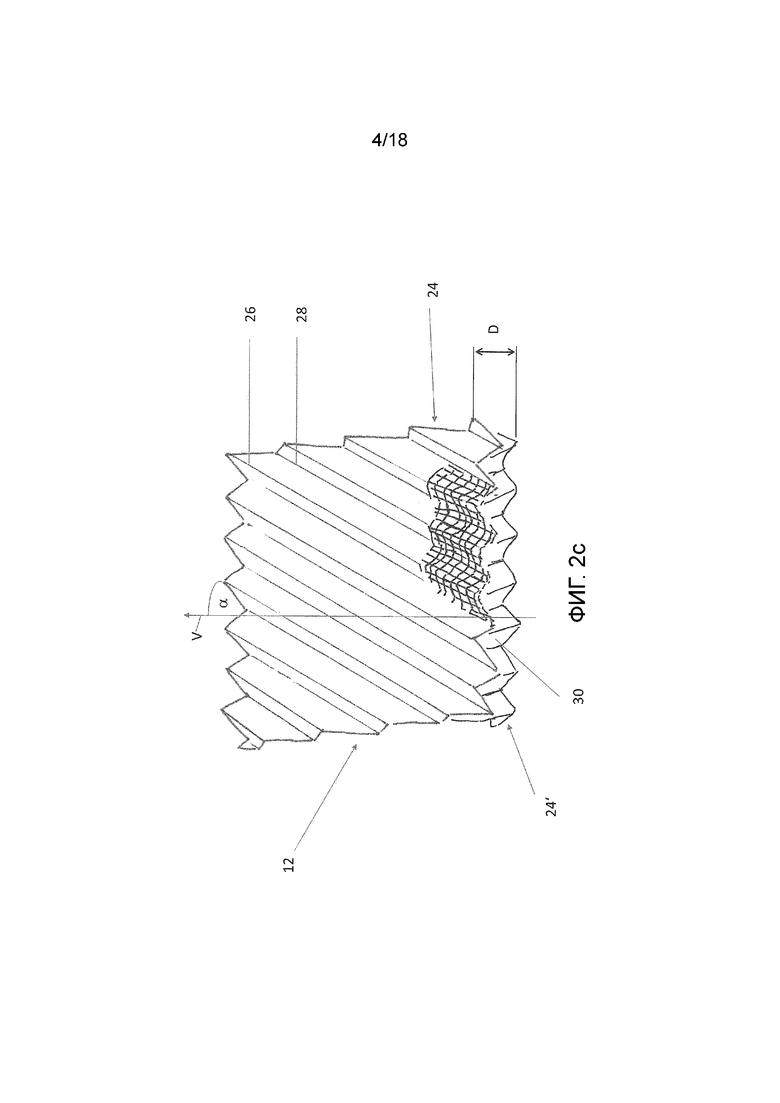

На фиг. 2с показано два слоя структурированного насадочного элемента, показанного на фиг. 2а.

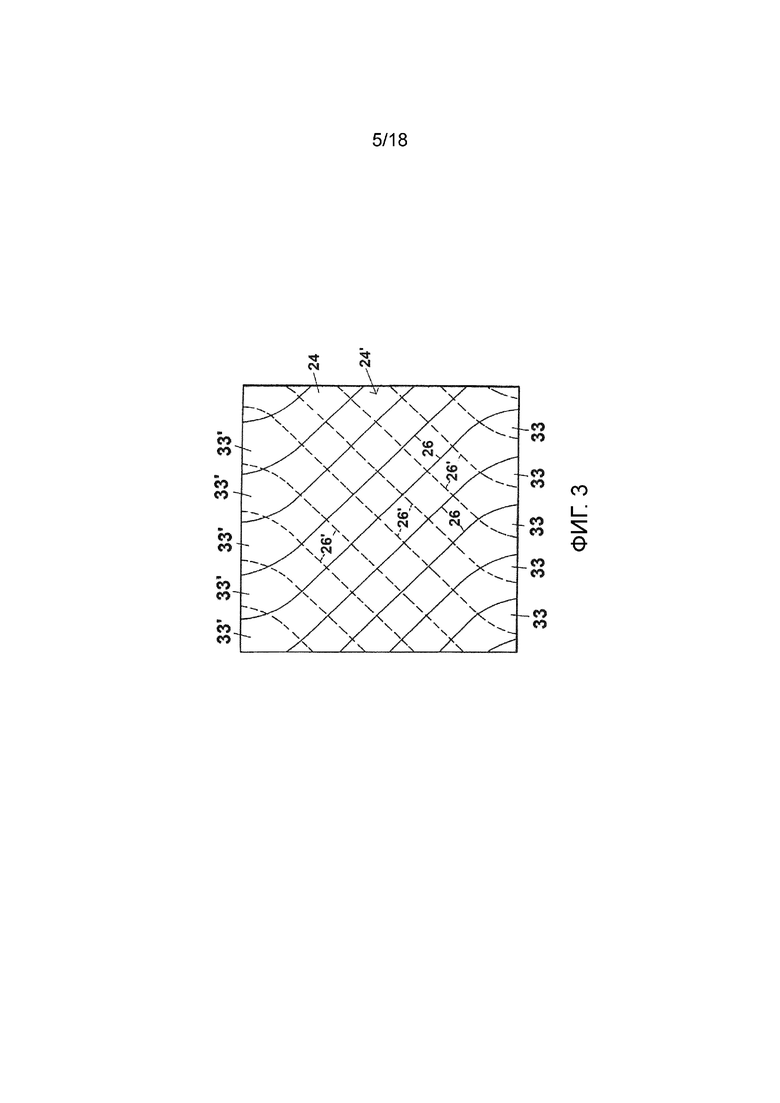

Фиг. 3 представляет собой местный вид структурированного насадочного элемента, соответствующего другому варианту осуществления настоящего изобретения.

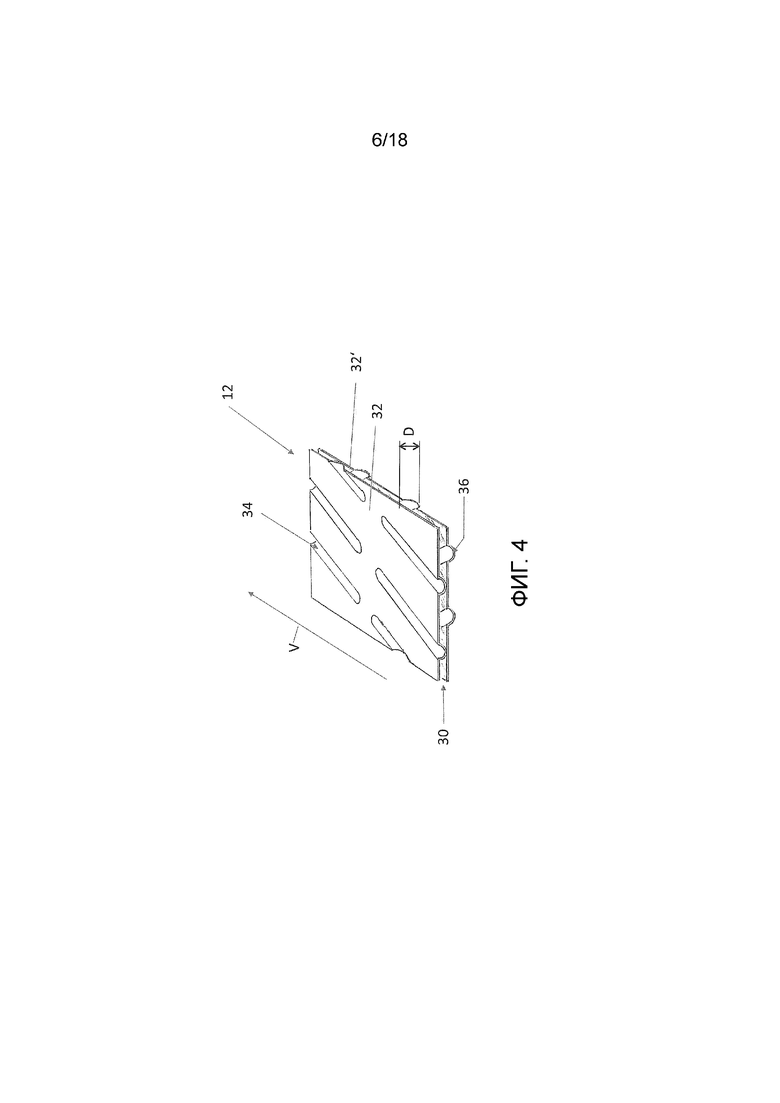

Фиг. 4 представляет собой схематичный вид части структурированного насадочного элемента, соответствующего другому варианту осуществления настоящего изобретения.

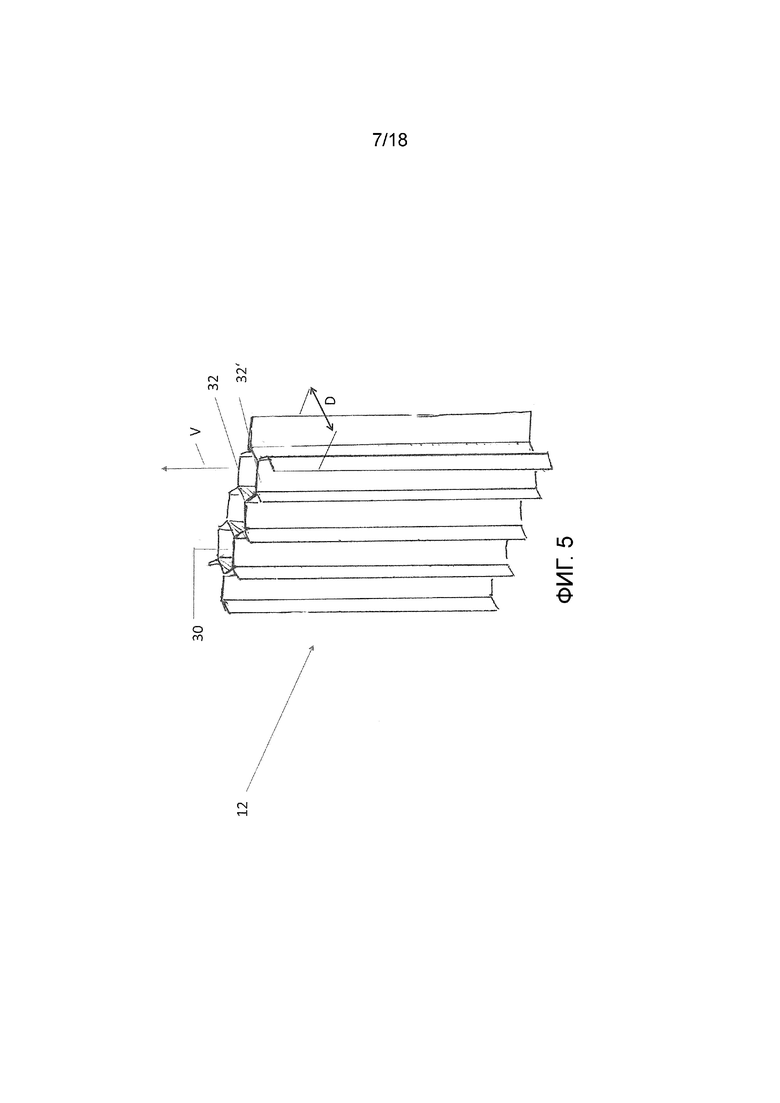

Фиг. 5 представляет собой схематичный вид части структурированного насадочного элемента, соответствующего другому варианту осуществления настоящего изобретения.

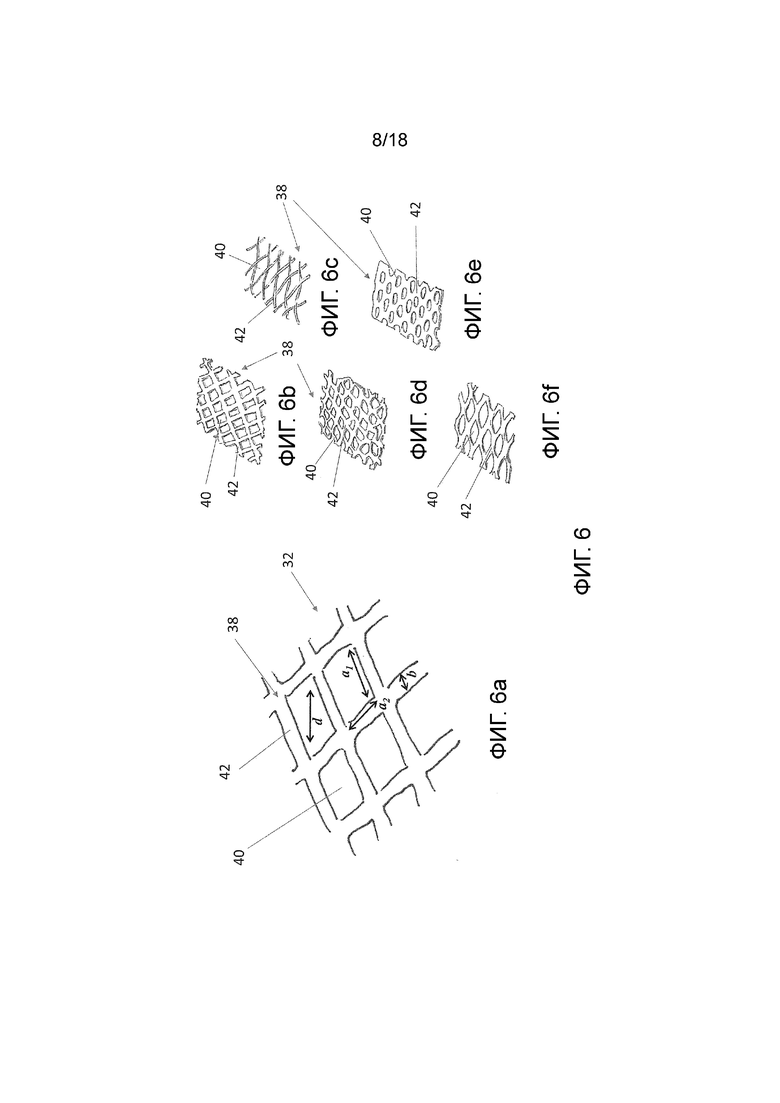

На фиг. 6а-f схематично показаны различные варианты осуществления сетчатой структуры слоев структурированного насадочного элемента, соответствующего настоящему изобретению.

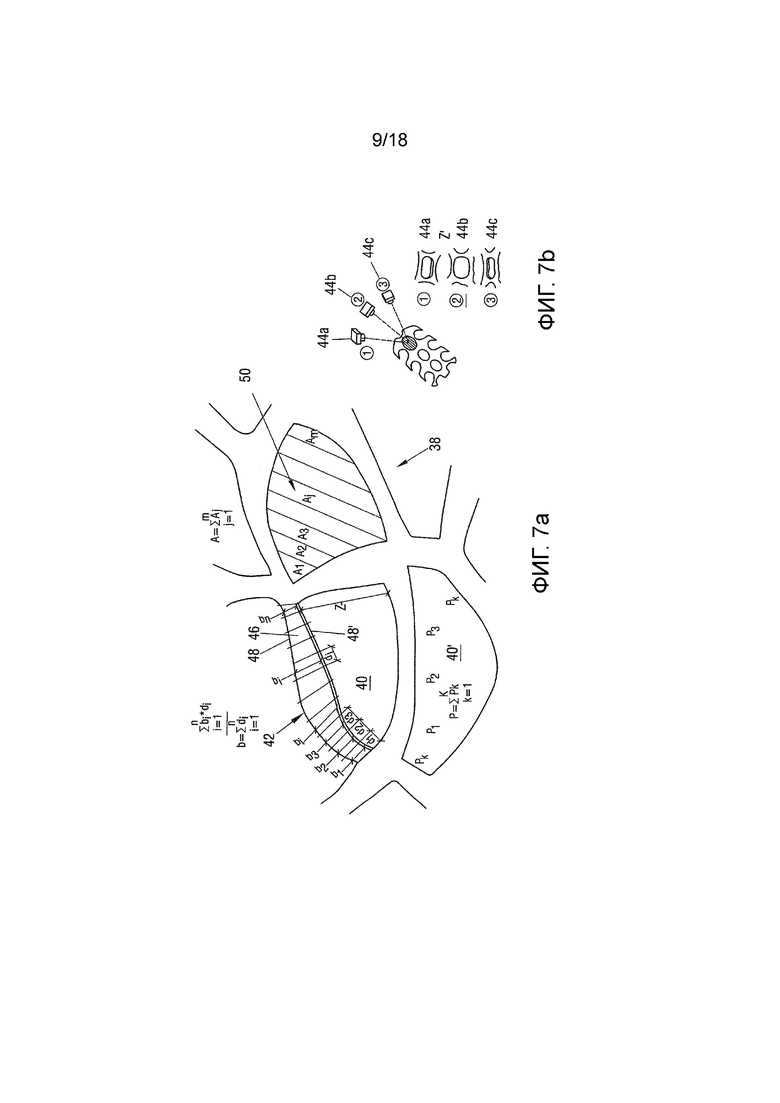

На фиг. 7а-b схематично показано определение средней ширины разделительного элемента и среднего гидравлического диаметра отверстия.

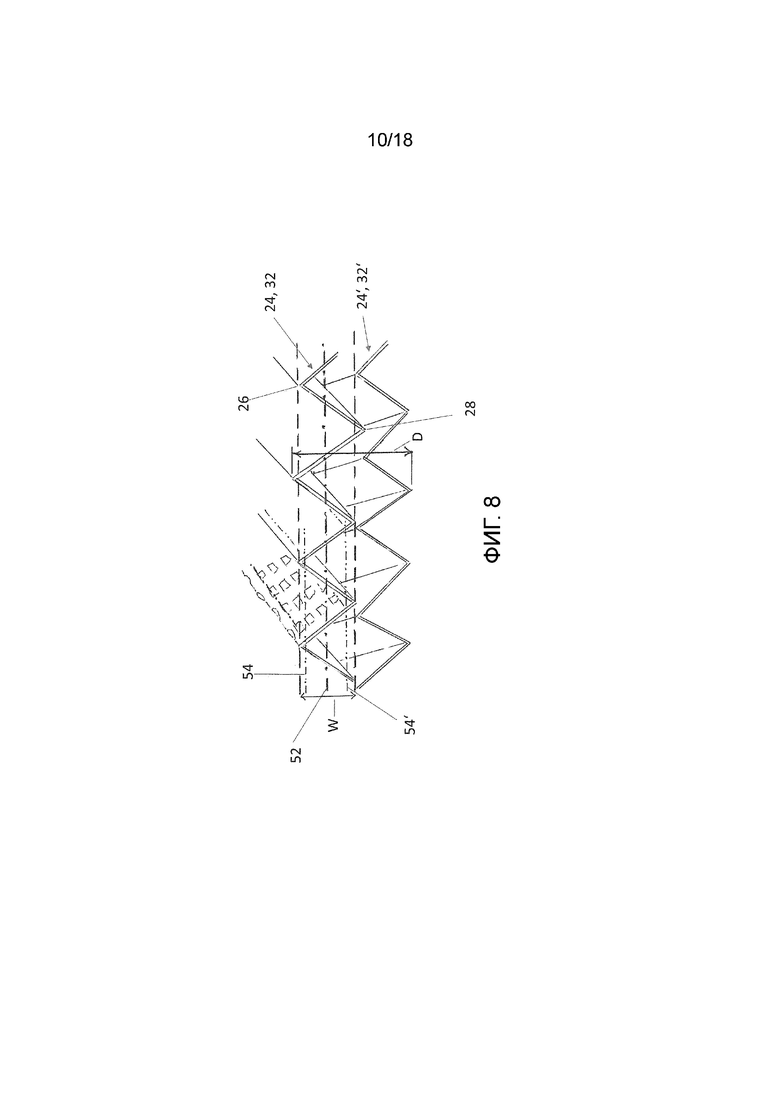

На фиг. 8 поясняется определение наименее деформированной части структурированного насадочного элемента, изготовленного из гофрированных слоев.

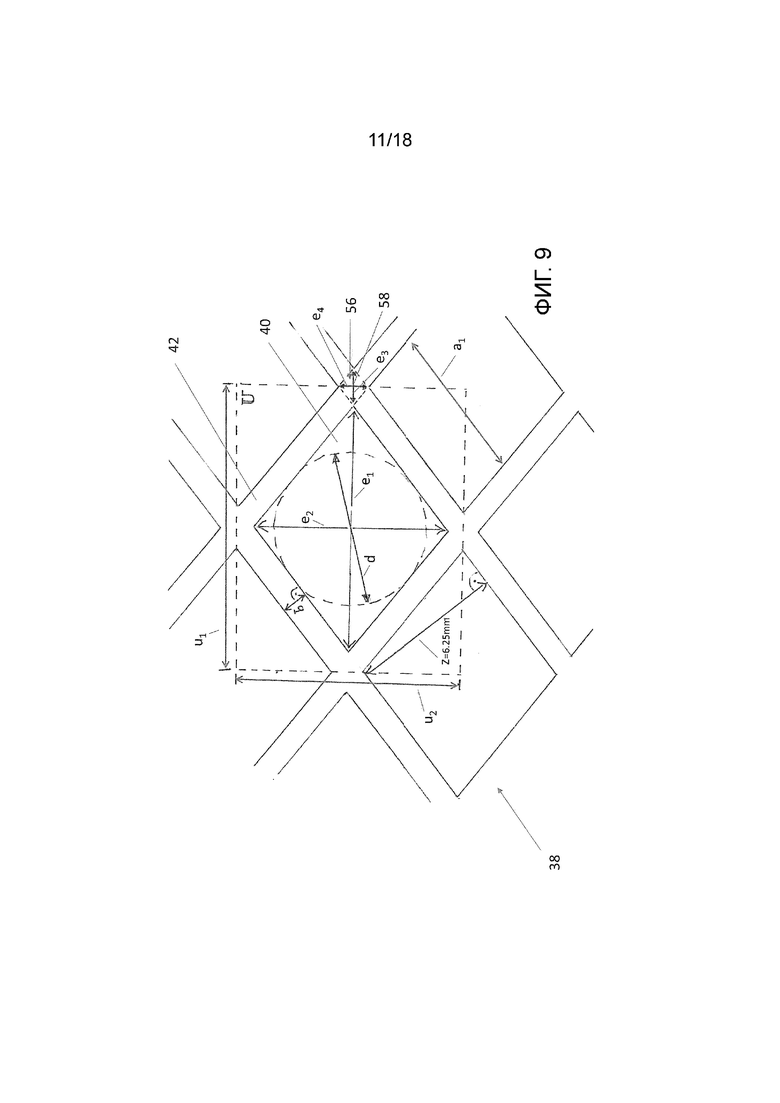

Фиг. 9 представляет собой выполненную в масштабе горизонтальную проекцию, на которой поясняется определение параметров для конкретного примера, соответствующего настоящему изобретению.

На фиг. 10 представлен схематичный вид поперечного сечения слоя насадки, поясняющий определение площади АР (фиг. 10b), Аs (фиг. 10с), АМ, VМ и аМ (фиг. 10d).

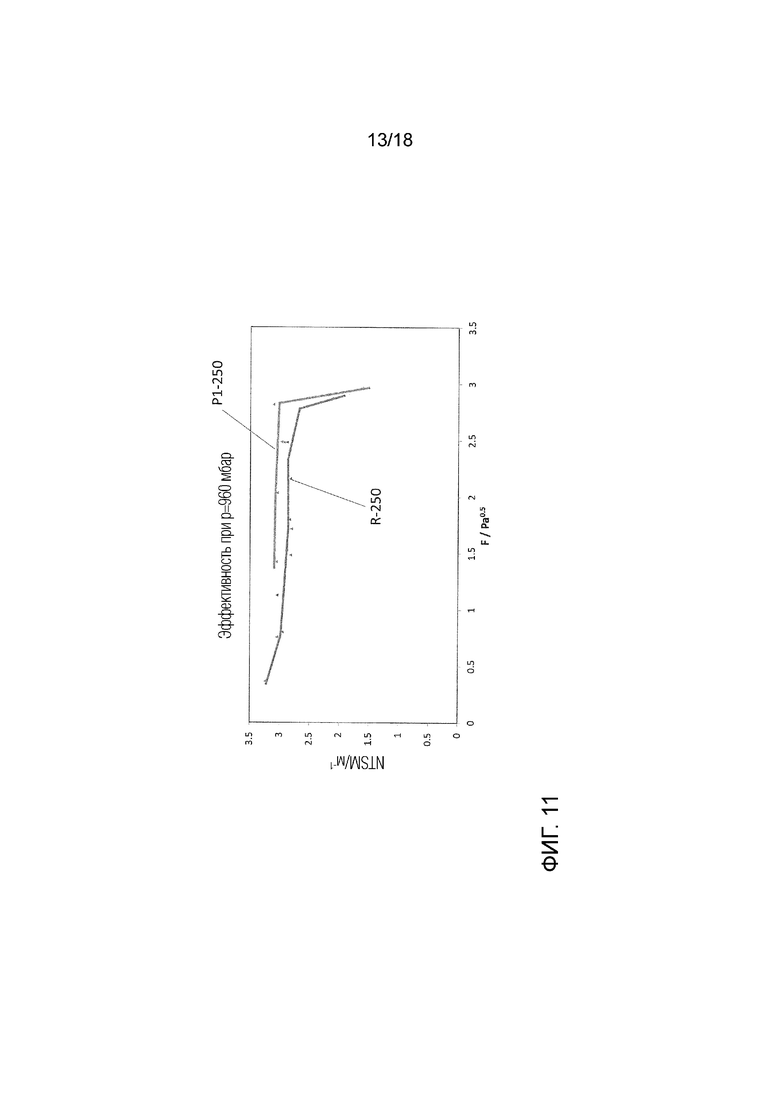

На фиг. 11 представлены кривые эффективности, полученные в примере 1 и сравнительном примере 1 при гидростатическом давлении в дистилляционной колонне 960 мбар.

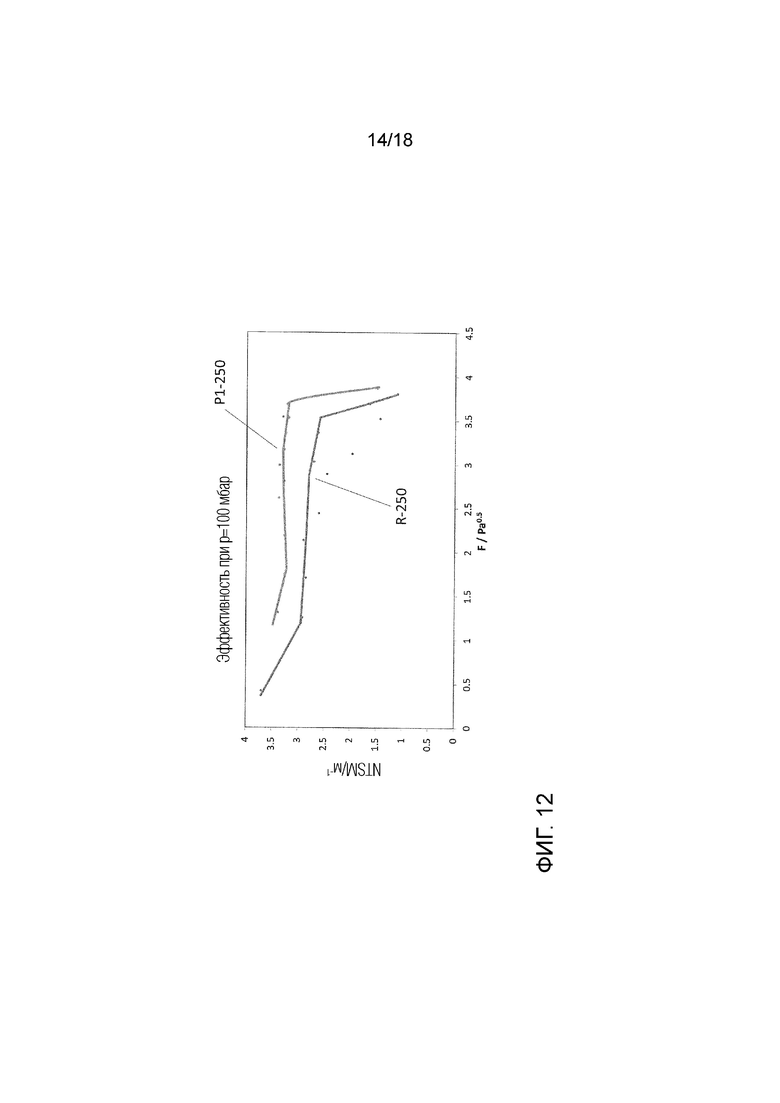

На фиг. 12 представлены кривые эффективности, полученные в примере 1 и сравнительном примере 1 при гидростатическом давлении в дистилляционной колонне 100 мбар.

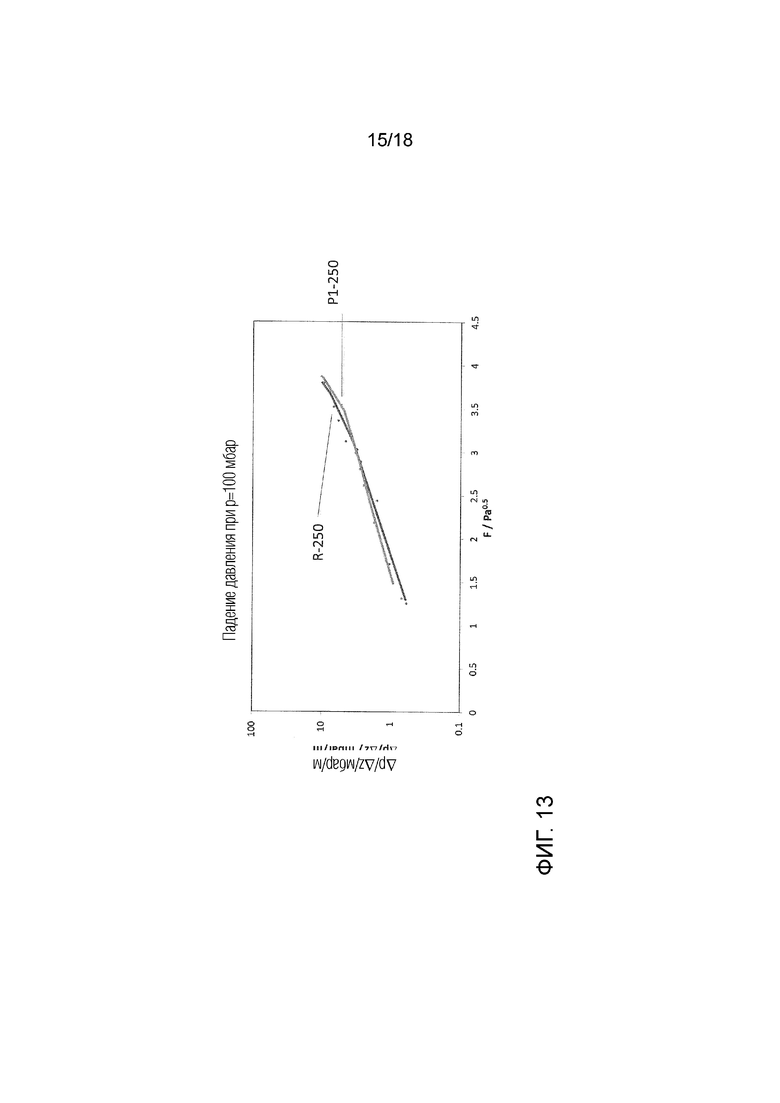

На фиг. 13 представлено падение давления, полученное в примере 1 и сравнительном примере 1 при гидростатическом давлении в дистилляционной колонне 100 мбар.

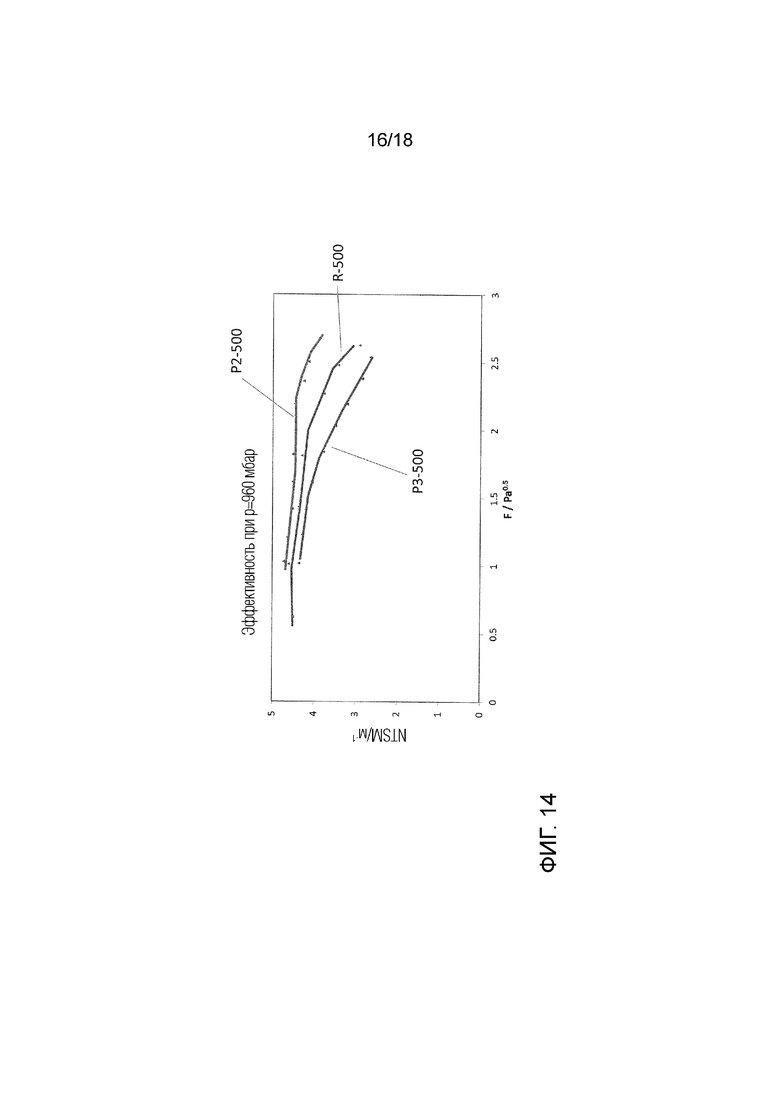

На фиг. 14 представлены кривые эффективности, полученные в примере 2 и сравнительных примерах 2 и 3 при гидростатическом давлении в дистилляционной колонне 960 мбар.

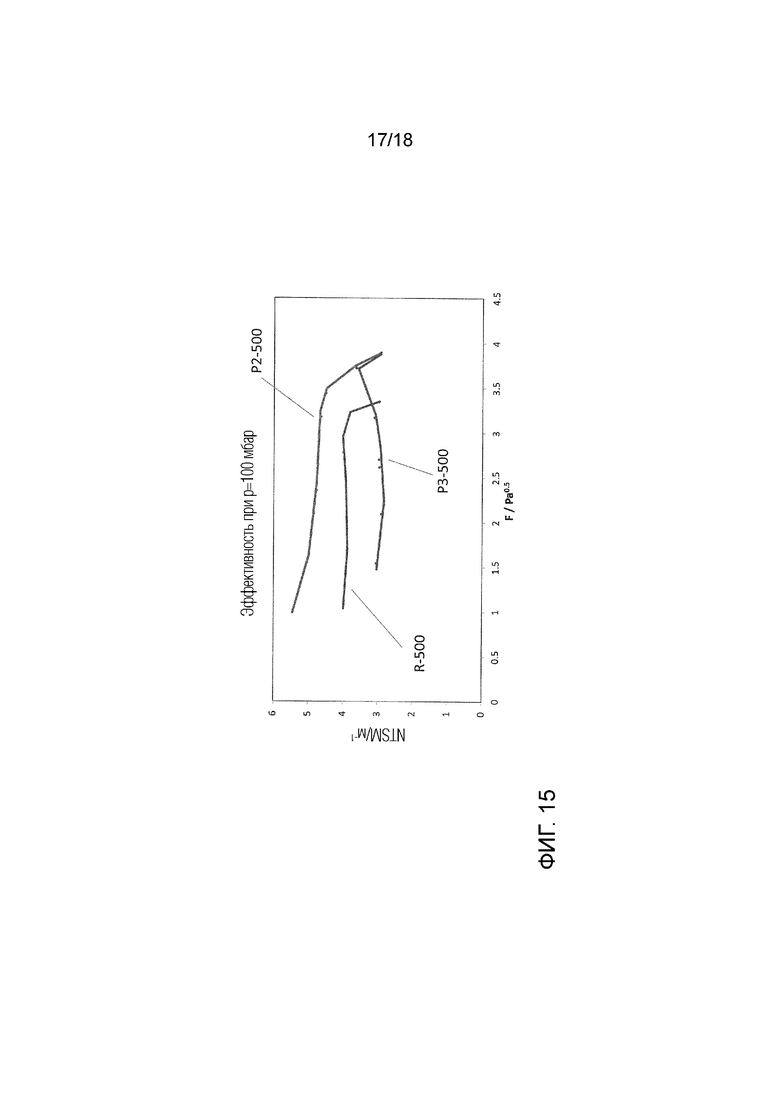

На фиг. 15 представлены кривые эффективности, полученные в примере 2 и сравнительных примерах 2 и 3 при гидростатическом давлении в дистилляционной колонне 100 мбар.

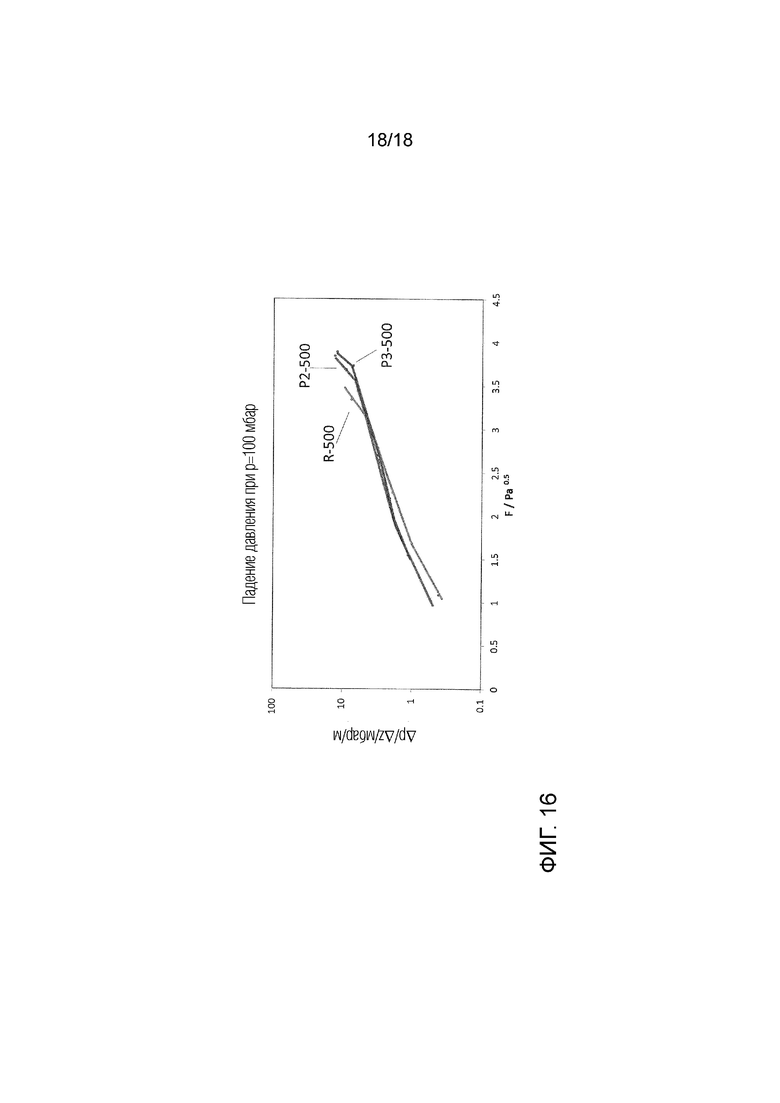

На фиг. 16 представлено падение давления, полученное в примере 2 и сравнительных примерах 2 и 3 при гидростатическом давлении в дистилляционной колонне 100 мбар.

На фиг. 1 представлен схематичный вид сбоку массообменной колонны 10, более конкретно, дистилляционной колонны 10, соответствующей одному из вариантов осуществления настоящего изобретения (внутреннее пространство на фигуре показано прозрачным только для наглядности). Также для наглядности сетчатая структура слоев на фиг. 1 не показана, она отражена только на фиг. 6. Дистилляционная колонна 10 включает множество структурированных насадочных элементов 12, которые расположены в форме двух слоев 14, 14'. Над каждым из двух слоев 14, 14' имеется распределитель 16, 16', предназначенный для равномерного распределения жидкости по поперечному сечению слоя, оставляя, при этом, достаточное пространство для восходящего пара. Под каждым слоем 14, 14' установлено удерживающее устройство 18 в форме решетки и коллектор 20, при этом, удерживающее устройство 18 в форме решетки удерживает слой 14 на месте, а коллектор 20 обеспечивает сбор жидкости, стекающей со слоя 14, при этом, в коллекторе остается достаточное пространство для восходящего движения пара.

В ходе функционирования дистилляционной колонны 10 газ, представляющий собой легкую фазу, поднимается снизу вверх, тогда как жидкость, представляющая собой тяжелую фазу, опускается в противотоке сверху вниз дистилляционной колонны 10. Более конкретно, жидкость, по существу, гомогенно распределяется распределителем 16 по поперечному сечению слоя 14 и стекает вниз по поверхности слоев структурированных насадочных элементов 12. Между разными слоями структурированных насадочных элементов 12 имеется открытое пространство, которое заполнено газом и обеспечивает траекторию для восходящего газа, приводимого в движение градиентом давления. Благодаря распределению жидкости по поверхности слоев структурированных насадочных элементов 12, образуется обширная поверхность раздела между двумя фазами, благодаря чему на этой поверхности раздела происходит эффективный тепло- и массообмен между жидкостью и газом. Внизу слоя 14 жидкость собирается коллектором 20 и отводится по трубе 22 вниз на распределитель 16' над вторым слоем 14'.

На фиг. 2а - 2с показан структурированный насадочный элемент 12, относящийся к типу, так называемой, гофрированной листовой насадки. Для наглядности сетчатая структура на фиг. 2 не показана, она отражена только на фиг. 6. Структурированный насадочный элемент 12 собран из множества гофрированных листов 24, 24', которые параллельны и касаются друг друга. Каждый из гофрированных листов 24, 24' является сеткой, как описано выше и как пояснено подробнее далее со ссылкой на фиг. 6. Справа внизу фиг. 2с схематично показана сетчатая структура части гофрированного листа 24. Как явствует из приведенного выше описания, по меньшей мере, два, предпочтительно, все гофрированные листы 24, 24' образованы из такой сетки, что не показано на фиг. 2а - 2с только для наглядности. В данном варианте осуществления изобретения гофрированные листы 24, 24' выполнены из просечно-вытяжного листового материала, т.е., они изготовлены путем резания и растяжки тонкой металлической пластины и последующей деформации листа просечно-вытяжного металла с получением гофрированных листов 24, 24'.

Гофрированные металлические листы 24, 24' скреплены друг с другом посредством нескольких стержней (не показаны), проходящих сквозь гофрированные листы 24, 24' перпендикулярно продольному участку гофрированных листов 24, 24', при этом, стержни соединены с первым и последним гофрированным листом при помощи шайбы-гровера и гайки или путем загибания стержня или любым другим образом (не показано). Каждый гофрированный лист 24, 24' имеет множество чередующихся пиков 26 и углублений 28, при этом, смежные гофрированные листы 24, 24' ориентированы так, что гофрировка 26, 28 смежных гофрированных листов 24, 24' пересекается крест-накрест с гофрировкой 26, 28 гофрированных листов 24, 24', расположенных наклонно относительно продольного направления, образуя, таким образом, наклонные каналы 30, непрерывно пересекающие друг друга. Более конкретно, угол α между каждым из пиков 26 и каждым из углублений 28 и продольным направлением V составляет от 10° до 60°, предпочтительно, от 20° до 50°, наиболее предпочтительно, от 25° до 47°, при этом, пики 26 и углубления 28 смежных слоев 32, 32' или 24, 24', соответственно, ориентированы в противоположных направлениях. Каналы 30 определяют максимальное расстояние D между смежными гофрированными листами 24, 24', например, равное 20 мм. Каналы 30 оказывают положительное влияние на поток газовой фазы и жидкой фазы в структурированном насадочном элементе 12 и облегчают массообмен между этими фазами. То есть, газовая фаза и жидкая фаза вступают в контакт в каналах 30 структурированного насадочного элемента 12, таким образом, облегчается массообмен и теплообмен между фазами. Более конкретно, восходящий газ вступает в контакт с жидкостью, которая находится на поверхности гофрированных листов 24, 24', обуславливающих наличие каналов 30, стекая вниз по массообменной колонне. В целом, легкая фаза проходит по открытому пространству или каналам 30, соответственно, без байпасного потока через отверстия 40 сетки 38 слоев 32, 32' структурированного насадочного элемента 12. Результатом этого является особенно эффективный массообмен и передача энергии между легкой и тяжелой фазами. Кроме этого, то, что каналы 30 пересекаются крест-накрест, ведет к оптимальному распределению фаз слева направо.

Фиг. 3 представляет собой местный вид структурированного насадочного элемента, соответствующего альтернативному варианту осуществления изобретения. Структурированный насадочный элемент, показанный на фиг. 3, подобен показанному на фиг. 2а - 2с за исключением того, что гофрированные листы 24, 24' не имеют линейных пиков и углублений, в гофрированных листах 24, 24' пики 26, 26' и углубления изогнуты на конечных участках 33, 33', соответственно, так, что расположены на конечных участках 33, 33' гофрированных листов 24, 24', по существу, вертикально. Конечные области представляют собой самую верхнюю и самую нижнюю области 33, 33' гофрированных листов 24, 24', простирающиеся от верхнего и нижнего краев гофрированных листов 24, 24' на 30%, предпочтительно, 25%, более предпочтительно, 20% или менее вдоль длины гофрированных листов 24, 24', что представляет собой направление вдоль продольного направления гофрированных листов 24, 24'. Каждая из конечных областей 33, 33' может иметь пики 36, 36' и углубления другой высоты, нежели в центральной области, которая представляет собой область слоя между двумя конечными областями 33, 33'. Такие отличительные особенности, как иная высота или изгибание, могут иметь место в обеих конечных областях 33, 33' гофрированных листов 24, 24'.

На фиг. 3 сплошными линиями показаны пики 26 гофрировки на стороне гофрированного листа 24, обращенной к зрителю, тогда как штриховыми линиями 26' показаны пики гофрировки на соответствующей стороне гофрированного листа 24', находящейся непосредственно за видимой. Благодаря изгибанию конечных участков 33, 33' так, что они на конечных участках 33, 33' гофрированных листов 24, 24', по существу, идут вертикально, уменьшается гидравлическое сопротивление конечных участков 33, 33' гофрированных листов 24, 24' по сравнению с гидравлическим сопротивлением частей, расположенных между конечными участками 33, 33' гофрированных листов 24, 24'. Результатом этого является уменьшение гидравлических потерь структурированного насадочного элемента.

На фиг. 4 показано два слоя структурированного насадочного элемента 12, соответствующего альтернативному варианту осуществления настоящего изобретения. Для ясности сетчатая структура слоев на фиг. 4 не показана, она отражена только на фиг. 6. Структурированный насадочный элемент 12 включает несколько слоев 32, 32', при этом, каждый слой деформирован так, что на нем имеется несколько лунок 34, при этом, каждая из лунок 34 имеет стенку 36 углубления лунки. Смежные слои 32, 32' расположены параллельно и касаются друг друга. Другими словами, смежные слои 32, 32' касаются друг друга так, что, по меньшей мере, несколько стенок 36 углубления лунок слоя 32 контактируют с не имеющей лунок частью поверхности смежного слоя 32'. Таким образом, лунки 34 фактически выполняют функцию проставки, определяя наличие канала 30 или открытого пространства, соответственно, между слоями 32, 32', задавая максимальное расстояние D между отдельными слоями 32, 32' с тем, чтобы обеспечить возможность восходящего потока легкой фазы или газа, соответственно, по каналу 30.

На фиг. 5 показан структурированный насадочный элемент 12, соответствующий альтернативному варианту осуществления изобретения. Для ясности сетчатая структура слоев на фиг. 5 не показана, она отражена только на фиг. 6. Структурированный насадочный элемент 12 включает несколько слоев 32, 32', при этом, каждый слой деформирован так, что два смежных слоя 32, 32', касающиеся друг друга, обуславливают наличие канала 30 или открытого пространства, соответственно, с гексагональным поперечным сечением между слоями 32, 32', задавая максимальное расстояние D между отдельными слоями 32, 32', обеспечивая возможность восходящего потока легкой фазы или газа, соответственно, по каналу 30. Слои 32, 32' могли бы располагаться с наклоном с чередующимся углом α относительно продольного направления с тем, чтобы каналы 30 слоев 32, 32' пересекались. Несмотря на то, что предпочтительный поток газа проходит по этим каналам 30 попеременно направо или налево, усредненный поток газа будет следовать в продольном направлении V.

На фиг. 6а - 6f схематично показаны различные варианты осуществления сетки 38, которая образует слои 32 структурированного насадочного элемента 12, соответствующего настоящему изобретению, пригодной, например, для использования в структурированном насадочном элементе, показанном на любой из фигур 2а - 2с и 3, 4 и 5. Сетка 38 слоя 32 структурированного насадочного элемента, показанная на фиг. 6а, имеет отверстия 40 с четырехсторонним поперечным сечением, при этом, отверстия 40 окружены и отделены друг от друга разделительными элементами 42. Разделительные элементы 42 представляют собой узкие полоски со средней шириной b, например, 2 мм, при этом, разделительные элементы 42 полностью окружают отверстия 40. Боковые длины а1, а2 отверстий 40 выбирают так, чтобы получить отверстие 40 с надлежащим гидравлическим диаметром d, например, 3 мм. Как известно в данной области, гидравлический диаметр d может быть вычислен по формуле 4А/Р, где А означает площадь поперечного сечения отверстия 40, и Р означает периметр отверстия 40.

В соответствии с настоящим изобретением, средняя ширина b разделительных элементов 42 между смежными отверстиями 40 составляет от 70% до 125% среднего гидравлического диаметра d смежных отверстий 40, 40'. Кроме этого, максимальное расстояние D между, по меньшей мере, двумя из по меньшей мере, двух слоев 32, 32', измеренное в плоскости, перпендикулярной продольному направлению V, по меньшей мере, в 4 раза больше средней ширины b разделительных элементов 42. Путем регулирования этих соотношений может быть дополнительно улучшено смачивание поверхности слоев 32, 32' структурированного насадочного элемента 12, в следствие чего, несмотря на меньшую физическую площадь и меньшее количество имеющегося материала, повышается эффективность массообмена при данной емкости структурированного насадочного элемента 12.

Сетка 38 может быть изготовлена просто из просечно-вытяжного листового материала, т.е., путем резания и растяжки тонкой металлической пластины и последующей деформации листа просечно-вытяжного металла до заданной формы, например, гофрированного листа.

Сетка 38 с разной геометрией отверстий 40 и разной геометрией разделительных элементов 42 показана на фиг. 6b - 6f. Отверстия 40 сетки 38 на фиг. 6b и 6с четырехсторонние, тогда как отверстия 40 сетки 38 на фиг. 6d нерегулярные, а отверстия 40 сетки 38 на фиг. 6е и 6f эллиптические. Они также могут иметь линзообразную форму.

Далее определение ширины b разделительного элемента 42 и гидравлического диаметра d отверстия 40 сетки 38 структурированного насадочного элемента, соответствующего настоящему изобретению, описано со ссылкой на фиг. 7а и 7b. Прежде всего, получают несколько горизонтальных проекций одного из отверстий 40, 40' структурированного насадочного элемента 12 путем выполнения трех фотографических изображение 44а, 44b, 44с отверстия 40 под разными углами. Фотографии 44а, 44b, 44с горизонтальной проекции отверстия 40 выполняют вдоль вертикальной оси плоскости, задаваемой смежными краями 48, 48' разделительного элемента 42. Фотографию 44b, на которой отверстие 40 оказалось наибольшим, принимают за горизонтальную проекцию отверстия 40. Для определения длин и размеров на горизонтальной проекции используют характеристическую длину z. Для этого определяют или маркируют некоторое расстояние z на реальном объекте вблизи отверстия 40 и измеряют его длину. Соотношение между эффективной длиной z' этого расстояния на горизонтальной проекции и явным расстоянием z, измеренным на реальном объекте, используют для масштабирования всех других расстояний, измеренных на горизонтальной проекции.

Для определения ширины b разделительного элемента 42 разделительный элемент разделяют на горизонтальной проекции на индивидуальные участки 46, обозначаемые i=1, 2, 3… n, каждый из которых характеризуется длиной участка di. Для каждого участка измеряют наименьшее расстояние bi между соседними краями 48, 48' на этом участке 46. Сумма произведений di·bi, деленная на сумму di, умноженная на коэффициент z/z', дает среднюю ширину b разделительного элемента 42.

Гидравлический диаметр отверстия 40 вычисляют по формуле 4А/Р, где А означает площадь поперечного сечения отверстия 40, и Р означает периметр того же отверстия 40. Площадь поперечного сечения отверстия 40 подразделяют на несколько j=1, 2, 3… m участков 50, каждый из которых имеет простую форму. Площадь каждого участка обозначают Aj и рассчитывают с использованием основных мер и основных геометрических формул. Площадь А отверстия 40 получают путем суммирования всех площадей Aj, определенных в отверстии 40.

Периметр отверстия 40' определяют путем разделения периметра Р отверстия 40' на некоторое число k=1, 2, 3… К индивидуальных прямых линий Рk, которые наилучшим образом аппроксимируют отверстие 40' и представляют его как замкнутый многоугольник. Путем суммирования длин этих прямых линий Рк получают периметр Р. И в этом случае, длины необходимо переводить в реальные длины с использованием отношения z/z', определенного выше.

На фиг. 8 показано определение наименее деформированной части структурированного насадочного элемента, изготовленного из гофрированных листов 24, 24' в качестве слоев 32, 32'. Как указано выше, в предпочтительных вариантах осуществления настоящего изобретения слои 32, 32' структурированного насадочного элемента 12 изготовлены из просечно-вытяжного листового металла, т.е., путем резания и растяжки тонкой металлической пластины и последующей деформации листа просечно-вытяжного листового металла с получением, например, гофрированных листов 24, 24'. Вероятно, что после такой обработки отверстия и разделительные элементы будут искривлены и/или вытянуты в разных местах пиков 26 и углублений 28 гофрировки гофрированных листов 24, 24'.

Однако, на наклонных сторонах, образуемых, приблизительно, прямым участком сетки, соединяющим пики 26 и углубления 28, имеются отверстия и разделительные элементы почти неизменного размера, так как деформация здесь менее выражена. Следовательно, в соответствии с настоящим изобретением является предпочтительным проводить измерения только в наименее деформированной части слоя, именуемой «наименее деформированный участок» гофрированных листов 24, 24'. «Наименее деформированный участок» определяют следующим образом. Гофрированный лист имеет среднюю ширину W слоя. Среднюю ширину слоя определяют по амплитуде большей части пиков 26 и углублений 28 слоя 24. Верхняя и нижняя плоскости, показанные на фигуре пунктиром, расположены так, что касаются большинства пиков 26 и углублений 28 слоя. Расстояние между этими пунктирными линиями называют средней шириной W слоя, которая обычно составляет около половины максимального расстояния D. Величина W очень часто является постоянной, однако, в наиболее общем случае может изменяться, так как указанные две плоскости не обязательно должны быть параллельными, и насадочный элемент может включать слои разной ширины. Третья, центральная плоскость 52 расположена так, что от каждой точки центральной плоскости 52 расстояние до верхней и нижней плоскостей одинаково. Наименее деформированный участок гофрированного слоя 24, рассматриваемый при определении характеристических размеров сетки, окаймлен верхней и нижней граничными плоскостями 54, 54', которые расположены на ±20%, более предпочтительно, ±30%, наиболее предпочтительно, ±40% W вокруг центральной плоскости 52. При определении таких параметров, как средний гидравлический диаметр отверстий и средняя ширина разделительных элементов, рассматривают отверстия и разделительные элементы на наименее деформированном участке, т.е., отверстия и разделительные элементы, находящиеся между двумя граничными плоскостями 54, 54'. В соответствии с одним из вариантов осуществления настоящего изобретения, по меньшей мере, для 90% отверстий между граничными плоскостями справедливо следующее: каждое отверстие с окружающей его системой разделительных элементов должно иметь один и тот же вид и идентичный гидравлический диаметр d. Окружающие разделительные элементы, в среднем, должны иметь одинаковую ширину b. Слой структурированного насадочного элемента, отвечающий этому утверждению, рассматривается как слой, изготовленный из однородной сетки.

Приведенные выше замечания также справедливы для слоев любой другой формы. Форма не ограничивается гофрированными слоями.

Фиг. 9 представляет собой выполненную в масштабе горизонтальную проекцию, на которой поясняется определение параметров для конкретного примера, соответствующего настоящему изобретению, а именно, для отверстия 40, имеющего форму ромба (т.е., равностороннего четырехугольника). Размеры выбраны только для пояснения и необязательно являются типичными для настоящего изобретения. Нужно даже подчеркнуть, что они не подразумевают соответствия преимущественным диапазонам размеров, соответствующим настоящему изобретению.

Измеренная исходная длина z составляла 6,25 мм. Измеряя длину z на отпечатанном изображении (горизонтальной проекции), получили z'. После этого все другие длины, которые могут быть измерены на фигуре, умножают на коэффициент z/z', полученный, как описано выше. Таким образом, большая характеристическая длина (или диагональ, соответственно) е1 ромба составляет 10 мм, а меньшая характеристическая длина (или диагональ, соответственно) е2 ромба составляет 8 мм. Боковая длина а1 ромба, рассчитанная как a1=½.√(e12+e22), составляет 6,4 мм. Ширина разделительного элемента 42 b=1 мм. Площадь отверстия 40 и длину периметра Р получают по следующим уравнениям:

A=e1.e2/2

P=4.a1=2.√(e12+e22)

Численные значения составляют A=40 мм2 и P=25,6 мм. Полученный гидравлический диаметр d=4.A/P=e1.e2/√. (e12+e22).

Гидравлический диаметр, равный, приблизительно, d=6,25 мм на фиг. 9 наглядно показан как круг диаметром d.

Если сетка 38 структурированного насадочного элемента имеет высокую степень упорядоченности и образована ромбовидными отверстиями 40 и разделительными элементами 42, как показано на фиг. 9, может быть определена единичная ячейка U, представляющая собой типичный повторяющийся элемент сетки, включающий все ее отличительные особенности и размеры. Единичная ячейка U представляет собой четырехугольник (прямоугольник) U, закрывающий отверстие 40, при этом, четырехугольник U проходит через средние точки 58 четырех точек 56 пересечения разделительных элементов 42. Единичная ячейка U имеет меньшую высоту u2 единичной ячейки и большую ширину u1 единичной ячейки. Меньшая высота u2 единичной ячейки совпадает с меньшей диагональю е2 отверстия 40, тогда как большая высота u1 единичной ячейки совпадает с большей диагональю е1 отверстия. Можно определить площади единичной ячейки U, а именно, площадь всей единичной ячейки U, площадь отверстия 40 и площадь разделительных элементов 42. Для определения u1 и u2 должны быть известны длины е3 и е4 малого ромба на пересечении двух разделительных элементов 42. На основании принципов геометрии получают следующие выражения:

e3=b.√(1+e12/e22)

e4=e3.e2/e1

u1=e1+e3

u2=e2+e4

Итоговые размеры составляют е3=1,60 мм, е4=1,28 мм, u1=11,6 мм, u2=9,28 мм. Отношения e2/e1 и u2/u1 равны, их величина составляет 0,8.

Размеры просечно-вытяжного листа обычно указывают как размеры u2, u1 единичной ячейки и ширину b разделительного элемента. В таким случае гидравлический диаметр d может быть вычислен следующим образом:

e1=u1-b.√(1+u12/u22)

e2=e1.u2/u1

d=e1.e2/√(e12+e22)