Изобретение относится к насадочным контактным устройствам, применяемым в тепло- и массообменных процессах в противоточных насадочных колоннах. В первую очередь, это относится к процессам взаимодействия в системе «жидкость-жидкость» (жидкостная экстракция) и к процессам, где происходит взаимодействие «газ-жидкость» (ректификация, абсорбция, перегонка, теплообмен в скрубберах путем смешения). Изобретение может быть использовано в нефте- и газоперерабатывающей, нефтехимической, газохимической, и других отраслях промышленности.

Процессы жидкостной экстракции нашли широкое применение в нефтегазоперерабатывающей и нефтехимической промышленности. В частности, процессы жидкостной экстракции используют при производстве смазочных масел, выделении ароматических углеводородов из нефтяных фракций и продуктов коксохимической промышленности, в процессах очистки нефтепродуктов от сернистых соединений (сероводород, меркаптаны). Жидкостную экстракцию применяют также для извлечения ценных органических веществ: уксусной кислоты, муравьиной кислоты, глицерина и др. (Трейбал, Р. Жидкостная экстракция / Р. Трейбал. - Москва: Химия. - 1966. - 724 c.). В нефтяной и газовой промышленности процессы жидкостной экстракции, как и процессы ректификации и абсорбции, обычно проводятся в аппаратах колонного типа, снабженных различными контактными устройствами, чаще всего насадочными (Скобло, А.И. Процессы и аппараты нефтегазопереработки и нефтехимии / А. И. Скобло, Ю. К. Молоканов, А. И. Владимиров, В. А. Щелкунов. - Москва: Недра, 2000. - 676, с.). В качестве насадочных контактных устройств обычно используют как нерегулярные насадки (кольца Рашига, кольца Палля, седла Intalox), так и регулярные насадки, например, SMV/SMVP фирмы Sulzer (Rauber, J. Design practice for packed liquid liquid extraction columns / J. Rauber. - Sulzer Chemtech Ltd. - 12 p.). Ввиду вышесказанного совершенствование конструктивного оформления насадочных контактных устройств является актуальной задачей химической технологии, причем - как для процессов жидкостной экстракции, так и для процессов ректификации и абсорбции.

Известна регулярная насадка для колонных аппаратов, которая состоит из послойно размещенных контактных устройств. Контактное устройство состоит из двух раздвижных частей, каждая из которых состоит из двух пленконесущих поверхностей (просечно-вытяжных листов).

Части соединяются между собой замком (патент на полезную модель RU 87636, МПК B01D3/18, B01J19/32 заявлен 17.09.2008 г., опубликован 20.10.2009 г.). Недостатками данной полезной модели являются:

1) большие объемы свободного пространства между пленконесущими поверхностями, где практически отсутствует контакт массообменивающихся фаз. Это приводит к снижению общей удерживающей способности насадки по дисперсной фазе, а также к снижению времени пребывания капель дисперсной фазы, что в конечном итоге приводит к снижению эффективности массообмена;

2) сложность изготовления отдельных контактных элементов, а также сложность их монтажа в массообменном аппарате.

Известна насадка для массообменных аппаратов, состоящая из вертикально расположенных пленконесущих элементов из сетки или просечно-вытяжных листов, а также горизонтально расположенных турбулизирующих элементов, расположенных в корпусе (патент на полезную модель RU 82133, МПК B01D3/28, заявлен 17.09.2008 г., опубликован 20.04.2009 г.).

Недостатками данной полезной модели являются:

1) высокое гидравлическое сопротивление в насадке при противоточном движении фаз, обусловленное наличием горизонтально расположенных турбулизирующих элементов. При высокой нагрузке это может привести к захлебыванию колонны;

2) наличие дополнительных турбулизирующих элементов наряду с вертикально расположенными пленконесущими элементами приводит к увеличению металлоемкости конструкции;

3) отсутствие заостренных ребер в насадке, приводящее к низкой эффективности дробления капель. При этом движение капель протекает преимущественно в пленочном режиме, что приводит к снижению средней движущей силы процесса массообмена.

Наиболее близкой по технической сути и достигаемому результату к заявляемому изобретению является регулярная противоточная насадка в экстракторе колонного типа, состоящая из соприкасающихся между собой чередующихся плоских просечных и гофрированных просечных листов, установленных вертикально и параллельно друг другу, соединенных между собой при помощи горизонтальных шпилек. Просечка выполнена в форме ромба со сторонами b и h, где b < h (патент на изобретение RU 2640525, МПК B01D3/20, B01D3/28, заявлен 08.06.2017, опубликован 09.01.2018). Недостатками данного изобретения являются:

1) низкое время пребывания капель дисперсной фазы, которое является следствием того, что капли в действительности движутся практически прямолинейно, не изменяя траектории своего движения. Это приводит к снижению удерживающей способности по дисперсной фазе, что в конечном итоге снижает эффективность массообмена.

2) наличие гофрированных просечно-вытяжных листов приводит лишь к увеличению интенсивности дробления капель об элементы насадки, но при этом обратного процесса коалесценции практически не наблюдается. При этом обновления поверхности контакта практически не происходит, что может приводить к диффузионному торможению массообменного процесса.

В процессе создания изобретения были поставлены следующие задачи:

- создать такую структуру потока дисперсной фазы, чтобы наряду с пленочным течением дисперсной фазы происходило и дробление капель, что позволит увеличить поверхность контакта фаз и, как следствие, приведет к увеличению эффективности массообмена;

- создать такую структуру потока дисперсной фазы, чтобы наряду с дроблением капель происходила их коалесценция. Это позволит выровнять концентрации вещества в каждой капле, что приведет к увеличению средней движущей силы массообменного процесса;

- увеличить путь прохождения капель дисперсной фазы и время их пребывания с целью повышения эффективности разделения;

- увеличить интенсивность протекающего тепломассообменного процесса за счет повышения коэффициентов теплопередачи и массопередачи вследствие дополнительной турбулизации потока и образования локальных вихрей при прохождении фаз через насадку.

Поставленная задача решается тем, что насадка для массообменных аппаратов, состоящая из соприкасающихся между собой чередующихся плоских просечно-вытяжных и гофрированных просечно-вытяжных листов, которые устанавливают вертикально и параллельно друг другу, при этом соединяют между собой посредством горизонтальных шпилек, при этом для плоских и подлежащих гофрированию листов просечку выполняют в форме шестиугольника с шириной a и высотой h, где a < h, при этом угол при вершине просечки β варьируется от 60° до 90°, причем на гофрированных просечно-вытяжных листах предусматривают зоны без просечки или с перекрытой просечкой, соседние гофрированные листы симметричны друг другу относительно плоского листа между ними, при этом ввод фаз в аппарат осуществляют одним из следующих способов:

1) для систем «жидкость-жидкость» при плотности дисперсной фазы меньше плотности сплошной фазы дисперсную фазу вводят в нижнюю часть насадки, а сплошную - в верхнюю часть насадки;

2) для систем «жидкость-жидкость» при плотности дисперсной фазы больше плотности сплошной фазы дисперсную фазу вводят в верхнюю часть насадки, а сплошную - в нижнюю часть насадки;

3) для систем «газ-жидкость» жидкую фазу вводят в верхнюю часть насадки, а газовую - в нижнюю часть насадки.

Для увеличения пути и времени прохождения капель дисперсной фазы, увеличения турбулизации потоков целесообразно насадку для массообменных аппаратов изготавливать гофрированием просечно-вытяжных листов с зонами без просечки, при этом перед гофрированием листы просекают частично, а непросеченные зоны образуют ряд полос. Для изготовления просечно-вытяжных листов целесообразно использовать лист толщиной до 1 мм (для снижения металлоемкости), элементы просечки выполнять таким образом, чтобы их ширина была в пределах 3-5 мм, высота была в пределах 8-15 мм. Между соседними элементами просечки целесообразно выполнить перемычку шириной до 1,5 мм.

Рационально насадку для массообменных аппаратов изготавливать гофрированием просечно-вытяжных листов с перекрытыми зонами, при этом на гофрированные просечно-вытяжные листы приваривать пластины методом контактной сварки, что позволит увеличить путь и время прохождения капель дисперсной фазы и приведет к увеличению турбулизации потоков. Пластины целесообразно располагать парами с разных сторон относительно гофрированного просечно-вытяжного листа, крепление пластин к просечному листу и друг к другу целесообразно проводить посредством контактной сварки. Это обеспечит большую устойчивость пластин как при гофрировании просечно-вытяжного листа, так и при дальнейшей эксплуатации насадки.

Целесообразно перед гофрированием просечно-вытяжных листов насадки для массообменных аппаратов на них методом контактной сварки приваривать попарно с разных сторон относительно гофрированного просечно-вытяжного листа тонкостенные пластины, что позволит увеличить степень турбулизации массообменивающихся потоков. Пластины целесообразно изготавливать толщиной не более 0,5 мм для возможности дальнейшего гофрирования.

Заявляемое изобретение иллюстрируется фигурами 1-12, на которых представлено конструктивное решение насадки для массообменных аппаратов:

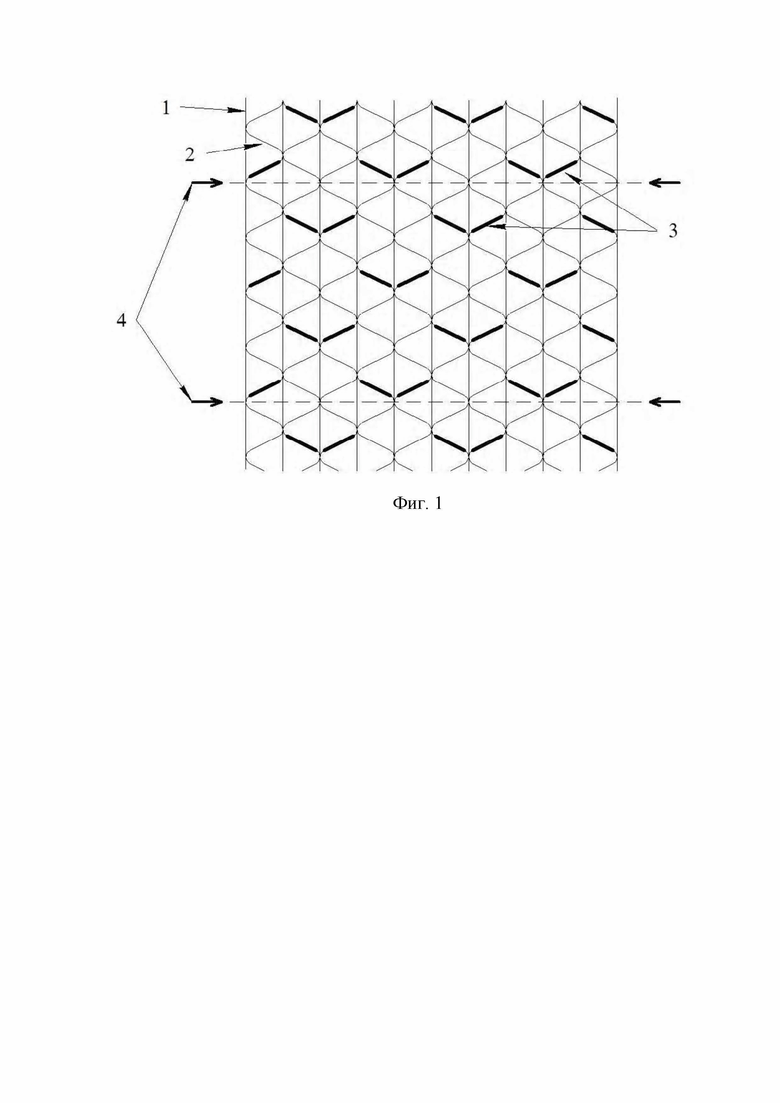

фигура 1 - общий вид противоточной насадки с гофрированными просечно-вытяжными листами, имеющими непросеченные области;

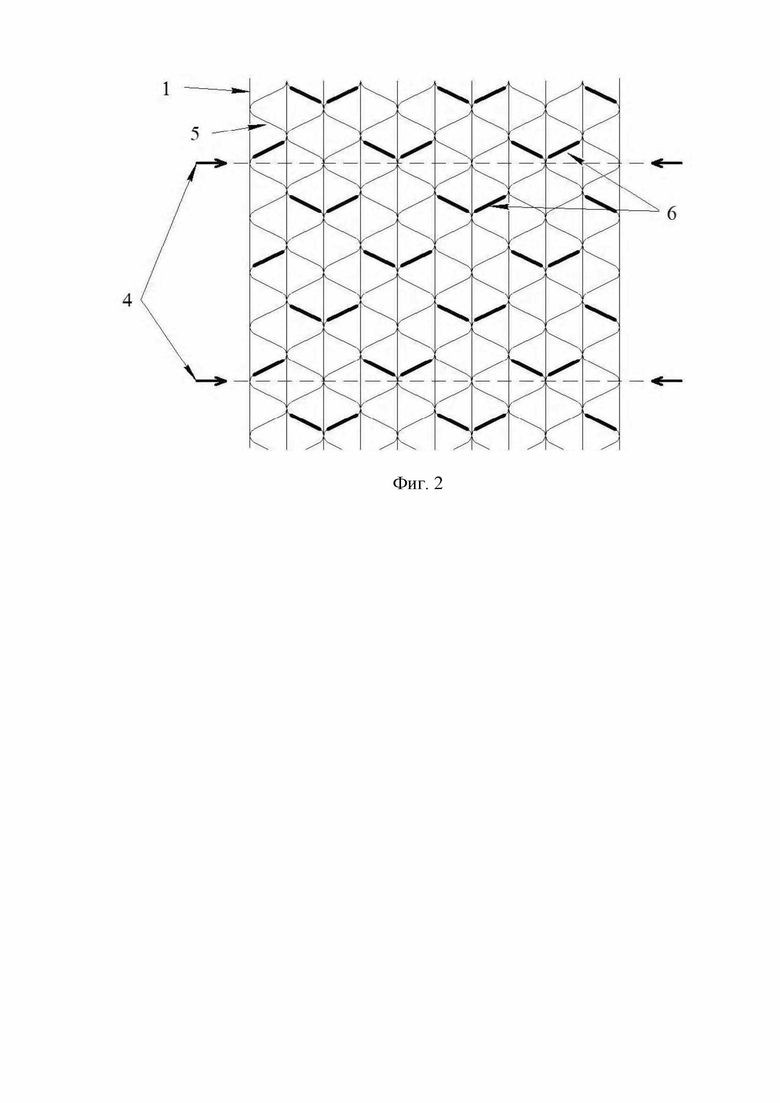

фигура 2 - общий вид противоточной насадки с гофрированными просечно-вытяжными листами и пластинами для частичного перекрытия просечки;

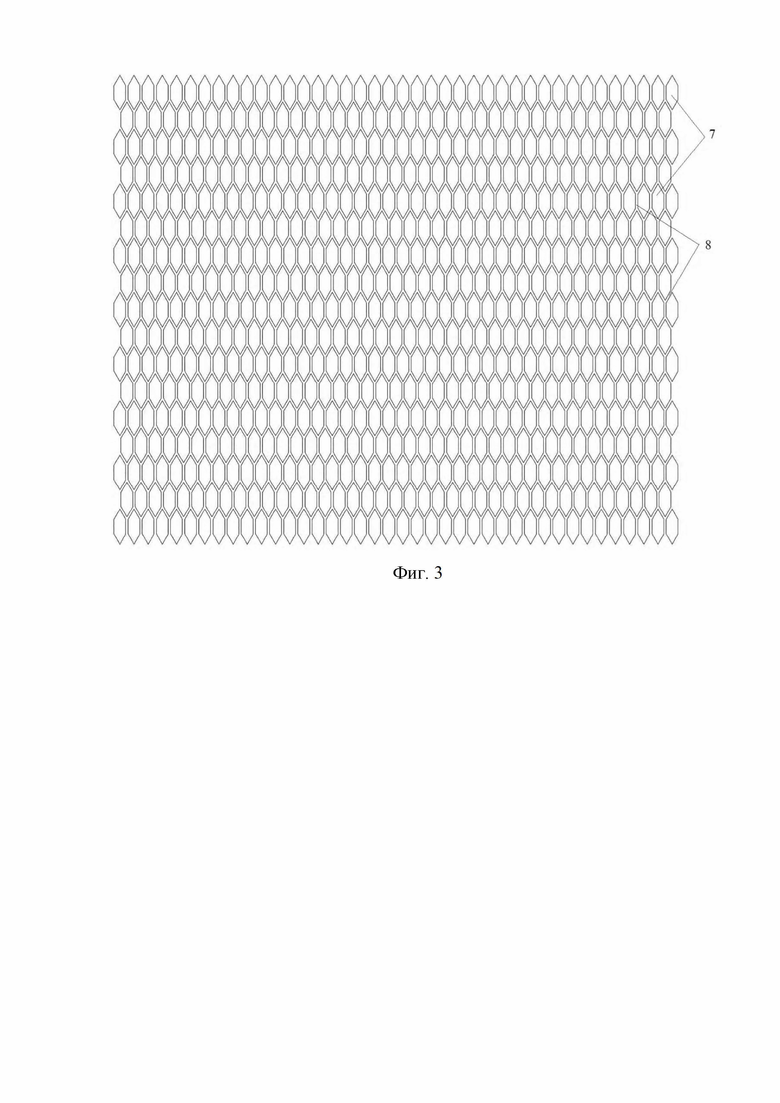

фигура 3 - фрагмент плоского просечно-вытяжного листа;

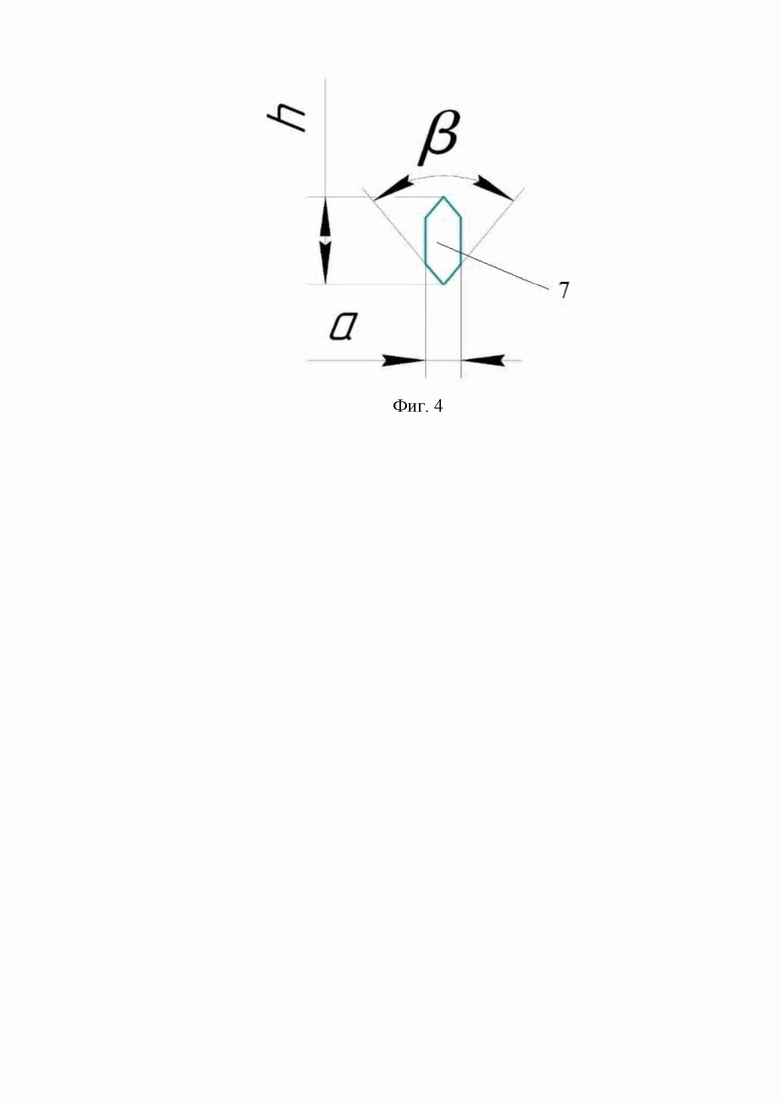

фигура 4 - элемент просечки;

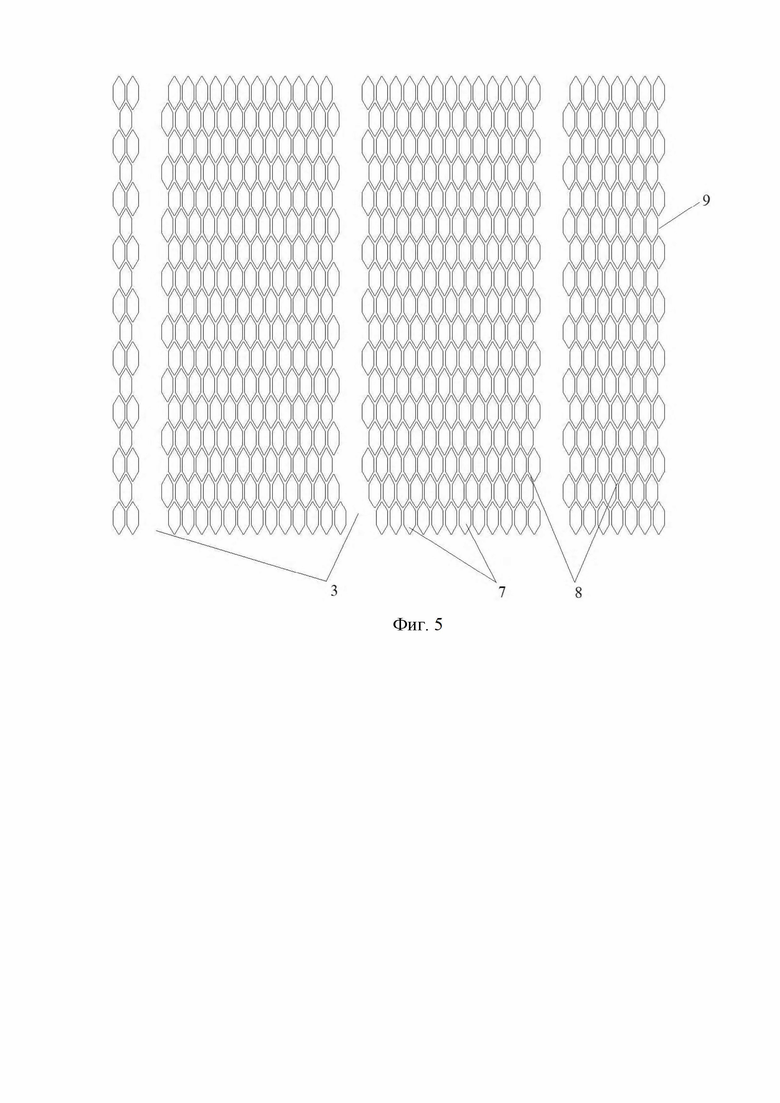

фигура 5 - фрагмент просечного-вытяжного листа с частичной просечкой;

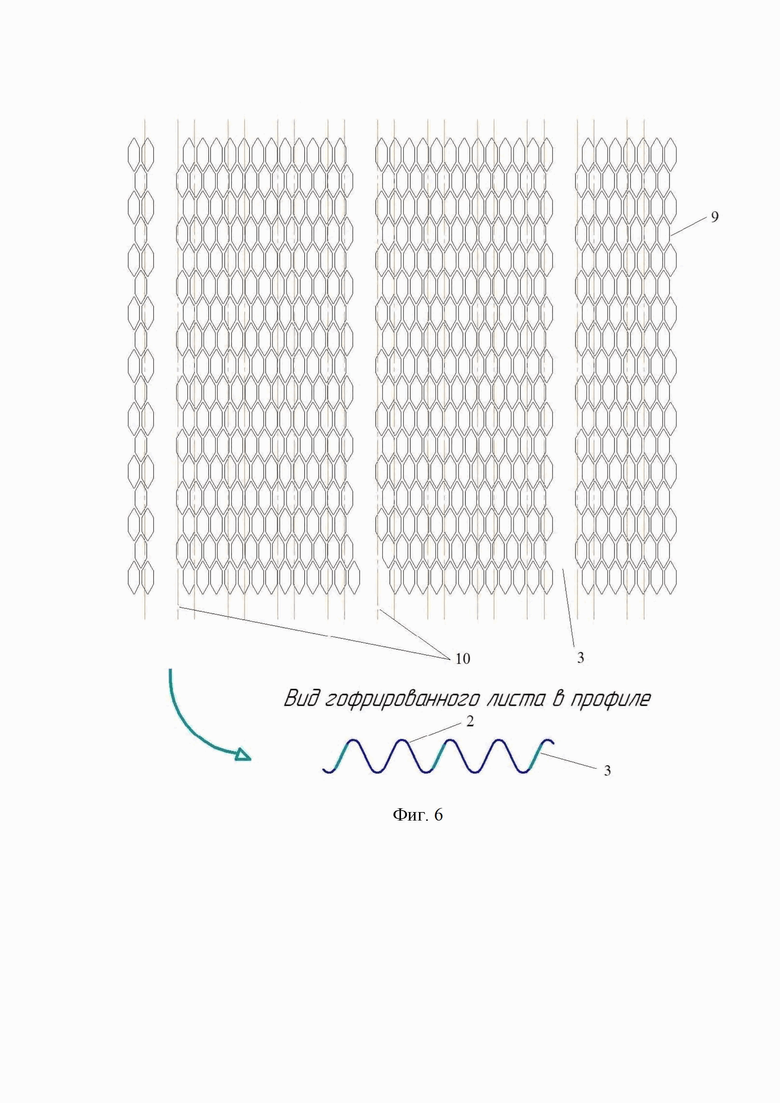

фигура 6 - этапы формирования гофрированного просечно-вытяжного листа с частичной просечкой;

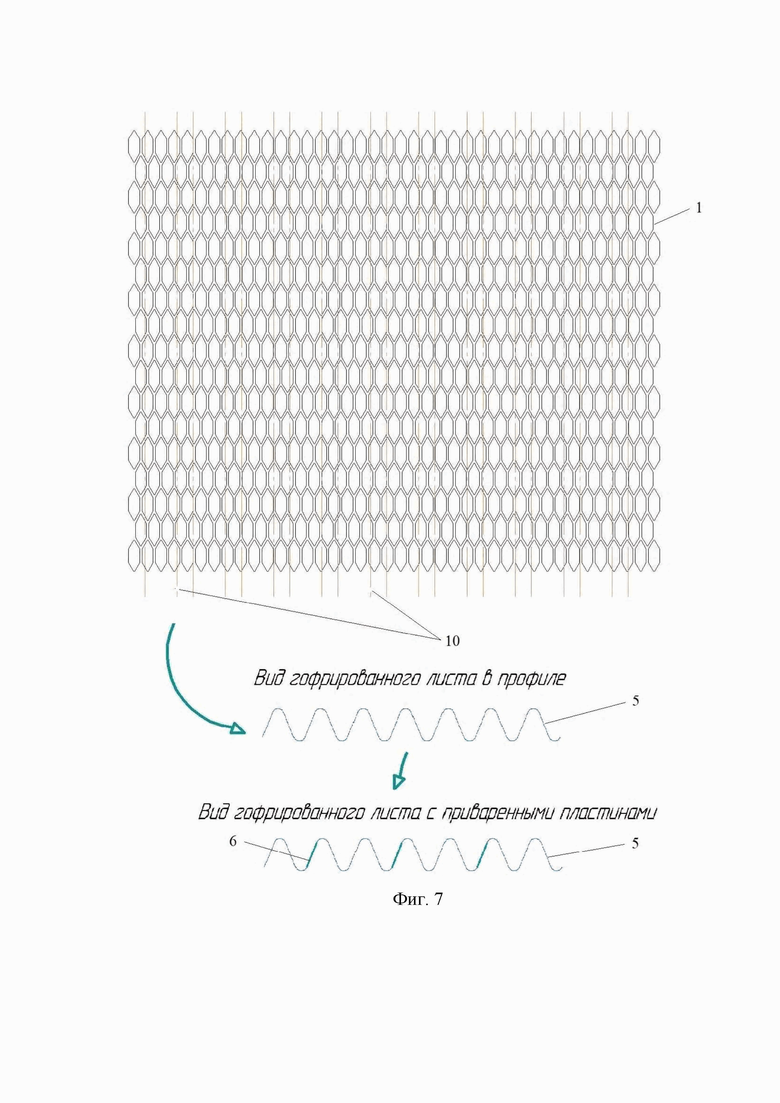

фигура 7 - этапы формирования гофрированного просечно-вытяжного листа с приваренными к нему пластинами;

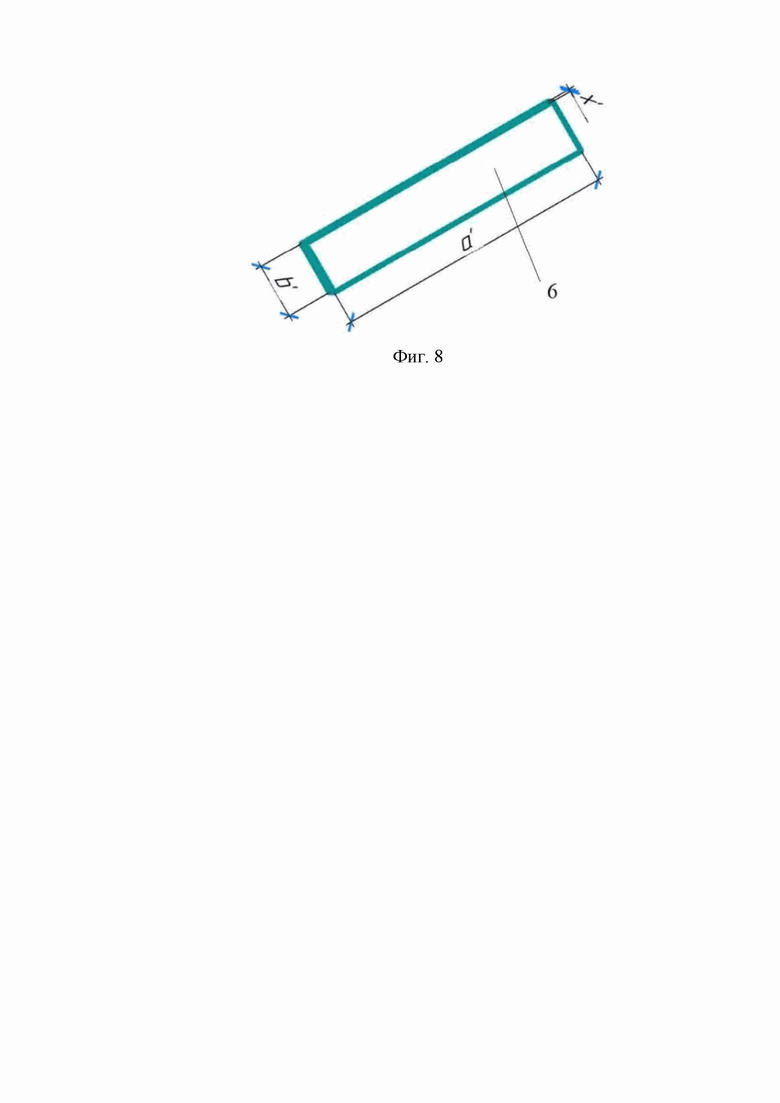

фигура 8 - пластина с основными геометрическими размерами;

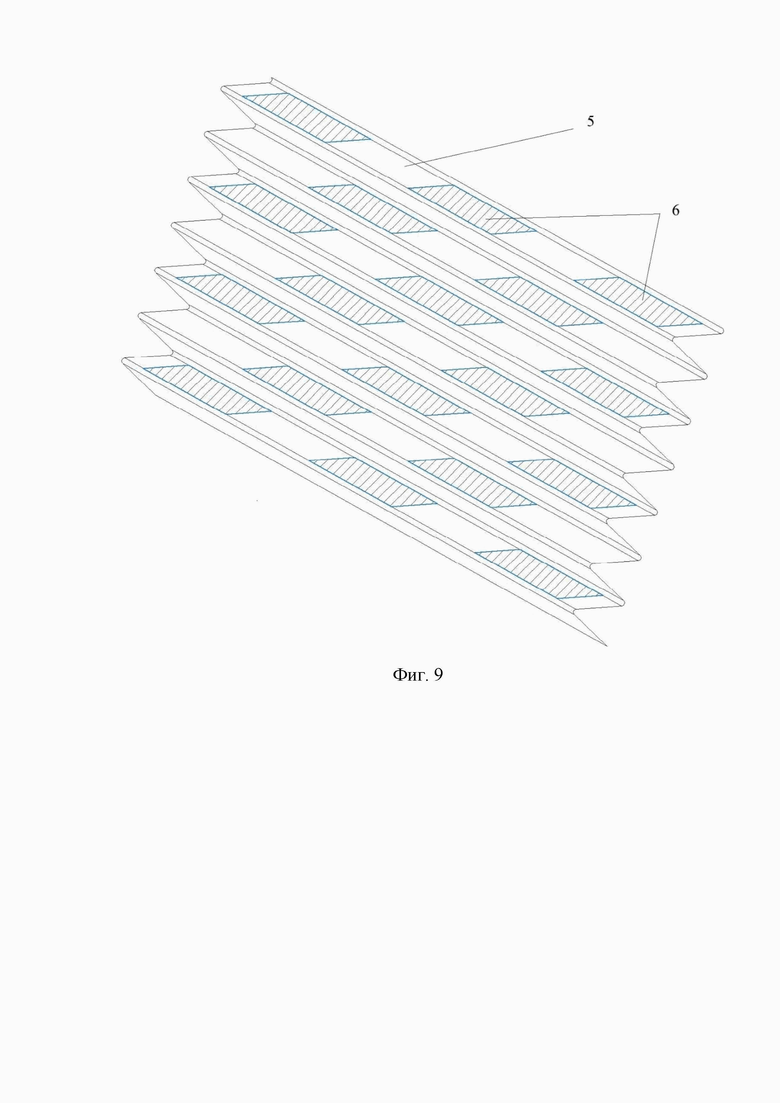

фигура 9 - аксонометрия гофрированного просечно-вытяжного листа с приваренными пластинами;

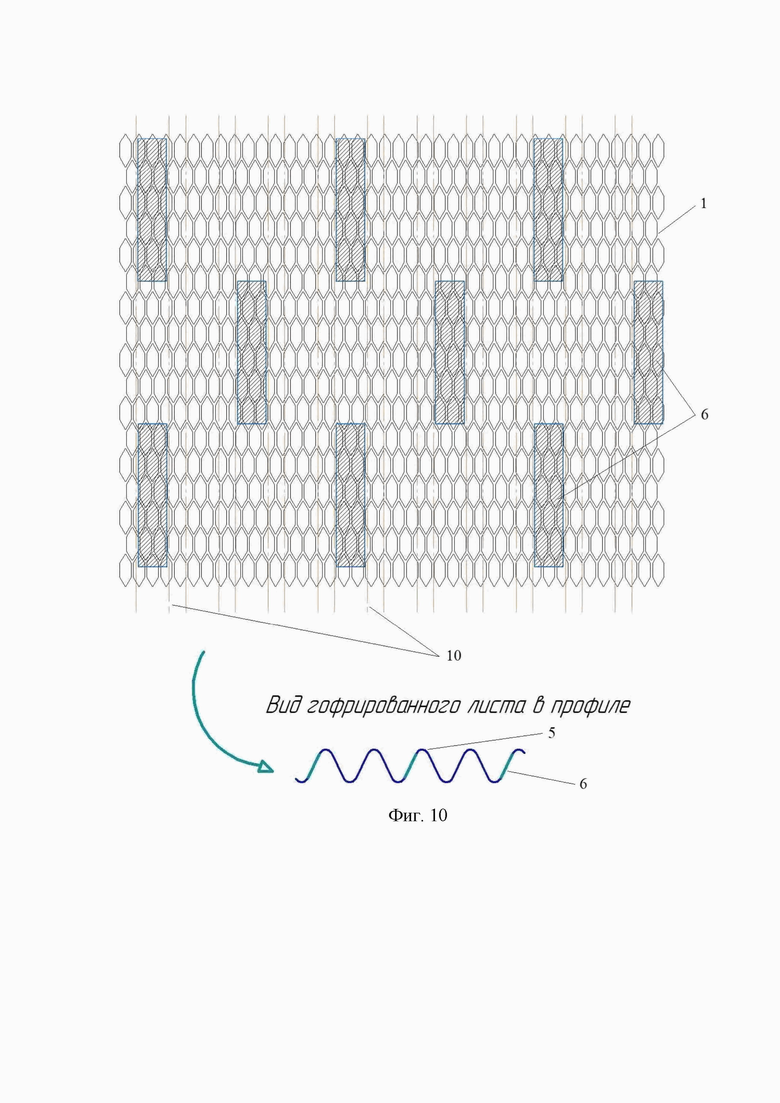

фигура 10 - этапы формирования гофрированного просечно-вытяжного листа с пластинами;

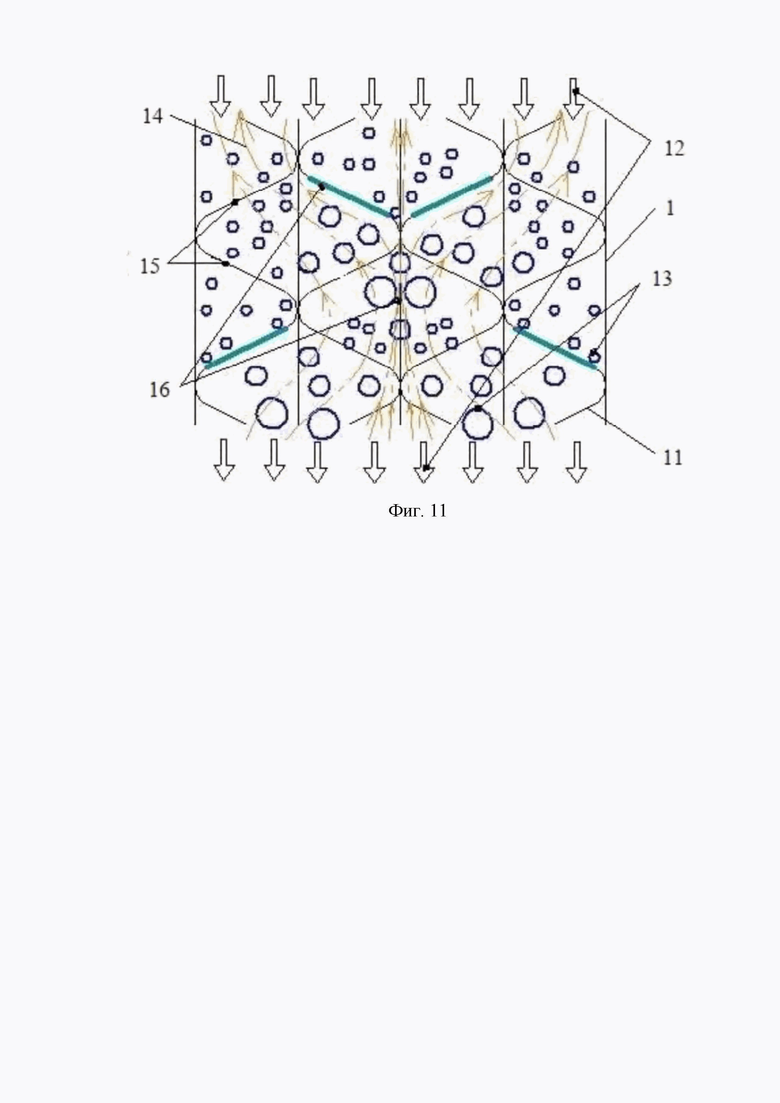

фигура 11 - схема движения потоков в насадке;

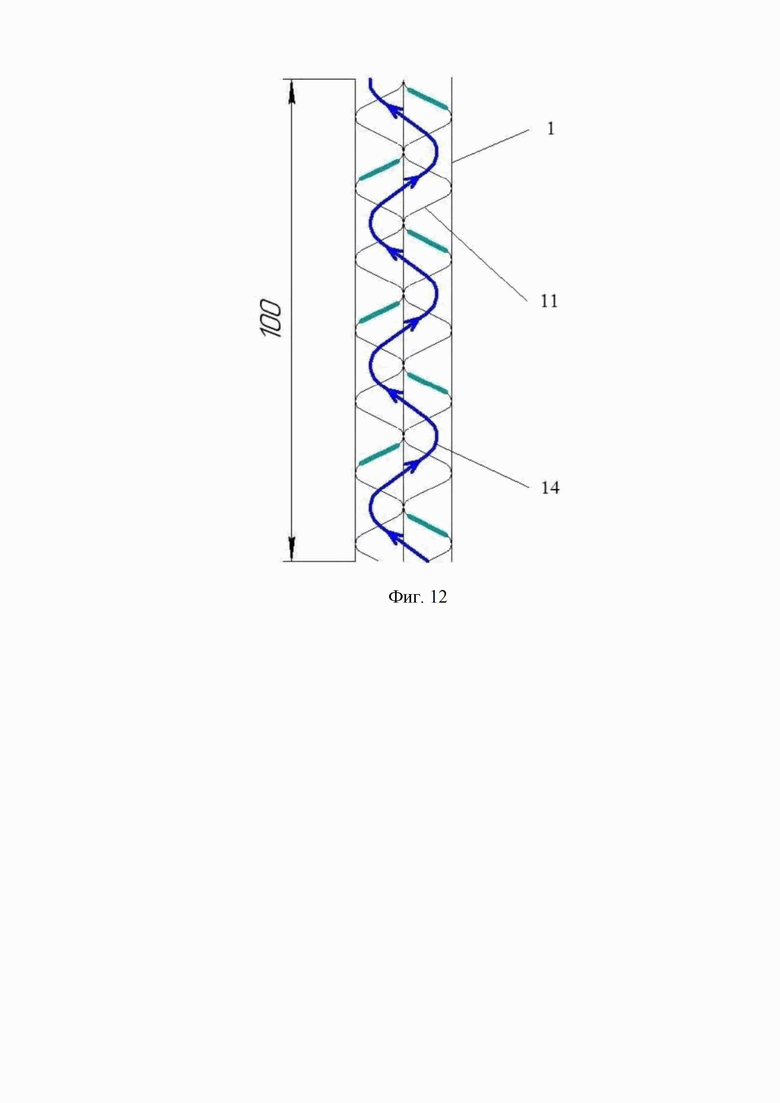

фигура 12 - траектория движения капли в насадке.

На фигурах 1-12 используются следующие условные обозначения:

1 - плоский просечно-вытяжной лист;

2, 5 - гофрированные просечно-вытяжные листы;

3 - зоны без просечки;

4 - места стягивания листов;

6 - пластины;

7 - элементы просечки;

8 - перемычки;

9 - просечно-вытяжной лист с частичной просечкой;

10 - линии сгиба;

11 - гофрированный просечно-вытяжной лист с зонами без просечки или с перекрытой просечкой;

12-13 - потоки;

14 - траектория;

15 - зона дробления капель;

16 - зона коалесценции капель.

На фигуре 1 показан общий вид противоточной насадки с гофрированными просечно-вытяжными листами, имеющими непросеченные области. Насадка для массообменных аппаратов выполнена из чередующихся плоских просечно-вытяжных листов 1 и гофрированных просечно-вытяжных листов 2 с зонами без просечки 3, установленных вертикально и параллельно друг другу с образованием свободных каналов, и в местах стягивания листов 4, соединенных между собой горизонтальными шпильками (на фигуре не показаны) для обеспечения жесткости конструкции. Соседние гофрированные просечно-вытяжные листы 2 с зонами без просечки 3 симметричны друг другу относительно плоского просечно-вытяжного листа 1, расположенного между ними.

На фигуре 2 показан общий вид противоточной насадки с гофрированными просечно-вытяжными листами и пластинами для частичного перекрытия просечки. Насадка для массообменных аппаратов выполнена из чередующихся плоских просечно-вытяжных листов 1 и гофрированных просечно-вытяжных листов 5, установленных вертикально и параллельно друг другу с образованием свободных каналов, и в местах стягивания листов 4, соединенных между собой горизонтальными шпильками (на фигуре не показаны) для обеспечения жесткости конструкции, пластин 6 для частичного перекрытия просечки, расположенных парами с разных сторон относительно гофрированного просечно-вытяжного листа 5. Соседние гофрированные просечно-вытяжные листы 5 симметричны друг другу относительно плоского просечно-вытяжного листа 1, расположенного между ними.

На фигуре 3 представлен фрагмент плоского просечно-вытяжного листа. Плоский просечно-вытяжной лист образован множеством элементов просечки 7, образующих пространство для прохождения сплошной и дисперсной фаз, а также перемычками 8, расположенными между соседними элементами просечки 7 и способствующими дроблению капель дисперсной фазы, а также выступающими в роли пленконесущих поверхностей.

На фигуре 4 представлен элемент просечки. Размеры элементов просечки 7 могут отличаться и находятся в пределах: ширина просечки а от 3 до 5 мм, высота просечки h от 8 до 15 мм, угол при вершине просечки β от 60° до 90°.

На фигуре 5 представлен фрагмент просечного-вытяжного листа с частичной просечкой. Просечно-вытяжной лист с частичной просечкой 9 образован множеством элементов просечки 7 и перемычек 8, а также зонами без просечки 3 в виде ряда полос. Просечно-вытяжной лист с частичной просечкой 9 подвергается гофрированию.

На фигуре 6 отражены этапы формирования гофрированного просечно-вытяжного листа с частичной просечкой. Гофрированный просечно-вытяжной лист 2 с зонами без просечки 3 изготавливается путем гофрирования просечно-вытяжного листа с частичной просечкой 9 таким образом, что зоны без просечки 3 в виде полос не попадают на вершины гофры, практически не подвергаясь деформации. Гофрирование осуществляется в соответствии с линиями сгиба 10.

Этапы формирования гофрированного просечно-вытяжного листа с приваренными к нему пластинами представлены на фигуре 7. При изготовлении насадки для массообменных аппаратов путем приваривания пластин 6 на гофрированный просечно-вытяжной лист 5 последний изготавливается из плоского просечно-вытяжного листа 1 путем гофрирования. Далее на полученный гофрированный просечно-вытяжной лист 5 с разных сторон относительно него парами привариваются пластины 6.

Пластина с основными геометрическими размерами изображена на фигуре 8. Ширина пластины 6 b’ должна быть такой, чтобы последняя не попадала на вершины гофры, а ее толщина x’ не должна превышать 0,5 мм.

Аксонометрия гофрированного просечно-вытяжного листа с приваренными пластинами изображена на фигуре 9 (просечка условно не показана). Пластины 6 парами привариваются к гофрированному просечно-вытяжному листу 5 в шахматном порядке для более равномерного распределения капель дисперсной фазы и более равномерного распределения скоростей сплошной фазы в объёме насадки. Как показано на фигуре 9, ширина пластин 6 не должна превышать расстояния между соседними изгибами гофры.

На фигуре 10 отражены этапы формирования гофрированного просечно-вытяжного листов с пластинами. На первом этапе к плоскому просечно-вытяжному листу 1 в шахматном порядке парами привариваются пластины 6. Приварка пластин 6 осуществляется пáрами по разные стороны от плоского просечно-вытяжного листа 1. Далее полученная конструкция подвергается гофрированию в соответствии с линиями сгиба 10, в результате чего возникает конструкция, которая уже описывалась ранее на фигуре 9 (гофрированный просечно-вытяжной лист 5 с приваренными пластинами 6).

На фигуре 11 изображена схема движения потоков в насадке. Независимо от способа изготовления насадки для массообменных аппаратов она включает в себя плоские просечно-вытяжные листы 1, а также гофрированные просечно-вытяжные листы с зонами без просечки или с перекрытой просечкой 11, которые могут быть выполнены различными способами: в виде гофрированных просечно-вытяжных листов 2 с зонами без просечки 3 (фигура 6), а также в виде гофрированных просечно-вытяжных листов 5 с приваренными пластинами 6 (фигура 9). В данном случае контакт фаз организован таким образом, что легкая фаза является дисперсной, а тяжелая фаза - сплошной. Более тяжелая сплошная фаза потоком 12 движется по насадке сверху вниз, а более легкая дисперсная фаза потоком 13 каплями поднимается снизу вверх по указанной траектории 14. При этом капли дисперсной фазы потоком 13 последовательно проходят зону дробления капель 15, образуемую перемычками и заосторенными ребрами элементов просечек, и зону коалесценции капель 16, образуемую у поверхности непросеченных / перекрытых зон, а также при встрече направленных друг к другу потоков дисперсной фазы 13 у поверхности плоских просечно-вытяжных листов 1.

В случаях, когда планируется в качестве дисперсной фазы использовать более тяжелую фазу, то ее необходимо подавать в верхнюю часть насадки, а более легкую сплошную фазу - в нижнюю часть насадки, при этом саму насадку необходимо отразить симметрично указанной на фигуре 11 относительно горизонтальной плоскости.

Увеличение интенсивности процесса дробления капель обеспечивается наличием острых ребер на поверхности насадки, образуемых в процессе просечки листа. Это позволяет увеличить поверхность контакта фаз, поскольку наряду с тонкой пленкой на поверхности насадки образуются также и мелкие капли с большой удельной поверхностью контакта. Наиболее интенсивное дробление капель будет наблюдаться, если материал насадки не будет смачиваться дисперсной фазой.

Увеличение интенсивности процесса коалесценции капель наряду с их дроблением вызывается тем, что при определенной скорости движения капель направленные друг к другу потоки сливаются, при этом образуя капли большего размера. Кроме этого, коалесценция капель возникает перед непросеченными/перекрытыми зонами по ходу движения дисперсной фазы. Процесс коалесценции позволяет выровнять концентрации вещества в каждой капле, что приведет к увеличению средней движущей силы массообменного процесса. За счет многократных актов дробления и коалесценции капель достигается более интенсивное обновление поверхности контакта. Кроме этого, возникающая траектория движения фаз способствует образованию локальных вихрей, что приводит к увеличению коэффициентов массо- и теплопередачи.

На фигуре 12 изображена траектория движения капли в насадке. В данном случае рассматривается движение капли дисперсной фазы в насадке высотой 100 мм, образованной плоскими просечно-вытяжными листами 1 и гофрированными просечно-вытяжными листами с зонами без просечки или с перекрытой просечкой 11. Движение капли описывается траекторией 14. Увеличение эффективности тепломассообмена гарантируется тем, что данная насадка обеспечивает больший путь прохождения капель дисперсной фазы по траектории 14 и время их пребывания, а, следовательно, обеспечивает большее время контакта.

Пример 1. Рассмотрим траекторию движения жидкости в насадке, имеющей высоту слоя 100 мм. Высота гофры 10 мм, угол при вершине гофры 52,5°. На фигуре 12 изображена траектория движения капли в насадке. Расчет показал, что данная траектория движения капли на 43 % длиннее, чем если бы капля имела прямую траекторию движения (двигалась бы вертикально вверх).

Таким образом, изобретение позволяет увеличить путь прохождения капель дисперсной фазы и время их пребывания в насадке и, как следствие, повысить коэффициенты тепло- и массопередачи, а также интенсифицировать процесс обновления поверхности контакта фаз, что позволит повысить эффективность фракционирования, в том числе при несмачиваемости материала насадки дисперсной фазой.

Изобретение относится к насадочным контактным устройствам, применяемым в тепло- и массообменных процессах в противоточных насадочных колоннах. В первую очередь это относится к процессам взаимодействия в системе «жидкость-жидкость» (жидкостная экстракция) и к процессам, где происходит взаимодействие «газ-жидкость» (ректификация, абсорбция, перегонка, теплообмен в скрубберах путем смешения). Изобретение может быть использовано в нефте- и газоперерабатывающей, нефтехимической, газохимической и других отраслях промышленности. Насадка для массообменных аппаратов, в которой для плоских и подлежащих гофрированию листов выполняют просечку в форме шестиугольника с шириной a и высотой h, где a < h, при этом угол при вершине просечки β варьируется от 60 до 90°. На гофрированных просечно-вытяжных листах предусматривают зоны без просечки или с перекрытой просечкой. Соседние гофрированные листы симметричны друг другу относительно плоского листа между ними. Ввод фаз в аппарат осуществляют одним из следующих способов: для систем «жидкость-жидкость» при плотности дисперсной фазы меньше плотности сплошной фазы дисперсную фазу вводят в нижнюю часть насадки, а сплошную – в верхнюю часть насадки; для систем «жидкость-жидкость» при плотности дисперсной фазы больше плотности сплошной фазы дисперсную фазу вводят в верхнюю часть насадки, а сплошную – в нижнюю часть насадки; для систем «газ-жидкость» жидкую фазу вводят в верхнюю часть насадки, а газовую – в нижнюю часть насадки. Заявляемое изобретение для массообменных аппаратов позволяет увеличить путь прохождения капель дисперсной фазы и время их пребывания в насадке и, как следствие, повысить коэффициенты тепло- и массопередачи, а также интенсифицировать процесс обновления поверхности контакта фаз, что позволит повысить эффективность фракционирования, в том числе при несмачиваемости материала насадки дисперсной фазой. 3 з.п. ф-лы, 12 ил.

1. Насадка для массообменных аппаратов, состоящая из соприкасающихся между собой чередующихся плоских просечно-вытяжных и гофрированных просечно-вытяжных листов, которые устанавливают вертикально и параллельно друг другу, при этом соединяют между собой посредством горизонтальных шпилек, отличающаяся тем, что для плоских и подлежащих гофрированию листов просечку выполняют в форме шестиугольника с шириной a и высотой h, где a < h, при этом угол при вершине просечки β варьируют от 60 до 90°, причем на гофрированных просечно-вытяжных листах предусматривают зоны без просечки или с перекрытой просечкой, соседние гофрированные листы симметричны друг другу относительно плоского листа между ними, при этом ввод фаз в аппарат осуществляют одним из следующих способов:

1) для систем «жидкость-жидкость» при плотности дисперсной фазы меньше плотности сплошной фазы дисперсную фазу вводят в нижнюю часть насадки, а сплошную – в верхнюю часть насадки;

2) для систем «жидкость-жидкость» при плотности дисперсной фазы больше плотности сплошной фазы дисперсную фазу вводят в верхнюю часть насадки, а сплошную – в нижнюю часть насадки;

3) для систем «газ-жидкость» жидкую фазу вводят в верхнюю часть насадки, а газовую – в нижнюю часть насадки.

2. Насадка для массообменных аппаратов по п. 1, отличающаяся тем, что при изготовлении гофрированных просечно-вытяжных листов с зонами без просечки листы перед гофрированием просекают частично, при этом непросеченные зоны образуют ряд полос.

3. Насадка для массообменных аппаратов по п. 1, отличающаяся тем, что при изготовлении гофрированных просечно-вытяжных листов с перекрытыми зонами на гофрированные просечно-вытяжные листы приваривают пластины методом контактной сварки.

4. Насадка для массообменных аппаратов по п. 1, отличающаяся тем, что перед гофрированием просечно-вытяжных листов на них методом контактной сварки приваривают попарно с разных сторон относительно просечно-вытяжного листа тонкостенные пластины.

| Экстрактор колонного типа с регулярной противоточной насадкой | 2017 |

|

RU2640525C9 |

| Аппарат непрерывного действия для производства свинцовых окислов и тому подобной продукции | 1947 |

|

SU82133A1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ | 2001 |

|

RU2188706C1 |

| US 4643853 A1, 17.02.1987 | |||

| БЛОК СТРУКТУРИРОВАННОЙ НАСАДКИ ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2000 |

|

RU2184606C2 |

| Устройство для остановки при круговом движении искателей с машинным приводом | 1938 |

|

SU57626A1 |

Авторы

Даты

2024-02-19—Публикация

2023-07-18—Подача