Способ относится к области цветной металлургии и предназначен для извлечения благородных металлов из богатых медно-никелевых промпродуктов, образующихся при переработке медно-никелевых файнштейнов. Файнштейны, полученные пирометаллургическим путем, подлежат контролируемому охлаждению, затем подвергаются дроблению и измельчению. Из измельченного файнштейна обогащенный по благородным металлам промпродукт без труда может быть выделен методами магнитной или гравитационной сепарации. Этот промпродукт называют богатым металлизированным промпродуктом (сплавом) или магнитной фракцией файнштейна.

Содержание благородных металлов (БМ) в этом промпродукте достаточно велико и измеряется десятыми долями процента, при этом в данный сплав извлекается до 90% БМ от исходного файнштейна. Поэтому данный металлизированный промпродукт целесообразно перерабатывать в отдельном технологическом цикле, ориентированном на извлечение благородных металлов в товарный концентрат, пригодный для аффинажного производства.

Главными составляющими металлизированного медно-никелевого файнштейна являются металлическая фаза, представленная Ni0, Со0, Cu0 и Fe0, а также сульфидная часть, состоящая из вторичных сульфидов, образовавшихся на пирометаллургическом переделе. Основу сульфидной фазы составляют хизлевудит Ni3S2 и халькозин Cu2S. Благородные металлы почти полностью ассоциированы с металлической фазой.

Наиболее эффективным способом переработки такого промпродукта являются технологии, основанные на одно или двух стадиальном сернокислотном его выщелачивании.

Известен способ переработки промпродуктов медно-никелевого производства, содержащих цветные и благородные металлы, включающий 2 стадии сернокислотного окислительного выщелачивания в атмосферных условиях (Патент RU 2 144 091 C1, С22В 3/08, С22В 15/00, С22В 23/00. Авторы Хагажеев Д.Т., Мироевский Г.П. и др.).

На первой стадии при температуре 60-90°С растворяют преимущественно никель, железо и кобальт в сернокислом растворе, содержащем ионы Cu2+. На второй стадии при тех же условиях растворяют медную составляющую исходного промпродукта. На обеих стадиях осуществляют интенсивную аэрацию пульпы воздухом или кислородом. Раствор с 1-й стадии направляется на переработку для извлечения Ni и Со до товарных металлов. Раствор со 2-й стадии направляют, главным образом, также на получение товарного медного продукта, однако часть медистого раствора направляют в оборот на 1-ю стадию выщелачивания. Благородные металлы концентрируются в конечном кеке двухстадийного процесса. Оборот кислого раствора на 1-ю стадию осуществляют для того, чтобы благородные металлы-спутники платины (МСП), частично перешедшие в раствор на 2-й стадии выщелачивания, были осаждены металлической фазой, присутствующей в пульпе 1-й стадии.

Недостатками способа являются:

- недостаточно высокая степень разложения минералов цветных металлов и железа, что обуславливает малую степень сокращения материала и как следствие - низкую концентрацию БМ в конечном остатке. Выход конечного кека составляет 8-12% от исходного промпродукта, а содержание нем БМ не превышает 1,4%;

- на 1-ю стадию оборачивается только часть конечного раствора, таким образом значительная часть раствора, содержащего МСП, выводится из технологии на переделы получения товарных цветных металлов, где извлечение МСП невысоко.

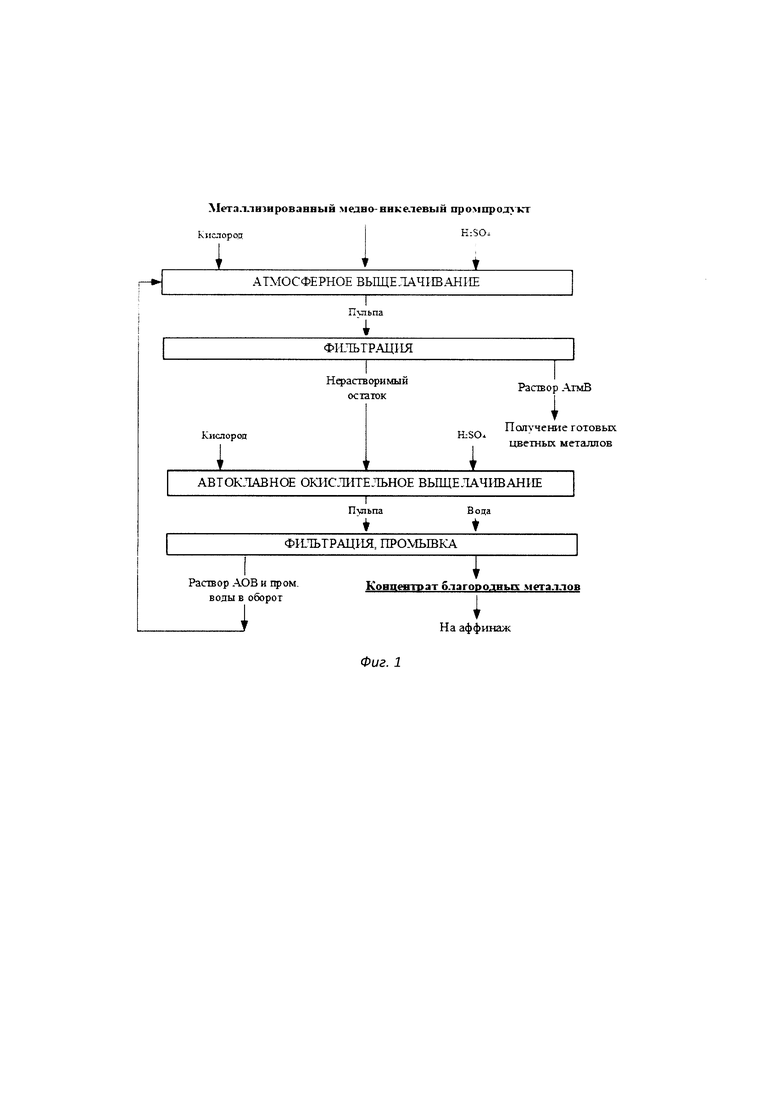

Наиболее близким способом, принятым за прототип, является вариант переработки металлизированных промпродуктов медно-никелевого производства, содержащих цветные и благородные металлы, который включает две стадии сернокислотного выщелачивания в присутствии кислорода (Патент RU 2 160 785 C1, С22В 11/00, С22В 3/08, С22В 7/00 2006. 01. Авторы: Мироевский Г.П., Козырев В.Ф. и др.). На первой стадии в атмосферных условиях в раствор переводят преимущественно металлическую составляющую магнитной фракции. Остаток от выщелачивания первой стадии подвергают окислительному растворению в автоклаве, где практически полностью разлагаются сульфиды цветных металлов и железа. Осадок автоклавного окислительного выщелачивания (АОВ) является конечным продуктом технологии, концентрирующим в своем составе благородные металлы. Часть платиновых металлов, таких как родий, рутений, иридий и палладий на автоклавной стадии переходят в раствор, поэтому раствор 2-й стадии, как и в предыдущем случае, направляют в оборот на первую стадию, где растворенные платиноиды в значительной мере осаждаются, контактируя с металлической фазой медно-никелевого промпродукта. Раствор атмосферного выщелачивания выводится из технологии и направляется на переделы получения товарных продуктов: никеля, меди и кобальта.

Недостатками способа являются:

- невысокая степень разложения сульфидов и сокращения материала, в результате чего концентрация благородных металлов в конечном осадке не превышает 12%. Такой промпродукт не годится для аффинажа и нуждается в дополнительной обработке с целью концентрирования в нем БМ;

- растворенные платиновые металлы, выводимые с раствором атмосферного выщелачивания, недостаточно полно извлекаются в процессах переработки этих растворов до товарных Cu, Ni и Со, что приводит к безвозвратным потерям платиноидов.

Схематически такая технология изображена на фигуре 1.

Техническим результатом настоящего изобретения является снижение потерь благородных металлов с растворами, выводимыми из технологической схемы, а также повышение качества остатка после второй стадии сернокислотного выщелачивания.

Технический результат достигается тем, что способ переработки измельченного металлизированного медно-никелевого промпродукта, содержащего цветные и благородные металлы, включает последовательное выщелачивание промпродукта сначала в окислительных атмосферных условиях с добавлением серной кислоты, затем автоклавное окислительное выщелачивание под давлением кислорода с возвратом автоклавного раствора на атмосферную стадию и с выводом из процесса цветных металлов и железа с раствором атмосферного выщелачивания и формированием концентрата благородных металлов в виде кека автоклавной стадии, при этом

- при автоклавном окислительном выщелачивании начальную концентрацию серной кислоты поддерживают на уровне 75-80 г/л;

- раствор атмосферного выщелачивания, содержащий железо, цветные и благородные металлы, нейтрализуют щелочным реагентом до рН≥7, а образующийся при этом гидратный осадок направляют на пирометаллургический передел для извлечения из него всех ценных компонентов.

При этом наряду с формированием гипсогидратного осадка из раствора полностью осаждаются платиновые металлы, что позволяет более полно извлечь из этого раствора все ценные компоненты, в т.ч. такие благородные металлы как Pd, Rh, Ru и Ir.

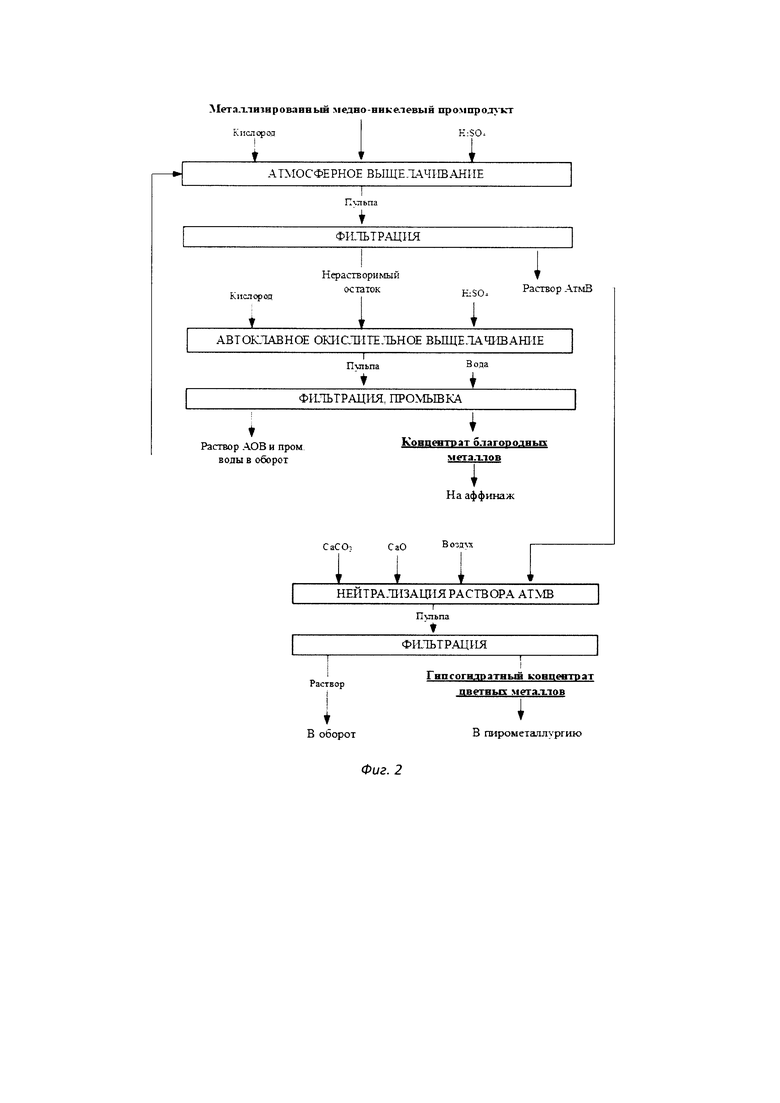

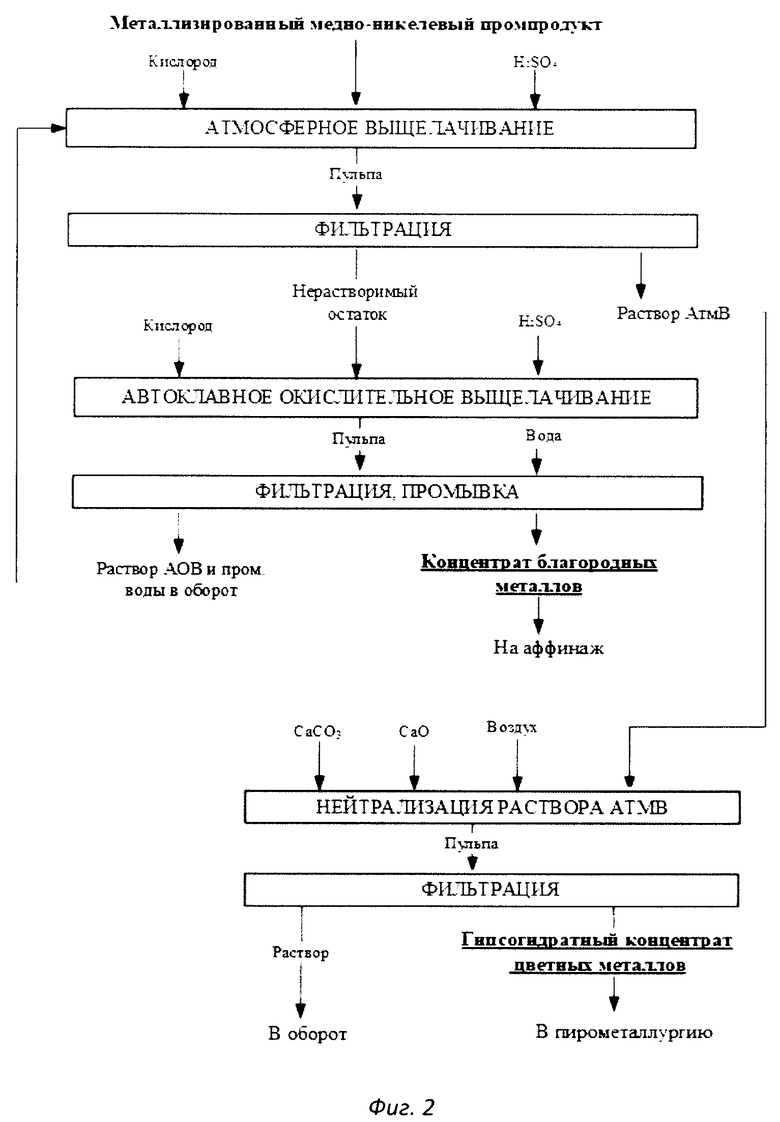

Технологическая схема, соответствующая предлагаемому способу, изображена на фигуре 2.

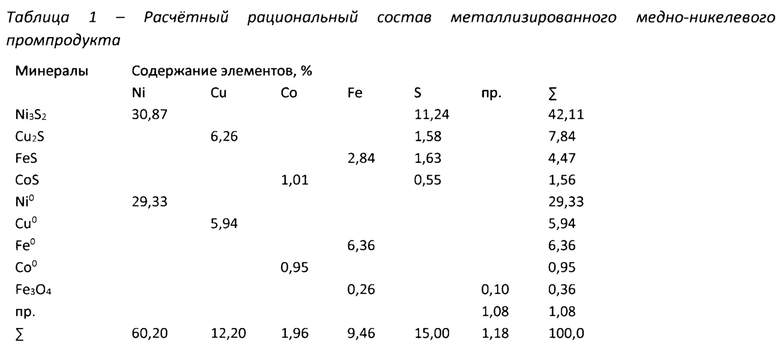

Металлизированный медно-никелевый промпродукт, полученный из рядового медно-никелевого файнштейна, содержит 70-75% суммы цветных металлов, причем примерно половина Ni, Cu и Со представлена металлической фазой. Типичный химический и минералогический состав такого промпродукта одного из действующих в РФ металлургических предприятий приведен в таблице 1.

В способе-прототипе и в предлагаемом варианте технологии такой промпродукт подвергают гидрометаллургической переработке, состоящей из последовательных стадий атмосферного и автоклавного процессов выщелачивания в соответствии со схемами, изображенными на фигурах и. При этом в предлагаемом способе весь раствор автоклавной стадии, содержащий значительное количество металлов-спутников платины, а также некоторое количество Pd, направляют в оборот на атмосферное выщелачивание для осаждения растворенных БМ.

Химические превращения, протекающие на обеих стадиях выщелачивания, описываются следующими реакциями.

Атмосферное выщелачивание

Окисление металлической фазы

где Me: Ni, Cu, Со, Fe.

Разложение первичных сульфидов цветных металлов

Частичное разложение вторичных сульфидов цветных металлов, образовавшихся в начальный период выщелачивания

Частичное окисление сульфата железа (II)

Кроме перечисленных на атмосферной стадии протекают процессы осаждения платиновых металлов, перешедших в раствор на автоклавном переделе. Их можно на примере палладия описать реакцией (8), но характерны они в большей степени для металлов-спутников платины (МСП).

Автоклавное выщелачивание остатка атмосферной стадии

В автоклавных условиях продолжаются реакции окисления вторичных моносульфидов и железа (II) (реакции 4-7). Кроме того, при этом разлагается магнетит и в некоторой степени имеет место гидролиз железа (III), реакции 9 и 10.

Платиновые металлы в разной степени переходят в раствор, что более характерно для МСП и частично для Pd.

Степень протекания каждой реакции зависит от условий конкретной операции, которые в свою очередь являются предметом настоящего изобретения.

Как следует из приведенных реакций, основное количество кислоты поглощается на первой атмосферной стадии выщелачивания (реакции 1-3, 7). Это следует в том числе из того, что на АОВ поступает в несколько раз меньшее количество твердого материала, чем на атмосферную стадию. Несмотря на то, что при АОВ кислота практически не поглощается, ее концентрация в растворе играет важную роль в достижении высоких показателей процесса.

В предлагаемом способе рекомендуется поддерживать концентрацию H2SO4 в исходном растворе АОВ на уровне 75-80 г/л для того, чтобы:

- ускорить кинетику процесса и сократить его продолжительность, а значит уменьшить объем реакционного оборудования (автоклава);

- снизить степень гидролиза Fe3+, тем самым уменьшить выход твердого и повысить содержание в нем благородных металлов, то есть улучшить качество конечного концентрата.

При реализации такого приема вся неизрасходованная на АОВ кислота будет эффективно использована на стадии атмосферного процесса при обороте туда кислого автоклавного раствора.

Другим приемом, позволяющим улучшить показатели технологии в предлагаемом способе, является включение в схему операции нейтрализации раствора атмосферной стадии щелочным реагентом с формированием гипсогидратного кека, содержащего цветные и благородные металлы. Данный продукт после обезвоживания направляют в оборот на пирометаллургический передел для извлечения из него всех ценных компонентов. Такая операция, хорошо отработанная в промышленности, гарантирует полное осаждение из раствора цветных и благородных металлов. Исследования И.Ю. Пархоменко и др. [Цветные металлы. - 2020. - №12. - С. 9-16.] показали, что возврат образовавшегося кека вновь на плавку определяет высокий уровень извлечения цветных и благородных металлов, характерный для пирометаллургических операций. Согласно материалам [В.Ф. Борбат «Металлургия платиновых металлов» М., Металлургия, 1977] при гидрометаллургической технологии переработки богатых по благородным металлам промпродуктов, как это предусмотрено в способе-прототипе, неизбежны существенные потери этих металлов на стадии очистки растворов от железа и кобальта. В любом случае снижение количества благородных металлов, содержащихся в растворе атмосферного выщелачивания, способствует повышению их извлечения и снижению незавершенного производства конечных товарных концентратов БМ.

Примеры реализации предлагаемого способа

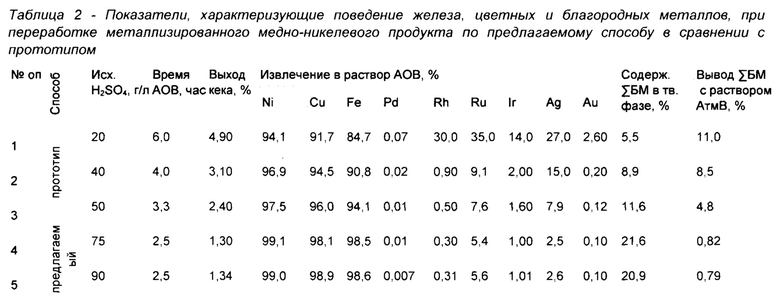

Все вышесказанное подтверждается примерами реализации предлагаемого способа в сравнении с прототипом. Атмосферный процесс реализовывали в стеклянных реакторах емкостью 2 л при Ж:Т=7, автоклавный - в титановом автоклаве объемом 1,1 л при температуре 140-160°С и парциальном давлении кислорода 0,2-0,3 МПа. Опыты проводили на пробе металлизированного медно-никелевого промпродукта, состав которого представлен в таблице 1. Предварительно проба была измельчена до крупности, соответствующей содержанию класса - 200 мкм 78%. Время операции атмосферного выщелачивания - 2-4 часа, температура - 75-85°С. Продолжительность АОВ определяли по моменту прекращения поглощения кислорода, непрерывно подаваемого в автоклав. Расход кислорода также непрерывно фиксировали с помощью специального расходомера фирмы Bronkhorst.

Нейтрализацию раствора атмосферного выщелачивания осуществляли в литровом стакане в 2 стадии, сначала пульпой известняка до стабилизации рН на уровне 5,0-5,5, затем известковым молоком до рН≥7. На протяжении всего процесса нейтрализации в пульпу непрерывно дозировали воздух с постоянным расходом.

Оценку полученных результатов проводили по таким показателям как:

- извлечение железа, а также цветных и благородных металлов в раствор АОВ;

- суммарное содержание БМ в конечном концентрате (кеке АОВ);

- продолжительность АОВ, соответствующая времени прекращения поглощения O2;

- вывод суммарного количества благородных металлов с раствором атмосферного выщелачивания.

Последний показатель характеризует общие потери БМ в технологической схеме и должен быть минимизирован.

Результаты проведенных опытов представлены в таблице 2. Выход кека рассчитан от исходного металлизированного медно-никелевого промпродукта, суммарный вывод благородных металлов с раствором атмосферного выщелачивания от суммы благородных металлов в исходном промпродукте. В таблице отсутствуют данные по Pt, поскольку переход этого металла в раствор АОВ ниже предела его обнаружения в растворе, т.е. платина проявляет инертность во всем гидрометаллургическом цикле.

Как следует из таблицы, предлагаемый способ позволяет снизить общее время автоклавного процесса (а, значит, и объем автоклавного оборудования) в 1,5-2,0 раза по сравнению со способом прототипом. Причиной такого явления следует признать ускоряющее (возможно каталитическое) действие серной кислоты при ее концентрации 75-80 г/л. При этом в предлагаемом способе в несколько раз снижается выход автоклавного кека. Это достигается за счет увеличения полноты перевода в раствор соединений железа и цветных металлов. В предлагаемом способе показатель извлечения этих металлов близок к 99%, тогда как в прототипе он колеблется в пределах 85-97%. Как следствие, в предлагаемом способе наблюдается существенное повышение содержания суммы благородных металлов в конечном кеке. Оно увеличивается от 5-9% в прототипе до 21% в предлагаемом способе. При этом извлечение БМ в раствор АОВ в предлагаемом способе не увеличивается, а наоборот снижается. На этот показатель большее влияние оказывает не концентрация кислоты, а продолжительность АОВ.

В предлагаемом способе достигается многократно меньшее количество БМ, выводимое из схемы с раствором атмосферного выщелачивания, что способствует снижению общих потерь данных металлов в технологии. Наличие в предлагаемой схеме операции нейтрализации раствора АтмВ позволяет свести к минимуму и это небольшое количество БМ, составляющее ~ 0,8% от исходной их массы в магнитной фракции.

Таким образом, в предлагаемом способе переработки измельченного металлизированного медно-никелевого промпродукта, содержащего цветные и благородные металлы, достигаются следующие преимущества по сравнению со способом-прототипом:

- многократно снижаются потери благородных металлов, выводимых из гидрометаллургического цикла;

- повышается качество конечного концентрата благородных металлов (кека АОВ), содержание в нем суммы БМ увеличивается в 2-3 раза;

- сокращается продолжительность главной автоклавной стадии процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ И КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2009 |

|

RU2415956C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2160319C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАВЛЕНЫХ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КОБАЛЬТ, ЖЕЛЕЗО И МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2003 |

|

RU2252270C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО СЫРЬЯ | 2010 |

|

RU2444573C2 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2144091C1 |

| Способ осаждения меди из растворов автоклавного и атмосферного выщелачивания медно-никелевых файнштейнов и штейнов | 2024 |

|

RU2827187C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2000 |

|

RU2160785C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ СИНТЕЗА КАРБОНИЛЬНОГО ПРОИЗВОДСТВА НИКЕЛЯ | 2000 |

|

RU2159294C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ | 2012 |

|

RU2501867C1 |

Изобретение относится к области цветной металлургии и предназначено для извлечения благородных металлов из богатых медно-никелевых промпродуктов, образующихся при переработке медно-никелевых файнштейнов. Способ включает последовательное выщелачивание промпродукта сначала в окислительных атмосферных условиях с добавлением серной кислоты, затем автоклавное окислительное выщелачивание под давлением кислорода с возвратом автоклавного раствора на атмосферную стадию и с выводом из процесса цветных металлов и железа с раствором атмосферного выщелачивания и формированием концентрата благородных металлов в виде кека автоклавной стадии. При автоклавном окислительном выщелачивании начальную концентрацию серной кислоты поддерживают на уровне 75-80 г/л, раствор атмосферного выщелачивания, содержащий железо, цветные и благородные металлы, нейтрализуют щелочным реагентом до рН≥7, а образующийся при этом гидратный осадок направляют в пирометаллургический передел для извлечения из него всех ценных компонентов. Обеспечивается снижение потерь благородных металлов с растворами, выводимыми из технологической схемы, а также повышение качества остатка после второй стадии сернокислотного выщелачивания. 2 ил., 2 табл.

Способ переработки измельченного металлизированного медно-никелевого промпродукта, содержащего цветные и благородные металлы, включающий последовательное выщелачивание промпродукта сначала в окислительных атмосферных условиях с добавлением серной кислоты, затем автоклавное окислительное выщелачивание под давлением кислорода с возвратом автоклавного раствора на атмосферную стадию и с выводом из процесса цветных металлов и железа с раствором атмосферного выщелачивания и формированием концентрата благородных металлов в виде кека автоклавной стадии, отличающийся тем, что при автоклавном окислительном выщелачивании начальную концентрацию серной кислоты поддерживают на уровне 75-80 г/л, раствор атмосферного выщелачивания, содержащий железо, цветные и благородные металлы, нейтрализуют щелочным реагентом до рН≥7, а образующийся при этом гидратный осадок направляют в пирометаллургический передел для извлечения из него всех ценных компонентов.

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2000 |

|

RU2160785C1 |

| Способ получения концентрата драгоценных металлов из медно-никелевого файнштейна | 2015 |

|

RU2613823C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2144091C1 |

| CN 101260463 A, 10.09.2008 | |||

| CN 101348863 A, 21.01.2009 | |||

| WO 2005007901 A1, 27.01.2005. | |||

Авторы

Даты

2023-12-21—Публикация

2022-11-01—Подача