Изобретение относится к области цветной металлургии, в частности к области переработки промежуточных продуктов технологии, и может быть использовано применительно к металлизированным материалам, образующимся в процессе извлечения цветных металлов из медно-никелевых руд.

Известен способ (Новикова Е.И. "Цветная металлургия" бюлл. ЦНИИцветмет, М. , 1975, N3, с.34-35) переработки медно-никелевого промпродукта, выделяемого магнитной сепарацией при разделении медно-никелевого файнштейна, включающий сульфидирующую плавку, выделение вторичного промпродукта, отливку из него анодов и их электролитическую переработку с получением шламов, богатых платиноидами.

Известен способ (Ермаков Г.П., Худяков В.М., Астафьев А.Ф. и др. Авт. свид. N 383752, кл. C 22 B 23/02, 1971) переработки медно-никелевого промпродукта, в том числе магнитной фракции файнштейнов, включающий сульфидирующую плавку на вторичный файнштейн, флотационное разделение файнштейна на никелевый и медный концентраты, извлечение из них платиновых металлов.

Известен способ (Худяков И.Ф., Тихонов В.Н., Деев В.И., Набойченко С.С. Металлургия меди, никеля, и кобальта, т.2. М., Металлургия, 1977, с.94.) переработки медно-никелевого промпродукта, выделяемого магнитной сепарацией при разделении медно-никелевого файнштейна, включающий плавку, карбонилирование сплава и выделение платиновых металлов в остатки синтеза.

Недостатками известных пирометаллургических способов переработки промпродуктов медно-никелевого производства являются высокие эксплуатационные затраты, многопередельность технологических схем, образование значительных объемов оборотных продуктов с концентрацией в них платиновых металлов.

Наиболее близким к предлагаемому способу по технической сущности является гидрометаллургический способ (Гутин В.А. Выделение и переработка магнитной фракции файнштейна - один из путей повышения извлечения драгметаллов, Цветные металлы, N 12, 1988, с. 28 - 29) переработки медно-никелевого промпродукта методами обогащения при разделении файнштейна, включающий автоклавное сернокислотное окислительное выщелачивание промпродукта с переводом никеля, меди и кобальта в сульфатный раствор, а железа и платиновых металлов в нерастворимый остаток, дальнейшее выщелачивание железа из остатка в сернокислом растворе в присутствии восстановителя - сернистого газа, выделение платиновых металлов в нерастворимый остаток.

Недостатками известного способа автоклавной переработки промпродуктов являются высокие технологические энергозатраты, значительный выход нерастворимого остатка, получение смешанного раствора, содержащего медь и никель, сложная схема выделения платиноидов из железистого осадка в автоклавной установке.

Предлагаемый нами способ решает следующую техническую задачу: повышение извлечения цветных, в том числе платиновых металлов, селективное разделение никеля и меди, снижение затрат на переработку промпродуктов, упрощение технологической схемы.

В медно-никелевом производстве промпродукты, содержащие металлизированную фазу, образуются при разделении файнштейна. Их выделяют методами обогащения, часто магнитной сепарацией песков классификации (наиболее употребительное наименование этого продукта - магнитная фракция, сокращенно МФ). Основная фазовая составляющая МФ - металлический сплав на никелевой основе, содержание которого колеблется в пределах 50-70% по массе, остальное - сульфиды металлов, в основном меди, незначительное количество кремнезема и магнетита. МФ содержит значительное количество металлов платиновой группы, в 10-14 раз больше, чем файнштейны. Содержание металлов в магнитной фракции находится в пределах: никеля 58-68%, меди 16-23%, кобальта 0,8-1,9%, железа 6-12%, серы до 10%. На химический состав МФ влияет способ ее выделения и состав файнштейнов. Обычно МФ является грубодисперсным продуктом с размером зерен более 0,6 мм до 20% и влажностью до 30%. Переработку МФ ведут в исходном виде, либо предварительно механически измельчая до содержания класса - 0,3 мм более 80%. Размер зерна МФ влияет на продолжительность выщелачивания и на выход нерастворимого остатка.

Поставленная задача решается тем, что в отличие от известного способа окислительное выщелачивание ведут в две стадии, при атмосферном давлении, при pH более 3,5, сначала в растворе, содержащем ион Cu+2 0,2 - 30 г/л растворяют никель, железо, кобальт до получения остатка выщелачивания с содержанием никеля металлического не менее 18%, а затем в сернокислотном растворе выщелачивают медь. Процесс ведут при интенсивном продувании раствора воздухом в количестве 7-12 нм3 на 1 м3 раствора.

Процесс осуществляют следующим образом.

Выщелачивание МФ ведут в реакторе с подогревом, при постоянном перемешивании пульпы воздухом при атмосферном давлении и работающей вытяжной вентиляции. Сернокислый раствор закачивают в реактор, включают мешалку и подают в него медьсодержащий раствор в количестве, обеспечивающем концентрацию в смеси иона Cu+2 в пределах 0,2-30 г/л, подогревают до 60-90oC и для продувки подают воздух в количестве 7-10 нм3 на 1 м3 раствора. Загружают магнитную фракцию в объеме, необходимом для нейтрализации кислоты из расчета перевода в раствор 95-98% никеля, кобальта и железа. Выщелачивание в первой стадии проводят до получения нерастворимого остатка с содержанием никеля металлического не менее 18%, что соответствует переводу в раствор основной части никеля, кобальта и железа, содержащегося в МФ; обеспечивая тем самым селективность растворения. При содержании никеля металлического ниже 18% наблюдается одновременное растворение никеля, меди, кобальта и железа, т.е. нарушается селективность процесса. Полученный никельсодержащий раствор отфильтровывают и направляют на переработку. Нерастворимый остаток загружают в другой реактор, в который подают сернокислый раствор и при тех же параметрах процесса (температуре, атмосферном давлении, перемешивании и продувке воздухом) растворяют медь. Растворение меди оценивается по прекращению роста ее содержания в растворе (или по расчетному времени операции). Пульпа фильтруется, нерастворимый остаток, содержащий металлы платиновой группы, отделяется. В основном медистый раствор направляют на дальнейшую переработку в медную ветвь производства, часть медистого раствора возвращают на первую стадию выщелачивания для поддержания заданного значения иона Cu+2 в растворе. Кислотность конечного раствора выдерживают до 3,5, что препятствует выделению гидроксидов железа в нерастворимый осадок. Присутствие ионов Cu+2 в растворе необходимо для поглощения выделяющегося сероводорода, который образуется в начальной стадии выщелачивания при взаимодействии сульфидов, содержащихся в МФ, с серной кислотой. Кроме того, Cu+2 служит катализатором растворения никеля, кобальта и железа, при содержании иона Cu+2 более 30 г/л увеличения скорости растворения не наблюдается, а также происходит загрязнение раствора медью. Содержание иона Cu+2 менее 0.2 г/л в растворе не обеспечивает поглощения выделяющегося сероводорода. При интенсивной продувке воздухом, реакция растворения металлизированной фазы идет по схеме цементации металлов (окислением меди и растворением никеля, кобальта и железа при цементации), то есть процессы прямого восстановления водорода из кислоты заторможены. Продувка раствора воздухом обеспечивает увеличение скорости окисления Cu0 до Cu+2 и выравнивает скорость данной реакции с реакцией растворения металлов (никеля, кобальта и железа) по обратному процессу - цементации меди. Необходимый расход воздуха на продувку 7-10 нм3 час на 1 м3 раствора обеспечивает растворение металлов в основном по реакции цементации. Увеличение расхода воздуха более 10 нм3 на 1 м3 раствора не улучшает кинетики процесса, и приводит к необходимости дополнительного подогрева раствора и увеличивает затраты на производство. При расходе воздуха менее 7 нм3 на 1 м3 раствора уменьшается скорость растворения металлов по реакции цементации, что приводит к выделению водорода.

Рациональной температурой процесса выщелачивания определен диапазон температур 60-90oC, который по верхнему пределу обеспечивает удовлетворительный износ кислотостойких материалов реактора и ограничивает образование аэрозолей. Предел температуры 60-90oC обеспечивает удовлетворительную скорость процесса выщелачивания, так как снижение температуры ниже 60oC приводит к увеличению продолжительности выщелачивания.

Рабочий диапазон концентраций серной кислоты в растворе, поступающем на выщелачивание, определен от 40 до 230 г/л. Установлено, что данный уровень содержания серной кислоты обеспечивает достаточно полное растворение МФ в присутствии Cu+2 и интенсивной продувке. Значение 40 г/л серной кислоты определено возможностью использовать оборотные растворы с ванн электроэкстракции никеля с нерастворимыми анодами для растворения МФ, а верхний предел 230 г/л - для использования медных оборотных растворов.

Остаток выщелачивания, выход которого составляет примерно 8-12% от массы переработанной МФ, обогащен платиновыми металлами, содержание которых в нем 0.8-1.4%, то есть как в шламах медно-никелевого производства.

Полученный результат подтверждает, что совокупность заявленных нами признаков изобретения по сравнению с прототипом позволяет существенно упростить схему, осуществить процесс при атмосферном давлении с получением остатка, не содержащего железо, и повысить извлечение платиновых металлов в остаток выщелачивания, селективно выделить никель и медь из МФ в два раствора для дальнейшей переработки.

Способ отработан в лабораторном и полупромышленном масштабе.

Реализация способа осуществлена следующим образом.

Опыт 1. Переработан промпродукт разделения медно-никелевого файнштейна (МФ) следующего состава (вес, %): никель - 67,02, медь - 15,80, кобальт - 1,93, железо - 9,51, сера - 3,59, сумма платиновых металлов - 0,12. Гранулометрический состав МФ: (+0,4 мм) - 3,4%,(-0,6+0,4 мм) - 46,7%, (-0,16+0,1 мм) - 32,4%, (-0,1 мм) - 17,5%.

В реактор с мешалкой, подогревом, аэрацией и рабочим объемом 60 дм3 было залито 50 дм3 сернокислотного раствора следующего состава: H2SO4 - 150 г/л, Cu+2 - 20 г/л, затем включают подогрев и доводят температуру раствора до 85±0,5oC, включают мешалку со скоростью вращения 45 об/мин, проводят аэрацию раствора воздухом в количестве 0,5 нм3/час (что соответствует удельному расходу 10 нм3/час на 1 м3 раствора). Затем была загружена МФ в количестве 2,5 кг. Через 6 часов, при содержании Cu+2 в растворе 22 г/л первая стадия выщелачивания была прекращена. Периодически проведенными замерами установлено отсутствие сероводорода в газовой фазе над раствором. Раствор первой стадии выщелачивания отфильтровывали с получением нерастворимого остатка первой стадии. Далее проводилась переработка этого остатка. В описанный выше реактор было залито 50 л сернокислотного раствора, содержащего 40 г/л серной кислоты и установлены параметры (температура, число оборотов мешалки, продувка раствора воздухом) как в первой стадии выщелачивания. Затем в реактор загрузили нерастворимый остаток выщелачивания первой стадии. Через 7 часов, после прекращения роста содержания Cu+2 в растворе и при остаточном содержании кислоты 5 г/л, процесс выщелачивания прекратили. Пульпу отфильтровали и получили фильтрат и нерастворимый остаток второй стадии выщелачивания.

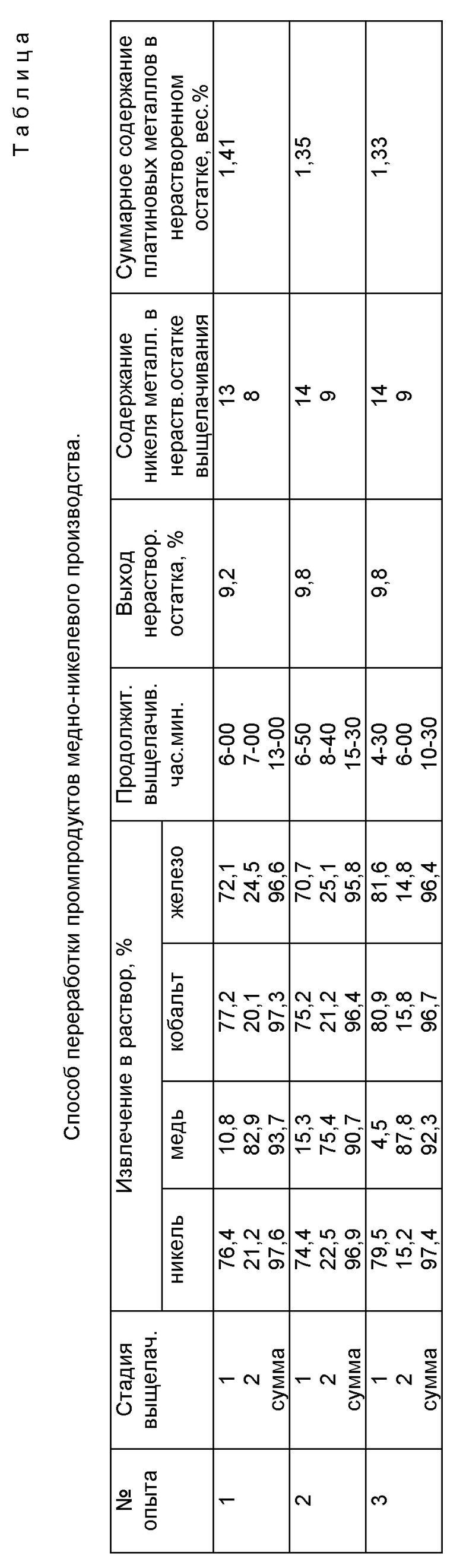

Аналогично были проведены опыты с другими параметрами процесса и результаты сведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2160319C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО НИКЕЛЯ | 1999 |

|

RU2141010C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2000 |

|

RU2160785C1 |

| СПОСОБ РАСТВОРЕНИЯ МЕТАЛЛИЗИРОВАННОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО НИКЕЛЬ И КОБАЛЬТ | 1999 |

|

RU2140461C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО СЫРЬЯ | 2010 |

|

RU2444573C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2175995C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ ШЛАКОВ | 2000 |

|

RU2156315C1 |

| Способ переработки измельченного металлизированного медно-никелевого промпродукта, содержащего благородные металлы | 2022 |

|

RU2810029C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО НИКЕЛЯ | 2001 |

|

RU2191850C1 |

Изобретение относится к цветной металлургии, в частности к переработке промежуточных продуктов технологии, и может быть использовано применительно к металлизированным материалам, образующимся в процессе извлечения цветных металлов из медно-никелевых руд. В способе переработки промпродуктов медно-никелевого производства, включающем выщелачивание сернокислым раствором при нагревании и аэрации, окислительное выщелачивание ведут в две стадии при атмосферном давлении и при рН более 3,5, сначала в растворе, содержащем ион Cu+2 0,2 - 30 г/л, растворяют никель, железо, кобальт до получения остатка выщелачивания с содержанием никеля металлического не менее 18%, а затем в сернокислотном растворе выщелачивают медь. Процесс ведут при интенсивном продувании раствора воздухом в количестве 7-12 нм3 на 1 м3 раствора. Достигается повышение извлечения цветных и платиновых металлов, селективное разделение никеля и меди, снижение затрат на переработку промпродуктов, упрощение технологической схемы, 1 з.п. ф-лы, 1 табл.

| Цветные металлы, 1988, N 12, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ переработки файнштейна | 1971 |

|

SU458600A1 |

| Способ переработки никелевых файнштейнов | 1975 |

|

SU583191A1 |

| US 3616331 A, 26.10.1971 | |||

| US 3652265 A, 28.03.1972 | |||

| US 3793430 A, 19.02.1974. | |||

Авторы

Даты

2000-01-10—Публикация

1999-05-07—Подача