Изобретение относится к нефтегазодобывающей промышленности, а именно к ремонту смятых обсадных колонн с целью восстановления их герметичности.

В нефтяных и газовых скважинах достаточно часто встречающимся видом нарушения обсадной колонны является ее смятие, иногда сопровождаемое сквозным порывом. Степень смятия обсадной колонны оценивается по величине изменения ее внутреннего проходного диаметра. Если длина смятого участка не превышает двух наружных диаметров обсадной колонны, в результате чего ее внутренний проходной диаметр уменьшился до 0,85 номинального значения, то смятие относится к разряду незначительных. Если же длина смятого участка обсадной колонны превышает три наружных диаметра обсадной колонны и при этом ее внутренний проходной диаметр уменьшился до 0,8 номинального значения, то смятие считается значительным.

Перед ремонтом смятой обсадной колонны необходимо проанализировать имеющийся объем информации с целью определения глубины, размера и характера нарушения. На практике для получения достоверной информации широко применяются различные геофизические методы, а также спускаемые в ствол скважины печати, шаблоны и т.д.

В случае нарушения герметичности обсадной колонны, которое может сопровождаться незначительным внутренним смятием ее стенки, чаще всего осуществляют фрезерование и калибрование внутренней поверхности обсадной колонны до получения кольцевой выработки требуемого диаметра. Затем в верхней и нижней частях кольцевой выработки фрезеруют несколько внутренних кольцевых проточек. После этого дефектный участок обсадной колонны перекрывают металлическим пластырем, который устанавливается с регламентированным натягом (см., к примеру, SU 1616216, RU 2336408).

Если смятие не удается выправить при помощи оправок и иных специальных устройств, то во многих случаях дефектный участок обсадной колонны вместе с цементным камнем полностью вырезают при помощи раздвижного фрезера, после чего изолируют путем цементирования под давлением и/или установки металлического пластыря (например, тонкостенной гильзы, профильного перекрывателя и т.д.), плотно прилегающего по всей окружности к внутренней поверхности обсадной колонны. Однако указанное перекрытие вырезанного участка обсадной колонны является сложным по техническому исполнению и продолжительным по времени технологическим процессом (см., к примеру, RU 2273718, RU 2347888).

Иногда в ремонтируемой скважине, перед фрезерованием дефектного участка обсадной колонны с внутренним сужением, устанавливают цементный мост. Указанный технологический прием снижает вероятность заклинивания фрезерующего инструмента на смятом участке обсадной колонны и позволяет увеличить скорость выполнения операции (см., к примеру, RU 2386779).

В определенных случаях в интервале смятия целесообразно удалить только вогнутые участки стенки обсадной колонны. После этого, в случае полного восстановления номинального внутреннего диаметра обсадной колонны на участке смятия, дефектный интервал в ней изолируется с помощью установки металлического пластыря. При этом внутренний диаметр обсадной колонны незначительно уменьшается (см., к примеру, RU 2336408, RU 2438000, RU 2645060).

Удаление вогнутых участков стенки обсадной колонны осуществляется, как правило, при помощи фрезеров различных типов, спускаемыми в скважину на колонне бурильных или насосно-компрессорных труб. Но, поскольку фрезерованию подлежат только вогнутые участки смятой стенки обсадной колонны, наружный диаметр фрезера подбирается с учетом возможности его беспрепятственного (т.е. с минимально допустимыми зазорами) прохождения внутри обсадной колонны. В результате именно разница между внутренним диаметром обсадной колонны и наружным диаметром фрезера затрудняет возможность надежного центрирования последнего в процессе работы и препятствует полноценному вырезанию вогнутых участков смятой стенки обсадной колонны. По указанной причине добиться полного восстановления номинального внутреннего диаметра обсадной колонны в пределах дефектного интервала не представляется возможным. Анализ накопленного практического опыта показывает, что применение фрезеров не только малоэффективно, но и часто приводит к протиранию стенки обсадной колонны и непреднамеренному образованию в ней сквозного окна.

Кроме указанных фрезеров, для фрезерования вогнутой стенки обсадной колонны могут быть также использованы устройства, предназначенные для очистки внутренней поверхности обсадной колонны. Непременным условием является способность режущих элементов упомянутых устройств обеспечить выполнение поставленной задачи. Однако эффективность и надежность работы устройств для очистки внутренней поверхности обсадной колонны достаточно низка, поскольку их основным предназначением является удаление асфальтено-парафиновых и солевых отложений, цементной корки, ржавчины, заусениц и других незначительных механических повреждений стенки обсадной колонны. В большинстве случаев режущие элементы этих устройств оказываются малопригодными для фрезерования вогнутых участков стенки смятой обсадной колонны с целью полного восстановления ее номинального внутреннего диаметра (см. к примеру, SU 715773, RU 2317402, RU 2424421).

Известен фрезер забойный [1], включающий цилиндрический корпус, на верхнем конце которого выполнена резьба для присоединения бурильной колонны, а нижний - армирован рядами твердосплавных резцов. В нижней части корпуса размещены лезвия, на которые напаяны твердосплавные резцы в виде пластин ступенчатого типа. На нижнем торце корпуса и между лезвиями выполнены промывочные каналы. На боковой поверхности корпуса между лезвиями размещен композиционный твердосплавный материал из калиброванной карбидо-вольфрамовой крошки в связке с припоем. В средней части корпуса равномерно по окружности расположены стабилизаторы с износостойким покрытием.

Основной недостаток известного фрезера забойного заключается в том, что он, в силу своих конструктивных особенностей и недостаточной степени центрирования внутри смятой обсадной колонны, не способен обеспечить возможность восстановления номинального внутреннего диаметра последней.

Известно устройство для очистки внутренней поверхности обсадной колонны [2], содержащее корпус с центральным осевым каналом и поперечными пазами. В последних с возможностью радиального перемещения установлены поршни с двумя режущими элементами. Каждый поршень снабжен обоймой с прикрепленной к ней лыжей, при этом режущие элементы имеют дугообразную форму и помещены в обойму. Указанное устройство присоединено к нижнему концу колонны насосно-компрессорных труб и вместе с ней перемещается в осевом направлении без вращения внутри обсадной колонны.

Однако, в силу своих конструктивных особенностей, известное устройство не способно осуществлять эффективное фрезерование вогнутых участков стенки смятой обсадной колонны.

Известно устройство для очистки внутренней поверхности обсадной трубы [3], которое может быть предложено в качестве прототипа. Устройство входит в состав бурильной колонны и размещено между забойным двигателем и породоразрушающим инструментом. Устройство имеет цилиндрический корпус с центральным осевым каналом и сквозными продольными окнами в боковой стенке. К верхнему концу корпуса присоединен переводник, посредством которого обеспечивается жесткая связь с валом забойного двигателя, а к нижнему - породоразрушающий инструмент в виде долота. Конструкция долота в источнике информации не раскрыта, однако следует отметить, что все виды породоразрушающего инструмента, используемые при вращательном способе бурения скважин, имеют корпус (далее по тексту - тело) с наружным вооружением, а также с присоединительной резьбой. В теле породоразрушающего инструмента обязательно выполнены гидравлически связанные между собой осевой канал с внутренней кольцевой расточкой и промывочные каналы.

В продольных окнах корпуса, с возможностью радиального перемещения, размещены выдвижные плоские режущие элементы. В центральном осевом канале корпуса соосно установлены поршень с центральным осевым каналом, цилиндрическая пружина сжатия, клин, съемная и ограничительная втулки. Клин имеет центральный осевой канал, в котором выполнен внутренний кольцевой выступ. Поршень подпружинен относительно корпуса и жестко связан с клином. Поршень и клин имеют возможность возвратно-поступательного осевого перемещения относительно корпуса. Величина осевого перемещения поршня относительно корпуса регулируется при помощи съемной и ограничительной втулок. Герметизация поршня в центральном осевом канале корпуса обеспечивается установленными на нем уплотнительными кольцами. Пружина размещена снаружи клина и имеет возможность взаимодействия с поршнем и съемной втулкой. На наружной боковой поверхности клина выполнены шлицевые пазы в форме «ласточкиного хвоста» для размещения в них режущих элементов. Последние выполнены с выступами, ответными шлицевым пазам на клине. Рабочие кромки режущих элементов армированы твердосплавными вставками.

Для обеспечения возможности осевого реверса клина, угол при его вершине превышает угол трения между материалами рабочих поверхностей клина и режущих элементов. При вращении устройства режущие элементы очищают внутреннюю поверхность обсадной колонны от цементной корки и других отложений. Нарушение соосности породоразрушающего инструмента и устройства, характерное для резьбовых соединений, способствует повышению очищающего эффекта.

Основные недостатки известного устройства в случае его использования для фрезерования вогнутых участков стенки смятой обсадной колонны - низкая надежность и эффективность работы, которые обусловлены конструктивными особенностями устройства и недостаточной степенью его центрирования внутри обсадной колонны.

Задачей настоящего изобретения является повышение надежности и эффективности работы устройства при вырезании внутри смятой обсадной колонны вогнутых участков стенки.

Задача решается и технический результат достигается тем, что устройство для вырезания внутри смятой обсадной колонны вогнутых участков стенки снабжено раздвижными секциями с катушками, серьгами, лыжами и роликами, патрубком, упорными подшипниками и гидроприводным узлом с дополнительным поршнем, нажимной пружиной, стаканом с днищем и втулкой с буртиком, при этом буртик выполнен на конце втулки, а в качестве породоразрушающего инструмента используется торцевой фрезер, причем патрубок соосно присоединен к переводнику и к корпусу, а снаружи патрубка, в направлении от переводника к корпусу, соосно и последовательно размещены гидроприводной узел, упорный подшипник, не менее двух раздвижных секций и упорный подшипник, а в днище стакана выполнен центральный осевой канал для размещения в нем втулки, причем внутренний кольцевой выступ в центральном осевом канале толкателя выполнен со стороны, обращенной к основному поршню, при этом в центральных осевых каналах корпуса и толкателя, а также во внутренней кольцевой расточке осевого канала в торцевом фрезере размещена возвратная пружина, концы которой взаимодействуют с внутренней поверхностью торцевого фрезера и с внутренним кольцевым выступом толкателя, а регулировочная шайба установлена снаружи возвратной пружины во внутренней кольцевой расточке осевого канала в торцевом фрезере с возможностью взаимодействия с меньшим из оснований толкателя, причем в толкателе выполнены радиальные каналы, равномерно размещенные по окружности и гидравлически связывающие центральные осевые каналы корпуса и толкателя, при этом радиальные каналы расположены на уровне внутреннего кольцевого выступа в центральном осевом канале толкателя, а ось каждого радиального канала располагается в плоскости осевой симметрии соответствующего шлицевого паза в толкателе, причем дополнительный поршень соосно установлен на конце втулки, противоположном месту размещения буртика, при этом стакан присоединен к переводнику, а в кольцевом пространстве между стаканом и втулкой размещены дополнительный поршень и нажимная пружина, концы которой взаимодействуют с днищем стакана и с дополнительным поршнем, причем втулка с буртиком и дополнительный поршень установлены снаружи патрубка с возможностью осевого возвратно-поступательного перемещения относительно него, а раздвижные секции - с возможностью осевого возвратно-поступательного перемещения и вращения относительно него, при этом в патрубке выполнены радиальные отверстия, гидравлически связывающие его внутреннюю полость с надпоршневой полостью, образованной внутренней боковой поверхностью стакана, наружной боковой поверхностью патрубка, а также торцевыми поверхностями переводника и дополнительного поршня, причем каждая раздвижная секция состоит из двух катушек, между которыми равномерно по окружности размещены лыжи, при этом на одном фланце катушки выполнены наружные проушины для шарнирного присоединения серег, а на другом фланце - равномерно размещенные по окружности осевые отверстия для установки в них крепежных элементов, причем противоположные концы каждой лыжи посредством серег шарнирно присоединены к соответствующим наружным проушинам на фланцах катушек, при этом катушки смежных раздвижных секций соединены между собой при помощи крепежных элементов, которые размещены в осевых отверстиях во фланцах катушек, а раздвижные секции установлены снаружи патрубка с равномерным осевым поворотом относительно друг друга, причем лыжа в поперечном сечении имеет прямоугольную форму, а на обеих боковых сторонах лыжи, симметрично и равномерно по ее длине, размещены установленные на осях с возможностью вращения ролики, боковая наружная поверхность которых имеет форму шарового слоя, при этом в рабочем положении устройства ролики имеют возможность взаимодействия с внутренней поверхностью стенки обсадной колонны.

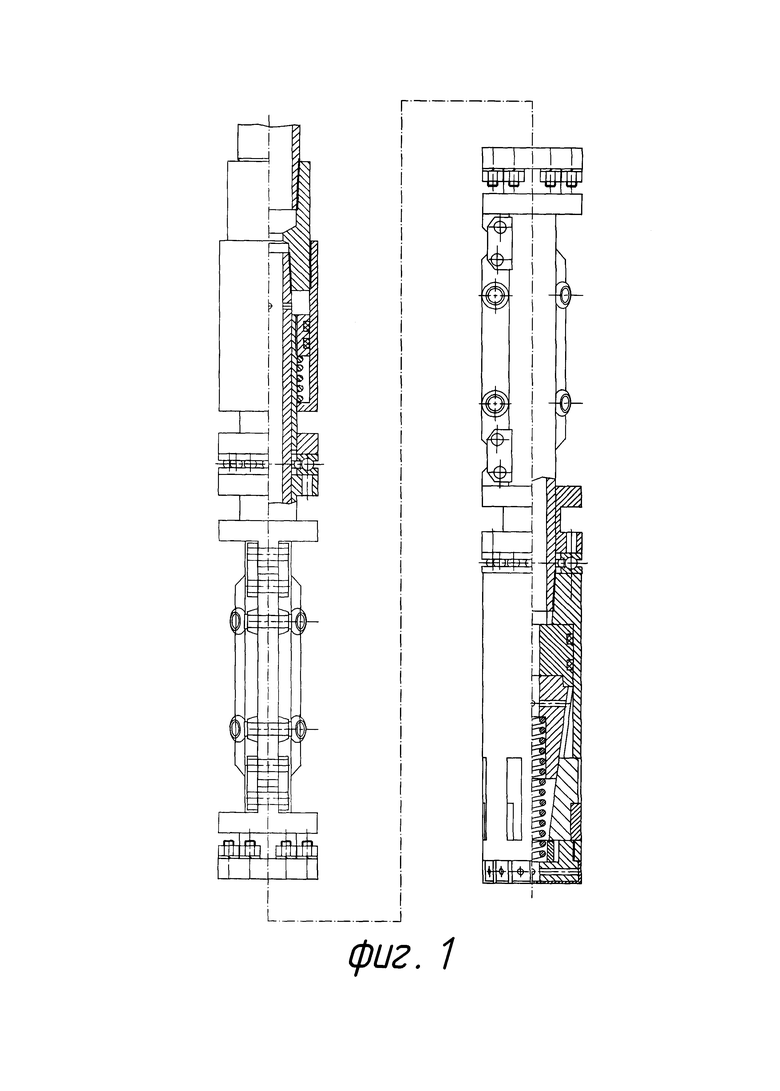

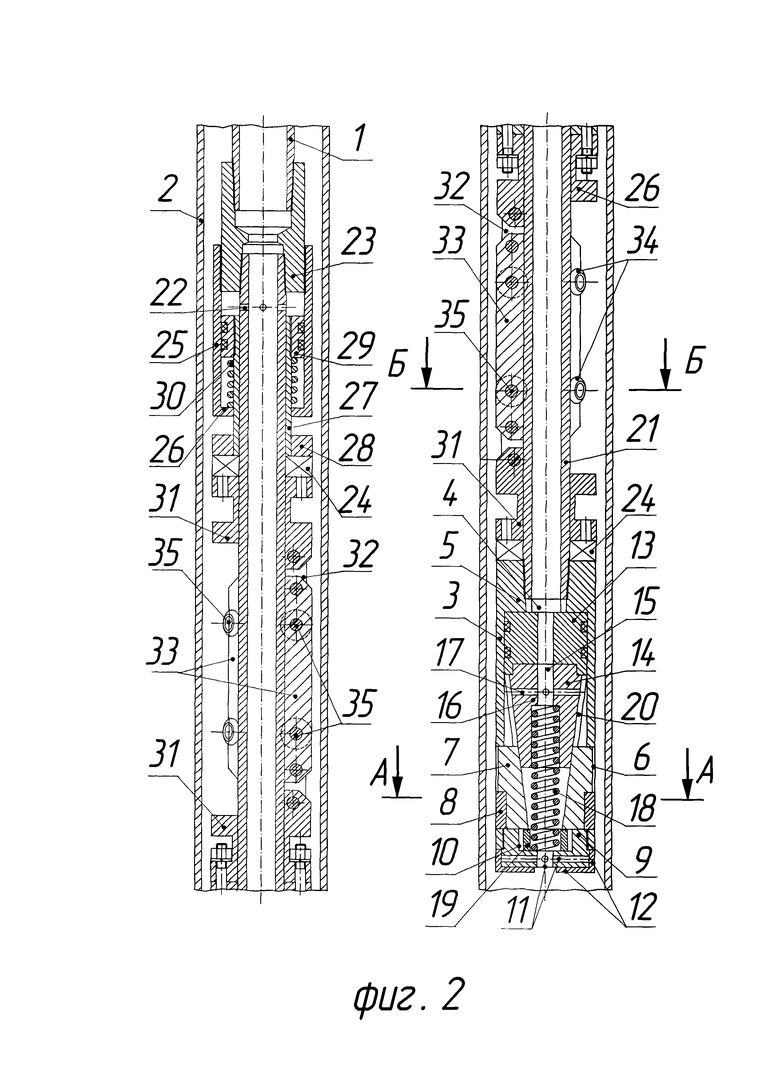

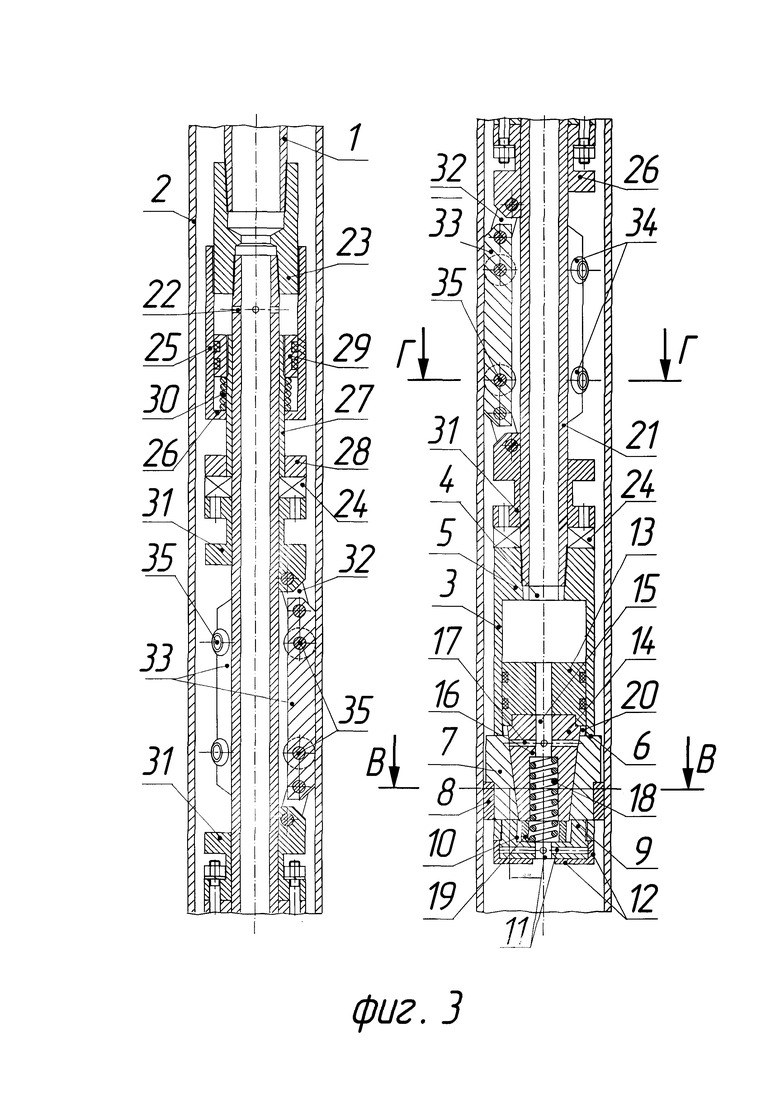

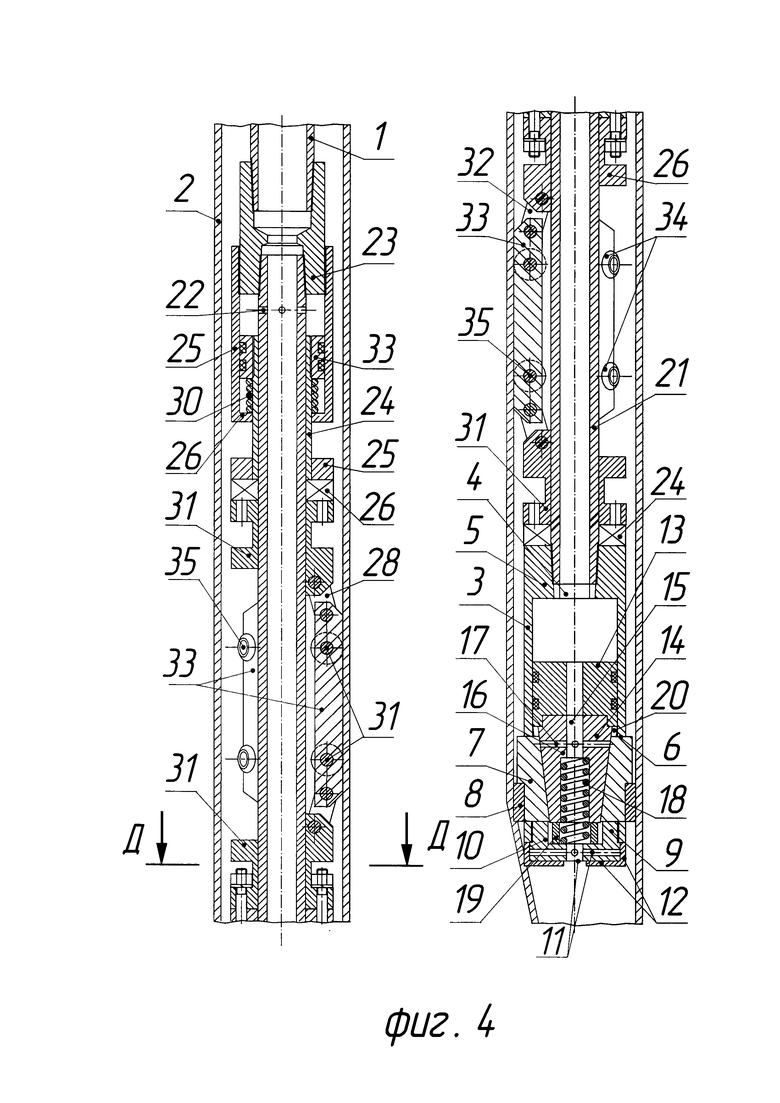

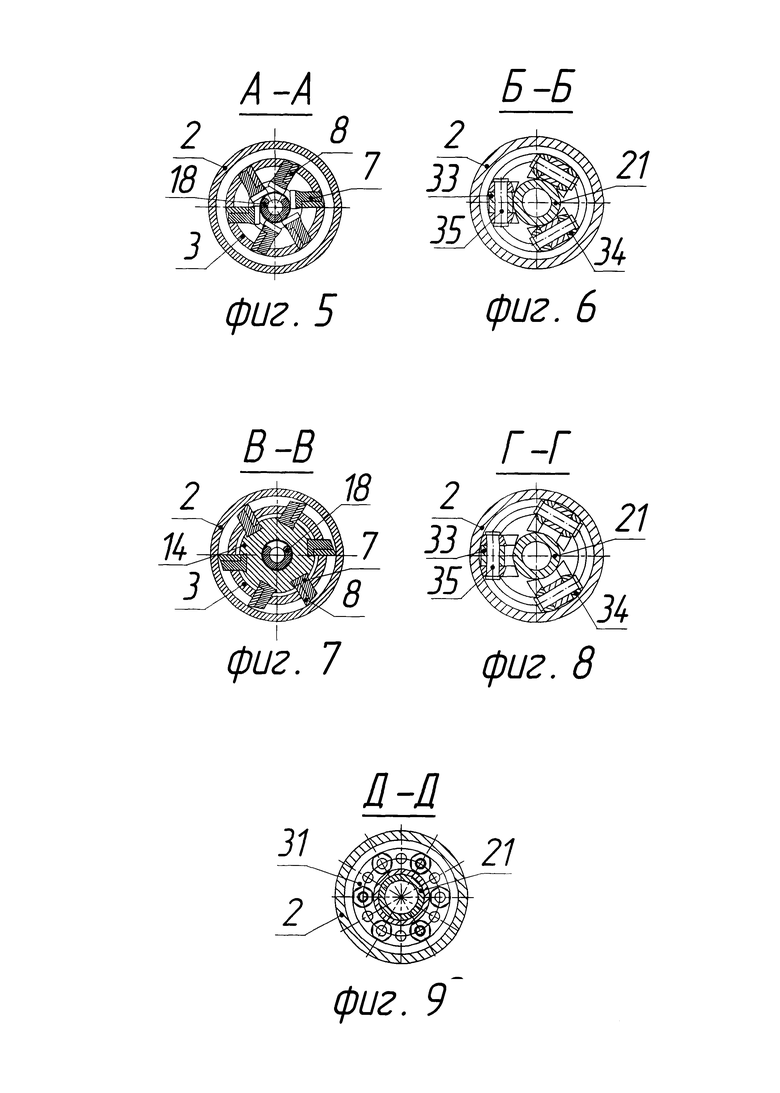

Конструкция предложенного устройство для вырезания внутри смятой обсадной колонны вогнутых участков стенки поясняется чертежами, где: на фиг.1 показан общий вид устройства в сборе; на фиг.2 - общий вид устройства в транспортном положении; на фиг.3-общий вид устройства, переведенного из транспортного положения в рабочее; на фиг.4 - общий вид устройства при вырезании вогнутых участков стенки в смятой обсадной колонне; на фиг.5 -поперечное сечение А-А на фиг.2; на фиг.6 - поперечное сечение Б-Б на фиг.2; на фиг.7 - поперечное сечение В-В на фиг.3; на фиг.8 - поперечное сечение Г-Г на фиг.3; на фиг.9 - поперечное сечение Д-Д на фиг.4.

Предложенное устройство для вырезания внутри смятой обсадной колонны вогнутых участков стенки состоит из фрезерующего и центрирующего механизмов, соосно и жестко связанных между собой. В состав центрирующего механизма включен гидроприводной узел. Устройство, в процессе своей работы и транспортировки (т.е. при выполнении спуско-подъемных операций в скважине), присоединено к концу бурильной колонны 1 и размещено внутри обсадной колонны 2.

Фрезерующий механизм включает цилиндрический корпус 3 с центральным осевым каналом 4, выполненным с внутренним кольцевым выступом 5.

В боковой стенке корпуса 3 выполнены сквозные продольные окна 6, равномерно размещенные по окружности, в которых с возможностью радиального перемещения установлены кулачки 7, имеющие, к примеру, форму четырехгранной пластины прямоугольного сечения. Каждый кулачок 7 оснащен твердосплавным режущим лезвием 8.

К нижнему концу корпуса 3 прикреплен породоразрушающий инструмент - торцевой фрезер 9 (например, забойный торцевой фрезер типа Ф32 или Ф3С2, серийно выпускаемый НЛП «Буринтех»), в теле которого выполнены осевой канал с кольцевой внутренней расточкой 10 и промывочные каналы 11, гидравлически связанные между собой. Торцевая и нижняя часть наружной боковой поверхности торцевого фрезера 9 армирована твердосплавными вставками 12 (или твердосплавной крошкой).

В центральном осевом канале 4, с возможностью осевого возвратно-поступательного перемещения относительно корпуса 3, соосно размещены жестко связанные между собой основной поршень 13 и толкатель 14, выполненный в форме усеченного конуса, большее из оснований которого обращено в сторону основного поршня 13.

Основной поршень 13, имеющий цилиндрическую форму, выполнен с центральным осевым каналом. Площадь проходного сечения центрального осевого канала в основном поршне 13 выбрана меньшей площади проходного сечения бурильной колонны 1 с целью создания на основном поршне 13 требуемого перепада давления в процессе циркуляции промывочной жидкости. На наружной боковой поверхности основного поршня 13 размещены уплотнительные манжеты.

Толкатель 14 также имеет центральный осевой канал 15 с внутренним кольцевым выступом 16, расположенным со стороны, обращенной к основному поршню 13. В толкателе 14, на уровне внутреннего кольцевого выступа 16, выполнены радиальные каналы 17, равномерно размещенные по окружности и гидравлически связанные с центральным осевым каналом 15.

В центральных осевых каналах 4 и 15, а также во внутренней кольцевой расточке 10 осевого канала торцевого фрезера 9 установлена цилиндрическая возвратная пружина 18, концы которой взаимодействуют с внутренней поверхностью торцевого фрезера 9 и с кольцевым внутренним выступом 16. Снаружи возвратной пружины 18, во внутренней кольцевой расточке 10, размещена регулировочная шайба 19. Она имеет возможность взаимодействия с меньшим из оснований толкателя 14, что ограничивает величину осевого перемещения последнего, а, следовательно, и величину радиального выдвижения кулачков 7 из продольных окон 6.

В толкателе 14, для возможности размещения кулачков 7, выполнены шлицевые пазы 20 в форме «ласточкиного хвоста», равномерно размещенные на его наружной конусной поверхности, а на кулачках 7 - выступы, ответные указанным шлицевым пазам 20. При этом ось каждого радиального канала 17 располагается в плоскости осевой симметрии соответствующего шлицевого паза 20 в толкателе 14.

Размещенные в шлицевых пазах 20 кулачки 7, в процессе осевого перемещения толкателя 14, имеют возможность перекрытия радиальных каналов 17. При перекрытии последних на стояке отмечается повышение устьевого давления, что является сигналом о радиальном выдвижении кулачков 7 из продольных окон 6 на расчетную величину.

Угол наклона поверхности шлицевых пазов 20 в толкателе 14, с целью исключения вероятности самозаклинивания кулачков 7, выбран равным или меньшим угла трения скольжения (зависящего, в свою очередь, от коэффициента трения скольжения между материалами, из которых изготовлены кулачки 7 и толкатель 14).

Центрирующий механизм включает патрубок 21, выполненный с радиальными отверстиями 22. Один конец патрубка 21 жестко связан с корпусом 3, а другой - с переводником 23, который, в свою очередь, присоединен к нижнему концу бурильной колонны 1. Радиальные отверстия 22 размещены на конце патрубка 21, обращенного в сторону переводника 23.

Снаружи патрубка 21, в направлении от переводника 23 к корпусу 3, последовательно и соосно размещены гидроприводной узел, упорный подшипник 24, не менее двух раздвижных секций и упорный подшипник 24.

Гидроприводной узел включает стакан 25 с днищем 26, втулку 27 с буртиком 28 на одном конце, дополнительный поршень 29 и цилиндрическую нажимную пружину 30. Стакан 25 соосно присоединен к переводнику 23, а в его днище 26 выполнен осевой канал для размещения втулки 27.

Дополнительный поршень 29, нажимная пружина 30 и втулка 27 соосно размещены внутри стакана 25. Нажимная пружина 30 установлена в кольцевом пространстве между стаканом 25 и втулкой 27, а концы нажимной пружины 30 взаимодействуют с кольцевым поршнем 29 и днищем 26.

На конце втулки 27, противоположном месту размещения буртика 28, закреплен дополнительный поршень 29, который вместе со втулкой 27 имеют возможность осевого возвратно-поступательного перемещения относительно стакана 25. На наружной боковой поверхности дополнительного поршня 29 установлены уплотнительные манжеты. Втулка 27 и дополнительный поршень 29 размещены снаружи патрубка 21 с возможностью осевого возвратно-поступательного перемещения относительно него.

Надпоршневая полость гидроприводного узла, образованная внутренней боковой поверхностью стакана 25, наружной боковой поверхностью патрубка 21, а также торцевыми поверхностями переводника 23 и дополнительного поршня 29, посредством радиальных отверстий 22 гидравлически связана с внутренней полостью патрубка 21 и, соответственно, с внутренней полостью бурильной колонны 1.

Раздвижные секции установлены снаружи патрубка 21 с возможностью осевого возвратно-поступательного перемещения и осевого вращения (что обеспечивается размещением упорных подшипников 24) относительно него.

В состав каждой раздвижной секции входят две катушки 31, каждая из которых шарнирно связана посредством серег 32 с тремя лыжами 33, равномерно размещенными по окружности снаружи патрубка 21.

На одном фланце катушки 31 выполнены наружные проушины для шарнирного присоединения серег 32, а на другом фланце - равномерно размещенные по окружности осевые отверстия для установки в них крепежных элементов (болтов или шпилек). Каждая серьга 32 посредством шарниров присоединена соответственно к концу лыжи 33 и к наружной проушине на катушке 31. В поперечном сечении лыжи 33 имеют прямоугольную форму.

Взаимодействующие катушки 31, принадлежащие смежным раздвижным секциям, соединяются между собой при помощи крепежных элементов. Количество осевых отверстий, выполненных в катушках 31, должно обеспечивать в процессе монтажа устройства возможность взаимного осевого поворота смежных раздвижных секций. Предпочтительным вариантом является выполнение в каждой из катушек 31 двенадцати осевых отверстий, что обеспечивает возможность последовательного соединения с равномерным угловым поворотом (кратным углу 30°) двух и более раздвижных секций.

С обеих боковых сторон лыжи 33 размещены ролики 34, которые установлены на осях 35 с возможностью вращения. Ролики 34 установлены по длине лыжи 33 равномерно и симметрично. В рабочем положении устройства ролики 34 имеют возможность взаимодействия с внутренней поверхностью стенки обсадной колонны 2.

Боковая наружная поверхность ролика 34, имеет форму шарового слоя. Установка роликов 34 на лыжах 33, в процессе осевого перемещения последних по стенке обсадной колонны 2, позволяет значительно уменьшить величину трения, поскольку в данном случае трение скольжения заменено на трение качения.

В практических условиях требуемое количество раздвижных секций, которое необходимо разместить на патрубке 21, определяется, главным образом, в зависимости от степени и характера смятия стенки обсадной колонны 2, протяженности дефектного участка, величины зенитного угла ствола скважины в интервале дефектного участка и т.д. По указанной причине рекомендуется размещать в составе устройства не менее двух раздвижных секций, что позволит в значительной степени снизить вероятность западания лыж 33 внутрь окон, образовавшихся при вырезания вогнутых участков стенки смятой обсадной колонны 2.

Работа устройства для вырезания внутри смятой обсадной колонны вогнутых участков стенки осуществляется следующим образом.

После выполнения комплекса мероприятий по уточнению глубины и характера смятия обсадной колонны 2, на поверхности выполняют сборку устройства. Требуемая толщина регулировочной шайбы 19 подбирается в зависимости от номинальной величины внутреннего проходного диаметра обсадной колонны 2 в дефектном интервале.

В транспортном положении устройства подпружиненный основной поршень 13 взаимодействует с внутренним кольцевым выступом 5 в центральном осевом канале 4, при этом кулачки 7 не выступают наружу из продольных окон 6.

Устройство, посредством переводника 23 присоединенное к нижнему концу бурильной колонны 1, спускают в скважину. Находящаяся в скважине промывочная жидкость заполняет устройство и поступает внутрь бурильной колонны 1, а также через радиальные отверстия 22 - в надпоршневую полость гидроприводного узла.

После размещения устройства над смятым участком обсадной колонны 2, организуют прямую циркуляцию промывочной жидкости, фиксируя при этом величину устьевого давления на стояке.

Под давлением промывочной жидкости основной поршень 13 вместе с толкателем 14 перемещаются в осевом направлении относительно корпуса 3. При осевом перемещении основного поршня 13 и толкателя 14 возвратная пружина 18 постепенно сжимается, а кулачки 7, которые взаимодействуют со шлицевыми пазами 20 толкателя 14, принудительно выдвигаются наружу из продольных окон 6 в корпусе 3.

Величина осевого перемещения основного поршня 13 с толкателем 14 ограничивается при упоре нижнего торца толкателя 14 в регулировочную шайбу 19. Кулачки 7, в процессе своего радиального перемещения в направлении стенки обсадной колонны 2, перекрывают радиальные каналы 17 в толкателе 14, что отмечается на поверхности по увеличению устьевого давления на стояке.

При организации циркуляции промывочной жидкости избыточное давление передается в надпоршневую полость гидроприводного узла и воздействует на дополнительный поршень 29, заставляя его перемещаться в осевом направлении относительно патрубка 21. Вместе с дополнительным поршнем 29, преодолевая усилие нажимной пружины 30, перемещается и втулка 27.

Осевое перемещение втулки 27 через буртик 28 передается раздвижным секциям, которые начинают сжиматься в осевом направлении. В результате осевого сжатия раздвижных секций лыжи 33 перемещаются в радиальном направлении, при этом ролики 34 прижимаются к стенке обсадной колонны 2, чем достигается надежное центрирование устройства внутри обсадной колонны 2.

Далее с помощью ротора организуют вращения бурильной колонны 1, после чего медленно и плавно начинают спускать устройство, контролируя массу бурильной колонны 1 по показаниям гидравлического индикатора веса (ГИВ).

Контакт торцевого фрезера 9 с вогнутым участком стенки обсадной колонны 2 определяется на поверхности по показаниям ГИВ, фиксирующего уменьшение массы бурильной колонны 1. В процессе работы устройства расчетная величина осевой нагрузки на торцевой фрезер 9 создается путем частичной разгрузки бурильной колонны 1.

В процессе дальнейшего осевого перемещения торцевого фрезера 9 в контакт с вогнутыми участками стенки обсадной колонны 2 вступают режущие лезвия 8, закрепленные на кулачках 7. Они срезают вогнутые участки стенки обсадной колонны 2, обеспечивая тем самым восстановление ее номинального внутреннего диаметра.

После полного прохождения устройством дефектного участка обсадной колонны 2 последовательно прекращают вращение бурильной колонны 1, а затем циркуляцию промывочной жидкости. При этом основной поршень 13 с толкателем 14, под воздействием сжатой возвратной пружины 18, переходят в исходное транспортное положение. При осевом перемещении толкателя 14 кулачки 7 принудительно втягиваются внутрь продольных окон 6 в корпусе 3.

Дополнительный поршень 29 и втулка 27, под воздействием сжатой нажимной пружины 30, также возвращаются в исходное положение, в результате чего раздвижные секции переходят из рабочего положения в транспортное.

После окончательного перехода устройства из рабочего положения в транспортное приступают к подъему бурильной колонны 1 на поверхность.

Источники информации:

1. Патент РФ №111882 U1, Е21В 29/00, опубл. 27.12.2011.

2. Патент РФ №2042792 C1, Е21В 37/02, опубл. 27.08.1995.

3. Патент РФ №2099507 C1, Е21В 37/02, опубл. 20.12.1997.

Изобретение относится к нефтегазодобывающей промышленности, а именно к ремонту смятых обсадных колонн с целью восстановления их герметичности. Устройство включает фрезерующий механизм, к которому соосно и жестко присоединен центрирующий механизм. В процессе работы и транспортировки устройство присоединено к концу бурильной колонны и размещено внутри обсадной колонны. Фрезерующий механизм представляет собой цилиндрический корпус с центральным осевым каналом, в котором имеется внутренний кольцевой выступ. В боковой стенке корпуса выполнены сквозные продольные окна, в которых установлены кулачки с твердосплавными режущими лезвиями. К нижнему концу корпуса жестко присоединен породоразрушающий инструмент. Основной поршень и толкатель связаны между собой и размещены в центральном осевом канале корпуса с возможностью осевого возвратно-поступательного перемещения. Толкатель выполнен в форме усеченного конуса, большее из оснований которого обращено в сторону основного поршня. В центральном осевом канале толкателя имеется внутренний кольцевой выступ, на уровне которого в толкателе выполнены радиальные каналы, гидравлически связанные с его центральным осевым каналом. В центральных осевых каналах корпуса и толкателя установлена возвратная пружина, взаимодействующая своими концами с торцевым фрезером и с толкателем. Снаружи возвратной пружины размещена регулировочная шайба с возможностью взаимодействия с меньшим из оснований толкателя. Снаружи патрубка в направлении от переводника к корпусу соосно и последовательно размещены гидроприводной узел, упорный подшипник, не менее двух раздвижных секций и упорный подшипник, а в днище стакана выполнен центральный осевой канал для размещения в нем втулки. Раздвижные секции включают катушки, серьги, лыжи и ролики. Повышается надежность и эффективность работы устройства. 9 ил.

Устройство для вырезания внутри смятой обсадной колонны вогнутых участков стенки, включающее цилиндрический корпус с центральным осевым каналом и со сквозными продольными окнами, равномерно размещенными по окружности его боковой стенки, соосно размещенные в центральном осевом канале корпуса с возможностью возвратно-поступательного осевого перемещения и жестко связанные между собой основной поршень с центральным осевым каналом и толкатель в форме усеченного конуса, обращенного своим большим основанием в сторону основного поршня с центральным осевым каналом, в котором выполнен внутренний кольцевой выступ, и со шлицевыми пазами, равномерно размещенными на его наружной боковой поверхности, кулачки с режущими лезвиями, установленные в продольных окнах корпуса с возможностью радиального перемещения и взаимодействия со шлицевыми пазами толкателя, регулировочную шайбу, возвратную пружину, переводник для присоединения к бурильной колонне, а также связанный с нижним концом корпуса породоразрушающий инструмент, в теле которого выполнены гидравлически связанные между собой осевой канал с внутренней кольцевой расточкой и сквозные промывочные каналы, отличающееся тем, что оно снабжено раздвижными секциями с катушками, серьгами, лыжами и роликами, патрубком, упорными подшипниками и гидроприводным узлом с дополнительным поршнем, нажимной пружиной, стаканом с днищем и втулкой с буртиком, при этом буртик выполнен на конце втулки, а в качестве породоразрушающего инструмента используется торцевой фрезер, причем патрубок соосно присоединен к переводнику и к корпусу, а снаружи патрубка в направлении от переводника к корпусу соосно и последовательно размещены гидроприводной узел, упорный подшипник, не менее двух раздвижных секций и упорный подшипник, а в днище стакана выполнен центральный осевой канал для размещения в нем втулки, причем внутренний кольцевой выступ в центральном осевом канале толкателя выполнен со стороны, обращенной к основному поршню, при этом в центральных осевых каналах корпуса и толкателя, а также во внутренней кольцевой расточке осевого канала в торцевом фрезере размещена возвратная пружина, концы которой взаимодействуют с внутренней поверхностью торцевого фрезера и с внутренним кольцевым выступом толкателя, а регулировочная шайба установлена снаружи возвратной пружины во внутренней кольцевой расточке осевого канала в торцевом фрезере с возможностью взаимодействия с меньшим из оснований толкателя, причем в толкателе выполнены радиальные каналы, равномерно размещенные по окружности и гидравлически связывающие центральные осевые каналы корпуса и толкателя, при этом радиальные каналы расположены на уровне внутреннего кольцевого выступа в центральном осевом канале толкателя, а ось каждого радиального канала располагается в плоскости осевой симметрии соответствующего шлицевого паза в толкателе, причем дополнительный поршень соосно установлен на конце втулки, противоположном месту размещения буртика, при этом стакан присоединен к переводнику, а в кольцевом пространстве между стаканом и втулкой размещены дополнительный поршень и нажимная пружина, концы которой взаимодействуют с днищем стакана и с дополнительным поршнем, причем втулка с буртиком и дополнительный поршень установлены снаружи патрубка с возможностью осевого возвратно-поступательного перемещения относительно него, а раздвижные секции - с возможностью осевого возвратно-поступательного перемещения и вращения относительно него, при этом в патрубке выполнены радиальные отверстия, гидравлически связывающие его внутреннюю полость с надпоршневой полостью, образованной внутренней боковой поверхностью стакана, наружной боковой поверхностью патрубка, а также торцевыми поверхностями переводника и дополнительного поршня, причем каждая раздвижная секция состоит из двух катушек, между которыми равномерно по окружности размещены лыжи, при этом на одном фланце катушки выполнены наружные проушины для шарнирного присоединения серег, а на другом фланце - равномерно размещенные по окружности осевые отверстия для установки в них крепежных элементов, причем противоположные концы каждой лыжи посредством серег шарнирно присоединены к соответствующим наружным проушинам на фланцах катушек, при этом катушки смежных раздвижных секций соединены между собой при помощи крепежных элементов, которые размещены в осевых отверстиях во фланцах катушек, а раздвижные секции установлены снаружи патрубка с равномерным осевым поворотом относительно друг друга, причем лыжа в поперечном сечении имеет прямоугольную форму, а на обеих боковых сторонах лыжи симметрично и равномерно по ее длине размещены установленные на осях с возможностью вращения ролики, боковая наружная поверхность которых имеет форму шарового слоя, при этом в рабочем положении устройства ролики имеют возможность взаимодействия с внутренней поверхностью стенки обсадной колонны.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБСАДНОЙ ТРУБЫ | 1995 |

|

RU2099507C1 |

| Устройство для вырезания участка колонны труб в скважине | 1986 |

|

SU1481375A1 |

| SU 1150343 A1, 15.04.1985 | |||

| Устройство для вырезания участка обсадной колонны | 2021 |

|

RU2760545C1 |

| СКВАЖИННЫЙ ТРУБОРЕЗ ВНУТРИТРУБНЫЙ | 2012 |

|

RU2516403C1 |

| Электрический выключатель | 1937 |

|

SU56931A1 |

| CN 207245658 U, 17.04.2018. | |||

Авторы

Даты

2023-12-21—Публикация

2023-06-27—Подача