Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при строительстве и капитальном ремонте вертикальных и наклонно направленных скважин.

Вырезание заданного участка обсадной колонны при помощи раздвижного расширителя может быть осуществлено путем плавного осевого перемещения бурильной колонны по стволу скважины в направлении «сверху-вниз» или «снизу-вверх». В настоящее время, в большинстве случаев, используют метод «сверху-вниз», который гораздо проще как с точки зрения технического оснащения, так и технологического исполнения. В процессе вырезания заданного участка обсадной колонны методом «сверху-вниз», вращаемая ротором бурильная колонна с присоединенным к ее нижнему концу раздвижным расширителем с помощью талевой системы буровой установки перемещается в направлении к забою скважины. Нижняя часть бурильной колонны находится в сжатом состоянии, из-за чего возникают сложности с поддержанием стабильных величин осевой нагрузки на резцы раздвижного расширителя и частоты его вращения. А именно от них, в первую очередь, зависит эффективность процесса вырезания участка обсадной колонны. Даже в вертикальных скважинах добиться относительной стабильности осевой нагрузки на резцы раздвижного расширителя и частоты его вращения не так просто. А в наклонно направленных скважинах указанная проблема усугубляется тем, что нижняя часть вращающейся бурильной колонны не только находится в сжатом состоянии, но и практически лежит на стенке обсадной колонны.

Эффективность процесса вырезания участка обсадной колонны методом «снизу-вверх» значительно выше, но требует дополнительного размещения на устье специальных приспособлений, обеспечивающих возможность плавного и равномерного перемещения бурильной колонны с раздвижным расширителем в направлении от забоя к устью. С помощью талевой системы буровой установки достичь указанного не представляется возможным. В практических условиях метод «снизу-вверх» получил довольно ограниченное распространение и применяется, в частности, на морских нефтегазовых скважинах, где его используют для отрезания зацементированных обсадных колонн с целью их последующего извлечения на поверхность.

В процессе вырезания участка обсадной колонны осевую нагрузку на резцы раздвижного расширителя и частоту его вращения стараются подобрать таким образом, чтобы частицы образующейся стружки имели оптимальные размеры, при которых не происходит образования намагниченных металлических сгустков и частицы эффективно выносятся восходящим потоком промывочной жидкости на поверхность. Образование крупных частиц металлической стружки, а тем более спиральных «хвостов» чревато вероятностью возникновения аварийной ситуации, к примеру, прихвата раздвижного расширителя в стволе скважины. Поэтому, с целью предупреждения осложнений, связанных с накоплением стружки в стволе скважины, рекомендуется периодически прерывать процесс вырезания участка обсадной колонны и прокачивать порции промывочной жидкости с повышенной вязкостью.

В процессе вырезания стенки обсадной колонны также происходит активное налипание металлической стружки на стенки как уже вырезанного участка, так и расположенной под ним обсадной колонны. В наклонно направленной скважине указанный процесс в значительной степени усиливается. Металлическая стружка интенсивно накапливается на стенке обсадной колонны, постепенно уплотняется и может полностью перекрыть ее проходное сечение. Для разрушения и удаления такой пробки требуются значительные затраты времени и технических средств.

Поэтому использование в процессе вырезания участка обсадной колонны узлов или приспособлений, предотвращающих вероятность образования пробки в стволе скважины, является актуальным и востребованным мероприятием.

Известен раздвижной гидравлический фрезер типа 35Ф (изготовитель - АО «Сиб Трейд Сервис»), который предназначен для вырезания участка обсадной колонны методом «сверху-вниз» [1]. Известный раздвижной фрезер состоит из полого цилиндрического корпуса с равномерно размещенными по окружности сквозными осевыми пазами, в которых шарнирно установлены режущие лопасти. Внутри корпуса, с возможностью осевого перемещения относительно него, размещены подпружиненный поршень и жестко связанный с ним фигурный толкатель, который может взаимодействовать с режущими лопастями. В поршне и фигурном толкателе выполнены центральные осевые каналы. Внутри корпуса, с помощью радиально установленных распорок, соосно закреплен стержень, который может частично перекрывать сечение осевого канала в поршне. Перевод режущих лопастей из транспортного положения в рабочее обеспечивается за счет перепада давления, действующего на поршень при циркуляции промывочной жидкости. Стержень, частично перекрывающий проходное сечение канала в поршне, увеличивает тем самым величину перепада давления на нем, что способствует переходу режущих лопастей из транспортного положения в рабочее. При полном раскрытии режущих лопастей стержень выходит из канала в поршне, при этом расход прокачиваемой промывочной жидкости возрастает, что является сигналом завершения этапа прорезания стенки обсадной колонны.

К недостаткам конструкции известного раздвижного фрезера типа 35Ф, в первую очередь, следует отнести отсутствие возможности принудительного возврата режущих лопастей из рабочего положения в транспортное, что снижает надежность его работы. Кроме того, в процессе эксплуатации известного фрезера сложно поддерживать стабильность величин частоты вращения и осевой нагрузки на режущие лопасти, что является характерной особенностью всех раздвижных фрезеров, вырезающих участок обсадной колонны методом «сверху-вниз».

Известно устройство для вырезания технологического участка в колонне труб скважины [2], также предназначенное для вырезания обсадной колонны методом «сверху-вниз». Указанное устройство включает составной цилиндрический корпус, выполненный с центральным осевым каналом и с радиально расположенными продольными пазами. Последние могут быть выполнены в форме прямоугольной или равнобедренной трапеции. В пазах корпуса шарнирно установлены выдвижные резцы. В центральном осевом канале корпуса соосно размещены связанные друг с другом полый поршень, шайба-винт и шток с двумя наружными кольцевыми выступами различных диаметров. Шток и шайба-винт подпружинены относительно корпуса. На поршне, после организации циркуляции промывочной жидкости, из-за разницы проходных сечений создается перепад давления. За счет указанного перепада давления поршень, шайба-винт и шток перемещаются в осевом направлении относительно корпуса, сжимая при этом пружины. В процессе данного осевого перемещении наружные кольцевые выступы штока последовательно взаимодействуют с выдвижными резцами. Первый кольцевой выступ переводит выдвижные резцы из транспортного положения в рабочее, а второй - фиксирует их в рабочем положении. В случае прекращения циркуляции промывочной жидкости, сжатые пружины возвращают поршень, шайбу-винт и шток в исходное положение, за счет чего выдвижные резцы переходят из рабочего положения в транспортное.

К сожалению, конструктивные особенности известного устройства не обеспечивают возможность эффективного охлаждения и очистки выдвижных резцов в процессе работы, а также создают предпосылки для накопления металлической стружки и частиц цементного камня в кольцевом пространстве между корпусом и штоком, что может привести к заклиниванию выдвижных резцов и созданию аварийной ситуации. Кроме того, существует определенная сложность в поддержании стабильных величин частоты вращения и осевой нагрузки на выдвижные резцы, что существенно снижает производительность и надежность работы известного устройства.

Наиболее близким по совокупности существенных признаков к предложенному устройству для вырезания участка обсадной колонны следует считать раздвижной гидравлический расширитель [3], предназначенный для работы методом «снизу-вверх», который может быть предложен в качестве прототипа. Известный раздвижной гидравлический расширитель состоит из полого цилиндрического корпуса с присоединительными резьбами на концах, а также с центральным осевым каналом, в котором установлены жестко связанные между собой и имеющие общий дросселирующий канал поршень и толкатель с наружными кулачками. В корпусе также выполнен внутренний кольцевой выступ. Поршень подпружинен относительно корпуса, при этом каждая пружина взаимодействует одним торцом с поршнем, а другим торцом - с внутренним кольцевым выступом. В поршне выполнены кольцевые наружная проточка и внутренняя расточка, которая имеет коническую и цилиндрическую части. Упомянутые кольцевые наружная проточка и внутренняя расточка гидравлически связаны между собой посредством сквозных радиальных каналов. Со стороны, противоположной по отношению к толкателю, к поршню соосно присоединен шток с наружным буртиком. Снаружи на штоке размещен кольцевой запорный элемент, установленный с возможностью ограниченного осевого перемещения относительно поршня и перекрытия его кольцевой внутренней расточки в рабочем положении расширителя. В корпусе, равномерно по его окружности, выполнены сквозные продольные пазы, в которых шарнирно (на осях) подвешены режущие лопасти, оснащенные резцами. Кулачки толкателя посредством серег шарнирно связаны с режущими лопастями. Центральный осевой канал в корпусе разделен заглушкой на верхнюю и нижнюю части, которые гидравлически связаны между собой посредством периферийных осевых каналов, выполненных в корпусе. Поршень установлен в верхней части центрального осевого канала таким образом, что его кольцевая наружная проточка гидравлически связана с периферийными осевыми каналами в транспортном положении расширителя и изолирована - в рабочем положении последнего.

К недостаткам известного раздвижного гидравлического расширителя следует отнести отсутствие эффективной промывки резцов с целью их охлаждения и очистки в процессе резания стенки обсадной колонны, что негативно отражается на показателях его надежности и производительности. Кроме того, отсутствует возможность улавливания частиц образующейся металлической стружки, а также их последующего извлечения из ствола скважины на поверхность вместе с раздвижным расширителем.

Задачей предложенного изобретения является получение технического результата, выражающегося в повышении производительности и безопасности работ, связанных с вырезанием участка обсадной колонны, и в предотвращении возможности возникновения аварийной ситуации из-за попадания и накопления значительного объема частиц металлической стружки в стволе скважины.

Задача решается и технический результат достигается тем, что устройство для вырезания участка обсадной колонны, включающее полый цилиндрический корпус с присоединительными резьбами на концах, с гидравлически связанными между собой глухим центральным и периферийными осевыми каналами, последние из которых концентрично и равномерно расположены относительно глухого центрального осевого канала, подпружиненный относительно корпуса и установленный в глухом центральном осевом канале поршень, выполненный с внутренней кольцевой расточкой, имеющей коническую и цилиндрическую части, с основной наружной кольцевой проточкой, размещенной на уровне цилиндрической части внутренней кольцевой расточки, и со сквозными радиальными каналами, гидравлически связывающими внутреннюю кольцевую расточку с основной наружной кольцевой проточкой, которая, в свою очередь, гидравлически связана с периферийными осевыми каналами в транспортном положении устройства и изолирована от них - в его рабочем положении, соосно и жестко присоединенный к поршню толкатель с наружными кулачками, связанными посредством серег с режущими лопастями, шарнирно подвешенными в сквозных продольных пазах, которые размещены равномерно по окружности корпуса и симметрично относительно периферийных осевых каналов, уплотнительную манжету, установленную на боковой наружной поверхности поршня, шток с наружным буртиком, соосно размещенный во внутренней кольцевой расточке в поршне со стороны, противоположной по отношению к толкателю, и кольцевой запорный элемент, установленный снаружи штока с возможностью ограниченного осевого перемещения относительно поршня и перекрытия конической части внутренней кольцевой расточки в поршне в рабочем положении устройства, снабжено стружколовителями со штангами, кронштейнами, фигурными ребрами и магнитными вставками, направляющей головкой, одинарными и сдвоенной шарнирными муфтами, причем корпус, стружколовители и направляющая головка последовательно размещены в осевом направлении от поверхности к забою скважины, при этом стружколовители и направляющая головка связаны между собой при помощи одинарных шарнирных муфт, а верхний стружколовитель присоединен к корпусу посредством сдвоенной шарнирной муфты, причем каждый стружколовитель выполнен в виде штанги с присоединительными резьбами на концах, на наружной поверхности которой, в несколько ярусов по ее длине, равномерно размещены кронштейны, при этом в каждом ярусе установлено одинаковое количество кронштейнов, но не менее двух, которые равномерно размещены по окружности в плоскости, перпендикулярной оси штанги, а снаружи штанги посредством кронштейнов концентрично установлены фигурные ребра, выполненные в форме цилиндрических спиралей с одинаковым направлением и шагом навивки, причем количество фигурных ребер совпадает с количеством кронштейнов, установленных в ярусе, при этом фигурное ребро в каждом ярусе присоединено к одному кронштейну, а свободные концы фигурного ребра закреплены на противоположных концах штанги, причем кронштейны, установленные на штанге в смежных ярусах, повернуты относительно друг друга на угол β=(360°:2n), где: n - число кронштейнов в ярусе, при этом в кронштейнах выполнены сквозные каналы для установки в них магнитных вставок, причем в поршне, на уровне конической части внутренней кольцевой расточки, выполнены дополнительная наружная кольцевая проточка и сквозные радиальные окна, гидравлически связывающие между собой внутреннюю кольцевую расточку с дополнительной наружной кольцевой проточкой, на боковой наружной поверхности поршня - осевые канавки, гидравлически связывающие между собой основную и дополнительную наружные кольцевые проточки, а в стенке корпуса между сквозными продольными пазами - промывочные каналы, каждый из которых гидравлически связан с периферийным осевым каналом, расположенным от него на кратчайшем расстоянии.

Предлагаемое устройство для вырезания участка обсадной колонны состоит из раздвижного гидравлического расширителя и шарнирно связанного с ним узла улавливания металлической стружки.

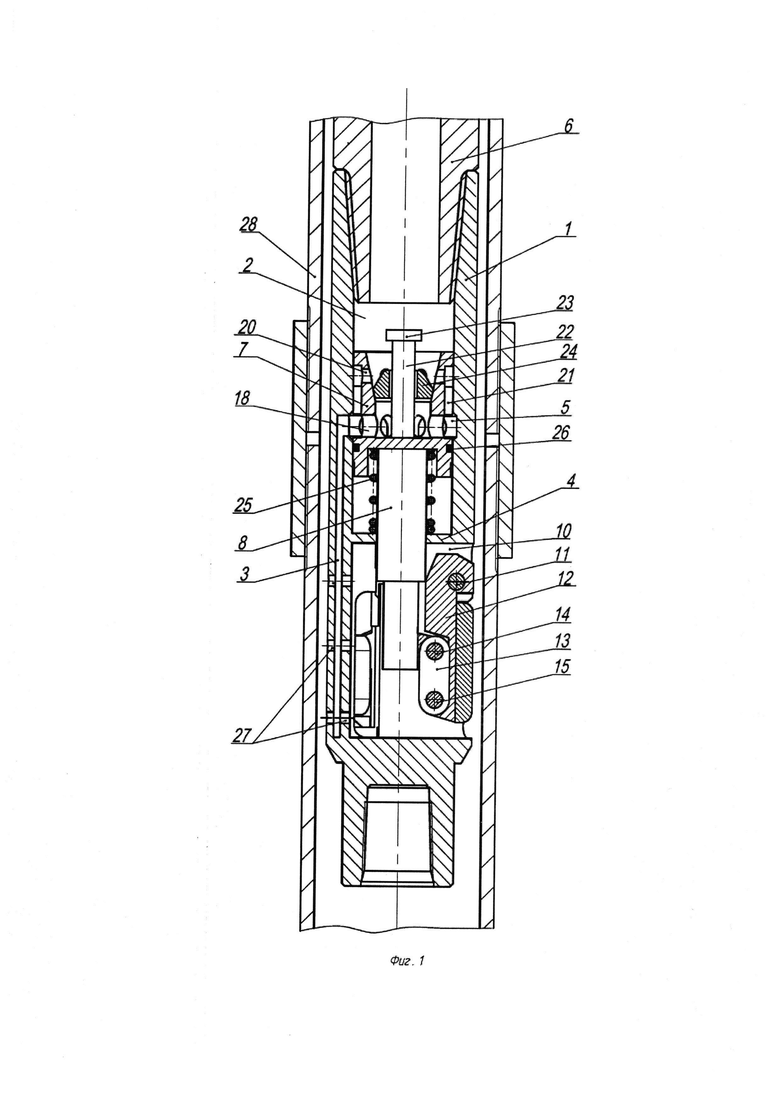

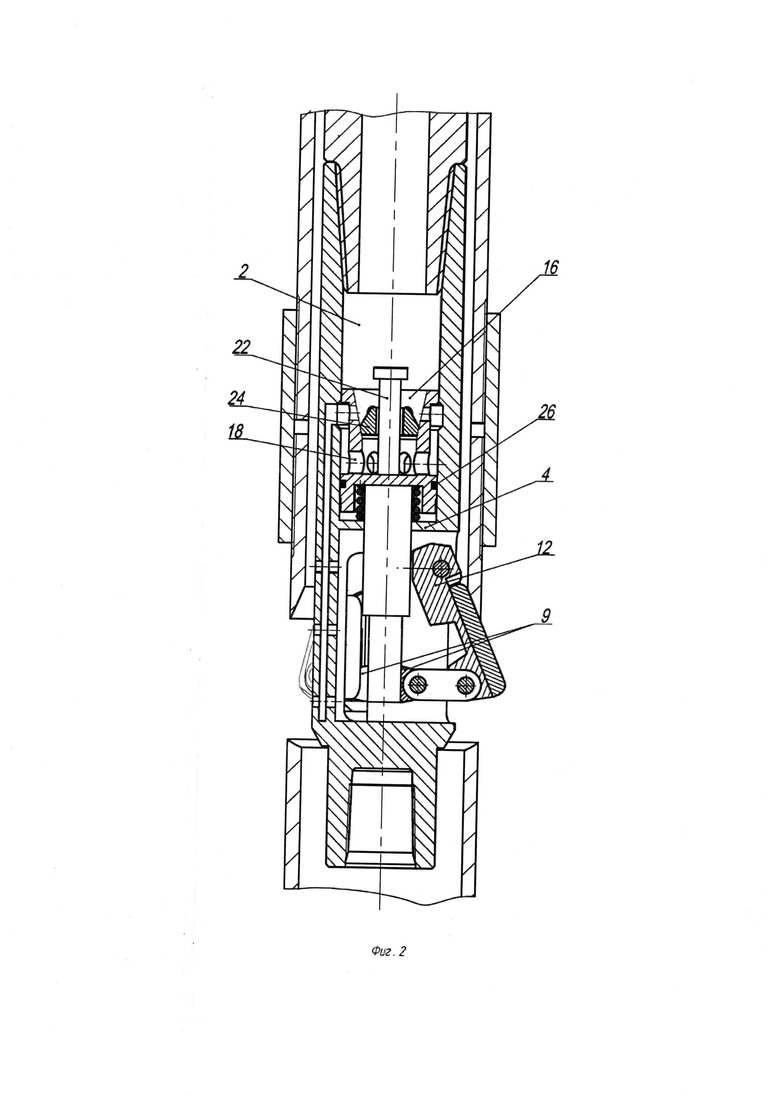

Конструкция предложенного устройства для вырезания участка обсадной колонны поясняется чертежами, где: на фиг. 1 приведен общий вид раздвижного гидравлического расширителя в транспортном положении; на фиг. 2 - общий вид раздвижного гидравлического расширителя в рабочем положении; на фиг. 3 - общий вид поршня; на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 3; на фиг. 6 - объемная модель поршня; на фиг. 7 - общий вид устройства.

Раздвижной гидравлический расширитель включает полый цилиндрический корпус 1 с присоединительными резьбами на концах, в котором выполнены глухой центральный 2 и периферийные 3 осевые каналы. Периферийные осевые каналы 3 размещены концентрично по отношению к глухому центральному осевому каналу 2 и расположены в корпусе 1 равномерно по окружности. Кроме того, в корпусе 1 выполнены внутренние кольцевые выступ 4 и расточка 5. Посредством внутренней кольцевой расточки 5 периферийные 3 и глухой центральный 2 осевые каналы гидравлически связаны между собой. К корпусу 1, посредством внутренней резьбы, выполненной в глухом центральном осевом канале 2, присоединен ниппель нижней трубы 6 бурильной колонны.

В глухом центральном осевом канале 2, с возможностью возвратно-поступательного перемещения относительно корпуса 1, установлены поршень 7 и толкатель 8 с наружными кулачками 9.

В корпусе 1, ниже места расположения в нем внутреннего кольцевого выступа 4, выполнены сквозные продольные пазы 10. Последние расположены равномерно по окружности корпуса 1 и размещены симметрично по отношению к периферийным осевым каналам 3. Сквозные продольные пазы 10 гидравлически связаны с глухим центральным осевым каналом 2. В сквозных продольных пазах 10 на осях 11 шарнирно подвешены режущие лопасти 12, которые оснащены резцами, изготовленными из высококачественного твердого сплава. Кулачки 9 шарнирно связаны с серьгами 13 посредством осей 14, а серьги 13 - с режущими лопастями 12 посредством осей 15. При этом режущие лопасти 12 являются сменными рабочими органами, периодически заменяемыми по мере износа резцов.

Надежность перехода режущих лопастей 12 из транспортного положения в рабочее и наоборот обеспечивается при условии, что кратчайшее расстояние от продольной оси корпуса 1 до оси 15, связывающей серьгу 13 с режущей лопастью 12, превышает кратчайшее расстояние от продольной оси корпуса 1 до оси 14, связывающей кулачок 9 с серьгой 13.

Площадь проходного сечения глухого центрального осевого канала 2, между местом выполнения в нем внутренней присоединительной резьбы и местом размещения поршня 7 в транспортном положении раздвижного расширителя, составляет S1.

В поршне 7 выполнены внутренняя кольцевая расточка 16, имеющая коническую и цилиндрическую части, и основная наружная кольцевая проточка 17. Последняя размещена на уровне цилиндрической части внутренней кольцевой расточки 16 и гидравлически связана с ней сквозными радиальными каналами 18, равномерно размещенными по окружности поршня 7.

Основная наружная кольцевая проточка 17 в поршне 7 имеет возможность гидравлической связи с периферийными осевыми каналами 3 в транспортном положении раздвижного расширителя и изолирована от них - в его рабочем положении.

Кроме основной наружной кольцевой проточки 17, в поршне 7 выполнена дополнительная наружная кольцевая проточка 19, которая размещена на уровне конической части внутренней кольцевой расточки 16. Дополнительная наружная кольцевая проточка 19 гидравлически связана с внутренней кольцевой расточкой 16 посредством сквозных радиальных окон 20, равномерно размещенных по окружности поршня 7. Суммарная площадь проходного сечения радиальных окон 20 составляет S2.

На наружной боковой поверхности поршня 7 выполнены осевые канавки 21, равномерно размещенные по окружности между основной 17 и дополнительной 19 наружными кольцевыми проточками. Последние, посредством указанных осевых канавок 21, гидравлически связаны между собой. Суммарная площадь проходного сечения осевых канавок 21 на поршне 7 составляет S3.

Поршень 7 и толкатель 8 жестко связаны друг с другом. Во внутренней кольцевой расточке 16 поршня 7, со стороны, противоположной по отношению к толкателю 8, соосно закреплен шток 22. На свободном конце штока 22 выполнен наружный буртик 23, а снаружи штока 22 установлен кольцевой запорный элемент 24. Он имеет возможность ограниченного осевого перемещения относительно поршня 7, а также перекрытия конической части внутренней кольцевой расточки 16 в поршне 7 в рабочем положении раздвижного расширителя. Наружный буртик 23 не позволяет кольцевому запорному элементу 24 соскочить со штока 22.

Поршень 7 подпружинен относительно корпуса 1 посредством, к примеру, цилиндрической пружины сжатия 25. Верхний и нижний торцы указанной пружины 25 взаимодействуют соответственно с поршнем 7 и с внутренним кольцевым выступом 4 в корпусе 1.

На наружной боковой поверхности поршня 7, ниже места выполнения в нем радиальных каналов 18, размещена уплотнительная манжета 26.

В стенке корпуса 1, между сквозными продольными пазами 10, выполнены промывочные каналы 27. Каждый промывочный канал 27 гидравлически связан с периферийным осевым каналом 3, расположенным на кратчайшем расстоянии от него. Суммарная площадь проходного сечения промывочных каналов 27 в стенке корпуса 1 составляет S4.

При разработке конструкции раздвижного гидравлического расширителя в обязательном порядке должно выполняться соотношение: S4 ≥ S1 > S2 > S3, где:

S1 - площадь проходного сечения глухого центрального осевого канала 2 между местом выполнения в нем внутренней присоединительной резьбы и местом размещения поршня 7 в транспортном положении раздвижного расширителя;

S2 - суммарная площадь проходного сечения радиальных окон 20 в поршне 7;

S3 - суммарная площадь проходного сечения осевых канавок 21 на поршне 7;

S4 - суммарная площадь проходного сечения промывочных каналов 27 в стенке корпуса 1.

Узел улавливания металлической стружки, образующейся при вырезании участка обсадной колонны 28, представляет собой подвижную в радиальном направлении сборку, состоящую из нескольких, последовательно установленных в осевом направлении от поверхности к забою скважины, стружколовителей 29 и направляющей головки 30, которые посредством одинарных шарнирных муфт 31 соединены между собой. При этом верхний стружколовитель 29, который размещен в упомянутой сборке на максимальном расстоянии от направляющей головки 30, связан с нижним концом корпуса 1 при помощи сдвоенной шарнирной муфты 32. Указанный вариант размещения в указанной сборке одинарных 31 и сдвоенной 32 шарнирных муфт (выполненных в соответствие с требованиями ГОСТ 5147-97) позволяет обеспечить ее достаточную подвижность в радиальном направлении и возможность контакта наружной боковой поверхности стружколовителей 29 со стенками обсадной колонны 28 и/или открытого ствола в пределах вырезаемого участка.

Конструктивно каждый стружколовитель 29 выполнен в виде штанги 33, на концах которой имеются присоединительные резьбы для установки шарнирных муфт 31 или 32. На наружной поверхности штанги 33, в несколько ярусов по ее длине, равномерно закреплены кронштейны 34. В каждом ярусе установлено одинаковое количество (но не менее двух) кронштейнов 34, которые равномерно расположены по окружности в плоскости, перпендикулярной оси штанги 33.

Снаружи штанги 33 на кронштейнах 34 концентрично установлены фигурные ребра 35, которые выполнены в форме цилиндрических спиралей, имеющих одинаковые направление и шаг навивки.

Предпочтительным является вариант, при котором направление спиральной навивки фигурных ребер 35 совпадает с направлением вращения раздвижного гидравлического расширителя, поскольку в указанном случае улучшаются условия принудительного отвода металлической стружки из-под резцов в зоне вырезания стенки обсадной колонны 28.

Количество фигурных ребер 35 соответствует количеству кронштейнов 34, размещенных в ярусе. Каждое фигурное ребро 35 присоединено в каждом ярусе к одному из кронштейнов 34, а свободные концы фигурного ребра 35 закреплены на противоположных концах штанги 33.

Кронштейны 34, установленные в смежных ярусах, повернуты относительно друг друга на угол β=(360°:2n), где: n - количество кронштейнов 34 в ярусе.

С целью упрощения процесса изготовления стружколовителя 29, его детали могут быть изготовлены, к примеру, из сортового металлопроката: фигурные ребра 35 и кронштейны 34 - из полосы прямоугольного поперечного сечения, а штанга 33 - из квадрата, шестигранника и т.д.

В кронштейнах 34 выполнены сквозные каналы, оси которых совпадают с направлением меньшей оси симметрии прямоугольного поперечного сечения полосы. В каждом сквозном канале закреплена магнитная вставка 36, которая представляет собой постоянный магнит подходящих размеров и формы.

Одним из предпочтительных вариантов является использование мощных неодимовых магнитов в форме диска с высотой, соответствующей толщине ранее упомянутой полосы, из которой изготовлены кронштейны 34. В данном варианте реализуется возможность эффективного притягивания металлической стружки к обеим сторонам кронштейна 34.

При выборе магнитных вставок 36 необходимо учитывать соответствие их рабочего температурного диапазона применительно к температурным условиям скважины. К примеру, указанные неодимовые магниты марки SN (Super High) могут применяться при температурах до 150°С, марки UN (Ultra High) - до 180°С, марки EN (Extra High) - до 200°С.

Направляющая головка 30 предназначена для облегчения прохождения стружколовителей 29 при их спуске в ствол скважины. Направляющая головка 30 имеет конусообразную форму и выполнена с присоединительной резьбой для установки шарнирной муфты 31.

Объем металла, который подлежит удалению в процессе вырезания участка обсадной колонны 28, зависит от протяженности последнего, толщины стенки обсадных труб, количества муфтовых соединений и т.д. При этом необходимо учитывать, что объем металлической стружки, которая образуется в процессе вырезания указанного участка обсадной колонны 28, многократно превышает физический объем удаляемого металла. При вырезании стенки обсадной колонны 28 объем металлической стружки определяется, главным образом, размерами ее частиц (преимущественно, толщиной и длиной). Размеры частиц стружки зависят, в свою очередь, от физико-механических свойств стали обсадных труб, параметров режима резания, геометрических параметров используемых резцов и др.

В процессе вырезания стенки обсадной колонны 28 объем металлической стружки, притягиваемой к магнитным вставкам 36, возрастает. При этом стружка постепенно заполняет пространство между наружной поверхностью штанги 33 и внутренней поверхностью фигурных ребер 35. Поэтому требуемое количество стружколовителей 29 следует определять в зависимости от объема металлической стружки, которая предположительно может образоваться в процессе вырезания выбранного участка обсадной колонны 28. В отдельных случаях, например, при незначительной протяженности участка обсадной колонны 28, который подлежит вырезанию, потребность в нескольких стружколовителях 29 отсутствует и вполне достаточным окажется вариант установки только одного стружколовителя 29.

Предложенное устройство для вырезания участка обсадной колонны 28 работает следующим образом. Указанное устройство присоединяют к нижней трубе 6 бурильной колонны, а затем, при помощи талевой системы буровой установки, спускают в ствол скважины на расчетную глубину. В состав нижней части бурильной колонны могут быть включены корпусные (т.е. имеющие постоянный наружный диаметр) и/или раздвижные центраторы, которые устанавливают выше устройства для вырезания участка обсадной колонны 28.

Промывочная жидкость, в процессе спуска бурильной колонны в ствол скважины, поступает во внутреннюю полость корпуса 1 через промывочные 27, периферийные осевые 3 и радиальные 18 каналы. Далее промывочная жидкость приподнимает кольцевой запорный элемент 24, размещенный снаружи штока 22, и через внутреннюю кольцевую расточку 16 в поршне 7 попадает в глухой центральный осевой канал 2, а из него - во внутреннюю полость бурильной колонны. После размещения указанного устройства на заданной глубине в стволе скважины спуск бурильной колонны прекращают. Кольцевой запорный элемент 24, после выравнивания величин трубного и затрубного давлений, перемещается по штоку 22 в осевом направлении относительно поршня 7 и перекрывает проходное сечение в конической части внутренней кольцевой расточки 16.

Далее организуют вращение бурильной колонны и прямую циркуляцию промывочной жидкости через нее. Кольцевой запорный элемент 24 перекрывает проходное сечение в конической части внутренней кольцевой расточки 16, поэтому циркуляция промывочной жидкости во внутренней полости корпуса 1 осуществляется путем ее последовательного прохождения через радиальные окна 20, осевые канавки 21, периферийные осевые 3 и промывочные 27 каналы. При прохождении через радиальные окна 20 и осевые канавки 21 поток промывочной жидкости дросселируется, в результате чего над поршнем 7 создается избыточное давление. Поршень 7 вместе с толкателем 8, сжимая цилиндрическую пружину 25, начинает перемещаться в осевом направлении относительно корпуса 1. Осевое перемещение толкателя 8 с кулачками 9 через серьги 13 передается на режущие лопасти 12. Последние поворачиваются вокруг осей 11, на которых они подвешены, и частично (до момента упора режущих лопастей 12 в стенку обсадной колонны 28) переходят из транспортного положения в рабочее. В процессе контакта резцов, установленных на режущих лопастях 12, с обсадной колонной 28 осуществляется сквозное прорезание ее стенки.

Режущие лопасти 12, на завершающем этапе осевого перемещения поршня 7 с толкателем 8 относительно корпуса 1, полностью переходят из транспортного положения в рабочее. При этом поток промывочной жидкости, поступающей из бурильной колонны в глухой центральный осевой канал 2, через радиальные окна 20 направляется непосредственно в периферийные осевые каналы 3, а из них - в промывочные каналы 27. В указанном случае величина избыточного давления во внутренней полости бурильной колонны скачкообразно уменьшается, что служит для обслуживающего персонала сигналом об окончательном переходе режущих лопастей 12 из транспортного положения в рабочее.

После этого следует организовать равномерное перемещение бурильной колонны по стволу скважины в направлении «снизу-вверх». Силы, возникающие в результате взаимодействия режущих лопастей 12 со стенкой обсадной колонны 28, будут надежно удерживать толкатель 8 и поршень 7 в самом нижнем положении относительно корпуса 1.

В процессе вырезания участка обсадной колонны образуется значительный объем металлической стружки и шлама (преимущественно частицами цементного камня). Струи промывочной жидкости, под напором вытекающие из промывочных каналов 27, обеспечивают не только эффективное охлаждение и очищение резцов от налипающих частиц металлической стружки и шлама, но также способствуют выносу последних на поверхность.

Однако потоком циркулирующей промывочной жидкости из ствола скважины на поверхность выносится, в большинстве случаев, лишь некоторое количество частиц металлической стружки и шлама. При этом основная часть образовавшейся стружки и шлама оседает либо на цементный мост, установленный в стволе перед началом работ по вырезанию участка обсадной колонны 28, либо прямо на забой скважины.

В стволе скважины, в интервале размещения раздвижного расширителя и стружколовителей 29, при вращении последних образуется область повышенной турбулентности промывочной жидкости. Попавшие в область турбулентности частицы металлической стружки хаотично перемещаются в промывочной жидкости и, в случае приближения к магнитным вставкам 36, накрепко притягиваются к ним.

Кроме того, фигурные ребра 35, в процессе вращения стружколовителей 29, взаимодействуют со стенками обсадной колонны 28 и уже вырезанного участка, эффективно сдирая с них налипшую металлическую стружку. В результате этого сдирания существенно снижается вероятность скопления металлической стружки в том или ином месте ствола скважины и, как следствие, риск образования пробки.

Когда процесс вырезания участка обсадной колонны 28 завершится, следует прекратить вращение бурильной колонны, а затем незначительно (на 0,3-0,5 м) опустить ее вниз. Указанная операция позволяет полностью исключить контакт режущих лопастей 12 со стенкой обсадной колонны 28. Затем следует прекратить циркуляцию промывочной жидкости.

Избыточное давление внутри бурильной колонны, в случае прекращения циркуляции промывочной жидкости, начнет снижаться, в результате чего поршень 7 с толкателем 8 под действием сжатой пружины 25 возвратятся в первоначальное положение, а режущие лопасти 12 плавно перейдут из рабочего положения в транспортное.

Далее, с помощью талевой системы буровой установки, приступают к извлечению бурильной колонны вместе с раздвижным расширителем и узлом улавливания металлической стружки на поверхность.

Использование предложенного изобретения позволяет не только повысить производительность и качество работ, связанных с вырезанием участка обсадной колонны, но и снизить риск возникновения аварийной ситуации в стволе скважины.

Источники информации:

1. Раздвижной гидравлический фрезер типа 35Ф (изготовитель - АО «Сиб Трейд Сервис» [Электронный ресурс: http://en.sts-samara.ru/catalogue-milling-tools-freza-35f.html].

2. Патент РФ на изобретение №2701000, опубл. 24.09.2019.

3. Патент РФ на изобретение №2513923, опубл. 10.11.2013.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компоновка вырезающего инструмента для фрезерования участка обсадной колонны методом "снизу-вверх" в горизонтальных скважинах | 2022 |

|

RU2795754C1 |

| Устройство для вырезания в смятой обсадной колонне вогнутых участков стенки | 2023 |

|

RU2810117C1 |

| Устройство для выправления смятой обсадной колонны | 2023 |

|

RU2810118C1 |

| Устройство для создания гравийного скважинного фильтра в процессе гидравлического разрыва продуктивного пласта | 2023 |

|

RU2821937C1 |

| СПОСОБ РАСШИРЕНИЯ СТВОЛА СКВАЖИНЫ, КОМПОНОВКА ИНСТРУМЕНТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, РАЗДВИЖНЫЕ ГИДРАВЛИЧЕСКИЕ РАСШИРИТЕЛЬ, ЦЕНТРАТОР И СТАБИЛИЗАТОР | 2012 |

|

RU2513923C2 |

| Стационарный проходной клапан-отсекатель | 2023 |

|

RU2821939C1 |

| Расширитель гидравлический скважинный | 2021 |

|

RU2772031C1 |

| Расширитель для одновременного бурения и расширения на обсадной колонне | 2019 |

|

RU2719880C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ УЧАСТКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2013 |

|

RU2518609C1 |

| Долото-расширитель | 2021 |

|

RU2782906C1 |

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при строительстве и капитальном ремонте скважин. Устройство для вырезания участка обсадной колонны состоит из раздвижного гидравлического расширителя и узла улавливания металлической стружки. Расширитель состоит из цилиндрического корпуса, имеющего глухой центральный и периферийные осевые каналы, которые гидравлически связаны между собой. Периферийные каналы выполнены концентрично по отношению к центральному каналу и расположены равномерно по окружности. В глухом центральном канале установлены жестко связанные друг с другом поршень и толкатель с кулачками. В корпусе выполнены сквозные продольные пазы, которые расположены равномерно и симметрично относительно периферийных каналов. В продольных пазах на осях подвешены режущие лопасти, оснащенные резцами. Кулачки посредством серег шарнирно связаны с режущими лопастями. Между продольными пазами в стенке корпуса выполнены промывочные каналы, каждый из которых гидравлически связан с расположенным на кратчайшем расстоянии от него периферийным каналом. В поршне выполнены: основная и дополнительная наружные кольцевые проточки, сквозные радиальные каналы и окна, внутренняя кольцевая расточка, а на наружной боковой поверхности поршня - осевые канавки, которые равномерно размещены по окружности между основной и дополнительной наружными кольцевыми проточками. Шток соосно прикреплен к поршню, а снаружи штока размещен кольцевой запорный элемент. Поршень подпружинен относительно корпуса. Узел улавливания стружки состоит из нескольких стружколовителей и направляющей головки, которые соединены между собой посредством одинарных шарнирных муфт. Нижний конец корпуса связан со стружколовителем при помощи сдвоенной шарнирной муфты. Стружколовитель представляет собой штангу, на которой в несколько ярусов по ее длине, закреплены кронштейны. В них выполнены сквозные каналы, в которых размещены магнитные вставки. Снаружи штанги с помощью кронштейнов концентрично установлены фигурные ребра в форме цилиндрических спиралей, которые имеют одинаковое направление и шаг навивки. Обеспечивается повышение производительности и безопасности работ, связанных с вырезанием участка обсадной колонны, и снижение вероятности возникновения аварийной ситуации в стволе скважины. 7 ил.

Устройство для вырезания участка обсадной колонны, включающее полый цилиндрический корпус с присоединительными резьбами на концах, с гидравлически связанными между собой глухим центральным и периферийными осевыми каналами, последние из которых концентрично и равномерно расположены относительно глухого центрального осевого канала, подпружиненный относительно корпуса и установленный в глухом центральном осевом канале поршень, выполненный с внутренней кольцевой расточкой, имеющей коническую и цилиндрическую части, с основной наружной кольцевой проточкой, размещенной на уровне цилиндрической части внутренней кольцевой расточки, и со сквозными радиальными каналами, гидравлически связывающими внутреннюю кольцевую расточку с основной наружной кольцевой проточкой, которая, в свою очередь, гидравлически связана с периферийными осевыми каналами в транспортном положении устройства и изолирована от них в его рабочем положении, соосно и жестко присоединенный к поршню толкатель с наружными кулачками, связанными посредством серег с режущими лопастями, шарнирно подвешенными в сквозных продольных пазах, которые размещены равномерно по окружности корпуса и симметрично относительно периферийных осевых каналов, уплотнительную манжету, установленную на боковой наружной поверхности поршня, шток с наружным буртиком, соосно размещенный во внутренней кольцевой расточке в поршне со стороны, противоположной по отношению к толкателю, и кольцевой запорный элемент, установленный снаружи штока с возможностью ограниченного осевого перемещения относительно поршня и перекрытия конической части внутренней кольцевой расточки в поршне в рабочем положении устройства, отличающееся тем, что оно снабжено стружколовителями со штангами, кронштейнами, фигурными ребрами и магнитными вставками, направляющей головкой, одинарными и сдвоенной шарнирными муфтами, причем корпус, стружколовители и направляющая головка последовательно размещены в осевом направлении от поверхности к забою скважины, при этом стружколовители и направляющая головка связаны между собой при помощи одинарных шарнирных муфт, а верхний стружколовитель присоединен к корпусу посредством сдвоенной шарнирной муфты, причем каждый стружколовитель выполнен в виде штанги с присоединительными резьбами на концах, на наружной поверхности которой, в несколько ярусов по ее длине, равномерно размещены кронштейны, при этом в каждом ярусе установлено одинаковое количество кронштейнов, но не менее двух, которые равномерно размещены по окружности в плоскости, перпендикулярной оси штанги, а снаружи штанги посредством кронштейнов концентрично установлены фигурные ребра, выполненные в форме цилиндрических спиралей с одинаковым направлением и шагом навивки, причем количество фигурных ребер совпадает с количеством кронштейнов, установленных в ярусе, при этом фигурное ребро в каждом ярусе присоединено к одному кронштейну, а свободные концы фигурного ребра закреплены на противоположных концах штанги, причем кронштейны, установленные на штанге в смежных ярусах, повернуты относительно друг друга на угол β=(360°:2n), где: n - число кронштейнов в ярусе, при этом в кронштейнах выполнены сквозные каналы для установки в них магнитных вставок, причем в поршне, на уровне конической части внутренней кольцевой расточки, выполнены дополнительная наружная кольцевая проточка и сквозные радиальные окна, гидравлически связывающие между собой внутреннюю кольцевую расточку с дополнительной наружной кольцевой проточкой, на боковой наружной поверхности поршня - осевые канавки, гидравлически связывающие между собой основную и дополнительную наружные кольцевые проточки, а в стенке корпуса между сквозными продольными пазами - промывочные каналы, каждый из которых гидравлически связан с периферийным осевым каналом, расположенным от него на кратчайшем расстоянии.

| СПОСОБ РАСШИРЕНИЯ СТВОЛА СКВАЖИНЫ, КОМПОНОВКА ИНСТРУМЕНТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, РАЗДВИЖНЫЕ ГИДРАВЛИЧЕСКИЕ РАСШИРИТЕЛЬ, ЦЕНТРАТОР И СТАБИЛИЗАТОР | 2012 |

|

RU2513923C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ В СКВАЖИНЕ | 2008 |

|

RU2365736C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ ТЕХНОЛОГИЧЕСКОГО УЧАСТКА В КОЛОННЕ ТРУБ СКВАЖИНЫ | 2018 |

|

RU2701000C1 |

| Устройство для вырезания участка обсадной колонны в скважине | 2017 |

|

RU2678746C1 |

| Электрический выключатель | 1937 |

|

SU56931A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРИПЛЕКСА | 1949 |

|

SU90428A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ УДЛИНИТЕЛЬНОЙ ПРОКАТКИ | 2006 |

|

RU2373007C2 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2021-11-29—Публикация

2021-04-28—Подача