ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способам получения молочных продуктов, содержащих пониженные концентрации углеводов. В частности, изобретение относится к способам получения сцеженных ферментированных молочных (сброженных молочных или кисломолочных) продуктов, содержащих пониженные концентрации углеводов, а также к сцеженным ферментированным молочным продуктам, содержащим пониженные концентрации углеводов, получаемых такими способами. Изобретение также относится к продуктам, получаемым из сцеженных ферментированных молочных продуктов, содержащих пониженные концентрации углеводов, а также к способам получения названных продуктов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Сцеженные ферментированные молочные продукты, такие как сцеженные йогурты, представляют собой продукты, получаемые способом, включающим ферментацию молочного материала под действием молочнокислых бактерий и последующий этап сепарации, в котором получают концентрированный сцеженный ферментированный молочный продукт и кислую молочную сыворотку в качестве побочного продукта.

Стандартный способ получения сцеженной ферментированной молочной продукции

Способы получения сцеженных ферментированных молочных продуктов могут быть применены для получения, например, Греческого йогурта и молодых (творожных) сыров.

В одном из конкретных примеров для осуществления стандартного способа требуется исходное молочное сырье, в котором общее содержание азота (белкового) составляет приблизительно 3,3%, и содержание молочного сахара составляет приблизительно 4,0%, где сырье подвергают ферментации и сепарации/концентрированию, получая сцеженный ферментированный молочный продукт, в котором общее содержание азота (белкового) составляет приблизительно 10,0%, и содержание молочного сахара составляет приблизительно 4,0%, и в качестве побочного продукта получают молочную сыворотку, в которой общее содержание азота (белкового) составляет приблизительно 0,4%, и содержание молочного сахара составляет приблизительно 4,0%. В таких стандартных способах отношение расхода подаваемых потоков к расходу выпускаемого потока составляет приблизительно 3 к 1. Стандартный коэффициент концентрирования в стандартном способе составляет 3-4Х. Таким образом, в стандартном способе получают сцеженный ферментированный молочный продукт с высоким содержанием белка и более 3% углеводов (например, с содержанием молочного сахара, составляющим 4,0%). Процентное содержание углеводов указывают на маркировках продуктов питания, указывая, что в одном стакане сцеженного ферментированного молочного продукта массой 150 г, полученного стандартными способами, известными в данной области техники, суммарно содержится по меньшей мере 5-6 граммов (г) углеводов.

Поскольку в сцеженных продуктах, получаемых стандартными способами, остаются такие значительные количества углеводов, эти продукты могут быть неподходящим для тех потребителей, которые придерживаются строгой диеты. Действительно, некоторые потребители хотели бы иметь доступ к продуктам, имеющим высокое содержание белка и низкое содержание углеводов. Настоящее изобретение позволяет устранить недостаток сцеженных продуктов, имеющих пониженное содержание углеводов, и/или раскрывает способы получения таких продуктов. Настоящее изобретение также позволяет устранить недостаток сцеженных продуктов, имеющих пониженное содержание углеводов и высокое содержание белков, и/или раскрывает способы получения таких продуктов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение позволяет устранять по меньшей мере одно из указанных выше противоречий и/или недостатков посредством применения способа получения сцеженного кислого молочного продукта, где способ включает следующие этапы:

Этап 1) получения жидкого кислого, разбавленного по отношению к углеводам молочного продукта, в котором концентрация углеводов не превышает 3,00% масс., и максимальное значение рН составляет 5,00, где этап 1) включает:

- этап а) предоставления исходного молочного материала, включающего белки и по меньшей мере один углевод, где по меньшей мере один углевод включает по меньшей мере один из следующих сахаров: лактозу, галактозу, глюкозу, галакто-олигосахариды, или смеси указанных веществ;

- этап b) разбавления посредством добавления водной жидкости для разбавления углеводов, и

этап с) подкисления;

Этап 2) сепарации жидкого кислого разбавленного по отношению к углеводам молочного продукта, в результате чего получают продукты, включающие:

A) сцеженный кислый молочный продукт с пониженной концентрацией углеводов и

B) побочный продукт - кислую молочную сыворотку;

Этап 3) извлечения сцеженного кислого молочного продукта и его необязательную переработку в другую пищевую форму и/или его смешивание с дополнительными пищевыми ингредиентами.

Первый аспект изобретения относится к способу, включающему следующие этапы:

- разбавление жидкого исходного молочного материала водой, где разбавление жидкого исходного молочного материала водой включает разбавление 4 объемов жидкого исходного молочного материала по меньшей мере 1 объемом воды, что приводит к получению разбавленного жидкого исходного молочного материала,

где жидкий исходный молочный материал включает по меньшей мере один углевод, и по меньшей мере один углевод присутствует в исходном содержании углеводов, и по меньшей мере один углевод включает по меньшей мере один из следующих сахаров: лактозу, галактозу, глюкозу, галакто-олигосахариды, или смеси указанных веществ, и где жидкий исходный молочный материал включает по меньшей мере 1,50%, предпочтительно от 1,50 до 5,00%, например, от 2 до 5% масс. белка;

- ферментацию разбавленного жидкого исходного молочного материала под действием по меньшей мере одной молочнокислой бактерии, что приводит к получению ферментированного разбавленного жидкого молочного продукта;

- сепарацию ферментированного жидкого молочного продукта, в результате чего получают продукты, включающие:

A. сцеженный ферментированный молочный продукт с пониженной концентрацией углеводов по сравнению с исходной концентрацией углеводов, где пониженная концентрация углеводов снижена по меньшей мере на 10%, предпочтительно по меньшей мере на 20% по сравнению с исходной концентрацией углеводов, и

B. побочный продукт - кислую молочную сыворотку; и

- предпочтительно извлечение сцеженного ферментированного молочного продукта и его необязательную переработку в другую пищевую форму и/или его смешивание с дополнительными пищевыми ингредиентами.

В одном из конкретных примеров осуществления рассмотренного выше способа разбавление жидкого исходного молочного материала включает разбавление 1 объема жидкого исходного молочного материала 4 или менее объемами воды, что приводит к получению разбавленного жидкого исходного молочного материала.

В другом конкретном примере осуществления рассмотренного выше способа способ включает условие, состоящее в том, что содержание белка в разбавленном жидком исходном молочном материале составляет от 1,5% до 6,0% масс., от 1,5% до 2% масс., от 2% до 3% масс., от 3% до 4% масс., от 4% до 5% масс. или 5% до 6% масс. от общей массы разбавленного жидкого молочного материала.

В другом конкретном примере осуществления изобретения разбавленный жидкий исходный молочный материал включает не более 2,0% масс. углеводов.

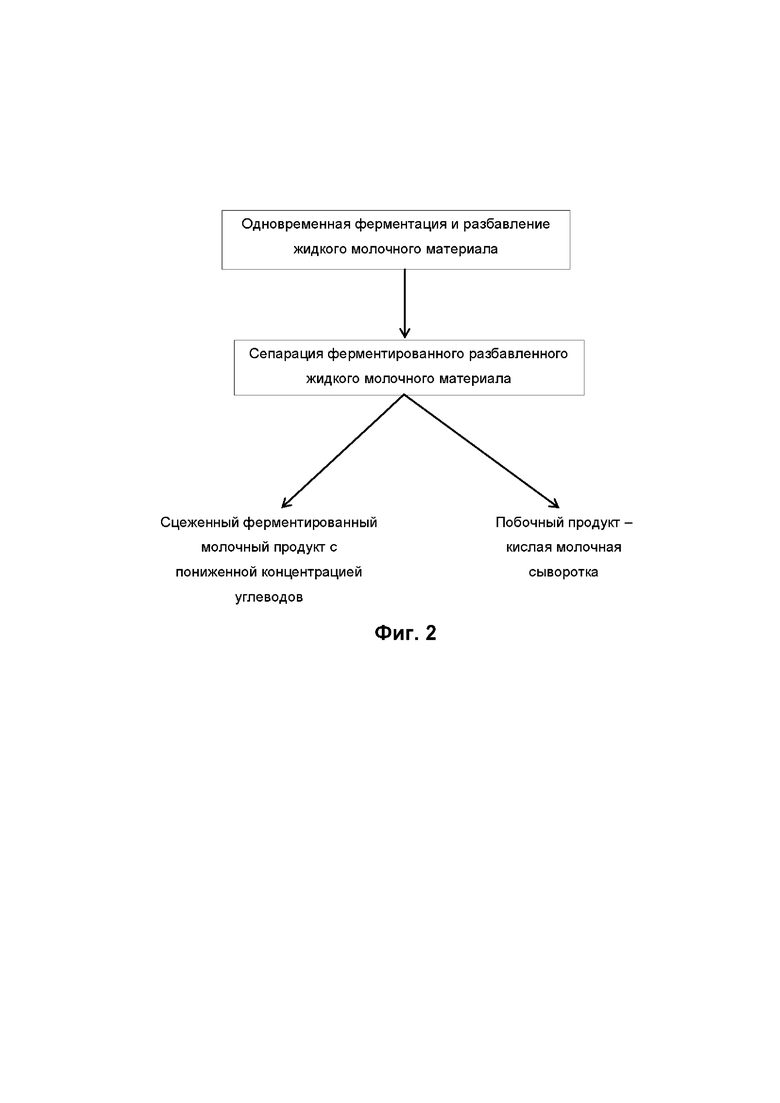

Второй аспект изобретения относится к способу, включающему следующие этапы:

- ферментацию жидкого исходного молочного материала, содержащего по меньшей мере 1,5%, предпочтительно по меньшей мере 2% масс. белка, в присутствии по меньшей мере одной молочнокислой бактерии, в результате чего получают ферментированный жидкий молочный материал,

где жидкий исходный молочный материал включает по меньшей мере один углевод, и по меньшей мере один углевод присутствует в исходном содержании углеводов, и по меньшей мере один углевод включает по меньшей мере один из следующих сахаров: лактозу, галактозу, глюкозу, галакто-олигосахариды, или смеси указанных веществ;

- разбавление ферментированного жидкого молочного материала водой, где разбавление ферментированного жидкого молочного материала включает разбавление 4 объемов ферментированного жидкого молочного материала по меньшей мере 1 объемом воды, что приводит к получению разбавленного ферментированного жидкого молочного продукта, причем ферментацию и разбавление выполняют одновременно;

- сепарацию разбавленного ферментированного жидкого молочного продукта, в результате чего получают продукты, включающие:

A. сцеженный ферментированный молочный продукт с пониженной концентрацией углеводов по сравнению с исходной концентрацией углеводов, где пониженная концентрация углеводов снижена по меньшей мере на 10%, предпочтительно по меньшей мере на 20% по сравнению с исходной концентрацией углеводов, и

B. побочный продукт - кислую молочную сыворотку, и

- предпочтительно извлечение сцеженного ферментированного молочного продукта и его необязательную переработку в другую пищевую форму и/или его смешивание с дополнительными пищевыми ингредиентами.

В одном из конкретных примеров осуществления рассмотренного выше способа, разбавление ферментированного жидкого молочного материала включает разбавление 1 объема ферментированного жидкого молочного материала 4 или менее объемами воды, в результате чего получают разбавленный ферментированный жидкий молочный материал.

Третий аспект изобретения относится к способу, включающему следующие этапы:

- ферментацию жидкого исходного молочного материала, содержащего по меньшей мере 1,5%, предпочтительно по меньшей мере 2% масс. белка в присутствии по меньшей мере одной молочнокислой бактерии, в результате чего получают ферментированный жидкий молочный продукт,

где жидкий исходный молочный материал включает по меньшей мере один углевод, и по меньшей мере один углевод присутствует в исходном содержании углеводов, и по меньшей мере один углевод включает по меньшей мере один из следующих сахаров: лактозу, галактозу, глюкозу, галакто-олигосахариды, или смеси указанных веществ;

- разбавление ферментированного жидкого молочного продукта водой, где разбавление ферментированного жидкого молочного продукта включает разбавление 4 объемов ферментированного жидкого молочного продукта по меньшей мере 1 объемом воды, что приводит к получению разбавленного ферментированного жидкого молочного продукта;

- сепарацию разбавленного ферментированного жидкого молочного продукта, в результате чего получают продукты, включающие:

A. сцеженный ферментированный молочный продукт с пониженной концентрацией углеводов по сравнению с исходной концентрацией углеводов, где пониженная концентрация углеводов снижена по меньшей мере на 10%, предпочтительно по меньшей мере на 20% по сравнению с исходной концентрацией углеводов, и

B. побочный продукт - кислую молочную сыворотку; и

- предпочтительно извлечение сцеженного ферментированного молочного продукта и его необязательную переработку в другую пищевую форму и/или его смешивание с дополнительными пищевыми ингредиентами.

В одном из конкретных примеров осуществления рассмотренного выше способа разбавление ферментированного жидкого молочного продукта производят в отношении, меньшем или равном 1:4 объем/объем (об./об.), где 1 объем ферментированного жидкого молочного продукта разбавляют 4 или менее объемами воды, что приводит к получению разбавленного ферментированного жидкого молочного продукта.

Четвертый аспект изобретения относится к способу, включающему следующие этапы:

- разбавление концентрированного жидкого исходного молочного материала водой, что приводит к получению разбавленного жидкого исходного молочного материала, где разбавление концентрированного жидкого исходного молочного материала водой включает разбавление 1 объема концентрированного жидкого исходного молочного материала по меньшей мере 1 объемом воды;

где концентрированный жидкий исходный молочный материал включает по меньшей мере один углевод, и по меньшей мере один углевод присутствует в исходном содержании углеводов, и по меньшей мере один углевод включает по меньшей мере один из следующих сахаров: лактозу, галактозу, глюкозу, галакто-олигосахариды, или смеси указанных веществ, и где концентрированный жидкий исходный молочный материал включает по меньшей мере 6% масс. белка;

- ферментацию разбавленного жидкого исходного молочного материала под действием по меньшей мере одной молочнокислой бактерии, в результате чего получают ферментированный жидкий молочный продукт;

сепарацию ферментированного жидкого молочного продукта, в результате чего получают продукты, включающие:

i. сцеженный ферментированный молочный продукт с пониженной концентрацией углеводов по сравнению с исходной концентрацией углеводов, где пониженная концентрация углеводов снижена по меньшей мере на 20% по сравнению с исходной концентрацией углеводов, и

ii. побочный продукт - кислую молочную сыворотку; и

- предпочтительно извлечение сцеженного ферментированного молочного продукта и его необязательную переработку в другую пищевую форму и/или его смешивание с дополнительными пищевыми ингредиентами.

В одном из конкретных примеров осуществления названного аспекта концентрированный жидкий исходный молочный материал включает от 6 до 15% масс. белка, в частности, от 10% до 12% масс. белка и более предпочтительно от 10,5% до 11,5% масс. белка.

В более предпочтительном примере осуществления названного аспекта разбавленный жидкий исходный молочный материал включает не более 2,0% масс. углеводов.

В одном из конкретных примеров осуществления способов, рассмотренных в настоящей работе, разбавление выполняют в периодическом режиме. В другом конкретном примере осуществления, разбавление выполняют в непрерывном режиме в течение всего способа. В другом конкретном примере осуществления способов, рассмотренных в настоящей работе, разбавление дополнительно включает смешивание.

В одном из конкретных примеров осуществления способов, рассмотренных в настоящей работе, сепарация представляет собой центрифугирование или ультрафильтрацию.

В конкретных примерах осуществления способов, рассмотренных в настоящей работе, исходный молочный материал и предпочтительно жидкий исходный молочный материал включает по меньшей мере один из следующих материалов: молоко, полусепарированное молоко, сепарированное (снятое) молоко, сухое (порошкообразное) молоко, сепарированное сухое молоко, молочный концентрат, концентрат сепарированного молока, сгущенное молоко, сгущенное сепарированное молоко, выпаренное молоко, выпаренное сепарированное молоко, ультраконцентрат молока, ультраконцентрат сепарированного молока, микроконцентрат молока, микроконцентрат сепарированного молока, молочные белки, концентрат молочного белка (сокращенно КМБ), белок молочной сыворотки, концентрат белка молочной сыворотки (сокращенно КБМС), изолят белка молочной сыворотки (сокращенно ИБМС), казеин или казеинат, сливки, пахта или смеси перечисленных продуктов.

В конкретных примерах осуществления способов, рассмотренных в настоящей работе, отношение кальций/белок в сцеженном ферментированном молочном продукте с пониженной концентрацией углеводов превышает 0,03.

В конкретных примерах осуществления способов, рассмотренных в настоящей работе, способ не включает этапа добавления лактозы.

В конкретных примерах осуществления способов, рассмотренных в настоящей работе, способ дополнительно включает:

- разбавление водой сцеженного ферментированного молочного продукта с пониженной концентрацией углеводов, где разбавление водой сцеженного ферментированного молочного продукта с пониженной концентрацией углеводов включает разбавление 4 объемов сцеженного ферментированного молочного продукта с пониженной концентрацией углеводов по меньшей мере 1 объемом воды, в результате чего получают разбавленный сцеженный ферментированный молочный продукт с пониженной концентрацией углеводов;

- сепарацию разбавленного сцеженного ферментированного молочного продукта с пониженной концентрацией углеводов, что приводит к получению

a) вторичного сцеженного ферментированного молочного продукта с пониженной концентрацией углеводов по сравнению с концентрацией углеводов в сцеженном ферментированном молочном продукте с пониженной концентрацией углеводов и

b) побочного продукта - кислой молочной сыворотки,

- предпочтительно извлечение вторичного сцеженного ферментированного молочного продукта и его необязательную переработку в другую пищевую форму и/или его смешивание с дополнительными пищевыми ингредиентами.

В одном из конкретных примеров осуществления разбавление дополнительно включает смешивание.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На Фиг. 1 представлена блок-схема одного из конкретных примеров осуществления изобретения.

На Фиг. 2 представлена блок-схема одного из конкретных примеров осуществления изобретения.

На Фиг. 3 представлена блок-схема одного из конкретных примеров осуществления изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Способы получения сцеженных ферментированных молочных продуктов, таких как, например, "Греческий йогурт", нацелены на получение концентрированного продукта из молочного продукта, ферментированного под действием молочнокислых бактерий. При ферментации молочнокислые бактерии понижают рН и вызывают осаждение белка с образованием творога. Концентрирование производят в этапе сепарации, который обычно включает ультрафильтрацию или центрифужную сепарацию. Этап сепарации обязательно включают в способ, поскольку он позволяет концентрировать белки в ферментированном молочном продукте, твороге, посредством отделения от творога побочного продукта - кислой молочной сыворотки. В этапах ферментации и сепарации способа получают сцеженный ферментированный молочный продукт с более высоким содержанием белка и более высокой плотностью по сравнению с несцеженными молочными продуктами. Таким образом, сцеженные ферментированные молочные продукты считают концентрированными продуктами. Таким образом, кажется, что введение этапа разбавления на любой стадии способа получения сцеженного ферментированного молочного продукта противоречит поставленной цели получения сцеженного ферментированного молочного продукта.

Определения

Термин "молочный" относится к материалам, композициям или продуктам на основе или полученным, по меньшей мере частично, из молока животного, такого как коровье молоко, овечье молоко, козье молоко, молоко индийского буйвола или молоко бизона, предпочтительно коровье молоко.

Термины "сцеженный кислый молочный продукт" или "сцеженный ферментированный молочный продукт" употребляются в настоящей работе для обозначения, соответственно, кислого или ферментированного молочного продукта, получаемого в этапе сепарации, рассмотренном в настоящей работе. Сцеженный кислый молочный продукт представляет собой подкисленный молочный продукт, полученный подкислением из жидкого материала, по меньшей мере часть которого представляет собой молочный жидкий материал, который отделяют в этапе сепарации, рассмотренном в настоящей работе. Подкисление может быть произведено за счет ферментации. Таким образом, сцеженный ферментированный молочный продукт представляет собой ферментированный молочный продукт, полученный ферментацией жидкого материала, по меньшей мере часть которого представляет собой молочный жидкий материал. Для проведения ферментации обычно применяют молочнокислые бактерии. Сцеженный кислый, например, ферментированный, молочный продукт имеет более плотную консистенцию по сравнению с несцеженным кислым молочным продуктом, поскольку большая часть молочной сыворотки была удалена в этапе сепарации. Неограничивающие примеры форм сцеженных кислых, например, ферментированных, молочных продуктов включают, например, продукты в виде Греческого йогурта, молодых сыров, сцеженных питьевых йогуртов и замороженных сцеженных йогуртовых продуктов.

Если не указано иное, то в настоящей работе термин "углевод" употребляют для обозначения лактозы, галактозы, глюкозы, галакто-олигосахаридов или смесей указанных веществ. Употребляемый в настоящей работе термин "молочный сахар (сахара)" может означать те же сахара. Если композиции или продукты точно не включают галактозу, глюкозу, галакто-олигосахариды, или смеси указанных веществ, то термины "углевод" или "молочный сахар" употребляются в настоящей работе для обозначения лактозы.

Употребляемый в настоящей работе термин "пониженная концентрация углеводов" применяют для описания продукта или композиции, которые имеют более низкую концентрацию углеводов по сравнению с продуктом или композицией в исходном состоянии и/или продуктом или композицией, полученными стандартными способами, применяемыми для получения сцеженных кислых, например, ферментированных, молочных продуктов. Неограничивающие примеры видов сцеженных кислых, например, ферментированных, молочных продуктов, имеющих пониженную концентрацию углеводов, включают, например, продукты в виде Греческого йогурта, молодых сыров, сцеженных питьевых йогуртов и замороженных сцеженных йогуртовых продуктов.

Сцеженный кислый, например, ферментированный, молочный продукт с пониженной концентрацией углеводов также, в частности, имеет пониженную концентрацию углеводов по сравнению с жидким молочным материалом, из которого он произведен (например, стандартным молоком или восстановленным молоком, получаемым из порошкового молока), что устанавливают при определении концентрации углеводов. Сцеженный кислый (например, ферментированный) молочный продукт, имеющий пониженную концентрацию углеводов, имеет более низкую концентрацию углеводов по сравнению с исходным молочным материалом (например, жидким исходным молочным материалом) или даже по сравнению с жидким кислым (например, ферментированным) разбавленным по отношению к углеводам молочным продуктом. В примерах осуществления изобретения количество углеводов в сцеженном кислом, например, ферментированном, молочном продукте, имеющем пониженную концентрацию углеводов, снижено на по меньшей мере 5%, по меньшей мере 10%, по меньшей мере 15%, по меньшей мере 20%, по меньшей мере 25%, по меньшей мере 30%, по меньшей мере 35%, по меньшей мере 40%, по меньшей мере 45%, по меньшей мере 50%, по меньшей мере 55%, по меньшей мере 60%, по меньшей мере 65%, по меньшей мере 70%, по меньшей мере 75%, по меньшей мере 80%, по меньшей мере 85%, по меньшей мере 90% или по меньшей мере 95% [% выражены как отношение массы углеводов к общей массе продукта (масс.)] по сравнению с количеством углеводов в жидком молочном материале, из которого произведен продукт (например, со стандартным молоком). Концентрации углеводов в жидких исходных молочных материалах, которые могут быть использованы согласно изобретению для получения сцеженных кислых, например, ферментированных, молочных продуктов, содержащих пониженные концентрации углеводов, обычно составляют от 1,50 до 5,00%, например, от 2,00% до 5,00% масс., например, от 1,50 до 2,00% или от 2,00 до 2,50%, или от 2,50 до 3,00%, или от 3,00 до 3,50%, или от 3,50 до 4,00%, или от 4,00 до 4,50%, или от 4,50 до 5,00% масс. углеводов/общая масса.

Подходящие для измерения концентраций углеводов анализы включают высокоэффективную жидкостную хроматографию (ВЭЖХ) и высокоэффективную анионообменную хроматографию с импульсным амперометрическим детектированием (англ. high-performance anion exchange chromatography with pulsed amperometric detection (HPAEC-PAD)). Предпочтительно применяют HPAEC-PAD.

В одном из конкретных примеров осуществления анализ для определения концентраций лактозы включает исследование 984.22, одобренное Официальной ассоциацией сельскохозяйственной химии (англ. Association of Official Agricultural Chemists, сокращенно AOAC), в котором для обнаружения лактозы применяют жидкостную хроматографию (ЖХ).

Термины "водная жидкость для разбавления углеводов" или "жидкость для разбавления" относятся к водной жидкости, которая при добавлении, например, смешивании с материалом, композицией или продуктом, включающим углевод, может быть применена для снижения массовой концентрации углеводов. Таким образом, массовая концентрация углеводов в жидкости для разбавления ниже массовой концентрации углеводов в материале или продукте, в частности, по меньшей мере ниже в два раза, в особенности, по меньшей мере в 10 раз ниже. В частности, жидкость для разбавления по существу не содержит углеводов. В частности, жидкость для разбавления по существу не содержит жира. В частности, жидкость для разбавления по существу не содержит белка. Жидкость для разбавления может представлять собой воду.

Употребляемый в настоящей работе термин "кислая молочная сыворотка" применяют для описания побочного продукта этапа сепарации. В тех примерах осуществления, рассмотренных в настоящей работе, в которых кислая молочная сыворотка представляет собой побочный продукт этапа сепарации, в котором продукт представляет собой сцеженный кислый, например, ферментированный, молочный продукт, содержащий пониженные концентрации углеводов, концентрация молочного сахара в кислой молочной сыворотке составляет приблизительно 1,6%, менее 1,6%, менее 1,5% или не более 1,0%.

Если не указано иное, то «массовые проценты» («% масс») рассчитывают от общей массы соответствующего продукта. Например, фраза "количество материала, композиции или продукта, включающего углеводы, составляет 2,00% масс." означает 2,00% масс. от общей массы материала, композиции или продукта.

В контексте настоящего изобретения термин "по существу не содержит" означает, что концентрация упоминаемого ингредиента в продукте может составлять менее 0,1%, в частности, менее 0,05%, более предпочтительно менее 0,01%. Более предпочтительно, в контексте настоящего изобретения термин "по существу не содержит" означает отсутствие ингредиента (например, углевода, жира или белка), обнаруживаемое с помощью приемлемого аналитического способа, рассмотренного в настоящей работе.

В контексте настоящего изобретения термин "приблизительно" означает, что интересующая величина может быть на 10%, в частности, на 5%, в особенности, на 1% больше или меньше указанной величины.

В контексте настоящего изобретения термин "жидкость" означает вещество или композицию, которая не является твердой или газообразной и которая может течь и быть налита.

В контексте настоящего изобретения термин "концентрированная жидкость", "концентрированный" или "форма концентрата" означает, что был проведен этап концентрирования, включающий нагревание молока до тех пор, пока не выпарится предпочтительно по меньшей мере приблизительно 60% содержащейся в нем воды. Более предпочтительно в контексте настоящего изобретения термин "концентрированная жидкость", "концентрированный" или "форма концентрата" означает, что по мере выпаривания воды в молоке возрастает содержание сухого вещества.

"Содержание жира" в композиции соответствует отношению массы жировых компонентов, присутствующих в композиции, к общей массе композиции. Содержание жира выражают в массовых процентах. Содержание жира может быть определено гравиметрическим способом Weibull-Berntrop, рассмотренным в стандарте NF ISO 8262-3. Обычно содержание жира известно из содержания жира в ингредиентах, из которых получают композицию, и содержание жира в продукте вычисляют на основании этих данных.

"Содержание белка" в композиции соответствует отношению массы белков, присутствующих в композиции, к общей массе композиции. Содержание белка выражают в массовых процентах. Содержание белка может быть определено анализом способом Кьельдаля (Kjeldahl) (NF EN ISO 8968-1), который представляет собой эталонный способ определения содержания белка в молочных продуктах на основании определения общего содержания азота. Содержание азота умножают на коэффициент, обычно составляющий 6,38, и результат принимают за общее содержание белка. Способ раскрыт в Способе 991.20 (1) АОАС и в Стандарте 20 В:1993 Международной федерации производителей молока (англ. International Dairy Federation, сокращенно IDF). Обычно общее содержание белка известно во всех ингредиентах, используемых для получения продукта, и общее содержание белка вычисляют на основании этих данных.

"Содержание сухого вещества" в продукте соответствует отношению массы нелетучих компонентов, присутствующих в продукте, к общей массе продукта. Содержание сухого вещества выражают в массовых процентах. "Нелетучими компонентами" считают твердые вещества, остающиеся после выпаривания продукта при 103-105°C. Содержание сухого вещества может быть определено способом, рассмотренным в стандарте NF V04 370, который включает этап нагревания при 102°C. Обычно содержание сухого вещества известно во всех ингредиентах, используемых для получения продукта, и содержание сухого вещества вычисляют на основании этих данных.

Способ

Сцеженный кислый, например, ферментированный, молочный продукт, содержащий пониженные концентрации углеводов, может быть получен в соответствии со способом получения из молочного материала, находящегося в порошкообразной или жидкой форме, предпочтительно в жидкой форме. Изобретение также включает использование в качестве исходного сырья для способов получения, рассмотренных в настоящей работе и известных в данной области техники, смесей жидкого молочного материала и растительных смесей. Материалы и этапы способа более подробно рассмотрены ниже.

Этап 1)

Этап 1) представляет собой этап получения жидкого кислого, например, ферментированного, разбавленного по отношению к углеводам молочного продукта, в котором максимальная концентрация углеводов составляет 3,00% масс. и максимальное значение рН составляет 5,00.

В одном из конкретных примеров осуществления этап 1) не включает этап добавления лактозы. В одном из конкретных примеров осуществления способ не включает этап добавления лактозы.

Этап 1) включает этап b) разбавления, в котором в исходный материал или композицию добавляют водную жидкость для разбавления углеводов. В этом этапе снижают концентрацию углеводов в композиции исходного материала или продукта. После разбавления концентрация углеводов в конкретном жидком кислом, например, ферментированном, разбавленном по отношению к углеводам молочном продукте составляет не более 3,00% масс., например, не более 2,50% масс., например, не более 2,25% масс., в частности, не более 2,00% масс. После разбавления концентрация углеводов в конкретном жидком кислом, например, ферментированном, разбавленном по отношению к углеводам молочном продукте может составлять по меньшей мере 0,10% масс. Например, после разбавления концентрация углеводов в конкретном жидком кислом, например, ферментированном, разбавленном по отношению к углеводам молочном продукте может составлять от 0,10 до 0,50% масс. или от 0,50 до 0,75%, или от 0,75 до 1,00%, или от 1,00 до 1,25%, или от 1,25 до 1,50%, или от 1,50 до 1,75%, или от 1,75 до 2,00%, или от 2,00 до 2,25%, или от 2,25 до 2,50%, или от 2,50 до 2,75% или от 2,75 до 3,00%.

В этапе разбавления также может быть снижена концентрация белка в исходном материале, композиции или продукте. После разбавления концентрация белка в конкретном жидком кислом, например, ферментированном, разбавленном по отношению к углеводам молочном продукте может составлять, например, по меньшей мере 1,50% масс., например, по меньшей мере 1,60% масс. После разбавления концентрация белка в конкретном жидком кислом, например, ферментированном, разбавленном по отношению к углеводам молочном продукте обычно составляет не более 4,80% масс. Например, после разбавления концентрация белка в конкретном жидком кислом, например, ферментированном, разбавленном по отношению к углеводам молочном продукте может составлять от 1,50 до 1,60% или от 1,60 до 1,75%, или от 1,75% до 2,00%, или от 2,00% до 2,25%, или от 2,25% до 2,50%, или от 2,50% до 2,75%, или от 2,75% до 3,00%, или от 3,00% до 3,25%, или от 3,25% до 3,50%, или от 3,50% до 3,75%, или от 3,75% до 4,00, или от 4,00% до 4,25%, или от 4,25% до 4,50%, или от 4,50% до 4,75% или от 4,75% до 4,80.

Массовое отношение белков к углеводам в жидком кислом, например, ферментированном, разбавленном по отношению к углеводам молочном продукте может составлять от 0,50 до 1,50, например, от 0,50 до 0,75 или от 0,75 до 1,00, или от 1,00 до 1,25, или от 1,25 до 1,50.

Содержание сухого вещества в жидком кислом, например, ферментированном, разбавленном по отношению к углеводам молочном продукте может составлять по меньшей мере 1,70% масс., предпочтительно по меньшей мере 2,00 масс., например, по меньшей мере 3,00 масс. Содержание твердых веществ в жидком кислом, например, ферментированном, разбавленном по отношению к углеводам молочном продукте может составлять от 1,70 до 11,00 масс., например, от 1,70% до 2,00% или от 2,00% до 2,50%, или от 2,50% до 3,00%, или от 3,00% до 3,50%, или от 3,50% до 4,00%, или от 4,00% до 4,50%, или от 4,50% до 5,00%, или от 5,00% до 5,50%, или от 5,50% до 6,00%, или от 6,00% до 6,50%, или от 6,50% до 7,00%, или от 7,00% до 8,00%, или от 8,00% до 9,00%, или от 9,00% до 10,00% или от 10,00% до 11,00%.

Этап 1) также включает этап с) подкисления, в котором материал или композицию модифицируют для достижения пониженного рН. Одним из примеров является ферментация под действием молочнокислых бактерий. После подкисления величина рН составляет не более 5,00. После подкисления величина рН может составлять не более 4,80. После подкисления величина рН может составлять по меньшей мере 3,00. Например, После подкисления величина рН может составлять от 3,00 до 3,50 или от 3,50 до 4,00, или от 4,00 до 4,50, или от 4,50 до 4,80 или от 4,80 до 5,00.

Этап 1) также включает исходный этап а) предоставления исходного молочного материала, включающего белки и по меньшей мере один углевод, где по меньшей мере один углевод включает по меньшей мере один из следующих сахаров: лактозу, галактозу, глюкозу, галакто-олигосахариды, или смеси указанных веществ. Более подробно молочные материалы рассмотрены ниже. Исходный молочный материал может быть предоставлен в различных формах, таких как порошкообразные молочные материалы, жидкие молочные материалы, необязательно в виде концентратов, например, в виде молока или молочных концентратов. Предпочтительно молочный материал жидкий, необязательно в концентрированной форме, которая включает восстановленный порошок.

Исходный молочный материал может быть жидким исходным молочным материалом, в котором начальная концентрация углеводов составляет по меньшей мере 2,50% масс., например, от 2,50 до 3,00% или от 3,00 до 3,25% или от 3,25 до 3,50% или от 3,50 до 3,70%, или от 3,70 до 3,80%, или от 3,80 до 4,00%, или от 4,00 до 4,25%, или от 4,25 до 4,50%, или от 4,50 до 4,75% или от 4,75 до 5,00%.

Концентрация белка в жидком исходном молочном материале может составлять по меньшей мере 2,00% масс., например, от 2,00% до 2,50% или от 2,50% до 3,00%, или от 3,00% до 3,50%, или от 3,50% до 4,00%, или от 4,00% до 4,50%, или от 5,50% до 5,00%, или от 5,00% до 5,50%, или от 5,50% до 6,00%.

Массовое отношение белков к углеводам в жидком исходном молочном материале может составлять от 1,70 до 5,00, например, от 1,70 до 1,80 или от 1,80 до 2,00, или от 2,00 до 2,50, или от 2,50 до 3,00, или от 3,00 до 3,50, или от 3,50 до 4,00, или от 4,00 до 4,50 или от 4,50 до 5,00.

Разбавление жидкого исходного молочного материала позволяет снижать концентрацию углеводов на по меньшей мере 20% по сравнению с исходной концентрацией углеводов. Снижение может составлять по меньшей мере 30% или по меньшей мере 40% или по меньшей мере 50%. Разбавление также позволяет снижать концентрацию белка на по меньшей мере 20% по сравнению с начальной концентрацией белка. Это снижение может составлять по меньшей мере 30% или по меньшей мере 40% или по меньшей мере 50%.

Этап b) разбавления может быть выполнен в периодическом режиме или в непрерывном режиме в течение всего Этапа 1) способа. В одном из конкретных примеров осуществления этап b) разбавления может дополнительно включать смешивание. В другом конкретном примере осуществления этап b) разбавления может дополнительно включать диафильтрацию.

В одном из примеров осуществления жидкость для разбавления по существу не содержит углеводов. Предпочтительно жидкость для разбавления также по существу не содержит белка. Жидкость для разбавления также может не содержать жира. В одном из примеров осуществления жидкость для разбавления представляет собой воду. Согласно изобретению, термин "вода" означает "питьевую воду" или "воду, пригодную для питья", которая представляет собой воду, безопасную для добавления в напитки или пищу. Соответственно, под водой, применяемой согласно изобретению, подразумевают воду (H2O), которая по существу не содержит синтетических или природных соединений или биологических агентов (например, вирусов, бактерий) в количествах, оказывающих вред при употреблении внутрь. В одном из конкретных примеров осуществления вода, применяемая согласно изобретению, может включать буферные соли и загрязнения в количествах, приемлемых для питьевой воды.

Если исходный молочный материал представляет собой порошок, то после проведения этапа разбавления, как описано выше, концентрации углеводов становятся меньше их стандартных концентраций в молоке. Разбавление также обычно приводит к тому, что концентрации белков становятся меньше их концентраций в стандартном молоке. В этом случае этап b) разбавления необязательно может включать предварительный этап разбавления для создания в жидкости стандартных молочных концентраций и последующий этап для достижения концентраций, указанных выше.

Если исходный молочный материал представляет собой жидкость, также называемую жидким молоком или молочной жидкостью, то проведение этапа разбавления приводит к тому, что, как указано выше, концентрации углеводов становятся меньше их начальной концентрации. Это также обычно приводит к тому, что концентрации белков становятся меньше их начальной концентрации.

Если исходный молочный материал представляет собой жидкий концентрат, также называемый жидким молочным концентратом или концентрированным жидким молоком, то проведение этапа разбавления приводит к тому, что, как указано выше, концентрации углеводов становятся меньше их концентраций в стандартном молоке. Это также обычно приводит к тому, что концентрации белков становятся меньше их концентраций в стандартном молоке. В этом случае этап b) разбавления необязательно может включать предварительный этап разбавления для достижения стандартных молочных концентраций и последующий этап для достижения концентраций, указанных выше.

Этапы а), b) и с) могут быть проведены в различном порядке. В одном из примеров осуществления этап а) выполняют до этапа b) и этапа с).

Этап b) разбавления может быть выполнен между этапом а) и этапом с), и он может включать смешивание 1 об. части (объемной части) исходного молочного материала, в частности, в жидкой или концентрированной форме, с по меньшей мере 0,25 об. части жидкости для разбавления. В одном из примеров осуществления смешивание выполняют не более чем с 4 об. частями жидкости для разбавления.

Этап b) разбавления может быть выполнен после этапа а) и этапа с), и он может включать смешивание 1 об. части исходного подкисленного молочного материала с по меньшей мере 0,25 об. части жидкости для разбавления. В одном из примеров осуществления смешивание выполняют не более чем с 4 об. частями жидкости для разбавления.

Этап b) разбавления может быть выполнен после этапа а) и одновременно с этапом с), и он может включать смешивание 1 об. части исходного подкисленного молочного материала с по меньшей мере 0,25 об. части жидкости для разбавления. В одном из примеров осуществления смешивание выполняют не более чем с 4 об. частями жидкости для разбавления.

Этап b) разбавления может быть выполнен одновременно с этапом а) и до или после этапа с), и он может включать смешивание 1 об. части исходного молочного материала с по меньшей мере 0,25 об. части жидкости для разбавления. В одном из примеров осуществления смешивание выполняют не более чем с 4 об. частями жидкости для разбавления. Обычно этап b) разбавления представляет собой диафильтрацию, и его предпочтительно выполняют вместе с этапом ультрафильтрации, получая в качестве исходного молочного материала ультрафильтрованное молоко. Таким образом, ультрафильтрованное молоко разбавляют непосредственно в процессе его приготовления.

В одном из примеров осуществления Этап 1) включает этап а), затем этап b), затем этап с). В одном из примеров осуществления этап 1) включает предоставление жидкого молочного материала, такого как молоко, затем разбавление посредством добавления жидкости для разбавления, затем подкисление, например, ферментацией, предпочтительно в присутствии молочнокислых бактерий. В одном из примеров осуществления этап 1) включает предоставление жидкого молочного материала в форме концентрата, такой как молочный концентрат или конденсированное молоко или выпаренное молоко, затем разбавление посредством добавления жидкости для разбавления, затем подкисление, например, ферментацией, в частности, в присутствии молочнокислых бактерий. В одном из примеров осуществления этап 1) включает предоставление молочного материала в порошковой форме, такой как сухое молоко, затем разбавление посредством добавления жидкости для разбавления, затем подкисление, например, ферментацией, в частности, в присутствии молочнокислых бактерий.

В одном из примеров осуществления Этап 1) включает этап а), затем этап b) и этап с), где этап b) и этап с) выполняют одновременно. В одном из примеров осуществления этап 1) включает предоставление жидкого молочного материала, такого как молоко, затем разбавление посредством добавления жидкости для разбавления, при одновременном подкислении, например, ферментацией, в частности, в присутствии молочнокислых бактерий. В одном из примеров осуществления этап 1) включает предоставление жидкого молочного материала в форме концентрата, такого как молочный концентрат или конденсированное молоко или выпаренное молоко, затем разбавление посредством добавления жидкости для разбавления, при одновременном подкислении, например, ферментацией, в частности, в присутствии молочнокислых бактерий. В одном из примеров осуществления этап 1) включает предоставление молочного материала в порошковой форме, такой как сухое молоко, затем разбавление посредством добавления жидкости для разбавления, при одновременном подкислении, например, ферментацией, в частности, в присутствии молочнокислых бактерий.

В одном из примеров осуществления Этап 1) включает этап а), затем этап с), затем этап b). В одном из примеров осуществления этап 1) включает предоставление жидкого молочного материала, такого как молоко, затем подкисление, например, ферментацией, предпочтительно в присутствии молочнокислых бактерий, затем разбавление посредством добавления жидкости для разбавления. В одном из примеров осуществления этап 1) включает предоставление жидкого молочного материала в форме концентрата, такого как молочный концентрат или конденсированное молоко или выпаренное молоко, затем подкисление, например, ферментацией, в частности, в присутствии молочнокислых бактерий, затем разбавление посредством добавления жидкости для разбавления. В одном из примеров осуществления этап 1) включает предоставление молочного материала в порошковой форме, такой как сухое молоко, затем подкисление, например, ферментацией, в частности, в присутствии молочнокислых бактерий, затем разбавление посредством добавления жидкости для разбавления.

Если используют концентрированный или порошковый молочный материал, то перед ферментацией его необходимо восстановить добавлением воды.

В одном из примеров осуществления Этап 1) включает этап а) и этап b) затем этап с), где этап а) и этап b) выполняют одновременно. В одном из примеров осуществления этап 1) включает одновременное предоставление и разбавление (предпочтительно диафильтрацией) жидкого молочного материала, такого как ультрафильтрованное молоко, и последующее подкисление, например, ферментацией, в частности, в присутствии жидких кислых бактерий.

Молочный материал

Способ включает предоставление и обработку молочного материала в жидкой или порошковой форме. Примеры материала включают молоко, полусепарированное молоко, сепарированное молоко, сухое молоко, сепарированное сухое молоко, молочный концентрат, сгущенное молоко, сепарированный молочный концентрат, сгущенное сепарированное молоко, выпаренное молоко, выпаренное сепарированное молоко, молочные белки, сливки, пахту или их смеси. Молочный материал обычно включает молоко и/или ингредиенты, получаемые из молока (например, концентрат молочного белка, концентрат белка молочной сыворотки и ультрафильтрованное молоко). "Жидкий молочный материал" может включать "композицию на основе молока". "Жидкий молочный материал" может включать 100% "композиции на основе молока", по меньшей мере 95% "композиции на основе молока"; по меньшей мере 90% "композиции на основе молока"; по меньшей мере 85% "композиции на основе молока"; по меньшей мере 80% "композиции на основе молока"; по меньшей мере 75% "композиции на основе молока"; по меньшей мере 70% "композиции на основе молока"; по меньшей мере 65% "композиции на основе молока"; по меньшей мере 60% "композиции на основе молока"; по меньшей мере 55% "композиции на основе молока"; или по меньшей мере 50% "композиции на основе молока".

Композиции на основе молока, подходящие для добавления в такие продукты и/или для применения в способах, известны специалистам в области техники молочных продуктов и, в частности, специалистам в области техники ферментированных молочных продуктов. Согласно изобретению, композиция на основе молока включает композицию, содержащую молоко или фракции молока, и композиции, получаемые смешиванием нескольких предварительно отделенных фракций молока. Как указано в настоящей работе, в молоко, молочные фракции и смеси может быть добавлена вода или другие добавки. В одном из конкретных примеров осуществления молоко представляет собой молоко животного, например, коровье молоко. В альтернативном варианте может быть применено молоко такого животного, как, например, овца, коза, индийский буйвол или бизон.

Композиция на основе молока обычно может включать ингредиенты, выбранные из группы, состоящей из молока, полусепарированного молока, сепарированного молока, сухого молока, сепарированного сухого молока, молочного концентрата, сепарированного молочного концентрата, молочных белков, сливок, пахты и их смесей. С указанными ингредиентами могут быть смешаны вода или добавки. Примеры добавок, которые могут быть добавлены, включают волокна и модификаторы текстуры, предпочтительно модификаторы текстуры. Их примеры включают структурирующие агенты, применяемые для модификации всей текстуры или ощущения во рту, оставляемого пищевым продуктом, и включают желирующие вещества (например, желатин, агар, каррагенан, пектин, натуральную камедь), стабилизаторы (например, агар, пектин, аравийскую камедь, желатин), эмульгаторы (например, лецитин, моно- и ди-глицериды жирных кислот (Е471), сложные эфиры моно- и ди-глицеридов жирных кислот (E472a-f)) и загустители (например, гуаровую камедь, ксантановую камедь, пектин, агар, каррагенан, альгиновую кислоту).

Содержание жира в композиции на основе молока обычно может составлять от 0,00% до 5,00% масс., например, от 0,00% до 1,00% или от 1,00% до 2,00% или от 2,00% до 3,00% или от 3,00% до 4,00% или от 4,00% до 5,00%.

Содержание белка в композиции на основе молока обычно может составлять от 2,00% до 6,00% масс., например, от 2,00% до 3,00% или от 3,00% до 4,00% или от 4,00% до 5,00% или от 5,00% до 6,00%.

Жидкий молочный материал включает углеводы. Количество углеводов обычно приблизительно составляет от 3,80% до 5,00% масс.

В одном из примеров осуществления молочный материал включает следующие содержания веществ (% масс.):

- от 3,00% до 3,50% молочного белка;

- от 0,00% до 3,50% жира;

- от 3,80% до 5,00% углеводов.

Величина рН молока может составлять, например, от 6,60 до 7,00, Содержание сухого вещества в молоке может составлять, например, от 6,80% до 13,00%. В одном из примеров осуществления молоко представляет собой молоко низкой жирности, включающее менее 2,00% жира, в частности, менее 1,00% жира и, в особенности, менее 0,50% жира. Молоко может представлять собой, например, сепарированное молоко.

Ингредиенты композиции на основе молока и/или их количества могут быть выбраны таким образом, чтобы получить количества белков и/или жира и/или углеводов, указанные выше.

В одном из конкретных примеров осуществления состав углеводов в молочном материале изменяют под действием ферментов. Ферменты могут быть выбраны таким образом, чтобы они воздействовали на углеводы, такие как лактоза, галактоза, глюкоза и/или галакто-олигосахариды. Например, для гидролиза лактозы до глюкозы и галактозы может быть применена лактаза. Такие ферменты известны специалистам в данной области техники и коммерчески доступны. Указанные модификации могут быть произведены до, во время или после проведения этапа с) подкисления.

Этап с) - Подкисление

Этап с) представляет собой этап подкисления. Его обычно выполняют таким образом, чтобы при достигнутом рН произошла модификация структуры или конформации белков молочного материала, приводящая к образованию осадка или творога. Такие этапы подкисления известны специалистам в данной области техники. Их примеры включают следующие процедуры:

- ферментацию под действием молочнокислых бактерий [например, мезофильных или термофильных бактерий; ферментированного молочного продукта (комбинация ингредиентов молока): рН<4,80];

- ферментацию под действием ферментов, таких как Rennet или Chymosin [ферментированный молочный продукт (комбинация ингредиентов молока): рН<4,80], и/или

- добавление кислотного соединения: непосредственное добавление кислоты к молочному материалу (ингредиентам молока); рН<4,80; примеры подходящих кислот включают, без ограничений, молочную кислоту, лимонную кислоту и/или яблочную кислоту.

Предпочтительно, этап с) представляет собой этап ферментации.

Ферментация

В одном из примеров осуществления способ включает этап ферментации в присутствии по меньшей мере одной молочнокислой бактерии. В этом этапе жидкий молочный материал инокулируют молочнокислыми бактериям, и смесь затем оставляют ферментироваться при температуре ферментации. Операции инокуляции и ферментации известны специалистам в данной области техники. Если выполняют этап ферментации, то исходный молочный материал должен содержать лактозу, глюкозу, галактозу или их смесь, что также хорошо известно специалистам в данной области техники.

Согласно одному из конкретных примеров осуществления, лактазу также добавляют в жидкий молочный материал, который предпочтительно подвергли тепловой обработке.

Во время ферментации молочнокислые бактерии вырабатывают молочную кислоту, что приводит к снижению рН. По мере понижения рН, белки коагулируются, образуя творог, обычно при рН створаживания.

Температура ферментации может составлять от 30°C до 45°C и, в частности, от 35°C до 40°C, при этом рН снижается до рН створаживания, при котором белки коагулируются, образуя творог.

Величина рН створаживания может составлять, в частности, от 3,5 до 5,0, в частности, от 4,00 до 5,00 и, в особенности, от более 4,50 до 4,80.

Молочнокислые бактерии

В одном из примеров осуществления способ включает применение молочнокислых бактерий. Подходящие молочнокислые бактерии известны специалистам в данной области техники. В настоящей работе молочнокислые бактерии могут быть названы ферментами или культурами или закваской. Примеры молочнокислых бактерий, которые могут быть применены, включают:

- Лактобациллы, например, Lactobacillus acidophilus, Lactobacillus casei, Lactobacillus paracasei, Lactobacillus plantarum, Lactobacillus reuteri, Lactobacillus johnsonii, Lactobacillus heiveticus, Lactobacillus brevis, Lactobacillus rhamnosus,

- Стрептококки, например, Streptococcus thermophilus, Streptococcus cremoris,

- Бифидобактерии, например, Bifidobacterium bifidum, Bifidobacterium longum, Bifidobacterium breve, Bifidobacterium animalis,

- Лактококки, например, Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris,

- Пропионовокислые бактерии, такие как, Propionibacterium freudenreichii, Propionibacterium freudenreichii ssp shermanii, Propionibacterium mcnomipropionici, Propionibacterium thoenii,

и их смеси и/или комбинации.

Предпочтительно, молочнокислые бактерии, которые могут быть применены, включают:

- Лактобациллы, например, Lactobacillus acidophilus, Lactobacillus casei, Lactobacillus plantarum, Lactobacillus reuteri, Lactobacillus johnsonii, Lactobacillus heiveticus, Lactobacillus brevis, Lactobacillus rhamnosus,

- Стрептококки, например, Streptococcus thermophiles,

- Бифидобактерии, например, Bifidobacterium bifidum, Bifidobacterium longum, Bifidobacterium breve, Bifidobacterium animalis,

- Лактококки, например, Lactococcus lactis subsp. lactis,

- Пропионовокислые бактерии, такие как Propionibacterium freudenreichii, Propionibacterium freudenreichii ssp shermanii, Propionibacterium Kucnomipropionici, Propionibacterium thoenii,

и их смеси и/или комбинации.

Молочнокислые бактерии могут включать, могут по существу состоять из или могут состоять из бактерий Lactobacillus delbrueckii ssp. bulgaricus (т.е. Lactobacillus bulgaricus) и Streptococcus salivarius ssp. thermophilus (т.е. Streptococcus thermophilus). Молочнокислые бактерии, применяемые согласно изобретению, обычно включают ассоциацию бактерий Streptococcus thermophilus и Lactobacillus bulgaricus. Эта ассоциация известна и часто называется йогуртовым симбиозом. Их примеры включают культуру YoMix® 495, поставляемую на рынок Dupont.

Молочнокислые бактерии, применяемые согласно изобретению, обычно включают ассоциацию Streptococcus thermophilus, бактерий Lactobacillus bulgaricus и Lactobacillus acidophilus, в частности, двух Lactobacillus acidophilus.

Более предпочтительные для применения согласно настоящему изобретению молочнокислые бактерии выбраны из:

- Lactobacillus delbrueckii subsp. bulgaricus, внесенного (в базу Collection Nationale de Cultures de Microorganisms (CNCM)) под номером CNCM 1-1632, или Lactobacillus delbrueckii subsp. bulgaricus, внесенного в под номером CNCM 1-1519, или Lactobacillus delbrueckii subsp. bulgaricus, внесенного в под номером CNCM I-2787,

- Lactobacillus acidophilus, внесенного в под номером CNCM I-2273,

- Lactobacillus rhamnosus, внесенного в под номером CNCM I-4993,

- Streptococcus thermophilus, внесенного в под номером CNCM-1630, или Streptococcus thermophilus, внесенного в под номером CNCM-4992, или Streptococcus thermophilus, внесенного в под номером CNCM-5030,

- Lactococcus lactis subsp. lactis, внесенного в под номером CNCM-1631,

- Lactococcus lactis subsp. cremoris, внесенного в под номером CNCM-3558,

- Bifidobacterium animalis subsp. lactis, внесенного в под номером CNCM-2494, и их комбинаций.

Перечисленные выше молочнокислые бактерии были внесены согласно Будапештскому договору о международном признании депонирования микроорганизмов для целей патентной процедуры (Budapest treaty) в Коллекцию Collection Nationale de Cultures de Microorganisms (CNCM), находящуюся в Главном Управлении Института Пастера (Institut Pasteur) (25 rue du Docteur Roux 75724 PARIS Cedex 15 FRANCE).

В дополнительных примерах осуществления во время ферментации могут быть добавлены другие бактерии, и они могут включать пробиотические бактерии. Пробиотические бактерии известны специалистам в данной области техники. Примеры пробиотических бактерий включают, например, некоторые бифидобактерии и лактобациллы, такие как Bifidobacterium brevis, Bifidobacterium animalis animalis, Bifidobacterium animalis lactis, Bifidobacterium infantis, Bifidobacterium longum, Lactobacillus heiveticus, Lactobacillus casei, Lactobacillus casei paracasei, Lactobacillus acidophilus, Lactobacillus rhamnosus, Lactobacillus plantarum, Lactobacillus reuteri, Lactobacillus delbrueckiisubspbulgaricus, Lactobacillus deibrueckiisubspiactis, Lactobacillus brevis, Lactobacillus fermentum и их смеси.

В одном из примеров осуществления молочнокислые бактерии не включают бифидобактерии. В одном из примеров осуществления молочнокислые бактерии не включают бактерии Lactobacillus acidophilus. В одном из примеров осуществления молочнокислые бактерии не включают бифидобактерии и не включают бактерии Lactobacillus acidophilus.

Молочнокислые бактерии могут быть введены в любой подходящей форме, например, высушенными распылением, лиофилизированными или замороженными, предпочтительно в жидком виде. Введение молочнокислых бактерий в молочный материал также называется инокуляцией.

В одном из примеров осуществления сцеженный кислый, например, ферментированный, молочный продукт содержит живые или жизнеспособные молочнокислые бактерии.

Лактаза

Лактаза, применяемая согласно настоящему изобретению, может представлять собой лактазу любого типа, такую как Maxilact®, коммерчески поставляемая DSM, в частности, Maxilact® Lgi 5000 или Ha-lactase™ 5200, серийно коммерчески поставляемая CHR Hansen. Лактаза или бета-галактозидаза (Е.С:3,2,1,23) представляет собой фермент, который катализирует гидролиз лактозы (дисахарида) до составляющих ее моносахаридов, глюкозы и галактозы. Лактазы были выделены из большого количества микроорганизмов. Лактаза может продуцироваться внеклеточно или внутриклеточно.

Лактазу и культуру бактерий добавляют в молочный продукт одновременно или по отдельности. Предпочтительно, лактазу добавляют до или вместе с культурой бактерий. Предпочтительно, лактазу добавляют в молочный продукт до добавления культуры бактерий, предпочтительно за период, составляющий от 10 до 40 минут, до добавления культуры бактерий, в частности, за период, составляющий от 20 до 30 минут, до добавления культуры бактерий.

Тепловая обработка

Способ может включать по меньшей мере один этап тепловой обработки, например, при проведении этапа 1). Способ обычно включает тепловую обработку жидкого молочного материала до или после этапа разбавления и до этапа подкисления, в частности, если такой этап включает ферментацию в присутствии молочнокислых бактерий. Проведение тепловых обработок, например, пастеризации или стерилизации, известно специалистам в данной области техники. Тепловые обработки применяют для удаления загрязняющих микроорганизмов, таких как, например, бактерии. Тепловая обработка может быть выполнена в традиционных теплообменниках, таких как трубчатые или пластинчатые теплообменники. Тепловая обработка может быть выполнена, например, при температуре, составляющей от 80°C до 99°C, и, в частности, от 85°C до 95°C, в течение времени, составляющего, например, от 1 минуты до 15 минут.

Способ может дополнительно включать этап гомогенизации до или после проведения этапа тепловой обработки, в частности, под давлением, составляющим от 20 бар до 300 бар (от 2⋅106 Па до 3⋅107 Па), и в частности, от 50 бар до 250 бар (от 5⋅106 Па до 2,5⋅107 Па).

После проведения тепловой обработки жидкий молочный материал обычно охлаждают до температуры ферментации.

Этап 2) - Сепарация

Способ обычно включает этап сепарации. Сепарации подвергают жидкий кислый, разбавленный по отношению к углеводам молочный продукт, получая продукты, включающие:

A) сцеженный кислый молочный продукт, с пониженной концентрацией углеводов;

B) побочный продукт - кислую молочную сыворотку.

В этом этапе побочный продукт - кислую молочную сыворотку отделяют от ферментированного молочного продукта или творога, получаемого при коагуляции белка. После этапа сепарации получают:

- сцеженный кислый молочный продукт, который обычно включает коагулированные белки, называемый сцеженным кислым, например, ферментированным, молочным продуктом, и, в частности, сцеженным кислым, например, ферментированным, молочным продуктом, содержащим пониженные концентрации углеводов; и

- в качестве побочного продукта - композицию кислой молочной сыворотки.

Этапы сепарации известны специалистам в данной области техники, например, в способах получения "Греческих йогуртов". Сепарация может быть проведена, например, способом обратного осмоса, ультрафильтрации или центрифугирования. Этап сепарации может быть выполнен, например, при температуре, составляющей от 30°C до 45°C.

В одном из примеров осуществления сцеженный кислый молочный продукт имеет пониженную концентрацию углеводов и отношение кальций/белок, превышающее 0,03.

В одном из конкретных примеров осуществления сепарацию выполняют таким образом, чтобы концентрация белка в сцеженном кислом, например, ферментированном, молочном продукте, увеличивалась на величину, кратную по меньшей мере 2,0, например, по меньшей мере 3,0, по сравнению с концентрацией белка в жидком кислом, например, ферментированном, разбавленном по отношению к углеводам молочном продукте. Фактор кратности предпочтительно составляет не более 7,0, например, от 2,0 до 3,0 или от 3,0 до 4,0 или от 4,0 до 5,0 или от 5,0 до 6,0 или от 6,0 до 7,0. Сепарацию проводят таким образом, чтобы побочный продукт - кислая молочная сыворотка составляла по меньшей мере 2/3 масс. части от жидкого кислого, например, ферментированного, разбавленного по отношению к углеводам молочного продукта, и сцеженный кислый, например, ферментированный, молочный продукт составлял не более 1/3 масс. части. В частности, побочный продукт - кислая молочная сыворотка составляет не более 6/7 масс. частей, и сцеженный продукт составляет по меньшей мере 1/7 часть. Например, побочный продукт - кислая молочная сыворотка составляет от 2/3 до 3/4, и сцеженный продукт составляет от 1/4 до 1/3, или побочный продукт - кислая молочная сыворотка составляет от 3/4 до 4/5, и сцеженный продукт составляет от 1/5 до 1/4, или побочный продукт - кислая молочная сыворотка составляет от 4/5 до 5/6, и сцеженный продукт составляет от 1/6 до 1/5, или побочный продукт - кислая молочная сыворотка составляет от 5/6 до 6/7, и сцеженный продукт составляет от 1/7 до 1/6.

В одном из примеров осуществления концентрация белка в сцеженном кислом, например, ферментированном, молочном продукте составляет по меньшей мере 6,00% масс. Концентрация белка может составлять не более 18,00% масс., например, от 6,00 до 7,00% или от 7,00 до 8,00%, или от 8,00 до 9,00%, или от 9,00 до 10,00%, или от 10,00 до 11,00% или от 11,00 до 12,00%, или от 12,00% до 15,00% или от 15,00 до 18,00%.

В одном из примеров осуществления массовое отношение количества белка к количеству углеводов в сцеженном кислом, например, ферментированном, молочном продукте составляет по меньшей мере 3,00. Отношение может составлять до 10,00. Например, это отношение может составлять от 3,00 до 4,00 или от 4,00 до 5,00, или от 5,00 до 6,00, или от 6,00 до 7,00, или от 7,00 до 8,00, или от 8,00 до 9,00, или от 9,00 до 10,00. В одном из примеров осуществления это отношение повышают по меньшей мере на 20% по сравнению с отношением количества белка к количеству углеводов в жидком кислом, например, ферментированном, разбавленном по отношению к углеводам молочном продукте. Это повышение может составлять по меньшей мере 30% или по меньшей мере 40%, или по меньшей мере 50% или по меньшей мере 60% или по меньшей мере 70%, или по меньшей мере 80% или по меньшей мере 90%, или по меньшей мере 100%, или по меньшей мере 150% или по меньшей мере 200%. Повышение обычно составляет не более 500%.

Сцеженный ферментированный молочный продукт содержит большое количество белков и имеет пониженную концентрацию углеводов, то есть является подходящим и полезным для потребления. В настоящей работе его также называют "Белой массой", имеющей пониженную концентрацию углеводов.

Было отмечено, что на различных этапах способ может включать добавление дополнительных ингредиентов или препаратов в ингредиенты, препараты, компоненты или композиции, указанные выше. Например, в Этапе 3) дополнительной обработки могут быть добавлены некоторые ингредиенты, указанные в разделе, относящемся к получению промежуточных веществ.

Температуры

В одном из конкретных примеров осуществления:

- тепловую обработку выполняют при температуре, составляющей 80°C до 99°C, в частности, 85°C до 95°C,

- подкисление, например, ферментацию, выполняют при температуре, составляющей 30°C до 45°C, и

- этап сепарации выполняют при температуре, составляющей 30°C до 45°C.

Способ может включать по меньшей мере один этап охлаждения. Например, способ может включать этап охлаждения, проводимый между тепловой обработкой и подкислением (например, ферментацией). Способ может включать этап охлаждения сцеженного ферментированного молочного продукта, содержащего пониженные концентрации углеводов, для достижения температуры хранения, например, пониженной температуры, составляющей от 1°C до 10°C, например, 4°C. В одном из примеров осуществления способ включает этап охлаждения сцеженного кислого, например, ферментированного молочного продукта, содержащего пониженные концентрации углеводов, до температуры, составляющей от 4°C до 10°C.

В одном из конкретных примеров осуществления способ, рассмотренный в настоящей работе, включает этап тепловой обработки, такой как этап повышения температуры, по окончании ферментации, но до проведения сепарации, называемый этапом шокового нагревания. Этот этап обычно выполняют повышением температуры до величины, составляющей от 50°C до 75°C, в частности, от 50°C до 60°C. Этап шокового нагревания может способствовать стабилизации органолептических свойств сцеженного кислого, например, ферментированного молочного продукта, содержащего пониженные концентрации углеводов.

В одном из примеров осуществления в сцеженном кислом, например, ферментированном, молочном продукте содержатся штаммы живых или жизнеспособных молочнокислых бактерий. Применяемый температурный режим достаточно благоприятен для выживания молочнокислых бактерий.

В одном из конкретных примеров осуществления способ включает следующие этапы:

Разбавление, проводимое до, во время или после подкисления, такого как Ферментация → Повышение температуры (Шоковое нагревание) → Сепарацию → Охлаждение сцеженного кислого (например, ферментированного) молочного продукта.

Этап 3) - дополнительная обработка

Сцеженный кислый, например, ферментированный, молочный продукт извлекают и необязательно обрабатывают, например, получая другую пищевую форму, и/или смешивают с дополнительными пищевыми ингредиентами.

Продукт может, например, храниться в резервуаре, может быть помещен в пищевую упаковку, может использоваться в качестве ингредиента для получения продукта питания в другом виде (например, в виде порошков, кусочков, чипсов, наполнителей) и/или может быть смешан с дополнительными пищевыми ингредиентами. В одном из конкретных примеров осуществления со сцеженным кислым, например, ферментированным, молочным продуктом комбинируют или смешивают модифицирующую композицию. Модифицирующие композиции включают, например, промежуточную композицию, рассмотренную ниже, в частности, суспензии или фруктовые композиции. Промежуточные композиции применяют для модификации или другого изменения некоторых свойств продукта, таких как стабильность или органолептические свойства, например, для модификации текстуры, вкуса и/или вкусоароматических свойств.

В одном из примеров осуществления сцеженный кислый, например, ферментированный, молочный продукт дополнительно обрабатывают совместно с промежуточной композицией, получая модифицированный кислый, например, ферментированный, молочный продукт. Промежуточная композиция может быть смешана с или расположена в виде слоев или дискретных включений в сцеженном кислом, например, ферментированном, молочном продукте. Получаемый модифицированный кислый, например, ферментированный, молочный продукт также называют готовым продуктом или продуктом с добавками или продуктом со вкусоароматической добавкой.

Массовое отношение количества сцеженного кислого, например, ферментированного, молочного продукта к количеству промежуточной композиции может составлять, например, от 50/50 до 99/1, предпочтительно от 60/40 до 95/5, например, от 50/50 до 60/40 или от 60/40 до 70/30 или от 70/30 до 75/25 или от 75/25 до 80/20 или от 80/20 до 85/15 или от 85/15 до 90/10 или от 90/10 до 95/5 или от 95/5 до 99/1.

Выравнивание текстуры

Способ изобретения мог включать этап, в котором производят выравнивание текстуры сцеженного кислого, например, ферментированного, молочного продукта. Такие этапы обычно включают размешивание и/или прикладывание деформирующего усилия, и они известны специалистам в данной области техники. Этап выравнивания текстуры может быть выполнен, например, размешиванием или статическим или динамическим выравниванием текстуры. В одном из примеров осуществления выравнивание текстуры производят динамическим способом с помощью роторно-статорного смесителя, такого как смеситель, рассмотренный, например, в документе WO 2007/095969. Для целей способов, рассмотренных в настоящей работе, "роторно-статорным смесителем" называется оборудование, в котором продукт пропускают через зубчатые кольца, где часть колец установлены статично, и оставшаяся часть вращается с установленной скоростью. Такая система, в которой часть зубчатых колец статична, а часть вращается, оказывает на продукт определенное сдвиговое усилие. В одном из конкретных примеров осуществления роторно-статорный смеситель включает кольцеобразный ротор и кольцеобразный статор, где каждое из колец ротора и статора снабжено радиальными пазами заданной ширины, и скорость вращения ротора регулируют для изменения величины периферической скорости. Управление ротором может быть осуществлено таким образом, чтобы периферическая скорость составляла от 2 м/с до 13 м/с, в частности, от 3 м/с до 5 м/с и в частности, от 3,6 м/с до 4 м/с. Например, способ может включать этап динамического выравнивания текстуры, в частности, выполняемый с помощью роторно-статорного смесителя при температуре, составляющей от 30°C до 45°C.

Этап выравнивания текстуры может быть выполнен до или после добавления промежуточной композиции. В этапе выравнивания текстуры может осуществляться перемешивание с промежуточной композицией, или этап выравнивания текстуры может способствовать этому перемешиванию.

Промежуточные композиции

Промежуточные композиции известны специалистам в данной области техники. Их обычно применяют для модификации вкуса, ощущения во рту и/или текстуры молочной композиции, например, кислой, например, ферментированной молочной композиции или сцеженной кислой, например, ферментированной молочной композиции. Они также могут быть применены для введения некоторых добавок, таких как питательные вещества. Они обычно включают подсластители, вкусоароматические добавки, модификаторы цвета, стабилизаторы, регуляторы, волокна, злаки и/или фрукты (плоды). Промежуточные композиции представляют собой, например, суспензии или фруктовые композиции. Вкусоароматические добавки включают, например, фруктовые вкусоароматические добавки, вкусоароматические добавки для выпечных изделий, вкусоароматические добавки для кондитерских изделий, ванильные вкусоароматические добавки, карамельные вкусоароматические добавки, кофейные вкусоароматические добавки и/или шоколадные вкусоароматические добавки. Промежуточные композиции, которые включают фрукты, называются фруктовыми композициями. В настоящей работе фруктами называют фрукты (плоды) в любом виде, включающие, например, цельные фрукты (плоды), кусочки, пюре, концентраты, соки и т.д.

Промежуточная композиция, в частности, в виде суспензии, обычно включает стабилизирующую систему, включающую по меньшей мере один стабилизатор. Стабилизирующая система может включать по меньшей мере два стабилизатора. Стабилизаторы известны специалистам в данной области техники. Обычно они позволяют избежать выделения твердой фазы, например, из фруктов (плодов) или фруктовых экстрактов и/или позволяют избежать синерезиса. Они обычно придают композиции вязкость, например, вязкость (вязкость по Боствику (Bostwick) при 20°C), составляющую от 1 до 20 см/мин, предпочтительно от 4 до 12 см/мин.

Стабилизирующая система или стабилизатор может представлять собой, например, крахмал, пектин, гуаровую камедь, ксантановую камедь, каррагенан, камедь бобов рожкового дерева или смесь перечисленных веществ. Количество стабилизирующей системы обычно составляет от 0,5 до 5% масс.

Промежуточная композиция обычно может включать модификаторы органолептических свойств. Такие ингредиенты известны специалистам в данной области техники.

Модификаторами органолептических свойств могут быть, например, подсластители, окрашивающие агенты, злаки и/или экстракты злаков.

Примерами подсластителей являются ингредиенты-сахара и ингредиенты, называемые подсластителями высокой интенсивности, такие как стевиол-гликозиды, сукралоза, ацесульфам-К, аспартам, сахарин, D-аллюлоза, эритрит и ингредиенты Luo Han Guo, а также их смеси или комбинации.

Примерами ингредиентов-сахаров являются сахар, сахароза, сироп, содержащий фруктозу, сироп из сахарного тростника, сироп из зерновых с высоким содержанием фруктозы или подобные материалы.

В одном из конкретных примеров осуществления промежуточная композиция по существу не содержит добавленного сахара, например, по существу не содержит сахара, сахарозы, сиропа, содержащего фруктозу, сиропа из сахарного тростника, сиропа из зерновых с высоким содержанием фруктозы или подобных материалов.

Примеры ингредиентов Luo Han Guo включают архат, экстракт архата и могрозиды, такие как могрозид V.

Примеры стевиол-гликозидов включают стевиозид, ребаудиозид А, ребаудиозид В, ребаудиозид С, ребаудиозид D, ребаудиозид М и их смеси или комбинации. В одном из конкретных примеров осуществления промежуточная композиция включает ребаудиозид М в качестве подсластителя или усилителя сладости. Ребаудиозид М обеспечивает интересный сладкий вкус или усиление сладости при ограниченных вкусовых недостатках, характерных для стевиозида или других ребаудиозидов. В одном из примеров осуществления промежуточная композиция и ее количество таковы, что модифицированный сцеженный кислый молочный продукт содержит массовое количество ребаудиозида М, составляющее от 15 частей на миллион до 600 частей на миллион, например, от 15 частей на миллион до 20 частей на миллион или от 20 частей на миллион до 30 частей на миллион, или от 30 частей на миллион до 50 частей на миллион, или от 50 частей на миллион до 100 частей на миллион, или от 100 частей на миллион до 150 частей на миллион, или от 150 частей на миллион до 200 частей на миллион, от 200 частей на миллион до 250 частей на миллион, или от 250 частей на миллион до 300 частей на миллион, или от 300 частей на миллион до 400 частей на миллион, или от 400 частей на миллион или 500 частей на миллион, или от 500 частей на миллион до 600 частей на миллион. Доказано, что ребаудиозид М в качестве основного или единственного подсластителя в количествах от 150 частей на миллион до 200 частей на миллион или от 200 частей на миллион до 250 частей на миллион эффективно создает достаточную сладость.

Примеры плодов включают, например, клубнику, персик, абрикос, манго, яблоко, грушу, малину, чернику, ежевику, пассифлору, вишню и их смеси или комбинации.

Примеры фруктовых вкусоароматических добавок включают клубничные вкусоароматические добавки, персиковые вкусоароматические добавки, абрикосовые вкусоароматические добавки, вкусоароматические добавки манго, яблочные вкусоароматические добавки, грушевые вкусоароматические добавки, малин вкусоароматические добавки, черничные вкусоароматические добавки, ежевичные вкусоароматические добавки, вкусоароматические добавки пассифлоры, вишневые вкусоароматические добавки и их смеси или комбинации.

Фрукты (плоды) могут быть, например, предоставлены в виде:

- замороженных фруктовых кубиков, например, фруктовых кубиков размером 10 мм, например, индивидуальных фруктовых кубиков быстрой заморозки, например, фруктовых кубиков из клубники, персика, абрикоса, манго, яблока, груши или их смесей;

- обеззараженных фруктовых кубиков, например, фруктовых кубиков размером 10 мм, например, фруктовых кубиков из клубники, персика, абрикоса, манго, яблока или груши или их смесей;

- фруктовых пюре, например, фруктовых пюре, сконцентрированных в 2-5 раз, в частности, в 3 раза, например, обеззараженных фруктовых пюре, например, фруктовых пюре из клубники, персика, абрикоса, манго, малины, черники или яблока или их смесей;

- обеззараженных фруктовых пюре, например, простых обеззараженных фруктовых пюре из клубники, малины, персика, абрикоса, черники или яблока или их смесей;

- замороженных цельных плодов, например, отдельных цельных плодов быстрой заморозки, например, замороженных цельных плодов черники, малины или ежевики или их смесей;

- смесей перечисленных продуктов.

Ингредиенты и/или компоненты промежуточной композиции и их количества обычно подбирают таким образом, чтобы промежуточная композиция имела градус по шкале Брикса, составляющий от 1 до 65 брикс, например, от 1 до 10 брикс или от 10 до 15 брикс, или от 15 до 20 брикс, или от 20 до 25 брикс, или от 25 до 30 брикс, или от 30 до 35 брикс, или от 35 до 40 брикс, или от 40 до 45 брикс, или от 45 до 50 брикс, или от 50 до 55 брикс, или от 55 до 60 брикс, или от 55 до 60 брикс, или от 60 до 65 брикс.

Фруктовая композиция может, например, включать фрукты в количестве, составляющем от 30% до 80% масс., например, от 50 до 70% масс.

Промежуточная композиция может включать воду. В одном из конкретных примеров осуществления часть воды может быть внесена ингредиентами, применяемыми для получения промежуточной композиции, такой как фруктовая композиция, например, фруктами или фруктовыми экстрактами или раствором фосфорной кислоты.

Промежуточная композиция, такая как фруктовая композиция или суспензия, может включать агенты, изменяющие рН, такие как лимонная кислота. Промежуточная композиция, такая как фруктовая композиция, может иметь рН от 2,5 до 5, предпочтительно от 2,8 до 4,2.

Один из примеров осуществления относится к промежуточной композиции, в которой содержание углеводов, предпочтительно содержание сахара, составляет не более 10 г/100 г промежуточной композиции, предпочтительно не более 6 г/100 г, предпочтительно не более 4,0 г/100 г, например, от 4,0 г/100 г до 3,5 г/100 г или от 3,5 г/100 г до 3,0 г/100 г, или от 3,0 г/100 г до 2,5 г/100 г, или от 2,5 г/100 г до 2,0 г/100 г или от 2,0 г/100 г до 1,5 г/100 г.

В одном из примеров осуществления промежуточная композиция и ее количество и/или ее ингредиенты или компоненты и их количества выбирают таким образом, чтобы содержание углеводов, предпочтительно содержание сахара, в модифицированном сцеженном кислом, например, ферментированном, молочном продукте было низким. Например, это количество может составлять не более 4 (4,0) г/100 г модифицированного продукта или не более 3 (3,0) г/100 г, или не более 2 (2,0) г/100 г или не более 1,5 г/100 г.

В одном из примеров осуществления модифицированный сцеженный кислый, например, ферментированный, молочный продукт по существу не содержит добавляемого сахара.