Настоящее изобретение в целом относится к колосниковой решетке, предусмотренной для использования в мусоросжигательной установке. Специалисту колосниковые решетки для промышленного сжигания отходов уже давно известны. Обычно они состоят из множества отдельных колосников, при соединении друг с другом образующих соответствующую колосниковую решетку. Такая конструкция позволяет при повреждении отдельных областей колосниковой решетки простым образом заменять отдельные колосники.

В таких мусоросжигательных установках сжигаемый материал обычно подается от входного конца колосниковой решетки к ее выходному концу (т.е. в направлении подачи) и одновременно сжигается. Для подачи в сжигаемый материал воздуха для сжигания, также называемого первичным воздухом, к колосникам или, соответственно, колосниковым решеткам с нижней стороны подается воздушный поток, и они имеют выходные отверстия, через которые поступающий воздух для сжигания может попасть в материал для сжигания. Такие колосниковые решетки или, соответственно, колосники известны, например, из DE 20111804 U1.

Часто применяемая колосниковая решетка представляет собой так называемую ступенчатую колосниковую решетку. Она содержит расположенные рядом друг с другом колосниковые элементы, образующие ряд колосниковых элементов. При этом ряды колосниковых элементов ступенчато расположены друг над другом, причем при наблюдении в направлении подачи (или в направлении подачи сжигаемого материала) в так называемых переталкивающих колосниковых решетках передний конец первого колосникового элемента лежит на опорной поверхности второго колосникового элемента, расположенного под первым колосниковым элементом со смещением в направлении подачи, и при соответствующем поступательном движении перемещается по указанной опорной поверхности.

Вследствие сжигаемого материала, подаваемого через колосниковые элементы, колосниковые элементы в общем случае подвергаются сравнительно высокому абразивному износу. В передней области (также называемой выступом) каждого колосникового элемента сжигаемый материал с опорной поверхности по соответствующей кромке сброса сбрасывается на опорную поверхность последующего колосникового элемента. Поэтому истирание или, соответственно, износ особенно велики именно на указанном переднем концевом участке опорной поверхности, также называемом участком подачи.

Вследствие высокой температуры при сжигании или, соответственно, в топочном пространстве колосниковые элементы также подвергаются очень высокой тепловой нагрузке. В нормальном режиме колосниковой решетки указанная тепловая нагрузка является высокой, в частности, в области опорной поверхности, хотя сжигаемый материал, находящийся на колосниковом элементе, до определенной степени действует в качестве изоляции. Однако пиковые нагрузки возникают в частности тогда, когда сжигаемый материал неравномерно распределен по колосниковой решетке, и местами образуется только тонкий изолирующий слой, или когда указанный изолирующий слой совершенно отсутствует. Тепловая нагрузка способствует эрозии вследствие истирания и происходящим на опорной поверхности химическим реакциям, еще больше повреждающим опорную поверхность. Указанные процессы в конечном итоге приводит к сокращению срока службы колосникового элемента.

Для уменьшения тепловой нагрузки колосниковые элементы обычно охлаждают посредством охлаждающей среды снизу, т.е. на стороне колосниковой решетки, расположенной противоположно горению. В качестве охлаждающей среды обычно используется воздух или вода. Однако, как указано выше, тепловая нагрузка может быть снижена также посредством равномерного распределения сжигаемого материала на колосниковой решетке.

Чтобы отходы во время транспортировки с одного колосникового элемента на следующий (нижележащий) колосниковый элемент измельчить и/или более или менее сильно перемешать, в уровне техники были предложены колосниковые элементы со специальными формами выступов.

В немецкой патентной заявке № 568 164 раскрыта переталкивающая колосниковая решетка с подвижными и неподвижными колосниковыми элементами (подвижные толкатели и неподвижные плиты). Неподвижные колосниковые элементы на переднем конце имеют утолщение, причем внутренняя кромка утолщения в зависимости от состава подлежащих сжиганию отходов выполнена таким образом, что она является скорее пологой или скорее крутой. Скорее пологая внутренняя кромка выбирается для того, чтобы отходы в большей степени перемещать, в то время как крутая внутренняя кромка выбирается для того, чтобы отходы в большей степени перемешивать.

Недостаток такой конструкции колосниковой решетки состоит в том, что она не подходит для сильно изменяющихся составов отходов, поскольку наклон внутренней кромки утолщения не может быть изменен во время работы. Также используются два различных вида колосниковых элементов (толкатели и плиты), что усложняет конструкцию колосниковой решетки и замену колосниковых элементов.

Немецкие патентные публикации № 1 301 421 и 969 643 раскрывают колосники, которые на соответствующем участке подачи снабжены острокромочными, пирамидальными выступами. Указанные участки используются для измельчения сжигаемых отходов посредством движений перемешивания.

В US 2013/0167762 A1 также раскрывается колосниковый элемент с пирамидальными выступами в области выступа. В частности, раскрывается колосник со сменной головкой, снабженной транспортировочным выступом. Транспортировочный выступ имеет треугольное поперечное сечение и установлен на наклонной поверхности сменной головки. Кроме того, сменная головка содержит перемешивающий выступ, установленный на горизонтальной поверхности головки и также имеющий пирамидальную форму. Транспортировочный выступ поддерживает возвратное движение и циркуляцию отходов на колосниковой решетке, в то время как перемешивающий выступ поддерживает перемещение отходов вперед и вниз на колосниковой решетке.

Уже известные колосниковые элементы в переталкивающих колосниковых решетках имеют тот недостаток, что обрабатываемые отходы при обычных поступательных движениях падают на нижележащий колосниковый элемент порциями или, соответственно, периодически. При этом передача отходов от первого колосникового элемента на нижележащий второй колосниковый элемент может быть осуществлена двумя способами. С одной стороны, передача отходов может быть осуществлена посредством того, что первый колосниковый элемент совершает поступательное движение в направлении подачи и, таким образом, перемещает отходы на второй колосниковый элемент, расположенный под первым колосниковым элементом. С другой стороны, отходы также могут падать на второй колосниковый элемент, расположенный под первым колосниковым элементом, в результате перемещения назад первого колосникового элемента. При перемещении назад колосникового элемента (против направления транспортировки или, соответственно, подачи) лежащие на нем отходы вследствие своей инерции приводятся в движение только с задержкой. Поскольку отходы лежат слоем на колосниковом элементе, их перемещение назад дополнительно затрудняется, в результате чего колосниковый элемент совершает большее перемещение назад, чем расположенный на нем слой отходов. Это приводит к тому, что при каждом перемещении назад колосникового элемента передняя часть слоя отходов (если наблюдать в направлении транспортировки) падает на расположенный ниже колосниковый элемент.

Как описано выше, слой отходов обладает изолирующим действием и защищает колосниковый элемент от чрезмерной тепловой нагрузки. В этом отношении является желательным равномерное распределение отходов. Однако описанное выше "падение" отходов - порциями или периодически - на "принимающем" колосниковом элементе часто приводит к слою отходов, имеющему неравномерную толщину, что способствует возникновению температурных пиков. Кроме того, вследствие "падения" отходов в слое отходов, образовавшемся на нижнем колосниковом элементе, возникают вентиляционные отверстия, что также приводит к локальному усиленному образованию пламени и связанной с этим повышенной тепловой нагрузке на колосниковый элемент.

Хотя колосниковые элементы с пирамидальными выступами, такие как описанные в DE 1 301 421 и DE 969 643, вызывают совместное движение отходов при движении колосникового элемента, отходы передаются на нижележащий колосниковый элемент по-прежнему порциями или, соответственно, периодически, что соответственно приводит к неравномерному распределению или, соответственно, неравномерной толщине слоя отходов.

Вследствие различного положения колосниковых элементов в колосниковой решетке различным является и их износ. В общем, чем выше тепловая нагрузка, тем сильнее износ опорной поверхности. При измерении в продольном разрезе износ колосникового элемента за год в среднем составляет 5 мм. В зоне с более высокой тепловой нагрузкой износ за год составляет до 10 мм, что соответствует сроку службы колосникового элемента 2-3 года.

Поэтому задача изобретения состоит в устранении недостатков уровня техники и обеспечении колосниковой решетки, позволяющей равномерно распределять на опорной поверхности колосниковых элементов сжигаемый материал, подаваемый по колосниковым элементам, чтобы предотвратить температурные пики и вызванные ими пиковые нагрузки.

Согласно изобретению эта задача решается благодаря колосниковому элементу по пункту 1 и колосниковой решетке по пункту 10 формулы изобретения. Предпочтительные варианты осуществления изобретения показаны в зависимых пунктах формулы изобретения.

Колосниковый элемент согласно изобретению является частью колосниковой решетки, состоящей из множества таких колосниковых элементов, колосниковые элементы которой ступенчато расположены друг над другом. Колосниковая решетка предусмотрена для использования в установке для тепловой обработки отходов. При этом колосниковые элементы выполнены таким образом, что они посредством поступательных движений относительно друг друга во время сжигания перекладывают сжигаемый материал и перемещают его в направлении подачи.

Колосниковый элемент согласно изобретению содержит корпус элемента, выполненный в виде литой детали и имеющий задний конец и передний конец, в направлении подачи расположенный противоположно заднему концу. Кроме того, корпус элемента содержит верхнюю стенку, образующую наружную, заднюю опорную поверхность для обрабатываемых отходов, по меньшей мере частично проходящую параллельно продольной оси L корпуса элемента. При этом задняя опорная поверхность определяет по существу горизонтальную плоскость.

Кроме того, колосниковый элемент согласно изобретению содержит выступ, расположенный в области переднего конца и приподнятый относительно горизонтальной плоскости. При этом приподнятый выступ содержит переднюю опорную поверхность, поднимающуюся в направлении подачи до кульминационной точки, а также опускающийся концевой участок, примыкающий к передней опорной поверхности после кульминационной точки. Опускающийся концевой участок содержит поверхность сброса, по существу дугообразно опускающуюся в направлении подачи.

В контексте настоящего изобретения как колосниковые элементы, ступенчато расположенные друг над другом, определяются колосниковые элементы на колосниковой решетке, расположенные в виде ступенек поднимающейся или опускающейся лестницы.

Термин "поступательные движения, выполняемые относительно друг друга" означает поступательные движения, выполняемые в направлении подачи или, соответственно, против направления подачи сжигаемого материала. Таким образом, в ступенчатой колосниковой решетке направление подачи проходит параллельно отрицательному наклону или, соответственно, положительному наклону колосниковой решетки.

При этом продольная ось корпуса элемента или, соответственно, колосникового элемента означает ось, проходящую параллельно общему наклону ступенчатой колосниковой решетки и, таким образом, параллельно направлению подачи обрабатываемых отходов.

В контексте настоящей заявки под опорной поверхностью понимается поверхность, которая расположена на наружной верхней стороне колосникового элемента, и на которой лежат подлежащие тепловой обработке отходы. Как уже было сказано в начале, известно, что указанная опорная поверхность в установках для сжигания подвергается повышенной механической и тепловой нагрузке и подвержена образованию комков продуктов сгорания.

Выступом в общем случае называется передняя (в направлении подачи) часть корпуса элемента. В контексте настоящей заявки под "приподнятым выступом" понимается выступ, наивысшая точка которого в вертикальном направлении находится выше задней опорной поверхности.

Как кульминационная точка в общем случае определяется наивысшая точка, а в данной заявке - наивысшая точка приподнятого выступа. При этом кульминационная точка может быть выполнена в виде единичной точки, например, в виде вершины пирамиды, или в виде верхней точки кривой или дуги. Однако кульминационная точка может быть выполнена и в виде горизонтальной плоскости. В таком случае как кульминационная точка в смысле кульминационной плоскости определяется вся плоскость.

Как опускающийся концевой участок обозначается поверхность, в направлении подачи находящаяся на переднем конце корпуса элемента и опускающаяся, начиная с кульминационной точки. Согласно изобретению опускающийся концевой участок опускается в вертикальном направлении. Это означает, что опускающийся концевой участок имеет отрицательный наклон.

Термином по существу дугообразно определяется то, что опускающаяся поверхность сброса имеет дугообразную форму или предпочтительно форму дуги окружности. Такая дугообразная поверхность может быть образована также расположением в ряд множества коротких прямолинейных сегментов поверхности, которые, однако, в целом имеют дугообразную форму.

По сравнению с уровнем техники колосниковый элемент согласно изобретению имеет то преимущество, что благодаря приподнятому выступу отходы передаются от первого колосникового элемента на нижележащий второй колосниковый элемент последовательно и равномерно, так сказать, плавно, и, таким образом, предотвращается сброс отходов порциями или периодически. При этом приподнятый выступ действует в качестве препятствия, предотвращающего периодическое падение при перемещении отходов назад. Аналогичным образом отходы, переданные с первого колосникового элемента на второй колосниковый элемент, при движении подачи первого колосникового элемента перемещаются со второго колосникового элемента на третий колосниковый элемент. Такое контролируемое движение подачи предотвращает периодическое "падение" отходов и позволяет перемещать отходы непрерывным потоком, что в конечном итоге приводит к образованию более равномерного слоя отходов на опорной поверхности колосниковых элементов. Такой равномерный слой отходов обладает равномерным изолирующим эффектом и, таким образом, предотвращает пики тепловой нагрузки на колосниковом элементе.

В предпочтительном варианте осуществления колосникового элемента кульминационная точка относительно горизонтальной плоскости в вертикальном направлении находится на расстоянии 10-35 мм, предпочтительно 15-30 мм, особенно предпочтительно 18-25 мм и наиболее предпочтительно 20-21 мм.

Оказалось, что колосниковый элемент с указанными выше значениями расстояния относительно горизонтальной плоскости (также обозначается как ширина в свету или расстояние в свету) особенно хорошо подходит для создания равномерного слоя отходов на нижележащем колосниковом элементе.

Поднимающаяся передняя опорная поверхность предпочтительно выполнена в виде рампы и в средней части имеет средний положительный наклон 10-35%, предпочтительно 15-32%, особенно предпочтительно 20-30% и наиболее предпочтительно 26-28%.

В контексте настоящего изобретения термином "рампа" или "в виде рампы" обозначается поверхность, примыкающая к горизонтальной плоскости и имеющая положительный наклон, т.е. идущая к точке, приподнятой относительно горизонтальной плоскости. При этом рампа может иметь любую форму (например, выпуклую или S-образную).

Оказалось, что опорная поверхность, имеющая форму рампы со средним наклоном согласно указанным выше значениям, особенно хорошо подходит для создания равномерного слоя отходов на нижележащем колосниковом элементе.

В предпочтительном варианте осуществления колосникового элемента в продольном разрезе, если наблюдать вдоль направления подачи, передняя опорная поверхность имеет S-образную форму.

В контексте настоящего изобретения под S-образной передней опорной поверхностью (при наблюдении в продольном разрезе) понимается то, что опорная поверхность в первой области, примыкающей к горизонтальной плоскости, имеет постоянно увеличивающийся положительный наклон, а во второй области, в направлении подачи непосредственно или опосредовано примыкающей к первой области, имеет постоянно уменьшающийся положительный наклон. Предпочтительно в третьей области, расположенной между первой областью и второй областью, положительный наклон может быть постоянным. S-образная кривая имеет и другие названия: сигмоидная функция, S-образная функция или функция Ферми. Уравнение для S-образной кривой в качестве примера:

Оказалось, что колосниковый элемент, в продольном разрезе имеющий S-образную переднюю опорную поверхность, обеспечивает очень равномерную передачу подлежащих сжиганию отходов и при этом создает на нижележащих колосниковых элементах равномерный слой отходов.

Предпочтительно дугообразно опускающаяся поверхность сброса в точке, в направлении подачи расположенной впереди, содержит предпочтительно закругленную кромку сброса.

Преимущество закругленной кромки сброса состоит в том, что в этой области выступа снижается износ материала. Кроме того, становится возможной плавная передача отходов на колосниковый элемент, расположенный рядом и ниже, в результате чего образуется равномерный слой отходов и предотвращается локальный эффект резака.

В предпочтительном варианте осуществления колосникового элемента опускающийся концевой участок в области между кульминационной точкой и расположенной впереди (если наблюдать в направлении подачи) точкой содержит первый дугообразный сегмент.

Указанный дугообразный сегмент может являться частью дугообразной поверхности сброса или образовывать соединительный участок между кульминационной точкой и дугообразной поверхностью сброса. Дугообразный контур первого дугообразного сегмента делает возможным равномерный поток подлежащих сжиганию отходов на передней опорной поверхности, вследствие чего уменьшается трение и, таким образом, износ на колосниковом элементе, а на нижележащих колосниковых элементах создается равномерный слой отходов.

Первый дугообразный сегмент предпочтительно имеет первый радиус R1 кривизны, имеющий длину 60-120 мм, предпочтительно 70-110 мм, особенно предпочтительно 80-100 мм и наиболее предпочтительно 90 мм.

Как первый радиус R1 кривизны определяется средний радиус первого дугообразного сегмента. При этом является вполне возможным, что первый дугообразный сегмент составлен из более мелких прямых сегментов, которые в целом образуют дугообразный сегмент. Предпочтительно наружная поверхность дугообразного сегмента в продольном разрезе образует кривую линию кругового сектора. Таким образом, в продольном разрезе поверхность первого дугообразного сектора ограничена дугой окружности и двумя радиусами окружности. В отношении равномерной подачи отходов по первому дугообразному сегменту радиус кривизны, имеющий указанные выше величины, оказался особенно выгодным.

В предпочтительном варианте осуществления колосникового элемента первый дугообразный сегмент в продольном разрезе определяет поверхность сектора с центральным углом α от 60° до 72°, предпочтительно приблизительно 66°.

Предпочтительно опускающийся концевой участок содержит второй дугообразный сегмент, особенно предпочтительно в направлении подачи примыкающий и наиболее предпочтительно непосредственно примыкающий к первому дугообразному сегменту.

Первый дугообразный сегмент и второй дугообразный сегмент могут быть соединены друг с другом непосредственно или посредством промежуточного элемента. При этом промежуточный элемент может быть выполнен в виде плоской поверхности или также в виде дугообразного сегмента.

В предпочтительном варианте осуществления колосникового элемента второй дугообразный сегмент в продольном разрезе имеет второй радиус R2 кривизны, предпочтительно составляющий 10-30 мм, предпочтительно 15-25 мм, особенно предпочтительно 18-22 мм и наиболее предпочтительно 20 мм.

При этом как второй радиус R2 кривизны определяется средний радиус второго дугообразного сегмента (при наблюдении в продольном разрезе). При этом является вполне возможным, что второй дугообразный сегмент составлен из более мелких прямых сегментов, которые в целом образуют дугообразный сегмент.

Предпочтительно первый радиус кривизны и второй радиус кривизны имеют разную длину. Это также означает, что первый дугообразный сегмент и второй дугообразный сегмент предпочтительно имеют различную кривизну дуги. Различная кривизна дуги, в частности с указанными выше предпочтительными радиусами R1, R2 кривизны, оказалась особенно эффективной в отношении последовательного сброса мусора через кромку сброса.

Второй дугообразный сегмент при наблюдении в продольном разрезе предпочтительно определяет поверхность сектора с центральным углом β от 70° до 120°, предпочтительно приблизительно 90°.

В предпочтительном варианте осуществления колосникового элемента корпус элемента имеет переднюю стенку, смещенную назад против направления подачи относительно передней точки (если наблюдать в направлении подачи) опускающегося концевого участка, так что образуется поднутрение. Таким образом, в указанном предпочтительном варианте осуществления колосниковый элемент имеет выдающийся выступ. Особенно предпочтительно колосниковый элемент в области поднутрения имеет в передней стенке вентиляционные отверстия. Это дает то преимущество, что вентиляционные отверстия для подачи первичного или вторичного воздуха могут быть расположены под кромкой сброса и, таким образом, они не блокируются и не закупориваются падающими отходами. Предпочтительно дугообразный переход от кромки сброса к поднутрению является выгодным с точки зрения равномерного движения сброса отходов.

В предпочтительном варианте осуществления расстояние между кульминационной точкой (23) и кромкой сброса, измеренное в продольном разрезе, составляет 60-100 мм, предпочтительно 70-90 мм и особенно предпочтительно 80-82 мм.

Предпочтительно длина выступа, измеренная вдоль продольной оси, составляет 170 мм. При этом длина выступа определяется как расстояние в свету между начальной точкой поднимающейся передней опорной поверхности, имеющей форму рампы, и кромкой сброса.

Указанные выше предпочтительные размеры в отношении расстояния между кульминационной точкой и кромкой сброса, а также длины выступа являются выгодными в частности с точки зрения использования колосникового элемента в мусоросжигательной установке.

В предпочтительном варианте осуществления колосниковый элемент в задней опорной поверхности, предпочтительно рядом с передней опорной поверхностью, имеет впадину. В области указанной впадины предпочтительно расположены вентиляционные отверстия. Указанные вентиляционные отверстия предпочтительно определяют выход воздушного канала, проходящего через возвышение, имеющее внешний контур в виде вулкана. Воздушный канал предпочтительно постоянно расширяется, начиная с вентиляционного отверстия, в направлении внутрь колосникового элемента. Это эффективно противодействует закупорке отверстий для подачи воздуха частицами отходов.

Кроме того, изобретение относится к колосниковой решетке, содержащей множество колосниковых элементов согласно изобретению.

Предпочтительно отдельные колосниковые элементы перемещаются в колосниковой решетке со скоростью 0-5 мм/с на расстояние подачи 150-250 мм, особенно предпочтительно приблизительно 200 мм. В сопоставимых известных системах обычным является расстояние подачи до 350-450 мм. Благодаря тому, что согласно изобретению расстояние подачи предпочтительно является сравнительно довольно коротким, колосниковые решетки перемещаются до 45 раз в час из исходного положения в конечное положение и обратно, в исходное положение. Более короткие расстояния подачи оказались выгодными с точки зрения равномерной передачи сжигаемого материала.

В главной зоне сжигания колосниковой решетки колосниковые элементы перемещаются предпочтительно со скоростью 2-3 мм/с, а в зоне дожигания колосниковой решетки - предпочтительно со скоростью 1 мм/с. Скорость отдельных колосниковых элементов согласуют, как правило, на основе состава подлежащих сжиганию отходов.

Ниже изобретение более подробно поясняется при помощи показанных на чертежах примеров осуществления. Если альтернативные варианты осуществления отличаются только отдельными признаками, для неизменных признаков применены одинаковые ссылочные обозначения. На чертежах чисто схематично показано следующее:

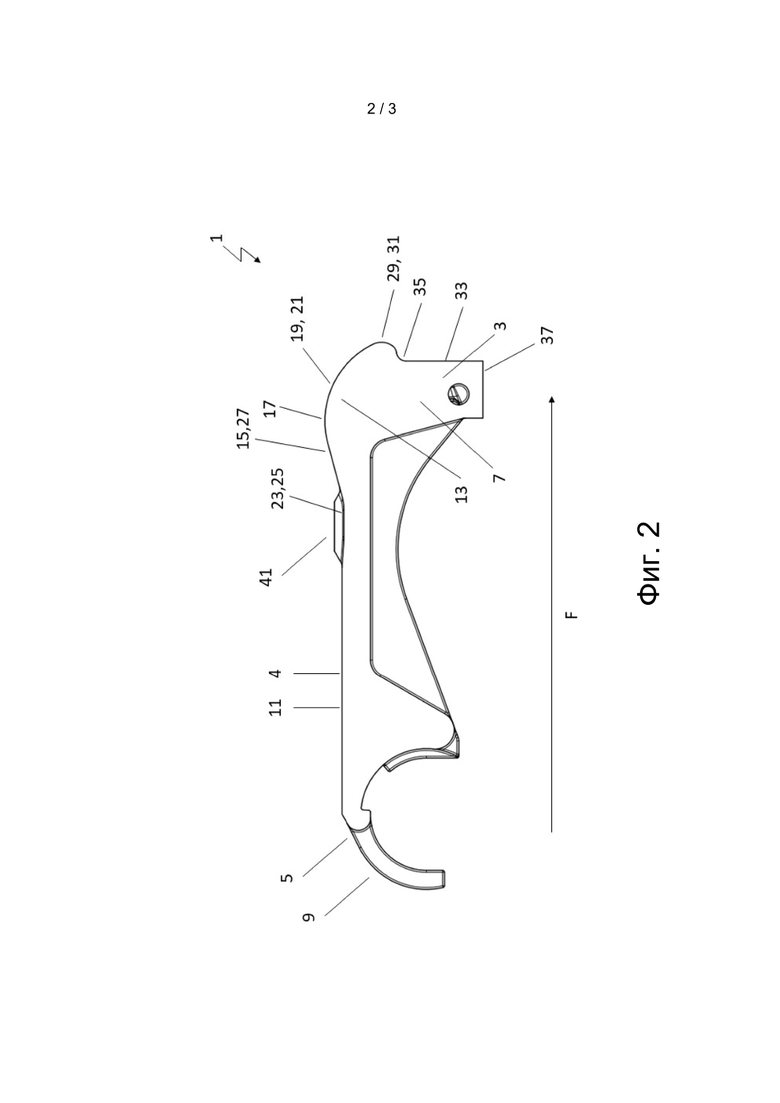

фиг. 1 - перспективный вид варианта осуществления колосникового элемента согласно изобретению;

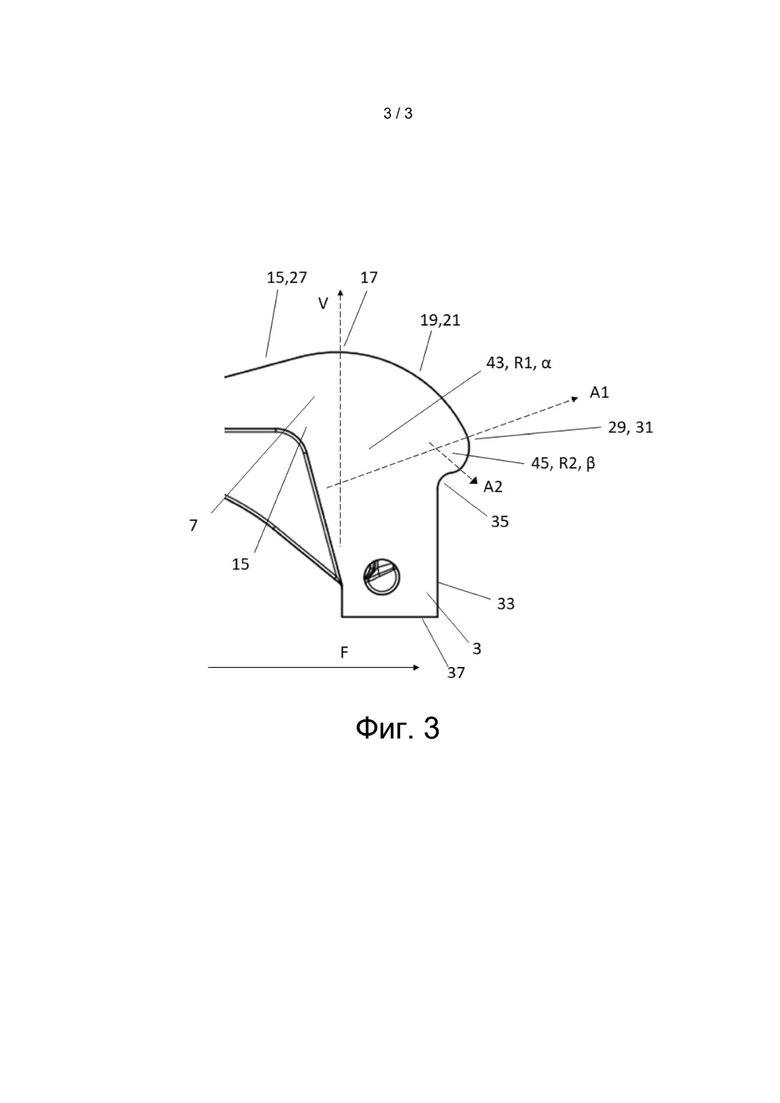

фиг. 2 - продольный разрез вдоль продольной оси L через корпус элемента по фиг. 1; и

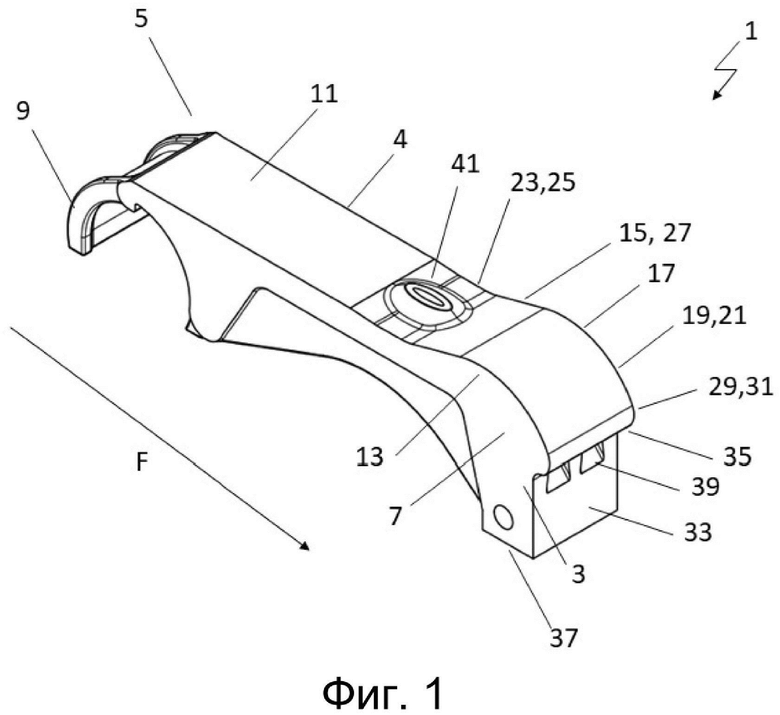

фиг. 3 - укрупненный вид продольного разреза вдоль продольной оси L через переднюю область корпуса элемента по фиг. 1.

Колосниковый элемент 1, показанный на фиг. 1 и фиг. 2, содержит выполненный в виде литой детали корпус 3 элемента с верхней стенкой 4, проходящей в направлении F подачи от заднего конца 5 к переднему концу 7. В области заднего конца 7 корпус элемента имеет крепежное устройство 9, посредством которого корпус 3 элемента соединен с приводной системой (не показана) в колосниковой решетке, и которое инициирует его перемещения в направлении или против направления F подачи. Кроме того, корпус 3 в области заднего конца 5 содержит наружную заднюю поверхность 11 для тепловой обработки подлежащих сжиганию отходов. В области переднего конца 7 корпус 3 элемента содержит приподнятый выступ 13. Указанный выступ, если наблюдать в направлении F подачи, имеет наружную переднюю опорную поверхность 15, поднимающуюся до кульминационной точки 17, и примыкающий к кульминационной точке 17 опускающийся концевой участок 19 с поверхностью 21 сброса, опускающейся по существу дугообразно. Задняя опорная поверхность 11 определяет по существу горизонтальную плоскость 23, имеющую впадину 25. В направлении F подачи к горизонтальной плоскости 23 примыкает наружная передняя опорная поверхность 15. Поднимающаяся наружная передняя опорная поверхность 15 выполнена в виде рампы и при наблюдении в продольном разрезе имеет по существу S-образную форму. В этом отношении в показанном варианте осуществления наклон передней опорной поверхности 15 после горизонтальной плоскости 23 постоянно увеличивается, пока он не будет оставаться постоянным в средней части 27, а затем по направлению к кульминационной точке 17 уменьшается, так что наклон по направлению к кульминационной точке 17 стремится к нулю. Здесь кульминационная точка 17 выполнена в виде единичной точки между передней опорной поверхностью 15 и опускающимся концевым участком 19, но в качестве альтернативы она может быть выполнена и в виде кульминационной плоскости. Опускающийся концевой участок 19 приподнятого выступа 13 в расположенной впереди (если наблюдать в направлении F подачи) точке 29 имеет закругленную кромку 31 сброса.

Кроме того, корпус 3 элемента содержит переднюю стенку 33, смещенную назад в направлении против направления F подачи от передней точки 29 опускающегося концевого участка 19 и образующую с опускающимся концевым участком 19 поднутрение 35. С нижней стороны к передней стенке 33 корпуса 3 элемента примыкает поверхность 37 скольжения, посредством которой корпус 3 элемента скользит по наружной задней опорной поверхности 11 нижележащего второго колосникового элемента (не показан). В передней стенке 33 имеются вентиляционные отверстия 39, которые благодаря своему положению в области поднутрения 35 защищены от падающих отходов, так что может быть оказано противодействие закупорке вентиляционных отверстий 39. Кроме того, в верхней стенке 4 в области горизонтальной плоскости 23 имеется еще одно вентиляционное отверстие 41, представляющее собой выход воздушного канала, проходящего через возвышение, выполненное в виде пирамиды или вулкана. Диаметр воздушного канала, начиная с вентиляционного отверстия 41, концентрически увеличивается по направлению внутрь корпуса элемента, чтобы отходы, попадающие в воздушный канал через вентиляционное отверстие 41, благодаря увеличивающемуся диаметру проваливались вниз, не закупоривая вентиляционное отверстие 41. Вентиляционные отверстия 39 и 41 используются для подачи первичного или вторичного воздуха для обеспечения эффективного сжигания.

На фиг. 3 показан укрупненный вид приподнятого выступа 13 и передней области 7 колосникового элемента по фиг. 1. Через кульминационную точку 17 проходит обозначенная пунктиром вертикальная ось V. Начиная с кульминационной точки 17, внешний контур опускающегося концевого участка 19 в направлении F подачи опускается и при этом образует первый дугообразный сегмент 43. Первый дугообразный сегмент 43 имеет средний радиус кривизны R1 и определяет угол α между вертикальной осью V и первой осью A1 сегмента. К первому дугообразному сегменту 43 примыкает второй дугообразный сегмент 45. Второй дугообразный сегмент 45 имеет средний радиус кривизны R2 и определяет угол β между первой осью A1 сегмента и второй осью A2 сегмента. Первый дугообразный сегмент 43 и второй дугообразный сегмент 45 могут быть соединены друг с другом непосредственно или посредством промежуточного элемента (не показан). При этом промежуточный элемент может быть выполнен в виде плоской поверхности или также в виде дугообразного сегмента. В зависимости от величины углов α и β передняя точка 29 с закругленной кромкой 31 сброса может быть расположена в первом дугообразном сегменте 43 или втором дугообразном сегменте 45.

Изобретение относится к области энергетики. Колосниковый элемент (1) в качестве части колосниковой решетки в установке для тепловой обработки отходов, в которой колосниковые элементы расположены ступенчато друг над другом и выполнены таким образом, что они посредством поступательных движений относительно друг друга во время сжигания перекладывают сжигаемый материал и перемещают в направлении F подачи. Колосниковый элемент содержит корпус (3) элемента, выполненный в виде литой детали и имеющий следующие компоненты: задний конец (5) и передний конец (7), в направлении F подачи расположенный противоположно заднему концу (5), верхнюю стенку (4), проходящую по существу параллельно продольной оси L корпуса (3) элемента и образующую заднюю опорную поверхность (11) для обрабатываемых отходов, причем задняя опорная поверхность (11) определяет по существу горизонтальную плоскость (23), и выступ (13), расположенный в области переднего конца (7) и приподнятый относительно горизонтальной плоскости (23), причем приподнятый выступ (13) содержит переднюю опорную поверхность (15), поднимающуюся в направлении F подачи до кульминационной точки (17), а также опускающийся концевой участок (19), примыкающий к передней опорной поверхности (15) после кульминационной точки (17). Опускающийся концевой участок (19) содержит поверхность (21) сброса, по существу дугообразно опускающуюся в направлении F подачи. В продольном разрезе, если наблюдать в направлении F подачи, передняя опорная поверхность (15) имеет S-образную форму. Изобретение позволяет обеспечить очень равномерную передачу подлежащих сжиганию отходов и при этом создает на нижележащих колосниковых элементах равномерный слой отходов. 2 н. и 12 з.п. ф-лы, 3 ил.

1. Колосниковый элемент (1) в качестве части колосниковой решетки в установке для тепловой обработки отходов, в которой колосниковые элементы расположены ступенчато друг над другом и выполнены таким образом, что они посредством поступательных движений относительно друг друга во время сжигания перекладывают сжигаемый материал и перемещают в направлении F подачи,

причем колосниковый элемент содержит корпус (3) элемента, выполненный в виде литой детали и имеющий следующие компоненты:

задний конец (5) и передний конец (7), в направлении F подачи расположенный противоположно заднему концу (5),

верхнюю стенку (4), проходящую по существу параллельно продольной оси L корпуса (3) элемента и образующую заднюю опорную поверхность (11) для обрабатываемых отходов, причем задняя опорная поверхность (11) определяет по существу горизонтальную плоскость (23),

и выступ (13), расположенный в области переднего конца (7) и приподнятый относительно горизонтальной плоскости (23),

причем приподнятый выступ (13) содержит переднюю опорную поверхность (15), поднимающуюся в направлении F подачи до кульминационной точки (17), а также опускающийся концевой участок (19), примыкающий к передней опорной поверхности (15) после кульминационной точки (17), причем опускающийся концевой участок (19) содержит поверхность (21) сброса, по существу дугообразно опускающуюся в направлении F подачи,

отличающийся тем, что в продольном разрезе, если наблюдать в направлении F подачи, передняя опорная поверхность (15) имеет S-образную форму.

2. Колосниковый элемент по п. 1, отличающийся тем, что кульминационная точка (17) относительно горизонтальной плоскости (23) в вертикальном направлении находится на расстоянии 10-35 мм, предпочтительно 15-30 мм, особенно предпочтительно 18-25 мм и наиболее предпочтительно 20-21 мм.

3. Колосниковый элемент по одному из пп. 1-2, отличающийся тем, что поднимающаяся передняя опорная поверхность (15) выполнена в виде рампы и в средней части (27) имеет средний наклон 10-35%, предпочтительно 15-32%, особенно предпочтительно 20-30% и наиболее предпочтительно 26-28%.

4. Колосниковый элемент по одному из пп. 1-3, отличающийся тем, что дугообразно опускающаяся поверхность (21) сброса в точке (29), в направлении F подачи расположенной впереди, содержит предпочтительно закругленную кромку (31) сброса.

5. Колосниковый элемент по одному из пп. 1-3, отличающийся тем, что опускающийся концевой участок (19) содержит первый дугообразный сегмент (43) в области между кульминационной точкой (17) и точкой (29) в направлении F подачи расположенной впереди.

6. Колосниковый элемент по п. 5, отличающийся тем, что первый дугообразный сегмент (43) имеет первый радиус R1 кривизны, имеющий длину 60-120 мм, предпочтительно 70-110 мм, особенно предпочтительно 80-100 мм и наиболее предпочтительно 90 мм.

7. Колосниковый элемент по п. 5 или 6, отличающийся тем, что первый дугообразный сегмент (43) при наблюдении в продольном разрезе определяет поверхность сектора с центральным углом α от 60° до 72°, предпочтительно приблизительно 66°.

8. Колосниковый элемент по одному из пп. 5-7, отличающийся тем, что опускающийся концевой участок (19) содержит второй дугообразный сегмент (45), предпочтительно в направлении F подачи примыкающий и особенно предпочтительно непосредственно примыкающий к первому дугообразному сегменту (43).

9. Колосниковый элемент по п. 8, отличающийся тем, что второй дугообразный сегмент (45) имеет второй радиус R2 кривизны, предпочтительно имеющий длину 10-30 мм, предпочтительно 15-25 мм, особенно предпочтительно 18-22 мм и наиболее предпочтительно 20 мм.

10. Колосниковый элемент по п. 9, отличающийся тем, что второй дугообразный сегмент (45) при наблюдении в продольном разрезе определяет поверхность сектора с центральным углом β от 70° до 120°, предпочтительно приблизительно 90°.

11. Колосниковый элемент по одному из пп. 4-10, отличающийся тем, что корпус (3) элемента содержит переднюю стенку (33), смещенную назад в направлении против направления F подачи относительно передней точки (29) опускающегося концевого участка (19) так, что образуется поднутрение (35).

12. Колосниковый элемент по п. 11, отличающийся тем, что в области передней стенки (33) поднутрения (35) имеются вентиляционные отверстия (41).

13. Колосниковый элемент по одному из пп. 1-12, отличающийся тем, что в задней опорной поверхности (11), предпочтительно рядом с передней опорной поверхностью (15), выполнена впадина (25).

14. Колосниковая решетка, содержащая множество колосниковых элементов (1) по одному из пп. 1-13.

| US 4515560 A1, 07.05.1985 | |||

| КОЛОСНИКОВАЯ РЕШЕТКА ДЛЯ СЖИГАНИЯ ЗАБАЛЛАСТИРОВАННЫХ ТВЕРДЫХ ТОПЛИВ И ГОРЮЧИХ ОТХОДОВ | 1991 |

|

RU2013704C1 |

| US 4078883 A1, 14.03.1978 | |||

| 1979 |

|

SU807788A1 | |

| РЕШЕТКА ДЛЯ ТОПОЧНОЙ КАМЕРЫ | 0 |

|

SU290573A1 |

| Автоматический многопозиционный механосборочный станок для узла баланса будильника | 1959 |

|

SU124368A1 |

Авторы

Даты

2023-12-22—Публикация

2021-09-09—Подача