Изобретение относится к блоку решетки для колосниковой решетки согласно ограничительной части пункта 1 формулы изобретения и к способу его изготовления согласно ограничительной части пункта 12 формулы изобретения. Кроме того, изобретение относится к профильной детали для крепления на верхней стенке блока решетки, образующего колосниковую решетку.

Изобретение относится, кроме того, к колосниковой решетке, содержащей по меньшей мере один такой блок решетки, и к применению указанной колосниковой решетки для сжигания отходов, а также к установке для сжигания отходов, содержащей колосниковую решетку.

Колосниковые решетки для промышленного сжигания отходов давно известны специалистам. Такие колосниковые решетки могут быть выполнены, например, в форме переталкивающих решеток, содержащих выполненные с возможностью перемещения детали, которые выполнены с возможностью выполнения перемешивающих поступательных перемещений. При этом сжигаемый продукт транспортируют от входной стороны колосниковой решетки к ее выходной стороне и в это время сжигают. Чтобы снабжать колосниковую решетку необходимым для сгорания кислородом, предусмотрены соответствующие проходящие сквозь колосниковую решетку подводы для воздуха, посредством которых вводят воздух, называемый также первичным воздухом.

Часто применяемый тип колосниковой решетки представляет собой так называемая ступенчатая колосниковая решетка. Она содержит расположенные рядом друг с другом блоки колосниковой решетки, которые образуют соответствующие ряды блоков колосниковой решетки. При этом ряды блоков колосниковой решетки расположены ступенчато друг над другом, причем в так называемых механических колосниковых решетках передний в направлении сдвига конец блока колосниковой решетки лежит на опорной поверхности соседнего в направлении транспортировки блока колосниковой решетки и при соответствующем перемещении сдвига перемещается по этой опорной поверхности.

В так называемых обратно-переталкивающих решетках блоки колосниковой решетки расположены повернутыми примерно на 180°, при рассмотрении в направлении транспортировки сжигаемого продукта, по сравнению с механическими колосниковыми решетками. Поэтому в обратно-переталкивающих решетках передний в направлении сдвига конец блока решетки лежит на опорной поверхности соответствующего переднего блока решетки. Таким образом, в отличие от механических колосниковых решеток в обратно-переталкивающих решетках направление сдвига противоположно направлению транспортировки, задаваемому наклоном обратно-переталкивающей решетки.

В DE 19502261 А1 раскрыта колосниковая решетка, которая содержит множество рядов колосников, которые расположены, при рассмотрении в направлении транспортировки сжигаемого продукта, последовательно ступенчато. Кроме того, колосниковая решетка содержит несущие колосники, которые имеют форму, аналогичную форме колосников, и укорочены в соответствии с длиной плитчатого колосника. В варианте осуществления возможно выполнение плитчатого колосника в виде полого ящика с соплами, в котором на торцевой стороне и на переднем, верхнем участке, при рассмотрении в направлении транспортировки сжигаемого продукта, встроены несколько рядов воздушных сопел, в частности вихревых сопел. Исполнение вихревых сопел не рассматривается более подробно. Плитчатый колосник снабжен устройством, с помощью которого возможно его навешивание на несущий колосник. Так называемое полотно колосниковой решетки с вихревыми соплами образовано несколькими несущими колосниками и навешенными на несущих колосниках плитчатыми колосниками, и может проходить по всей ширине колосниковой решетки. Полотно колосниковой решетки с вихревыми соплами может подвергаться воздействию сжатого воздуха и вихревого воздушного потока независимо от системы первичного воздуха колосниковой решетки. При помощи подвода сжатого воздуха в виде импульсов слой топлива или, соответственно, шлака разрывают и переворачивают. Достигаемое перемешивание приводит к разрыхлению топлива на колосниковой решетке, что обеспечивает улучшенное сгорание не полностью выгоревших частиц топлива. Кроме того, импульсы подачи сжатого воздуха вызывают самоочищение пластин сопел, так как проникшие в воздушные сопла частицы топлива или золы снова выдуваются оттуда.

Колосник для колосниковой решетки раскрыт в DE 202017006429 U1, причем колосниковая решетка содержит несколько рядов колосников, которые расположены, при рассмотрении в направлении транспортировки сжигаемого продукта, последовательно в виде ступеней. Колосник содержит передний участок основания и верхнюю рабочую поверхность для переднего участка основания колосника выше расположенного ряда колосников. Рабочая поверхность имеет контур, содержащий выпуклость и/или углубление для направления колосника выше расположенного ряда во время перемещения подачи рядов колосников колосниковой решетки. Однако в этом документе не рассматривается выполнение в колосниках отверстий для подвода воздуха.

Изготовленная из стали литая плита колосниковой решетки для перемещения и охлаждения, нагревания, сушки или сжигания сыпучего материала, которая содержит углубления, расположенные на ее верхней стороне в форме решетки, раскрыта в DE 29807161 U1. В углублениях расположены отверстия для прохождения воздуха. Выполнение отверстий для просачивания воздуха в углублениях, т.е. в плоскости, расположенной ниже плоскости верхней стороны плиты колосниковой решетки, основывается на понимании того, что крупные частицы перемещаются в сыпучем материале по верхней стороне плит колосниковой решетки, не наталкиваясь на края отверстий для прохождения воздуха. Кроме того, по прошествии некоторого времени в углубления осаждается тонкий слой мелкого материала, который действует в качестве подушки, так что это оберегает края отверстий для прохождения воздуха. Таким образом на длительный срок обеспечивается прохождение воздуха без необходимости технического осмотра плит колосниковой решетки.

Блоки колосниковой решетки подвергаются действию очень высокой тепловой нагрузки, прежде всего из-за высоких температур при сгорании или, соответственно, в камере сгорания. При нормальном режиме эксплуатации колосниковой решетки эта тепловая нагрузка становится особенно высокой в области образующей опорную поверхность верхней стенки блока решетки, вдоль которой транспортируют сжигаемый продукт, и передней стенки блока решетки, которая образует поверхность сдвига для сдвигания сжигаемого продукта

Очень высокие нагрузки проявляются в случаях, когда сжигаемый продукт распределен на колосниковой решетке неравномерно, и только тонкий изолирующий слой образован локально или отсутствует полностью. Тепловая нагрузка способствует эрозии, вызываемой истиранием, и происходящим на опорной поверхности химическим реакциям, которые еще больше повреждают опорную поверхность. В конце концов это приводит к сокращению срока службы блока решетки.

Для охлаждения блока решетки, а также для подвода воздуха к колосниковой решетке возможно выполнение в верхней стенке и/или передней стенке каналов подвода воздуха, образующих отверстия подвода воздуха.

В частности, в случае выполнения канала подвода воздуха в верхней стенке может происходить закупорка сжигаемым продуктом и/или остатками от сжигания, вследствие чего больше не обеспечивается эффективный подвод воздуха для охлаждения блока решетки, а также для содействия сгоранию сжигаемого продукта. В конечном счете это приводит к повышенным затратам на обслуживание и к сокращению срока службы блока решетки.

Кроме того, сжигаемый продукт содержит материалы, которые при сжигании могут становиться по меньшей мере частично жидкими, например, металлы, пластмассы или смолы. В данной заявке понятие "фракция" сжигаемого продукта относится к этим содержащимся в сжигаемом продукте материалам, и находящаяся в жидком состоянии фракция обозначается как "жидкая фракция".

Жидкая фракция также может вливаться в канал подвода воздуха и приводить к ухудшению подвода воздуха, в частности, для канала подвода воздуха, выполненного в верхней стенке. В затвердевшем состоянии эта фракция может приводить даже к продолжительной закупорке канала подвода воздуха.

В ЕР 0167658 А1 описывается блок решетки для конструкции колосниковой решетки, который содержит корпус блока, выполненный в виде ящика. Корпус блока содержит верхнюю стенку, образующую опорную поверхность для сжигаемого продукта, причем верхняя стенка содержит отверстия подвода воздуха, образованные каналами подвода воздуха, для внесения в сжигаемый продукт газа, в частности, воздуха, и для охлаждения блока решетки. В варианте осуществления отверстия подвода воздуха выполнены в виде прорезей и на входе газа в них изогнуты, при рассмотрении в поперечном сечении, в направлении, противоположном направлению силы тяжести, подобно гидравлическому затвору, чтобы образовывать препятствие против проникновения и падения сжигаемого продукта или остатков от сжигания сквозь отверстия подвода воздуха. Благодаря тому, что верхняя стенка содержит каналы подвода воздуха, возможно ее охлаждение. Однако раскрытая конструкция каналов подвода воздуха способствует скапливанию в каналах подвода воздуха сжигаемого продукта в жидком состоянии.

Задача, решаемая согласно изобретению, состоит в создании указанного выше блока решетки, в котором при его эксплуатации минимизирован риск ухудшения подвода воздуха через каналы подвода воздуха.

Эта задача решена блоком решетки, охарактеризованным в независимом пункте 1 формулы изобретения.

Предпочтительные варианты осуществления блока решетки согласно изобретению отражены в зависимых пунктах формулы изобретения.

Таким образом, согласно пункту 1 формулы изобретения настоящее изобретение относится к блоку решетки для колосниковой решетки, в которой следующие друг за другом блоки колосниковой решетки расположены ступенчато друг над другом и выполнены с возможностью перемешивания и транспортировки сжигаемого продукта во время сжигания посредством производимых относительно друг друга перемещений сдвига. Эти перемещения сдвига могут выполняться известным способом, например, посредством относительных перемещений между блоками решетки различных ступеней колосниковой решетки. Такие колосниковые решетки называются также ступенчатыми решетками, как упомянуто выше.

Кроме того, блок колосниковой решетки содержит корпус блока, предпочтительно выполненный в виде литого элемента. Корпус блока как правило выполнен по существу в форме удлиненного прямоугольного параллелепипеда, имеющего продольную ось L.

Корпус блока содержит верхнюю стенку, образующую проходящую параллельно продольной оси L опорную поверхность, вдоль которой должен транспортироваться сжигаемый продукт и которая определяет сторону верхней стенки, обращенную к сжигаемому продукту.

Передний в направлении S сдвига конец опорной поверхности образует кромку, через которую опорная поверхность спускается, переходя в образованную передней стенкой сдвигающую поверхность.

Противоположная опорной поверхности сторона верхней стенки и противоположная сдвигающей поверхности сторона передней стенки определяют сторону корпуса блока, обращенную к холодному воздуху.

Кроме того, передняя стенка в ее нижней области выполнена в форме основания, предназначенного для прилегания к опорной поверхности соседнего в направлении сдвига блока колосниковой решетки.

В предпочтительном варианте осуществления, в котором блок решетки согласно изобретению предназначен для механической колосниковой решетки, основание, таким образом, лежит на следующем в направлении T транспортировки сжигаемого продукта блоке решетки или, соответственно, на его опорной поверхности. Однако является также возможным, что блок решетки согласно изобретению предназначен для обратно-переталкивающей решетки; в этом случае основание лежит на предшествующем, в направлении T транспортировки сжигаемого продукта, блоке решетки или, соответственно, на его опорной поверхности.

Направление S сдвига обозначает направление, в котором перемещают сжигаемый продукт посредством сдвигающей поверхности блока колосниковой решетки. Как правило, направление S сдвига параллельно продольной оси L.

Направление T транспортировки обозначает направление перемещения сжигаемого продукта от входа колосниковой решетки к ее выходу. Направление T транспортировки обеспечивается преимущественно посредством наклона колосниковой решетки.

По меньшей мере нижний опорный край поверхности сдвига расположен в плоскости Е, проходящей по существу перпендикулярно продольной оси L. В этом отношении является возможным, что расположенная в самой нижней области передней стенки поверхность, нижний конец которой образован нижним опорным краем, лежит в плоскости Е. Тем не менее, также является допустимым, что в плоскости E расположена только линия, описываемая нижним опорным краем.

Кроме того, верхняя стенка содержит отверстие подвода воздуха, которое образовано проходящим сквозь верхнюю стенку каналом подвода воздуха. В контексте данной заявке отверстие подвода воздуха следует понимать также как место выхода для подвода воздуха. Вследствие этого оптимальная подача воздуха получит к колосниковой решетке или, соответственно, к горящий слою на колосниковой решетке, что способствует очень высокой степени сжигания сжигаемого продукта.

Ниже понятие "воздух" включает в себя так называемый первичный воздух, который подводится к колосниковой решетке или, соответственно, к горящему слою на колосниковой решетке. Первичный воздух способствует в первую очередь сгоранию продукта сжигания, однако, одновременно и охлаждению блоков колосниковой решетки.

Передняя стенка может содержать еще одно отверстие подвода воздуха, которое образовано каналом подвода воздуха для подвода воздуха на колосниковую решетку, проходящим перпендикулярно или под углом к поверхности сдвига, при рассмотрении в продольном сечении. Это также содействует сгоранию сжигаемый продукта.

Согласно изобретению отверстие подвода воздуха по меньшей мере частично окружено находящимся на расстоянии от опорной поверхности утолщением. Утолщение образует защитный канал, продлевающий канал подвода воздуха, и предназначено для предотвращения затекания жидкости в отверстие подвода воздуха. Сжигаемый продукт может, как это уже пояснялось выше, содержать фракцию, которая при сжигании может по меньшей мере частично становиться жидкой и затекать в канал подвода воздуха. Вследствие этого подвод воздуха ухудшается, так что сжигание сжигаемого продукта, а также охлаждение блока решетки происходит не эффективно. Выполнение утолщения согласно изобретению приводит к тому, что жидкая фракция течет вокруг утолщения, вместо проникновения внутрь канала подвода воздуха. Это позволяет снизить риск блокирования канала подвода воздуха. В частности, возможно сокращение засорения канала подвода воздуха фракцией в затвердевшем состоянии.

Отверстие подвода воздуха предпочтительно полностью окружено находящимся на расстоянии от опорной поверхности утолщением. Это означает, что утолщение образует сплошное обрамление отверстия подвода воздуха. Таким образом возможно по меньшей мере в некоторой степени предотвращение затекания жидкой фракции в защитный канал и затем в канал подвода воздуха.

Защитный канал окружен внутренней боковой поверхностью утолщения. Кроме того, утолщение имеет внешнюю боковую поверхность, примыкающую к внутренней боковой поверхности, проходящую наклонно вниз на противоположной защитному каналу стороне. Таким образом, внешняя боковая поверхность по существу соответствует внешней области утолщения, подверженной воздействию сжигаемого продукта. Понятие "боковая поверхность" в этом контексте определяет боковую сторону стенку утолщения, в некоторых случаях наклонную.

Защитный канал содержит нижнее отверстие защитного канала на обращенном к опорной поверхности конце защитного канала и верхнее отверстие защитного канала на конце защитного канала, противоположном опорной поверхности, т.е. на стороне утолщения, обращенной к сжигаемому продукту.

В варианте осуществления возможно выполнение внутренней боковой поверхности, граничащей с отверстием подвода воздуха - т.е. нижнее отверстие защитного канала окружает отверстие подвода воздуха. Понятие "граничащая" следует понимать таким образом, что между отверстием подвода воздуха и внутренней боковой поверхностью возможно наличие области опорной поверхности вокруг отверстия подвода воздуха. Такая конструкция может иметь место, например после ремонта, если вокруг отверстия подвода воздуха приваривают заменяющее утолщение, как это поясняется ниже, причем размер в свету отверстия защитного канала заменяющего утолщения больше, чем у отверстия защитного канала прежнего утолщения. Однако при этом следует учесть, что в этом варианте осуществления защитный канал своим расширением образует нечто вроде задерживающего участка для сжигаемого продукта и остатков от сжигания. Чтобы этот эффект оставался в разумных пределах, контур нижнего отверстия защитного канала предпочтительно проходит максимально близко к контуру отверстия подвода воздуха.

Особенно предпочтительно выполнение внутренней боковой поверхности, непосредственно граничащей с кромкой отверстия подвода воздуха. Другими словами, внутренняя боковая поверхность начинается непосредственно у края отверстия подвода воздуха, так что нижнее отверстие защитного канала соответствует отверстию подвода воздуха. Это позволяет сократить расширение защитного канала и минимизировать по существу нежелательное воздействие, задерживающее сжигаемый продукт вокруг отверстия подвода воздуха. Это способствует эффективному охлаждению блока решетки, сокращая блокирование.

Согласно предпочтительному варианту осуществления утолщение выполнено в форме буртика и, таким образом, является выпуклым. Благодаря выпуклому выполнению утолщения стенки обеспечивается возможность беспрепятственной, т.е. без переворачивания из-за резких неровностей, транспортировки сжигаемого продукта на блоке решетки.

В предпочтительном варианте осуществления канал подвода воздуха содержит отверстие подвода воздуха в форме прорези, которое направлено в продольном направлении блока решетки. При этом ширина отверстия подвода воздуха выбрана такой, что шлаки и остатки от сжигания, получаемые вследствие сжигания сжигаемого продукта, как можно меньше падали сквозь канал подвода воздуха и вызывали блокирование. Это позволяет обеспечивать надежное охлаждение блока решетки.

В предпочтительном варианте осуществления переходный участок утолщения, который проходит между внутренней боковой поверхностью и внешней боковой поверхностью, сглажен или закруглен. Такое выполнение утолщения снижает риск того, что сжигаемый продукт при его транспортировке на колосниковой решетке блокируется ребристой областью утолщения и целиком или частично перекрывает канал подвода воздуха. Это дополнительно способствует эффективному охлаждению блока решетки.

Понятие "поперечное сечение" в дальнейшем следует понимать как сечение в плоскости, проходящей перпендикулярно опорной поверхности.

В предпочтительном варианте осуществления внутренняя боковая поверхность, при рассмотрении в поперечном сечении, по меньшей мере на одном нижнем участке внутренней боковой поверхности проходит по меньшей мере приблизительно перпендикулярно опорной поверхности. Вследствие этого сокращается дальнейшее расширение защитного канала, так что сокращается задерживающее воздействие и в конечном счете меньше сжигаемого продукта может собираться в защитном канале. Следовательно, обеспечена возможность улучшения подвода воздуха через канал подвода воздуха.

Внутренняя боковая поверхность предпочтительно проходит перпендикулярно опорной поверхности по меньшей мере приблизительно по всей высоте внутренней боковой поверхности. В этом варианте осуществления свободное поперечное сечение защитного канала по меньшей мере приблизительно одинаково с отверстием подвода воздуха. Это позволяет минимизировать риск скапливания сжигаемого продукта в защитном канале, так как верхнее отверстие защитного канала определяет самое узкое место защитного канала.

В предпочтительном варианте осуществления поперечное сечение защитного канала выполнено расширяющимся в направлении от противоположного опорной поверхности конца защитного канала к опорной поверхности, в частности, непрерывно расширяющимся. Такое выполнение защитного канала обеспечивает возможность простого отведения попавших в защитный канал остатков от сжигания. А именно, они продавливаются в защитный канал находящимся на блоке решетки сжигаемым продуктом дальше в направлении стороны, обращенной к холодному воздуху, и высвобождаются вследствие расширения защитного канала. Это позволяет избегать блокирования подвода воздуха.

В предпочтительном варианте осуществления поперечное сечение канала подвода воздуха расширяется, в частности, непрерывно расширяется, в направлении удаления от опорной поверхности. Если сжигаемый продукт, в частности, шлак, все же затекает в канал подвода воздуха, этот вариант осуществления предоставляет преимущество, состоящее в том, что благодаря расширению возможно более простое стекание сжигаемого продукта, как уже объяснено в связи с защитным каналом. Это позволяет избегать закупоривания канала подвода воздуха и обеспечивать эффективный подвод воздуха, то есть, в частности, эффективное охлаждение блока решетки.

В предпочтительном варианте осуществления поперечное сечение канала подвода воздуха и/или защитного канала расширяется в форме конуса, причем образующая конуса, по отношению к проходящему перпендикулярно опорной поверхности направлению R, образует угол от 10 до 30 градусов. Предпочтительно угол составляет 15 градусов. Этот вариант осуществления предоставляет еще одно преимущество - то, что возможно его простое изготовление, в частности, методом литья.

В предпочтительном варианте осуществления внешняя боковая поверхность, при рассмотрении в поперечном сечении, проходит с расширением, в частности, с непрерывным расширением, в направлении удаления от конечной области утолщения, противоположной опорной поверхности, к опорной поверхности. Таким образом, основная форма утолщения напоминает вулкан. Эта форма приводит к тому, что утолщение не образует на поверхности блока решетки существенной неровности, которая могла бы действовать как препятствие для сжигаемого продукта.

В предпочтительном варианте осуществления внешняя боковая поверхность, при рассмотрении в поперечном сечении, проходит в форме кривой. Такое выполнение способствует стеканию жидкой фракции вокруг утолщения. Это позволяет снизить риск частичного блокирования жидкой фракции внешней боковой поверхностью. Конкретнее, согласно этому варианту осуществления возможно предотвращение опасности скопления вне утолщения жидкой фракции, которая могла бы посредством сжигаемых продуктов, перемещающихся в направлении транспортировки, сдвигаться поверх утолщения и в конечном счете затекать в отверстие подвода воздуха.

Внешняя боковая поверхность предпочтительно проходит по вогнутой или выпуклой линии по меньшей мере приблизительно в форме четверти круга. Эта форма позволяет обеспечивать особенное простое изготовление утолщения.

В предпочтительном варианте осуществления внешняя боковая поверхность проходит по меньшей мере приблизительно прямолинейно. Эта форма также позволяет обеспечивать особенное простое изготовление утолщения, в частности, методом литья.

Внешняя боковая поверхность, измеренная в поперечном сечении, предпочтительно образует с опорной поверхностью угол от 20 градусов до 45 градусов, особенно предпочтительно 30 градусов. Этот диапазон размеров угла приводит к тому, что утолщение не образует на поверхности блока решетки существенной неровности, которая могла бы действовать как препятствие для сжигаемого продукта.

В предпочтительном варианте осуществления утолщение имеет по существу форму полого усеченного конуса, предпочтительно имеющего эллиптическую форму основания. Этот вариант осуществления предлагает оптимальное исполнение, которое одновременно сокращает риск скапливания жидкой фракции в области утолщения, а также обеспечивают возможность простой конструкции, в частности, для серийного производства.

В предпочтительном варианте осуществления утолщение имеет, при рассмотрении в плоскости А, проходящей параллельно опорной поверхности, U-образную или V-образную форму, причем открытая часть U-образной или, соответственно, V-образной формы ориентирована в направлении Т транспортировки. В этом варианте осуществления благодаря отверстию U-образной или, соответственно, V-образной формы скапливающийся в защитный канал сжигаемый продукт может посредством перемещающегося в направлении транспортировки сжигаемого продукта беспрепятственно продвигаться далее вниз по течению и подаваться в направлении Т транспортировки. Кроме того, утолщение позволяет обеспечивать стекание, при рассмотрении в направлении Т транспортировки, жидкой фракции, находящейся по течению выше утолщения U-образной или, соответственно, V-образной формы, вокруг утолщения по его сторонам.

В предпочтительном варианте осуществления ветви U-образной или V-образной формы утолщения проходят, при рассмотрении в направлении Т транспортировки, по меньшей мере до того края отверстия подвода воздуха, который находится наиболее высоко по течению.

В предпочтительном варианте осуществления высота утолщения, измеренная от опорной поверхности, составляет от 5 мм до 30 мм. Эта высота утолщения позволяет обеспечивать эффективное обтекание жидкой фракции вокруг утолщения, так что она не затекает поверх утолщения в канал подвода воздуха. Предпочтительно высота утолщения составляет 10 мм, так что, в дополнение к этому, высота утолщения не мешает транспортировке сжигаемого продукта. Таким образом, утолщение не образует на поверхности блока решетки существенной неровности, которая могла бы служить препятствием для сжигаемого продукта. Одновременно обеспечивается предотвращение подверженности утолщения преждевременному стиранию сжигаемым продуктом. Это позволяет оптимизировать срок службы блока решетки.

В предпочтительном варианте осуществления отверстие подвода воздуха выполнено на участке верхней стенки, который находится, при рассмотрении в направлении сдвига S, перед конечным положением перемещения сдвига предшествующего в направлении Т транспортировки блока решетки. Благодаря этому сохраняется подача воздуха к колосниковой решетке или, соответственно, к горящему слою на колосниковой решетке, что способствует сгоранию сжигаемого продукта.

В предпочтительном варианте осуществления утолщение выполнено в виде профильной детали, и утолщение приварено на блоке решетки. Таким образом, при необходимости возможно оснащение утолщением обычного блока решетки, т.е. блока решетки, не имеющего утолщения. Этот вариант осуществления позволяет осуществлять выполнение блоков решетки для колосниковой решетки гибким образом, если требуется оборудовать только отдельные блоки колосниковой решетки, например, в одной области колосниковой решетки.

В предпочтительном варианте осуществления утолщение выполнено в виде профильной детали и закреплено на блоке решетки механическим способом. Этот вариант осуществления к тому же обеспечивает возможность крепления силами рабочего, который не имеет особенной квалификации для сварки. Кроме того, механическое крепление легко отсоединяется, и утолщение может снова сниматься без специальной обработки корпуса блока, например, без сошлифовывания сварного шва.

Механические соединения в данном контексте содержат соединения с геометрическим замыканием и/или с силовым замыканием и отличаются от неразъемных соединений, таких, как сварка.

В предпочтительном варианте осуществления утолщение сформировано цельным, в виде единого целого с блоком решетки. Понятие "цельное" следует понимать таким образом, что утолщение и блок решетки образуют единый блок, изготовление которого возможно, например, посредством литья, и не имеет швов. Это обеспечивает возможность экономичного изготовления.

Ради полноты следует упомянуть, что могут предусматриваться и снабжаться утолщениями несколько проходящих сквозь верхнюю стенку каналов подвода воздуха. Это относится также к передней стенке, которая точно так же может содержать дополнительно каналы подвода воздуха, которые могут быть окружены утолщениями. В результате этого получается оптимальная подача воздуха к колосниковой решетке или, соответственно, к горящему слою на колосниковой решетке, что способствует очень высокой степени сгорания сжигаемого продукта.

Согласно дополнительному аспекту настоящее изобретение относится, кроме того, к колосниковой решетке, содержащей по меньшей мере один из описанных выше блоков колосниковой решетки.

Кроме того, настоящее изобретение относится к применению описанной выше колосниковой решетки для сжигания отходов, а также к установке для сжигания отходов, содержащей такую колосниковую решетку.

Еще один аспект изобретения относится к профильной детали для крепления на верхней стенке корпуса блока для блока решетки вокруг выполненного в верхней стенке отверстия подвода воздуха, которое образовано проходящим сквозь верхнюю стенку каналом подвода воздуха, причем блок решетки предназначен для колосниковой решетки и корпус блока выполнен в виде отливки, причем верхняя стенка образует опорную поверхность, вдоль которой должен транспортироваться сжигаемый продукт, причем профильная деталь, в закрепленном состоянии, образует находящееся на расстоянии от опорной поверхности утолщение, которое окружает отверстие подвода воздуха, образует продлевающий канал подвода воздуха защитный канал и предназначен для предотвращения затекания жидкости в отверстие подвода воздуха, причем защитный канал окружен внутренней боковой поверхностью утолщения, т.е. профильной детали, и утолщение имеет примыкающую к внутренней боковой поверхности внешнюю боковую поверхность, проходящую наклонно вниз по противоположной защитному каналу стороне.

Кроме того, защитный канал профильной детали имеет верхнее отверстие защитного канала, которое расположено, при рассмотрении в закрепленном положении профильной детали, на обращенной к сжигаемому продукту стороне профильной детали, т.е. на противоположном опорной поверхности конце защитного канала, и расположенное на противоположной ему стороне нижнее отверстие защитного канала.

На стороне профильной детали, противоположной сжигаемому продукту, профильная деталь содержит пронизанное защитным каналом основание, наружная поверхность которого, в закрепленном положении профильной детали, проходит по меньшей мере приблизительно заподлицо с плоскостью опорной поверхности.

В предпочтительном варианте осуществления профильная деталь предназначена для ее приваривания сверху вокруг отверстия подвода воздуха, которое выполнено в верхней стенке корпуса блока для блока решетки. Таким образом, процесс крепления профильной детали представляет собой сварку на верхней стенке. Дополнительно к этому следует еще упомянуть, что приваривание может производиться на обращенной к сжигаемому продукту стороне верхней стенки или на противоположной сжигаемому продукту стороне верхней стенки. Таким образом, обеспечено по меньшей мере приблизительно воздухонепроницаемое соединение профильной детали с корпусом блока, так что подача воздуха к сжигаемый продукту происходит контролируемым образом.

В предпочтительном варианте осуществления профильная деталь закреплена на верхней стенке корпуса блока механическим способом. Этот вариант позволяет осуществлять простое крепление без особенных знаний сварки. Кроме того, механическое крепление легко разъединяется, и возможно отсоединение профильной детали без специальной обработки корпуса блока, например, без сошлифовывания сварного шва.

Также возможным является такое выполнение профильной детали, что в первой операции она сначала прикрепляется механическим способом при помощи крепежного средства, а после этого во второй операции прикрепляется сваркой. Преимущество этого варианта осуществления состоит в том, что возможно особенно эффективное выполнение сварки, так как посредством крепления профильная деталь уже удерживается в ее рабочем положении без дополнительных вспомогательных средств.

Блок решетки предназначен для колосниковой решетки и может быть выполнен в виде отливки.

В предпочтительном варианте осуществления профильная деталь также выполнена в виде отливки. Такие литые профильные детали предпочтительны, в частности, из экономических соображений, поскольку возможно их недорогое изготовление. Кроме того, при этом варианте осуществления выгодно механическое соединение, так как оно не требует сваривания отливки с отливкой.

В предпочтительном варианте осуществления профильную деталь изготавливают из материала, отличного от материала корпуса блока. Таким образом, блок решетки содержит первый материал для корпуса блока и отличающийся от первого материала второй материал для профильной детали. Выбор разных материалов для корпуса блока и для профильной детали может учитывать разную нагрузку на корпус блока и на профильную деталь, например, разный износ, разные рабочие температуры или разные признаки исполнения, например, геометрические характеристики или механические свойства, если назвать только некоторые примеры. Кроме того, могут рассматриваться также разные способы изготовления, так что возможна оптимизация их изготовления независимо друг от друга.

Для профильной детали принимаются в расчет, в частности, такие материалы, как сталь, коррозионностойкая хромистая сталь и жаропрочная сталь, которые могут обрабатываться, например, посредством фрезерования. Эти материалы в свою очередь обеспечивают возможность изготовления более сложных геометрических форм профильной детали, чем это имеет место для литой профильной детали.

В предпочтительном варианте осуществления профильная деталь изготовлена из более жесткого материала, чем материал корпуса блока. Преимущество состоит в том, что благодаря износостойкой профильной детали обслуживание блока решетки может проводиться с более длинными интервалами.

В предпочтительном варианте осуществления поперечное сечение защитного канала расширяется в направлении от верхнего отверстия защитного канала к нижнему отверстию защитного канала и, в частности, выполнено с непрерывным расширением. Как уже упомянуто выше, такое выполнение защитного канала обеспечивает возможность простого отведения попавших в защитный канал остатков от сжигания.

В предпочтительном варианте осуществления профильная деталь имеет по существу форму полого усеченного конуса, предпочтительно имеющего эллиптическую форму основания. Этот вариант осуществления предлагает оптимальное исполнение, которое одновременно сокращает риск скапливания жидкой фракции в области утолщения. Кроме того, становится возможной простая конструкция, в частности, для серийного производства.

В качестве средств для крепления профильной детали являются возможными крепежные средства, например винт, которые не относятся к профильной детали.

В предпочтительном варианте осуществления профильная деталь содержит средство крепления, которое выполнено таким образом, что механическое крепление на верхней стенке создается посредством соединения с геометрическим замыканием, например, путем вдавливания профильной детали в выемку верхней стенки.

В предпочтительном варианте осуществления профильная деталь содержит средство крепления, которое выполнено таким образом, что механическое крепление на верхней стенке создается посредством соединения с силовым замыканием, например, путем зажимания профильной детали в выемке верхней стенки.

Возможна комбинация этих методов крепления.

В предпочтительном варианте осуществления средство крепления в форме выступа отходит от дна профильной детали, в направлении удаления от стороны профильной детали, обращенной к сжигаемому продукту, т.е. при закрепленном положении - в направлении к блоку решетки. Выступ предназначен для того, чтобы по меньшей мере частично вставляться в выемку и удерживаться посредством механического соединения, например, посредством соединения с геометрическим замыканием и/или с силовым замыканием.

Соединение с геометрическим замыканием может создаваться, например, посредством того, что выступ вводится в выемку, причем выемка содержат сужающийся участок, т.е. сужение, а выступ - расширяющийся участок. При этом самое большое поперечное сечение расширяющегося участка больше, чем самое малое поперечное сечение сужения, так, что возможно вдавливание расширяющегося участка выступа через сужение и вследствие этого удерживание выступа в зажатом положении.

В предпочтительном варианте осуществления выступ содержит резьбу, а выемка - ответную резьбу, так что возможно завинчивание выступа в выемку.

Методы крепления с геометрическим замыканием и с силовым замыканием предоставляют преимущество состоящее в том, что их легко осуществлять, и они обеспечивают возможность прочного крепления профильной детали на блоке решетки.

При необходимости возможен выступ, окружающий защитный канал и продлевающий его.

Выступ выполнен таким образом, что в закрепленном состоянии, в котором выступ принят в выемке, защитный канал профильной детали и канал подвода воздуха корпуса блока соединены друг с другом для прохождения потока.

В закрепленном положении, будь то в приваренном или в механически прикрепленном состоянии, профильная деталь образует утолщение, которое предлагает решение, снижающее риск ухудшения подвода воздуха через каналы подвода воздуха, как это объяснялось выше применительно к утолщению согласно изобретению.

В связи с этим такая профильная деталь дополнительно позволяет осуществлять выполнение блоков решетки для колосниковой решетки гибким образом, поскольку позволяет оборудовать только отдельные блоки колосниковой решетки, например, в определенной области колосниковой решетки.

Кроме того, возможно использование профильной детали для замены ранее выполненного на блоке решетки утолщения, окружающего отверстие подвода воздуха, предпочтительно согласно вышеприведенному раскрытию, если оно изношено. Это способствует сокращению затрат на техническое обслуживание, так как не приходится заменять целый блок решетки.

При необходимости применение профильной детали возможно также в случае, когда отверстие подвода воздуха блока решетки повреждено при эксплуатации колосниковой решетки и кромка отверстия подвода воздуха, например, местами изношена. Возможно такое приваривание или механическое прикрепление профильной детали, что она покрывает эту поврежденную область, так что блок решетки снова может эксплуатироваться.

В предпочтительном варианте осуществления блок решетки предназначен для колосниковой решетки, в которой следующие друг за другом блоки колосниковой решетки расположены друг над другом подобно ступеням и выполнены с возможностью перемешивания и транспортировки сжигаемого продукта во время сжигания посредством производимых по отношению друг к другу перемещений сдвига. Кроме того, передний конец опорной поверхности образует, при рассмотрении в направлении сдвига S, ориентированном по существу параллельно продольной оси L, кромку, через которую опорная поверхность спускается, переходя в образованную передней стенкой сдвигающую поверхность. Кроме того, передняя стенка содержит расположенный в плоскости Е, проходящей по существу перпендикулярно продольной оси L, нижний опорный край, который предназначен для контактирования с опорной поверхностью соседнего, в направлении S сдвига, блока решетки.

Еще один аспект изобретения относится к способу изготовления блока решетки согласно вышеприведенному раскрытию, причем

a) предоставляют выполненный в виде отливки корпус блока, имеющий верхнюю стенку и определяющий продольную ось L, причем верхняя стенка образует опорную поверхность, вдоль которой должен транспортироваться сжигаемый продукт и передний конец которой, при рассмотрении в направлении сдвига S, ориентированном по существу параллельно продольной оси L, образует кромку, через которую опорная поверхность спускается, переходя в образованную передней стенкой сдвигающую поверхность, передняя стенка содержит расположенный в плоскости Е, проходящей по существу перпендикулярно продольной оси L, нижний опорный край, который предназначен для контактирования с опорной поверхностью соседнего, в направлении S сдвига, блока решетки, причем верхняя стенка содержит отверстие подвода воздуха, образованное проходящим сквозь верхнюю стенку каналом подвода воздуха, и опорная поверхность вокруг отверстия подвода воздуха выполнена по существу плоской, и

b) утолщение приваривают или закрепляют механическим способом вокруг отверстия подвода воздуха.

Плоское выполнение опорной поверхности предоставляет преимущество, состоящее в том, что утолщение до его прикрепления стабильно стоит на блоке решетки, так что работа по прикреплению упрощается. Однако возможно также выполнение вокруг отверстия подвода воздуха опорной поверхности, которая дополняет геометрические характеристики стороны утолщения, обращенной к опорной поверхности, например, для упрощения механического крепления.

В предпочтительном варианте осуществления утолщение выполнено в виде раскрытой выше профильной детали. Таким образом, блок решетки содержит корпус блока и утолщение или, соответственно, профильную деталь.

В связи с этим из вышеприведенного раскрытия следуют преимущества этого способа, относящиеся к соответствующему утолщению или, соответственно, к соответствующей профильной детали.

Еще один аспект изобретения относится к способу изготовления блока решетки согласно вышеприведенному раскрытию, при котором заменяющее утолщение приваривают или закрепляют механическим способом для восстановления утолщения после обусловленного эксплуатацией блока решетки истирания по меньшей мере 50%, предпочтительно по меньшей мере 80% высоты утолщения. Заменяющее утолщение приваривают или закрепляют механическим способом вокруг отверстия подвода воздуха, предпочтительно на месте имевшегося ранее утолщения. Этот способ позволяет осуществлять дооснащение блока решетки, таким образом, возможен отказ от изготовления нового блока.

В предпочтительном варианте осуществления заменяющее утолщение выполнено в виде раскрытой выше профильной детали.

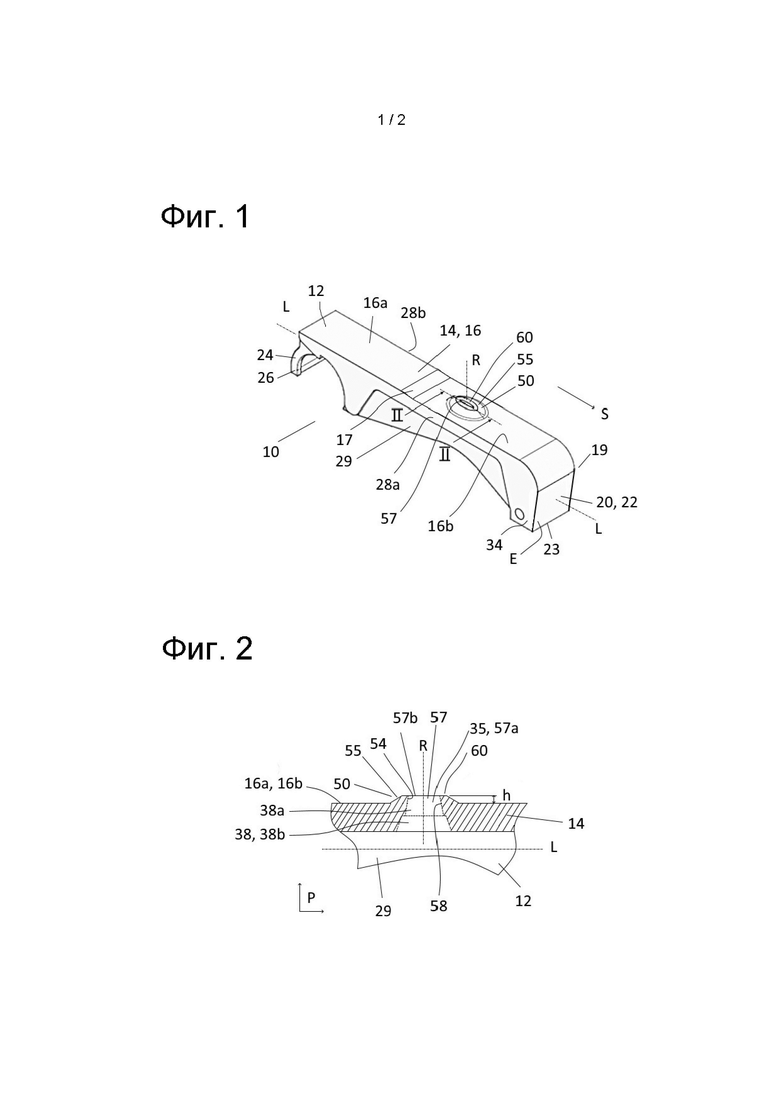

Изобретение иллюстрируется со ссылкой на прилагаемые фигуры чертежей. На них показаны:

фиг. 1 блок решетки согласно изобретению в перспективном изображении; и

фиг. 2 фрагмент блока решетки согласно фиг. 1 в продольном разрезе плоскостью II-II разреза, показанной на фиг. 1, причем утолщение выполнено как единое целое с блоком решетки;

фиг. 3 фрагмент блока решетки согласно фиг. 1 в продольном разрезе на фиг. 1 плоскостью II-II разреза, показанной на фиг. 1, причем утолщение на блоке решетки приварено;

фиг. 4 фрагмент еще одного блока решетки согласно изобретению в продольном разрезе, причем профильная деталь закреплена механическим способом на верхней стенке блока решетки;

фиг. 5 продольный разрез профильной детали согласно фиг. 4 без блока решетки; и

фиг. 6 продольный разрез верхней стенки блока решетки согласно фиг. 4 без профильной детали.

Как видно из фиг. 1, блок 10 решетки содержит выполненный в виде отливки корпус 12 блока, который выполнен по существу в форме удлиненного прямоугольного параллелепипеда, имеющего продольную ось L.

Корпус 12 блока содержит верхнюю стенку 14, образующая проходящую параллельно продольной оси L опорную поверхность 16, вдоль которой должен транспортироваться сжигаемый продукт и передний в направлении S сдвига конец которой образует кромку 19, через которую опорная поверхность 16 спускается, переходя в образованную передней стенкой 20 сдвигающую поверхность 22.

В показанном варианте осуществления опорная поверхность содержит первую область 16а опорной поверхности и вторую область 16b опорной поверхности, которые обе проходят параллельно продольной оси L, причем, однако, первая область 16а опорной поверхности расположена со смещением вверх по отношению ко второй области 16b опорной поверхности и соединена с ней посредством скошенного перехода 17.

На противоположной передней стенке 20 стороне корпус 12 блока имеет заднюю стенку 24, оснащенную по меньшей мере одним зацепом 26, посредством которого возможно навешивание блока 10 решетки на трубу опор блока. Кроме того, на противоположной опорной поверхности 16 нижней поверхности блока 10 решетки расположена средняя перегородка 29.

На каждой из боковых сторон блок 10 решетки ограничен проходящей в продольном направлении L боковой стенкой 28а, 28b.

В пределах колосниковой решетки блок 10 решетки лежит на следующем за ним в направлении сдвига S блоке решетки. Для этого нижняя область передней стенки 20 выполнена в форме блока 34, который предназначен для прилегания к опорной поверхности соседнего в направлении сдвига S блока решетки. Нижняя область сдвигающей поверхности, включая образованный ею нижний опорный край 23, расположена в плоскости Е, проходящей по существу перпендикулярно продольной оси L.

Кроме того, как видно из фиг. 2, верхняя стенка 14 содержит отверстие 35 подвода воздуха, которое образовано сквозь верхнюю стенку 14 каналом 38 подвода воздуха. Посредством канала 38 подвода воздуха первичный воздух подводится к колосниковой решетке или, соответственно, к горящему слою на колосниковой решетке.

В показанном варианте осуществления канал 38 подвода воздуха образует в верхней стенке 16 отверстие 35 подвода воздуха в форме прорези, которая ориентирована в продольном направлении блока 10 решетки, и канал 38 подвода воздуха определяет плоскость P продольной симметрии. На фиг. 2 плоскость II-II разреза проходит в плоскости P продольной симметрии.

Канал 38 подвода воздуха проходит концентрично относительно оси R, проходящей перпендикулярно опорной поверхности 16 и в плоскости P продольной симметрии, причем отверстие канала 38 подвода воздуха является по существу эллиптическим и непрерывно расширяется в форме конуса в направлении удаления от опорной поверхности 16. Канал 38 подвода воздуха содержит обращенный к опорной поверхности 16 первый участок 38а канала подвода воздуха и примыкающий к первому участку 38а канала подвода воздуха на его противоположной опорной поверхности стороне второй участок 38b канала подвода воздуха, причем расширение второго участка канала 38b подвода воздуха больше, чем расширение первого участка канала 38а подвода воздуха. Образующая конуса образует по отношению к оси R первый угол 10 градусов на первом участке 38а канала подвода воздуха и второй угол 15 градусов на втором участке канала 38b подвода воздуха.

Кроме того, отверстие 35 подвода воздуха полностью окружено отходящим от опорной поверхности 16 утолщением 50. Утолщение 50 образует защитный канал 57, продлевающий канал 38 подвода воздуха, и предназначено для предотвращения затекания жидкости в отверстие 35 подвода воздуха.

Защитный канал 57 содержит нижнее отверстие 57а защитного канала на обращенном к опорной поверхности 16 конце защитного канала 57 и верхнее отверстие 57b защитного канала на противоположном опорной поверхности 16 конце защитного канала 57, т.е. на стороне утолщения, обращенной к сжигаемому продукту.

Кроме того, защитный канал 38 окружен внутренней боковой поверхностью 54 утолщения 50, причем внутренняя боковая поверхность 54 выполнена непосредственно граничащей с проходящей в опорной поверхности кромкой отверстия 58 подвода воздуха. Кроме того, утолщение 50 содержит примыкающую к внутренней боковой поверхности 54 внешнюю боковую поверхность 55, проходящую на противоположной защитному каналу 38 стороне наклонно вниз и прямолинейно. Кроме того, между внутренней боковой поверхностью 54 и внешней боковой поверхностью 55 проходит сглаженный переходный участок 60 утолщения 50. В показанном варианте осуществления высота h утолщения, измеренная от опорной поверхности, составляет примерно 20 мм, Кроме того, внутренняя боковая поверхность проходит, при рассмотрении в поперечном сечении, по меньшей мере приблизительно продолжая периферийную поверхность первого участка канала 38 подвода воздуха.

На фиг. 2 утолщение 50 сформировано в виде единого целого с блоком 10 решетки посредством литья.

На фиг. 3 изображен блок решетки согласно фиг. 1, причем утолщение образовано профильной деталью 50' и приварено на блоке 10 решетки. В соответствии с этим блок 10 решетки содержит сварной шов 70 в месте пересечения между профильной деталью 50' и опорной поверхностью 16. Профильная деталь 50' имеет по существу форму усеченного конуса, имеющего эллиптическую форму основания, который проходит концентрично относительно оси R. Кроме того, профильная деталь 50' содержит проходящий концентрично относительно оси R защитный канал 57, который предназначен для продления канала 38 подвода воздуха. Защитный канал 57 выполнен таким образом, что его внутренняя боковая поверхность 54 проходит в продолжение поверхности канала 38 подвода воздуха.

Другие признаки представленного на фиг. 3 фрагмента блока 10 решетки аналогичны признакам на фиг. 2 и могут быть взяты из соответствующего описания.

В процессе эксплуатации блоки колосниковой 10 решетки перемещаются относительно друг друга посредством удерживающих труб блока. В зависимости от того, присоединены ли удерживающие трубы блока к стационарному блоку решетки или к блоку решетки, выполненному с возможностью перемещения, удерживающие трубы блока закреплены либо на неподвижных консолях, либо на консолях, расположенных на выполненной с возможностью перемещения подвижной раме решетки. Привод осуществляется посредством гидроцилиндров, которые перемещают подвижные рамы решетки на роликах возвратно-поступательно по соответствующим рабочим поверхностям.

Вследствие относительного перемещения, получаемого в результате этого, основание 34 первого блока 10 решетки сдвигается по опорной поверхности 16 соответствующего следующего блока 10 решетки возвратно-поступательно, причем сжигаемый продукт перемещается по опорной поверхности 16 до тех пор, пока он не сбрасывается через кромку 19 на опорную поверхность 16 следующего блока 10 решетки.

На фиг. 4 представлен фрагмент блока 10 решетки согласно изобретению, причем утолщение образовано профильной деталью 50' и закреплено на блоке 10 решетки механически. Блок 10 решетки содержит корпус 12 блока, который имеет те же конструктивные признаки, что и блок решетки по фиг. 1. Ниже описываются более подробно только различия, и одни и те же детали описываются обозначаются одними и теми же обозначениями, части.

Корпус 12 блока содержит проходящую вокруг отверстия 35 подвода воздуха выемку 72. В данном случае отверстие 35 подвода воздуха и выемка 72 выполнены с вращательной симметрией вокруг оси Q, проходящей перпендикулярно опорной поверхности 16 и определяемой отверстием 35 подвода воздуха. Выемка 72 содержит сужающийся участок, т.е. сужение, в форме скоса 74, который примыкает к опорной поверхности 16.

Профильная деталь 50' имеет по существу форму полого усеченного конуса, имеющего эллиптическую форму основания, как это видно из фиг. 4 и фиг. 5. На противоположной сжигаемому продукту стороне профильной детали профильная деталь имеет пронизанное каналом подвода воздуха основание 80, наружная поверхность 82 которого совпадает с площадью основания усеченного конуса. В показанном на фиг. 4 варианте осуществления наружная поверхность 82 основания проходит, в закрепленном состоянии профильной детали, по меньшей мере заподлицо с плоскостью опорной поверхности 16.

Кроме того, профильная деталь 50 содержит' средство крепления в форме выступа 84, который отходит от основания 80 профильной детали в направлении удаления от обращенной к сжигаемый продукту стороны профильной детали. Выступ 84 имеет форму усеченного конуса и выполнен в форме тела вращения относительно оси Q. Выступ 84 предназначен для помещения в выемку 72 и удержания посредством механического соединения.

С этой целью самое большое поперечное сечение расширяющегося участка выступа 84 имеет больший размер, чем самое малое поперечное сечение сужения 74, так что возможно вдавливание выступа 84 и его введение в выемку 72. В результате этого выступ 84 остается зажатым и удерживается в выемке 72.

Список обозначений

Изобретение относится к области энергетики. Блок (10) колосниковой решетки содержит корпус (12) блока, имеющий верхнюю стенку (14) и определяющий продольную ось L, причем верхняя стенка (14) образует опорную поверхность (16), вдоль которой должен транспортироваться сжигаемый продукт и передний конец которой, при рассмотрении в направлении S сдвига, ориентированном по существу параллельно продольной оси L, образует кромку (19), через которую опорная поверхность (16) спускается, переходя в образованную передней стенкой (20) сдвигающую поверхность (22). Передняя стенка (20) содержит расположенный в плоскости Е, проходящей по существу перпендикулярно продольной оси L, нижний опорный край (23), который предназначен для контактирования с опорной поверхностью соседнего, в направлении S сдвига, блока решетки, причем верхняя стенка (14) содержит отверстие подвода воздуха, образованное проходящим сквозь верхнюю стенку (14) каналом подвода воздуха. Отверстие подвода воздуха по меньшей мере частично окружено отходящим от опорной поверхности (16) утолщением (50), которое образует защитный канал (57), продлевающий канал подвода воздуха, и предназначено для предотвращения затекания жидкости в отверстие подвода воздуха. Защитный канал окружен внутренней боковой поверхностью утолщения (50), и утолщение (50) имеет примыкающую к внутренней боковой поверхности внешнюю боковую поверхность (55), проходящую наклонно вниз на противоположной защитному каналу стороне. Изобретение позволяет минимизировать риск ухудшения подвода воздуха через каналы подвода воздуха. 7 н. и 10 з.п. ф-лы, 6 ил.

1. Блок (10) решетки для колосниковой решетки,

причем блок (10) решетки содержит корпус (12) блока, имеющий верхнюю стенку (14) и определяющий продольную ось L,

причем верхняя стенка (14) образует опорную поверхность (16), вдоль которой должен транспортироваться сжигаемый продукт и передний конец которой, при рассмотрении в направлении S сдвига, ориентированном по существу параллельно продольной оси L, образует кромку (19), через которую опорная поверхность (16) спускается, переходя в образованную передней стенкой (20) сдвигающую поверхность (22);

передняя стенка (20) содержит расположенный в плоскости Е, проходящей по существу перпендикулярно продольной оси L, нижний опорный край (23), который предназначен для контактирования с опорной поверхностью соседнего, в направлении S сдвига, блока решетки,

причем верхняя стенка (14) содержит отверстие (35) подвода воздуха, образованное проходящим сквозь верхнюю стенку (14) каналом (38) подвода воздуха,

отличающийся тем, что

отверстие (35) подвода воздуха по меньшей мере частично окружено отходящим от опорной поверхности (16) утолщением (50), которое образует защитный канал (57), продлевающий канал (38) подвода воздуха, и предназначено для предотвращения затекания жидкости в отверстие (35) подвода воздуха,

причем защитный канал (57) окружен внутренней боковой поверхностью (54) утолщения (50), и утолщение (50) имеет примыкающую к внутренней боковой поверхности (54) внешнюю боковую поверхность (55), проходящую наклонно вниз на противоположной защитному каналу (57) стороне.

2. Блок решетки по п. 1, отличающийся тем, что внутренняя боковая поверхность (54) выполнена граничащей, предпочтительно непосредственно граничащей, с выполненной в опорной поверхности (16) кромкой (58) отверстия подвода воздуха.

3. Блок решетки по п. 1 или 2, отличающийся тем, что поперечное сечение защитного канала (57) выполнено расширяющимся, в частности непрерывно расширяющимся, в направлении от противоположного опорной поверхности (16) конца защитного канала (57) к опорной поверхности (16).

4. Блок решетки согласно одному из пп. 1-3, отличающийся тем, что поперечное сечение канала (38) подвода воздуха расширяется, в частности непрерывно расширяется, в направлении удаления от опорной поверхности (16).

5. Блок решетки по одному из пп. 1-4, отличающийся тем, что утолщение (50) имеет по существу форму полого усеченного конуса, предпочтительно имеющего эллиптическую форму основания.

6. Блок решетки по одному из пп. 1-5, отличающийся тем, что утолщение (50) имеет, при рассмотрении в плоскости А, проходящей параллельно опорной поверхности (16), U-образную или V-образную форму, причем открытая часть U-образной или, соответственно, V-образной формы ориентирована в направлении T транспортировки.

7. Блок решетки по одному из пп. 1-6, отличающийся тем, что утолщение (50) на блоке решетки приварено или прикреплено механическим способом.

8. Блок решетки по одному из пп. 1-6, отличающийся тем, что утолщение (50) сформировано в виде единого целого с блоком решетки.

9. Колосниковая решетка, содержащая по меньшей мере один блок (10) решетки согласно одному из предшествующих пунктов.

10. Применение колосниковой решетки по п. 9 для сжигания отходов.

11. Установка для сжигания отходов, содержащая колосниковую решетку по п. 9.

12. Способ изготовления блока (10) решетки по одному из пп. 1-7, отличающийся тем, что

a) предоставляют выполненный в виде отливки корпус (12) блока, имеющий верхнюю стенку (14) и определяющий продольную ось L,

причем верхняя стенка (14) образует опорную поверхность (16), вдоль которой должен транспортироваться сжигаемый продукт и передний конец которой, при рассмотрении в направлении S сдвига, ориентированном по существу параллельно продольной оси L, образует кромку (19), через которую опорная поверхность (16) спускается, переходя в образованную передней стенкой (20) сдвигающую поверхность (22),

передняя стенка (20) содержит расположенный в плоскости Е, проходящей по существу перпендикулярно продольной оси L, нижний опорный край (23), который предназначен для контактирования с опорной поверхностью соседнего, в направлении S сдвига, блока решетки,

причем верхняя стенка (14) содержит отверстие (35) подвода воздуха, образованное проходящим сквозь верхнюю стенку (14) каналом (38) подвода воздуха, и опорная поверхность (16) вокруг отверстия (35) подвода воздуха выполнена по существу плоской, и

b) утолщение приваривают вокруг отверстия (35) подвода воздуха или прикрепляют механическим способом.

13. Способ изготовления блока (10) решетки по одному из пп. 1-8, отличающийся тем, что приваривают или прикрепляют механическим способом заменяющее утолщение для восстановления утолщения после обусловленного эксплуатацией блока (10) решетки истирания по меньшей мере 50%, предпочтительно по меньшей мере 80% высоты утолщения.

14. Профильная деталь для крепления на верхней стенке (14) корпуса (12) блока для блока решетки вокруг выполненного в верхней стенке отверстия (35) подвода воздуха, которое образовано проходящим сквозь верхнюю стенку (14) каналом (38) подвода воздуха,

причем блок решетки предназначен для колосниковой решетки, а корпус (12) блока выполнен в виде отливки,

причем верхняя стенка (14) образует опорную поверхность (16), вдоль которой должен транспортироваться сжигаемый продукт,

причем профильная деталь, в прикрепленном положении, образует отходящее от опорной поверхности (16) утолщение (50), которое окружает отверстие (35) подвода воздуха, образует защитный канал (57), продлевающий канал (38) подвода воздуха, и предназначено для предотвращения затекания жидкости в отверстие (35) подвода воздуха,

причем защитный канал (57) окружен внутренней боковой поверхностью (54) утолщения (50) и утолщение (50) имеет примыкающую к внутренней боковой поверхности (54) внешнюю боковую поверхность (55), проходящую наклонно вниз на противоположной защитному каналу (57) стороне.

15. Профильная деталь по п. 14, отличающаяся тем, что поперечное сечение защитного канала (57) расширяется в направлении от противоположного опорной поверхности (16) конца защитного канала (57) к опорной поверхности (16) и, в частности, выполнено непрерывно расширяющимся.

16. Профильная деталь по п. 14 или 15, отличающаяся по существу формой полого усеченного конуса, предпочтительно имеющего эллиптическую форму основания.

17. Профильная деталь по одному из пп. 14-16, отличающаяся крепежным средством для механического прикрепления к верхней стенке (14).

| DE 19502261 A1, 03.08.1995 | |||

| US 6155184 A1, 05.12.2000 | |||

| DE 202017006429 U1, 25.04.2019 | |||

| DE 29807161 U1, 03.09.1998. |

Авторы

Даты

2023-10-06—Публикация

2020-07-01—Подача