Специалисту колосниковые решетки для промышленного сжигания отходов известны уже длительное время. Такие колосниковые решетки могут существовать, например, в виде переталкивающих колосниковых решеток, содержащих подвижные части для выполнения ходов шуровки. При этом сжигаемый материал подается в направлении транспортировки от входного конца колосниковой решетки к выходному концу и одновременно сжигается. Для снабжения колосниковой решетки кислородом, необходимым для сжигания, предусмотрены соответствующие трубопроводы подачи воздуха, по которым подается воздух, также называемый первичным воздухом.

Часто применяемая колосниковая решетка представляет собой так называемую ступенчатую колосниковую решетку. Она содержит расположенные рядом друг с другом колосниковые элементы, образующие ряд колосниковых элементов. При этом ряды колосниковых элементов ступенчато расположены друг над другом, причем при наблюдении в направлении подачи в так называемых переталкивающих колосниковых решетках передний конец колосникового элемента лежит на опорной поверхности в направлении транспортировки соседнего (ниже расположенного) колосникового элемента и при соответствующем поступательном движении перемещается по указанной опорной поверхности.

Вследствие сжигаемого материала, подаваемого через колосниковые элементы, колосниковые элементы в общем случае подвергаются сравнительно высокому износу. В передней области каждого колосникового элемента сжигаемый материал с опорной поверхности по соответствующей сбрасывающей кромке (также называемой выступом) сбрасывается на опорную поверхность последующего или, соответственно ниже расположенного соседнего колосникового элемента. При этом механическое истирание, вызываемое сжигаемым материалом, особенно велико в указанной передней концевой области опорной поверхности.

Вследствие высокой температуры при сжигании или, соответственно, в топочном пространстве колосниковые элементы также подвергаются очень высокой тепловой нагрузке. В нормальном режиме работы колосниковой решетки указанная тепловая нагрузка является высокой в частности в области опорной поверхности, хотя сжигаемый материал, находящийся на колосниковом элементе, до определенной степени действует в качестве изоляции. Температурные пики и сопровождающие их пиковые нагрузки возникают в частности тогда, когда сжигаемый материал неравномерно распределен по колосниковой решетке, и вследствие этого в некоторых местах образуется только тонкий изолирующий слой, или когда указанный изолирующий слой совершенно отсутствует. Тепловая нагрузка способствует эрозии вследствие истирания и происходящим на опорной поверхности химическим реакциям, еще больше повреждающим опорную поверхность. Все это в конце концов приводит к сокращению срока службы колосникового элемента.

Для уменьшения тепловой нагрузки колосники обычно охлаждают посредством охлаждающей среды или, соответственно, охлаждающей текучей среды снизу, т.е. на стороне колосниковой решетки, расположенной противоположно горению. В качестве охлаждающей среды, как правило, применяется воздух или вода, поэтому часто также говорят о воздухо- или водоохлаждаемых колосниковых элементах. Тип охлаждения или, соответственно, подачи охлаждающей среды является предметом множества патентных заявок или, соответственно, патентов.

EP 1 760 400 B1 раскрывает водоохлаждаемый колосниковый элемент из литой стали с отклоняющими элементами, образующими водоводные каналы, имеющие форму меандра. Недостаток такого водовода состоит в том, что охлаждающая способность непосредственно над отклоняющими элементами ухудшена, поскольку в указанном месте охлаждающая жидкость не имеет контакта с верхней стенкой и, таким образом, не может отводить тепло, возникающее вследствие сжигания. Следовательно, в указанных местах возникает поверхность горения с так называемыми "горячими пятнами".

DE 10 2015 101 356 A1 и EP 1 315 936 B1 раскрывают колосник с охлаждающим змеевиком, проходящим параллельно поверхности горения и передней стенке.

EP 0 811 803 B1 раскрывает охлаждаемые колосниковые элементы, в которых охлаждающие трубопроводы проходят перпендикулярно направлению подачи, а вне колосниковых элементов отклоняются посредством держателей.

Охлаждение посредством известных охлаждающих каналов или охлаждающих трубопроводов ни в коем случае не покрывает всю область поверхности горения, что благоприятствует возникновению указанных выше горячих пятен.

Для достижения максимально возможной охлаждающей способности на переднем плане стоит максимизация поверхности, имеющейся в распоряжении для теплообмена. В случае жидких охлаждающих сред первостепенное значение также имеет как можно более равномерный поток охлаждающей среды. В противном случае в охлаждающих трубопроводах возникают завихрения и образуются пузыри, что снижает охлаждающую способность колосниковых элементов.

Поэтому задача изобретения состоит в устранении недостатков уровня техники и обеспечении колосникового элемента, в котором охлаждаемая поверхность пропорционально максимизирована, и одновременно уменьшено возникновение завихрений в потоке охлаждающей среды, что позволяет дополнительно улучшить охлаждающую способность.

Согласно изобретению эта задача решается благодаря колосниковому элементу по пункту 1 формулы изобретения и колосниковой решетке по пункту 16 формулы изобретения. Предпочтительные варианты осуществления изобретения показаны в зависимых пунктах формулы изобретения.

Изобретение относится к охлаждаемому колосниковому элементу в качестве части колосниковой решетки для установки для тепловой обработки отходов. В указанной колосниковой решетке колосниковые элементы обычно ступенчато расположены друг над другом и выполнены таким образом, что они посредством поступательных движений, выполняемых относительно друг друга, во время сжигания перекладывают и перемещают сжигаемый материал. При этом колосниковый элемент согласно изобретению содержит корпус элемента, выполненный в виде литой детали и имеющий верхнюю стенку. Верхняя стенка образует наружную опорную поверхность для обрабатываемых отходов, по меньшей мере частично проходящую параллельно продольной оси L корпуса элемента. Кроме того, колосниковый элемент согласно изобретению содержит плоскостную полость для приема охлаждающей текучей среды, расположенную непосредственно под опорной поверхностью. При этом плоскостная полость с верхней стороны ограничена верхней стенкой, с торцевой стороны - передней стенкой, с нижней стороны - дном, с задней стороны - задней стенкой, а сбоку - боковыми стенками, причем дно по меньшей мере частично образуется нижней плитой. Кроме того, колосниковый элемент согласно изобретению содержит подводящий трубопровод для текучей среды и отводящий трубопровод для текучей среды, каждый из которых соединен с полостью, а также по меньшей мере один отклоняющий элемент, расположенный в полости и предназначенный для направления охлаждающей текучей среды в полости от подающего трубопровода для текучей среды к отводящему трубопроводу для текучей среды. Кроме того, в торцевой области полости колосникового элемента согласно изобретению находится распределительный элемент для распределения охлаждающей текучей среды, подаваемой в полость посредством подводящего трубопровода для текучей среды.

По меньшей мере один отклоняющий элемент в полости находится предпочтительно в задней области задней стенки.

В контексте настоящего изобретения как колосниковые элементы, ступенчато расположенные друг над другом, определяются колосниковые элементы на колосниковой решетке, расположенные в виде ступенек поднимающейся или опускающейся лестницы.

Термин "поступательные движения, выполняемые относительно друг друга" означает поступательные движения, которые могут выполняться параллельно продольной оси колосниковой решетки, состоящей из колосниковых элементов. Таким образом, в ступенчатой колосниковой решетке направление перемещения проходит параллельно отрицательному наклону или, соответственно, положительному наклону колосниковой решетки.

При этом "продольная ось колосникового элемента" означает ось, проходящую параллельно оси ступенчатой колосниковой решетки, т.е. от передней стенки к задней стенке колосникового элемента и, таким образом, параллельно направлению подачи обрабатываемых отходов. Если колосниковый элемент ориентирован таким образом, что продольная ось и проходящая перпендикулярно ей поперечная ось расположены в горизонтальной плоскости, то передняя стенка предпочтительно по меньшей мере приблизительно расположена в вертикальной плоскости.

В контексте настоящей заявки под "опорной поверхностью" понимается поверхность, которая расположена на наружной верхней стороне, т.е. на противоположной стороне полости, и на которой лежат подлежащие тепловой обработке отходы (сжигаемый материал). Как уже было сказано в начале, известно, что указанная опорная поверхность в установках для сжигания подвергается повышенной тепловой нагрузке и подвержена эрозиям и образованию комков продуктов сгорания.

В контексте настоящей заявки как поток текучей среды или, соответственно, поток охлаждающей текучей среды определяется поток охлаждающей среды, предпочтительно воды, направляемый через полость от подводящего трубопровода для текучей среды к отводящему трубопроводу для текучей среды или наоборот.

В контексте настоящего изобретения термин "плоскостная полость" означает то, что полость имеет форму, протяженность которой в горизонтальном направлении (длина и ширина) больше протяженности в вертикальном направлении (высота). Полость предпочтительно имеет, по меньшей мере на участках, форму прямоугольного параллелепипеда, наибольшая поверхность которого проходит параллельно опорной поверхности. В частности, в плоскостной полости не предусмотрены трубопроводы, транспортирующие текучую среду от подводящего трубопровода для текучей среды к отводящему трубопроводу для текучей среды.

Ниже под подводящим трубопроводом для текучей среды и отводящим трубопроводом для текучей среды понимаются трубопроводы, подходящие для подвода охлаждающей текучей среды в полость и отвода охлаждающей текучей среды из полости. Здесь следует обязательно указать на ту возможность, что в каждом из указанных трубопроводов поток текучей среды может течь в обоих направлениях, т.е. он может в обоих трубопроводах поочередно подводиться и отводиться.

В контексте настоящего изобретения "торцевая сторона" или "с торцевой стороны" означает то, что речь идет о стороне в области передней стенки.

В контексте настоящего изобретения распределительный элемент определяется как препятствие, выполненное таким образом, что оно делает возможным ограничение и/или изменение направления потока и, таким образом, распределение поступающей охлаждающей текучей среды. Распределение текучей среды происходит предпочтительно перед или в области поступления охлаждающей текучей среды в плоскостную полость. При этом распределительный элемент может иметь различные формы, как более подробно будет объяснено ниже.

По сравнению с уровнем техники колосниковый элемент согласно изобретению имеет то преимущество, что благодаря распределительному элементу поток охлаждающей текучей среды, поступающий в полость, может быть равномерно распределен по ширине полости. Это позволяет уменьшить или даже полностью предотвратить возникновение завихрений охлаждающей текучей среды и вспенивание, что приводит к повышенной охлаждающей способности колосникового элемента. Повышенная охлаждающая способность дает то преимущество, что тепловая нагрузка и износ колосниковых элементов уменьшается и, кроме того, на колосниковых элементах налипает меньше сгорающих материалов, а это означает, что колосниковые элементы нужно чистить и обслуживать реже. В конечном счете это приводит к тому, что необходимо проводить меньше работ по техническому обслуживанию и, таким образом, в экономическим отношении установка для сжигания может эксплуатироваться более рентабельно.

Как описано выше, плоскостная полость, как правило, не содержит трубопроводов, которые могут отрицательно повлиять на равномерное распределение охлаждающей текучей среды в полости и, таким образом, снизить охлаждающую способность.

Предпочтительно, распределительный элемент по меньшей мере на участках проходит вдоль поперечной оси, по меньшей мере приблизительно проходящей параллельно передней стенке. Это делает возможным равномерное распределение охлаждающей текучей среды по ширине плоскостной полости (или отделения плоскостной полости).

В предпочтительном варианте осуществления колосникового элемента плоскостная полость соединена с торцевой камерой. Указанная камера предпочтительно проходит по существу параллельно передней стенке и предпочтительно по меньшей мере по половине длины передней стенки. Предпочтительно она выполнена таким образом, что через камеру проходит подача охлаждающей текучей среды в плоскостную полость или, соответственно, отвод охлаждающей текучей среды из плоскостной полости. Такой вариант осуществления показан на прилагаемой фиг. 2.

Плоскостная полость и камера предпочтительно соединены друг с другом посредством множества приточных отверстий. Это предпочтительно делает возможным предварительное распределение охлаждающей текучей среды, прежде чем она попадет на распределительный элемент и, таким образом, это также способствует лучшему распределению охлаждающей текучей среды в плоскостной полости.

Также благодаря подаче охлаждающей текучей среды через камеру в полость также охлаждается передняя стенка, которую чаще также называют выступом. Хотя передняя стенка чаще всего подвергается немного меньшей тепловой нагрузке, чем опорная поверхность, ее охлаждение способствует предотвращению образования комков летучей золы или других продуктов сгорания.

В предпочтительном варианте осуществления колосникового элемента плоскостная полость содержит перегородку, проходящую от дна до верхней стенки. Указанная перегородка предпочтительно проходит от передней стенки в направлении задней стенки полости и образует предпочтительно в области задней стенки пропускное отверстие, так что полость разделяется на два отделения, соединенные по текучей среде.

Таким образом, благодаря перегородке поток текучей среды предпочтительно течет через первое отделение полости, проходящее от передней стенки вдоль продольной оси по желательной длине полости. В области задней стенки поток текучей среды направляется через пропускное отверстие, в результате чего он отклоняется и течет в противоположном направлении, т.е. в направлении к передней стенке, через второе отделение, примыкающее к первому отделению. Благодаря перегородке свежей охлаждающей средой в достаточной мере снабжаются также задние области полости, так что охлаждающая способность обеспечивается и в указанных областях.

Было установлено, что в случае известных водоохлаждаемых колосниковых элементов посредством потока охлаждающей среды в полость подается воздух, где он может задерживаться в виде воздушных включений, во всяком случае, в углах или труднодоступных местах. Вследствие меньшей плотности воздуха по сравнению с водой возможные воздушные включения собираются преимущественно на верхней стороне охлаждающей полости и, поскольку теплопроводность воздуха значительно меньше теплопроводности воды, такие воздушные включения приводят к пониженной охлаждающей способности воды колосникового элемента. Поэтому в случае жидкой охлаждающей текучей среды колосниковый элемент согласно изобретению содержит по меньшей мере одно вентиляционное отверстие для выпуска воздуха из полости или, соответственно, отделений, чтобы выводить из колосникового элемента такие возможные воздушные включения. Одновременно благодаря выпуску воздуха из полости или, соответственно, отделений предотвращается перемещение воздуха вместе с охлаждающей текучей средой по всей длине потока текучей среды.

Если полость посредством перегородки разделена на отделения, то вентиляционное отверстие предпочтительно выполнено в перегородке, преимущественно в области передней стенки, чтобы сделать возможным выпуск воздуха из полости или, соответственно, отделений, образованных посредством перегородки.

Предпочтительно, вентиляционное отверстие имеет диаметр 2-12 мм, особенно предпочтительно 4-5 мм. Благодаря такому размеру колосниковый элемент, включая вентиляционное отверстие, может быть изготовлен известным способом литья.

В предпочтительном варианте осуществления колосникового элемента перегородка проходит по меньшей мере приблизительно параллельно одной из боковых стенок и предпочтительно расположена по центру полости. Таким образом, в указанном варианте осуществления перегородка делит плоскостную полость на два отделения по меньшей мере приблизительно одинакового размера. Таким образом, обеспечивается то, что поток текучей среды течет через полость или, соответственно, через отделения равномерно, а не ускоряется или замедляется вследствие изменения геометрии полости или, соответственно, отделений. Таким образом, предотвращается возникновение завихрений вследствие ускорения или замедления потока текучей среды внутри полости или, соответственно, отделений.

Предпочтительно, подводящий трубопровод для текучей среды и отводящий трубопровод для текучей среды в области передней стенки соединены с плоскостной полостью. Вследствие соединения подводящего трубопровода для текучей среды и отводящего трубопровода для текучей среды с полостью в передней или, соответственно, торцевой области под колосниковым элементом обеспечивается максимально большое пространство.

Предпочтительно как подводящий трубопровод для текучей среды, так и отводящий трубопровод для текучей среды имеют внутренний диаметр 20-32 мм, предпочтительно 22-30 мм и особенно предпочтительно 26-28 мм. Диаметр трубопровода, имеющий указанную величину, имеет то преимущество, что для обычного количества циркулирующей охлаждающей текучей среды получается скорость течения, при которой поток автоматически удаляет воздух из всей системы трубопроводов колосникового элемента, включая полость. В зависимости от варианта осуществления распределительный элемент может проходить по всей ширине полости или также только по части ширины полости.

В предпочтительном варианте осуществления колосникового элемента распределительный элемент выполнен таким образом, что он делает возможным только ограниченный поток охлаждающей текучей среды мимо распределительного элемента или над распределительным элементом, чтобы обеспечить равномерное распределение охлаждающей текучей среды внутри полости. Указанное равномерное распределение потока охлаждающей текучей среды делает возможной повышенную охлаждающую способность, поскольку завихрения охлаждающей жидкости и вспенивание уменьшаются или предотвращаются.

В конкретном предпочтительном варианте осуществления охлаждающая текучая среда, поступающая по подводящему трубопроводу для текучей среды, вначале попадает на распределительный элемент, вследствие чего успокаиваются завихрения. При этом вода может течь предпочтительно через отверстия в распределительном элементе (поскольку они имеются) или над распределительным элементом, или вокруг него.

В предпочтительном варианте осуществления колосникового элемента распределительный элемент выполнен в виде отражательного листа или отражательной пластины. Другие предпочтительные варианты осуществления включают распределительный элемент, выполненный в виде возвышения, диафрагмы, перфорированной пластины или поперечины. При этом продольная ось распределительного элемента предпочтительно проходит приблизительно параллельно передней стенке.

Если распределительный элемент выполнен в виде возвышения, то это означает, что распределительный элемент в направлении ширины, т.е. параллельно передней стенке, имеет поперечное сечение в виде холма или бруствера. Таким образом, охлаждающая текучая среда течет над распределительным элементом перпендикулярно передней стенке и против направления перемещения сжигаемого материала.

В случае перфорированной пластины в настоящем описании подразумевается, что распределительный элемент состоит из пластины, которая имеет переднюю поверхность, обращенную к потоку текучей среды, с по меньшей мере одним отверстием, через которое направляется поток текучей среды.

В случае поперечины в настоящем описании подразумевается, что распределительный элемент образует стенку или траверсу, над которой или под которой может течь охлаждающая текучая среда. При этом траверса предпочтительно проходит вдоль всей ширины колосникового элемента и по меньшей мере приблизительное параллельно передней стенке.

Как указано выше, распределительный элемент делает возможным равномерное распределение потока охлаждающей текучей среды в максимально возможной степени по всей ширине полости, а в случае, когда полость содержит отделения - по ширине отделений. Указанное равномерное распределение потока охлаждающей текучей среды делает возможной повышенную охлаждающую способность, поскольку завихрения охлаждающей текучей среды и вспенивание могут быть уменьшены или предотвращены. Распределение происходит, как правило, в области поступления охлаждающей текучей среды в полость, и может быть достигнуто с помощью распределительного элемента, имеющего простую конструкцию с точки зрения формы. Распределительный элемент предпочтительно может быть отлит за одно целое или вставлен дополнительно в качестве отдельного компонента.

Кроме того, распределительный элемент в направлении ширины предпочтительно проходит по меньшей мере по ширине проходного сечения подводящего трубопровод для текучей среды.

В предпочтительном варианте осуществления колосникового элемента распределительный элемент соединен с дном и/или соединен на верхней стороне с верхней стенкой. Если распределительный элемент выполнен в виде поперечины, то поперечина образует с верхней стенкой и/или дном предпочтительно щелевидное пропускное отверстие для текучей среды. Особенно предпочтительно пропускное отверстие для текучей среды выполнено между верхним краем поперечины и верхней стенкой. При этом пропускное отверстие для текучей среды предпочтительно имеет ширину в свету от 1 до 15 мм, предпочтительно от 2 до 10 мм, особенно предпочтительно от 3 до 6 мм.

В отношении равномерного распределения поступающего в полость потока охлаждающей текучей среды описанный выше вариант осуществления распределительного элемента в виде поперечины с описанными выше свойствами оказался особенно эффективным.

Еще в одном предпочтительном варианте осуществления колосникового элемента распределительный элемент находится во впускной области по меньшей мере одного подводящего трубопровода. Было установлено, что завихрения в охлаждающей текучей среде особенно часто возникают при поступлении в полость, т.е. во впускной области подводящего трубопровода. Поскольку тепловая нагрузка в передней области колосникового элемента особенно высока, в указанной области охлаждающая способность, пониженная вследствие воздушных включений, оказывает вдвойне отрицательное влияние. В случае расположения распределительного элемента во впускной области подводящего трубопровода при поступлении охлаждающей текучей среды в полость достигается быстрое успокоение.

Предпочтительно, распределительный элемент содержит препятствие в виде возвышения, бруствера или холма, ограничивающее или отклоняющее поток охлаждающей текучей среды из подводящего трубопровода для текучей среды. При этом распределительный элемент предпочтительно имеет высоту 5-15 мм, особенно предпочтительно 8-12 мм и наиболее предпочтительно 10 мм, и ширину 20-40 мм, особенно предпочтительно 25-35 мм и наиболее предпочтительно 30 мм.

Комбинация с распределительным элементом, выполненным в виде возвышения или, соответственно, в виде бруствера или холма, и находящимся во впускной области подводящего трубопровода, при распределении потока охлаждающей текучей среды в полости оказалась чрезвычайно эффективной. Кроме того, изготовление такого распределительного элемента может быть легко осуществлено известными способами литья и поэтому является предпочтительным.

В том случае, когда распределительный элемент выполнен в виде поперечины, распределительный элемент предпочтительно имеет площадь, составляющую по меньшей мере 50% площади поперечного сечения полости или соответствующего отделения в вертикальном направлении.

Поперечина предпочтительно имеет толщину от 2 мм до 10 мм и длину от 50 мм до 250 мм.

В том случае, когда распределительный элемент выполнен в виде поперечины, она предпочтительно проходит по меньшей мере по 50%, предпочтительно по меньшей мере по 75% и особенно предпочтительно по меньшей мере по 90% ширины полости или соответствующего отделения.

В предпочтительном варианте осуществления колосникового элемента в верхней стенке и/или передней стенке имеется по меньшей мере одно отверстие для подачи воздуха. Указанное отверстие для подачи воздуха позволяет для обеспечения оптимального сжигания дополнительно подавать воздух в топочное пространство. Начиная от верхней стенки, отверстие для подачи воздуха может концентрически расширяться книзу (в виде вулкана), что предотвращает закупорку отверстия для подачи воздуха отходами, подвергающимися тепловой обработке. Такие вулканообразные отверстия для подачи воздуха предпочтительно расположены в верхней стенке. Кроме того, они предпочтительно имеют овальное проходное сечение диаметром от 33-45 мм до 4-12 мм. Кроме того, они предпочтительно расширяются в направлении нижней плиты под углом 18-22° до меньшего диаметра 22-28 мм.

Колосниковый элемент предпочтительно выполнен в виде цельной литой детали и предпочтительно также содержит часть дна. Нижняя плита, предпочтительно по меньшей мере частично образующая дно, предпочтительно сварена с корпусом колосникового элемента и, таким образом, ограничивает полость. Это означает, что предпочтительно часть дна выполнена в виде интегральной составной части корпуса колосникового элемента и, кроме того, полость со стороны дна по меньшей мере частично ограничена нижней плитой. Это упрощает изготовление полости, поскольку литая деталь может быть отлита в процессе одной технологической операции, а затем полость может быть образована посредством крепления, предпочтительно путем наваривания, нижней плиты. Такое изготовление корпуса колосникового элемента является особенно выгодным и делает указанный корпус особенно долговечным и почти не требующим обслуживания. Разумеется, специалисту понятно, что литая деталь перед креплением нижней плиты еще может быть подвергнута последующей обработке, например, путем применения абразива для струйной обработки.

В предпочтительном варианте осуществления колосникового элемента полость проходит по меньшей мере по 2/3 длины опорной поверхности. Кроме того, полость предпочтительно проходит по меньшей мере по 3/4 ширины опорной поверхности. Это обеспечивает наличие максимально большой поверхности для теплообмена.

При этом полость предпочтительно должна покрывать по меньшей мере опорную поверхность для обрабатываемых отходов, так что не возникает неохлаждаемая поверхность колосникового элемента, подвергающаяся тепловой нагрузке.

Предпочтительно, охлаждающая текучая среда во время эксплуатации колосникового элемента, т.е. во время сжигания высококалорийных отходов, таких как бытовые или промышленные отходы, имеет температуру 20-140°C, вследствие чего достигается рабочая температура колосникового элемента до 250°C. Кроме того, чтобы предотвратить загрузку кислорода и, таким образом, возникновение коррозии, применяется охлаждающая текучая среда, предпочтительно вода, из замкнутого контура. Если в качестве охлаждающей текучей среды применяется вода, вода предпочтительно не содержит извести или содержит только незначительную долю извести.

Кроме того, изобретение относится к колосниковой решетке, содержащей множество описанных выше колосниковых элементов.

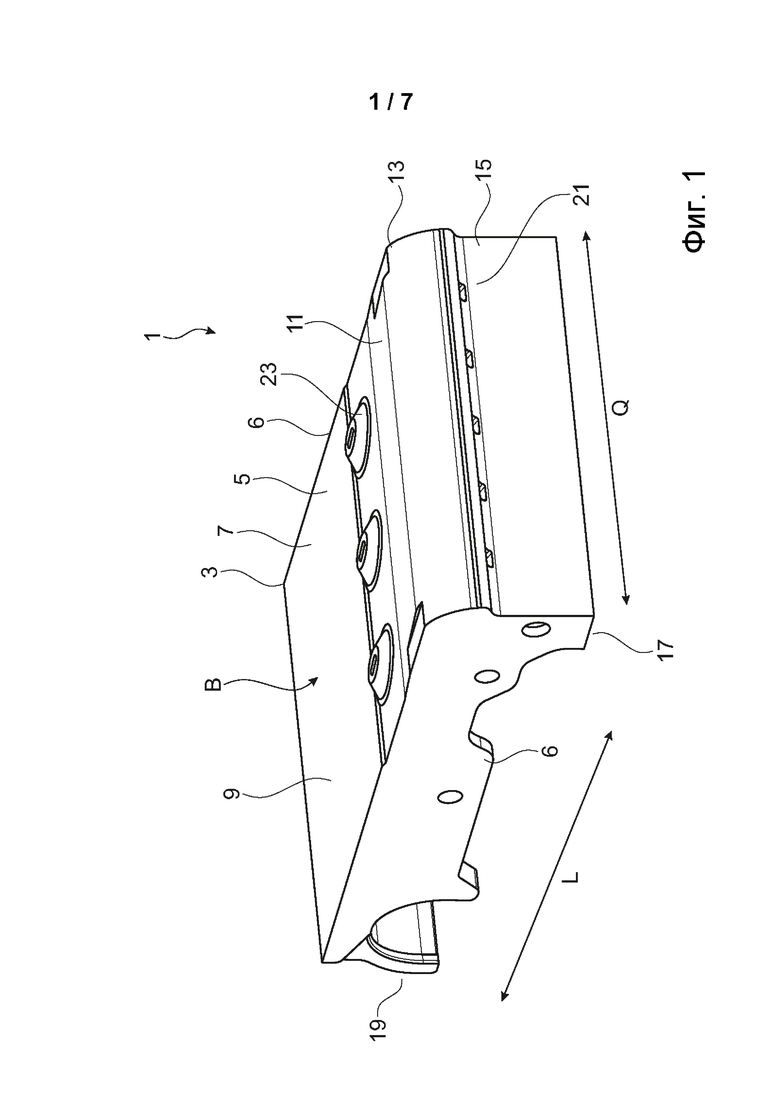

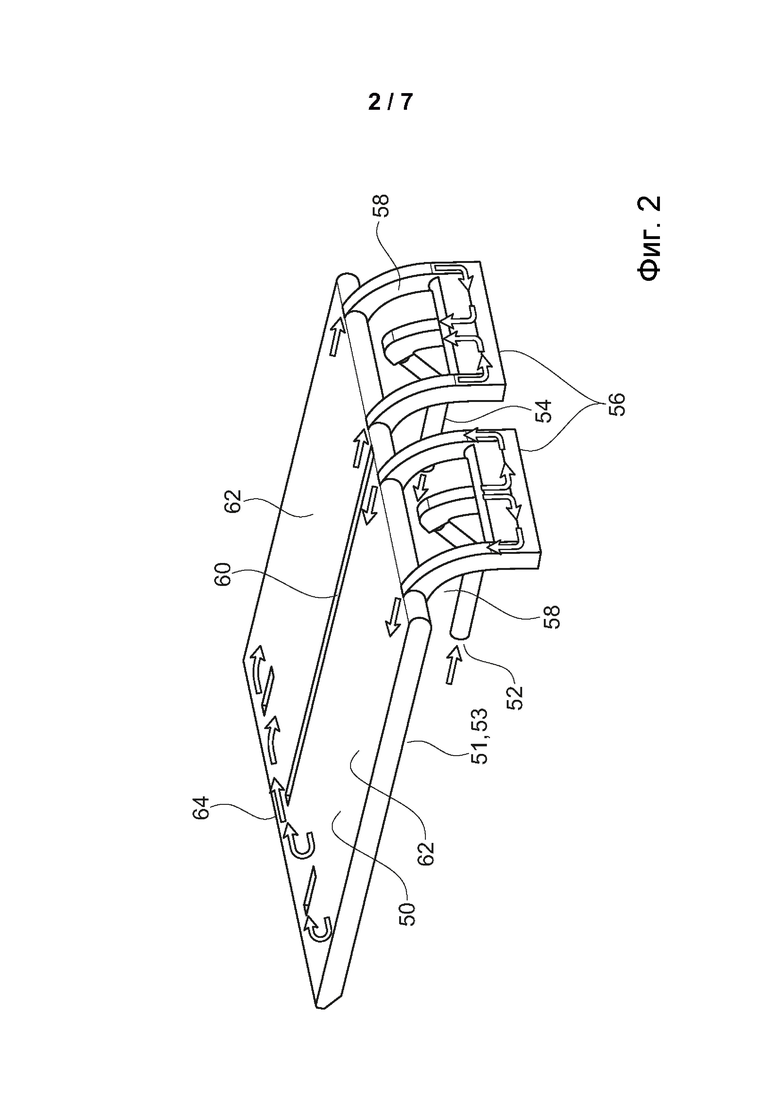

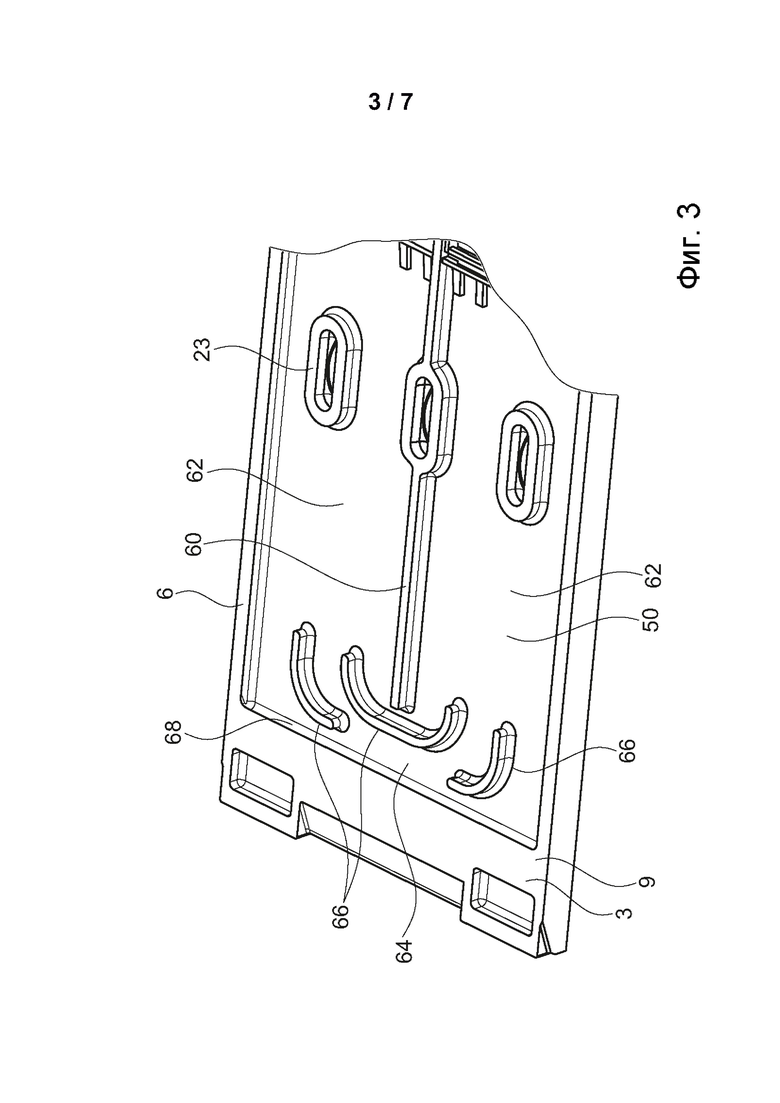

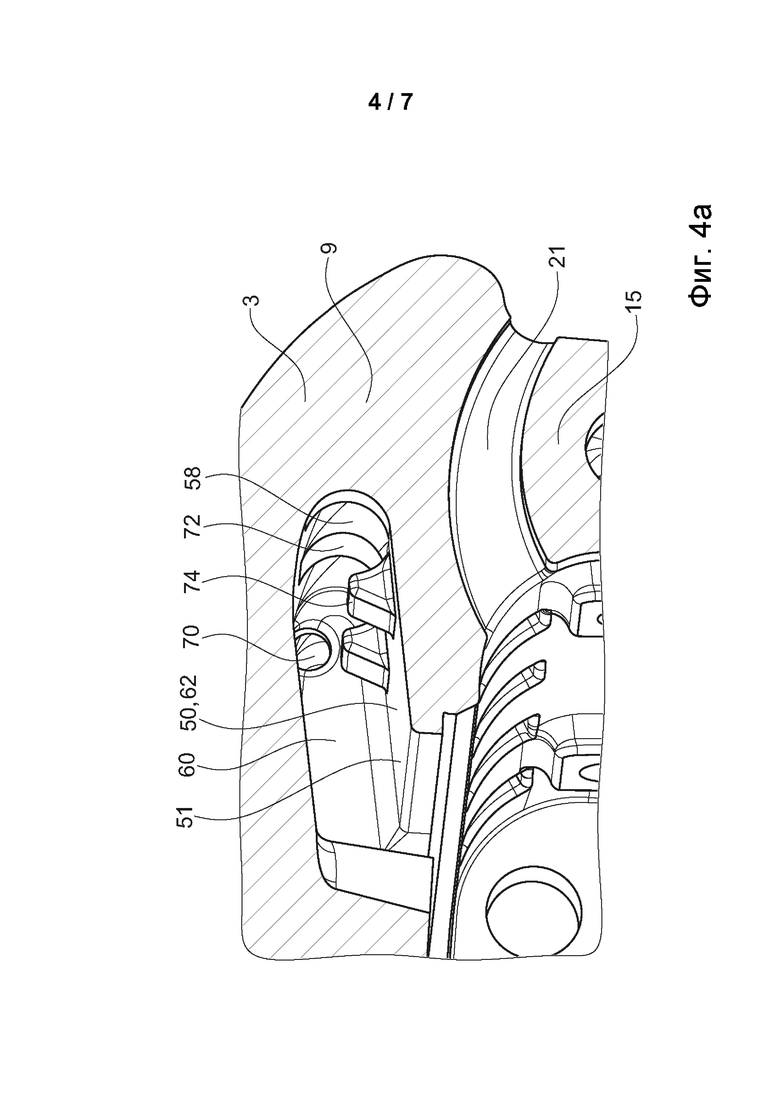

Ниже изобретение более подробно поясняется при помощи показанных на чертежах примеров осуществления. Если альтернативные варианты осуществления отличаются только отдельными признаками, для неизменных признаков применены одинаковые ссылочные обозначения. На чертежах чисто схематично показано следующее:

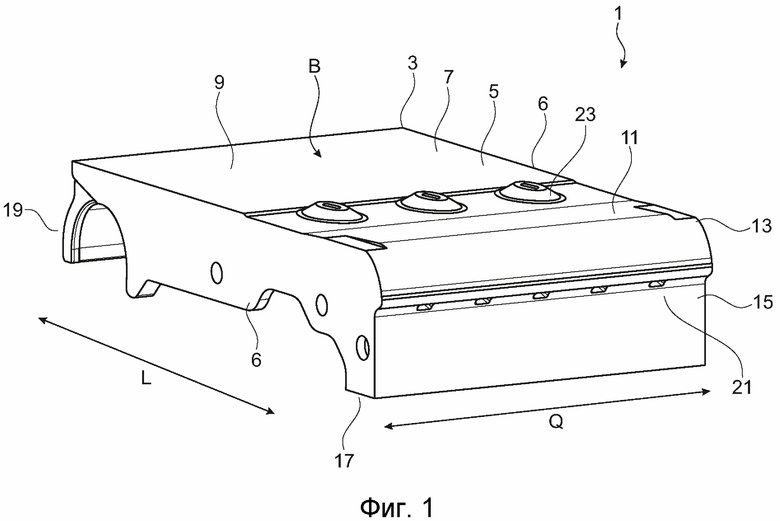

фиг. 1 - перспективный вид варианта осуществления колосникового элемента согласно изобретению;

фиг. 2 - перспективный вид варианта осуществления плоскостной полости;

фиг. 3 - перспективный вид варианта осуществления колосникового элемента по фиг. 1 с плоскостной полостью по фиг. 2;

фиг. 4a - продольный разрез вдоль продольной оси L через вариант осуществления передней области корпуса элемента по фиг. 1;

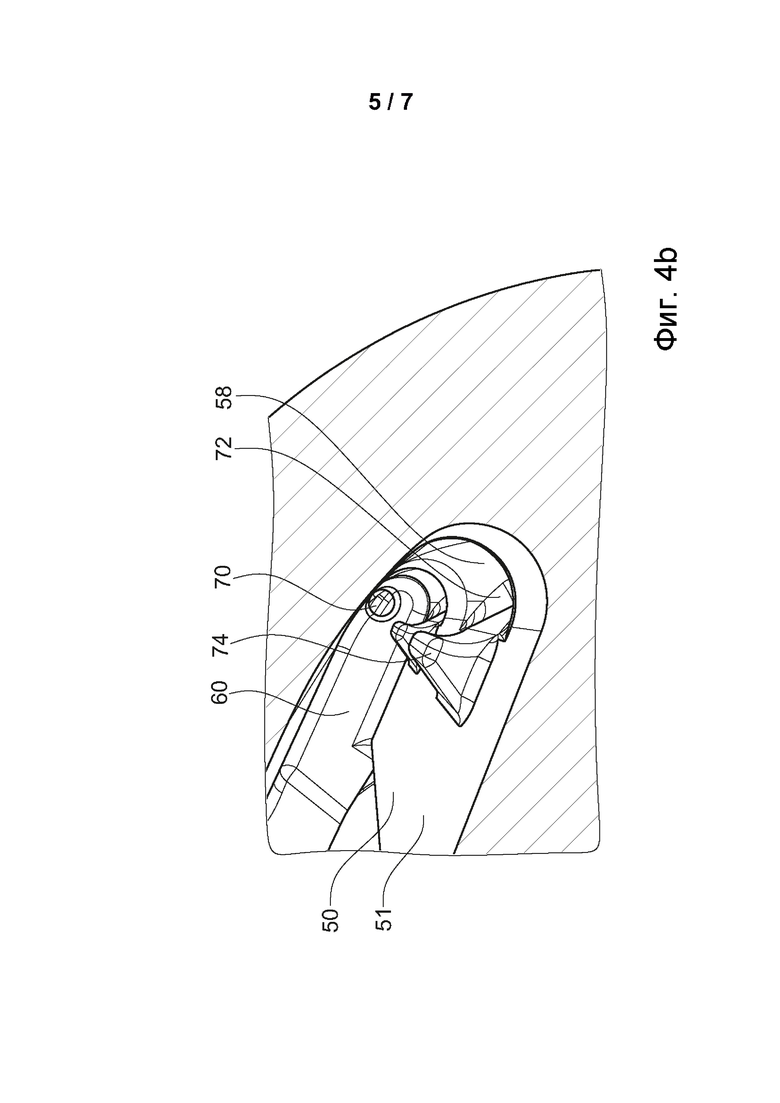

фиг. 4b - продольный разрез вдоль продольной оси L через вариант осуществления передней области корпуса элемента по фиг. 1;

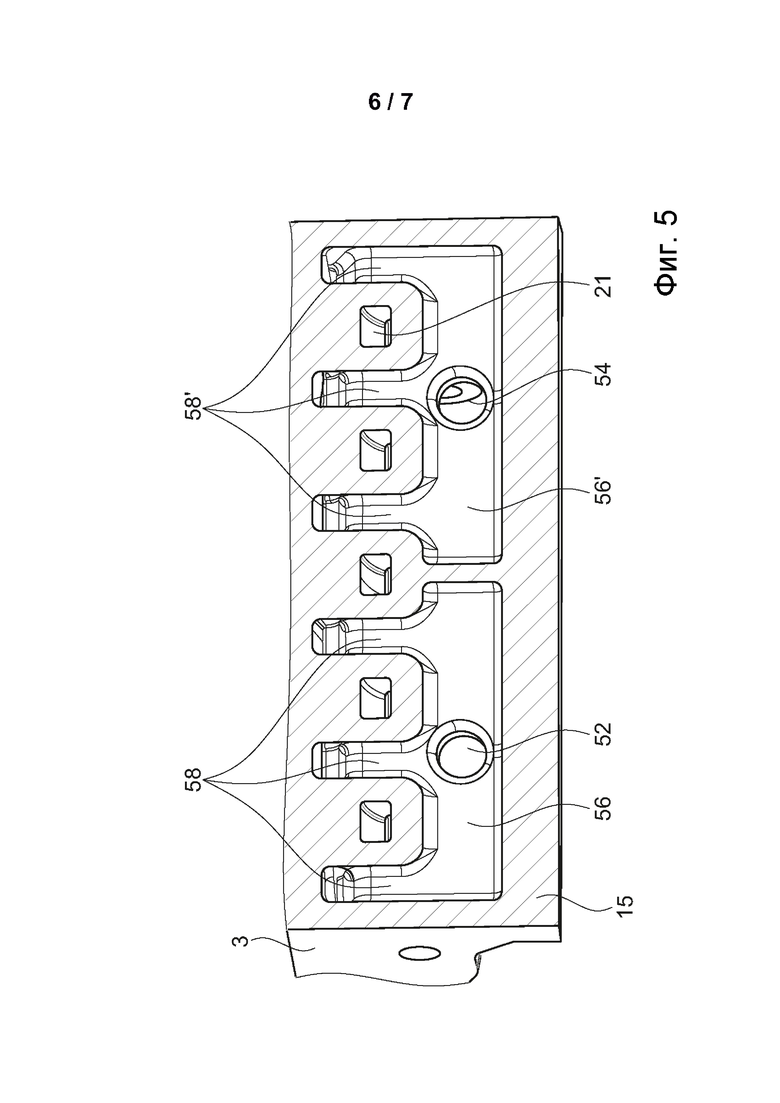

фиг. 5 - поперечный разрез вдоль поперечной оси Q через вариант осуществления передней области корпуса элемента по фиг. 1; и

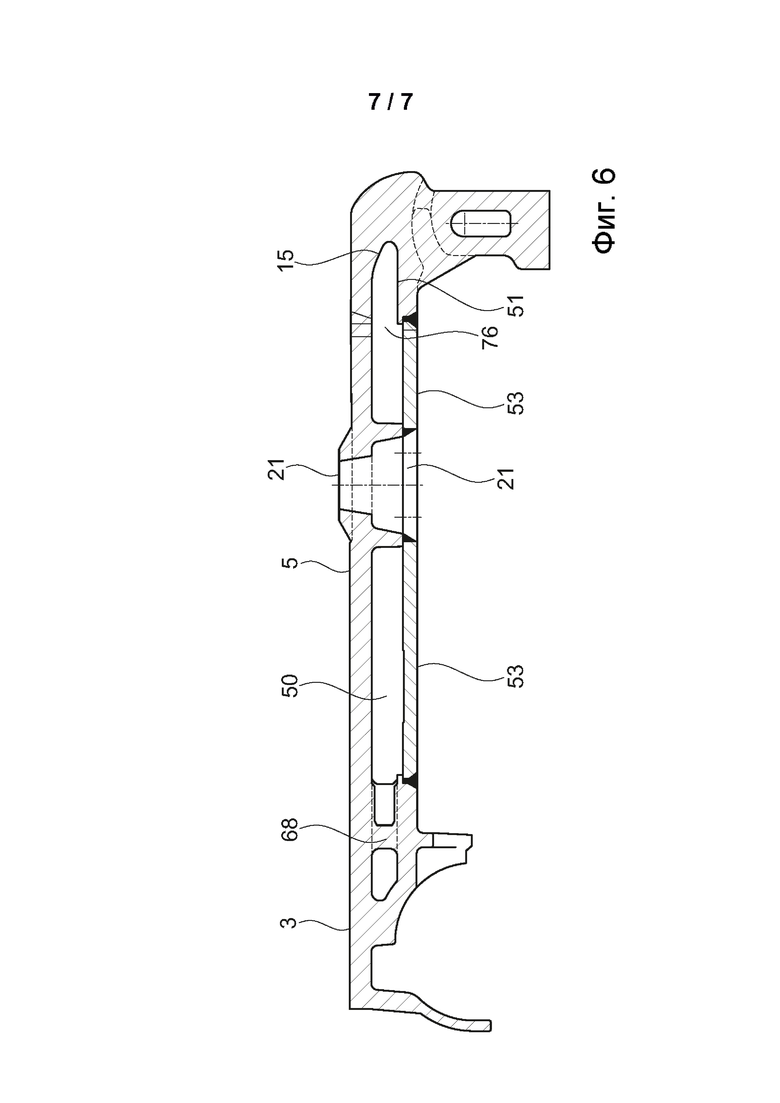

фиг. 6 - продольный разрез вдоль продольной оси L через вариант осуществления корпуса элемента по фиг. 1.

Показанный на фиг. 1 колосниковый элемент 1 применяется для тепловой обработки отходов, используемых в качестве сжигаемого материала (не показан), перемещаемого или подаваемого через колосниковую решетку в направлении B перемещения. Колосниковый элемент 1 содержит корпус 3 элемента с верхней стенкой 5 и боковыми стенками 6. Верхняя стенка 5 содержит наружную опорную поверхность 7, проходящую вдоль продольной оси L колосникового элемента 1 от задней области 9 корпуса 3 элемента в направлении передней области 11 корпуса 3 элемента. Кроме того, корпус 3 элемента в передней области 11 содержит закругленный переход 13 (ниже называемый выступом), соединяющий переднюю область 11 с передней стенкой 15.

При не показанном расположении колосников, при котором множество отдельных колосниковых элементов 1 ступенчато расположено друг над другом, поверхность 17 скольжения, смежная с передней стенкой 15, лежит на опорной поверхности 7 следующего колосникового элемента (не показан). Посредством поступательных движений, выполняемых относительно друг друга, отходы, подвергающиеся тепловой обработке, подаются в направлении B перемещения. Для этого поверхности 17 скольжения скользят на опорных поверхностях 7 расположенных ниже колосниковых элементов (не показаны). Относительные поступательные движения выполняются вдоль продольной оси L посредством не показанного приводного механизма, передающего движение на колосниковый элемент через держатель 19. При таком расположении колосников рядом друг с другом может быть расположено множество колосниковых элементов, так что боковые стенки 6 колосникового элемента 1 примыкают к боковым стенкам других колосниковых элементов.

Корпус 3 элемента содержит отверстия 21, 23 для подачи воздуха, которые расположены в передней стенке 15 и верхней стенке 5, и через которые подвергающиеся тепловой обработке отходы могут снабжаться воздухом для содействия сжиганию. Также возможны, но здесь они не показаны, варианты осуществления, не содержащие отверстий для подачи воздуха. Отверстия 23 для подачи воздуха в верхней стенке 5 предпочтительно выполнены в виде расширяющихся книзу проходов, так что части обрабатываемых отходов при возможном прохождении не застревают в отверстии.

Корпус 3 элемента также содержит плоскостную полость 50. Как показано на фиг. 2, плоскостная полость 50 со стороны, противоположной верхней стенке 5 корпуса 3 элемента, ограничена дном 51 и нижней плитой 53. При этом полость 50, кроме того, содержит подводящий трубопровод 52 для текучей среды и отводящий трубопровод 54 для текучей среды, каждый из которых соединен с камерой 56. Камера 56 проходит по существу параллельно передней стенке 15 (фиг. 1) и посредством приточных отверстий 58 соединена с плоскостной полостью 50. Кроме того, плоскостная полость 50 содержит перегородку 60, проходящую от передней стенки (ссылочный знак 15 на фиг. 1) в направлении задней стенки 68 (фиг. 3) и образующую пропускное отверстие 64, так что полость 50 разделена на два отделения 62.

На фиг. 3 показан вид снизу на разрез через колосниковый элемент 1 по фиг. 1 в связи с плоскостной полостью 50, описанной с помощью фиг. 2. На этом чертеже нижняя плита 53, показанная на фиг. 2 и ограничивающая полость 50, была удалена. Плоскостная полость 50 содержит отклоняющие элементы 66, отклоняющие поток текучей среды от подводящего трубопровода 52 для текучей среды (фиг. 2) к отводящему трубопроводу 54 для текучей среды (фиг. 2). Из фиг. 3 также видно, каким образом плоскостная полость 50 в задней области 9 корпуса 3 элемента ограничена боковыми стенками 6 и задней стенкой 68. Кроме того, из фиг. 3 также хорошо видно, что отверстия 23 для подачи воздуха проходят от верхней стенки через плоскостную полость 50.

На фиг. 4a и 4b показан продольный разрез вдоль продольной оси L через переднюю область корпуса элемента по фиг. 1 с отверстиями 21 для подачи воздуха в передней стенке 15. Кроме того, из указанных чертежей видно, что в перегородке 60, разделяющей полость 50, имеется отверстие 70, служащее для удаления воздуха из отделений 62, созданных посредством перегородки 60. Приточное отверстие 58 в впускной области 72, обращенной к полости 50, содержит распределительный элемент 74, в данном случае выполненный в виде препятствия в форме возвышения или холма. Поток текучей среды, направляемый через приточное отверстие 58 в полость 50, разделяется посредством распределительного элемента 74, так что в плоскостной полости 50 не образуются завихрения, которые могут привести к вспениванию или, соответственно, воздушным пузырькам и, таким образом, к пониженной охлаждающей способности. Дно 51 ограничивает полость 50 снизу. Нижняя плита 53 по фиг. 2, в продольном направлении L примыкающая к дну, не показана. Распределительный элемент 74 может быть выполнен не в виде препятствия в форме возвышенности или холма, а в виде поперечины (не показана).

На фиг. 5 показан поперечный разрез передней стенки 15 с показанными на фиг. 2 камерами 56, с которыми сообщается подводящий трубопровод 52 для текучей среды или, соответственно, отводящий трубопровод 54 для текучей среды. При этом охлаждающая текучая среда по подводящему трубопроводу 52 для текучей среды поступает в камеру 56 и распределяется по приточным отверстиям 58 в полости (не показано). Затем охлаждающая текучая среда после прохождения ею полости через приточные отверстия 58' поступает в камеру 56' и по отводящему трубопроводу 54 для текучей среды выходит из корпуса 3 элемента. При этом отводящий трубопровод 54 для текучей среды может быть соединен с еще одним подводящим трубопроводом для текучей среды еще одного корпуса элемента (не показан).

В продольном направлении L показанные корпуса элементов имеют длину 400-800 мм, предпочтительно 500-750 мм и особенно предпочтительно 650-700 мм. В направлении Q ширины показанные корпуса элементов имеют ширину 280 - 500 мм, предпочтительно 320 - 460 мм и особенно предпочтительно 380-420 мм. Показанные корпуса элементов имеют высоту 100-200 мм, предпочтительно 130-180 мм и особенно предпочтительно 150-160 мм. Корпус элемента предпочтительно изготовлен из литой стали - от низколегированной до высоколегированной. По сравнению с нелегированной литой сталью низколегированная или высоколегированная литая сталь дополнительно в меняющихся долях содержит легирующие элементы, такие как хром, никель, молибден, ванадий, вольфрам и другие. Корпус элемента предпочтительно изготавливается способом литья или способом литья под давлением. Приточные отверстия предпочтительно имеют диаметр 12-28 мм и особенно предпочтительно диаметр 16-22 мм.

На фиг. 6 показан продольный разрез корпуса 3 элемента по фиг. 1 вдоль продольной оси L, причем распределительный элемент в передней области 76 полости 50 не показан. Дно 51 выполнено в виде интегральной части корпуса 3 элемента и вместе с нижней плитой 53 ограничивает полость 50 снизу. Кроме того, полость 50 ограничена посредством задней стенки 68 и верхней стенки 15. При этом аналогично верхней стенке 5 нижняя плита 53 содержит отверстия 21 для подачи воздуха. При этом отверстия 21 для подачи воздуха концентрически расширяются от верхней стенки 5 к нижней плите 53.

Изобретение относится к области энергетики. Предложен охлаждаемый колосниковый элемент (1) в качестве части колосниковой решетки для установки для тепловой обработки отходов, в которой колосниковые элементы расположены ступенчато один над другим и выполнены таким образом, чтобы перекладывать и перемещать сжигаемый материал посредством поступательных движений, осуществляемых относительно друг друга, во время сжигания, содержащий корпус (3) элемента, выполненный в виде литой детали и содержащий верхнюю стенку (5), образующую наружную опорную поверхность (7) для предназначенных для обработки отходов, по меньшей мере частично проходящую параллельно продольной оси (L) корпуса (1) элемента, плоскостную полость для приема охлаждающей текучей среды, расположенную непосредственно под опорной поверхностью (7) и с верхней стороны ограниченную верхней стенкой (5), с торцевой стороны - передней стенкой (15), с нижней стороны - дном, с задней стороны - задней стенкой, а сбоку - боковыми стенками (6), причем дно по меньшей мере частично образовано нижней плитой, подводящий трубопровод для текучей среды и отводящий трубопровод для текучей среды, соединенные с полостью, по меньшей мере один расположенный в полости отклоняющий элемент для отклонения охлаждающей текучей среды в полости от подводящего трубопровода для текучей среды к отводящему трубопроводу для текучей среды и распределительный элемент, расположенный в торцевой области полости, для распределения текучей среды, подаваемой в полость через подводящий трубопровод для текучей среды. Изобретение позволяет повысить охлаждающую способность колосниковой решетки. 2 н. и 14 з.п. ф-лы, 6 ил.

1. Охлаждаемый колосниковый элемент (1) в качестве части колосниковой решетки для установки для тепловой обработки отходов, в которой колосниковые элементы расположены ступенчато один над другим и выполнены таким образом, чтобы перекладывать и перемещать сжигаемый материал посредством поступательных движений, осуществляемых относительно друг друга, во время сжигания, содержащий:

корпус (3) элемента, выполненный в виде литой детали и содержащий верхнюю стенку (5), образующую наружную опорную поверхность (7) для предназначенных для обработки отходов, по меньшей мере частично проходящую параллельно продольной оси (L) корпуса (3) элемента,

плоскостную полость (50) для приема охлаждающей текучей среды, расположенную непосредственно под опорной поверхностью (7) и с верхней стороны ограниченную верхней стенкой (5), с торцевой стороны - передней стенкой (15), с нижней стороны - дном (51), с задней стороны - задней стенкой (68), а сбоку - боковыми стенками (6), причем дно (51) по меньшей мере частично образовано нижней плитой (53),

подводящий трубопровод (52) для текучей среды и отводящий трубопровод (54) для текучей среды, соединенные с полостью (50),

по меньшей мере один расположенный в полости (50) отклоняющий элемент (66) для отклонения охлаждающей текучей среды в полости (50) от подводящего трубопровода (52) для текучей среды к отводящему трубопроводу (54) для текучей среды и

распределительный элемент (74), расположенный в торцевой области (76) полости (50), для распределения текучей среды, подаваемой в полость (50) через подводящий трубопровод (52) для текучей среды.

2. Колосниковый элемент по п. 1, отличающийся тем, что распределительный элемент (74) по меньшей мере на участках проходит вдоль поперечной оси (Q), по меньшей мере приблизительно проходящей параллельно передней стенке (15).

3. Колосниковый элемент по п. 1, отличающийся тем, что плоскостная полость (50) соединена с торцевой камерой (56), которая проходит по существу параллельно передней стенке (15) и посредством которой осуществляется подача охлаждающей текучей среды в плоскостную полость (50) или, соответственно, отвод охлаждающей текучей среды из плоскостной полости (50).

4. Колосниковый элемент по п. 3, отличающийся тем, что плоскостная полость (50) и камера (56) соединены друг с другом посредством множества приточных отверстий (58).

5. Колосниковый элемент по одному из пп. 1-4, отличающийся тем, что плоскостная полость (50) содержит перегородку (60), проходящую от дна (51) до верхней стенки (5) и от передней стенки (15) в направлении задней стенки (68) плоскостной полости (50), в области задней стенки (68) образующую пропускное отверстие (64) и разделяющую полость (50) на два отделения (62), соединенные по текучей среде.

6. Колосниковый элемент по п. 5, отличающийся тем, что перегородка (60) в области передней стенки имеет отверстие (70) для удаления воздуха из полости (50) или, соответственно, из отделений (62), созданных посредством перегородки (60).

7. Колосниковый элемент по одному из пп. 5 или 6, отличающийся тем, что перегородка (60) проходит по меньшей мере приблизительно параллельно одной из боковых стенок (6).

8. Колосниковый элемент по одному из пп. 1-6, отличающийся тем, что подводящий трубопровод (52) для текучей среды и отводящий трубопровод (54) для текучей среды в области передней стенки (15) соединены с плоскостной полостью (50).

9. Колосниковый элемент по одному из пп. 1-8, отличающийся тем, что распределительный элемент (74) предпочтительно выполнен в виде возвышения, диафрагмы, перфорированной пластины или поперечины, проходящего или соответственно проходящей по меньшей мере приблизительно параллельно передней стенке (15).

10. Колосниковый элемент по одному из пп. 4-9, отличающийся тем, что распределительный элемент (74) находится во впускной области (72) по меньшей мере одного из приточных отверстий (58).

11. Колосниковый элемент по одному из пп. 1-10, отличающийся тем, что распределительный элемент (74) содержит выступ в виде бруствера или холма, ограничивающий или отклоняющий поток охлаждающей текучей среды из подводящего трубопровода (52) для текучей среды.

12. Колосниковый элемент по одному из пп. 1-11, отличающийся тем, что распределительный элемент (74) выполнен таким образом, что он делает возможным только ограниченный поток охлаждающей текучей среды мимо распределительного элемента (74), чтобы обеспечить равномерное распределение охлаждающей текучей среды внутри полости (50).

13. Колосниковый элемент по одному из пп. 1-12, отличающийся тем, что в верхней стенке (5) и/или передней стенке (15) имеется по меньшей мере одно отверстие (21, 23) для подачи воздуха.

14. Колосниковый элемент по одному из пп. 1-13, отличающийся тем, что корпус (3) элемента изготовлен в виде цельной литой детали, а нижняя плита (53) для ограничения полости (50) предпочтительно сварена с корпусом (3) элемента.

15. Колосниковый элемент по одному из пп. 1-14, отличающийся тем, что полость (50) проходит по меньшей мере по 2/3 длины и/или меньшей мере по 3/4 ширины опорной поверхности (7).

16. Колосниковая решетка, содержащая множество колосниковых элементов по одному из пп. 1-15.

| Способ определения сил сопротивления извлечению тел из сыпучего материала и устройство для его осуществления | 1990 |

|

SU1760400A1 |

| Способ диагностики патологии плода | 1981 |

|

SU989364A1 |

| US 5673636 A1, 07.10.1997 | |||

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ ИЗДЕЛИЙ НА ВОЗДЕЙСТВИЕ ВНЕШНЕГО ДАВЛЕНИЯ | 1994 |

|

RU2106613C1 |

| JP 2002147736 A, 22.05.2002 | |||

| ЭЛЕМЕНТ КОЛОСНИКОВОЙ РЕШЕТКИ И КОЛОСНИКОВАЯ РЕШЕТКА С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 1997 |

|

RU2119126C1 |

Авторы

Даты

2024-12-17—Публикация

2021-09-09—Подача