Изобретение относится к состоящей из колосников решетке для сжигания в соответствии с ограничительной частью п.1 формулы и к способу монтажа колосников в решетке и демонтажа из нее в соответствии с ограничительной частью п.9 формулы.

В процессе производства стружечных, пластиковых или изоляционных плит и/или матов в промышленных установках предлагаются, как правило, термические системы выработки энергии, в которых сжигается производственный брак и/или загрязненный отходящий воздух производственного процесса, чтобы получить термальную энергию, требуемую для осуществления отдельных этапов способа во время производства упомянутых изделий. В большинстве случаев для этого нагревается термальное масло, или вырабатывается пар. В частности, при изготовлении стружечных плит или при окорке стволов деревьев в процессе изготовления плит MDF возникает большое количество непосредственно не применяемых материалов или отходов, которые обычно подаются на термическую переработку. Это, например, кора, материалы при поставке, отбракованный материал, низкокачественные топлива, отходы древесины, абразивная пыль и т.п.

Для этого в системах выработки энергии обычно предусмотрена воздухоохлаждаемая решетка для сжигания (переталкивающая решетка) в камере сгорания, которая транспортирует сжигаемый материал, как правило, по поверхности для сжигания в виде лестницы. Эта поверхность состоит из колосников, расположенных по ширине рядом друг с другом, а по длине - ступенчато друг под другом. Сжигаемый материал загружается сверху на образующую лестницу решетку и за счет подвижных с равными промежутками ступеней лестницы транспортируется вниз по поверхности. При этом последняя обдувается снизу первичным воздухом для охлаждения колосников и для снабжения камеры сгорания кислородом. Первичный воздух поступает между колосниками в камеру сгорания. На конце поверхности в виде лестницы сгоревшее топливо сбрасывается в виде золы и отводится гидрозолоудалителем. При сжигании топлива возникают высокие температуры, преимущественно почти до 1000°С, так что для изготовления колосников находит применение жаростойкое литье из высококачественной стали. Тем не менее, эти колосники из-за термической и механической нагрузок подвержены трибологическому износу и должны, при необходимости, заменяться.

Необходимые для образования решетки колосники обладают, как правило, геометрическими особенностями, которые подлежат обусловленным функционированием и изготовлением необходимостям.

Чтобы в нижеследующих рассуждениях дать единые определения, принимаются следующие данные в отношении геометрии и расположения колосника внутри камеры сгорания для образования поверхности для сжигания на решетке.

Колосник имеет по существу верхнюю, направленную к камере сгорания сторону и нижнюю, направленную по меньшей мере к одной (при необходимости, подвижной) опоре сторону. По ширине несколько расположенных рядом друг с другом колосников образуют лестничную ступень, причем продольная протяженность колосников проходит в направлении транспортировки сжигаемого материала и, при необходимости, подвижных опор. Поверхность колосника, которая соединяет по существу направленные вверх поверхности для горения у двух колосников, определяется здесь как переталкивающая или соединительная поверхность, поскольку обычно каждая вторая лестничная ступень решетки выполнена подвижной и, тем самым, вызывает транспортировку и перемешивание сжигаемого материала во время сжигания.

Следовательно, колосники образуют по ширине и длине поверхность для сжигания, а по высоте - лестничные ступени решетки и расстояние между поверхностями для сжигания двух лестничных ступеней. Чтобы объединить геометрию колосника, его верхняя сторона является опорной поверхностью для сжигаемого материала, задняя сторона - стороной с опорой для неподвижной или подвижной колосниковой штанги, а передняя сторона - как правило, слегка закругленной поверхностью для сжигания от верхней опорной поверхности до нижней стороны колосника, причем его нижняя сторона обдувается охлаждающим первичным воздухом. Передняя сторона или поверхность для сжигания может иметь различную геометрию. Необходимое перекрытие колосников должно предотвращать провал слишком большого количества золы и сжигаемого материала между колосниками и реализовано, как правило, ребром на одном колоснике и вышележащей опорной поверхностью соседнего колосника. В пределах перекрытия или возникающего за счет него паза расположены распорные поверхности, которые обеспечивают необходимое расстояние по вертикали и горизонтали для обдува сжигаемого материала первичным воздухом. При этом продольная средняя плоскость расположена сверху вниз, а в продольной протяженности - спереди назад.

Из известных вариантов таких решеток для сжигания известно перекрытие поверхностей колосников со стороны горения с соседним колосником для создания соединения с геометрическим замыканием. Это связано, однако, с тем недостатком, что при замене колосника в одном ряду (лестничная ступень) приходится демонтировать почти все колосники, пока не удастся добраться до поврежденного колосника, чтобы заменить его. За счет асимметричного выполнения и ввода усилия в колосник он в предложенном варианте подвержен также повышенному износу. Если отказаться от асимметричного выполнения колосника, то получится так, что в продольном направлении (вдоль ступеней) колосники в процессе переталкивания спереди приподнимутся друг от друга, и сжигаемый материал попадет между колосниками или даже в зону подачи первичного воздуха. Также в этом случае возникают повышенный износ, проблемы локального перегрева решетки и прочие трудности, которые могут вызвать даже аварийное отключение камеры сгорания. Этот недостаток обычно устраняется за счет того, что несколько колосников посредством резьбовых штанг объединяются в пакет. За счет высокой собственной массы нескольких колосников приподнятие, правда, предотвращается, однако значительными являются предварительные трудовые затраты и издержки производства в отношении выполнения подходящих отверстий (поднутрений) в литьевой форме и монтаж резьбовых штанг. Также с несколькими соединенными между собой колосниками очень трудно обращаться, и монтажники испытывают нагрузки от них сверх всякой меры. К тому же осложняющим обстоятельством является то, что при замене колосника всю батарею колосников приходиться извлекать, демонтировать и, снабдив новыми взаимозаменяемыми деталями, снова устанавливать. Как правило, не обойтись без привлечения рабочей силы или механических вспомогательных средств (подъемные механизмы, краны). Также для замены дефектного колосника, возможно, потребуется демонтировать весь ряд колосников.

Задача изобретения состоит в создании состоящей из большого числа колосников решетки для сжигания, которая обеспечивала бы простую замену отдельных колосников и одновременно наивысшую степень эксплуатационной надежности. Кроме того, должна быть создана, по возможности, геометрически простая система из легкоизвлекаемых из формы колосников без поднутрений для оптимизации стоимости изготовления колосников и, тем самым, решетки. Наконец, должен быть создан способ монтажа и демонтажа отдельных колосников в решетке с предложенными колосниками.

В части решетки для сжигания эта задача решается посредством признаков независимого п.1 формулы.

В части способа монтажа и демонтажа задача решается посредством признаков п.9 формулы.

Способ монтажа колосников в решетке для сжигания и демонтажа из решетки для сжигания, содержащей большое число колосников, расположенных рядами рядом друг с другом и рядами друг под другом и образующих своими верхними опорными поверхностями ступенчатые поверхности для горения, причем ступенчатую поверхность для горения образуют по ширине решетки для сжигания из нескольких первых А и вторых В колосников, установленных на одной стороне с опорой на колосниковой штанге, причем первые колосники А по своей ширине b по меньшей мере один раз в зоне опорной поверхности образуют посредством уступа внутрь в направлении продольной средней плоскости меньшую опорную поверхность для сжигаемого материала, чем вторые колосники В, вторые колосники В в зоне опорной поверхности имеют для образования перекрытия с первыми колосниками А посредством уступа по ширине b наружу опорную поверхность большей ширины b′, примыкая и/или рядом с соединительными поверхностями, вторые колосники В содержат по меньшей мере один увеличивающий ширину b′ до ширины b′′ штифт, вводимый в соответствующий карман первых колосников А, для демонтажа второй колосник В на стороне опоры приподнимается от колосниковой штанги настолько, что он может быть сдвинут вдоль продольной средней плоскости для удаления штифта из кармана соседних колосников А, и для монтажа второго колосника В действия производятся в обратном порядке.

Предпочтительным образом колосники, имеющие преимущественно и по существу по меньшей мере две разные геометрические формы, присоединены друг к другу с геометрическим замыканием так, что в нормальном режиме работы они не склонны приподниматься от нижележащей ступени из колосников. В частности, этого не должно происходить в режиме переталкивания, когда каждый или только каждый х-й ряд колосников в процессе сжигания материала смещается для его оптимизации.

При этом можно отказаться от дополнительных деталей, таких как винты, гайки, болты, резьбовые штанги и т.п., во-первых, чтобы сократить расходы на материал и монтаж, а во-вторых, чтобы заметно ускорить и упростить монтаж и демонтаж колосников. Поскольку колосники должны изготавливаться в большинстве случаев посредством литья из дорогой высококачественной стали, они не должны иметь поднутрений и должны извлекаться из формы в двух направлениях. Благодаря этому также сильно упрощается литейная форма, и уменьшается стоимость производства колосников.

При этом колосники имеют такую конструкцию, что во встроенном состоянии первый колосник А удерживается двумя (слева и справа) примыкающими колосниками В второй, отличающейся от первого колосника А геометрической формы. Это обеспечивается за счет того, что преимущественно оба варианта колосников имеют по существу одинаковую ширину b, однако первый колосник А за счет уступа опорной поверхности для сжигаемого материала внутрь позволяет второму колоснику В по существу такой же ширины b с соответственно противоположным уступом (и связанным с этим расширением опорной поверхности для сжигаемого материала) ограничить за счет возникшего перекрытия подвижность первого колосника А вверх в направлении камеры сгорания. В своей продольной протяженности все колосники фиксируются по существу за счет колосниковой штанги и подходящей для этого опоры на колосниках.

Таким образом, первый колосник А удерживается с геометрическим замыканием в этой системе из двух колосников и при эксплуатации не может смещаться. Вторые колосники В при эксплуатации относительно легко смогли бы сместиться из своего положения вверх, если бы они не содержали дополнительно входящий в соседние первые колосники А штифт или выступ. Преимущественно этот штифт расположен противоположно опоре для колосниковой штанги, в частности, преимущественно в зоне соединительной поверхности двух опорных поверхностей разных колосниковых уровней или разных колосников. За счет расположения штифта и преимущественно соответствующих ему карманов в соседних колосниках должна быть предотвращена возможность приподнятия вторых колосников В с широкими опорными поверхностями для сжигаемого материала. Им пришлось бы посредством штифтов приподнять дополнительно также соседние и соединенные с ними с геометрическим замыканием колосники. Противоположные стороны колосников, содержащие опору и соединенные с геометрическим замыканием с колосниковой штангой, удерживаются за счет массы вышележащих колосников следующего по высоте уровня/ступени.

Понятно, что карман или штифт может иметь другие возможные геометрические формы, однако должен располагаться так, чтобы колосник с направленным наружу (по существу параллельно ширине решетки) штифтом не мог сместиться вверх. Для этого карман или место зацепления штифта за соседний колосник не должен/должно иметь непосредственного отверстия вверх в направлении сжигаемого материала.

Однако для монтажа и демонтажа различных колосников необходимо, чтобы карман или возможность зацепления штифта колосника В за колосник А образовало отверстие или обеспечило свободу движения вверх. Это связано с тем, что для демонтажа колосников любой второй колосник В у своей опоры (сзади) мог приподниматься колосниковой штангой или упорным подшипником, а другая сторона (передняя) со штифтом продолжала оставаться в зацеплении с соответствующим карманом. При этом штифт выполняет, следовательно, в основном, функцию вращательного шарнира. Если задняя часть колосника (опора) больше не находится в зацеплении с колосниковой штангой, то колосник может сместиться вперед. В этом случае штифт выходит из кармана, и колосник можно удалить. Соответственно соседние колосники должны быть смещены, наконец, только по ширине, чтобы выдвинуть их также из зоны перекрытия (ребро/опорная поверхность), после чего их можно также удалить. Следовательно, можно легко удалить из решетки любой колосник, не приподнимая сложным образом несколько соединенных между собой колосников или не демонтируя целый ряд колосников. Понятно, что верхний ряд колосников, опирающихся своими передними концами (соединительными поверхностями) на колосники, перед извлечением колосника следует приподнять. Это можно легко осуществить с помощью клиньев или других подъемных средств.

Резюмируя вышесказанное, следует отметить, что колосники А, В должны быть выполнены по существу симметричными. При этом колосник А имеет в нижней передней части (справа и слева) углубление (карман). В противоположность этому колосник В имеет в нижней передней части штифт (выступ). За счет того, что колосники имеют в верхней части уступы - колосник А внутрь, а колосник В наружу, при составлении колосников в ряд возникает соединение с геометрическим замыканием без дополнительных деталей. Благодаря этому отдельный колосник во время эксплуатации никогда не приподнимается. За счет того, что карман или выступ находится непосредственно вблизи плоскости разъема литейной формы, не возникает поднутрения. Извлечение из литейной формы может осуществляться в двух направлениях, и затраты на инструмент остаются тем самым низкими. В таком варианте можно отказаться от особых шиберов. Для демонтажа отдельного колосника (во время проведения работ по техобслуживанию или замене запчастей) необходимо лишь немного, примерно на 7є, приподнять колосник В в его задней части. Затем колосник можно беспрепятственно выдвинуть вперед в направлении соединительной поверхности.

Другие предпочтительные меры и варианты объекта изобретения приведены в зависимых пунктах формулы и в нижеследующем описании предпочтительного примера осуществления изобретения со ссылкой на чертежи. Необходимо подчеркнуть, что приведенные ниже признаки следует понимать не только как их комбинацию, но и по отдельности в смысле изобретения.

На чертежах изображают:

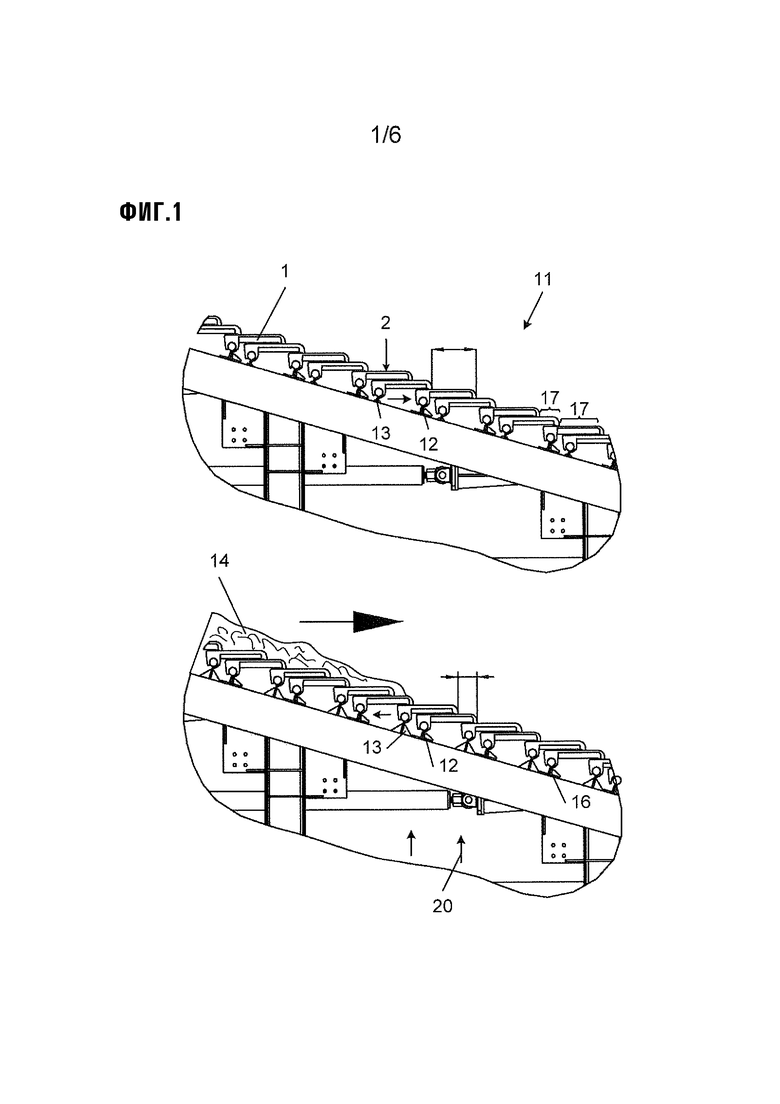

- фиг. 1: в двух схематичных видах сбоку фрагменты решетки для сжигания в виде лестницы со ступенчато расположенными колосниками, причем чередующиеся ряды колосников соединены с неподвижным и подвижным упорным подшипниками;

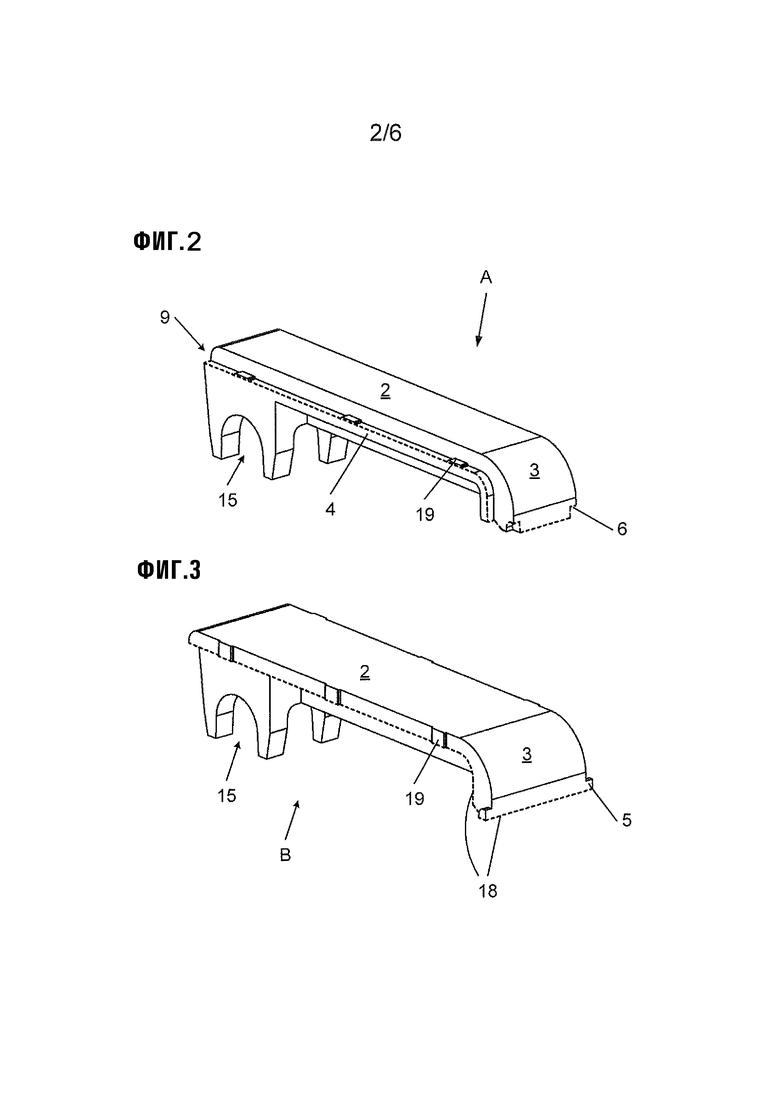

- фиг. 2: в перспективе первый колосник А, имеющий меньшую по сравнению со своей нормальной шириной b ширину своей опорной поверхности для сжигаемого материала, ребро и два кармана;

- фиг. 3: в перспективном противопоставлении второй колосник В, имеющий бульшую по сравнению со своей нормальной шириной b ширину своей опорной поверхности для сжигаемого материала с целью перекрытия с первым колосником А;

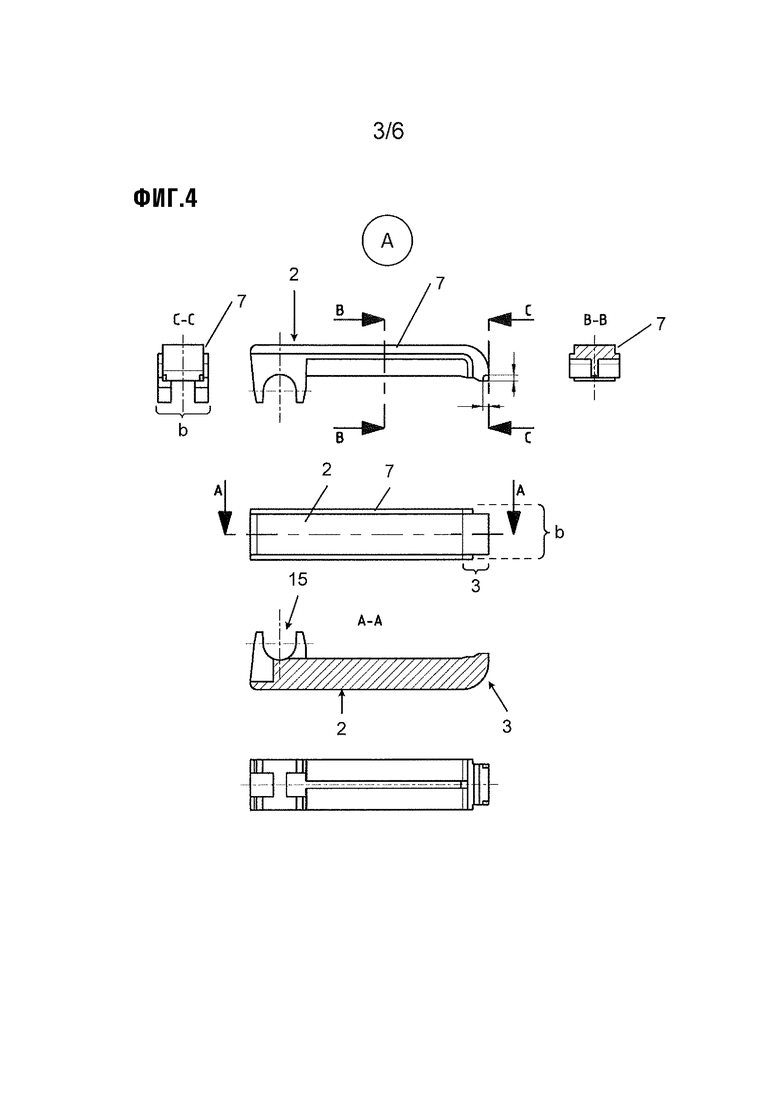

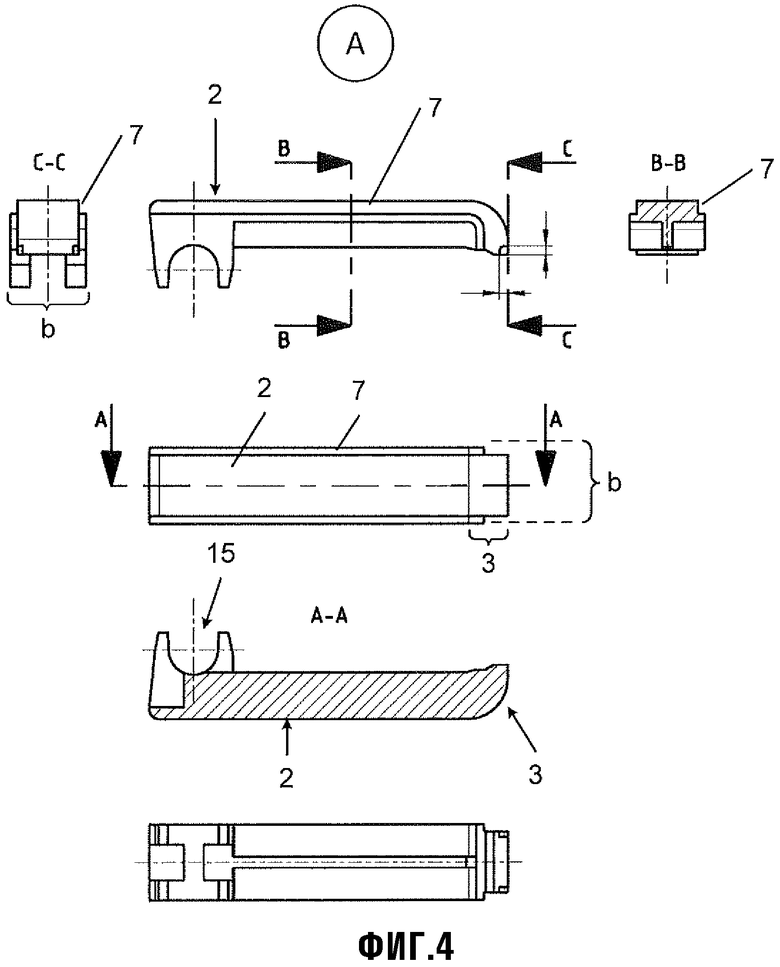

- фиг. 4: несколько разрезов колосника А из фиг. 2;

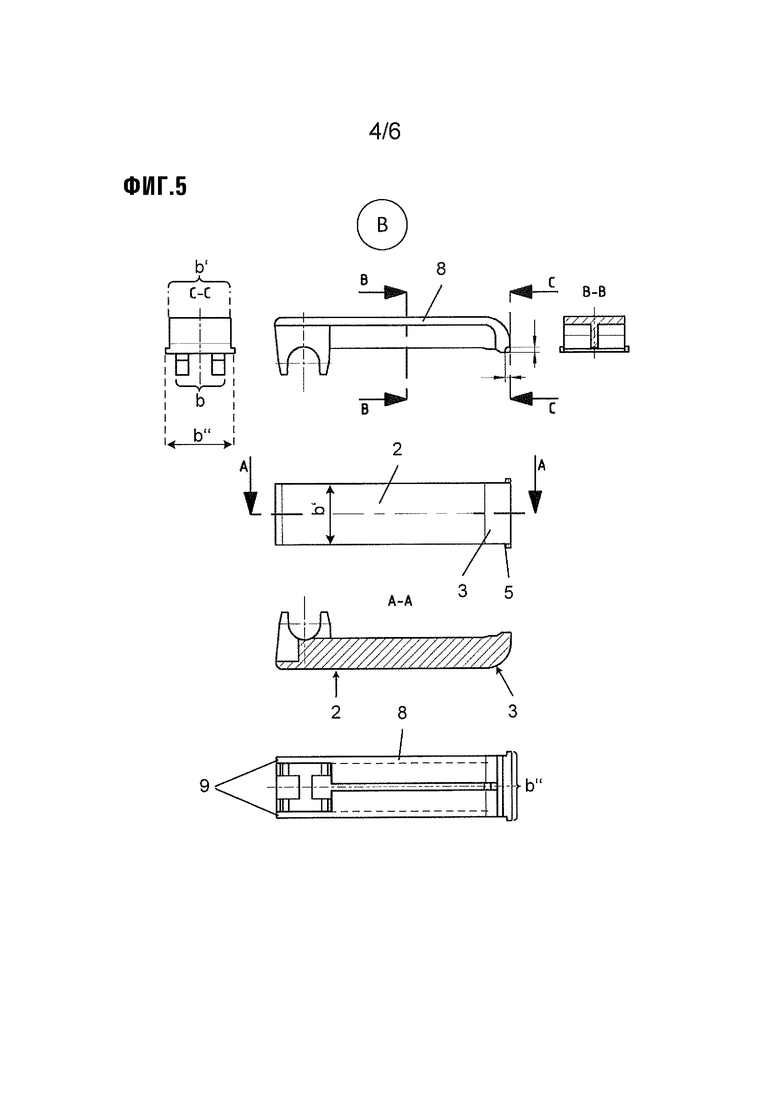

- фиг. 5: несколько разрезов колосника В из фиг. 3;

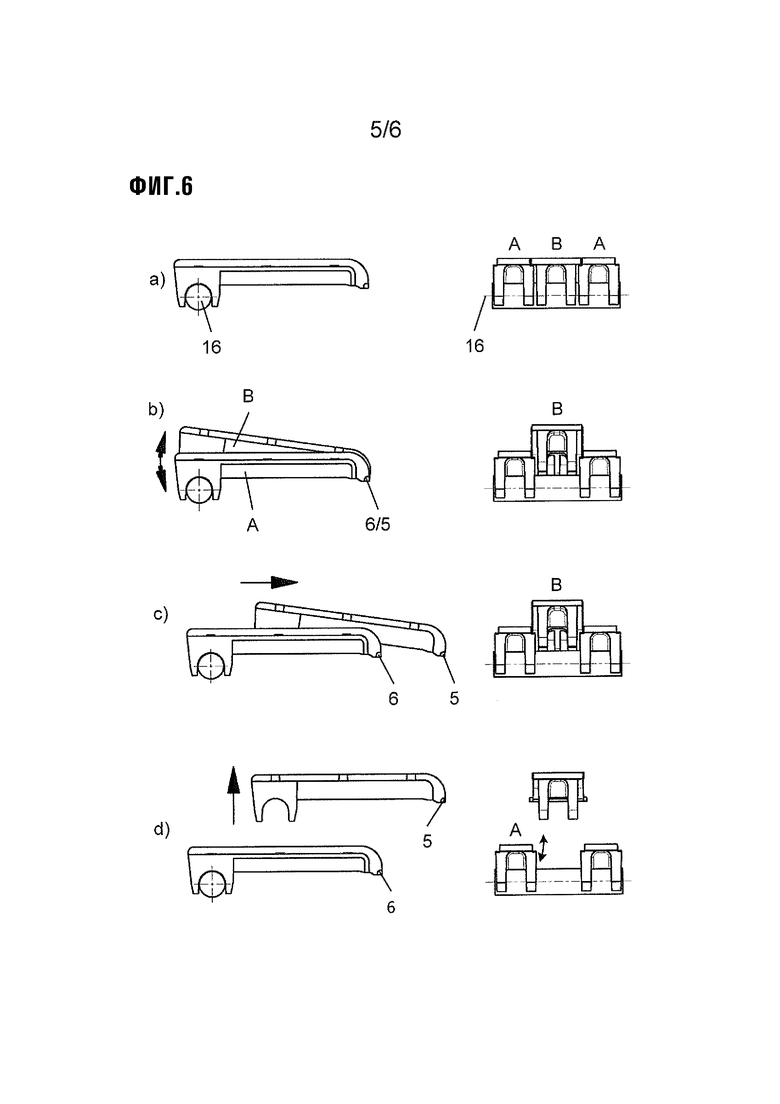

- фиг. 6: способ демонтажа второго колосника В из полностью смонтированного ряда колосников;

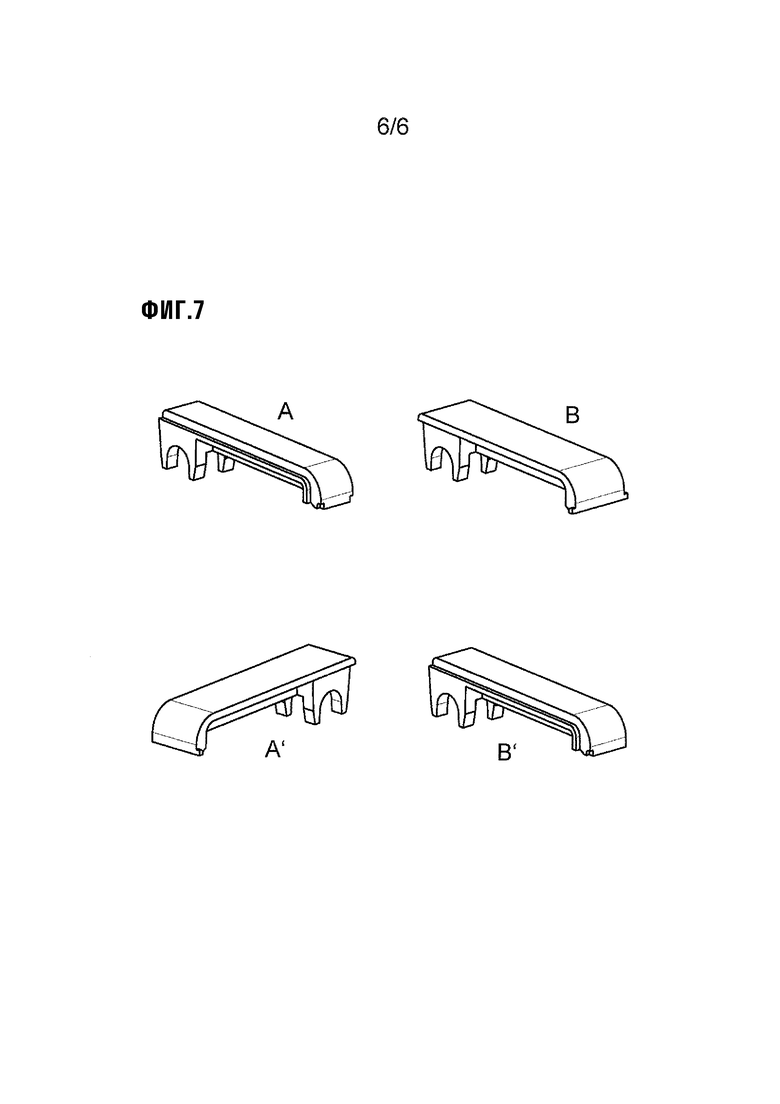

- фиг. 7: 3D-вид по меньшей мере четырех необходимых колосников А, В, A′, B′ для получения полной решетки для сжигания.

На фиг. 1 решетка 11 состоит из нескольких ступеней большого числа колосников 1, которые расположены рядами рядом друг с другом и рядами друг под другом и своими верхними опорными поверхностями 2 образуют поверхности 17 для горения сжигаемого материала 14. Колосник 1 имеет задний конец с опорой 15 для соединения с геометрическим замыканием с колосниковой штангой 16 и передний конец с соединительной поверхностью 3 между верхней опорной поверхностью 2 и задней контактной поверхностью колосника 1 с колосником 1 ближайшего нижнего уровня. Эти ступенчатые поверхности 17 образованы по ширине решетки 11 из первых А и вторых В колосников, преимущественно чередующихся, причем на соответствующем конце поверхности 17 могут быть расположены специальные колосники A′/B′ (фиг. 7). Соединительная поверхность 3 может быть выполнена в большом числе геометрических форм, однако должна по существу соединять с геометрическим замыканием опорную поверхность 2 одного колосника А, В с опорной поверхностью 2 другого колосника А, В таким образом, чтобы во время смещения сжигаемый материал 14 мог падать на расположенные на одну ступень ниже колосники 1. У более высококачественных решеток 11 каждая вторая ступень выполнена, как правило, посредством неподвижного подшипника 12, а каждая смещенная по отношению к ней вторая ступень для движения ступени решетки - посредством упорного подшипника 13.

На фиг. 2 изображен колосник А с более узкой опорной поверхностью 2 для сжигаемого материала 14, чем колосник В на фиг. 3. В задней части оба колосника А, В имеют опору 15 для соединения с геометрическим замыканием с колосниковой штангой 16, а в передней части опорная поверхность 2 переходит в соединительную поверхность 3, которая заканчивается на нижней стороне колосника А, В по существу при контактировании с опорной поверхностью 2 следующего колосника А или В. Переход между опорной 2 и соединительной 3 поверхностями, как правило, плавный и зависит от сжигаемого материала 14. Если оба колосника А, В располагаются рядом друг с другом на колосниковой штанге 16, то возникает перекрытие 9 за счет расположенного под опорной поверхностью 2 колосника В ребра 4 колосника А. Таким образом, при одновременном расположении опор 15 с геометрическим замыканием на колосниковой штанге 16 лежащий между колосниками В колосник А при образовании перекрытия 9 больше не может приподниматься. Вертикальные и горизонтальные распорки 19 обоих колосников А, В обеспечивают необходимый промежуток между ними для подачи достаточного количества первичного воздуха с целью их охлаждения и воспламенения сжигаемого материала.

На фиг. 4 и 5 колосники А имеют по своей ширине b по меньшей мере один раз в зоне опорной поверхности 2 уступ 7 внутрь для образования более узкой опорной поверхности 2 для сжигаемого материала 14, чем колосники В, причем колосники В имеют в зоне опорной поверхности 2 для образования перекрытия 9 с колосниками А посредством уступа 8 наружу опорную поверхность 2 большей ширины b′. Чтобы создать соединение с геометрическим замыканием для фиксации колосников В во встроенном состоянии, они имеют, примыкая и/или по соседству с соединительными поверхностями 3, по меньшей мере один увеличивающий ширину b′ до ширины b′′ штифт 5, преимущественно с обеих сторон, который входит в соответствующий карман 6 соседних колосников А. В соответствии с этим также колосник В за счет фиксированных в карманах 6 штифтов 5 больше не может приподниматься, не приподняв заодно соседние колосники А. Преимущественно предусмотрено, что сечение колосников А, В вне зон уступов по существу аналогичное или одинаковое. Преимущественно колосники А, В должны иметь по существу одинаковую ширину b, так что при выполнении уступов возникают по существу одинаковые размеры. В частности, преимущественно предусмотрено, что каждая опорная поверхность 2, уступы 7, 8, перекрытия 9 колосников А, В, ребра 4, карманы 6 и/или штифты 5 выполнены симметрично проходящей сверху вниз и в продольном направлении колосников А, В продольной средней плоскости 10. Преимущественно карман 6 должен быть расположен на расстоянии от опорной поверхности 2.

В частности, предпочтительно, если карманы 6 и/или штифты 5 расположены рядом с плоскостью 18 разъема формы или пересекаются ею. Плоскость 18 обозначена штриховой линией и является плоскостью, от которой колосник 1 после литья может быть извлечен из формы с двух сторон. Это, в частности, предпочтительно во избежание ненужных поднутрений, как в уровне техники. Понятно, что карманы 6 и/или штифты 5 не могут располагаться произвольно далеко вверху в направлении опорной поверхности 2, поскольку иначе нельзя реализовать соединение с геометрическим замыканием, которое может воспрепятствовать случайному приподнятию колосников 1 от нижележащих колосников.

Преимущественно колосники А должны иметь в зоне опорной поверхности 2 для перекрытия 9 с колосниками В ребро 4, расположенное под уступом 8.

На фиг. 6 изображен способ демонтажа колосника В из соединения с геометрическим замыканием между двумя колосниками А. Колосник В за свою заднюю опору поднимается вверх, поворачиваясь при этом вокруг вспомогательного подшипника, состоящего из штифтов 5 колосника В и соответствующих карманов 6 соседних колосников А. После достаточного подъема задней стороны колосника В его опора 15 больше не находится в зацеплении с колосниковой штангой 16, так что колосник В может быть сдвинут вперед, в результате чего его штифты 5 выходят из карманов 6 соседних колосников А. Теперь колосник В без проблем может быть удален. Для удаления соседнего колосника А его необходимо лишь немного сдвинуть в направлении промежутка, образовавшегося после удаления колосника В, для устранения перекрытия 9 с геометрическим замыканием с другим колосником В. Установка и монтаж колосников А, В осуществляются по существу аналогичным образом и в обратном порядке.

На фиг. 7 для полноты картины изображен комплект необходимых колосников для оптимального получения решетки для сжигания. В зависимости от требований может быть достаточным расположить все колосники в одной плоскости. В равной мере может быть также желательным расположить их ступенчато со смещением по отношению друг к другу. В этой связи может быть, следовательно, целесообразным изготовить колосники A′, B′ для краевых зон. В качестве альтернативы внешние стенки, ограничивающие поверхности 17 для горения, могут быть выполнены таким образом, что они имитируют геометрические кромки и/или поверхности для достижения геометрического замыкания колосников А, В со стенками.

Перечень ссылочных позиций

1 - колосник

2 - опорные поверхности

3 - соединительная поверхность

4 - ребро

5 - штифт

6 - карман

7 - уступ внутрь

8 - уступ наружу

9 - перекрытие

10 - продольная средняя плоскость

11 - решетка для сжигания

12 - неподвижный подшипник

13 - подвижный подшипник

14 - сжигаемый материал

15 - опора

16 - колосниковая штанга

17 - поверхность для горения

18 - плоскость разъема формы

19 - распорка

20 - первичный воздух

А/В - первый и второй колосники

b - нормальная ширина без уступов

b′ - уступ наружу

b′′ - ширина выступа/штифта 5

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК РЕШЕТКИ ДЛЯ КОЛОСНИКОВОЙ РЕШЕТКИ | 2020 |

|

RU2804827C2 |

| ЭЛЕМЕНТ КОЛОСНИКОВОЙ РЕШЕТКИ, КОЛОСНИКОВАЯ РЕШЕТКА ДЛЯ ТОПОЧНЫХ УСТРОЙСТВ (ВАРИАНТЫ) И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 1997 |

|

RU2127851C1 |

| КОЛОСНИКОВАЯ РЕШЕТКА | 2019 |

|

RU2700489C1 |

| КОЛОСНИКОВАЯ РЕШЕТКА | 2023 |

|

RU2810311C1 |

| ПОВОРОТНЫЙ КОЛОСНИК | 2005 |

|

RU2307287C2 |

| ПЛИТЧАТОЕ КОЛОСНИКОВОЕ УСТРОЙСТВО | 1995 |

|

RU2129693C1 |

| ТОПКА С НАКЛОННО-ПЕРЕТАЛКИВАЮЩЕЙ КОЛОСНИКОВОЙ РЕШЕТКОЙ ДЛЯ СЖИГАНИЯ ГРАНУЛИРОВАННЫХ И БРИКЕТИРОВАННЫХ ТОПЛИВ | 2021 |

|

RU2773999C1 |

| Колосниковая решетка | 1985 |

|

SU1320600A1 |

| Колосниковая решетка | 1990 |

|

SU1767291A1 |

| РЕШЕТЧАТЫЙ ЭЛЕМЕНТ ДЛЯ КОЛОСНИКОВОЙ РЕШЕТКИ | 2015 |

|

RU2673020C1 |

Изобретение относится к области энергетики. Колосниковая решетка состоит из нескольких ступеней, включающих в себя большое число первых и вторых колосников (А, В), расположенных рядами рядом друг с другом и рядами друг над другом и образующих своими верхними опорными поверхностями (2) ступенчатые поверхности (17) для горения. Изобретение заключается в том, что первые колосники (А) по своей ширине (b) по меньшей мере один раз в зоне опорной поверхности (2) образуют посредством уступа (7) внутрь в направлении продольной средней плоскости (10) меньшую опорную поверхность (2) для сжигаемого материала (14), чем вторые колосники (В), а вторые колосники (В) в зоне опорной поверхности (2) имеют для образования перекрытия (9) с первыми колосниками (А) посредством уступа (8) по ширине (b) наружу опорную поверхность (2) большей ширины (b′). Дополнительно вторые колосники (В) содержат по меньшей мере один увеличивающий ширину (b′) до ширины (b′′) штифт (5), вводимый в соответствующий карман (6) первых колосников (А). Изобретение позволяет повысить эксплуатационную надежность решетки, простую замену отдельных колосников. 2 н. и 7 з.п. ф-лы, 7 ил.

1. Решетка для сжигания, состоящая из нескольких ступеней, включающих в себя большое число колосников (1), расположенных рядами рядом друг с другом и рядами друг над другом и образующих своими верхними опорными поверхностями (2) ступенчатые поверхности (17) для горения, причем ступенчатая поверхность (17) для горения образована по ширине решетки (11) для сжигания из нескольких первых и вторых колосников (А, В), причем на колосниках (1) расположены соединительные поверхности (3) для компенсации разности по высоте между двумя поверхностями (17) для горения колосников (1), причем первые колосники (А) по своей ширине (b) по меньшей мере один раз в зоне опорной поверхности (2) образуют посредством уступа (7) внутрь в направлении продольной средней плоскости (10) меньшую опорную поверхность (2) для сжигаемого материала (14), чем вторые колосники (В), причем вторые колосники (В) в зоне опорной поверхности (2) имеют для образования перекрытия (9) с первыми колосниками (А) посредством уступа (8) по ширине (b) наружу опорную поверхность (2) большей ширины (b'), причем, примыкая и/или рядом с соединительными поверхностями (3), вторые колосники (В) содержат по меньшей мере один увеличивающий ширину (b') до ширины (b'') штифт (5), вводимый в соответствующий карман (6) первых колосников (А).

2. Решетка по п. 1, отличающаяся тем, что сечение колосников (А, В) вне зон уступов по существу одинаковое и состоит преимущественно из Т-образного профиля.

3. Решетка по п. 1 или 2, отличающаяся тем, что колосники (А, В) имеют по существу одинаковую ширину (b).

4. Решетка по п.1 или 2, отличающаяся тем, что опорные поверхности (2), уступы (7, 8), перекрытия (9) колосников (А, В), ребра (4), карманы (6) и/или штифты (5) выполнены симметрично относительно проходящей сверху вниз и в продольном направлении колосников (А, В) продольной средней плоскости (10).

5. Решетка по п.1 или 2, отличающаяся тем, что карман (6) расположен на расстоянии от опорной поверхности (2).

6. Решетка по п. 1 или 2, отличающаяся тем, что карман (6) и/или штифт (5) расположены рядом с плоскостью (18) разъема формы или примыкая к ней или к соединительной поверхности (3) или пересекаются ею.

7. Решетка по п. 1 или 2, отличающаяся тем, что первые колосники (А) имеют в зоне опорной поверхности (2) для перекрытия (9) со вторыми колосниками (В) ребро (4), расположенное под уступом (8).

8. Решетка по п. 1 или 2, отличающаяся тем, что на соседних контактных поверхностях между колосниками (А, В) расположены распорки (19).

9. Способ монтажа колосников в решетке для сжигания и их демонтажа из решетки, содержащей большое число колосников (1), расположенных рядами рядом друг с другом и рядами друг над другом и образующих своими верхними опорными поверхностями (2) ступенчатые поверхности (17) для горения, причем ступенчатую поверхность (17) для горения образуют по ширине решетки (11) для сжигания из нескольких первых и вторых колосников (А, В), которые одной стороной с опорой (15) установлены на колосниковой штанге (16), причем первые колосники (А) по своей ширине (b) по меньшей мере один раз в зоне опорной поверхности (2) образуют посредством уступа (7) внутрь в направлении продольной средней плоскости (10) меньшую опорную поверхность (2) для сжигаемого материала (14), чем вторые колосники (В), причем вторые колосники (В) в зоне опорной поверхности (2) имеют для образования перекрытия (9) с первыми колосниками (А) посредством уступа (8) по ширине (b) наружу опорную поверхность (2) большей ширины (b'), причем, примыкая и/или рядом с соединительными поверхностями (3), вторые колосники (В) содержат по меньшей мере один увеличивающий ширину (b') до ширины (b'') штифт (5), вводимый в соответствующий карман (6) первых колосников (А), причем для демонтажа второй колосник (В) на стороне опоры (15) приподнимают от колосниковой штанги (16) с возможностью его сдвига вдоль продольной средней плоскости (10) для удаления штифта (5) из кармана (6) соседних колосников (А), причем для монтажа второго колосника (В) действуют в обратном порядке.

| US 4103627 A1, 01.08.1978 ;US 4676176 A1, 30.06.1987 ;DE 3610819 A, 22.10.1987 ;SU 912059 A3, 07.03.1982 ;SU 354224 A1, 09.10.1972. |

Авторы

Даты

2016-11-20—Публикация

2012-10-16—Подача