Область техники, к которой относится изобретение

Изобретение относится, в целом, к способу лакирования подложек для получения лаковых покрытий, имеющих высокое качество поверхности, и к соответственно лакированным подложкам. В частности, изобретение относится к способу лакирования подложек с неполностью закрытыми поверхностями по струйной технологии и к соответственно лакированным подложкам.

Уровень техники

Печатная продукция нередко покрывается одним или несколькими лаковыми слоями. При этом лаковые слои обеспечивают высококачественное визуальное и тактильное восприятие. Большая часть печатной продукции, например в виде печатных изданий или упаковок, содержит в качестве подложки бумагу или картон для полиграфии.

Бумага изготавливается из текстильных и растительных волокон, при необходимости, за счет дополнительной проклейки. Волокна впитывают жидкости (например, чернила). Проклейка уменьшает впитывающую способность, но не предотвращает её полностью. Поэтому бумага может поглощать жидкости, например, также печатную краску, до определенной степени. Это негативно сказывается на качестве оттиска соответствующей печати. Поэтому, чтобы уменьшить проникновение краски в поверхность бумаги или картона, подлежащих запечатыванию, в случае высококачественной печати, например, в случае бумаги для печатания иллюстраций, используются так называемые мелованные подложки.

Под мелованными подложками понимается бумага или картон, поверхность которой/которого покрыта слоем высоконаполненного связующего. Это покрытие, называемое также мелованием, может быть выполнено однослойным или многослойным, уменьшает проникновение печатной краски в поверхность подложки и сглаживает поверхность бумаги или картона за счет заполнения углублений между волокнами. Меловальная суспензия содержит неорганические частицы в качестве наполнителя в органическом связующем. Благодаря высокому уровню содержания наполнителя в меловальной суспензии частицы в слое не полностью покрыты связующим. За счет сушки и связанного с этим уменьшения объема суспензии для мелования частицы могут далеко выступать из поверхности. В случае подложек с матовым мелованием доля выступающих частиц больше, чем у подложек с глянцевым мелованием. Самыми высокоглянцевыми являются так называемые бумага или картон литого мелования. Здесь само связующее очень блестящее. Тем не менее, даже в случае бумаги литого мелования не все частицы на поверхности являются полностью покрытыми.

У мелованных подложек из-за особой структуры меловальной суспензии могут образоваться так называемые подрезы, у которых поверхность частиц не полностью окружена связующим. Подрезы образуют, тем самым, если смотреть вертикально сверху, полости внутри слоя. Кроме того, образование полостей может происходить из-за неполного перекрытия пор подложки. Эти полости во время процессов печати и лакирования не полностью заполняются краской или лаком. Вместо этого они полностью или частично перекрываются красочными или лаковыми слоями во время нанесения. При сушке они могут частично снова открыться за счет уменьшения объема связующего в краске или лаке или просто за счет разрыва слоя. В принципе, во всех способах печати, как уже при покрытии бумаги, невозможно получить полностью лишенный пор слой, так что, в принципе, следует ожидать образования упомянутых полостей.

Следствием этих полостей является то, что при лакировании мелованной бумаги или мелованного картона посредством струйной печати, в зависимости от нанесенного количества лака, на поверхности могут возникать небольшие лунки. Они образуются за счет того, что при использовании струйной технологии на поверхность подложки «швыряются» крошечные капельки, которые при попадании на поверхность подложки стремятся уменьшить поверхностное натяжение. Если на поверхности подложки уже находится жидкая пленка той же жидкости, то пленка оттягивается вверх приближающимися капельками при первом соприкосновении капелек и пленки, т.е. оттягивается от поверхности подложки, прежде чем капелька в конечном итоге уляжется на поверхности. Если при этом описанные выше подрезы находятся ниже точки попадания капельки, то при приближении может произойти так, что материал оттянется вверх настолько, что образуется канал к заключенному воздуху в полости подреза, остающийся открытым вплоть до поверхности жидкости. Эти каналы к подрезам называются ниже точечными отверстиями («пинхолами»). При этом точечные отверстия остаются в лаковом слое при отверждении лака и представляют собой визуально заметные дефекты лакирования. Эффект поверхностного натяжения жидкого лака вызывает то, что по мере увеличения толщины слоя точечные отверстия имеют все больший диаметр в направлении вверх. Правда, по мере увеличения толщины слоя уменьшается также число точечных отверстий, зато они еще легче заметны из-за большего диаметра. Кроме того, при струйной печати, в частности УФ-отверждаемыми красками, описанные точечные отверстия представляет собой серьезную проблему.

До сих пор в графической промышленности лакирование осуществляется в большинстве случаев способами, в которых лак переносится на подложку путем нанесения валиком. В качестве альтернативы лакирование может осуществляться также трафаретной или тампонной печатью. В описанных способах лак наносится контактно. При этом описанные выше подрезы почти полностью перекрываются лаком. Инструмент (валик, трафарет и т.д.) в процессе приподнимается от подложки. При этом пленка жидкости отделяется между инструментом и подложкой, и на поверхности возникают соответствующие структуры. Даже при неполном перекрытии свойственных подложке дефектов эти структуры вызывают то, что возможные точечные отверстия не так явно заметны в слое. Лишь при больших толщинах слоя и достаточно медленной скорости процесса, например, в случае трафаретной печати, эти структуры могут снова растекаться, и образуется очень гладкая поверхность. Если желательно лишь частичное, латерально структурированное лакирование, то должны использоваться соответственно структурированные печатные формы.

Другой способ нанесения лакового слоя на мелованные подложки предусматривает ламинирование подложки полимерной пленкой. За счет этого подрезы в самой значительной степени перекрываются, и создается поверхностное покрытие, которое в значительной степени свободно от визуально заметных дефектов. Если же между пленкой и подложкой остаются поры или в клеевой слой под пленкой попадают относительно крупные частицы, то даже при ламинировании пленкой эти дефекты визуально заметны. Кроме того, для ламинирования пленкой требуется специальный ламинатор. Другой недостаток заключается в том, что нанесенная пленка обычно имеет толщину по меньшей мере 10 мкм. Полученное с этими пленками сравнительно толстое покрытие сильно влияет на свойства подложки, в частности на ее тактильные свойства.

Другое средство получения на мелованных подложках лишенного дефектов лакового слоя без точечных отверстий описано в DE 102007034877 А1. Здесь на подложку сначала посредством струйной печати наносится композиция покрытия, а затем покрытая поверхность обрабатывается воздушным ножом. За счет этого композиция покрытия минимально отклоняется латерально. Это приводит к тому, что при наличии точечных отверстий воздушный канал лунки разрушается и лунка заполняется ото дна композицией покрытия. Таким образом, точечные отверстия закрываются. После устранения точечных отверстий затем осуществляется отверждение композиции покрытия в лак. Однако для осуществления этого способа требуется специальное устройство.

Задача изобретения

В основе изобретения лежит задача создания способа, который обеспечил бы лакирование, в частности лакирование посредством струйной печати, подложки для получения покрытий, имеющих высокое качество поверхности, независимо от структуры и характеристик поверхности. Кроме того, другая задача изобретения заключается в том, чтобы создать композицию и соответственно лакированное печатное изделие с высоким качеством поверхности.

Раскрытие изобретения

Задача изобретения решается посредством объекта независимых пунктов формулы. Предпочтительные варианты и усовершенствования являются объектом зависимых пунктов формулы.

Изобретение относится к способу изготовления печатного изделия, включающему в себя по меньшей мере следующие стадии а)-d):

а) обеспечение при необходимости уже запечатанной печатной подложки,

b) нанесение первого слоя на по меньшей мере одну поверхность указанной подложки, причем указанный слой содержит органические функциональные группы,

с) отверждение нанесенного на стадии b) слоя путем термической или УФ-сшивки функциональных групп для получения заделочного слоя, причем отвержденный первый слой имеет толщину в диапазоне от 1 до 10 мкм,

d) нанесение второго слоя на поверхность первого слоя.

Отвержденный на стадии с) слой имеет толщину в диапазоне от 1 до 10 мкм. Эта толщина слоя гарантирует, что покрытие является достаточно толстым, благодаря чему подрезы и поры перекрываются и не переносятся на лаковый слой, нанесенный на следующей стадии d). Также другие, отрицательные при лакировании свойства подложки или ее поверхности, например, большая шероховатость, высокая пористость или слишком большое поверхностное натяжение, могут быть компенсированы или нейтрализованы отвержденным на стадии с) слоем, так что специфические поверхностные свойства подложки не влияют на осуществляемое на стадии d) лакирование. Таким образом, для осуществляемого на стадии d) процесса покрытия первоначальные свойства подложки заменяются соответствующими свойствами заделочного слоя. Независимо от соответствующей подложки это обеспечивает воспроизводимые свойства покрытия. Поэтому отвержденный на стадии с) первый слой называется далее также заделочным слоем.

Согласно одному усовершенствованию изобретения, перед стадией d) осуществляют запечатывание покрытой первым слоем подложки. При этом в одном варианте этого усовершенствования предусмотрено, что запечатывание осуществляют поверх отвержденного первого слоя, т.е. после стадии с). В качестве альтернативы подложка может быть запечатана также после стадии b). Таким образом, в этом варианте отверждение первого слоя на стадии с) осуществляют после запечатывания. Таким образом, первый слой и печатный слой могут быть отверждены вместе.

Предпочтительно на стадии d) нанесение второго слоя осуществляют посредством струйной печати. За счет заявленной толщины слоя, а также механической стабильности и прочности заделочного слоя, структуры, такие как поры и подрезы, имеющие место, например, у мелованной бумаги или мелованного картона, перекрываются так, что при осуществляемой на стадии d) струйной печати точечные отверстия не образуются или по меньшей мере почти не образуются. Таким образом, нанесенный на стадии d) второй печатный слой имеет закрытую поверхность. При этом под закрытой поверхностью в контексте изобретения понимается, в частности, поверхность, которая имеет плотность точечных отверстий менее 10 точечных отверстий на дм2, предпочтительно не более 2 точечных отверстий на дм2, особенно предпочтительно не более 1 точечного отверстия на дм2. Точечные отверстия видны невооруженным глазом и значительно ухудшают оттиск. Для действительно высококачественной печати, которая ожидается, например, в области упаковок для премиальных товаров, на лаковых поверхностях не должны быть видны никакие дефекты.

Число пинхолов зависит от подложки и толщины и слоя. При лакировании мелованных подложек без заделочного слоя в соответствии с изобретением число точечных отверстий уменьшается с увеличением толщины лакового слоя. Однако уменьшение числа точечных отверстий не всегда связано с улучшением визуального восприятия, т.к. при этом диаметр точечных отверстий также влияет на их видимость. При толщине слоя вплоть до примерно 4 мкм диаметр точечных отверстий очень маленький. Они создают визуальное впечатление мелких частичек, в результате чего образующийся слой выглядит слегка матовым. При толщине слоя в диапазоне 6-12 мкм точечные отверстия очень заметны. Хотя число точечных отверстий уменьшается при бóльших толщинах слоя, однако за счет увеличения лунок при бóльших толщинах слоя оставшиеся точечные отверстия существенно сильнее ухудшают внешний вид. Лишь при толщинах слоя, начиная примерно с 20 мкм (зависит от подложки), точечные отверстия полностью исчезают.

Толщина заделочного слоя, напротив, настолько мала, что он не влияет или по меньшей мере незначительно влияет на тактильные свойства подложки. Так, например, покрытая заделочным слоем в соответствии с изобретением подложка все еще тактильно идентифицируется как бумага. В отличие от этого, у соответственно ламинированной бумаги доминируют, как правило, тактильные свойства полимерного покрытия. Особенно предпочтительной при этом оказалась толщина заделочного слоя в диапазоне от 1 до 5 мкм и, в частности, от 2 до 3 мкм.

Согласно одному варианту, заделочный слой может быть выполнен незаметным не только тактильно, но и визуально. Так, согласно одному варианту, заделочный слой имеет высокую прозрачность, а также не имеет никакой или лишь очень незначительную собственную окраску. В частности, за счет заделочного слоя не происходит никакого или лишь очень малое смещение точки цветности нижележащей подложки, так что заделочный слой не влияет или влияет в очень малой степени на внешний вид подложки. Это может быть предпочтительным, в частности, в вариантах, в которых второй слой выполнен в виде прозрачного лакового слоя, и/или в вариантах, в которых второй слой латерально структурирован и, тем самым, нанесен лишь на участки подложки, покрытые заделочным слоем.

Если же качество подложки таково, что с указанными толщинами слоя описанное выше качество подложки не достигается, то может также потребоваться увеличить толщину заделочного слоя. С экономической точки зрения, это по-прежнему может означать заметное преимущество по сравнению с ламинированием, т.к. подложки более низкого качества становятся доступными для высококачественного облагораживания, даже если тактильные свойства подложки заметно изменяются, в частности при использовании радиационно-отвержденных заделочных слоев.

В одном варианте предусмотрено, что на стадии, предшествующей стадии а), на по меньшей мере одну поверхность обеспечиваемой на стадии а) печатной подложки наносят меловальную суспензию. Под меловальной суспензией понимается композиция покрытия, имеющая высокую долю неорганических дисперсных наполнителей в органическом связующем. В частности, обеспеченная на стадии а) подложка представляет собой мелованную бумагу или мелованный картон.

В одном альтернативном варианте обеспеченная на стадии а) подложка представляет собой немелованную бумагу или немелованный картон. Такие подложки имеют открытые поверхности. Они отличаются высокой пористостью и поэтому могут в определенной степени поглощать жидкости. За счет этого немелованные бумага и картон являются лишь ограниченно подходящими, например, в качестве подложек для струйной печати, в частности УФ-отверждаемыми чернилами. За счет заявленного заделочного слоя в соответствии с изобретением поры, напротив, полностью перекрываются, и поверхность, таким образом, закрывается.

Кроме того, за счет заделочного слоя формируется поверхность с однородными свойствами, например, с однородным поверхностным натяжением. Это обеспечивает, например, однородные свойства растекания нанесенных струйной печатью красок или композиций покрытия. Если, например, подложка является запечатанной офсетными печатными красками, то зоны с гидрофобно модифицированными офсетными печатными красками имеют совершенно иное поверхностное натяжение, чем незапечатанная подложка. При лакировании перехода между незапечатанной и запечатанной зонами, в частности по струйной технологии, растекание лака на незапечатанной подложке будет отличаться от растекания на запечатанной подложке, в результате чего на переходе образуется уступ лака. Этот эффект даже на уже изначально закрытых по своей природе поверхностях может ухудшить результаты лакирования. Поэтому заявленный способ подходит также для покрытия подложек с закрытыми поверхностями, таких как полимеры. Здесь требуемая толщина слоя заметно меньше и может составлять менее 1 мкм, т.к. заделывающему слою не требуется перекрывать и закрывать никаких структур на поверхности подложки, таких как поры или подрезы.

Согласно одному варианту, отверждение или сшивка первого слоя на стадии с) осуществляется за счет УФ-излучения или электронного луча. Преимуществом радиационно-отверждаемых композиций является возможность отказа от растворителей. Поэтому в случае радиационно-отверждаемых композиций первый слой при отверждении имеет очень малую объемную усадку. При этом уменьшение объема объясняется лишь полимеризационной усадкой при сшивке. Благодаря малой потере объема или массы в результате осуществляемого на стадии с) процесса отверждения в заявленном способе толщина нанесенного на стадии b) первого слоя, тем самым, не уменьшается или уменьшается лишь незначительно. Этим гарантируется то, что подрезы, перекрытые первым слоем, нанесенным на стадии b), снова не открываются в процессе отверждения.

За счет заявленного способа подложка перед стадией лакирования d) снабжается отвержденным первым слоем в качестве заделочного слоя, который перекрывает подрезы и поры подложек. Кроме того, за счет заделочного слоя образуется закрытая поверхность, которая вследствие своих свойств, таких как шероховатость, однородность, поверхностное натяжение или полярность, имеет очень хорошую пригодность для запечатывания. Так, заявленным способом, независимо от обеспеченной на стадии а) подложки или ее поверхностных свойств, она может покрываться посредством струйной печати. Отвержденный первый слой в определенной степени «нейтрализует» поверхность подложки. Таким образом, лакироваться или запечатываться могут также подложки, например, недорогие или менее пригодные для лакирования, которые вследствие своих поверхностных свойств, в частности вследствие очень высокой шероховатости, не лакируются или лишь плохо лакируются известными способами. В одном усовершенствовании предусмотрено, что первый слой или заделочный слой нанесен на поверхность подложки, обеспеченной на стадии а), в латерально структурированной форме. Под этим, в частности, понимается то, что лишь участки поверхности подложки являются покрытыми заделочным слоем. Согласно этому усовершенствованию, на стадии d) второй слой наносится только на участки заделочного слоя.

Наносимая на стадии d) композиция предпочтительно наносится на первый слой посредством струйной печати. Последняя представляет собой гибкий и недорогой способ покрытия. Так, например, на стадии d) наносимая композиция может быть нанесена латерально структурированным образом, и, тем самым, подложка может быть лакирована только на определенных участках поверхности без необходимости использования для этого специальных печатных форм. При этом композиция предпочтительно содержит мономеры, олигомеры и/или форполимеры с по меньшей мере одной сшиваемой группой. Особенно предпочтительными в качестве сшиваемых групп оказались акрилаты, метакрилаты или эпоксиды. Для этого также подходят сложные виниловые эфиры.

Сшивка сшиваемых групп и, тем самым, сшивка второго слоя предпочтительно осуществляется на стадии ниже по ходу потока от стадии d). В частности, сшивка второго слоя может осуществляться за счет УФ-излучения, электронного луча или термообработки. Отвержденный второй слой представляет собой лаковый слой. При этом лаковый слой может быть выполнен в виде матового или блестящего лака.

Согласно одному варианту, на стадии b) первый слой получают путем осаждения композиции. Композиция для получения первого слоя содержит по меньшей мере один мономер, олигомер или форполимер с по меньшей мере одной сшиваемой функциональной группой, а также реактивный разбавитель. Мономер, олигомер и форполимеры содержат, соответственно, по меньшей мере одну сшиваемую функциональную группу, которые сшиваются на стадии с).

С помощью реактивного разбавителя можно отрегулировать вязкость композиции в соответствии с используемым на стадии b) способом покрытия. Так, композиция может быть нанесена на стадии b), в частности, способом флексографской печати, трафаретной печати, глубокой печати, валиком или ракелем. На стадии b) композиция равномерно наносится на поверхность подложки. Предпочтительно вся поверхность подложки на стадии b) снабжается покрытием. При этом, например, поверхностные структуры, такие как подрезы подложки, полностью перекрываются композицией покрытия.

Поскольку осажденный на стадии b) первый слой в этом варианте содержит в качестве растворителя реактивный разбавитель, который встраивается в полимерную сетку и, таким образом, остается в слое, в отличие от традиционного растворителя, при сшивке происходит лишь очень малое уменьшение объема. Этим гарантируется то, что даже после отверждения вся покрытая на стадии b) поверхность подложки перекрыта отвержденным заделочным слоем. В частности, за счет использования реактивного разбавителя, т.е. растворителя, который при отверждении встраивается в полимерную сетку и, тем самым, остается в слое, можно избежать трещинообразования или повторного обнажения подрезов.

Согласно одному варианту, осажденный на стадии b) слой может быть уплотнен и разглажен в процессе каландрирования. В этом варианте на стадии b) на поверхность подложки наносится термопластичная лаковая система, отверждается путем сушки, а затем уплотняется полированным каландром из высококачественной стали. Лак, при необходимости, также может содержать сшиваемую группу, так что на стадии с) в этом варианте также происходит отверждение осажденного на стадии b) первого слоя. При этом уменьшается термопластичность слоя.

Лаковые системы, используемые для получения лакового слоя, каландрированного на стадии b), могут содержать органические растворители или воду или могут быть радиационно-отверждаемыми. Особенно предпочтительным оказалось использование гибридных лаков, называемых также лаки двойного отверждения. Это лаковые системы на водной основе, однако дополнительно содержат связующее с ненасыщенными сшиваемыми акрилатными группами. Чтобы получить пригодный к каландрированию лак, на стадии b) после нанесения композиции покрытия из нее путем сушки удаляются вода и летучие растворители. При этом полученный лак обладает высокой термопластичностью и может, тем самым, хорошо каландрироваться на стадии b). На стадии с) затем осуществляется УФ-отверждение путем сшивки акрилатных групп. Это приводит к высокой механической прочности и уменьшению термопластичности отвержденного заделочного слоя. Однако в этом варианте первый осажденный слой уже перед УФ-отверждением имеет достаточно высокую механическую прочность, так что он пригоден для запечатывания струйным способом, причем в процессе печати подрезы не открываются. Поэтому в промежуточной УФ-сушке перед дополнительной стадией покрытия нет абсолютной необходимости. Согласно одному усовершенствованию этого варианта, УФ-отверждение первого осажденного слоя может осуществляться вместе с отверждением второго осажденного слоя. В этом усовершенствовании стадия d) осуществляется, тем самым, перед стадией с).

Подложки с каландрированным лаком в качестве заделочного слоя имеют особенно гладкие поверхности. Согласно одному варианту, поверхность обработанных таким образом подложек настолько гладкая, что при придании поверхности отражающей способности зеркальное отражение наблюдателя хорошо различимо и не слишком сильно искажено волнистостью поверхности. Поэтому соответственно покрытые подложки особенно хорошо подходят для нанесения покрытий в виде красок или лаков, от которых требуются особенно четкие контуры и высокий блеск. В одном варианте предусмотрено, что осажденный на стадии d) второй слой содержит так называемые VMP-краски, т.е. краски на основе пигментов вакуумной металлизации. Это может быть, например, печатная краска, которая после печати дает высокий металлический блеск. У этих красок пигменты выполнены в форме пластинок, так называемых хлопьев. Единая ориентация пластинок вызывает высокий блеск полученной с краской поверхности. При этом единой ориентации пластинок способствует очень гладкая поверхность. Согласно одному усовершенствованию, осажденный на стадии d) слой имеет эффект зеркала. Соответственно покрытые подложки подходят, например, в качестве замены пленок вакуумной металлизации, у которых достигается высокий металлический блеск. Если та же печатная краска наносится на подложку только с описанным выше заделочным слоем, но без каландрирования, то за счет неровностей подложки образуется блестящий, но неровный слой, у которого зеркальное отражение слегка искажено. При нанесении серебряных печатных красок описанного рода на немелованные подложки за счет отсутствующей ориентации пигментов и частичного поглощения печатной краски образуется серый красочный слой. Также цифровое тиснение фольгой, при котором осажденный на стадии d) слой представляет собой клей, который при последующем каландрировании подходящей для этого фольгой для тиснения, приобретает металлически блестящую поверхность.

В одном усовершенствовании предусмотрено, что на стадии b) гибридный лак осаждается в качестве первого слоя с помощью плоскощелевой головки или так называемого стержня Мейера. В качестве альтернативы гибридный лак также может быть нанесен на обеспеченную на стадии а) подложку роликовым ракелем. Таким образом также создается очень гладкая поверхность.

В качестве альтернативы наносимая на стадии b) композиция может содержать изоцианатно сшиваемые системы, полиуретаны, эпоксидные системы, акрилаты, метакрилаты, поливиниловые эфиры, сложные полиэфиры на основе малеиновой и фумаровой кислот, стирольные соединения или силиконакрилаты.

На стадии b) композиция для получения первого слоя может быть нанесена на обеспеченную на стадии а) подложку, в частности, способом флексографской печати, трафаретной печати, глубокой печати, с помощью валика, ракеля, стержня Мейера, плоскощелевой головки или посредством налива. В качестве альтернативы осажденный на стадии b) слой может также представлять собой покрытие валиком всей поверхности.

В одном усовершенствовании предусмотрено, что композиция для получения первого слоя дополнительно содержит органические или неорганические частицы. При этом композиция имеет, в частности, содержание твердых веществ в диапазоне от 2 до 40 мас.%, предпочтительно в диапазоне от 5 до 25 мас.%. Согласно одному варианту, композиция содержит полимерные частицы из полиолефинов, полиакрилатов, полиамидов и т.п., частицы талька, силиката и/или карбоната, в частности частицы талька. Частицы имеют матирующий эффект, так что соответствующий полученный заделочный слой имеет небольшую степень блеска. Кроме того, соответствующие заделочные слои имеют особенно однородную и закрытую поверхность. Это достигается, в частности, за счет взаимодействия неорганических частиц и жидких УФ-отверждаемых компонентов композиции. Так, содержащиеся в композиции неорганические частицы приводят к повышению структурной вязкости. В частности, предполагается, что частицы повышают когезионные силы внутри композиции. Это приводит к тому, что композиция образует закрытую жидкую пленку. Закрытая поверхность пленки даже в процессе нанесения больше не открывается или открывается лишь в малой степени. Соответственно практически полностью перекрываются дефекты и подрезы на поверхности подложки. Поскольку композиции, содержащие неорганические частицы, образуют особенно прочные пленки, заявленная функция заделочного слоя обеспечивается даже при очень малых толщинах. Благодаря повышенной структурной вязкости соответствующие композиции подходят, в частности, также для способов нанесения, в которых пленка подвергается воздействию высоких адгезионных сил, как, например, при флексографской печати.

Кроме того, изобретение относится к печатному изделию, содержащему подложку с первым слоем и вторым слоем, причем указанный первый слой и указанный второй слой содержат органический сшитый лак и имеют закрытую поверхность. Первый слой, называемый также заделочным слоем, прозрачный и предпочтительно бесцветный. Таким образом, он визуально незаметен и не влияет или влияет лишь в малой степени на внешний вид подложки. Толщина заделочного слоя находится в диапазоне от 1 до 10 мкм. За счет этого неровности по меньшей мере частично выравниваются, а подрезы или поры подложки перекрываются или закрываются и, тем самым, компенсируются материалом заделочного слоя. В то же время в значительной степени сохраняются тактильные свойства подложки. Согласно одному предпочтительному варианту, отвержденный заделочный слой имеет толщину в диапазоне от 1 до 5 мкм, особенно предпочтительно в диапазоне от 2 до 3 мкм.

Второй слой нанесен на заделочный слой, так что второй слой отделен от поверхности подложки заделочным слоем. Второй слой не имеет, тем самым, контакта с поверхностью подложки. При этом второй слой может покрывать всю поверхность заделочного слоя. В качестве альтернативы второй слой также может быть расположен лишь местами, т.е. в латерально структурированной форме, на поверхности заделочного слоя.

В одном варианте предусмотрено, что первый слой содержит полимерный слой, сшитый радиационным излучением, изоцианатно сшиваемую систему, полиуретан, эпоксидную систему, акрилат, метакрилат, поливиниловый эфир, сложный полиэфир на основе малеиновой и фумаровой кислот, стирольные соединения и/или силиконакрилаты.

Согласно одному варианту, второй слой представляет собой цифровую печать, которая предпочтительно нанесена струйным способом. Предпочтительно второй слой имеет лишенную дефектов поверхность, причем под лишенной дефектов поверхностью понимается поверхность с плотностью точечных отверстий менее 10 точечных отверстий на дм2, предпочтительно не более 2 точечных отверстий на дм2 и особенно предпочтительно не более 1 точечного отверстия на дм2. Точечные отверстия видны невооруженным глазом и значительно ухудшают оттиск. Для действительно высококачественной печати, которая ожидается, например, в области упаковок для премиальных товаров, на лаковых поверхностях не должны быть видны никакие дефекты.

Согласно другому варианту, первый слой и второй слой нанесены на подложку латерально структурированным образом, причем второй слой расположен на всей поверхности заделочного слоя. Согласно одному варианту, второй слой, по меньшей мере на части области подложки, покрытой заделочным слоем, образует сплошную область с закрытой поверхностью, причем преимущественно по меньшей мере 50%, особенно предпочтительно по меньшей мере 70% суммарных областей поверхности, покрытых вторым слоем, образуют общую сплошную область.

В качестве альтернативы второй слой нанесен подобласти первого слоя латерально структурированным образом. Так, например, второй слой может быть нанесен поверх первого слоя в виде линий, букв и/или символов. При этом соответствующий оттиск второго слоя предпочтительно имеет минимальную ширину линий более 1 мм, предпочтительно более 2 мм.

В другом варианте предусмотрено, что второй слой расположен поверх первого слоя латерально структурированным образом, и первый слой и второй слой отличаются по степени блеска. За счет этого можно достичь глянцевых и матовых эффектов на отдельных участках печатного изделия. При этом могут применяться оба варианта. Либо первый слой имеет более высокую степень блеска, чем второй, или наоборот.

Согласно одному варианту, подложка имеет содержащее связующее дисперсное покрытие на по меньшей мере одной поверхности, а первый слой нанесен поверх содержащего связующее дисперсного покрытия. Предпочтительно подложка в этом варианте представляет собой мелованную бумагу или мелованный картон. В качестве альтернативы подложка представляет собой немелованную бумагу или немелованный картон.

Осуществление изобретения

Ниже изобретение более подробно поясняется на примерах его осуществления со ссылкой на чертежи, на которых показано:

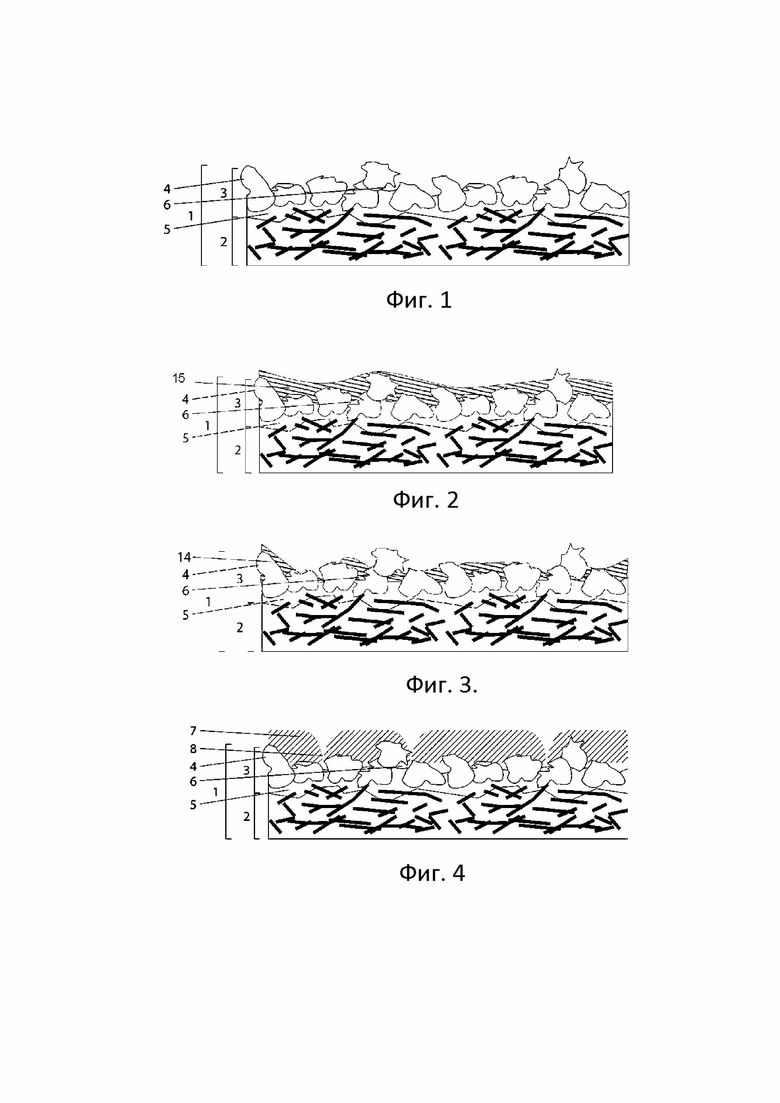

- фиг. 1: схематичный вид поверхности мелованной бумаги;

- фиг. 2: схематичный вид грунтовочного слоя, нанесенного на бумагу, показанную на фиг. 1;

- фиг. 3: схематичный вид нанесенного грунтовочного слоя с фиг. 2 после сушки;

- фиг. 4: схематичный вид лакового слоя, нанесенного способом струйной печати на мелованную бумагу, показанную на фиг. 3;

- фиг. 5: схематичный вид лакового слоя, нанесенного способом струйной печати на мелованную бумагу, показанную на фиг. 2;

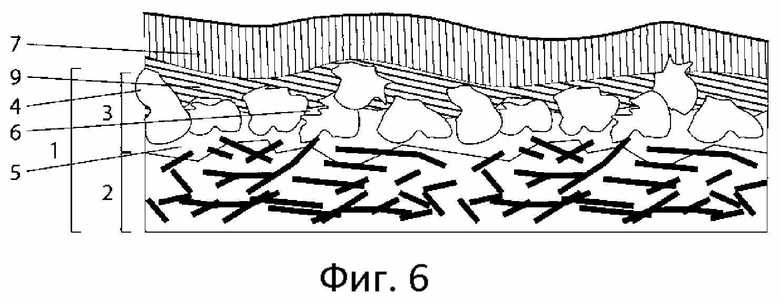

- фиг. 6: схематичный вид примера выполнения с мелованной бумагой в качестве подложки;

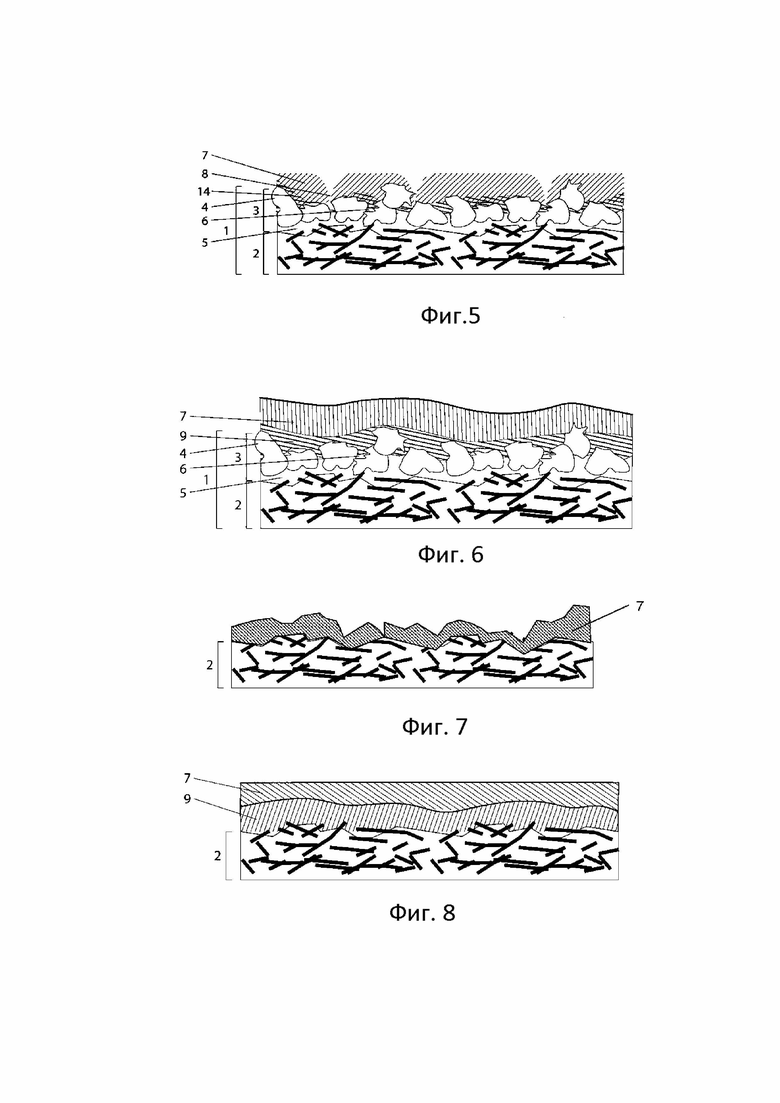

- фиг. 7: схематичный вид лакового слоя, нанесенного поверх немелованной бумаги;

- фиг. 8: схематичный вид примера выполнения с немелованной бумагой в качестве подложки;

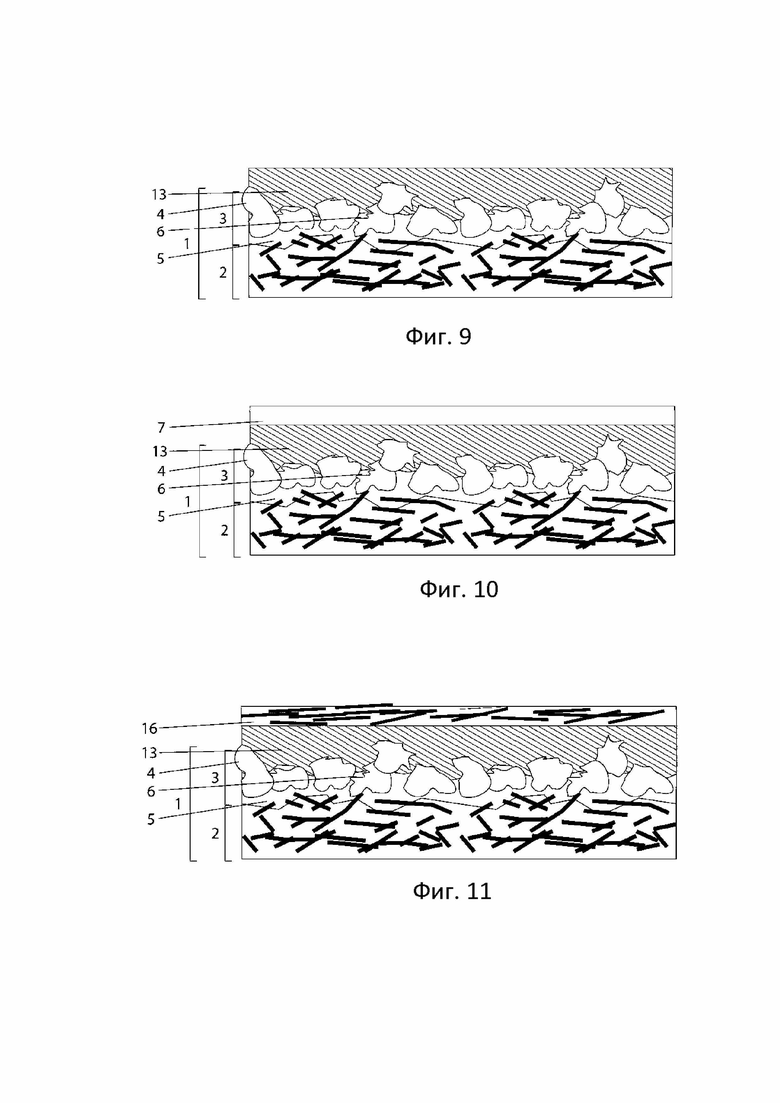

- фиг. 9: схематичный вид варианта заявленного заделочного слоя, в котором заделочный слой каландрирован;

- фиг. 10: схематичный вид варианта, в котором на каландрированный заделочный слой нанесен лаковый слой;

- фиг. 11: схематичный вид примера выполнения с каландрированным заделочным слоем и лаковым слоем с VMP-пигментами;

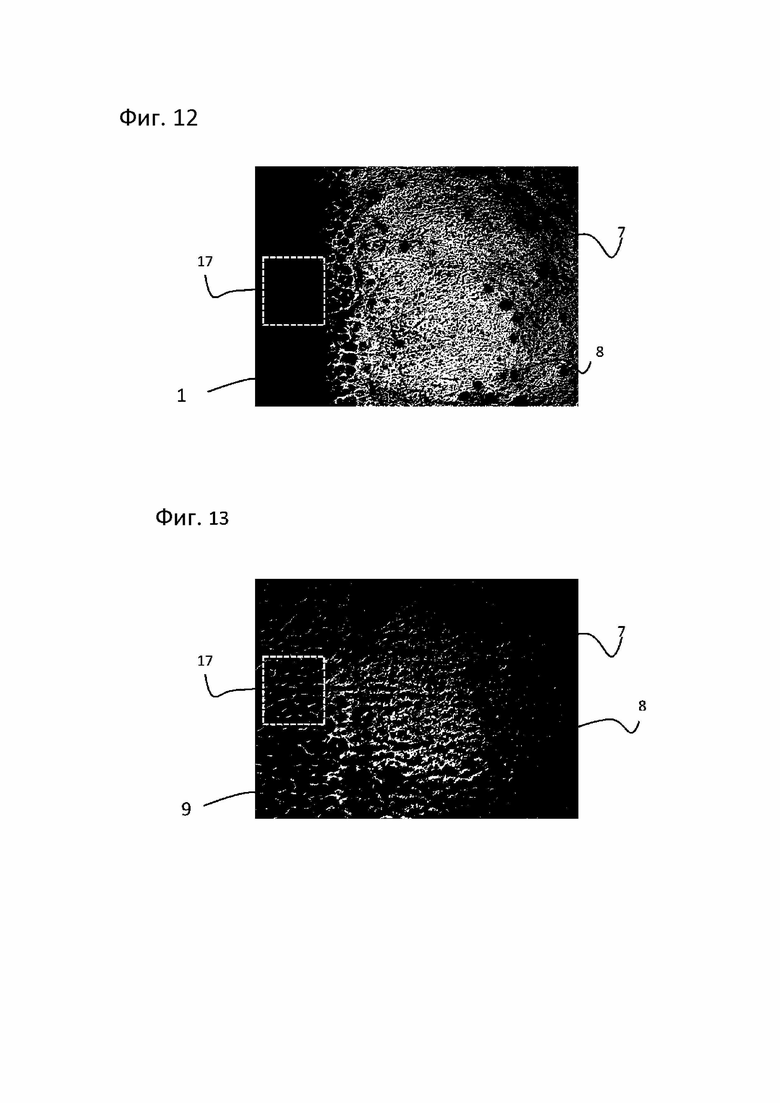

- фиг. 12: сделанный с помощью микроскопа снимок с использованием коаксиального отраженного света мелованной бумаги, лакированной посредством струйной печати;

- фиг. 13: сделанный с помощью микроскопа снимок с использованием коаксиального отраженного света мелованной бумаги, лакированной посредством струйной печати, в качестве примера выполнения с заделочным слоем толщиной 2,5 мкм;

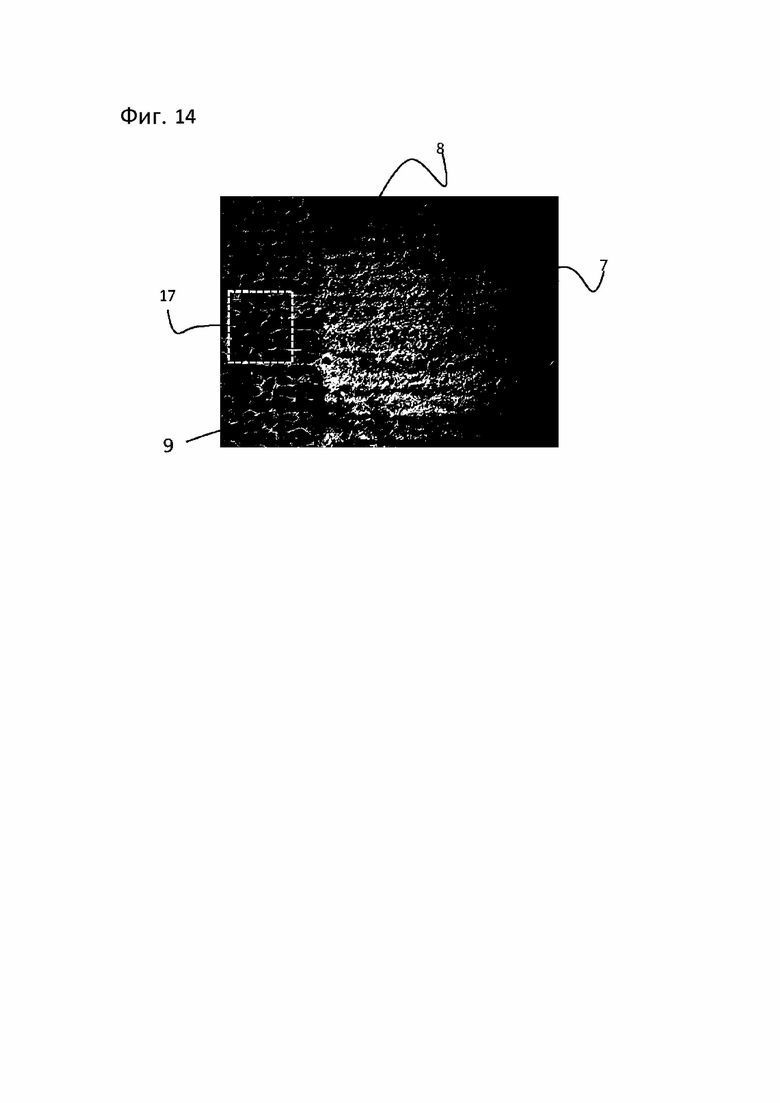

- фиг. 14: сделанный с помощью микроскопа снимок с использованием коаксиального отраженного света мелованной бумаги, лакированной посредством струйной печати, в качестве примера выполнения с заделочным слоем толщиной 4,5 мкм.

На фиг. 1 схематично изображена поверхность 2 мелованной бумаги 1. Поверхность 2 бумаги покрыта так называемой меловальной суспензией 3. При этом меловальная суспензия 3 содержит дисперсные неорганические наполнители 4, которые осаждены на поверхность 2 бумаги и удерживаются слоем органического связующего 5. Поверхность 2 бумаги не гладкая, а имеет неровности. Кроме того, из-за неправильной формы неорганических наполнителей 4 образуются так называемые подрезы 6, которые также не могут быть заполнены связующим 5.

На фиг. 2 схематично изображена мелованная бумага, показанная на фиг. 1, которая снабжена композицией 15 грунтовочного покрытия. Это может осуществляться, например, способом флексографской печати, трафаретной печати, глубокой печати, с помощью валика или ракеля или посредством налива. В качестве альтернативы покрытие может также быть покрытием, нанесенным с помощью плоскощелевой головки или стержня Мейера. Слой 15 грунтовки еще не высушен и состоит из композиции, которая при сушке/отверждении испытывает определенную объемную усадку. Еще не высушенный слой перекрывает подрезы 6.

На фиг. 3 изображен соответствующий слой 14 грунтовки, полученный путем сушки показанной на фиг. 2 композиции 15 покрытия. В результате процесса сушки и за счет связанной с этим потери объема композиции 15 покрытия поверхность подложки больше не является полностью покрытой грунтовкой 14, полученной путем сушки композиции 15 покрытия. Кроме того, в результате процесса сушки также уменьшается толщина слоя 14 грунтовки над подрезами 6, в результате чего пленка больше не является полностью перекрывающей подрезы.

Если соответствующая мелованная бумага 1 струйным способом покрывается лаковым слоем 7, то на подрезах и полостях в результате попадания капелек образуются каналы к этим дефектам. Это схематично изображено на фиг. 4 для того, чтобы показать, что в осажденном лаковом слое 7 образуются лунки, называемые точечными отверстиями 8. Они представляют собой визуально заметные дефекты лакового слоя 7, так что подложка 1 не подходит для поверхностной отделки посредством нанесения покрытия струйным способом.

Тот же эффект возникает, если подложка с фиг. 1, как показано на фиг. 2, покрыта композицией грунтовочного покрытия, которая после сушки снова имеет некоторое количество подрезов, как показано на фиг. 3. После нанесения лакового слоя струйным способом это также приводит к образованию лунок (так называемых точечных отверстий), как показано на фиг. 4.

На фиг. 5 изображена мелованная бумага 1, которая покрыта слоем 14 грунтовки, на который затем струйным способом нанесен лаковый слой 7. Слой 14 грунтовки может, например, представлять собой водную грунтовку. В данном случае в процессе сушки прежде перекрытые дефекты (см. фиг. 2) снова открылись за счет объемной усадки. Эти дефекты создают в лаковом слое 7, нанесенном поверх слоя грунтовки, точечные отверстия 8 в качестве дефектов.

На фиг. 6 схематично изображена подложка, покрытая согласно изобретению, в качестве первого примера выполнения. Здесь лаковый слой 7 также нанесен струйным способом, однако поверхность мелованной бумаги 1 полностью покрыта заделочным слоем 9. Заделочный слой 9 отделяет, тем самым, поверхность мелованной бумаги 1 от лакового слоя 7 и перекрывает полости в мелованной бумаге, образованные за счет подрезов 6. За счет того, что подрезы полностью закрыты, при покрытии заделочного слоя 9 струйным способом на подрезах не могут образоваться каналы. Следовательно, лаковый слой 7 не имеет никаких лунок или точечных отверстий и подходит для поверхностной отделки.

Для получения изображенного на фиг. 6 варианта обеспеченная мелованная подложка 1 сначала покрывалась композицией покрытия. Это может осуществляться, например, способом флексографской печати, трафаретной печати, глубокой печати, с помощью валика или ракеля или наливом. В качестве альтернативы это покрытие может также представлять собой покрытие, нанесенное с помощью плоскощелевой головки или стержня Мейера. При этом композиция покрытия содержит сшиваемые функциональные группы. После нанесения композиции покрытия на поверхность подложки 1 осуществляется сшивка или отверждение композиции покрытия посредством сшиваемых функциональных групп. Предпочтительно сшиваемые группы являются радиационно-отверждаемыми, так что на стадии с) сшивка может осуществляться с помощью УФ-лампы. При этом во время сшивки происходит лишь очень малое уменьшение объема покрытия, которое объясняется, главным образом, полимеризационной усадкой. За счет лишь малого уменьшения объема во время отверждения не возникает, в противоположность, например, грунтовкам на водной основе (см. фиг. 3), разрыва слоя над подрезами, которые неполностью заполняются грунтующей жидкостью, и отвержденный заделочный слой 9 имеет, тем самым, закрытую поверхность. Отвержденный заделочный слой 9 представляет собой, тем самым, идеальную поверхность для процесса струйной печати с целью осаждения лакового слоя 7.

На фиг. 7 схематично изображена немелованная бумага 2, покрытая лаковым слоем 7. Поверхность немелованной бумаги 2 неровная и пористая. Эта пористость вызывает то, что часть композиции покрытия для получения лакового слоя в промежуток времени от нанесения до отверждения композиции покрытия в результате сшивки или удаления растворителя поглощается бумагой. За счет этого слой на поверхности поверхности становится все тоньше. Поскольку поверхность подложки обладает локально разными поглощающими свойствами, композиция покрытия в разных зонах поверхности подложки поглощается по-разному, так что толщина покрытия на поверхности подложки варьируется, и за счет этого покрытие выглядит пятнистым. Следовательно, подложка 2 не подходит для поверхностной отделки струйным способом.

На фиг. 8 изображен второй пример выполнения заявленного печатного изделия, причем подложкой, как на фиг. 7, является немелованная бумага 2. Между лаковым слоем 7 и поверхностью бумаги здесь также находится заделочный слой 9, который заделывает поверхность бумаги и имеет закрытую однородную поверхность. Таким образом, лаковый слой 7 также имеет малую шероховатость и однородную закрытую поверхность.

На фиг. 9-11 схематично изображены варианты с особенно гладкими заделочными слоями 13. Эти заделочные слои 13 нанесены аналогично заделочным слоям 9, показанным на фиг. 6 и 8. Однако нанесенные в данном случае композиции покрытия имеют бóльшие толщины слоя. Кроме того, композиция покрытия в этих вариантах содержит в одном примере так называемые композиции покрытия двойного отверждения. Они выполнены на водной основе и дополнительно содержат радиационно-отверждаемые функциональные группы. После нанесения композиции покрытия на подложку 1 в этом варианте осуществляется стадия сушки. При этом полученный слой является термопластичным и, как и заделочный слой 9, показанный на фиг. 6, по меньшей мере частично воспроизводит неровности поверхности подложки. Чтобы, тем не менее, получить непроницаемый слой с небольшой шероховатостью поверхности для процесса струйной печати, высушенный слой подвергают уплотнению и разглаживанию путем каландрирования. Для этого слой уплотняют полированным каландром из высококачественной стали. Полученный таким образом каландрированный слой 13 даже без дополнительной сшивки функциональных групп имеет закрытую поверхность небольшой шероховатости и достаточно высокой механической прочности для последующей отделки.

Показанный на фиг. 10 лаковый слой 7 нанесен струйным способом поверх очень гладкого за счет каландрирования слоя 13. Полученное при этом качество поверхности отличается тем, что неровности подложки практически полностью компенсированы за счет каландрирования и, таким образом, сформирована чрезвычайно гладкая лаковая поверхность. Отверждение лакового слоя 7 за счет УФ-излучения также приводит к сшивке несшитых радиационно-отверждаемых функциональных групп, оставшиеся в каландрированном слое 13.

На фиг. 11 изображен вариант, в котором лаковый слой 16 содержит пластинчатые металлические пигменты (VMP-краски). За счет очень гладкой поверхности каландрированного заделочного слоя 13 они могут быть ориентированы параллельно или по меньшей мере в значительной степени параллельно поверхности подложки, так что можно достичь очень хорошего зеркального эффекта без искажений из-за неровностей подложки.

На фиг. 12-14 изображены снимки, сделанные с помощью микроскопа с 12-кратным увеличением с отраженным светом, различных поверхностных узоров покрытия, нанесенных на картонные подложки посредством струйного лакирования. Изображенные на фиг. 12, 13 образцы содержат одинаковую подложку 1 и одинаковую композицию лакового слоя 7 и отличаются предварительной обработкой подложки перед струйным лакированием для получения лакового слоя 7.

Лаковый слой 7 нанесен латерально структурированным образом, так что участок 17 показывает необработанную (фиг. 12) и предварительно обработанную (фиг. 13, 14) подложку без лакового слоя 7.

Изображенные на фиг. 12, 13 образцы представляют собой сравнительные образцы без предварительной обработки подложки 1, показанной на фиг. 12, перед процессом лакирования. В случае изображенных на фиг. 13, 14 образцов речь идет о двух примерах выполнения заявленного печатного изделия. Здесь в обоих случаях перед процессом лакирования наносился заделочный слой 9. Образец на фиг. 13 содержит заделочный слой 9 толщиной 2,5 мкм, а толщина заделочного слоя образца на фиг. 14 составляет 4,5 мкм.

В то время как участки 17 на фиг. 12 имеют высокую шероховатость поверхности, поверхность образцов, показанных на фиг. 13, 14, разглаживается за счет заделочного слоя. Кроме того, на фиг. 12-14 показано влияние заделочного слоя на плотность точечных отверстий в лаковом слое. Точечные отверстия 8 различимы на фигурах как темные дефекты в форме точек. Плотность точечных отверстий, т.е. среднее число точечных отверстий 8 на см2 поверхности покрытия, непрерывно уменьшается от фиг. 12 к фиг. 14. При этом максимальную плотность точечных отверстий около 2000/см2 имеет лаковый слой 7, нанесенный непосредственно на необработанную подложку 1 (фиг. 12) (при толщине слоя 8 г/м2). Точечные отверстия 8 образуются за счет неперекрытия или открывания подрезов и пор в процессе струйной печати. Даже слой 18 грунтовки, полученный нанесением соответствующей водной композиции покрытия на подложку 1 (толщина слоя в сухом состоянии около 1 г/м2), не может эффективно предотвратить возникновение точечных отверстий 8, т.к. в результате потери объема или массы покрытия в процессе сушки подрезы и поры снова частично обнажаются. В отличие от этого, примеры на фиг. 13 и 14 имеют существенно меньшую плотность точечных отверстий, составляющую 25/см2 (фиг. 13) и < 1/см2 (фиг. 14), соответственно. Это объясняется заявленным заделочным слоем 9, благодаря которому подрезы и поры основы 1 необратимо закрываются. Этот выгодный эффект заделочного слоя 9 зависит от его толщины и усиливается по мере ее увеличения.

Перечень ссылочных позиций

1 - подложка

2 - бумага

3 - меловальная суспензия

4 - неорганический наполнитель

5 - связующее

6 - подрез

7 - лаковый слой

8 - точечное отверстие

9 - заделочный слой

13 - каландрированный слой

14 - водная грунтовка

15 - композиция покрытия

16 - краска с VM-пигментами

17 - непокрытый участок

Изобретение относится к области изготовления печатной продукции и касается способа изготовления лакированного печатного изделия. Согласно способу на подложку наносится композиция для получения первого слоя, представляющего собой заделочный слой, причем указанная композиция содержит по меньшей мере один мономер, олигомер или форполимер, имеющий по меньшей мере одну сшиваемую функциональную группу. Затем первый слой отверждается и на него, по меньшей мере местами, наносится второй слой, причем второй слой имеет закрытую поверхность на запечатанных участках. Кроме того, изобретение относится к печатному изделию, содержащему подложку, первый слой и второй слой, причем первый слой и второй слой содержат органический сшитый лак и имеют закрытую поверхность, причем первый слой является прозрачным и имеет толщину от 1 до 10 мкм. Второй слой нанесен по меньшей мере на области первого слоя так, что первый слой расположен между подложкой и вторым слоем. Изобретение обеспечивает способ лакирования, в частности лакирование посредством струйной печати подложки для получения покрытий, имеющих высокое качество поверхности независимо от структуры и характеристик поверхности, а также создание лакированного печатного изделия с высоким качеством поверхности. 2 н. и 22 з.п. ф-лы, 14 ил.

1. Способ изготовления лакированного печатного изделия, включающий в себя по меньшей мере следующие стадии а)-d):

а) обеспечение печатной подложки (1, 2), причем указанная печатная подложка (1, 2) представляет собой бумагу или картон,

b) нанесение композиции для получения первого слоя (9) на по меньшей мере одну поверхность подложки (1, 2), причем композиция для получения первого слоя содержит по меньшей мере один мономер, олигомер или форполимер, имеющий по меньшей мере одну сшиваемую функциональную группу, и при этом композиция для получения первого слоя (9) содержит материалы покрытия, выбранные из группы изоцианатно сшиваемых систем, полиуретанов, эпоксидных систем, акрилатов, метакрилатов, поливиниловых эфиров, сложных полиэфиров на основе малеиновой и фумаровой кислот, стирольных соединений и силиконакрилатов,

с) отверждение нанесенного на стадии b) слоя, причем отвержденный первый слой (9) представляет собой заделочный слой и имеет толщину в диапазоне от 1 до 10 мкм, и

d) нанесение второго слоя (7) на поверхность первого слоя (9), полученного на стадии с), причем нанесенный на стадии d) второй слой (7) имеет закрытую поверхность на запечатанных участках.

2. Способ по п. 1, в котором на стадии, предшествующей стадии а), на по меньшей мере одну поверхность печатной подложки (2), обеспеченной на стадии а), наносят меловальную суспензию (3).

3. Способ по п. 2, в котором подложка (1), обеспеченная на стадии а), представляет собой мелованную бумагу или мелованный картон.

4. Способ по п. 1, в котором подложка (2), обеспеченная на стадии а), представляет собой немелованную бумагу или немелованный картон.

5. Способ по любому из предыдущих пунктов, в котором первый слой (7) имеет толщину в диапазоне от 1 до 5 мкм, предпочтительно от 2 до 3 мкм.

6. Способ по любому из предыдущих пунктов, в котором композиция для получения первого слоя содержит по меньшей мере один мономер, олигомер или форполимер, имеющий сшиваемую группу, а заделочный слой получают на стадии с) за счет сшивки указанных функциональных групп.

7. Способ по предыдущему пункту, в котором на стадии с) осажденный слой сшивают за счет УФ-излучения, электронного луча или термической обработки и/или композиция, нанесенная на стадии b), содержит реактивный разбавитель в качестве растворителя.

8. Способ по любому из предыдущих пп. 6 и 7, в котором осажденный на стадии b) слой отверждают, а затем каландрируют перед стадией d), причем отвержденный слой является термопластичным.

9. Способ по предыдущему пункту, в котором стадию с) осуществляют после стадии d) и на стадии с) каландрированный слой (13) сшивают вместе со слоем, осажденным на стадии d).

10. Способ по любому из предыдущих пунктов, в котором на стадии b) композицию для получения первого слоя наносят на обеспеченную на стадии а) подложку (1, 2) способом флексографской печати, трафаретной печати, глубокой печати, с помощью валика, ракеля, стержня Мейера, плоскощелевой головки или посредством налива, или осажденный на стадии b) слой является покрытием валиком всей поверхности.

11. Способ по любому из предыдущих пунктов, в котором на стадии d) на первый слой (9) наносят композицию, содержащую мономеры, олигомеры и/или форполимеры, имеющие по меньшей мере одну сшиваемую группу, посредством струйной печати.

12. Способ по любому из предыдущих пунктов, в котором слой, осажденный на стадии d), сшивают на стадии, следующей за стадией d).

13. Способ по любому из предыдущих пунктов, в котором второй слой (7) представляет собой матовый или блестящий лак.

14. Лакированное печатное изделие, содержащее подложку (1, 2), первый слой (9) и второй слой (7), причем первый слой (9) и второй слой (7) содержат органический сшитый лак и имеют закрытую поверхность, причем первый слой (9) является прозрачным и имеет толщину в диапазоне от 1 до 10 мкм, а второй слой (7) нанесен по меньшей мере на области первого слоя (9), так что первый слой (9) расположен между подложкой (1, 2) и вторым слоем (7), причем второй слой (7) представляет собой цифровую печать, которая предпочтительно нанесена струйным способом, и второй слой (7) отделен от поверхности подложки (1, 2) первым слоем (9) так, что второй слой (7) не имеет никакого контакта с материалом подложки, причем указанная подложка (1, 2) представляет собой бумагу или картон и указанный первый слой (9) содержит органический сшитый лак из материала покрытия, выбранного из группы изоцианатно сшиваемых систем, полиуретанов, эпоксидных систем, акрилатов, метакрилатов, поливиниловых эфиров, сложных полиэфиров на основе малеиновой и фумаровой кислот, стирольных соединений и силиконакрилатов.

15. Лакированное печатное изделие по п. 14, в котором подложка (1, 2) на по меньшей мере одной поверхности имеет содержащее связующее дисперсное покрытие (3), а первый слой (9) нанесен поверх указанного содержащего связующее дисперсного покрытия (3).

16. Лакированное печатное изделие по п. 15, в котором подложка (1) представляет собой мелованную бумагу или мелованный картон.

17. Лакированное печатное изделие по любому из пп. 14-16, в котором первый слой (9) имеет толщину в диапазоне от 1 до 5 мкм, предпочтительно от 2 до 3 мкм.

18. Лакированное печатное изделие по любому из пп. 14-17, в котором второй слой (7) нанесен поверх первого слоя (9) латерально структурированным образом.

19. Лакированное печатное изделие по любому из пп. 14-18, в котором второй слой (7) имеет закрытую и однородную поверхность.

20. Лакированное печатное изделие по любому из пп. 14-19, которое имеет плотность точечных отверстий <30/см2, предпочтительно <1/см2.

21. Лакированное печатное изделие по любому из пп. 14-20, в котором второй слой (7) сшит.

22. Лакированное печатное изделие по любому из предыдущих пп. 14-21, отличающееся тем, что первый слой (9) и второй слой (7) отличаются по степени своего блеска, причем второй слой (7) предпочтительно имеет более высокую степень блеска, чем первый слой (9).

23. Лакированное печатное изделие по предыдущему пункту, отличающееся тем, что первый слой (9) содержит неорганические или органические частицы.

24. Лакированное печатное изделие по любому из предыдущих пп. 14-23, в котором первый слой (9) содержит каландрированный лак.

| КОВЕР С ПРОШИВНЫМ ВОРСОМ | 1992 |

|

RU2085638C1 |

| US 2003203135 A1, 30.10.2003 | |||

| US 7625614 B2, 01.12.2009 | |||

| US 2011223391 A1, 15.09.2011 | |||

| AU 2006268654 A1, 18.01.2007 | |||

| RU 2015104348 A, 27.08.2016. | |||

Авторы

Даты

2023-12-25—Публикация

2020-05-25—Подача