Изобретение относится к области теплоэнергетики, а именно к конструкции неподвижной объемной колосниковой решетки для сжигания и сушки твердого топлива, в том числе топлива с разной фракцией частиц, и может быть использовано в топках твердотопливных теплогенераторов, печей, паровых и водогрейных котлов.

В теплоэнергетике существует ряд проблем, возникающих при сжигании и сушке топлива с разным фракционным составом и большим содержанием мелких частиц:

1) Проблема равномерного распределения сырья с равномерным доступом кислорода для окисления/сушки и полного сжигания разнофракционного сырья.

Данная проблема возникает ввиду того, что:

- на колосниковых решетках с живым сечением (отношение суммарной площади отверстий к общей площади решеток) от 5% до 60% толщина слоя сырья различна, движение воздуха неравномерно, в результате чего происходит выдувание мелких частиц только в некоторых местах со сквозным отверстием в колосниковой решетке с последующим горением только в данном месте с доступом кислорода («кратерный» режим), при этом происходит затыкание отверстий в других местах, что приводит к различному времени горения в различных зонах и недожигу (неполному сжиганию) сырья;

- на колосниковых решетках с живым сечением до 5% (например, согласно решению по патенту РФ №2312273, опубликовано 10.12.2007 г.) газодинамическое сопротивление значительно выше (ввиду меньшего количества отверстий по сравнению с количеством отверстий при живых сечениях решетки более 5%), что приводит к значительным энергетическим затратам на его преодоление;

- при вихревом сжигании процесс поддержания аэродинамики нестабилен, а также энергозатратен ввиду того, что необходимо удерживать в воздухе все сырье в течение времени сушки и горения, при этом при сильных потоках воздуха значительный объем мелких частиц (до половины подаваемых мелких частиц сырья и еще больший объем образующейся золы, поскольку она имеет меньший вес и размер частиц) поднимается и уносится из камеры сгорания, что требует значительных затрат на их улавливание.

2) Недостаточно полное использование всего объема топки

а) Основная схема использования колосниковых решеток в объеме неподвижных топок - одноуровневая с расположением этого уровня на плоскости под углами, близкими к горизонтали, либо на плоскости, переломленной в середине с уклоном в центр.

При этом колосниковые решетки могут быть неподвижными с приспособлениями для ворошения сырья либо подвижными.

Причина распространенности одноуровневой схемы - в сложности организации управляемого горения и передвижения сырья на каждом уровне многоуровневой схемы при температурах 800-1000°С. Чем больше уровней, тем выше площадь горения сырья в том же объеме, что приводит к повышению мощности на единицу объема топки, что улучшает все показатели оборудования (материалоемкость, капиталоемкость).

б) Использование движущихся камер сгорания или топок приводит к повышению затрат и сложности технических решений, поскольку увеличивает требования ко всем элементам конструкции, работающих под воздействием высоких температур 800-1000°С и под серьезными конструкционными нагрузками и механическими воздействиями. Соответственно, возрастает стоимость всей конструкции при тех же показателях мощности.

3) Проблема ворошения сырья и передвижения сырья и золы.

При сгорании зола обволакивает несгоревшие частицы ввиду чего возникает необходимость ворошения сырья для обеспечения доступа кислорода. При этом золу необходимо сталкивать вниз для последующего удаления. Крайне желательно делать это без сильного восходящего потока воздуха, чтобы исключить унос частиц золы и несгоревшего сырья в атмосферу.

4) Рекуперация энергии для повышения КПД.

Для максимального использования энергии, выделяющейся при горении, и повышения КПД необходимо максимально полно использовать уходящие горячие газы, например, для предварительной сушки входящего сырья.

5) Очистка уходящих газов от уносимых частиц.

При сгорании в потоке уходящих газов уносятся частицы как золы, так и легкие частицы топлива. В зависимости от требований экологии необходимо применение различных способов очистки, что предполагает использование дополнительного оборудования с камерами (циклоны, камеры осаждения) для организации фильтрации и требует достаточно серьезных энергозатрат на создание напора/вытяжки уходящих газов и преодоления газодинамического сопротивления. Поэтому минимизация количества уносимых частиц приведет к значительному упрощению и удешевлению таких мероприятий.

Известна колосниковая решетка (патент РФ №2234641, опубликовано 20.08.2004 г.), содержащая ряды колосниковых пластин, расположенные в объеме вращающейся камеры сжигания в шахматном порядке друг под другом и развернутые относительно оси вращения камеры сжигания под углом 10-15°.

Благодаря данной конструкции колосниковой решетки, обеспечивается максимальный контакт частиц топлива с кислородом воздуха как во время падения топлива с пластин колосников, так и во время его нахождения на пластинах.

Однако в данном случае колосниковые пластины прикреплены к внутренним стенкам камеры и вращаются вместе с ней, то есть топка с пластинами вращается для перемешивания сырья. Данная конструкция требует особопрочных жаростойких материалов, обладает малым ресурсом, высоким износом, поскольку вращается в условиях высоких температур при горении до 800-1000°С. При этом сырье распределяется не самостоятельно, а в результате вращения камеры. Для сохранения оси вращения и для отсутствия деформаций конструкция камеры с колосниковой решеткой должна обладать высокой прочностью каркаса. Также размеры топки будут ограничены, так как вращать огромную нагреваемую до 800-1000°С конструкцию длительное время без поломок невозможно.

При этом перед загрузкой сырья потребуется предварительная подготовка, подразумевающая измельчение и приведение топлива к примерно одинаковой фракции. Необходимо это потому, что в данной установке все частицы, и крупные, и мелкие, двигаются внутри топки с одинаковой скоростью. Нет возможности регулировать время нахождения в топке частиц сырья разных размеров, задерживая крупные частицы на более длительное время. Если загружать разнофракционное сырье, быстрая скорость приведет к неполному сгоранию крупных частиц, либо, при выборе медленной скорости подачи сырья (ориентируясь на скорость сгорания крупных частиц) избыточному времени нахождения мелких частиц в топке, и как следствие производительность устройства будет меньше.

Все вышесказанное в итоге свидетельствует о неэффективности использования такой колосниковой решетки и значительных расходах при ее эксплуатации.

Известна колосниковая решетка (патент РФ №2206823, опубликовано 20.06.2003 г.), принятая за наиболее близкий аналог к заявляемому решению, содержащая вертикально расположенные ряды колосниковых пластин, расположенных в объеме топки шахматном порядке. При этом пластины колосниковой решетки выполнены вибрационными и расположены с образованием зазоров относительно одной из стенок топки.

Благодаря указанной конструкции частицы топлива пересыпаются сверху вниз. Однако такое движение частиц обеспечивается только за счет наличия вибрации при работе вибрационных приводов и двигателей. При отсутствии такой вибрации сырье будет накапливаться на верхних рядах колосниковых пластин и забивать проход частиц сырья на нижележащие уровни. То есть в данном случае отсутствует самораспределение сырья во всем объеме печи и саморегулирование толщины сырья, остающегося на колосниковых пластинах.

Также в данном патенте отсутствует возможность распределения частиц сырья разного размера на разных уровнях в объеме печи и хранения их там для предварительной сушки более долгое время. Требуется предварительное измельчение сырья и достижение примерно одинакового фракционного состава для равномерной сушки и сжигания, поскольку все сырье будет двигаться вниз с одинаковой скоростью (придется выбирать скорость подачи сырья, ориентируясь на самые крупные частицы, что ухудшает показатели устройства, см. выше). Кроме того, наличие вибрации закрепленных на краях камеры сжигания пластин колосниковой решетки потребует от них высокой прочности. Для больших размеров топки такие колосниковых пластины потребуют либо значительного увеличения их толщины, что ограничит количество рядов в объеме печи, либо наличия промежуточных креплений, которые будут позволять передавать и выдерживать вибрации, что с учетом температур 800-1000°С крайне сложно и затратно.

Технической задачей настоящего изобретения является создание колосниковой решетки, позволяющей устранить недостатки, присущие аналогам, обеспечить заполнение сырьем всего объема топки с воздушными зазорами для доступа газов и повысить эффективность сжигания разнофракционного сырья.

Техническим результатом изобретения является обеспечение полноценного сжигания частиц сырья смешанного фракционного состава за счет конструктивных особенностей решения, которые позволяют реализовать самораспределение сырья по всему объему топки сверху донизу под силой гравитации и осуществлять саморегулировку времени нахождения частиц в топке сырья разного размера до полного сжигания.

Технический результат достигается при использовании колосниковой решетки, содержащей:

- верхнюю часть, включающую не менее одного ряда колосниковых пластин, ширина которых меньше, чем ширина щели между ними;

- нижнюю часть, расположенную под верхней частью и включающую не менее одного ряда колосниковых пластин, ширина которых больше, чем ширина щели между ними;

- при этом размер щели между колосниковыми пластинами в верхней части решетки выполнен меньшим, чем размер задерживаемых частиц;

- размер щели в нижней части решетки выполнен большим, чем размер частиц;

- расстояние между смежными рядами колосниковых пластин в верхней и нижней части решетки выполнено не меньшим ширины щели между колосниковыми пластинами вышерасположенного ряда;

- колосниковые пластины нижерасположенного ряда размещены под щелями вышерасположенного ряда колосниковых пластин в верхней и нижней части решетки.

В частном случае, верхняя часть колосниковой решетки содержит несколько рядов (два и более) колосниковых пластин, при этом размер щели между пластинами и расстояние между смежными рядами в верхней части решетки от верхних рядов к нижним уменьшается для постепенного задерживания более мелких частиц.

В частном случае, размер щелей в одном ряду колосниковых пластин решетки выполнен разным. Но при этом выполняется условие, что в верхней части решетки щели задерживают частицы сырья, а в нижней части решетки щели пропускают частицы сырья дальше вниз.

В частном случае, нижерасположенный ряд колосниковых пластин расположен под углом по горизонтали относительно вышерасположенного ряда колосниковых пластин.

В частном случае, ряды колосниковых пластин выполнены с одинаковым расстоянием между ними.

В частном случае, ряды колосниковых пластин выполнены с разным расстоянием между ними.

В частном случае, размер щели между пластинами в нижней части решетки от верхних рядов к нижним уменьшается для эффективного использования пространства и регулирования скорости потока газов и скорости движения частиц.

В частном случае, ширина пластин в нижней части решетки от верхних рядов к нижним увеличивается для более эффективного использования пространства, достижения необходимой динамики задерживания и полного сжигания более мелких частиц.

В частном случае, колосниковые пластины верхней части решетки задерживают частицы размером более 50 мм.

В частном случае, колосниковые пластины нижней части решетки задерживают частицы размером менее 50 мм.

В частном случае, расстояние между рядами колосниковыми пластинами обеспечивают при использовании опоры-подставки, высота которой выполнена большей, чем ширина щели между колосниковыми пластинами того ряда, который расположен сверху на опоре-подставке.

В частном случае, опора-подставка в верхней части решетки состоит из одной или двух горизонтальных реек и двух вертикальных реек.

В частном случае, опора-подставка в верхней части решетки выполнена сплошной.

В частном случае, опора-подставка в нижней части решетки выполнена сплошной.

Также в стенках печи возле колосниковой решетки установлены сопла 7 для подачи воздуха для сдувания золы и частиц сырья с пластин колосников.

Выполнение ширины колосниковых пластин, расположенных в верхней части колосниковой решетки, меньше, чем ширина щели между ними, позволяет задерживать между пластинами крупные частицы сырья, размер которых превышает ширину щели между указанными пластинами, но при этом пропускать мелкие частицы на нижележащие уровни, тем самым осуществляя распределение сырья по уровням в объеме печи и сокращая время нахождения в топке мелких частиц и увеличивая время нахождения в топке крупных частиц.

При обгорании и сушке размеры кусков будут уменьшаться, они будут проваливаться вниз и разрушаться, что приведет к самостоятельному измельчению и полному сгоранию сырья. При этом время нахождения крупных частиц сырья в топке будет зависеть от скорости их прогорания и движения вниз. Таким образом, крупные, влажные, плохо сгорающие куски будут дольше находиться в топке.

Уменьшение размеров щели от верхних уровней к нижним позволяет постепенно пропускать уменьшающиеся в процессе сушки, дробления и сжигания крупные куски вниз до их полного обмельчания, для каждого куска за разное время, в зависимости от их первоначальной влажности, хрупкости и размеров.

Тем самым осуществляется саморегулировка времени нахождения каждой частицы сырья в топке.

Выполнение ширины колосниковых пластин, расположенных в нижней части колосниковой решетки, не меньше, чем ширина щели между ними, позволяет задерживать несгоревшие частицы сырья, не допуская их быстрое падение в зольник, собирать на пластинах провалившиеся сверху частицы сырья, которые под силой гравитации, и воздействия падающих сверху более тяжелых частиц скатываются с пластин вниз и далее через щели, размер которых больше, чем размер частиц попавшего на этот уровень сырья, попадают на колосниковые пластины нижерасположенного ряда нижней части решетки (если количество рядов пластин в нижней части решетки больше, чем один), которые размещены под щелями вышерасположенного ряда пластин, с которого и упали частицы сырья. По мере продвижения частицы досушиваются, освобождаются от обволакивающей их золы, доизмельчаются и догорают.

Поворот по горизонтали нижележащего ряда пластин на некоторый угол (90 градусов), позволит формировать на нижележащей пластине пирамидки частиц сырья, увеличивая тем самым площадь их соприкосновения с газами.

Количество рядов в нижней части подбирается таким образом, чтобы с нижнего ряда пластин в зольник поступали только сгоревшие частицы.

Расположение колосниковых пластин нижерасположенного ряда под щелями вышерасположенного ряда колосниковых пластин в верхней и нижней части решетки позволяет перекрыть в вертикальной проекции щель между пластинами вышерасположенного уровня, не давая провалиться сразу частицам сырья еще ниже, минуя пластину нижерасположенного уровня.

Выполнение расстояния между рядами колосниковых пластин не меньшим, чем ширина щели между колосниковыми пластинами вышерасположенного ряда, позволяет частицам размером не большим размера щели свободно (не застревая между рядами) перекатываться с пластины верхнего уровня через щель на пластину нижнего ряда и далее со смещением на нижние ряды, тем самым распределяя на нижерасположенных рядах пластин колосниковой решетки упавшие частицы сырья, а также оставлять зазор для прохождения воздуха с целью обеспечения полноценного сгорания или сушки частиц сырья во всем объеме топки. То есть расстояние между рядами пластин и соответственно, высота опоры-подставки выбираются такими, чтобы не было засыпания частицами сырья всего пространства между рядами решетки, когда газы перестанут проходить на вышележащие ряды решетки и частицы не смогут скатываться на нижележащие ряды.

Таким образом, размеры и расположение колосниковых пластин в решетке, в зависимости от фракционного состава сырья, выбирают таким образом, чтобы сырье после подачи на верхнюю часть колосниковой решетки самостоятельно распределялось по всем нижерасположенным рядам колосниковых пластин, размещенных во всем объеме топки, под силой гравитации.

Для периодической очистки пластин от сырья и золы, очистки частиц сырья от обволакивающей золы, в стенках топки/печи можно установить сопла 7 для продувки сжатым воздухом, при этом на каждом ряду пластин колосниковой решетки можно установить несколько сопел. Сопла подключаются через электромагнитный клапан, управляемый по программе либо через таймер.

В итоге, заявляется колосниковая решетка, позволяющая автоматически при подаче сырья распределять его во всем объеме печи (крупные частицы будут находиться выше, мелкие - ниже), самостоятельно (за счет конструкции) регулировать время нахождения сырья в топке и его продвижение вниз до зольника до полного сгорания, а также кардинально снизить капитальные и операционные затраты на сжигание или сушку сырья.

В том числе конструкция такой колосниковой решетки позволяет:

- повысить мощность печи по сжиганию/сушке сырья при том же весе и размере печи, используя весь объем топки для максимизации площади горения или сушки сырья;

- улучшить массогабаритные показатели печи, снизить удельные затраты используемых материалов и соответственно, снизить капитальные затраты при той же мощности;

- снизить расходы энергии на работу механизмов печи, повысить ресурс работы печи и ее элементов, исключив наличие подвижных частей;

- увеличить диапазон сырья для сжигания по влажности и зашлакованности, пригодного для использования, путем максимального использования энергии сжигаемого сырья для подогрева и сушки входящего исходного сырья, при увеличении КПД камеры сжигания;

- упростить и удешевить изготовление колосниковой решетки, выполнив ее из стандартных простых частей: одинаковых плоских пластин и подставок без или с минимальным количеством фигурных элементов;

- решить проблему эффективного сжигания/сушки мелочи (опилок, угольной мелочи), обеспечив доступ кислорода/газов к максимальной поверхности сырья в единицу времени без энергетических затрат;

- снизить вредность выбросов без дополнительных затрат путем взаимодействия входящего сырья и уходящих газов и осаждения уносимых частиц на входящем сырье.

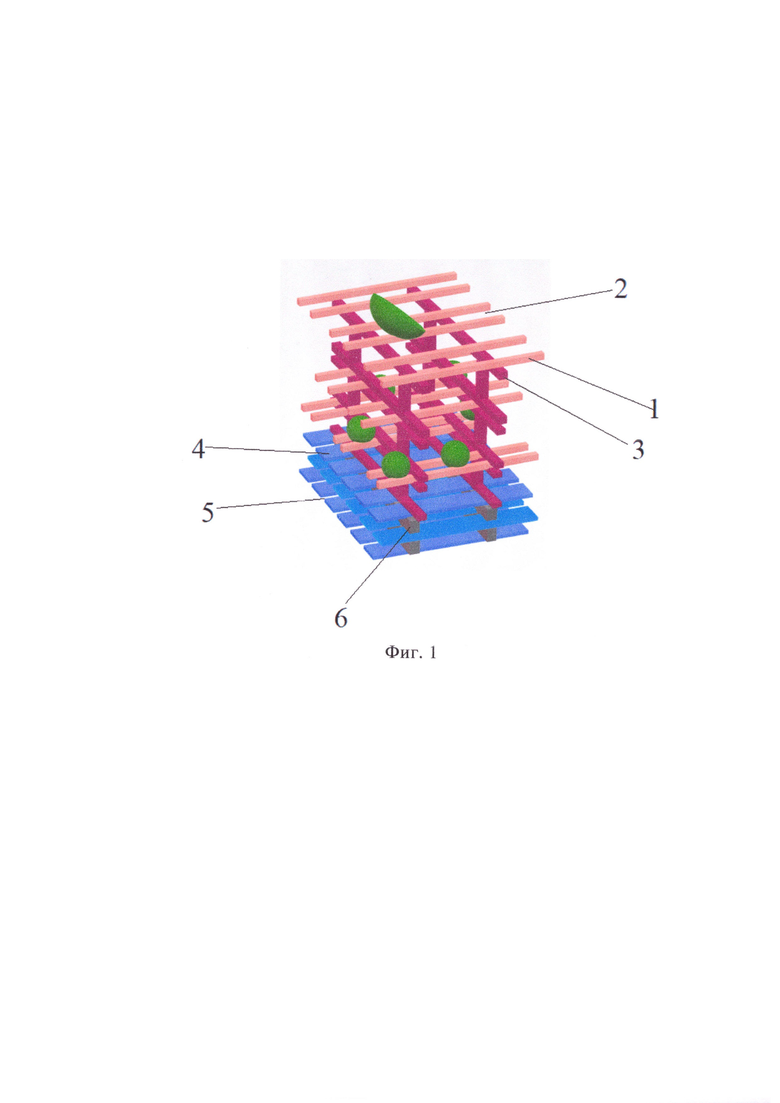

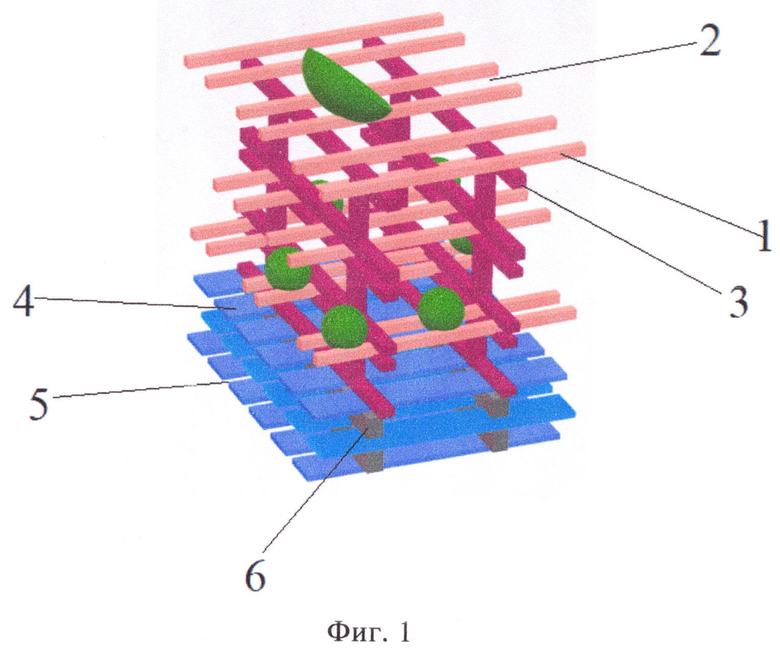

На фиг. 1 показана конструкция заявляемой колосниковой решетки.

На фиг. 2 показана конструкция заявляемой колосниковой решетки с дополнительно установленными соплами в нижней части колосниковой решетки.

На фиг. 3 показаны колосниковые пластины в нижней части колосниковой решетки с горками из частиц топлива.

Согласно фиг. 1, колосниковая решетка содержит верхнюю часть с рядами пластин колосников 1, расположенных вертикально друг под другом. Ширина таких пластин колосников 1 меньше ширины щели 2 между ними.

Между указанными рядами пластин в верхней части колосниковой решетки расположена опора-подставка 3, которая представляет собой сплошную или составную конструкцию.

Также колосниковая решетка содержит нижнюю часть с рядами колосниковых пластин 4, расположенных вертикально друг под другом. Ширина таких колосниковых пластин 4 больше ширины щели 5 между ними.

Ряды колосниковых пластин 4 в нижней части колосниковой решетки расположены так, что под щелями вышерасположенного ряда пластин размещены пластины нижележащего ряда.

Между указанными рядами пластин в нижней части колосниковой решетки расположена опора-подставка 6, которая выполнена сплошной.

Размер щели по горизонтали между колосниковыми пластинами 1 в верхней части решетки выбирается следующим способом:

- ширина щели между пластинами берется чуть меньше, чем размеры самых больших частиц, чтобы позволить мелким частицам провалиться вниз и не накапливаться на пластинах, а крупным частицам задержаться наверху;

- на нижележащих рядах верхней части решетки ширину щели между колосниковыми пластинами нужно постепенно уменьшать.

В итоге сырье (крупные частицы, размером в частом случае от 50 мм и более) рассортируется автоматически по размерам от более крупных сверху к более мелким книзу, распределившись в объеме верхней части решетки.

При имеющемся типе сырья и максимальных размерах частиц, которые поступают с верхнего уровня решетки ни нижний (максимальный размер частиц будет равен ширине щели последнего нижнего ряда верхней части решетки), необходимо добиться того, чтобы сформированная максимальная треугольная горка сырья на каждой пластине нижележащего ряда (фиг. 3) не перекрывала щель между пластинами вышележащего ряда и при этом оставался зазор, как для прохождения газов на верхние ряды, так и для скатывания падающих частиц по этой горке на нижележащие ряды. Необходимо учитывать размеры частиц сырья - они гарантированно должны проходить на нижние уровни, скатываясь с одной горки на другую на нижележащие ряды, до тех пор, пока не остановятся на одной из пластин. При этом скорость подачи сырья должна быть такой, чтобы сырье успевало прогорать и освобождать место на пластинах для падающих сверху частиц сырья.

Ширина щели должна как минимум позволять падающей с верхнего ряда частице пройти в эту щель, т.е. минимальный размер щели равен максимальному размеру частиц, падающих на нее. На практике для гарантированного достижения стабильной работы лучше оставлять ширину щели в несколько раз большей чем размеры частиц.

Обычно высота горки сырья на пластине составляет не более ширины пластины, таким образом расстояние между рядами колосниковых пластин должно быть более ширины щели в вышележащем ряду колосниковых пластин, и может составлять от одной ширины пластины и более.

Длина колосниковых пластин 1 и 4 выбирается с учетом температурного расширения, чтобы торцы пластин не имели упора и был обеспечен зазор для такого расширения с целью предотвращения деформации пластин. При значительных размерах топки лучше взять несколько пластин по длине (например, при ширине топки 2 м можно взять четыре пластины по 50 см с зазорами между пластинами для температурного расширения).

Между всеми рядами колосниковых пластин 1 и 4 расположены опоры-подставки 3 и 6, на которые перпендикулярно опираются пластины вышерасположенного уровня и которые прижимают пластины нижерасположенного уровня.

Опора-подставка может быть выполнена сплошной либо с вырезами, либо составной при большом расстоянии между рядами.

Толщина опоры-подставки должна быть достаточной для обеспечения устойчивости этой опоры и рядов колосниковых пластин выше (например, в 2-3 раза больше, чем толщина колосниковых пластин). Длина опоры-подставки может быть любой. Это зависит от размера колосниковой решетки и топки. При этом необходимо выбирать длину, учитывая температурное расширение, наличие зазора с торцов, чтобы опора не упиралась в другие части и не деформировалась при удлинении.

Крепление колосниковых пластин к опоре-подставке должно быть выполнено не жестко, а с зазорами для температурного расширения как опоры-подставки, так и колосниковых пластин, либо опора-подставка может быть выполнена из материала с минимальным температурным расширением. Расстояние между опорами-подставками выбирается таким, чтобы минимизировать либо исключить прогибы колосниковых пластин со временем, которые зависят от толщины и материала пластин. Например, на длину пластин 50 см можно взять две или три опоры-подставки. При этом необязательно опору-подставку ставить с конца пластины, можно расположить одну опору-подставку на расстоянии 12 см от края пластины, потом вторую через 24 см, которая будет находиться на расстоянии примерно 12 см от второго края с учетом толщины опор-подставок. Каждый следующий верхний ряд будет опираться на предыдущий через опоры-подставки. Все соединения должны быть выполнены не жестко, с зазорами, чтобы не произошла деформация колосниковых пластин и колосниковой решетки.

Возможно использование вырезов или выступов на опоре-подставки для фиксации положения колосниковых пластин на опоре-подставке относительно друг друга и соблюдении ширины щели между пластинами, а также на пластинах для лучшей фиксации их положения относительно опоры подставки по длине.

Также возможно использование вставок, отверстий и т.д., улучшающих фиксацию элементов колосниковой решетки относительно друг друга.

В любом случае все элементы придавливаются вышележащими уровнями и фиксируются.

Размеры колосниковой решетки могут быть любыми в зависимости от выбранных длин пластин и длины опоры.

В итоге получается объемная колосниковая решетки из пластин колосников, например, 50 см х 50 см с любой высотой, например, тоже 50 см (один блок). В зависимости от размеров топки может быть поставлено несколько таких блоков колосниковой решетки внутри одной топки как по высоте, так и по длине и ширине.

В случае использования объемной колосниковой решетки в топке для сжигания сырья после прогорания сырья на пластинах и образования золы частицы сырья, падающие сверху, будут выдавливать золу на нижние уровни и далее на дно топки, что происходит автоматически без дополнительных затрат энергии и вспомогательных механизмов типа шурующей планки.

Для периодической полной очистки пластин необходимо использовать бесконтактный способ, например сжатым воздухом через сопла, расположенные между уровнями (фиг. 2). Направление сопел - вдоль опор, чтобы воздух не встречал сопротивления.

Указанные сопла подключаются через электромагнитный клапан, управляемый по программе либо через таймер.

Таким образом, заявляемое решение позволяет:

- сырью самостоятельно под воздействием гравитации равномерно распределяться и нагреваться по всему объему топки с заранее заданными характеристиками (толщина слоя сырья на пластинах, ширина воздушного прохода между горками сырья), обеспечивая тем самым управляемость процесса сжигания/сушки, задавая скорость возгорания и время горения при сжигании сырья либо задавая время сушки через установленную толщину сырья на пластине;

- минимизировать расход материалов на конструкцию и дорогостоящего жаростойкого материала на изготовление колосников и соответственно, уменьшить вес готовой системы (печь, колосники, фундамент), снизить требования к прочности материалов;

- исключить или минимизировать расходы энергии на передвижение сырья/ворошение в печи и удаление золы с колосников, так как при подаче сырья сверху происходит самостоятельное распределение сырья по всем пластинам колосников, при этом происходит сталкивание золы при сгорании вниз при добавлении нового сырья, что позволяет автоматически удалять золу с колосников до низу печи;

- исключить или минимизировать тепловые деформации колосников при больших размерах топки, так как предложенная конструкция решетки и способ ее сборки оставляет зазоры между всеми элементами, что в итоге приводит к отсутствию деформаций вследствие теплового расширения и последующего сжатия во время охлаждения;

- повысить мощность печи;

- увеличить ресурс всех элементов конструкции, так как отсутствуют механические перемещения движущихся частей в печи либо перемещения пластин колосников или шурующих планок внутри топочного пространства, что исключает или минимизирует механический износ жаростойких материалов;

- обеспечить регенерацию тепла уходящих газов, которые подсушивают входящее сырье на верхних рядах колосниковой решетки;

- обеспечить естественную фильтрацию, так как улетающие частицы золы и мелкие несгоревшие частицы, встречаясь с влажным сырьем, осаждаются на нем, при этом входящее влажное сырье играет роль мокрого скруббера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДОТОПЛИВНЫЙ КОТЕЛ | 2015 |

|

RU2612233C2 |

| ТВЕРДОТОПЛИВНЫЙ КОТЕЛ | 2015 |

|

RU2611079C2 |

| СЛОЕВАЯ СЕКЦИОННАЯ ТОПКА СКОРОСТНОГО ГОРЕНИЯ | 2001 |

|

RU2196934C1 |

| Колосниковая решетка | 2017 |

|

RU2656774C1 |

| ТОПОЧНОЕ УСТРОЙСТВО | 2014 |

|

RU2555726C1 |

| Топка с цепной решеткой для сжигания мелкого низкосортного топлива | 1928 |

|

SU16805A1 |

| ТОПКА | 2008 |

|

RU2371634C1 |

| ТОПКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В КИПЯЩЕМ СЛОЕ | 1999 |

|

RU2231714C2 |

| КОТЕЛ ОТОПИТЕЛЬНЫЙ ВОДОГРЕЙНЫЙ | 2014 |

|

RU2543924C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2014 |

|

RU2544111C1 |

Изобретение относится к области теплоэнергетики, а именно к конструкции неподвижной объемной колосниковой решетки для сжигания и сушки твердого топлива, в том числе топлива с разной фракцией частиц. Колосниковая решетка содержит верхнюю часть, включающую не менее одного ряда колосниковых пластин, ширина которых меньше, чем ширина щели между ними, нижнюю часть, расположенную под верхней частью и включающую не менее одного ряда колосниковых пластин, ширина которых больше, чем ширина щели между ними, при этом размер щели между колосниковыми пластинами в верхней части решетки выполнен меньшим, чем размер задерживаемых частиц, размер щели в нижней части решетки выполнен большим, чем размер частиц, расстояние между смежными рядами колосниковых пластин в верхней и нижней части решетки выполнено не меньшим ширины щели между колосниковыми пластинами вышерасположенного ряда. Колосниковые пластины нижерасположенного ряда размещены под щелями вышерасположенного ряда колосниковых пластин в верхней и нижней части решетки. Колосниковая решетка содержит несколько рядов колосниковых пластин, при этом размер щели между пластинами и расстояние между смежными рядами в верхней части решетки от верхних рядов к нижним уменьшается. Технический результат - обеспечение полноценного сжигания частиц сырья смешанного фракционного состава. 9 з.п. ф-лы, 3 ил.

1. Колосниковая решетка, характеризующаяся тем, что содержит верхнюю часть, включающую не менее одного ряда колосниковых пластин, ширина которых меньше, чем ширина щели между ними, нижнюю часть, расположенную под верхней частью и включающую не менее одного ряда колосниковых пластин, ширина которых больше, чем ширина щели между ними, при этом размер щели между колосниковыми пластинами в верхней части решетки выполнен меньшим, чем размер задерживаемых частиц, размер щели в нижней части решетки выполнен большим, чем размер частиц, расстояние между смежными рядами колосниковых пластин в верхней и нижней части решетки выполнено не меньшим ширины щели между колосниковыми пластинами вышерасположенного ряда, колосниковые пластины нижерасположенного ряда размещены под щелями вышерасположенного ряда колосниковых пластин в верхней и нижней части решетки.

2. Колосниковая решетка по п. 1, характеризующаяся тем, что содержит несколько рядов колосниковых пластин, при этом размер щели между пластинами и расстояние между смежными рядами в верхней части решетки от верхних рядов к нижним уменьшается для постепенного задерживания более мелких частиц.

3. Колосниковая решетка по п. 1, характеризующаяся тем, что нижерасположенный ряд колосниковых пластин расположен под углом по горизонтали относительно вышерасположенного ряда колосниковых пластин.

4. Колосниковая решетка по п. 1, характеризующаяся тем, что ряды колосниковых пластин выполнены с одинаковым расстоянием между ними.

5. Колосниковая решетка по п. 1, характеризующаяся тем, что ряды колосниковых пластин выполнены с разным расстоянием между ними.

6. Колосниковая решетка по п. 1, характеризующаяся тем, что размер щели между пластинами в нижней части решетки от верхних рядов к нижним уменьшается для более эффективного использования пространства и регулирования скорости потока газов и скорости движения частиц.

7. Колосниковая решетка по п. 1, характеризующаяся тем, что ширина пластин в нижней части решетки от верхних рядов к нижним увеличивается для более эффективного использования пространства, достижения необходимой динамики задерживания и полного сжигания более мелких частиц.

8. Колосниковая решетка по п. 1, характеризующаяся тем, что колосниковые пластины верхней части решетки задерживают частицы размером более 50 мм.

9. Колосниковая решетка по п. 1, характеризующаяся тем, что колосниковые пластины нижней части решетки задерживают частицы размером менее 50 мм.

10. Колосниковая решетка по п. 1, характеризующаяся тем, что расстояние между рядами колосниковыми пластинами обеспечивают при использовании опоры-подставки, высота которой выполнена большей, чем ширина щели между колосниковыми пластинами того ряда, который расположен сверху на опоре-подставке.

| US 9845957 B2, 19.12.2017 | |||

| ТОПОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2206823C1 |

| US 4257338 A1, 24.03.1981 | |||

| Станок для сгибания фасонных изделий | 1930 |

|

SU22437A1 |

| JP 8061628 A, 08.03.1996. | |||

Авторы

Даты

2023-12-26—Публикация

2023-06-30—Подача