Изобретение относится к различным отраслям промышленности, производящим и использующим топки для сжигания твердого топлива, в том числе горючих промышленных отходов, с последующим преобразованием высокотемпературных дымовых газов в электрическую или механическую энергию, либо для технологических или других целей,

Известна слоевая топка скоростного горения с нисходящим слоем горючего системы ЦКТИ Померанцева, предназначенная для сжигания древесных отходов. Слоевая топка содержит бункер, предтопок, топку, расположенную между решеткой и пережимом, подачу воздуха в слой и отвод высокотемпературных дымовых газов (В.Г. Александров, М., 1966, с.74-76).

Недостатками слоевой топки скоростного горения является ручное удаление золы, сложность конструкции элементов газораспределительных узлов, нуждающихся в водяном охлаждении, непригодность для золусодержащих углей и низкая единичная производительность.

Наиболее близкой по технической сущности и достигаемому результату является слоевая секционная топка скоростного горения, содержащая теплоизолирующую камеру, разделенную по высоте колосниковыми решетками с прилегающими к ним вводными и выводными полостями, поочередно соединенными с газоходами подачи воздуха и газоходами отвода высокотемпературных дымовых газов (Решение ВНИИГПЭ от 09.01.1997 о выдаче патента на изобретение по заявке 95101887/06, М. Кл. F 23 В 1/00, 1/04, 1/30-1/39; F 23 С 5/02, 7/00).

Недостатками данной конструкции слоевой секционной топки являются применение специального зажигательного устройства в каждом слое твердого топлива, потери тепла с золой и ограниченная производительность.

В силу указанных недостатков, присущих перечисленным топкам скоростного горения, дальнейшее упрощение конструкции, повышение производительности и снижение капитальных и эксплуатационных затрат становятся затруднительными.

В основу изобретения положена задача усовершенствования слоевой секционной топки скоростного горения путем самовоспламенения горючих в слое и многократного расширения зеркала горения, охлаждения золы и использования ее тепла для слоевого сжигания горючего в установке, характеризующейся высокой производительностью, низкой материалоемкостью, пониженным расходом электроэнергии, повышенной полнотой сжигания горючих, простотой конструкции и высокой эксплуатационной надежностью.

Эта задача решается посредством слоевой секционной топки скоростного горения, содержащей теплоизолирующую камеру, разделенную по высоте колосниковыми решетками с прилегающими к ним вводными и выводными полостями, поочередно соединенными с газоходами подачи воздуха и газоходами отвода высокотемпературных дымовых газов, бункер твердого топлива и бункер золы, оснащенный питателем, согласно изобретению в вводных полостях и газоходе подачи воздуха и газов установлены перегородки, разграничивающие теплоизолирующую камеру на секторы при соотношении высоты верхнего и нижнего секторов, равном 1:1-0,6.

Возможен вариант, когда в верхнем секторе колосниковые решетки выполнены из двухгранных колосников, установленных под углом наклона 40-70o к основанию окон, соединенных поочередно с газоходами подачи воздуха и газов, нагретых в нижнем секторе теплоизолирующей камеры и газоходами отвода высокотемпературных дымовых газов.

Рационально, чтобы в установке колосниковые решетки между потоками горючего были установлены на расстоянии, равном основанию двухгранных колосников.

Целесообразно, чтобы в верхнем секторе окна были выполнены высотой, равной расстоянию между основаниями смежных двухгранных колосников.

Желательно, чтобы газоход высокотемпературных дымовых газов был разделен перегородкой, установленной ниже бункера твердого топлива на расстоянии 0,1-0,3 высоты теплоизолирующей камеры и верхняя часть газохода была выведена в атмосферу.

Возможен вариант, когда вводные полости нижнего сектора теплоизолирующей камеры соединены с газоходом подачи воздуха с двух противоположных его сторон.

Рационально, чтобы в газоходе подачи воздуха были установлены горелки.

Целесообразно, чтобы продольные стенки верхнего сектора теплоизолирующей камеры были выполнены из огнеупорных блоков, равных по высоте окнам, причем блоки в середине выполнены с выемкой с внутренней стороны, равной по ширине основанию окон, и в смежных по высоте рядах и в противоположных продольных стенках блоки смещены относительно друг друга на ширину основания окон и щелевого канала между колосниковыми решетками.

Желательно, чтобы двухгранные колосники были выполнены из двух симметрично расположенных частей, присоединенных верхними гранями, и в призматические пустоты в продольных стенках над и под колосниками заложены призматические вставки.

Целесообразно в слоевой секционной топке стенки нижнего сектора теплоизолирующей камеры выполнить из огнеупорных панелей с четырьмя выемками по всей высоте с внутренней стороны при ширине выемок, равных ширине колосниковых решеток, причем две центральные выемки выполнить на расстоянии ширины полостей и две другие выемки выполнить по краям панели, а установку панелей в продольных стенках выполнить с зазором, равным ширине полости, и в противоположных продольных стенках панели сместить относительно друг друга на расстояние, равное удвоенной ширине колосниковой решетки вместе с шириной щелевого канала и полости.

Конструктивные особенности изобретения позволяют использовать все виды твердого топлива, включая высококалорийный кокс, антрацит и низкокалорийные угли, торф, древесные отходы и отходы угледобычи (терриконы), подавать на слоевое сжигание горючих нагретый от золы воздух, встречно подавать и рационально распределять в слое воздух и дымовые газы и тем самым обеспечить быстрый и равномерный нагрев горючего по всему слою, увеличить живое сечение колосниковых решеток и до и более 1000 м2 развивать площадь фильтрации в слое газов и зеркало горения и тем самым обеспечить любую заданную производительность, а также оперативно вводить слоевую секционную топку в режим.

Разделение теплоизолирующей камеры на верхний и нижний секторы путем установки перегородки в вводных полостях и газоходе подачи воздуха обеспечивает зажигание горючего в каждом слое, исключив при этом специальное зажигательное устройство.

В такой топке высота колосниковых решеток верхнего сектора равна или в 1,6-1,7 раза больше высоты колосниковых решеток нижнего сектора. Это обусловлено увеличением количества газов при сжигании твердого топлива в верхнем секторе, и для выравнивания газопроницаемости и изокинетичности газов в обоих секторах высоту и площадь колосниковых решеток в верхнем секторе увеличивают.

Применение колосниковых решеток в верхнем секторе в виде двухгранных колосников, установленных под углом 40-70o к основанию окон, обеспечивает равномерный нагрев горючего и его сжигание во всем объеме слоя, что положительно для снижения химического недожога и снижения энергозатрат с дутьем, а принятый угол наклона двухгранных колосников выбран из расчета предотвращения отложений горючего на колосниках.

Установка колосниковых решеток по всей высоте потоков горючего на одинаковом расстоянии, равном основанию двухгранных колосников, обеспечивает равномерную скорость горючего без образования его застойных зон. Это стабилизирует высокую газопроницаемость и максимальную производительность секционной топки скоростного горения.

Равенство высоты окон в верхнем секторе и расстояния между смежными двухгранными колосниками обеспечивает одинаковую скорость фильтрации газов в слое в прямоточном, противоточном и перекрестноточном направлении, что необходимо для равномерной сушки, поджога и сжигания горючего во всем объеме слоя и предотвращения недожога горючего.

Перегородка в газоходе высокотемпературных газов, установленная на высоте 0,1-0,3 высоты теплоизолирующей камеры с отводом верхней части газохода в атмосферу, необходима для отделения высокотемпературных дымовых газов от влагонасыщенных низкотемпературных балластовых газов. Высота установки перегородки от бункера твердого топлива зависит от вида и состава горючего и главным образом от его влажности. Эта перегородка устанавливается из расчета выброса в атмосферу дымовых газов с температурой ниже 150oС.

Соединение вводных полостей нижнего сектора с газоходом подачи воздуха с двух противоположных его сторон позволяет увеличить производительность секционной топки в два раза без применения дополнительных газоходов и при исключении наружных стенок топки, что снижает материалоемкость, повышает компактность и снижает теплопотери в окружающую среду.

Установка горелок в газоходе подачи воздуха в нижний сектор упрощает розжиг слоевой секционной топки скоростного горения без потери горючего.

Изготовление продольных стенок слоевой секционной топки в верхнем секторе теплоизолирующей камеры из огнеупорных блоков по высоте равными высоте окон позволяет упрочнить и упростить конструкцию, а также упростить и ускорить монтажные и ремонтные работы.

Выемка в середине блока, равная ширине основания окон, служит для крепления двухгранных колосников, основание которых по ширине совпадает с шириной выемки, а смещение блоков в смежных по высоте рядах и в противоположных продольных стенках относительно друг друга на ширину основания окон и щелевого канала необходимо для создания системы подачи в каждый слой газов и вывода из слоя продуктов сжигания твердого топлива после их фильтрации в каждом слое горючего и создания прочной конструкции многослоевой секционной топки.

Применение колосников из двух симметрично расположенных частей, присоединенных друг к другу верхними гранями, упрощает их изготовление, монтаж и замену, а также упрочняет конструкцию при работе в высокотемпературной и агрессивной газовой среде.

Применение призматических вставок, уложенных на и под двухгранные колосники в призматические пустоты в продольных стенках топки, необходимо для придания жесткости конструкции и опоры для вышележащих двухгранных колосников.

Изготовление продольных стенок слоевой секционной топки нижнего сектора теплоизолирующей камеры из огнеупорных панелей с четырьмя выемками по всей высоте с внутренней стороны при ширине выемок, равных ширине колосниковой решетки, и при расположении двух центральных выемок друг от друга на расстоянии ширины полостей и двух других выемок по краям панелей позволяет ускорить изготовление, монтаж и ремонтные работы, а также упростить и упрочнить конструкцию топки. Установка панелей в противоположных продольных стенках асимметрично со смещением относительно друг друга обеспечивает подачу и отвод теплоносителя с разных сторон продольных стенок, что необходимо для создания высокой производительности топки скоростного горения.

В дальнейшем изобретение поясняется конкретными вариантами его выполнения со ссылками на прилагаемые чертежи, на которых:

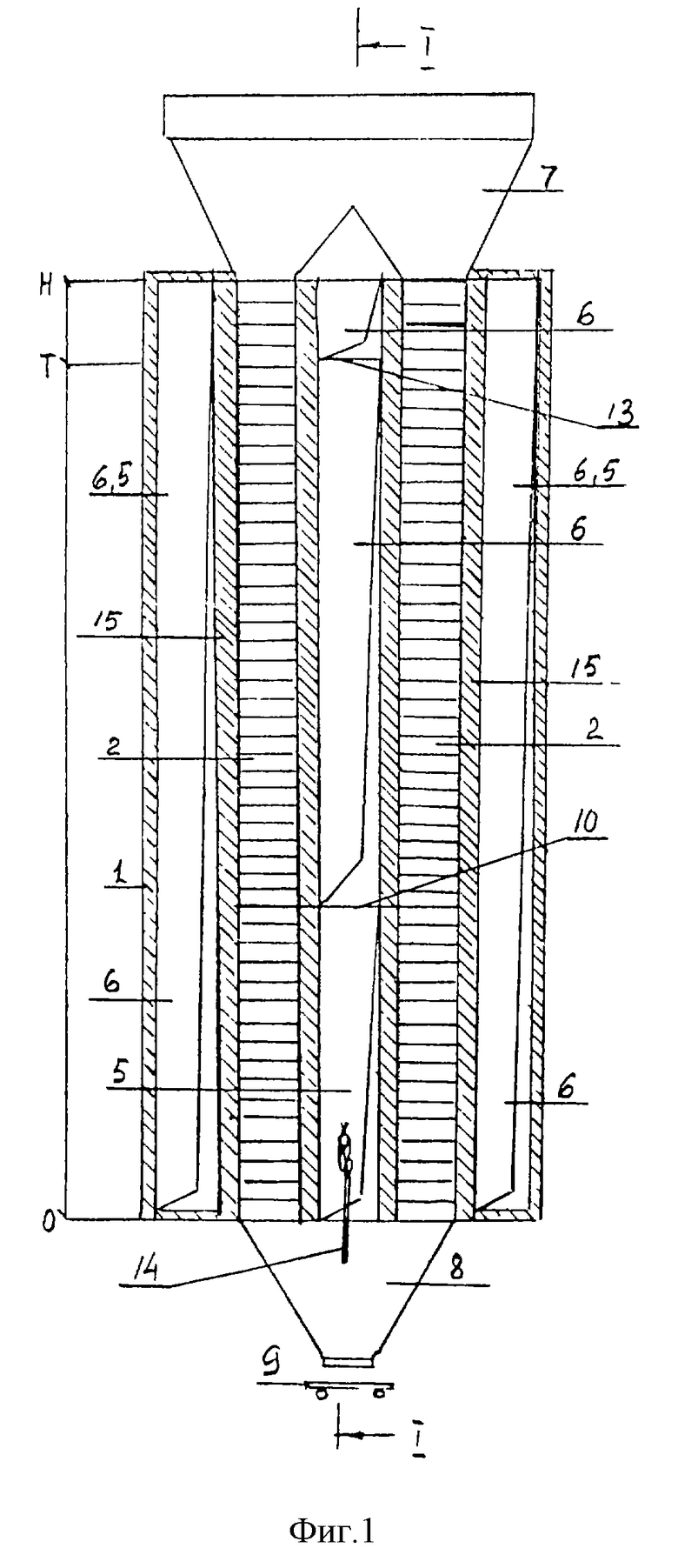

фиг. 1 изображает слоевую секционную топку скоростного горения, согласно изобретению, в поперечном разрезе;

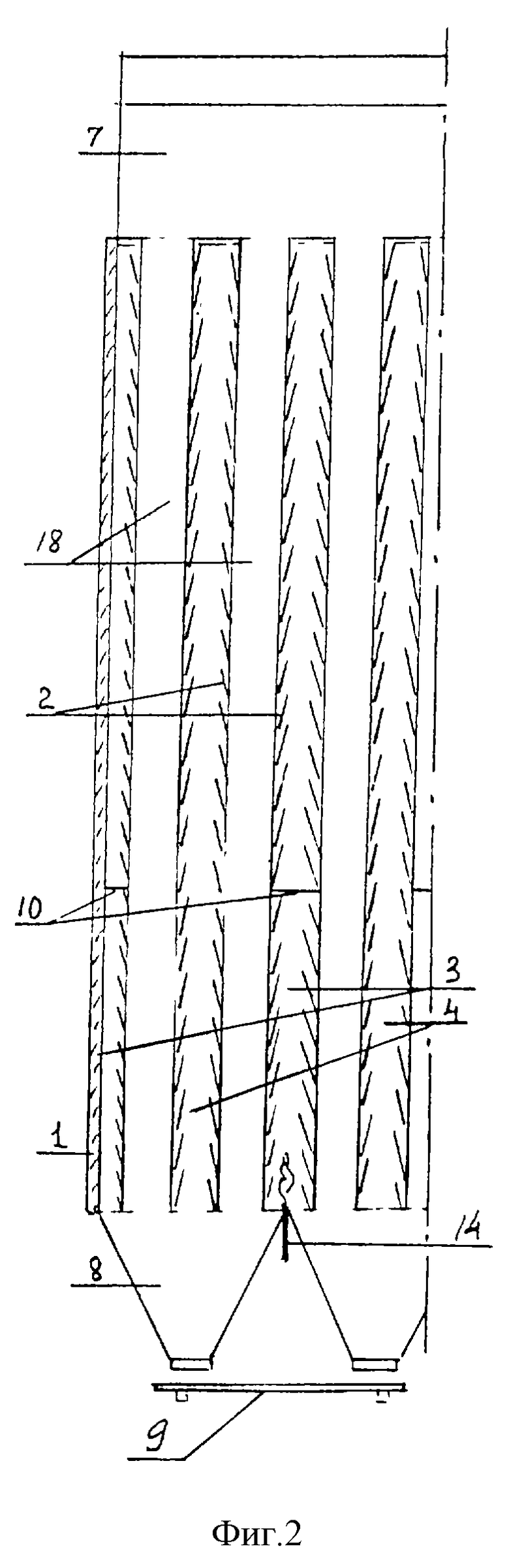

фиг.2 - разрез I-I на фиг.1;

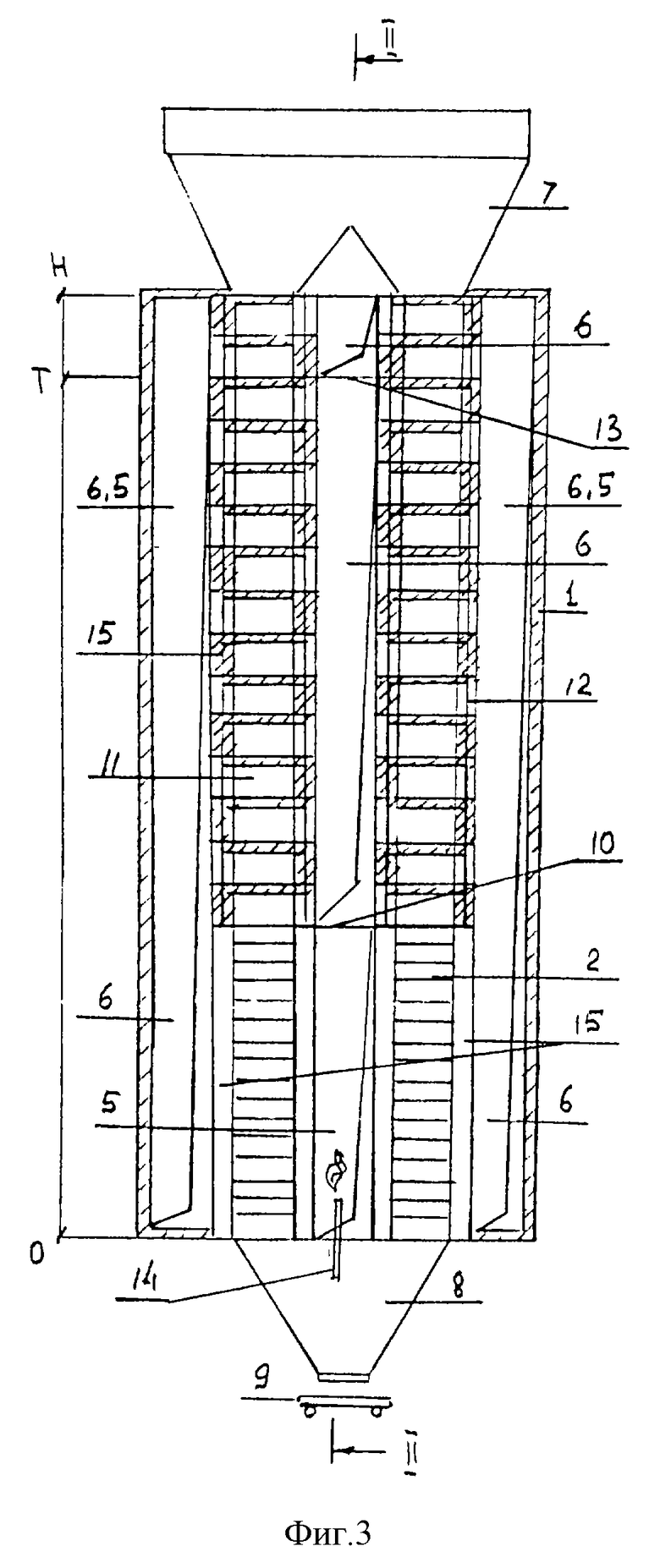

фиг.3 изображает другой вариант слоевой секционной топки скоростного горения, согласно изобретению, в поперечном разрезе;

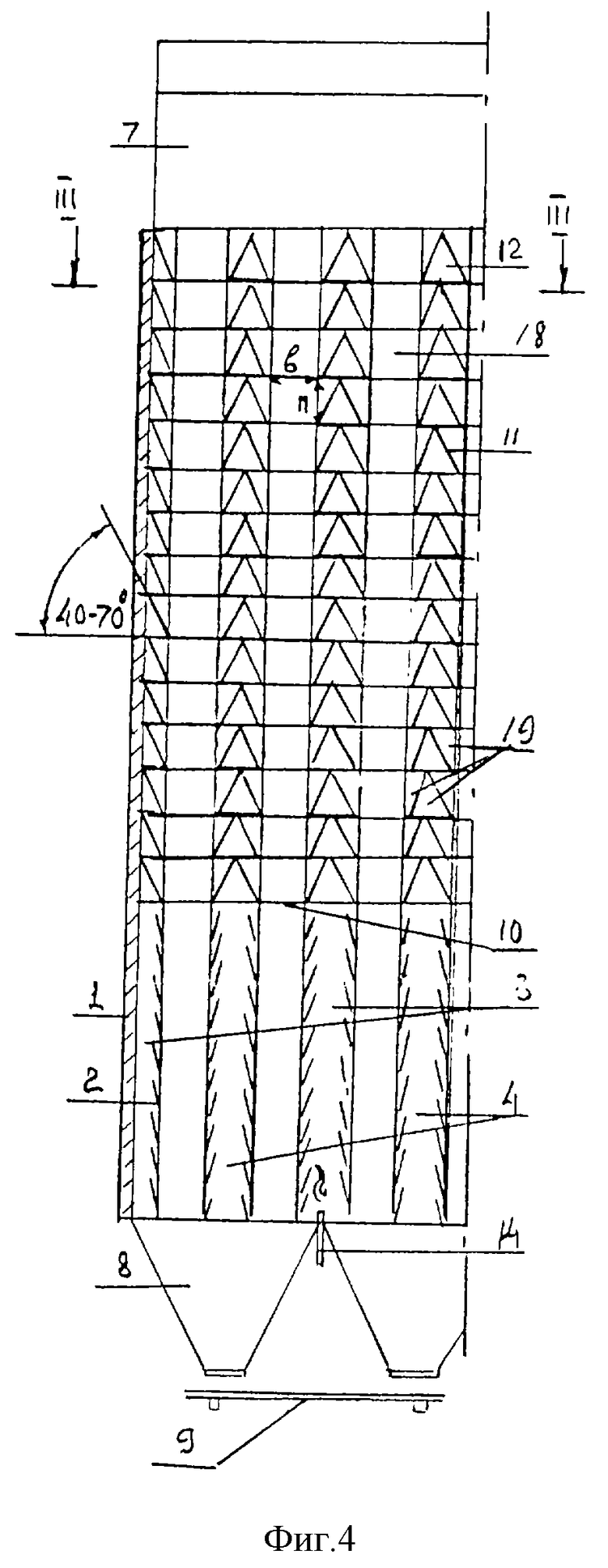

фиг.4 - разрез II-II на фиг.3;

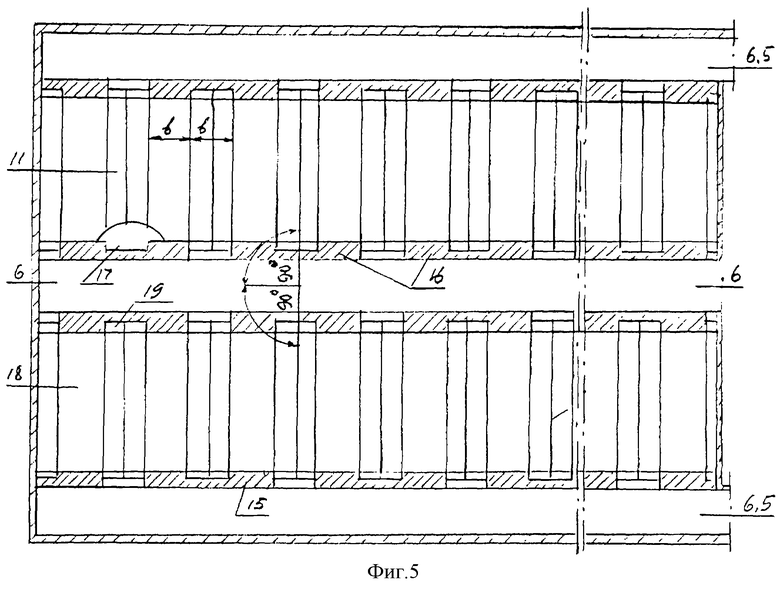

фиг.5 изображает верхний сектор, разрез III-III на фиг.4;

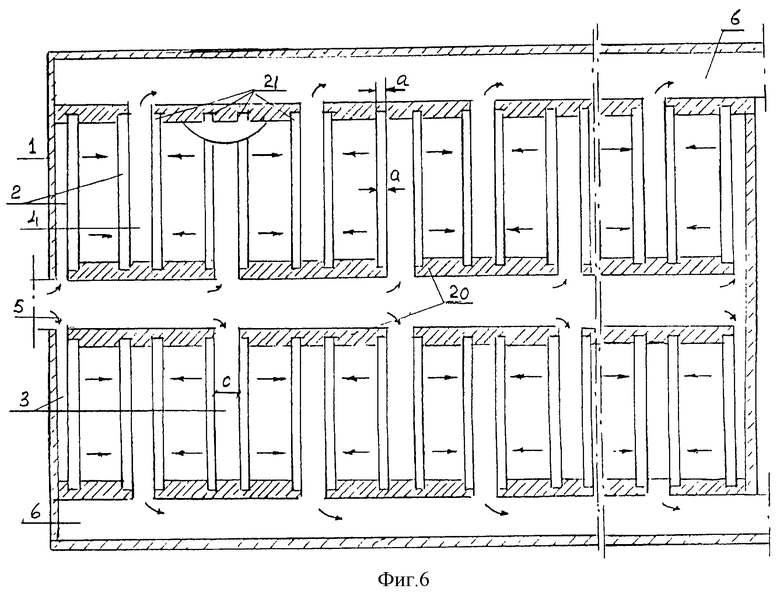

фиг. 6 изображает нижний сектор теплоизолирующей камеры, согласно изобретению, в плане;

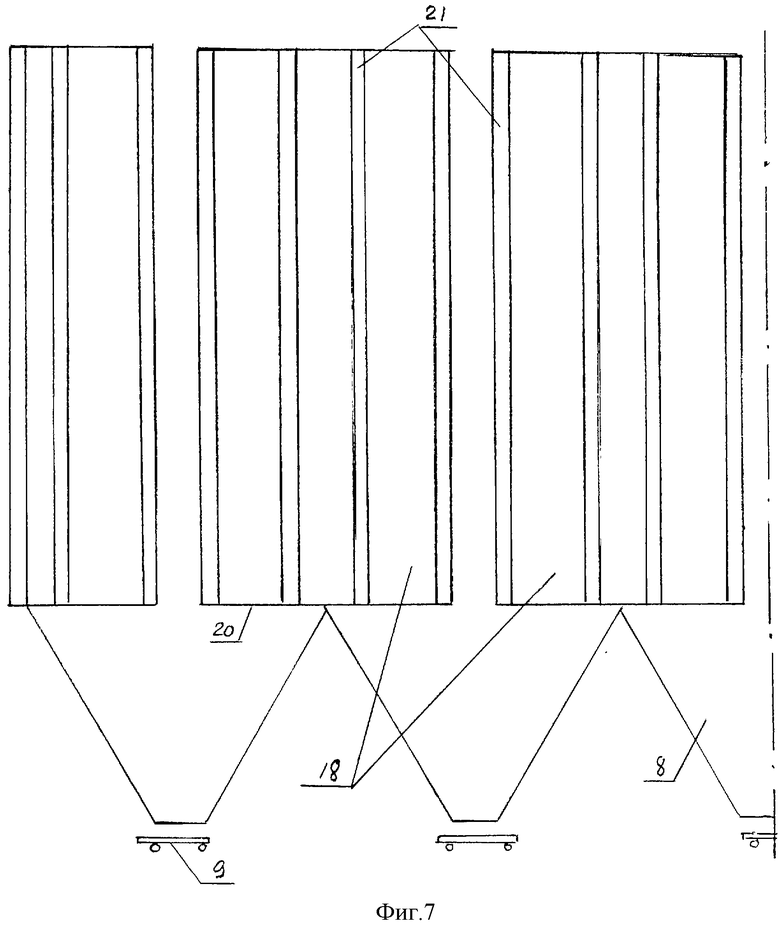

фиг.7 изображает изнутри продольную стенку секционной топки.

Слоевая секционная топка скоростного горения с нисходящим слоем твердого топлива содержит теплоизолирующую камеру 1, колосниковые решетки 2 с прилегающими к ним вводными полостями 8 и выводными полостями 4, поочередно соединенными с газоходами 5 подачи воздуха и газоходами 6 отвода высокотемпературных дымовых газов, бункер 7 твердого топлива и бункер 8 золы с питателями 9. В вводных полостях 3 и в газоходе 5 установлены перегородки 10, разграничивающие теплоизолирующую камеру 1 на верхний и нижний секторы, при соотношении высоты верхнего и нижнего секторов, равном 1:1-0,6.

В другом варианте (фиг. 3-5) в верхнем секторе колосниковые решетки 2 выполнены из двугранных колосников 11, установленных под углом 40-70o к основанию окон 12, соединенных поочередно по горизонтали и вертикали с газоходами 6, 5 подачи воздуха и газов, нагретых в нижнем секторе теплоизолирующей камеры 1, и газоходами 6 отвода высокотемпературных газов. Последний разделен перегородкой 13, установленной ниже бункера твердого топлива на расстоянии НТ, равном 0,1-0,3 от высоты НО теплоизолирующей камеры 1. Верхняя часть газохода 6 выведена в воздушную атмосферу.

Колосниковые решетки 2 между потоками горючего по всей высоте НО установлены на расстоянии "в", равном основанию двухгранных колосников 11.

В верхнем секторе окна 12 выполнены высотой "п", равной расстоянию "в" между основаниями смежных двухгранных колосников 11.

В слоевой секционной топке скоростного горения вводные полости 3 нижнего сектора теплоизолирующей камеры 1 соединены с газоходом 5 подачи воздуха с двух противоположных его сторон. В газоходе 5 установлены горелки 14.

Продольные стенки 15 верхнего сектора теплоизолирующей камеры 1 выполнены из огнеупорных блоков 16, равных по высоте окнам 12, причем блоки 16 выполнены в середине с выемкой 17 с внутренней стороны, равной по ширине основанию окон 12, и в смежных по высоте рядах и в противоположных продольных стенках 15 блоки 16 смещены относительно друг друга на ширину основания окон 12 и щелевого канала 18 между колосниковыми решетками 2, а двугранные колосники 11 выполнены из двух симметрично расположенных частей, присоединенных вверху гранями, и в призматические пустоты в продольных стенках 15 над и под колосниками 11 заложены призматические вставки 19. На крайних участках продольных стенок 15 блоки 16 выполнены не в полную длину.

Продольные стенки нижнего сектора теплоизолирующей камеры 1 выполнены из огнеупорных панелей 20 с четырьмя выемками 21 по всей их высоте с внутренней стороны при ширине выемок "а", равной ширине "а" колосниковой решетки 2, причем две центральные выемки 21 расположены друг от друга на расстоянии, равном ширине "с" полостей 3, 4, и две другие выемки 21 расположены по краям панели 20. В продольных стенках 15 панели 20 установлены с зазором, равным ширине полости 3 или 4, и в противоположных продольных стенках 15 панели 20 смещены относительно друг друга на расстояние, равное удвоенной ширине колосниковой решетки 2 вместе с шириной щелевого канала 18 и полости 3 или 4. На крайних участках продольных стенок 15 панели 20 установлены на 50% своей длины.

Слоевая секционная топка скоростного горения работает следующим образом. Твердое топливо в виде кусков, или щебня, или гранул угля, автошин, терриконов, щепы и прочего горючесодержащего материала из бункера 7 поступает в щелевые каналы 18, где горючее сушится, поджигается и частично сгорает в верхнем секторе теплоизолирующей камеры 1 и далее раскаленное горючее поступает в нижний сектор, где догорает коксовый остаток и охлаждается зола, после чего зола поступает в бункер 8 и питателем 9 удаляется на склад. Затем зола используется в качестве активной минеральной добавки (15%) к цементному клинкеру.

Первоначально для поджога твердого топлива в каждом слое воздух поступает через газоход 5, где сжигают беззольное горючее горелками 14. Затем смесь воздуха и дымовых газов поворачивает на 90o и поступает в вводные полости 3, где газы поворачивают на 90o и через щели в колосниковых решетках 2 поступают в потоки горючего, поджигают его и фильтруются в смежных слоях во встречном направлении перекрестно опускающимся вниз потокам твердого топлива в нижнем секторе теплоизолирующей шахты. После поджога горючего горелки 14 отключают и по газоходу 5 подают холодный (окружающий) воздух.

После поджога горючего в нижнем секторе пламя устремляется через щели в колосниковых решетках с противоположных сторон щелевых каналов 16 и по газоходам 6, 5 поднимается вверх, затем дымовые газы поворачивают на 90o и поступают в щелевые каналы 18 верхнего сектора через колосниковые решетки 2 (фиг. 1, 2) или через окна 12 двухгранных колосников 11. В первом варианте дымовые газы в верхнем секторе фильтруются в каждом слое горючего аналогично, как и в нижнем секторе, а во втором варианте (фиг.3-5) дымовые газы из-под двугранных колосников 11 вытекают в потоки твердого топлива и фильтруются в них в прямоточном, противоточном и перекрестноточном направлениях, сушат и поджигают горючее и вытекают в каналы под соседними двугранными колосниками 11 и через окна 12 вытекают в газоход 6 и перегородкой 13 разделяются на два потока, при этом верхний низкотемпературный поток выбрасывается в атмосферу, а высокотемпературные дымовые газы по газоходу 6 ниже перегородки 13 направляются к потребителю.

На чертежах газоходы 5 и 6 имеют двойное обозначение (5, 6). Это обусловлено тем, что газоход отходящих газов (6) нижнего сектора является газоходом подачи газов (5) в верхней сектор, что приводит к объединению этих газоходов в двухсекторной слоевой секционной топке.

Для лучшего понимания существа изобретения рассмотрим конкретные примеры его выполнения.

Пример 1

К ленточной обжиговой машине для производства железорудных окатышей с двух ее сторон устанавливают 36-секционную двухсекторную слоевую топку скоростного горения для сжигания каменного угля. Золу после сжигания горючего транспортируют на склад параллельно ходу тележек ленточной обжиговой машины. Дымовые высокотемпературные газы подают в верхние камеры над слоем железорудных окатышей и фильтруют их в слое, как и высокотемпературные газы при сжигании беззольного горючего. Золу используют в качестве добавки к цементному клинкеру. Энерговыделение зеркала горения секционной слоевой топки - 4000 кВт/м2. Тепловая мощность топки - 60•106 ккал/ч. Производительность обжиговой машины - 100 т/ч.

Пример 2

К вращающейся печи для производства керамзитового гравия производительностью 30 м3/ч устанавливают с горячего конца слоевую 10-секционную двухсекторную топку скоростного горения для сжигания отходов угледобычи (терриконов) с содержанием 30% горючих веществ. Высокотемпературные газы подают из топки во вращающуюся печь, а золу в виде аглопорита выгружают из бункера топки на транспортер керамзитового гравия и c ним смешивают. Энерговыделение зеркала горения составляет 1500 кВт/м2. Производительность вращающейся печи повышается в 1,3 раза за счет присадки золы (аглопорита) к керамзитовому гравию.

Пример 3

К котлоагрегату паропроизводительностью 1000 т/ч устанавливают слоевую 30-секционную двухсекторную топку скоростного горения для сжигания бурого угля. Высокотемпературные дымовые газы подают в котлоагрегат, а золу по галерее отправляют на склад и затем используют в цементной промышленности. Энерговыделение зеркала горения топки - 2000 кВт/м2.

В примерах 1-3 показаны некоторые варианты применения слоевых секционных топок скоростного горения, которые могут использоваться самостоятельно или в сочетание с факельными топками с целью поднятия температуры дымовых газов.

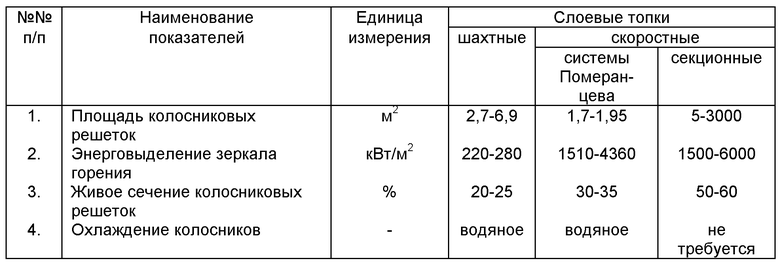

В таблице приводятся некоторые основные показатели новых слоевых секционных топок скоростного горения в сравнении с существующими.

Благодаря широкому варьированию площадью колосниковых решеток и производительностью возможно всестороннее применение слоевых секционных топок скоростного горения в энергетике и в различных отраслях промышленности вместо традиционных слоевых и факельных топок. При этом находит практическое применение зола твердого топлива и полностью исключаются золошлакоотвалы, сопутствующие факельному сжиганию углей в котлоагрегатах.

Само собой разумеется, что настоящее изобретение не ограничивается описанными примерами его выполнения и что возможны различные модификации и другие варианты осуществления слоевой секционной двухсекторной топки скоростного горения твердого топлива в нисходящем фильтрующем слое без отклонения от объема и существа настоящего изобретения.

На основе данного изобретения могут быть разработаны и изготовлены различные конструкции слоевых секционных топок скоростного горения для сжигания различных видов углей и отходов угледобычи при широком диапазоне производительности при сжигании до и более 1000 тонн горючего в час. Такие секционные топки предназначены для использования в печных установках и котлоагрегатах различной мощности.

Настоящая конструкция характеризуется высокой производительностью, низким расходом металла и огнеупоров, компактностью, высоким термическим КПД, низким расходом электроэнергии и повышенной экологической безопасностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКОРОСТНОГО СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В НИСХОДЯЩЕМ СЛОЕ | 2001 |

|

RU2195607C1 |

| УСТАНОВКА ДЛЯ ОБЖИГА И АГЛОМЕРАЦИИ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2214572C2 |

| УСТАНОВКА ДЛЯ СКОРОСТНОГО ОБЖИГА МИНЕРАЛЬНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214571C2 |

| СПОСОБ СКОРОСТНОЙ ПЛАВКИ МИНЕРАЛЬНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2217503C2 |

| УСТАНОВКА ДЛЯ ДВУХСТАДИЙНОГО ОБЖИГА ГРАНУЛИРОВАННЫХ И ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2001 |

|

RU2214570C2 |

| Способ сушки жидкотекучих и суспензионных материалов и установка для его осуществления | 2001 |

|

RU2220389C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2214330C2 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

| КОТЕЛ С ВИХРЕВЫМ ДОЖИГАНИЕМ | 2020 |

|

RU2748363C1 |

| Слоевой котел с вертикальной вихревой топкой | 2015 |

|

RU2627757C2 |

Изобретение относится к промышленной теплоэнергетике, в частности слоевым секционным топкам для сжигания твердого топлива, и обеспечивает при своем использовании повышение производительности, экономичности и эксплуатационной надежности топки. Указанный технический результат достигается тем, что в слоевой секционной топке скоростного горения, содержащей теплоизолирующую камеру, разделенную по высоте колосниковыми решетками с прилегающими к ним вводными и выводными полостями, поочередно соединенными с газоходами подачи воздуха и газоходами отвода высокотемпературных дымовых газов, бункер твердого топлива и бункер золы, оснащенный питателем, согласно изобретению в вводных полостях и газоходе подачи воздуха установлены перегородки, разграничивающие теплоизолирующую камеру на секторы при соотношении высоты верхнего и нижнего секторов, равном 1:1-0,6. 9 з.п. ф-лы, 7 ил., 1 табл.

| RU 95101887 А1, 10.12.1996 | |||

| ПЕЧЬ | 1999 |

|

RU2134838C1 |

| DE 3037338 А1, 09.06.1982 | |||

| US 4007696 А, 15.02.1977 | |||

| 0 |

|

SU152317A1 | |

Авторы

Даты

2003-01-20—Публикация

2001-06-22—Подача