Область техники настоящего изобретения

Настоящее изобретение относится к оболочке реактора для производства водорода, и/или синтетического газа, и/или диоксида углерода из вводимого потока реакционной смеси и, в частности, к оболочке реактора, содержащей электрически нагреваемый структурированный керамический катализатор. Настоящее изобретение также относится к соответствующему способу, причем структурированный керамический катализатор электрически нагревается с применением резистивного нагревания.

Предшествующий уровень техники настоящего изобретения

В настоящее время труднодоступный газ часто сжигают в факелах во всех случаях, когда его количество является недостаточным для выполнения экономических условий. Для этого газа в удаленных месторождениях оказывается неэкономичной транспортировка с применением грузовых автомобилей или трубопроводов. Превращение этого природного газа в продукт (представляющий собой метанол, дизельное топливо, бензин, растворители и другие углеводороды) является необходимой возможностью для снижения выбросов СО2. Все процессы, используемые для производства вышеупомянутых жидкостей, включают первую стадию, на которой метансодержащий газ после обработки превращается в синтетический газ.

С другой стороны, возрастает потребность в установках по производству водорода, которые преобразуют аммиак, жидкие углеводороды, а также продукты на основе биомассы, такие как метанол, этанол и биогаз или другой метансодержащий газ. Соответственно, существует значительный спрос на небольшие и распределенные установки для производства водорода, которые дополняют крупные централизованные установки, поскольку это позволяет улучшать и упрощать цепочку поставок, которая в противном случае зависела бы от крупных производственных мощностей с последующей транспортировкой водорода в виде сжиженного или сжатого газа. Если эта цель будет достигнута, широкая доступность данного топлива на территории будет выгодна не только для приложений на основе топливных элементов, но и для всех других случаев, в которых водород может быть использован в качестве экологически чистого топлива и/или реагента и/или исходного материала и/или энергоносителя.

В дополнение к вышесказанному также возрастает необходимость удаления любых загрязняющих веществ, ответственных за уровни тропосферного озона и образующихся в результате антропогенной промышленной деятельности. Экологические нормы стран постоянно становятся более строгими в отношении выбросов летучих органических компонентов (VOC), которые определены в настоящем документе в соответствии с положениями Европейского Союза. Вследствие необходимости удаления летучих органических компонентов и снижения их концентраций, часто до уровней ниже частей на миллион (ppm), требуется применение не только традиционного окислительного пламени или температур выше температуры самовоспламенения, но и катализаторов, работающих при температуре, превышающей 200°С. Для достижения самоподдерживающегося пламени и/или требуемой температуры реакции часто используют дополнительное топливо, что в конечном итоге способствует увеличению количества выделяемого СО2. В некоторых приложениях электроэнергия также используется для достижения температуры самовоспламенения, как сообщается в документе US 2014/0283812, А1.

В течение 2018 года было произведено более 70 миллионов тонн водорода, который находил применение, главным образом, в производстве аммиака, в процессах переработки и в производстве метанола. По разным оценкам, потребность в водороде быстро и резко возрастает, и в ближайшее десятилетие она удвоится.

В настоящее время более 80% доступного водорода производят в результате взаимодействия природного газа и/или легкого лигроина с паром в ходе реакции парового риформинга (SR) (i). Эта реакция является в значительной степени эндотермической, поэтому приблизительно 20% реагирующего природного газа сжигают в установке риформинга вместе с топливным газом, поступающим из процесса адсорбции при переменном давлении (PSA), для поддержания температуры около 900°С. Оставшаяся часть в основном производится в результате некаталитического частичного окисления (РО), в котором, даже если осуществляется экзотермическая реакция (ii), требуются сложные и дорогостоящие установки и температуры, превышающие 1200°С.

СН4+H2O↔СО+3Н2 (i)

СН4+½О2↔СО+2Н2 (ii)

СН4+CO2↔2СО+2Н2 (iii)

Помимо парового риформинга и частичного окисления распространенная технология производства синтетического газа представляет собой автотермический риформинг (ATR), в котором требуются большие и дорогостоящие печи для предварительного нагревания газа, чистый кислород и реагенты с высокой степенью десульфуризации. Конечный продукт автотермического риформинга представляет собой синтетический газ, который находит применение, главным образом, в синтезе метанола и реакции Фишера-Тропша.

Когда водород представляет собой желательный конечный продукт, используют только паровой риформинг и частичное окисление, причем в обоих случаях полученный синтетический газ далее вступает в последующую реакцию конверсии водяного газа (WGS) (iv).

СО+H2O↔CO2+Н2 (iv)

Даже если установка пламенного риформинга имеет энергетическую эффективность, которая приближается к 50%, паровой риформинг имеет общую энергетическую эффективность, превышающую 90%, благодаря высокой рекуперации тепла, возможной за счет экономического эффекта, обусловленного ростом масштаба производства.

Тепло, необходимое для компенсации эндотермичности реакции, производится в результате сжигания метана и других видов топлива с выделением примерно 3% мировых выбросов CO2. Трубы установки риформинга погружают внутрь установки пламенного риформинга в непосредственной близости от горелок. Внутри труб установки риформинга используют катализатор на основе никеля, нанесенный на керамические материалы. Диаметр труб варьируется от 100 мм до 150 мм, чтобы ограничить температурные градиенты внутри труб установки риформинга из-за температур выше 900°С, низкой теплопроводности катализатора и сильно эндотермической реакции парового риформинга. Оптимизированный диаметр труб установки риформинга поддерживает сильные температурные градиенты, что приводит к показателю эффективности катализатора, который, как правило, составляет менее чем 10%, для чего требуются сотни заполненных катализатором труб установки риформинга длиной от 10 м до 13 м. Следующий этап WGS представляет собой экзотермическую реакцию конверсии водяного газа. Для процесса WGS требуется температура от 150°С до 400°С в зависимости от катализатора.

Современные технологии получения водорода из жидких реагентов и метансодержащего газа в виде двухстадийных процессов обладают низкой гибкостью в отношении состава реагентов и производственных мощностей. Существующие процессы являются капиталоемкими, и когда рекуперация тепла невозможна, их энергетическая эффективность становится ниже 60%. Вместе с дополнительным теплообменником также требуются котел, реактор, трубопроводы, клапаны, расходомер, соединения и резервуар. Кроме того, сложная и специализированная конструкция установки вместе с пусковыми операциями снижает гибкость процесса.

Были предприняты различные попытки решить вышеупомянутые проблемы. Например, в документах US 2013/0028815, А1 и ЕР 3574991, А1 раскрыто применение наэлектризованных металлических носителей катализатора. Однако недостаточная площадь поверхности и плохое взаимодействие носителя с активной фазой приводят к недостаточной устойчивости катализатора. Кроме того, получаемые макроскопические структуры имеют значительные поперечные поверхности, уменьшающие электрическое сопротивление, что требует большого электрического тока, что усложняет конструкцию. По этим причинам ни в одном промышленном газовом проточном нагревателе для температур выше 600°С не используются электрифицированные макроскопические конструкции из металлов. Более подробную информацию об использовании структурированных металлических катализаторов для высокотемпературных реакций можно также найти в опубликованной статье Pauletto Gianluca et al. «FeCrAl как носитель катализатора», Chemical Reviews 2020, 120, 15, с. 7516-7550.

В дополнение к вышесказанному исчерпывающую информацию о производстве синтетического газа можно также найти в книге «Концепции производства синтетического газа», авторы Jens Rostrup-Nielsen и Lars J. Christiansen.

В последние годы крекинг возобновляемого аммиака с получением водорода представляет собой интересный промышленный процесс производства возобновляемого водорода. В частности, в качестве энергоносителя используется возобновляемый аммиак, который производят в местах с высокой доступностью возобновляемой энергии. Здесь энергию экономично производят и преобразуют в химические вещества с высокой плотностью энергии, которые можно легко транспортировать в жидком виде. После транспортировки возобновляемый аммиак с высокой добавленной стоимостью преобразуется в возобновляемый водород с применением каталитического термохимического процесса аммиачного крекинга при температуре выше 500°С. Необходимы эффективные, компактные, устойчивые к коррозии и недорогостоящие модули для преобразования возобновляемого аммиака в водород для топливных элементов. В частности, электрифицированная установка для крекинга аммиака сводит к минимуму эксплуатационные расходы, поскольку позволяет избежать потребления возобновляемого аммиака с высокой добавленной стоимостью для выработки тепла посредством сжигания в печи с низкой эффективностью.

Краткое раскрытие настоящего изобретения

С учетом вышеупомянутых технических проблем, которые характерны для предшествующего уровня техники, один задача настоящего изобретения заключается в том, чтобы сократить инвестиционные расходы, сменность оборудования, энергопотребление, выбросы диоксида углерода и размеры реакторов, используемых для производства водорода, синтетического газа или диоксида углерода.

Другая задача настоящего изобретения заключается в том, чтобы предложить реактор, который находит применение в производстве водорода, синтетического газа или диоксида углерода и обеспечивает повышенную гибкость как в отношении производственной мощности, так и в отношении возможности питания потоками разнообразных реакционных смесей, даже содержащих в соответствующих количествах диоксид углерода, сульфированные или азотистые соединения.

Следующая задача настоящего изобретения заключается в том, чтобы предложить реактор, который является электрически нагреваемым с применением резистивных нагревательных элементов, которые находятся в непосредственном контакте с парообразной реакционной смесью, и которые можно эксплуатировать при температуре, превышающей 1000°С, сокращая до минимума разность температур между нагревательными элементами, структурированным керамическим катализатором и потоком реакционной смеси.

Для решения задач, которые упомянуты выше или представлены или могут быть выведены на основании подробного описания, настоящее изобретение относится к оболочке реактора для производства водорода и/или синтетического газа и/или диоксида углерода из вводимого потока реакционной смеси, причем оболочка содержит:

по меньшей мере один проход реакционного потока, образованный в указанной оболочке реактора и по существу имеющий по меньшей мере один впуск реакционного потока, где входит указанный поток реакционной смеси, выпуск реакционного потока, причем поток реакционной смеси выходит из оболочки реактора, и по меньшей мере одну каталитическую секцию, которая присутствует между указанным впуском реакционного потока и выпуском реакционного потока,

изоляционный наполнитель, по меньшей мере частично окружающий указанный проход реакционного потока,

по меньшей мере один структурированный керамический катализатор, расположенный в указанной каталитической секции и содержащий множество расположенных рядом друг с другом полых керамических подблоков, которые выполнены с возможностью обеспечения сквозного пропускания потока реакционной смеси,

по меньшей мере одно резистивное электрическое нагревательное приспособление, которое является извилистым и соединяется посредством по меньшей мере двух электрических проводников к источнику электроэнергии для нагревания указанного структурированного керамического катализатора до заданной температуры реакции,

причем указанное электрическое нагревательное приспособление расположено внутри по меньшей мере некоторых из указанных полых керамических подблоков таким образом, что при этом все же остается проточный канал внутри полых керамических подблоков.

Согласно вероятному варианту осуществления оболочки реактора электрическое нагревательное приспособление содержит извилистые секции, таким образом, что оно проходит извилистым образом вдоль и внутри структурированного керамического катализатора (30), который представляет собой пучок, образованный полыми керамическими подблоками (31).

Согласно следующему вероятному варианту осуществления оболочки реактора керамические подблоки представляют собой керамические трубы.

Согласно следующему вероятному варианту осуществления оболочки реактора указанный резистивный нагревательный элемент предпочтительно представляет собой резистивный провод.

Согласно следующему вероятному варианту осуществления оболочки реактора электрическое нагревательное приспособление и источник электроэнергии выполнены с возможностью нагревания структурированного керамического катализатора до температуры от 300°С до 1300°С.

Согласно следующему вероятному варианту осуществления оболочки реактора полые керамические подблоки имеют продольные каналы.

Согласно следующему вероятному варианту осуществления оболочки реактора проход реакционного потока дополнительно содержит секцию предварительного нагревания/перемешивания, которая образована как продолжение впуска реакционного потока для предварительного нагревания/перемешивания потока реакционной смеси, канал реакционного потока, присоединяющий указанную секцию предварительного нагревания/перемешивания к каталитической секции и охлаждающей секции, которая образована как продолжение каталитической секции, для охлаждения выходящего реакционного потока перед тем, как он выходит из выпуска реакционного потока.

Согласно следующему вероятному варианту осуществления оболочки реактора она имеет расчетное давление от 1 бар до 150 бар.

Настоящее изобретение также относится к способу производства водорода и/или синтетического газа и/или диоксида углерода из вводимого потока реакционной смеси в результате каталитической реакции, выбранной из группы, которую составляют реакции аммиачного крекинга, парового риформинга, сухого риформинга, частичного окисления, обратной конверсии водяного газа, окисления летучих органических компонентов и их сочетания, в оболочке реактора, содержащей по меньшей мере один проход реакционного потока, по существу имеющей по меньшей мере один впуск реакционного потока, один выпуск реакционного потока и по меньшей мере одну каталитическую секцию, которая расположена между указанным впуском реакционного потока и выпуском реакционного потока, изоляционный наполнитель, по меньшей мере частично окружающий указанный проход реакционного потока по меньшей мере один структурированный керамический катализатор, расположенный в указанной каталитической секции и содержащий множество полых керамических подблоков, которые выполнены с возможностью обеспечения сквозного пропускания потока реакционной смеси, по меньшей мере одно резистивное электрическое нагревательное приспособление с энергопитанием посредством по меньшей мере двух электрических проводников, присоединенных к источнику электроэнергии, для нагревания указанного структурированного керамического катализатора до заданной температуры реакции. Указанный способ включает следующие стадии:

расположение указанного электрического нагревательного приспособления внутри по меньшей мере некоторых из указанных полых керамических подблоков таким образом, что при этом все же остается проточный канал внутри полых керамических подблоков;

энергопитание электрического нагревательного приспособления посредством источника электроэнергии, таким образом, что структурированный керамический катализатор нагревается до температуры от 300°С до 1300°С;

пропускание потока реакционной смеси при давлении предпочтительно от 1 бар до 150 бар в оболочку реактора через указанный впуск реакционного потока;

обеспечение пропускания потока реакционной смеси через указанный полые керамические подблоки таким образом, что поток реакционной смеси вступает в контакт с электрическим нагревательным приспособлением;

обеспечение выхода потока реакционной смеси из указанного выпуска реакционного потока.

Согласно вероятному применению способа электрическое нагревательное приспособление проходит извилистым путем вдоль структурированного керамического катализатора.

Согласно следующему вероятному применению способа реакционный поток, пропускаемый через впуск реакционного потока, предварительно нагревается до температуры от 50°C до 600°C при давлении, составляющем от 1 бар до 150 бар, и поступает в секцию предварительного нагревания/перемешивания прохода реакционного потока перед достижением структурированного керамического катализатора.

Согласно следующему вероятному применению способа реакционный поток, выходящий из структурированного керамического катализатора, охлаждается до температуры от 150°C до 800°C охлаждающей секции прохода реакционного потока перед выходом из выпуска реакционной смеси.

Согласно следующему вероятному применению способа поток реакционной смеси предварительно нагревается с применением тепла охлаждающей секции посредством теплообменного приспособления, которое присутствует между ними, или посредством дополнительного электрического нагревательного приспособления, которое присутствует внутри или вблизи секции предварительного нагревания/перемешивания.

Согласно следующему вероятному применению способа тип реакции для производства водорода и/или синтетического газа и/или диоксида углерода выбирают из группы, которую составляют реакции аммиачного крекинга, парового риформинга, сухого риформинга, частичного окисления, обратной конверсии водяного газа, окисления летучих органических компонентов и их сочетания.

Условные обозначения:

10 - Оболочка реактора.

11 - Изоляционный наполнитель.

20 - Проход реакционного потока.

21 - Впуск реакционной смеси.

22 - Секция предварительного нагревания/перемешивания.

23 - Канал реакционного потока.

24 - Каталитическая секция.

25 - Охлаждающая секция.

26 - Выпуск реакционной смеси.

30 - Структурированный керамический катализатор.

31 - Полый керамический подблок.

311 - Впуск подблока.

312 - Выпуск подблока.

313 - Проточный канал.

40 - Электрическое нагревательное приспособление.

41 - Извилистая секция.

50 - Источник электроэнергии.

51 - Электрические проводники.

60 - Теплообменное приспособление.

Краткое описание фигур

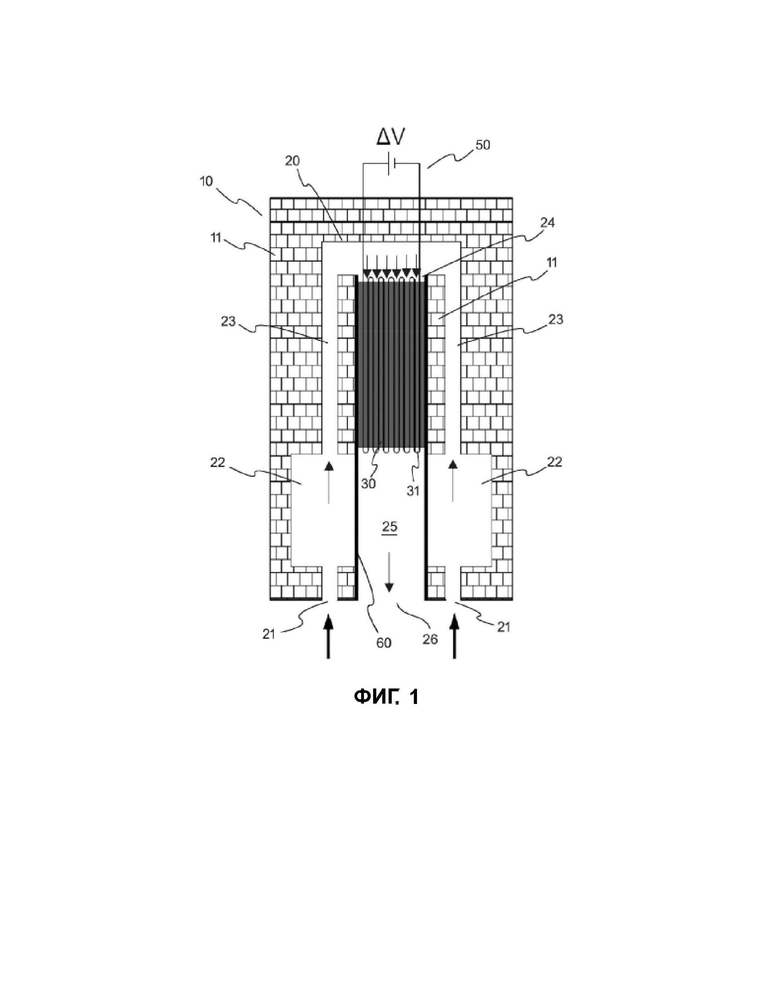

На фиг. 1 проиллюстрировано вертикальное поперечное сечение оболочки реактора.

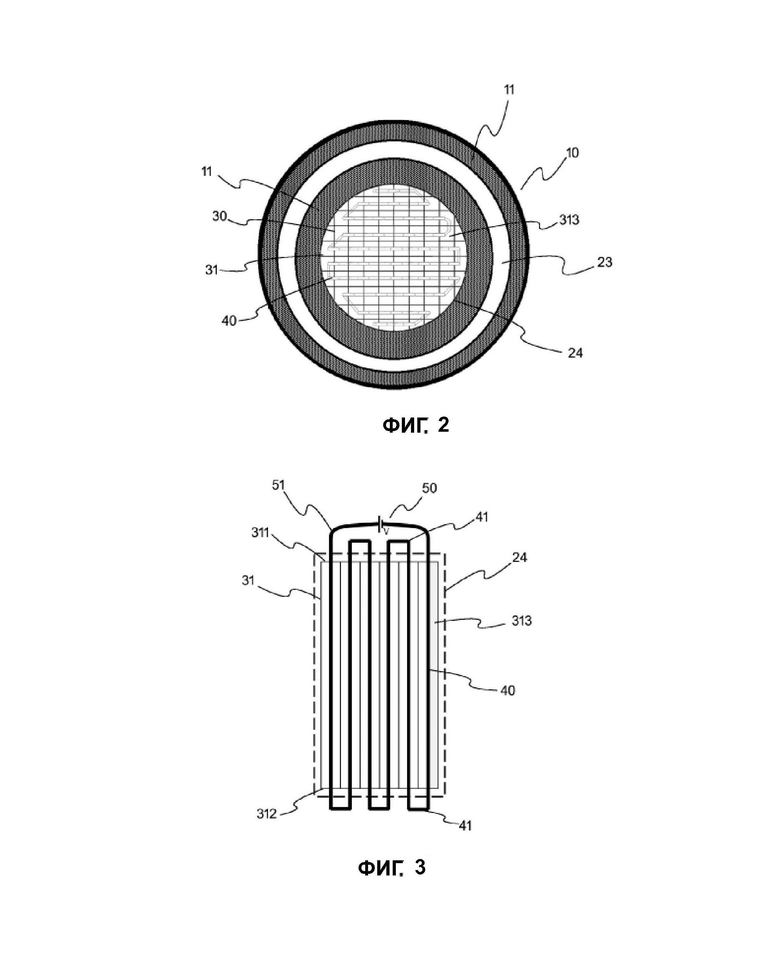

На фиг. 2 проиллюстрировано горизонтальное поперечное сечение оболочки реактора.

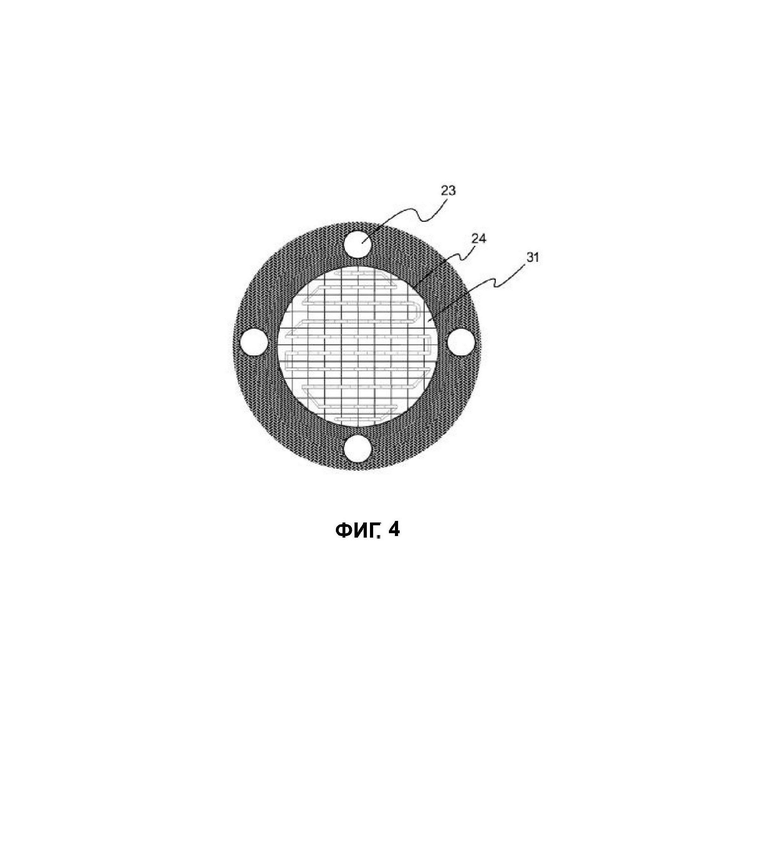

На фиг. 3 проиллюстрировано вертикальное поперечное сечение структурированного керамического катализатора, используемого в оболочке реактора.

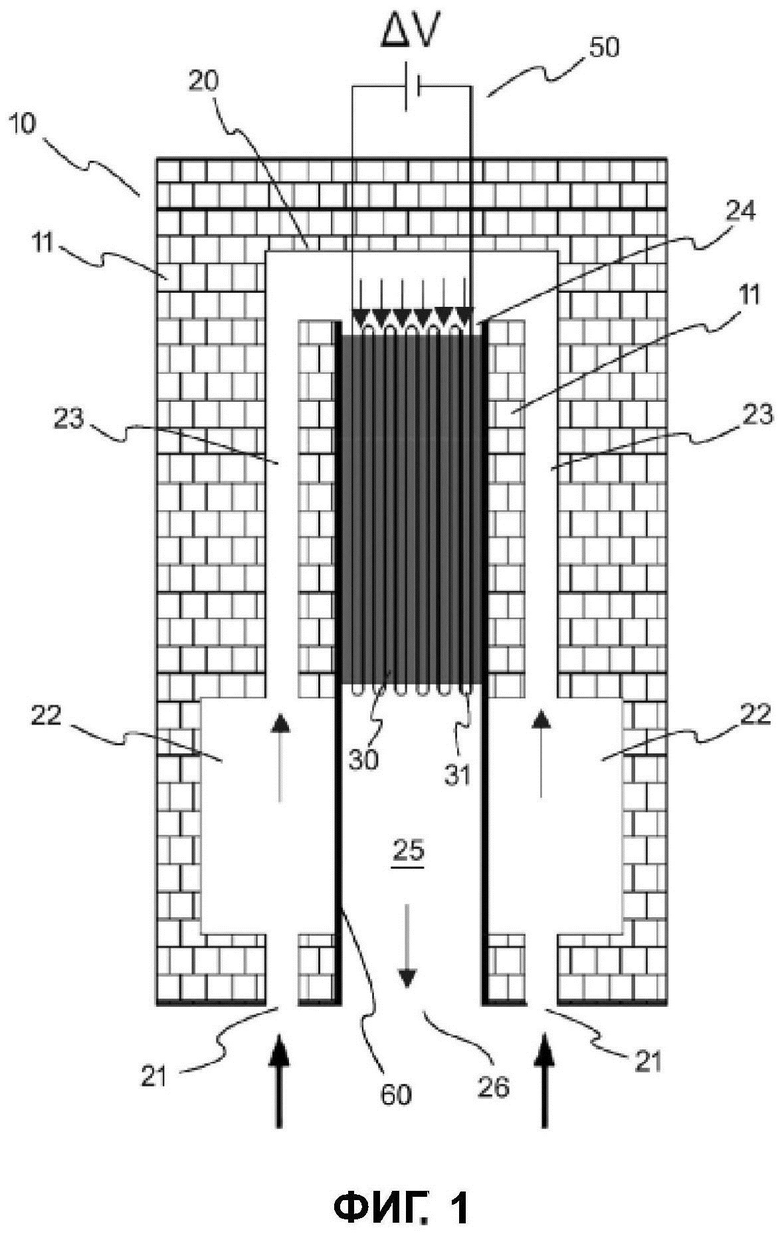

На фиг. 4 проиллюстрирован альтернативный вариант осуществления прохода реакционного потока, образованного в оболочке реактора.

Подробное раскрытие настоящего изобретения

Далее предпочтительные варианты осуществления настоящего изобретения будут более конкретно описаны посредством неограничительных примеров со ссылкой на сопровождающие фигуры.

На фиг. 1 представлена оболочка (10) реактора для производства водорода и/или синтетического газа и/или диоксида углерода из поступающего реакционного потока, т.е. потока реакционной смеси. Указанная оболочка (10) реактора с изоляционным наполнителем (11) содержит, главным образом, проход (20) реакционной смеси, который образован в оболочке реактора таким образом, что его окружает указанный изоляционный наполнитель (11), и структурированный керамический катализатор (30), образованный множеством расположенных рядом друг с другом полых керамических подблоков (31), которые расположены в указанном проходе (20) реакционной смеси, чтобы осуществлять аммиачный крекинг и/или паровой риформинг и/или сухой риформинг и/или частичное окисление и/или обратную конверсию водяного газа и/или окисление летучих органических компонентов внутри оболочки реактора. Структурированный керамический катализатор (30) представляет собой пучок расположенных рядом друг с другом полых керамических подблоков (31), которые оборудованы электрическим нагревательным приспособлением (40), которое получает энергопитание посредством по меньшей мере двух электрических проводников (51), которые проходят через оболочку (10) реактора таким образом, чтобы быть изолированными от оболочки (10) реактора. Указанные электрические проводники (51) присоединяются к источнику (50) электроэнергии, который предпочтительно расположен снаружи оболочки (10) реактора и выполнен с возможностью нагревания структурированного керамического катализатора (30) до желательной температуры, таким образом, что происходит заданная реакция. Благодаря такому расположению, поток реакционной смеси проходит через проход (20) реакционной смеси и выходит из него после осуществления реакции посредством указанного структурированного керамического катализатора (30). Далее в настоящем документе будут подробно разъяснены структурные и технологические характеристики.

Проход (20) реакционного потока содержит, в направлении вниз по потоку, впуск (21) реакционного потока, секцию (22) предварительного нагревания/перемешивания, канал (23) реакционного потока, каталитическую секцию (24), охлаждающую секцию (25) и выпуск (26) реакционного потока. Указанный структурированный керамический катализатор (30) расположен внутри указанной каталитической секции (24). С другой стороны, как представлено на фиг. 1, согласно предпочтительному варианту осуществления настоящего изобретения предложено теплообменное приспособление (60) между секцией (22) предварительного нагревания/перемешивания и охлаждающей секцией (25) для обеспечения достаточного переноса тепла выходящего потока реакционной смеси охлаждающей секции (25) к секции (22) предварительного нагревания/перемешивания. Структурные характеристики реакционного потока, такие как поперечное сечение, размер или путь продвижения, могут изменяться в зависимости от конструкционных требований конкретных приложений. Например, как представлено на фиг. 4, проход (20) реакционного потока может содержать четыре отдельных впуска реакционного потока.

Как представлено на фиг. 1 и 2, структурированный керамический катализатор (30) представляет собой «структурированный каталитический слой», образованный множеством расположенных рядом друг с другом полых керамических подблоков (31), которые создают пучок, где происходит реакция. Каждый полый керамический подблок (31) структурированного керамического катализатора (30) имеет проточный канал (313), который обеспечивает сквозное пропускание потока реакционной смеси. Структурированный керамический катализатор (30) может быть образован множеством труб, гранул, пеноматериалов, монолитов или других полых керамических форм, которые расположены рядом друг с другом с образованием пучка. Соответственно, форма и расположение полых керамических подблоков (31) определяют структуру структурированного керамического катализатора (30). Материал полых керамических подблоков (31) выбирают из группы, которую составляют SiO2, Al2O3, Y2O3, WO3, ZrO2, TiO2, MgO, CaO, CeO2, FeO2, ZnO2 и их сочетания, причем на этот материал нанесен каталитически активный материал, такой как, например, Pt, Ru, Rh, Ir, Pd или Ni. Кроме того, согласно альтернативным вариантам осуществления оболочка (10) реактора может содержать несколько структурированных керамических катализаторов, которые присоединены друг к другу последовательно или параллельно и/или имеют одинаковые или различные эксплуатационные характеристики.

Среди различных структурированных керамических катализаторов (30), которые могут быть использованы для эксплуатации в указанных условиях реакции, находят применение керамические материалы, поскольку металлические носители, даже если они обычно проявляют хорошие термические свойства, могут вызывать короткое замыкание электрического нагревательного приспособления (40), вызывая неудовлетворительное и/или неоднородное нагревание и уменьшение срока службы электрического нагревательного приспособления (40). Каталитически активные вещества, которые нанесены на структурированный керамический катализатор (30), представляют собой переходные металлы групп IIIB-IIB (d-элементы) и/или сочетания двух или более активных веществ, которые могут содержать щелочные металлы. Структурированный керамический катализатор (30) претерпевает получение гетерогенного катализатора, представляющее собой пропитывание по влагоемкости и/или насыщение и/или нанесение тонкого грунтовочного покрытия и/или синтез на месте получения, которые традиционно находят применение в синтезе гетерогенных катализаторов. Структурированный керамический катализатор (30) расположен таким образом, что вводимый поток реакционной смеси может иметь продолжительность контакта от 0,1 мс до 30000 мс. В данном отношении продолжительность контакта вычисляют в результате деления объема структурированного керамического катализатора на объемную скорость движения реакционного потока.

Как представлено на фиг. 2 и 3, электрическое нагревательное приспособление (40) согласно настоящему изобретению расположено внутри полых керамических подблоков (31) таким образом, что структурированный керамический катализатор (30) нагревается изнутри. Более конкретно, согласно предпочтительному варианту осуществления настоящего изобретения, электрическое нагревательное приспособление (40) является извилистым и проходит через некоторые или все из множества полых керамических подблоков (31). Согласно этому варианту осуществления полые керамические подблоки (31) нагреваются посредством электрического нагревательного приспособления (40) таким образом, что структурированный керамический катализатор (30) нагревается изнутри. Физическая близость (или контакт) электрического нагревательного приспособления (40) со структурированным керамическим катализатором (30), и непосредственный контакт с потоком реакционной смеси усиливает теплоперенос по механизмам излучения, конвекции и теплопроводности. Близость делает возможной эксплуатацию структурированного керамического катализатора (30) при температуре от 300°С до 1300°С. В данном отношении сочетание структурированного керамического катализатора (30) и электрического нагревательного приспособления (40) должно находиться в такой конфигурации, чтобы сокращать до минимума перепад давления при одновременном поддержании высокий тепломассоперенос, на который влияет размер проточного канала (313). Например, оказывается предпочтительным, что электрическое нагревательное приспособление (40) имеет такие размеры, чтобы выходить из соответствующего проточного канала (313) внутри полых керамических подблоков (31), таким образом, что на движение потока реакционной смеси производится минимальное воздействие, и при этом сохраняется близость к структурированному керамическому катализатору (30), т.е. к внутренним стенкам полых керамических подблоков (31). Соответственно, согласно предпочтительному варианту осуществления электрическое нагревательное приспособление (40) представляет собой резистивный провод, имеющий достаточную гибкость, таким образом, что в результате он становится извилистым после образования пучков из полых керамических подблоков (31). Разность температур между электрическим нагревательным приспособлением (40) и нагреваемым потоком реакционной смеси сокращается до минимума, в то время как поток реакционной смеси ограничен в пределах небольшого промежутка, который образован электрическим нагревательным приспособлением (40) и полыми керамическими подблоками (31). Это производит непосредственное воздействие на радиальный температурный градиент и, таким образом, на потенциал образования углерода, что, в случае реакций риформинга, зависит от температур, которые имеют горячие поверхности (электрическое нагревательное приспособление (40) и структурированный керамический катализатор (30)), по отношению к температуре потока реакционной смеси. Горячие поверхности, представляющие собой электрическое нагревательное приспособление (40) и структурированный керамический катализатор (30), расположены близко друг к другу, имеют высокий коэффициент видимости и находятся в непосредственном контакте с потоком реакционной смеси.

Сопротивление электрического нагревательного приспособления (40) достигается с применением сокращенного до минимума числа проводов, которые являются извилистыми внутри структурированного керамического катализатора (30), образованного в виде пучка полых керамических подблоков (31). Электрическое нагревательное приспособление (40) представляет собой резистивные нагревательные провода, имеющие значительные диаметры, которые предпочтительно превышают 2 мм, и, таким образом, является пригодным к эксплуатации температурах, превышающих 1000°С. Согласно второму закону Ома электрическое сопротивление нагревательного приспособления (40) достигается с применением длинных извилистых проводов, а не коротких проводов или волокон, имеющих малые диаметры.

Благодаря расположению электрического нагревательного приспособления (40) внутри полого структурированного керамического катализатора (30), для резистивных нагревательных проводов оказываются благоприятными механические опоры и геометрические ограничения, которые обеспечивают полые керамические подблоки (31). Благодаря такой конфигурации, чрезвычайно высокой устойчивости имеющих продолговатую форму резистивных нагревательных проводов и, в частности, присутствию материалов, которые проявляют каталитические эффекты, максимальная мощность электрического нагревательного приспособления (40) значительно увеличивается по сравнению с любым другим устройством, которое было описано. Поверхностная нагрузка не ограничивается электромагнитными силами, тепловым расширением или снижением физических характеристик под действием чрезвычайно высоких температур эксплуатации, составляющих вплоть до 1300°С.

Если электрическое нагревательное приспособление (40) заключено в объеме структурированного керамического катализатора (30), высокие температуры эксплуатации, которые часто превышают 1000°С, должны индуцировать механические напряжения вследствие несоответствия коэффициентами теплового расширения электрического нагревательного приспособления (40) и керамического катализатора (30). В результате этого нанесенный на керамический материал катализатор (30), как правило, подвергается растрескиванию и разрушению.

Кроме того, поскольку электрическое нагревательное приспособление (40) проходит извилистым путем через некоторые или все из множества полых керамических подблоков (31), здесь отсутствует необходимость присоединения электрических нагревательных приспособлений (40) друг к другу с помощью соединительного элемента, что будет вызывать неоднородности и нарушения регулярности электрического нагревательного приспособления (40), в частности, вблизи потенциальной сварки, уменьшение электрического сопротивления вследствие параллельного соединения множества электрических нагревательных приспособлений (40), что создает дополнительные нагрузки при эксплуатации и производственные сложности.

С другой стороны, расположение электрического нагревательного приспособления (40) внутри структурированного керамического катализатора (30) определяют выбранный тип и геометрические свойства полых керамических подблоков (31), таких как трубы, гранулы, пеноматериалы, монолиты или другие полые керамические формы.

Например, как представлено на фиг. 3, структурированный керамический катализатор представляет собой пучок полых керамических труб, которые расположены рядом друг с другом и определяют поперечное сечение в виде решетки. Благодаря этой конфигурации расположения рядом друг с другом, движение потока реакционной смеси ограничено внутри проточного канала (313), в котором расположено электрическое нагревательное приспособление (40). Если полые керамические подблоки (31), которые образуют пучок, не расположены рядом друг с другом, то обход может возникать в областях, которые остаются между соседними полыми керамическими подблоками (31). Поскольку указанные обходные области расположены за пределами проточных каналов (313) и, таким образом, не находятся в непосредственном контакте с электрическим нагревательным приспособлением (40) и внутренней поверхностью полых керамических подблоков (31), температура потока реакционной смеси уменьшается, и в результате этого снижается эффективность реактора. Таким образом, если монолитный тип структурированного керамического катализатора образуется в оболочке (10) реактора, электрическое нагревательное приспособление (40) занимает продольное положение внутри полых керамических подблоков (31), проходя параллельно по отношению к направлению движения потока реакционной смеси, в то время как извилистые секции (41) электрического нагревательного приспособления (20) остаются за пределами полых керамических подблоков (31). После образования пучка полых керамических подблоков (31) с установленным электрическим нагревательным приспособлением (40) в результате этого в структурированном керамическом катализаторе (30) резистивный провод вставляют из впуска (311) подблока для первого полого керамического подблока (31) и выводят из соответствующего выпуска (312) подблока на другом конце, а затем вставляют в выпуск подблока для второго полого керамического подблока (31) и выводят из соответствующего впуска подблока, как представлено на фиг. 1, 2 и 3.

Если тип пеноматериала, т.е. тип открытоячеистой формы, которую имеют полые керамические подблоки (31), выбран для структурированного керамического катализатора, электрическое нагревательное приспособление (40) может проходить вместе с полыми керамическими подблоками (31) в одном направлении, которое определяет структура пеноматериала. Более конкретно, электрическое нагревательное приспособление (40) пропускают через открытые ячейки, определяющие проточные каналы (313), структурированного керамического катализатора (30) от соответствующего впуска до выпускного отверстия, создавая нагревательный проход вдоль положения электрического нагревательного приспособления (40). В таком случае поток реакционной смеси проходит в одном направлении вследствие однонаправленной открытой структуры состоящего из открытоячеистого пеноматериала структурированного керамического катализатора (30). Извилистость электрического нагревательного приспособления осуществляется таким же образом, как для вышеописанного варианта осуществления.

Предпочтительно электрическое нагревательное приспособление (40) содержит резистивный нагревательный элемент, представляющий собой провод. Благодаря размерам и геометрической конфигурации указанного провода, а также его близости к каталитически активному материалу, приспособление может выдерживать температуру вплоть до 1400°С, а также может быть извилистым.

В свете вышеупомянутых структурных свойств согласно настоящему изобретению, далее подробно разъясняется, как протекает реакция.

Когда поток реакционной смеси поступает через впуск (21) реакционного потока, происходит испарение и/или атомизация/распыление одного или нескольких потоков жидкого реагента, который составляют один или несколько из следующих реагентов: аммиак, лигроин, спирты, вода, другие продукты переработки, метансодержащий поток, газообразный поток, содержащий VOC, и поток окислителя. Поступающие жидкие и/или газообразные реагенты (в составе потока реакционной смеси) могут распыляться и/или атомизироваться и/или испаряться с применением парового и/или газообразного потока, возможно, при содействии ультразвука, и при этом также поступают потоки окислителя, представляющего собой пар и/или воздух и/или кислород и/или диоксид углерода. Указанный поток реакционной смеси, поступающий во впуск (21) реакционной смеси, можно предварительно нагревать до менее высокой температуры, чем температура кипения, и, таким образом, испарение, происходящее внутри оболочка реактора, будет использоваться для охлаждения продуктов реакции и будет способствовать регулированию температуры. Указанный поток реакционной смеси, поступающий во впуск (21) реакционной смеси, имеет температуру, составляющую от 25°С до 600°С, предпочтительно температуру, составляющую менее чем 200°С, и находится при давлении, составляющем от 1 бар до 150 бар, предпочтительно менее чем 50 бар.

Испарение и/или атомизация/распыление, которые претерпевает поток реакционной смеси (например, под действием ультразвука) перед поступлением во впуск (21) реакционного потока, должны обеспечивать оптимизированный фазовый переход жидкого потока и предотвращать газофазную реакцию. Неудовлетворительное испарение и перемешивание следует предотвращать, поскольку:

- они могли бы вызывать образование углеродистых отложений,

- они могли бы создавать холодные точки и/или горячие точки, которые могли бы вызывать повреждение оболочки реактора, содержащей структурированный керамический катализатор,

- они могли бы создавать воспламеняющиеся карманы внутри оболочки реактора с возможными проблемами безопасности,

- они могли бы уменьшать выход желательных продуктов реакции,

- они могли бы требовать дополнительного и чрезмерного расхода энергии в структурированном керамическом катализаторе (30).

Согласно разнообразным вариантам осуществления реактора поступление потока реакционной смеси в жидкой форме может происходить в одной или нескольких точках, и/или положениях в устройстве. Расширение и распыление может быть улучшено посредством оптимизации конструкции и геометрии прохода (20) реакционного потока и/или применения имеющего высокую площадь поверхности материала, который характеризуют улучшенные термические свойства (удельная теплопроводность, составляющая более чем 10 Вт⋅м-1⋅°С-1).

В секции (22) предварительного нагревания/перемешивания, которая начинается у конца впуска (21) реакционного потока и заканчивается у впуска канала (23) реакционного потока, осуществляется предварительное нагревание и перемешивание вводимого потока реакционной смеси. В этой секции поток реакционной смеси, который находится в распыленной, испаренной или атомизированной форме и поступает из впуска (21) реакционного потока, нагревается при температуре, составляющей от 50°С до 600°С, и при давлении, составляющем от 1 бар до 150 бар, с образованием возможной двухфазной газожидкостной реакционной смеси и перемешивается.

Согласно предпочтительному варианту осуществления дополнительное электрическое нагревательное приспособление присутствует в секции (22) предварительного нагревания/перемешивания для нагревания реакционного потока.

Согласно следующему предпочтительному варианту осуществления тепло от охлаждающей секции (25) переносится в секцию (22) предварительного нагревания/перемешивания посредством теплообменного приспособления (60), которое присутствует между секцией (22) предварительного нагревания/перемешивания и охлаждающей секцией (25). Например, дополнительное нагревание обеспечивают дополнительные экзотермические (выделяющие тепло) реакции, такие как конверсия водяного газа, происходящие при температуре от 150°С до 400°С у выпуска (26) реакционной смеси, и соответствующее тепло переносится в секцию (22) предварительного нагревания/перемешивания через теплообменное приспособление (60), такое как теплопроводная стенка, расположенная между секцией (22) предварительного нагревания/перемешивания и выпуском (26) реакционной смеси.

В секции (22) предварительного нагревания/перемешивания поток реакционной смеси также гомогенизируется посредством перемешивания перед поступлением в канал (23) реакционного потока. Цели функции перемешивания представляют собой гомогенизация и повышение температуры потока реакционной смеси перед поступлением в структурированный керамический катализатор (30).

Секция (22) предварительного нагревания/перемешивания может принимать любые различные геометрические формы, в том числе формы полусферы и параболоида. Эта зона может быть пустой и/или наполненной твердым материалом для создания статистической или структурированной матрицы, что улучшает перемешивание и теплоперенос, а также уменьшает размер. Таким образом, явление переноса может осуществляться на основании различных явлений переноса согласно различным конструкциям данной секции. Конструкция секции (22) предварительного нагревания/перемешивания также должна предотвращать присутствие холодных поверхностей, в результате которых могли бы происходить осаждение жидкого реагента и/или неудовлетворительное охлаждение горячего потока, воздействуя на механическую устойчивость реактора и, возможно, на равновесие в реакции конверсии водяного газа, когда вводимый поток реакционной смеси находится в пределах воспламеняемости для данной композиции, температуры и давления, линейная скорость потока реакционной смеси должна быть выше, чем скорость распространения пламени.

После этого предварительно нагретый и перемешанный реакционный поток перемещается в канал (23) реакционного потока, где происходит сокращенный до минимума теплоперенос вследствие изоляционного наполнителя (11), который покрывает канал. Затем поток реакционной смеси проходит в структурированный керамический катализатор (30), который расположен внутри каталитическая секция (24). В структурированном керамическом катализаторе поток реакционной смеси претерпевает каталитическую реакцию, такую как аммиачный крекинг и/или SR и/или DR и/или РО и/или обратная реакция WGS и/или окисление летучих органических компонентов, посредством вступления в физический контакт со стенками полых керамических подблоков (31) структурированного керамического катализатора (30), которые являются носителями каталитически активных материалов. Полые керамические подблоки (31) выполнены с возможностью предотвращения любого обходного потока между ними. Другими словами, весь поток реакционной смеси, проходящий через структурированный керамический катализатор (30), проходит через множество проточных каналов (313) и вступает в непосредственный контакт с электрическим нагревательным приспособлением (40) и каталитически активным материалом. Каталитический реакция осуществляется, когда структурированный керамический катализатор (30) нагревается до температуры от 300°С до 1300°С.

Требуемое тепло обеспечивается посредством извилистого электрического нагревательного приспособления (40), проходящего вдоль некоторых или всех полых керамических подблоков (31), как разъясняется выше, и в результате этого структурированный керамический катализатор (30) нагревается эффективным образом. Благодаря такой конфигурации, поток реакционной смеси, который проходит через структурированный керамический катализатор (30) будет не только иметь повышенную температуру, но также будет реагировать на поверхности структурированного керамического катализатора (30), которая эффективно и равномерно нагревается, сокращая до минимума любые температурные градиенты, в результате которых могли бы образовываться углеродистые отложения и/или термический эффект в отношении реакции и/или низкий показатель эффективности катализатора. Кроме того, температура которая достигается внутри структурированного керамического катализатора (30), часто превышает 1000°С, что будет увеличивать скорость реакции, для которой потребуется уменьшенная продолжительность пребывания, и результате этого будут изготовлены компактные и небольшие реакторы.

Конечные продукты реакция будут представлять собой смесь водорода и/или синтетического газа и/или СО2 в зависимости от исходной композиции и от происходящих реакций. После окончания реакции аммиачного крекинга и/или SR и/или DR и/или РО и/или обратной реакции WGS и/или полного окисления смесь будет иметь температуру, составляющую от 300°С до 1300°С, предпочтительно приблизительно 1000°С.

Дополнительные преимущества оборудования структурированного керамического катализатора (30) извилистым электрическим нагревательным приспособлением (40) способом согласно настоящему изобретению, как разъясняется выше, представлены следующим образом:

- возможность ограничения вторичных реакций,

- быстрый пуск,

- производство тепла на месте применения, что предотвращает теплоперенос между различными средами и/или пламенными зонами при высокой температуре и/или по поверхностям,

- возможность сохранения низкой температуры поверхности резистивного нагревательного элемента с применением эндотермической реакции в качестве потребителя энергии, что увеличивает срок службы резистивного нагревательного элемента,

- возможность применения извилистого электрического нагревательного приспособления (40), изготовленного из резистивных проводов, которое можно эксплуатировать при температуре 1300°С в структурированном керамическом катализаторе, полученном посредством образования пучков из полых керамических подблоков,

- возможность предотвращения применения соединительных элементов для резистивных проводов таким образом, требуемых сварочных или других соединений, которые производят локальные неоднородности электрического нагревательного приспособления (40), в результате которых могут возникать локальные горячие точки с последующим разрушением электрического нагревательного приспособления (40),

- возможность легкого увеличения мощности энергопитания на основании разности состава вводимого потока реакционной смеси,

- жесткое регулирование температуры, которое будет также упрощать и обеспечивать возможную изменчивость мощность устройства,

- благодаря тому, что для электрического сопротивления используемого электрического нагревательного приспособления (40) требуются стандартные рабочие значения электрического напряжения и силы тока, которые в настоящее время используются в резистивных нагревателях, предотвращение усложненных систем электропитания, которые требуются в случае электрифицированной макроскопической структуры электропроводящих материалов, как в случае сплавов NiCr или FeCrAl, или SiC,

- возможность равномерного достижения высокой температуры внутри структурированного керамического катализатора (30), что будет уменьшать энергопотребление, как сокращенная до минимума возможность присутствия холодных и/или горячих поверхностей уменьшает количество вспомогательного реагента-окислителя, требуемого для предотвращения любой дезактивации катализатора, например, посредством углеродистых отложений,

- возможность доведения до максимума селективности в отношении продукта после сокращения до минимума количества вспомогательного реагента-окислителя, присутствующего в течение реакций риформинга,

- возможность увеличения температуры эксплуатации и, таким образом, степени превращения реагентов в эндотермических реакциях без ограничения максимальной температуры эксплуатации поверхностей, что обеспечивает физические ограничения, как в случае труб риформинга, расположенных внутри огневой коробки,

- сокращение до минимума потенциала образования углерода вследствие сокращенной до минимума радиального температурного градиента внутри структурированного керамического катализатора (30),

- возможность достижения высокой температуры, составляющей 1400°С, также в условиях циклирования, что может быть использовано для активации и/или регенерации катализатора из возможных углеродистых отложений и/или отравляющих соединений, таких как соединения серы, и/или соединений, имеющих очень высокие температуры кипения.

Поток реакционной смеси, выходящий из структурированного керамического катализатора (30), который расположен в каталитической секции (24), подвергается охлаждению в охлаждающей секции (25), где происходит теплообмен с секцией (22) предварительного нагревания/перемешивания через промежуточную стенку, как разъясняется выше. Эта секция используется для теплообмена между потоком реакционной смеси, который выходит из каталитической секции (24), и потоком реакционной смеси, который присутствует в секции (22) предварительного нагревания/перемешивания. В этой секции происходит теплоперенос между газами и/или системами газов и жидкостей, и при этом возможен фазовый переход, который увеличивает до максимума количество тепла, которое может быть отведено. Газовая фаза, которая выходит из каталитической секции (24) и поступает в охлаждающую секцию (25), поступает в зону, которая может принимать любые геометрические формы/конфигурации а также может содержать имеющий высокую теплопроводность структурированный и/или статистический материал-наполнитель, что усиливает турбулентность на граничной поверхности теплопереноса и/или радиальную теплопроводность. Быстрая стадия охлаждения, основу которых представляют собой значительный перенос тепла, поступающего от кипящих жидкостей, и высокий температурный градиент, будет сокращать до минимума продолжительность охлаждения, что, таким образом, предотвращает любые нежелательные реакции, такие как метанирование и диспропорционирование монооксида углерода.

Согласно предпочтительному варианту осуществления гашение газа водой или паром также может быть использовано для дополнительного охлаждения потока реакционной смеси, который выходит из каталитической секции (24). Противоточный теплообмен, который происходит между секцией (22) предварительного нагревания/перемешивания и охлаждающей секцией (25), будет улучшать теплоперенос. Перенос энергии между потоками продуктов и реагентов будет происходить в одном и том же оборудовании, что, таким образом, приводит к интенсификации процесса и к уменьшению капитальных инвестиционных расходов, предотвращая необходимость дополнительных теплообменников, трубопроводов, клапанов, расходомеров, соединений и резервуаров. Согласно предпочтительному варианту осуществления после уменьшения температуры охлаждающей секции (25) система, способная обеспечивать экзотермическую реакцию WGS при температуре от 150°С до 400°С, также может быть использована, обеспечивая дополнительное нагревательное содействие для секции предварительного нагревания/перемешивания (22).

Наконец, поток реакционной смеси поступает в выпуск (26) реакционного потока перед выходом из оболочки (10) реактора.

Посредством применения описанных выше системы и способа в отношении аммиачного крекинга и/или SR и/или DR и/или РО и/или обратной реакции и/или реакции окисления летучих органических компонентов могут быть получены следующие результаты:

- полное устранение образования СО2, происходящего в результате сжигания газообразного топлива, требуемого для высокотемпературных эндотермических реакций,

- возможность применения возобновляемой электрической энергии и ее преобразования в энергетические носители в результате термохимической реакции,

- высокая энергетическая эффективность,

- возможность предотвращения температурных градиентов, результатами которых могли бы стать низкий показатель эффективности катализатора и большой объем реактора,

- возможность конверсии широкого разнообразия реакционных смесей и производства широкого разнообразия синтетических газовых композиций,

- возможность обработки и реакции широкого разнообразия реакционных смесей с переключением основной реакции между SR и/или DR и/или РО и/или обратной реакцией WGS и/или полным окислением,

- возможность промышленного осуществления реакции DR и, таким образом, применения СО2 для конечного производства синтетического газа и/или водорода,

- возможность предотвращения применения дорогостоящих высокотемпературных огневых печей и последующего оборудования для обработки отходящих газов,

- возможность уменьшения масштаба установок для производства синтетического газа и/или водорода до такой степени, при которой действующие потоки делают процесс экономичным,

- возможность уменьшения размера и/или числа расположенных выше по потоку теплообменников и/или предотвращение любого предварительного нагревания, что не только упрощает процесс, но также уменьшает расход газообразного топлива и, таким образом, образование СО2,

- возможность сокращения до минимума капитальных и эксплуатационных расходов, интенсификации процесса, уменьшения как объема, так и числа предметов оборудования,

- возможность введения воздуха и/или кислорода в реакцию таким образом, чтобы уменьшать требуемую энергию, должны обеспечивать электрические нагревательные элементы,

- возможность присутствия СО2 в газовом конечном потоке при отсутствии инертного газа (например, азот) и непрореагировавших газов, что делает возможным недорогостоящее отделение СО2 для сокращения углеродных выбросов,

- возможность удаления СО2 из атмосферы с применением реагентов на основе биомассы с последующим поглощением СО2 ниже по потоку,

- возможность удаления примесей VOC без применения каких-либо дополнительных горючих материалов,

- короткое время пуска и гибкость реагирования различных композиций и движения потоков реакционной смеси, что позволяет быстро варьировать производство синтетического газа и/или водорода с сокращением до минимума накопления и хранения реагентов,

- возможность производства водород и/или синтетического газа с применением различных типов исходных реагентов, отделение экономичности процесса от цен реагентов, принятых в течение проектирования установки, что, таким образом, делает возможным переключение на наименее дорогостоящий реагент с применением того же самого способа и устройства,

- возможность применения очень высокой температуры (превышающей 1000°С) и высокого давления с соответствующим уменьшением объема оборудования и последующим сокращением капитальных расходов, тепловых потерь, проблем безопасности и антропогенного воздействия на окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР С КОМПЛЕКТОМ КЕРАМИЧЕСКИХ ТРАНСПОРТИРУЮЩИХ КИСЛОРОД МЕМБРАН И СПОСОБ РИФОРМИНГА | 2014 |

|

RU2680048C2 |

| КАТАЛИТИЧЕСКАЯ УСТАНОВКА | 2015 |

|

RU2673839C2 |

| РЕАКТОР РИФОРМИНГА С НИЗКИМ ПЕРЕПАДОМ ДАВЛЕНИЯ | 2007 |

|

RU2436839C2 |

| ПАРОВОЙ РИФОРМИНГ | 2015 |

|

RU2673527C2 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2006 |

|

RU2407585C2 |

| ОГНЕВОЙ НАГРЕВАТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2489474C2 |

| СПОСОБ ПРОИЗВОДСТВА ВОДОРОДА С ВЫСОКИМ СОДЕРЖАНИЕМ ОТВОДИМОГО ПАРА | 2013 |

|

RU2554179C2 |

| ПАРАЛЛЕЛЬНОЕ ПОЛУЧЕНИЕ ВОДОРОДА, МОНООКСИДА УГЛЕРОДА И УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА | 2013 |

|

RU2650171C2 |

| КАТАЛИЗАТОРНАЯ ТРУБКА ДЛЯ РИФОРМИНГА | 2017 |

|

RU2750041C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2797945C1 |

Изобретение относится к оболочке (10) реактора и способу производства водорода, и/или синтетического газа, и/или диоксида углерода, оболочка содержит: по меньшей мере один проход (20) реакционного потока, образованный в указанной оболочке (10) реактора, по меньшей мере один структурированный керамический катализатор (30), содержащий множество расположенных рядом друг с другом полых керамических подблоков (31), по меньшей мере одно резистивное электрическое нагревательное приспособление (40) для нагревания указанного структурированного керамического катализатора (30) до заданной температуры реакции. Оболочку (10) реактора характеризует электрически нагреваемый структурированный керамический катализатор (30), указанное резистивное электрическое нагревательное приспособление (40) расположено внутри по меньшей мере некоторых из указанных полых керамических подблоков (31) таким образом, что при этом все же остается проточный канал (313). Способ получения водорода, и/или синтетического газа, и/или диоксида углерода осуществляется в реакторе с указанной оболочкой. Технический результат - сокращение инвестиционных расходов, энергопотребления, выбросов диоксида углерода и размеров реакторов, сменность оборудования. 2 н. и 10 з.п. ф-лы, 4 ил.

1. Оболочка (10) реактора для производства водорода, и/или синтетического газа, и/или диоксида углерода из вводимого потока реакционной смеси, содержащая:

по меньшей мере один проход (20) реакционного потока, образованный в указанной оболочке (10) реактора и по существу имеющий по меньшей мере один впуск (21) реакционного потока, где входит указанный поток реакционной смеси, выпуск (26) реакционного потока, причем поток реакционной смеси выходит из оболочки реактора, и по меньшей мере одну каталитическую секцию (24), которая присутствует между указанным впуском (21) реакционного потока и выпуском (26) реакционного потока,

изоляционный наполнитель (11), по меньшей мере частично окружающий указанный проход (20) реакционного потока,

по меньшей мере один структурированный керамический катализатор (30), расположенный в указанной каталитической секции (24) и содержащий множество расположенных рядом друг с другом полых керамических подблоков (31), которые выполнены с возможностью обеспечения сквозного пропускания потока реакционной смеси,

по меньшей мере одно резистивное электрическое нагревательное приспособление (40), которое является извилистым и присоединяется по меньшей мере двумя электрическими проводниками (51) к источнику (50) электроэнергии для нагревания указанного структурированного керамического катализатора (30) до заданной температуры реакции,

причем указанное электрическое нагревательное приспособление (40) представляет собой резистивный провод, и электрическое нагревательное приспособление (40) расположено внутри по меньшей мере некоторых из указанных полых керамических подблоков (31) таким образом, что при этом все же остается проточный канал (313) внутри полых керамических подблоков (31).

2. Оболочка (10) реактора по п. 1, в которой электрическое нагревательное приспособление (40) содержит извилистые секции (41) таким образом, что оно проходит извилистым образом вдоль и внутри структурированного керамического катализатора (30), который представляет собой пучок, образованный полыми керамическими подблоками (31).

3. Оболочка (10) реактора по п. 1, в которой керамические подблоки представляют собой керамические трубы.

4. Оболочка (10) реактора по любому из предшествующих пунктов, в которой электрическое нагревательное приспособление (40) и источник (50) электроэнергии выполнены с возможностью нагревания структурированного керамического катализатора (30) до температуры от 300°С до 1300°С.

5. Оболочка (10) реактора по любому из предшествующих пунктов, в которой полые керамические подблоки (31) имеют продольные каналы.

6. Оболочка (10) реактора по п. 1, в которой проход (20) реакционного потока дополнительно содержит секцию (22) предварительного нагревания/перемешивания, которая образована как продолжение впуска (21) реакционного потока, для предварительного нагревания/перемешивания потока реакционной смеси, канал (23) реакционного потока, присоединяющий указанную секцию (22) предварительного нагревания/перемешивания к каталитической секции (24) и охлаждающей секции (25), который образован как продолжение каталитической секции (24), для охлаждения выходящего реакционного потока перед тем, как он выходит из выпуска (26) реакционного потока.

7. Оболочка (10) реактора по любому из предшествующих пунктов, отличающаяся тем, что она имеет расчетное давление от 1 бар до 150 бар.

8. Способ производства водорода, и/или синтетического газа, и/или диоксида углерода из вводимого потока реакционной смеси в результате каталитической реакции, выбранной из группы, которую составляют реакции аммиачного крекинга, парового риформинга, сухого риформинга, частичного окисления, обратной конверсии водяного газа, окисления летучих органических компонентов и их сочетания, в оболочке (10) реактора, содержащей по меньшей мере один проход (20) реакционного потока, имеющий по меньшей мере один впуск (21) реакционного потока, выпуск (26) реакционного потока и по меньшей мере одну каталитическую секцию (24), расположенную между указанным впуском (21) реакционного потока и выпуском (26) реакционного потока, изоляционный наполнитель (11), по меньшей мере частично окружающий указанный проход (20) реакционного потока, по меньшей мере один структурированный керамический катализатор (30), расположенный в указанной каталитической секции (24) и содержащий множество полых керамических подблоков (31), которые выполнены с возможностью обеспечения сквозного пропускания потока реакционной смеси, по меньшей мере одно резистивное электрическое нагревательное приспособление (40), причем нагревательное приспособление представляет собой резистивный провод, с энергопитанием посредством по меньшей мере двух электрических проводников (51), присоединенных к источнику (50) электроэнергии, для нагревания указанного структурированного керамического катализатора (30) до заданной температуры реакции, причем указанный способ включает следующие стадии:

расположение указанного электрического нагревательного приспособления (40) внутри по меньшей мере некоторых из указанных полых керамических подблоков (31) таким образом, что при этом все же остается проточный канал (313) внутри полых керамических подблоков,

энергопитание электрического нагревательного приспособления (40) посредством источника (50) электроэнергии таким образом, что структурированный керамический катализатор (30) нагревается до температуры от 300°С до 1300°С,

пропускание потока реакционной смеси при давлении от 1 бар до 150 бар в оболочку (10) реактора через указанный впуск (21) реакционного потока,

обеспечение пропускания потока реакционной смеси через указанные полые керамические подблоки (31) таким образом, что поток реакционной смеси вступает в контакт с электрическим нагревательным приспособлением (40),

обеспечение выхода потока реакционной смеси из указанного выпуска (26) реакционного потока.

9. Способ по п. 8, в котором электрическое нагревательное приспособление проходит извилистым путем вдоль структурированного керамического катализатора (30).

10. Способ по п. 8, в котором реакционный поток, пропускаемый через впуск реакционного потока, предварительно нагревается до температуры от 50°С до 600°С при давлении, составляющем от 1 бар до 150 бар, и поступает в секцию (22) предварительного нагревания/перемешивания прохода (20) реакционного потока перед достижением структурированного керамического катализатора (30).

11. Способ по п. 8, в котором реакционный поток, выходящий из структурированного керамического катализатора (30), охлаждается до температуры от 150°С до 800°С в охлаждающей секции (25) прохода (20) реакционного потока перед выходом из выпуска (26) реакционной смеси.

12. Способ по п. 10 или 11, в котором поток реакционной смеси предварительно нагревается с применением тепла охлаждающей секции (25) посредством теплообменного приспособления (60), расположенного между ними, или посредством дополнительного электрического нагревательного приспособления, расположенного внутри или вблизи секции (22) предварительного нагревания/перемешивания.

| EP 3574991 A1, 04.12.2019 | |||

| US 20130028815 A1, 31.01.2013 | |||

| Способ получения 5-арил-4-тиоксо-3,4,5,6-тетрагидро-2H-пиридо[3,2-e][1,3]тиазин-7(8H)-онов | 2024 |

|

RU2831154C1 |

| US 20180098385 A1, 05.04.2018 | |||

| WO 2019228795 A1, 05.12.2019 | |||

| Способ симметрирования двухпроводного фидера | 1990 |

|

SU1774291A1 |

| ПУСКОВОЙ НАГРЕВАТЕЛЬ ДЛЯ РЕАКТОРОВ СИНТЕЗА АММИАКА | 2009 |

|

RU2481888C2 |

Авторы

Даты

2024-10-30—Публикация

2021-04-14—Подача