Настоящее изобретение относится к цветной металлургии, а именно к технологии производства сплавов на основе алюминия, содержащих тугоплавкие легирующие элементы, температура плавления которых превышает 1500°С.

Из уровня техники известен способ получения алюминиевых сплавов на основе алюминия и кремния. Введение тугоплавких переходных металлов осуществляется в струю расплавленного кремния с температурой 1450-1750°С и обеспечивает сокращение потерь легирующих элементов тугоплавких легирующих элементов (RU № 2038398 С1, публ. 27.06.1995).

Недостатком данного способа изготовления алюминиевых сплавов является обязательное использование большого количества расплавленного кремния, что ограничивает номенклатуру производства только литейными сплавами системы алюминий-кремний. Кроме того, разогрев кремния до вышеуказанных температур и введение его струей в расплав подразумевает использование специального оборудования, что значительно увеличивает производственные издержки, повышает трудоемкость и себестоимость сплава.

Наиболее близким техническим решением к предлагаемому изобретению является способ получения сплавов на основе алюминия, включающий растворение легирующих элементов в предварительно перегретом расплаве алюминия, вводимых в виде лигатур или чистых металлов. Так, например, марганец вводят в виде кусков с размерами 30-40 мм в поперечнике при температуре расплава 900-1000°С, медь в виде листов при температуре 800-850°С, никель в виде пластин и гранул при температуре 950-1000°С и т. д. (М.Б. Альтман и др. Плавка и литье алюминиевых сплавов. М. Металлургия, 1970, с. 161-163).

Недостатком известного способа является длительное время выдержки для полного усвоения/растворения в расплаве тугоплавких элементов из-за низкой скорости растворения этих элементов в алюминиевом расплаве. Это увеличивает общее время плавки, что снижает производительность литейно-плавильного комплекса и увеличивает себестоимость расплава. Кроме того, в получаемом сплаве могут содержаться нерастворившиеся крупные нежелательные включения тугоплавких элементов или интерметаллидов, ухудшающие механические и коррозионные свойства сплава.

Задачей предлагаемого изобретения является разработка способа получения алюминиевых сплавов, содержащих тугоплавкие легирующие элементы, обеспечивающего увеличение скорости растворения и усвоения этих элементов, сокращение общего времени плавки.

Поставленная задача решается с помощью предлагаемого способа изготовления алюминиевых сплавов, включающего растворение лигатур или чистых тугоплавких металлов в предварительно перегретом расплаве алюминия, причем, введение лигатур или чистых тугоплавких металлов проводят перед или после перегрева расплава алюминия до 1000-1100°С, после достижения вышеуказанной температуры расплав интенсивно непрерывно или периодически с интервалов 15-20 минут перемешивают в течение 1-5 часов, постепенно охлаждая до температуры разливки. Период между перемешиваниями не должен превышать 15-20 мин.

Технический результат заключается в увеличении скорости растворения и усвоения тугоплавких элементов или их соединений, сокращает общее время плавки, кроме того, данный способ исключает наличие крупных нерастворившихся нежелательных включений тугоплавких элементов или их соединений, ухудшающих механические и коррозионные свойства, в готовом слитке.

Изобретение поясняется изображением на котором:

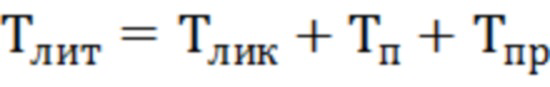

Фиг. 1 - РЭМ (растровая электронная микроскопия) - изображение микроструктуры сплава 2519 (плавка 1).

Осуществление изобретения.

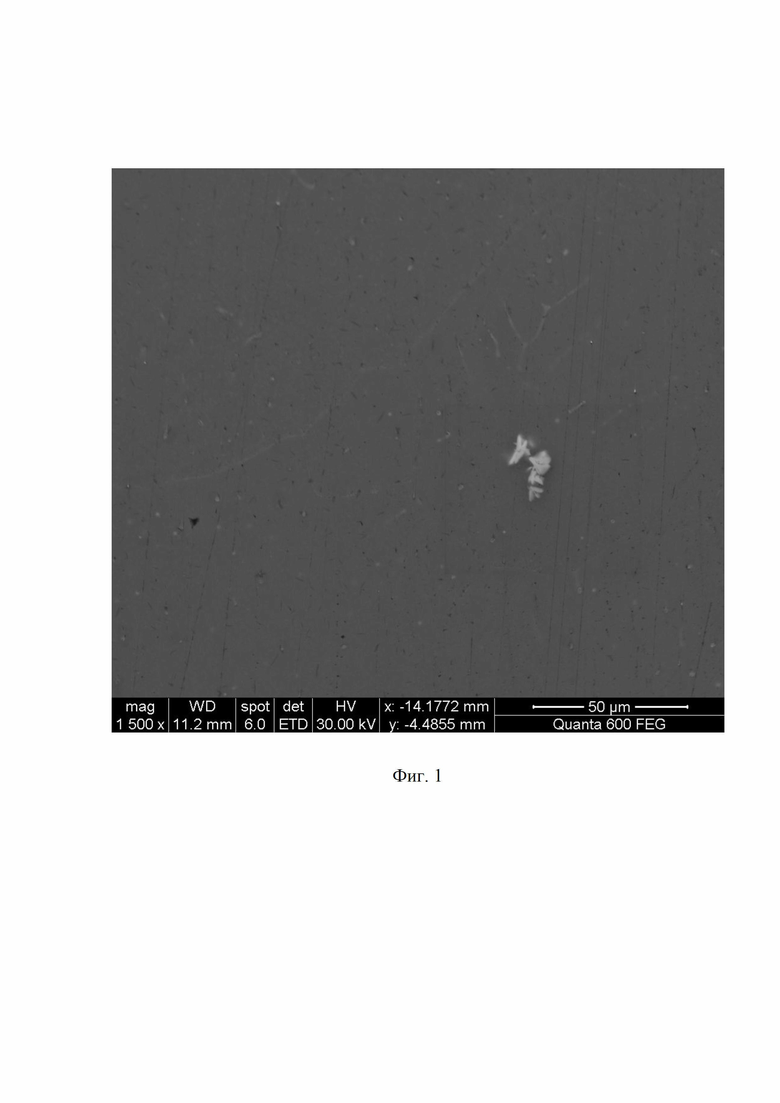

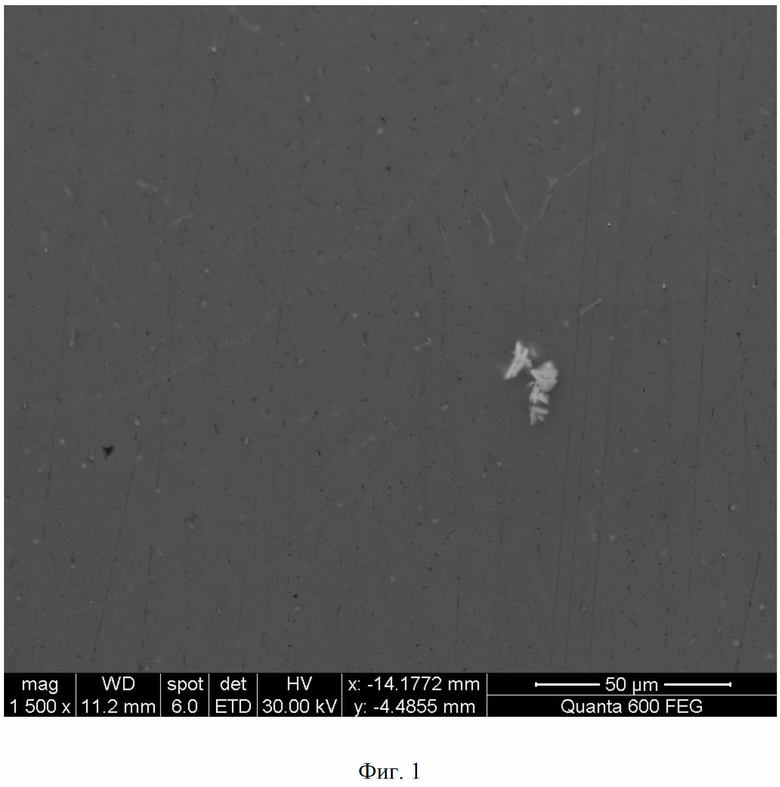

Плавка 1. В холодный тигель были загружены следующие шихтовые материалы: алюминий марки А995, лигатуры AlTi5, AlV5, AlZr10, AlMn20. Общая масса использованных материалов составила 60 кг. Температура расплава была доведена до 740-760°С. Данная температура литья была выбрана в результате расчета:

,

,

где  - температура ликвидуса сплава, которая для данного сплава составляет 640°С;

- температура ликвидуса сплава, которая для данного сплава составляет 640°С;  - величина падения температуры в переливной система комплекса литья, которая составляет 60°С;

- величина падения температуры в переливной система комплекса литья, которая составляет 60°С; - величина перегрева расплава для равномерного распределения по кристаллизатору, которая принимается от 20 до 50°С (в данном случае - 40°С).

- величина перегрева расплава для равномерного распределения по кристаллизатору, которая принимается от 20 до 50°С (в данном случае - 40°С).

Расплав переливали из тигля в предварительно разогретую до 600 °С переливную систему комплекса, состоящую из переливной емкости, переливного патрубка и регулирующего стержня, который затем поступал в кристаллизатор. Регулирование количества подаваемого расплава осуществлялось с помощью регулирующего стержня. Скорость вытягивания слитка из кристаллизатора составляла 100 мм/мин. Объем подачи воды в систему охлаждения - 8,5 м3/ч. В результате был получен слиток сплава 2519.

С помощью оптического микроскопа Olympus GX71 была исследована макроструктура слитка, которая являлась однородной и бездефектной. Более тщательные микроструктурные исследования с помощью растрового электронного микроскопа FEI Quante 600 показали наличие интерметаллидных включений AlZr (Фиг 1). Это свидетельствует о недостаточном растворении лигатуры AlZr10.

Плавка 2. В холодный тигель были загружены следующие шихтовые материалы: алюминий марки А995, лигатуры AlTi5, AlV5, AlZr10, AlMn20. Общая масса использованных материалов составила 60 кг. Температура расплава была доведена до 1000°С. Выдержка при этой температуре составила около 1 часа. Затем расплав постепенно охладили до 740-760°С в течение 2 часов. В процессе нагрева, выдержки и охлаждения расплав интенсивно перемешивался титановым инструментом в течение 2 минут каждые 15-20 минут. Данный технологический прием обеспечивает полное растворение и усвоение тугоплавких лигатур AlTi5, AlV5, AlZr10, AlMn20 и позволяет избежать нежелательных интерметаллидных включений.

Расплав переливали из тигля в предварительно разогретую до 600°С переливную систему комплекса, состоящую из переливной емкости, переливного патрубка и регулирующего стержня, который затем поступал в кристаллизатор. Регулирование количества подаваемого расплава осуществлялось с помощью регулирующего стержня. Скорость вытягивания слитка из кристаллизатора составляла 100 мм/мин. Объем подачи воды в систему охлаждения - 8,5 м3/ч. В результате был получен слиток сплава 2519.

Микро- и микроструктурные исследования слитка сплава 2519 (плавка 2) не выявили каких-либо особенностей - структура однородна, интерметаллидных включений и окислов не обнаружено.

Таким образом поставленная задача решена, предложенный способ позволяет увеличить скорость растворения и усвоения тугоплавких элементов или их соединений, сокращает общее время плавки, кроме того, данный способ исключает наличие крупных нерастворившихся нежелательных включений тугоплавких элементов или их соединений, ухудшающих механические и коррозионные свойства, в готовом слитке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУР ДЛЯ ПРИГОТОВЛЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1994 |

|

RU2111276C1 |

| ЛИГАТУРА ДЛЯ ВЫПЛАВКИ ЖАРОПРОЧНОГО ТИТАНОВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2470084C1 |

| СПОСОБ КОНТРОЛЯ ЛИГАТУР ДЛЯ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2425167C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2038398C1 |

| Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов | 2019 |

|

RU2725494C1 |

| Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов | 2019 |

|

RU2725498C1 |

| ЛИГАТУРА ДЛЯ ВЫПЛАВКИ СЛИТКА ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ ТИТАНА | 2014 |

|

RU2557203C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВОК И ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2008 |

|

RU2395610C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Al-Zn-Mg-Cu-Zr | 2014 |

|

RU2561581C1 |

| Спеченная лигатура из порошковых материалов для легирования алюминиевых сплавов | 2019 |

|

RU2725496C1 |

Изобретение относится к цветной металлургии, а именно к технологии производства сплавов на основе алюминия, содержащих тугоплавкие легирующие элементы, температура плавления которых превышает 1500 °С. Способ включает растворение лигатур тугоплавких металлов в перегретом расплаве алюминия, при этом введение лигатур тугоплавких металлов проводят перед перегревом расплава алюминия до 1000 οС, после достижения этой температуры расплав перемешивают с интервалом 15-20 мин в течение 1-5 ч, охлаждая до температуры разливки. Технический результат заключается в увеличении скорости растворения и усвоения тугоплавких элементов или их соединений, сокращении общего времени плавки, и исключении наличия крупных нерастворившихся нежелательных включений тугоплавких элементов или их соединений, ухудшающих механические и коррозионные свойства, в готовом слитке. 1 ил.

Способ получения сплавов на основе алюминия, содержащих тугоплавкие легирующие элементы, включающий растворение лигатур тугоплавких металлов в перегретом расплаве алюминия, отличающийся тем, что введение лигатур тугоплавких металлов проводят перед перегревом расплава алюминия до 1000 °С, после достижения этой температуры расплав перемешивают с интервалом 15-20 мин в течение 1-5 ч, охлаждая до температуры разливки.

| АЛЬТМАН М.Б | |||

| и др | |||

| Плавка и литье алюминиевых сплавов | |||

| Москва, Металлургия, 1970, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2038398C1 |

| Способ приготовления алюминиевых деформируемых сплавов с марганцем | 1981 |

|

SU985109A1 |

| CN 109022964 B, 26.06.2020 | |||

| US 11359265 B2, 14.06.2022. | |||

Авторы

Даты

2023-12-27—Публикация

2023-06-01—Подача