Изобретение относится к устройству для переработки материала в соответствии с ограничительной частью п. 1 формулы изобретения.

При переработке подлежащих измельчению материалов, в частности, из термопластичных полимеров, часто используют одновальные измельчители. Такие одновальные измельчители находят применение во многочисленных областях, в частности, для измельчения полимерного материала, который необходимо измельчить в целях вторичной переработки. Такой материал присутствует, как правило, в форме пленок или экструзионных литников, бутылок и других емкостей, большей частью в загрязненном состоянии.

Существуют одновальные измельчители, которые в ходе рабочей операции нагревают измельченные частичны, частично за счет резания, и транспортируют дальше в коническом переходе, выполненным в виде одиночного шнека. В имеющей часто коническую форму части эти частицы дополнительно уплотняют и частично дополнительно нагревают. При этом часть этих термопластичных частиц улетучивается. На той же оси далее расположен экструдер, осуществляющий дальнейшее уплотнение и нагрев этих частиц и их перевод в жидкое состояние. Такие устройства известны, например, из заявки AT 407 971 ВУ. Такая конструкция приводит, однако, начиная с определенного типоразмера, к не отличающимся более благоприятной эксплуатацией установкам с весьма большими габаритами и длиной.

Для обеспечения возможности масштабирования для более высокой пропускной способности или типоразмеров необходимо к тому же исходить из одного единственного привода. При этом возможно непосредственное присоединение отдельного экструдера, главным образом с собственным приводом, к измельчителю, также главным образом с собственным приводом.

Конечно, критическим пунктом всегда является вид и способ введения предварительно обработанного материала в экструдер. Неподходящий способ введения часто приводит к недостаточной и не стабильной степени заполнения в экструзионном шнеке, что в свою очередь препятствует эффективной или в достаточной мере качественной экструзии.

В частности, критичен каждый процесс загрузки или заполнения экструдера. При этом во многих случаях необходимо учитывать изменение направления материала и частичное запирание входного отверстия в ходе движения шнека экструдера. Это два существенных фактора.

В некоторых устройствах с помощью вращающихся в резервуаре смесительных и измельчительных инструментов удается создать давление загрузки, если материал присутствует в виде рабочей среды в форме гранул. При этом также возникает то преимущество, что избыточный материал, который не может быть принят экструдером, вновь поступает назад в резервуар. Конечно, в случае уплотнительного шнека это становится значительно более сложной задачей.

Таким образом, задачей настоящего изобретения является создание устройства, которое, с одной стороны, обладает приемлемым типоразмером при высоких показателях пропускной способности и легка в эксплуатации, и одновременно обеспечивает благоприятное заполнение экструдера и эффективную и высококачественную экструзию.

Поставленная задача решена посредством устройства, охарактеризованного признаками п. 1 формулы изобретения. При этом в соответствии с изобретением предусмотрено:

- что центральная продольная ось шнека расположена относительно центральной продольной оси шнека экструдера под углом, в частности, под углом от 80° до 100°, предпочтительно 90°,

- и что продольная ось шнека смещена относительно продольной оси шнека экструдера на величину смещения (v) в направлении вращения шнека экструдера при или области выпускного отверстия или впускного отверстия.

За счет осуществляемого под углом присоединения шнека, в частности, транспортного шнека, подающего червяка или агломерационного шнека обеспечивают, с одной стороны, компактность размеров устройства также при больших количествах проходящего материала и сохранение хорошей работоспособности. Именно в результате обусловленного расположением под углом изменения направления материала здесь дополнительно возникают специальные требования.

За счет специального смещения создают, с одной стороны, определенное пространство для отклонения материала на впуске экструдера. Таким образом, при возникновении здесь небольших избытков материала, можно несколько компенсировать за счет этого.

С другой стороны, следует учитывать специальную геометрию в области присоединения: например, образованный шнеком «штопор» вращается против направления или в направлении экструзионной установки, то есть против активной боковой поверхности шнека экструдера. На активных боковых поверхностях шнек всегда обладает более высокой плотностью, нежели на пассивной боковой поверхности, прежде всего если материал еще не расплавлен и шнек заполнен частично. Этот в большей степени сжатый материал, который также частично склеивается, сохраняет форму шнека после покидания транспортного шнека и таким образом давит на активные боковые поверхности шнека экструдера. Наряду со стабильным заполнением это обеспечивает также известное дополнительное сжатие.

При этом продольная ось шнека и продольная ось шнека экструдера не расположены ровно на одинаковой высоте. Они ориентированы под углом, предпочтительно главным образом, под прямым углом относительно друг друга и определяют ось х и ось y. Смещение происходит по оси z, то есть в направлении, нормальном относительно продольной оси шнека и продольной оси экструдера. При этом существенным является направление смещения. Смещение происходит именно в том направлении, в котором шнек экструдера вращается в области выпускного отверстия или непосредственно перед ним. Если шнек экструдера при рассмотрении сзади или со стороны привода экструдера вращается, таким образом, например, против часовой стрелки, то смещение происходит вниз, если шнек впадает в экструдер сбоку слева и загрузка происходит, таким образом, слева, также при рассмотрении сзади или со стороны привода. До тех пор, пока смещение продольной оси шнека по оси z происходит в предусмотренном направлении, смещение шнека – в зависимости от направления вращения шнека экструдера и/или стороны подачи в экструдер – незначительно верх или вниз по сравнению со шнеком экструдера не играет существенной роли.

В соответствии с особо предпочтительной формой исполнения изобретения продольная ось шнека расположена ниже продольной оси экструдера, то есть в случае находящегося в эксплуатации устройства шнека расположен к земле несколько ближе, нежели шнек экструдера. Таким образом, загрузка экструдера происходит в несколько близкой к земле области шнека экструдера.

Шнек предпочтительно всегда впадает в боковую области экструдера, даже если речь идет об экструдере с несколькими шнеками, в частности, о двухшнековом экструдере. В этом случае шнек впадает предпочтительно приблизительно в плоскости, определенной продольными осями шнеков экструдера.

В соответствии с предпочтительной формой исполнения предусмотрено, что смещение лежит в диапазоне 0 < v < R, причем R представляет собой радиус шнека экструдера. Таким образом, возможно особо предпочтительное заполнение экструдера.

В соответствии со следующей предпочтительной формой исполнения предусмотрено, что впускное отверстие экструдера содержит в направлении смещения поверхность основания, которая наклонена под углом α к продольной оси и открыта в направлении наружу, причем угол α лежит в диапазоне 0° < α < 20°. Таким образом, поверхность основания наклонена таким образом, что возникает своего рода широкая рампа доступа для подведенного к экструдеру материала, которая затем возрастает и постоянно уменьшает область загрузки по мере приближения материала к шнеку экструдера.

Кроме того, предпочтительно, если, в частности, цилиндрический корпус измельчителя имеет внутренний диаметр, больший по сравнению с, в частности, цилиндрическим корпусом шнека. За счет этого можно легко обеспечить предварительное уплотнение материала. Также из конструктивных соображений часто желательно исполнение корпуса шнека с диаметром, меньшим по сравнению с корпусом измельчителя, чтобы добиться большей вместимости последнего и, с другой стороны, удерживать расходы на низком уровне.

В этой взаимосвязи особенно предпочтительно, если корпус имеет цилиндрическую или коническую форму.

Предпочтительным является то, что к выпускному отверстию корпуса тела ротора корпус шнека присоединяют коаксиально или на одной оси, причем торец корпуса шнека образует впускное отверстие для подлежащего транспортировке шнеком или пластификации материала, который затем выходит, в частности, в частично пластифицированном состоянии, на другом торце этого корпуса. Это создает то преимущество, что возникающее в измельчителе, обусловленное процессами резания и трения тепло передают без потерь через обрабатываемый материал далее в зону пластификации и используют там для пластификации материала.

В соответствии с особо предпочтительной формой исполнения предусмотрено, что больший в диаметре корпус измельчителя и меньший в диаметре корпус шнека, то есть измельчитель и шнек, соединены между собой с помощью конического переходного участка. При этом предпочтительно, в частности, если на коническом переходном участке расположен конический шнек для транспортировки и, прежде всего, также для уплотнения материала. За счет уплотнения на коническом переходе происходит выработка тепла в этой области. Кроме того, может происходить частичная агломерация материала. В результате этого на коническом переходе к уплотнительному шнеку получают прежде всего предварительно нагретый и предварительно уплотненный материал. За счет этого упрощают изменение направления и поддерживают высокую степень заполнения шнека экструдера. При этом уплотнение материала происходит уже перед шнеком – в противоположность комбинациям установок, при которых после одновального измельчителя уплотнительные шнеки без специального устройства для предварительного уплотнения транспортируют в основном не уплотненный материал в экструдер или при которых шнек производит уплотнение только непосредственно перед входом в экструдер. Уплотнение материала и ввод в экструдер, таким образом, разделены также пространственно. Это приводит к достижению удовлетворительных и стабильных значений степени заполнения в шнеке экструдера, за счет чего достигают особо эффективной, а также высококачественной экструзии.

В соответствии со следующей предпочтительной формой исполнения соответственно предусмотрено, что материал выходит из конической части предпочтительно в цилиндрический или конический одиночный шнек, который в последующем транспортирует материал в экструдер. При этом материал продолжают нагревать или поддерживать на определенной температуре и вводят в шнек экструдера сбоку.

Шнек может быть выполнен предпочтительно в форме работающего без сжатия транспортного шнека или в форме, по меньшей мере, частично уплотняющего, пластифицирующего и/или агломерирующего шнека, в частности, пластификационного шнека.

Конструктивно выгодное для привода решение получают в случае, если шнек вместе с выступающим в обращенный к нему торец тела ротора удлинением своего сердечника образует опору для тела ротора. При этом прилегающие к внутренней стенке корпуса шнека нитки резьбы шнека образуют крепление для другого конца тела ротора. Поэтому нет необходимости в креплении другого типа для разгрузочного конца тела ротора.

В этой взаимосвязи особенно предпочтительно, если тело ротора соединено по вращению со шнеком и при необходимости также с коническим шнеком и приводится в действие общим приводом.

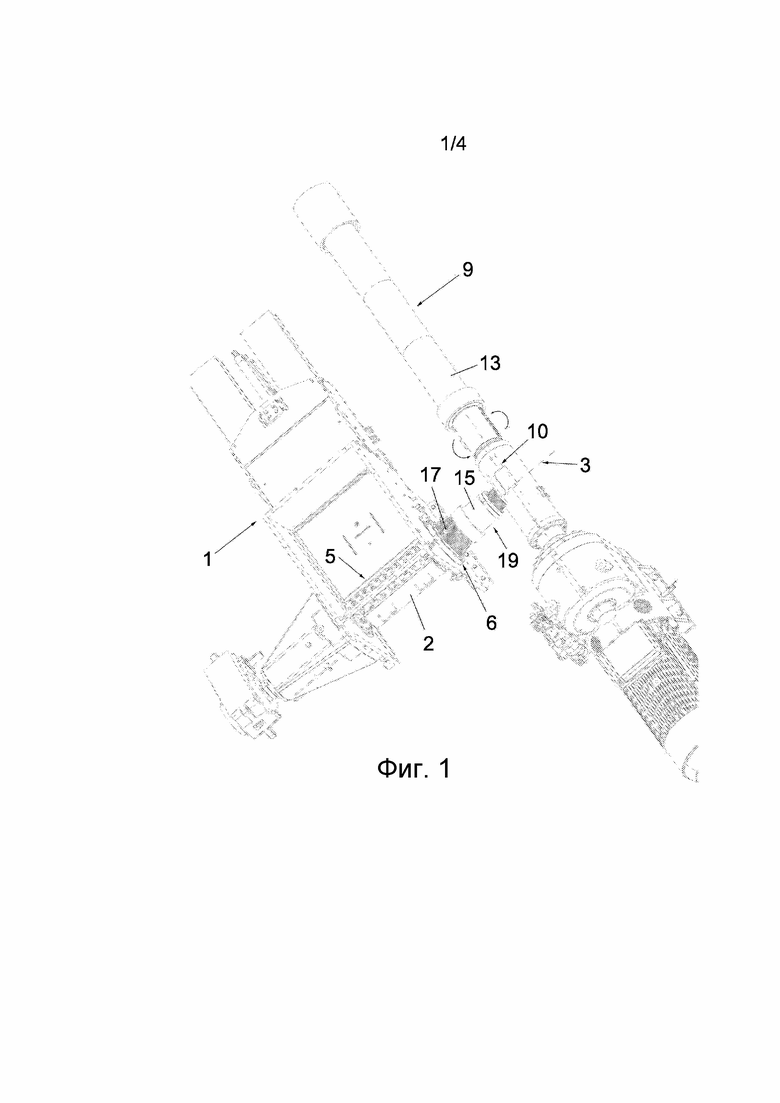

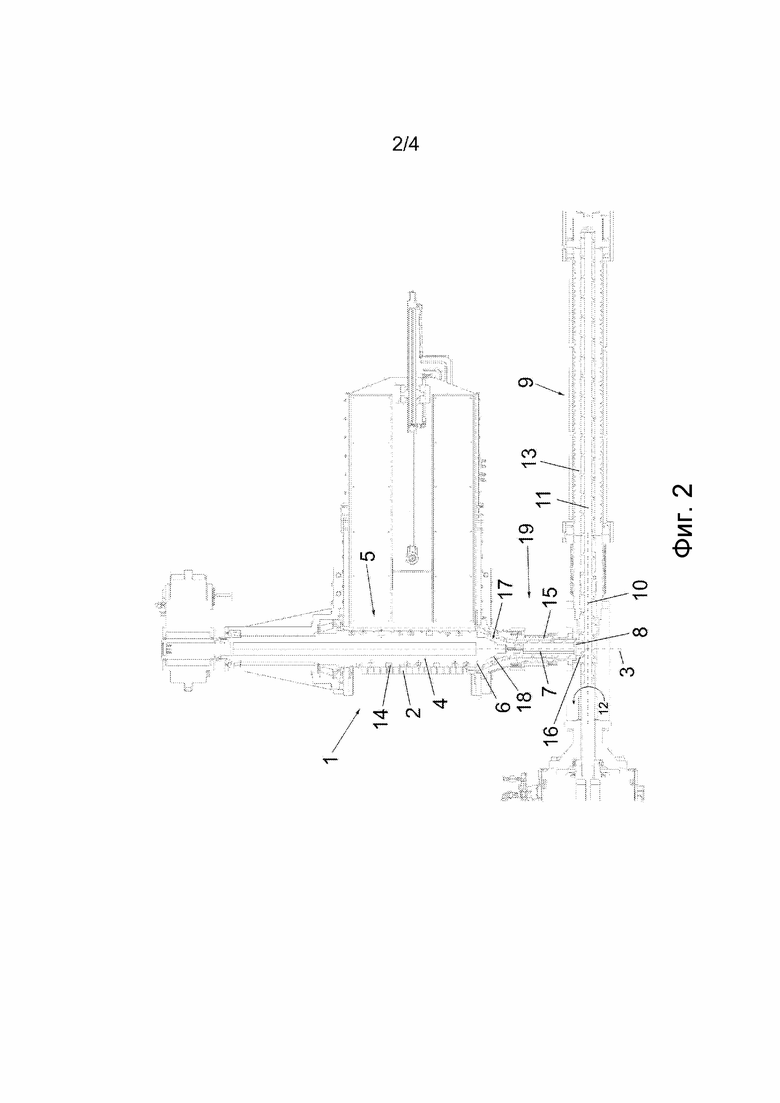

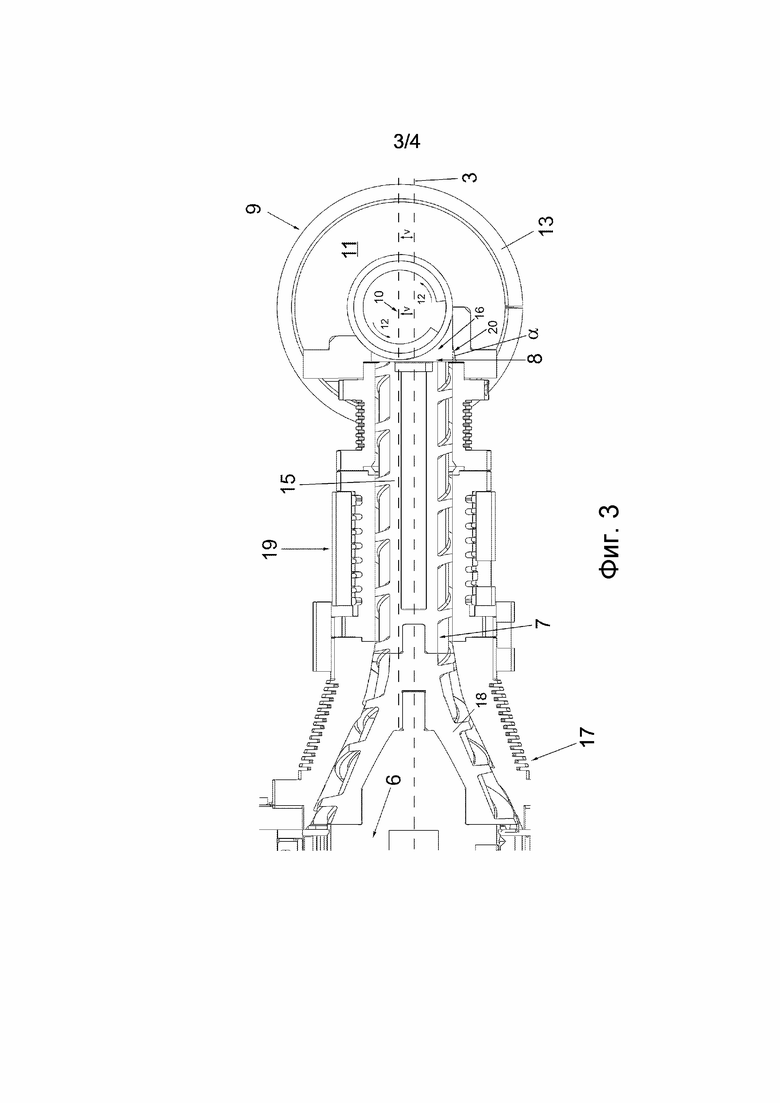

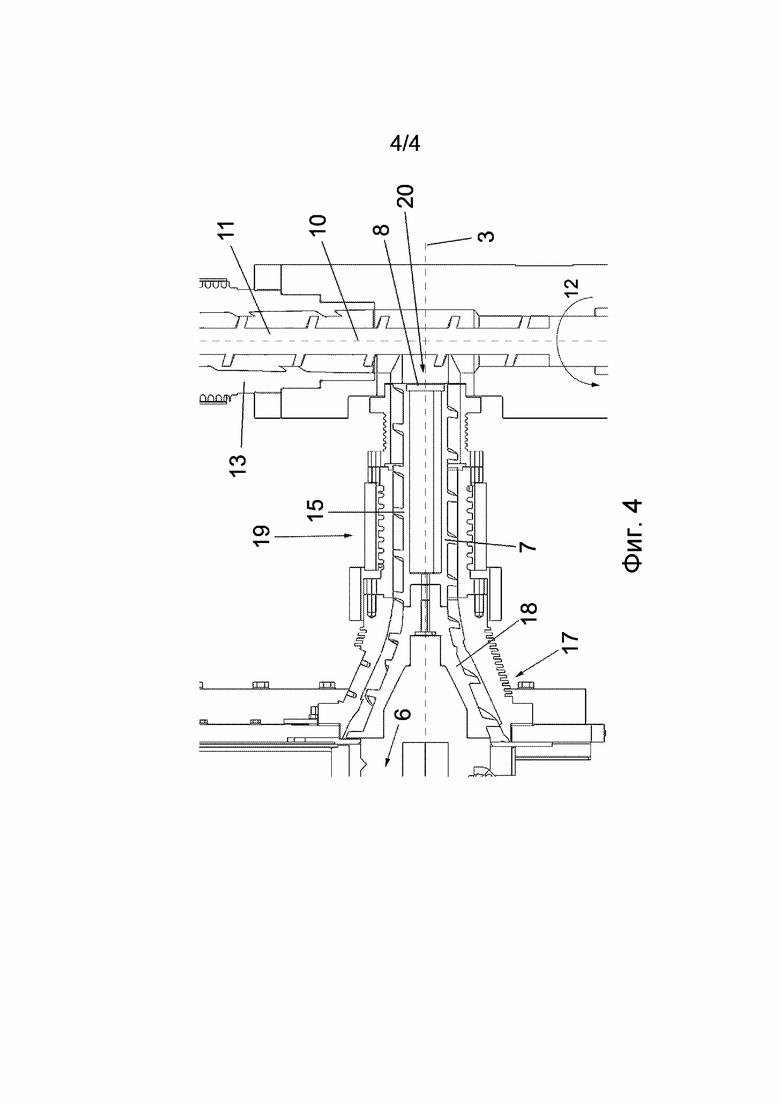

На чертежах на основании примеров исполнения схематически представлен предмет изобретения. На чертежах представлено следующее:

фиг. 1 показывает в перспективном общем виде пример исполнения соответствующего изобретению устройства;

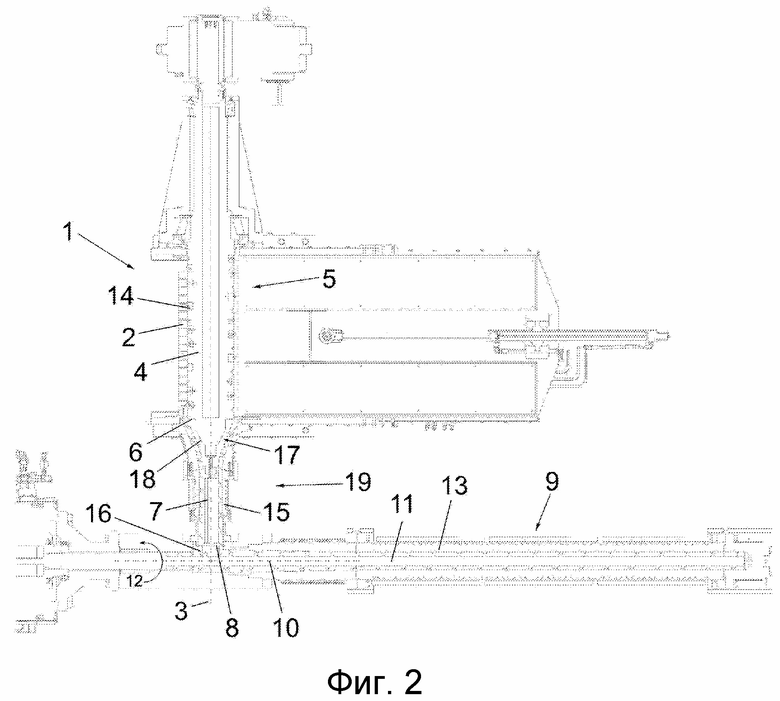

фиг. 2 показывает соответствующее изобретению устройство в сечении на виде сверху;

фиг. 3 показывает фрагмент соответствующего изобретению устройства в сечении на виде сбоку;

фиг. 4 показывает тот же фрагмент в сечении на виде сверху.

На фиг. 1 и 2 изображено соответствующее изобретению устройство в своей совокупности. В качестве главного компонента устройство содержит измельчитель 1, присоединенный к нему вниз по потоку или в направлении транспортировки транспортировочный блок 19 со шнеком 7 и соединенным с ним опять же вниз по потоку или в направлении транспортировки экструдером 9.

Измельчитель 1 служит для измельчения и при необходимости нагрева подведенного материала. При этом речь идет в данном случае об одновальном измельчителе с корпусом 2 измельчителя, в котором предусмотрено имеющее форму валка тело 4 ротора, приводимое во вращение вокруг своей продольной оси. Тело 4 ротора содержит на своем периметре множество измельчающих инструментов 14. Эти ножи работают вместе со встречными ножами, неподвижно расположенными на внутренней стороне корпуса 2 измельчителя.

Корпус 2 измельчителя имеет главным образом цилиндрическую форму и охватывает тело 4 ротора на большей части периметра, причем остающаяся свободной область периметра лежит в верхней половине периметра и образует впускное отверстие 5 для подлежащего обработке и измельчению материала. Материал подводят через впускное отверстие 5 к телу 4 ротора, который захватывает его. Измельченный таким образом материал транспортируют в направлении расположенной на стороне торца на корпусе 2 измельчителя выходной области 6.

В выходной области 6 измельчителя вниз по потоку или в направлении транспортировки материала расположен транспортировочный блок 19 с корпусом 15 с укрепленным в нем, приводимым во вращение шнеком 7 для транспортировки и по мере необходимости уплотнения выведанного из измельчителя 1 материала. Продольная ось тела 4 ротора и продольная ось 3 шнека 7 расположены относительно друг друга коаксиально или на одной оси. Измельчитель 1 выполнен таким образом, что материал транспортируют в осевом направлении тела 4 ротора к выходной области 6 и сквозь нее, с торцевой стороны к шнеку 7. Для придания материалу этой составляющей движения в осевом направлении тела 4 ротора на противолежащей телу 4 ротора внутренней стенке корпуса 2 измельчителя расположены несколько проходящих по винтовой линии широких пазов, отделенных друг от друга широкими перемычками.

Цилиндрический корпус 2 измельчителя имеет внутренний диаметр, больший по сравнению с цилиндрическим корпусом 15 шнека 7. В соответствии с этим корпус 2 измельчителя и корпус 15 соединены между собой коническим переходным участком 17, причем предусмотрено, что на коническом переходном участке 17 расположен конический шнек 18 для транспортировки и, по мере необходимости, уплотнения материала.

Такие одновальные измельчители, в частности, комбинация из измельчителя и транспортировочного блока, описаны, например, в документе АТ407971 (см. стр. 4 и 5) и на основании ссылки включены в содержание настоящего раскрытия.

К расположенному вниз по потоку торцу шнека 7 подключен экструдер 9 с корпусом 13 экструдера и укрепленным в нем, приводимым во вращение шнеком 11 экструдера. При этом в корпусе 15 выполнено расположенное на торцевой стороне выпускное отверстие 8, через которое материал транспортируют во впускное отверстие 16 экструдера 9 в направлении к шнеку 11 экструдера.

Центральная продольная ось 3 шнека 7 расположена под прямым углом к центральной продольной оси 10 шнека 11 экструдера.

Как видно из фиг. 3 и 4, продольная ось 3 шнека 7 смещена относительно продольной оси 10 шнека 11 экструдера на величину смещения v, а именно в определенном направлении, а именно в направлении 12 вращения шнека 11 экструдера при рассмотрении рядом с область выпускного отверстия 8, в ней или перед ней.

Продольная ось 3 шнека 7 и продольная ось 10 шнека 11 экструдера расположены, таким образом, не на одинаковой высоте, а продольная ось 3 шнека 7 расположена ближе к земле или - в устройстве в соответствии с фиг. 1 и 2 - ниже продольной оси 10 шнека 11 экструдера.

Продольная ось 3 шнека 7 определяет ось х, продольная ось 10 шнека 11 экструдера определяет ось у. Смещение происходит на оси z, то есть в направлении, нормальном по отношению к оси 3 шнека 7 и продольной оси 10 шнека 11 экструдера.

Существенным является направление смещения v. А именно, смещение v происходит в том направлении, в котором шнек 11 экструдера вращается в области или непосредственно перед выпускным отверстием или впускным отверстием 16 экструдера (направление 12 вращения). В устройстве в соответствии с фигурами шнек 11 экструдера - при рассмотрении снизу или со стороны привода экструдера 9 – вращается против часовой стрелки. Шнек 7 впадает в экструдер 9 – также при рассмотрении снизу или со стороны привода – сбоку слева. В соответствии с этим смещение v продольной оси 3 шнека 7 происходит вниз, то есть продольная ось 3 шнека 7 впадает в расположенную несколько ближе к земле область шнека 11 экструдера.

Впускное отверстие 16 экструдера 9 содержит в направлении смещения v расположенную при эксплуатации в области основания поверхность 20 основания, которая наклонена под углом α около 15° к продольной оси 3 или к горизонталям.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2583260C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2584278C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2577383C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2575233C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2592789C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2582710C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2586700C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2585030C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2578292C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2577382C2 |

Изобретение относится к области переработки полимерных материалов, а именно к устройству для переработки материала. Предложенное устройство содержит: измельчитель (1) для измельчения и при необходимости нагрева материала, в частности одновальный измельчитель с корпусом (2), в котором предусмотрено приводимое во вращательное движение вокруг своей продольной оси, в частности, имеющее форму валка тело (4) ротора, несущее на своем периметре множество измельчающих инструментов (14), и с впускным отверстием (5), через которое подлежащий измельчению материал подводится к телу (4) ротора; выполненный с возможностью присоединения к выходной области (6) измельчителя (1) транспортировочный блок (19) с корпусом (15) и с установленным в нем и приводимым во вращательное движение шнеком (7) для транспортировки и при необходимости уплотнения выведенного из измельчителя (1) материала, причем измельчитель (1) или тело (4) ротора выполнены таким образом, что материал транспортируется в осевом направлении тела (4) ротора к выходной области (6) и сквозь нее, на торцевой стороне к шнеку (7), и причем продольная ось тела (4) ротора и продольная ось (3) шнека (7) расположены относительно друг друга, в основном, параллельно, в частности коаксиально; и следующий за шнеком (7) экструдер (9) с корпусом (13) и с по меньшей мере одним размещенным в нем и приводимым во вращательное движение шнеком (11), причем в корпусе (15) выполнено расположенное на торцевой стороне выпускное отверстие (8), через которое предусмотрена возможность транспортировки материала во впускное отверстие (16) экструдера (9) к шнеку (11), причем центральная продольная ось (3) шнека (7) проходит под углом к центральной продольной оси (10) шнека (11), в частности под углом 80°-100°, и продольная ось (3) шнека (7) смещена относительно продольной оси (10) шнека (11) на величину смещения (v) в направлении (12) вращения шнека (11) рядом или в области выпускного отверстия (8) или впускного отверстия (16), причем смещение (v) находится в диапазоне 0<v<R, где R – радиус шнека (11). Изобретение обеспечивает благоприятное заполнение экструдера и эффективную и высококачественную экструзию. 8 з.п. ф-лы, 4 ил.

1. Устройство для переработки материала, в частности полимерного материала, содержащее:

- измельчитель (1) для измельчения и при необходимости нагрева материала, в частности одновальный измельчитель, с корпусом (2) измельчителя, в котором предусмотрено выполненное с возможностью приведения во вращательное движение вокруг своей продольной оси, в частности, имеющее форму валка тело (4) ротора, которое содержит на своем периметре множество измельчающих инструментов (14), и с впускным отверстием (5), через которое подлежащий измельчению материал подводится к телу (4) ротора,

- выполненный с возможностью присоединения к выходной области (6) измельчителя (1) транспортировочный блок (19) с корпусом (15) и установленным в нем и выполненным с возможностью приведения во вращательное движение шнеком (7) для транспортировки и при необходимости уплотнения выведенного из измельчителя (1) материала, причем измельчитель (1) или тело (4) ротора выполнены таким образом, что материал транспортируется в осевом направлении тела (4) ротора к выходной области (6) и сквозь нее, на торцевой стороне к шнеку (7), и причем продольная ось тела (4) ротора и продольная ось (3) шнека (7) расположены относительно друг друга, в основном, параллельно, в частности коаксиально,

- и следующий за шнеком (7) экструдер (9) с корпусом (13) экструдера и с по меньшей мере одним размещенным в нем и выполненным с возможностью приведения во вращение движение шнеком (11) экструдера, причем в корпусе (15) выполнено расположенное на торцевой стороне выпускное отверстие (8), через которое предусмотрена возможность транспортировки материала во впускное отверстие (16) экструдера (9) к шнеку (11) экструдера,

причем

- центральная продольная ось (3) шнека (7) проходит под углом к центральной продольной оси (10) шнека (11) экструдера, в частности под углом от 80° до 100°, предпочтительно 90°,

- при этом продольная ось (3) шнека (7) смещена относительно продольной оси (10) шнека (11) экструдера на величину смещения (v) в направлении (12) вращения шнека (11) экструдера рядом или в области выпускного отверстия (8) или впускного отверстия (16),

отличающееся тем, что смещение (v) находится в диапазоне 0 < v < R, причем R представляет собой радиус шнека (11) экструдера.

2. Устройство по п. 1, отличающееся тем, что продольная ось (3) шнека (7) при полностью подготовленном к работе устройстве расположена по сравнению с продольной осью (10) шнека (11) экструдера ближе к земле на величину смещения (v).

3. Устройство по п. 1 или 2, отличающееся тем, что впускное отверстие (16) экструдера (9) содержит в направлении смещения (v) поверхность (20) основания, которая наклонена относительно продольной оси (3) на угол α и открыта в наружном направлении, причем угол α лежит в диапазоне 0° < α < 20°.

4. Устройство по любому из пп. 1-3, отличающееся тем, что, в частности, цилиндрический корпус (2) измельчителя имеет больший внутренний диаметр по сравнению с, в частности, цилиндрическим корпусом (15) шнека (7).

5. Устройство по любому из пп. 1-4, отличающееся тем, что корпус (15) выполнен цилиндрическим или имеет коническую форму.

6. Устройство по каждому из предшествующих пунктов, отличающееся тем, что корпус (2) измельчителя и корпус (15) соединены между собой коническим переходным участком (17), причем предусмотрено, в частности, что на коническом переходном участке расположен конический шнек (18) для транспортировки и по мере необходимости уплотнения материала.

7. Устройство по любому из пп. 1-6, отличающееся тем, что шнек (7) представляет собой по меньшей мере частично уплотняющий, пластифицирующий и/или агломерирующий материал шнек, в частности пластификационный шнек.

8. Устройство по любому из пп. 1-7, отличающееся тем, что шнек (7) образует с выступающим в обращенный к нему торец тела (5) ротора удлинением своего сердечника опору для тела (5) ротора.

9. Устройство по любому из пп. 1-8, отличающееся тем, что тело (5) ротора соединено с вращательным замыканием со шнеком (7) и по мере необходимости также с коническим шнеком (18) и приводится в действие общим приводом.

| US 20080175940 A1, 24.07.2008 | |||

| Самозажимающееся устройство для соединения трубопроводов | 1980 |

|

SU934144A1 |

| EP 1343623 B1, 14.07.2004 | |||

| Герметичный вертикальный винтовой маслозаполненный компрессорный агрегат | 1987 |

|

SU1483093A1 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2516399C9 |

Авторы

Даты

2023-12-27—Публикация

2020-10-13—Подача