Изобретение относится к области теплоизоляции емкостей, в частности к способам нанесения теплоизоляционных покрытий, например пакетами ЭВТИ-2В-10, и может быть использовано в устройствах для безопасного приема, хранения, а также транспортирования жидких криопродуктов, в том числе сжиженного природного газа.

Известен способ монтажа экранно-вакуумной изоляции на цилиндрических поверхностях при использовании заранее приготовленных пакетов, состоящих из набора чередующихся экранов и прокладок и креплении их на сосуде встык друг к другу. Пакеты укладываются в несколько рядов, причем зазоры в стыках между пакетами одного ряда должны перекрываться пакетами другого ряда. Отдельные слои в пакетах скрепляют между собой прошивкой или склеиванием. Прокладочный материал выпускается за края экранов для исключения «короткого замыкания» экранов. Сравнительно просто монтировать изоляцию на плоских и цилиндрических поверхностях. При изолировании поверхностей более сложной формы, в частности эллиптических днищ цилиндрических сосудов для ожиженных газов, возникают дополнительные трудности. Для улучшения прилегания слоев изоляции к поверхности днищ необходимо делать в круглых дисках из экранных и прокладочных материалов вырезы в виде секторов. Днище изолируют дисками, укладывая их с перекрытием вырезов в соседних слоях. По другому способу намотку цилиндрической части выполняют с припусками, достаточными для покрытия поверхности днищ. В припусках вырезают клинья таким образом, что оставшийся материал образует секторы, которыми покрывают днища без просветов и складок. В результате слои изоляции образуют изотермические поверхности, охватывающие полностью как цилиндрическую обечайку, так и эллиптические днища сосуда. Источник раскрыт в сети Интернет по адресу: http://cryophysics.ru/library/hranenie-transport-ogigennyh-gazov/superizolyaciya-technology-Montag/ (дата обращения на сайт – 11.08.2023 г.).

Недостатком известного решения является то, что отсутствует информация о материалах для прошивки и склеивания, т. к. это должны быть специальные нити, не теряющие своих свойств при криогенных температурах и клеи, не содержащие в своем составе органических компонентов, которые существенно влияют на уровень вакуума и склеивающие свойства. Вследствие этого снижается эксплуатационная надежность.

Известна экранно-вакуумная теплоизоляция криогенной емкости ракетного космического разгонного блока, состоящего из матов, в состав каждого из которых входит, по крайней мере, два пакета, причем каждый пакет состоит из чередующихся слоёв экранного материала и прокладочного материала, кроме того два слоя экранного материала, формованные на металлической сетке, установлены в качестве первого и последнего слоев и экранного материала каждого мата, зазоры в стыках пакетов перекрыты дополнительными слоями экранного материала. Количество слоев в пакетах и количество пакетов в матах определяется тепловым расчётом, исходя из условий эксплуатации изделия. Слои экранного материала, как правило, перфорируют для обеспечения выхода газа из межслойных пространств при вакуумировании экранно-вакуумной теплоизоляции. Слои экранного материала большой площади получают путём сварки полотен этого материала друг с другом с последующим кроем по шаблону в составе пакетов. Источник раскрыт в сети Интернет по адресу: https://cyberleninka.ru/article/n/ispolzovanie-ekranno-vakuumnoy-teploizolyatsii-dlya-emkostey-hraneniya-kriogennyh-komponentov/viewer (дата обращения на сайт – 11.08.2023 г.).

Недостатком известного решения является то, что мат с обеих сторон облицован экранами, формованным на металлической сетке. Это приведет к увеличению стоимости комплекта изоляции и сложности закупки, т. к. при производстве таких экранов необходимо применять вакуум-формовочные машины, которые есть не на каждом предприятии.

Экранно-вакуумная изоляция (ЭВИ), экранно-вакуумная теплоизоляция (ЭВТИ) – тип теплоизоляции, предназначенной для ограничения притоков тепла от излучения. Состоит из множества параллельных отражающих экранов с низкой излучательной способностью и отделяющих их друг от друга прокладок. ЭВИ является наиболее эффективным типом изоляции, применяемым в резервуарах для сжиженных газов, криогенных трубопроводах, криостатах и других установках, использующих очень низкие температуры. ЭВИ доступна в виде рулонов, которые намотаны из многослойных изолирующих полос определенной ширины или в виде имеющих готовую к монтажу геометрию изоляционных матов. Изоляция в виде рулона используется главным образом для обмотки боковой поверхности больших резервуаров для сжиженного газа или трубопроводов с большими диаметрами. Маты используются в резервуарах, небольших трубопроводах и в лабораторных установках, таких как, например, криостаты. Источник: https://ru.wikipedia.org/wiki/%D0%AD%D0%BA%D1%80%D0%B0%D0%BD%D0%BD%D0%BE-%D0%B2%D0%B0%D0%BA%D1%83%D1%83%D0%BC%D0%BD%D0%B0%D1%8F_%D0%B8%D0%B7%D0%BE%D0%BB%D1%8F%D1%86%D0%B8%D1%8F.

По совокупности существенных признаков за прототип выбран источник про способ монтажа экранно-вакуумной изоляции на цилиндрических поверхностях.

Технической проблемой, на устранение которой направлено заявляемое изобретение, является снижение трудоемкости нанесения изоляции, подбор минимального комплекта изоляции (для снижения стоимости), при сохранении необходимых свойств комплекта, которые направлены на увеличение времени удержания жидкого криопродукта в криогенной емкости влияющие на эксплуатационную надежность емкости.

Техническим результатом заявляемого изобретения является повышение эксплуатационной надежности, которая обеспечивается конструктивной совокупностью используемых слоев пакетов тепловой изоляции, повышением сохранности криопродукта и исключением его быстрого испарения в криогенной емкости в условиях криогенных температур, при нагреве емкости солнечной радиацией и высоких рабочих давлений.

Технический результат достигается тем, что в способе нанесения экранно-вакуумной теплоизоляции на криогенную емкость, содержащую обечайку и днища, при котором на внешнюю поверхность обечайки наносят в несколько слоев экранно-вакуумную теплоизоляцию в виде пакетов, скрепляемых между собой сшивкой или проклейкой, согласно изобретению нанесение экранно-вакуумной теплоизоляции проводится таким образом, чтобы торец любого из последующих нанесенных пакетов перекрывал предыдущий пакет, нанесенный на днище или цилиндрическую часть обечайки на величину L1 равную не менее 30 мм по всему диаметру, при этом окончание пакета в горизонтальном направлении должно перекрывать его начало на величину L2 равную не менее 30 мм; стыки пакетов каждого последующего слоя изоляции размещают на обечайке или днище со смещением на величину L3 равную не менее 100 мм от стыков пакетов предыдущего слоя; замыкающие стыки пакетов каждого слоя не должны располагаться в одну линию, а должны быть смещены на величину L4 равную не менее 100 мм, при этом замыкающие стыки пакетов последующего и предыдущего слоев не должны накладываться друг на друга; допускается замыкающие стыки располагать в шахматном порядке; диаметр пакета для изоляции днищ должен иметь пропорциональную зависимость от диаметра днища, но в любом случае он должен превышать его не менее, чем на 30%; укладка пакетов производится также под трубопроводами; а на последний слой изоляции накладывается чехол из стеклоткани.

Нанесение чехла может производится слоями подготовленными полосами.

Нанесение чехла может производиться винтовым способом.

Перехлест каждого последующего слоя чехла с предыдущим должен быть равным не менее 50 мм.

Трубопроводы теплоизолируют пакетами в несколько слоев намоткой по винтовой линии.

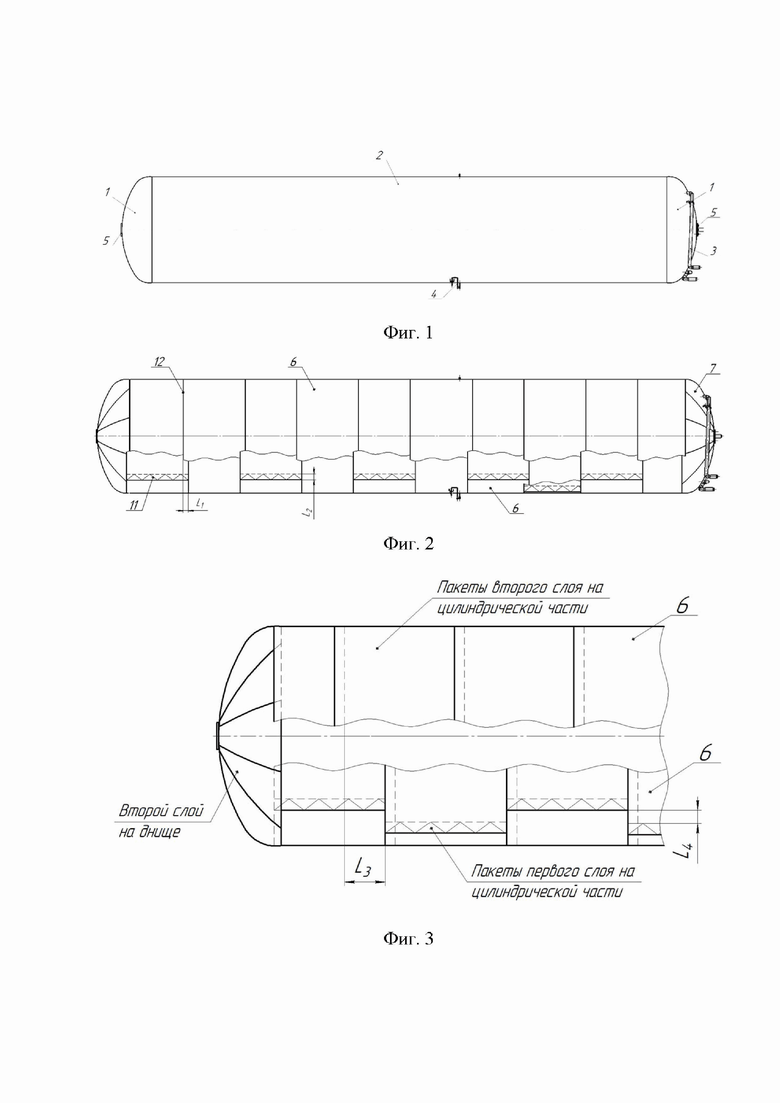

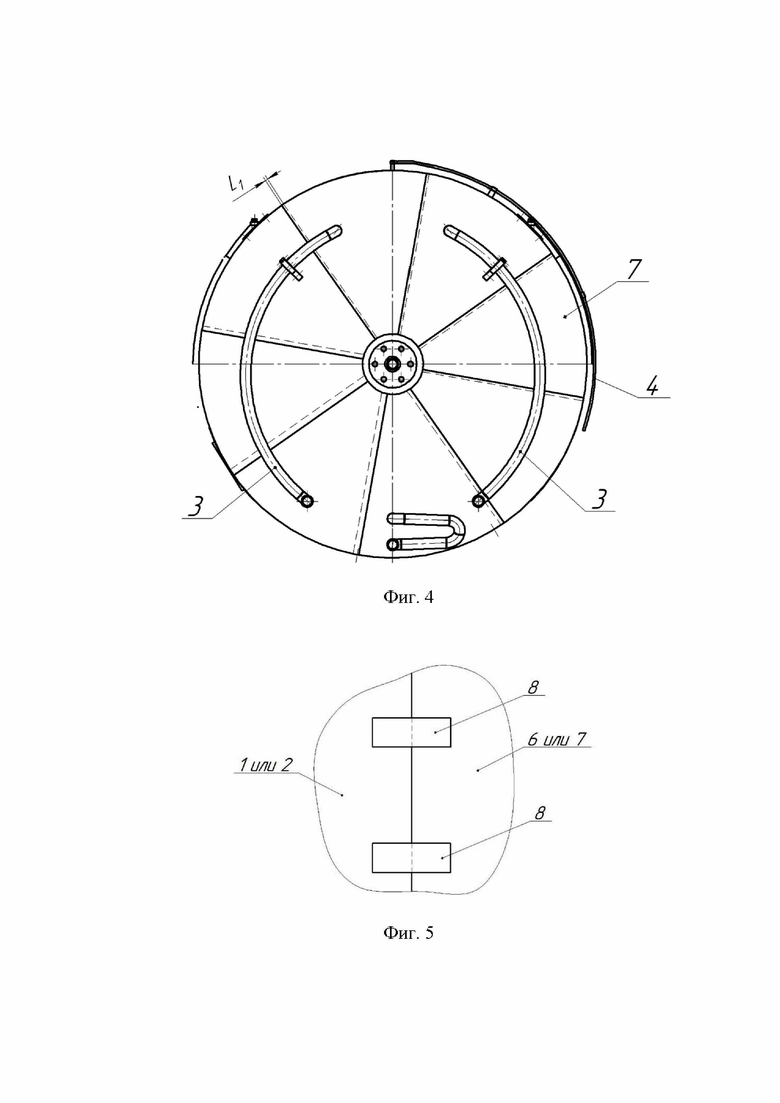

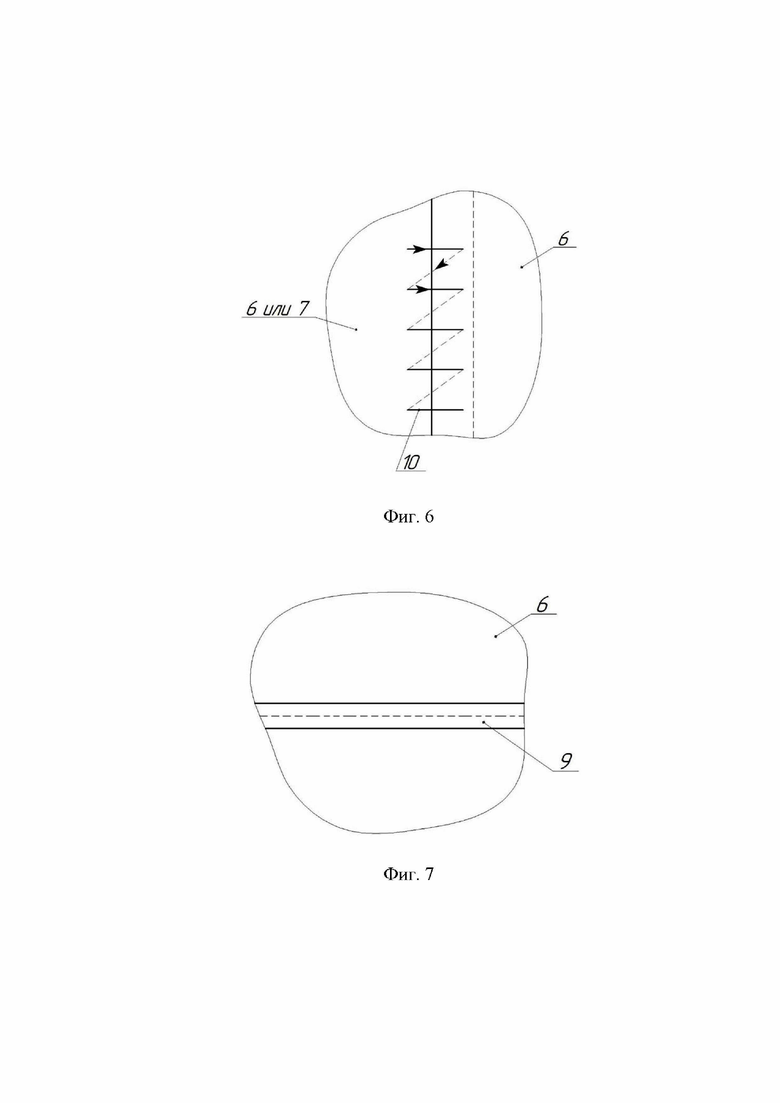

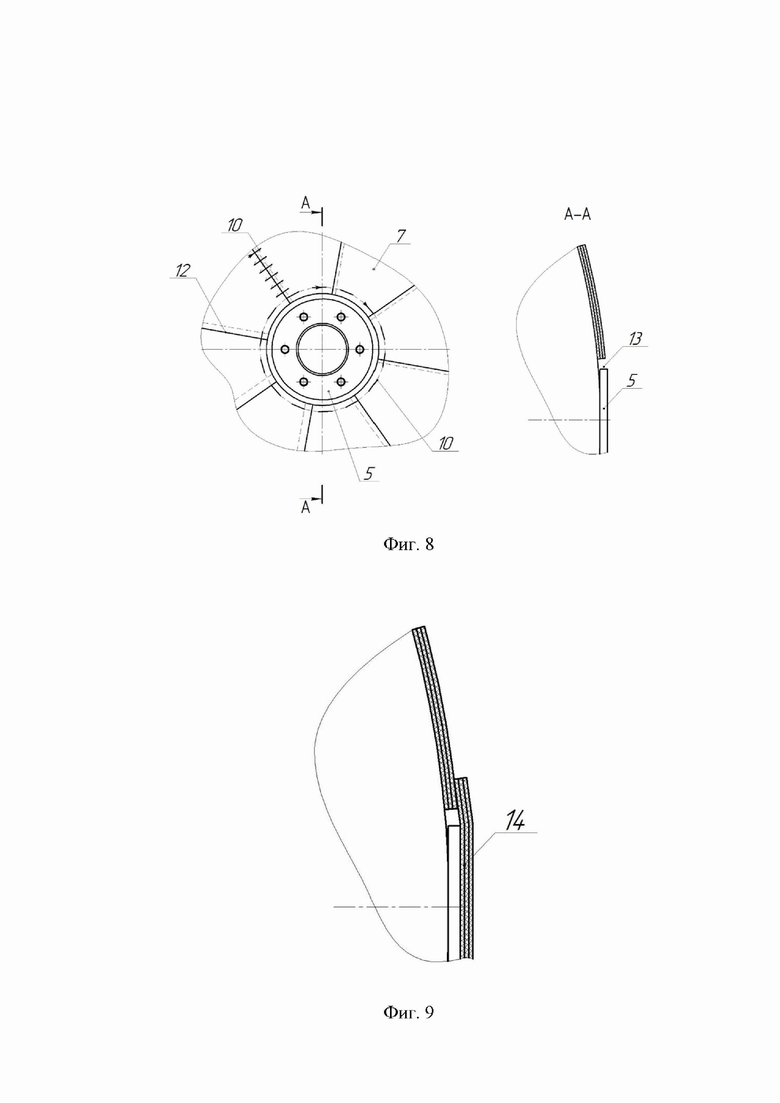

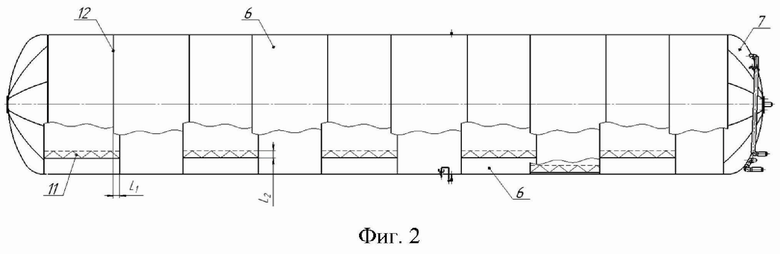

Заявляемый способ поясняется чертежами. Фиг. 1 – сосуд без изоляции; фиг. 2 – схема нанесения первого слоя изоляции на сосуд; фиг. 3 – схема нанесения второго слоя изоляции на сосуд; фиг. 4 – схема размещения секторов пакетов на днище; фиг. 5 – схема фиксации липкой лентой пакетов на сосуде; фиг. 6 – схема сшивки пакетов; фиг. 7 – схема проклейки стыка пакетов; фиг. 8 – схема прошивки пакетов в местах приваренных элементов (фланцев); фиг. 9 – схема изоляции технологических фланцев; фиг. 10 – схема изоляции трубопроводов первым слоем (а) и вторым слоем (б); фиг. 11 – схема нанесения чехла подготовленными полосами; фиг. 12 – схема нанесения чехла винтовым способом.

Позициями на фигурах обозначены:

1 – днища сосуда,

2 – цилиндрическая часть сосуда,

3 – трубопроводы технологические,

4 – трубопроводы измерительные,

5 – фланцы,

6 – пакеты изоляции,

7 – сектора изоляции днищ,

8 – липкая лента для фиксации пакетов,

9 – сплошной отрезок липкой ленты для проклейки замыкающих стыков,

10 – нить специальная,

11 – стык замыкающий,

12 – стык кольцевой,

13 – место вырезки пакета,

14 – чехол,

15 – лента для подвязки,

L1 ≥30 мм – расстояние, на которое каждый вновь наносимый пакет должен перекрывать предыдущий пакет,

L2 ≥30 мм - расстояние, на которое окончание (торец) пакета должно перекрывать его начало,

L3 ≥100 мм - расстояние между стыками последующего и предыдущего слоев изоляции, размещенных на обечайке или днище,

L4 ≥100 мм - расстояние между замыкающими стыками пакетов каждого из слоев изоляции,

L5 ≥50 мм - расстояние нахлеста каждой последующей полосы (витка) чехла на предыдущую полосу.

К нанесению экранно-вакуумной теплоизоляции допускается сосуд, прошедший все необходимые прочностные испытания, наружная поверхность которого очищена от грязи, пыли и масложировых загрязнений. Сосуд должен быть просушен после очистки.

На емкость, содержащий обечайку, сферические или эллиптические днища, наносят экранно-вакуумную теплоизоляцию в виде пакетов (матов) шириной 600-1200 мм, состоящих из чередующихся слоев металлизированных с одной или двух сторон полиэтилентерефталатных или полиамидных пленок, термически разъединенных слоем стеклянной бумаги или стеклохолста, количество слоев которого определяется удобством монтажа и теплотехническим расчетом, например пакет ЭВТИ-2В-10, таким образом:

- пакеты 6, наносимые на днища 1, необходимо кроить по месту. Для изоляции днищ необходимо применять заранее сшитый пакет округлой формы, который закроет всю площадь днища и обеспечит нахлест на цилиндрическую часть сосуда для обеспечения перекрытия следующим пакетом. Диаметр пакета при этом будет иметь пропорциональную зависимость от диаметра днища, но в любом случае он должен превышать его не менее, чем на 30%, при этом все необходимые подрезы под трубопроводы выполнять по месту. Допускается разделить пакет на сектора 7, при этом при монтаже каждый сектор должен перекрывать предыдущий не менее, чем L1 равную не менее 30 мм. Для удобства монтажа пакеты фиксировать на днище переносным слоем липкости или специальной липкой лентой 8, стыки пакетов проклеиваются сплошным отрезком липкой ленты 9 либо сшиваются специальной нитью 10, выдерживающей криогенные температуры.

- при нанесении изоляции на цилиндрическую часть 2 сосуда (емкости) каждый вновь наносимый пакет 6 должен перекрывать предыдущий, нанесенный на цилиндрическую часть или днище на величину L1 равную не менее 30 мм (по всему диаметру). Окончание (торец) пакета 6 в горизонтальном направлении должно перекрывать его начало на величину L2 равную не менее 30 мм. Боковую часть пакета 6 фиксировать с помощью специальной липкой ленты 8 к предыдущему пакету 6 или 7. Замыкающий стык 11 пакета 6 и кольцевой стык 12 с предыдущим пакетом 6 проклеить сплошным отрезком липкой ленты 9 либо сшить специальной нитью 10, выдерживающей криогенные температуры;

- замыкающие стыки 11 пакетов 6 располагать в нижней части сосуда;

- в местах расположения приваренных к сосуду элементов (труб, опор, кронштейнов и пр.) подрезку пакета 6 необходимо производить по месту. Надрезанные места фиксировать отрезками липкой лентой 8 или прошить специальной нитью 10;

- пакеты 6, наносимые в местах расположения труб 3, 4, опор, кронштейнов, фланцев 5 и пр. допускается кроить заранее, измерив фактическое расстояние до их расположения. Места вырезки 13 сшивают нитью специальной 10 либо фиксируются отрезками липкой лентой 8;

- стыки 11 и 12 пакетов 6 каждого последующего слоя изоляции размещают на обечайке(или днище, в случае нанесения изоляции сегментами) со смещением на величину L3 равную не менее 100 мм от стыков 11 и 12 пакетов 6 предыдущего слоя; замыкающие стыки 11 пакетов 6 каждого слоя не должны располагаться в одну линию, а должны быть смещены на величину L4 равную не менее 100 мм, при этом замыкающие стыки 11 пакетов 6 последующего и предыдущего слоев не должны накладываться друг на друга; допускается замыкающие стыки 11 располагать в шахматном порядке;

- укладку пакетов 6 производить под трубопроводами 3, 4;

- на последний слой изоляции наложить чехол 14, например, из стеклоткани. Намотку стеклоткани необходимо производить по одному обороту сосуда подготовленными полосами или сплошной намоткой винтовым способом, замыкающие стыки сшивать нитью специальной. Нахлест каждой последующей полосы (витка) чехла на предыдущую должен быть на величину L5 равную не менее 50 мм. Нахлест прошивают нитью специальной 10 по диаметру сосуда;

- вырезку чехла под опоры, кронштейны, трубопроводы, фланцы и пр. необходимо производить по месту с последующей подгибкой и прошивкой места вырезки нитью специальной;

- технологические трубопроводы 3 целесообразнее изолировать пакетами небольшой ширины, например, 100 мм намоткой по винтовой линии. Количество слоев изоляции трубопровода определяется теплотехническим расчетом. Начало и окончание намотки фиксировать липкой лентой либо подвязывать лентой из стеклоткани. Причем намотка последующего слоя производится в противоположную сторону от предыдущего. Начало и окончание намотки фиксировать лентой для подвязки 15, например, из стеклоткани или отрезком специальной липкой ленты 8;

- измерительные трубопроводы (импульсные трубки) 4 целесообразнее изолировать пакетами небольшой ширины, например, 50 мм намоткой по винтовой линии. Количество слоев изоляции трубопровода определяется теплотехническим расчетом. Начало и окончание намотки фиксировать липкой лентой либо подвязывать лентой из стеклоткани. Причем намотка последующего слоя производится в противоположную сторону от предыдущего. Начало и окончание намотки фиксировать подвязкой ленты 16, например, из стеклоткани или отрезком специальной липкой ленты 8;

- изоляцию трубопроводов 3, 4 обязательно покрыть полосой из стеклоткани, намотанной по винтовой линии. Начало и окончание намотки фиксировать лентой для подвязки 15, например, из стеклоткани;

- нанесение изоляции, состоящей из одного пакета, собранного из необходимого количества слоев, не допускается;

- места расположения технологических фланцев 5, которые невозможно закрыть до закатки сосуда в кожух изолируют после закатки сосуда тем же количеством слоев изоляции, что и сосуд. Для этого специально подготавливают небольшие пакеты 6, вырезанные в необходимый размер, края пакетов прошивают нитью специальной. Пакет крепят к изоляции сосуда липкой лентой либо сшивают нитью специальной. Места нанесения изоляции закрывают стеклотканью и сшивают с основным чехлом;

- после завершения работ полость между сосудом и кожухом вакуумируют до величины давления, полученной в результате теплотехнического расчета.

Оптимальная размерность намотки выявлена в ходе расчетно-конструкторских мероприятий.

Предлагаемый способ был реализован на контейнер-цистернах для транспортировки и временного хранения сжиженного природного газа следующим образом, представленным на фиг.1-12.

Цилиндрическую часть емкости покрыли пакетами ЭВТИ-2В-10 1200 х 8000 мм (матами, состоящими из чередующихся слоев металлизированных с двух сторон полиэтилентерефталатных пленок, термически разъединенных слоем стеклохолста) в три слоя. Пакеты изоляции наносили последовательно, начиная с левого днища. По необходимости пакет можно подрезать по длине, места подреза прошивать нитью специальной либо проклеить липкой лентой.

Пакеты ЭВТИ-2В-10 Ø 3000 мм клеили на днища с помощью переносного слоя липкости НИИКАМ-ПСЛ-1. Заранее подготовили отверстия Ø 270 мм под технологические фланцы. По горизонтальной оси пакета выполнили надрез от центральной оси до наружного края. По всей окружности пакета подгибали его в местах излишнего скопления материала, а подгибы скрепляли специальной липкой лентой НИИКАМ-ПЭТ-ОА-Л.

Трубопроводы Ø 60 мм, находящиеся в вакуумной полости обматывали пакетом шириной 100 мм, а трубопроводы Ø12 мм – шириной 50 мм.

Экспериментальным путём проверены различные вариации применения величин L1-L5, выявлено то, что необходимо чтобы торец любого из пакетов перекрывал пакет, нанесенный на днище или цилиндрическую часть обечайки не менее чем 30 мм, в противном случае уменьшение этого расстояния приведет к неудобству сшивки пакетов нитями специальными, а также надрыву пакета при его незначительном смещении и нарушению целостности шва. При этом окончание пакета должно перекрывать его начало не менее, чем на 30 мм иначе при нарушении целостности шва возникает вероятность разрушения замыкающего стыка пакета и его спад с сосуда.

Кольцевые стыки пакетов следующего слоя укладывают на обечайку с перекрытием стыка предыдущего слоя пакетов не менее, чем на 100 мм, данного размера желательно придерживаться так как его уменьшение приведет к излишнему скоплению изоляции в одном месте.

Замыкающие стыки пакетов каждого последующего слоя, не должны располагаться в одну линию, а смещены от предыдущего не менее, чем на 100 мм, данного размера желательно придерживаться так как в случае расположения в одну линию произойдет излишнее скопление изоляции в одном месте.

Таким образом выявлено, что нанесение слоёв теплоизоляции встык как в прототипе увеличивает теплоприток к сосуду, а в заявленном техническом решении подобран минимальный комплект изоляции и так как исключена вероятность образования зазоров между пакетами, нанесение слоёв теплоизоляции внахлёст снижает теплоприток к сосуду.

Контейнеры-цистерны прошли все необходимые теплотехнические испытания и подтвердили свои расчетные параметры удержания продукта и его суточного испарения.

Таким образом, благодаря вышеописанной конструктивной совокупности используемых слоев пакетов экранно-вакуумной изоляции повышается эксплуатационная надежность продукта, увеличивается продолжительность срока хранения продукта в криогенной емкости в условиях криогенных температур, и нагрева сосуда солнечной радиацией. А также за счет подбора минимального комплекта изоляции снижается трудоемкость нанесения изоляции и снижается стоимость изоляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКРАННО-ВАКУУМНАЯ ТЕПЛОИЗОЛЯЦИЯ БАКА КРИОГЕННОЙ ЁМКОСТИ | 2024 |

|

RU2837940C1 |

| ПАТРУБОК ГИБКИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ НА ОСНОВЕ ВУЛКАНИЗИРОВАННОЙ ПРОРЕЗИНЕННОЙ СТЕКЛОТКАНИ И ПОЛИМЕРНОГО ПОКРЫТИЯ | 2023 |

|

RU2808131C1 |

| ЭКРАННО-ВАКУУМНАЯ ТЕПЛОИЗОЛЯЦИЯ КРИОГЕННОЙ ЕМКОСТИ РАКЕТНОГО КОСМИЧЕСКОГО РАЗГОННОГО БЛОКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2384492C2 |

| ПАТРУБОК ГИБКИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ НА ОСНОВЕ НЕВУЛКАНИЗИРОВАННОЙ ПРОРЕЗИНЕННОЙ СТЕКЛОТКАНИ | 2023 |

|

RU2817033C1 |

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СТЫКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2319802C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| Теплозащитное покрытие криогенных трубопроводов | 1988 |

|

SU1536156A1 |

| Криогенное устройство | 1989 |

|

SU1746104A1 |

| Способ теплоизоляции криогенных аппаратов и трубопроводов | 1988 |

|

SU1576771A1 |

| КРИОГЕННЫЙ БАК ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2228857C2 |

Изобретение относится к области теплоизоляции емкостей, в частности к способам нанесения теплоизоляционных покрытий, например пакетами ЭВТИ-2В-10, и может быть использовано в устройствах для безопасного приема, хранения, а также транспортирования жидких криопродуктов, в том числе сжиженного природного газа. Способ нанесения экранно-вакуумной теплоизоляции на криогенную емкость заключается в нанесении на внешнюю поверхность обечайки в несколько слоев экранно-вакуумной теплоизоляции в виде пакетов, скрепляемых между собой сшивкой или проклейкой, таким образом, чтобы торец любого из последующих нанесенных пакетов перекрывал предыдущий пакет, нанесенный на днище или цилиндрическую часть обечайки. Стыки пакетов каждого последующего слоя изоляции размещают на обечайке или днище со смещением от стыков пакетов предыдущего слоя; замыкающие стыки пакетов каждого слоя не должны располагаться в одну линию, а должны быть смещены. При этом замыкающие стыки пакетов последующего и предыдущего слоев не должны накладываться друг на друга. Укладка пакетов производится также под трубопроводами; а на последний слой изоляции накладывается чехол из стеклоткани. Технический результат заключается в повышении эксплуатационной надежности, которая обеспечивается конструктивной совокупностью используемых слоев пакетов тепловой изоляции, повышением сохранности криопродукта и исключением его быстрого испарения в криогенной емкости в условиях криогенных температур, нагрева емкости солнечной радиацией и высоких рабочих давлений. 4 з.п. ф-лы, 12 ил.

1. Способ нанесения экранно-вакуумной теплоизоляции на криогенную емкость, содержащую обечайку, днища и трубопроводы, при котором на внешнюю поверхность обечайки наносят в несколько слоев экранно-вакуумную теплоизоляцию в виде пакетов, скрепляемых между собой сшивкой или проклейкой, отличающийся тем, что нанесение экранно-вакуумной теплоизоляции проводится таким образом, чтобы торец любого из последующих нанесенных пакетов перекрывал предыдущий пакет, нанесенный на днище или цилиндрическую часть обечайки на величину L1, равную не менее 30 мм, по всему диаметру, при этом окончание пакета в горизонтальном направлении должно перекрывать его начало на величину L2, равную не менее 30 мм; стыки пакетов каждого последующего слоя изоляции размещают на обечайке или днище со смещением на величину L3, равную не менее 100 мм от стыков пакетов предыдущего слоя; замыкающие стыки пакетов каждого слоя не должны располагаться в одну линию, а должны быть смещены на величину L4, равную не менее 100 мм, при этом замыкающие стыки пакетов последующего и предыдущего слоев не должны накладываться друг на друга; допускается замыкающие стыки располагать в шахматном порядке; диаметр пакета для изоляции днищ должен иметь пропорциональную зависимость от диаметра днища, но в любом случае он должен превышать его не менее чем на 30%; укладка пакетов производится также под трубопроводами; а на последний слой изоляции накладывается чехол из стеклоткани.

2. Способ по п.1, отличающийся тем, что нанесение чехла производится слоями подготовленными полосами.

3. Способ по п.1, отличающийся тем, что нанесение чехла производится винтовым способом.

4. Способ по п.2, отличающийся тем, что перехлест каждого последующего слоя чехла с предыдущим должен быть равным не менее 50 мм.

5. Способ по п.1, отличающийся тем, что трубопроводы теплоизолируют пакетами в несколько слоев намоткой по винтовой линии.

| ЭКРАННО-ВАКУУМНАЯ ТЕПЛОИЗОЛЯЦИЯ КРИОГЕННОЙ ЕМКОСТИ РАКЕТНОГО КОСМИЧЕСКОГО РАЗГОННОГО БЛОКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2384492C2 |

| CN 104981645 A, 14.10.2015 | |||

| JP 2007040386 A, 15.02.2007 | |||

| JP 3394631 B2, 07.04.2003 | |||

| ТЕПЛОИЗОЛИРОВАННЫЙ КРИОГЕННЫЙ БАК | 2006 |

|

RU2318156C1 |

Авторы

Даты

2023-12-28—Публикация

2023-08-18—Подача