Область техники

Одной из основных глобальных экологических проблем является рост парникового эффекта, одной из основных причин которого является рост содержания метана в атмосфере. До последнего времени считалось, что парниковый эффект от метана в 25 раз сильнее, чем от углекислого газа [Меры по снижению в России выбросов парниковых газов и приоритеты работы российских неправительственных организаций. - 2012, Москва, WWF России, с. 20]. Однако по заключению Межправительственной группы экспертов по изменению климата ООН (IPCC) "парниковый потенциал" метана еще опаснее, чем оценивалось раньше. В расчете на 100 лет парниковая активность метана в 28 раз сильнее, чем у углекислого газа, а в 20-летней перспективе - в 84 раза [Изменение климата, 2007 г. Обобщающий доклад. МГЭИК, Женева, Швейцария].

Метан попадает в атмосферу как из естественных, так и из антропогенных и техногенных источников. Мощность антропогенных источников в настоящее время существенно превышает мощность естественных. К естественным источникам метана относятся болота, тундра, водоемы, насекомые (главным образом термиты), метангидраты, геохимические процессы. Основными антропогенными источниками метана являются пищеварительная ферментация у скота (прежде всего, высокопродуктивный молочный скот), рисоводство, горение биомассы (в т.ч. сведение лесов). Количество крупного рогатого скота в мире - около 1,5 млрд голов. Одна корова производит в сутки около 250 л чистого метана [Бажин Н.М., Метан в атмосфере, Химия, Соросовский образовательный журнал, том 6, №3, 2000, с. 56].

В настоящее время насущной задачей для многих регионов в мире, и в том числе для России, являются инвентаризация существующих источников метана и обеспечение мобильными установками конверсии его в водород, ацетилен, этилен, пропилен и др. целевые продукты.

Изобретение относится к технологии разделения газов и может быть использовано для утилизации метана из естественных и антропогенных источников, например скотоводческих ферм, путем его разложения и выделения целевых продуктов, в частности водорода для питания водородных топливных элементов и/или хранения водорода в химически связанном состоянии в виде гидридов металлов или сплавов. Выработанная топливными элементами электроэнергия через инвертор может использоваться для энергообеспечения устройства утилизации метана, что придает ему мобильность и автономность.

Уровень техники

Известно, что при нагревании углеводородов до определенной температуры происходит разрыв углерод-углеродной связи (разложение или крекинг) или углерод-водородной связи (дегидрирование). Направление процесса зависит от температуры, давления, наличия катализатора, продолжительности пребывания реагентов в зоне высоких температур. Поэтому современные устройства для разложения (крекинга) метана используют способ термического его разложения.

Известны три вида высокотемпературного крекинга: 1) термический крекинг, 2) термоокислительный пиролиз - термическое разложение углеводородов в присутствии кислорода, 3) электрокрекинг - разложение углеводородов в плазме электрической дуги [Стици Э.У.Р., Байуотер С. Механизм термического разложения углеводородов // В книге Химия углеводородов нефти. Том II, под редакцией Б.Т. Брукса, С.Э. Бурда, С.С. Куртца, Л. Шмерлинга, Государственное научно-техническое издательство нефтяной и горнотопливной литературы Ленинградское отделение, Ленинград, 1958, с. 7-28]. Конечными продуктами термического разложения могут быть водород, ацетилен, углерод, низшие парафины и др.

Термическое разложение метана начинается уже при температуре 380-400°С, а разложение метана на 98-99% происходит при 1000-1200°С. Однако при таких температурах скорость разложения метана еще недостаточна, и для достижения, например, приемлемых выходов водорода процесс проводится обычно в интервале 1350-1400°С. Скорость термического разложения метана может быть увеличена при использовании катализаторов, содержащих железо, никель и другие металлы.

Известны способ и устройство для производства топлива, обогащенного водородом, путем термического разложения метанового газа при атмосферном давлении с использованием катализатора, содержащего частицы металла диаметром от 74 до 140 мкм, при выборочном нагреве катализатора (а не стенок реактора), путем микроволнового облучения с заданной мощностью, подачи метанового газа на катализатор, контроля мощности микроволнового источника для получения конечного продукта заданного состава [Патент RU 2423176, опубл. 10.07.2011, бюл. №19].

Для реализации данного способа предложено устройство - реактор, стенки которого пропускают микроволновое излучение. Кроме того, в состав катализатора может входить металл, к примеру, соединения на базе Ni. На поверхности катализатора происходят реакции, в результате метан разделяется на водород и углерод в твердом волокнистом виде. Кроме того, часть метанового газа не вступает в реакцию, в результате чего в состав конечного продукта входят метан и водород.

Нагревание металла катализатора выполняется выборочно: стенки реакторной камеры и метановый газ не нагреваются, что приводит к существенной экономии потребления энергии.

Однако очень низкая производительность подобных установок (скорость подачи метанового газа 120 мл/мин) значительно снижает коммерческую привлекательность подобных установок. Кроме того, выделение полученного газа осуществляют через дорогостоящие Pd/Ag мембраны в условиях вакуума, что удорожает целевые продукты термического разложения.

Термоокислительный пиролиз (разложение) проводят при высоких температурах, которые достигаются при неполном окислении метана. Для этого в реактор подают смесь метана или метансодержащего, например природного газа, с кислородом. При этом одновременно с ацетиленом образуются окись углерода, водород, двуокись углерода, водяные пары.

Электрокрекинг - процесс, при котором перерабатываемый газ нагревается при прохождении через плазму, например электрическую дугу. Нагрев газа в электрической дуге происходит главным образом за счет энергии, выделяющейся в столбе дуги. В пламени дуги температура газа достигает 1600°С.

Необходимость совершенствования технологии процесса разложения углеводородов приводит к все более широкому использованию плазмохимических технологий. Основной тенденцией применения плазмохимии является использование плазмы для интенсификации традиционных термических процессов утилизации и переработки углеводородного сырья, что позволяет снизить температуру процесса и удельные затраты энергии.

В плазмохимических реакторах реагенты взаимодействуют с компактной, высокотемпературной областью разряда, за счет чего, в основном, и идут газофазные реакции пиролиза. При этом разряд выступает как эффективный нагреватель, возбудитель и активизатор реагентов, а также источник энергии для покрытия энергозатрат эндотермического процесса конверсии. В высокотемпературных плазмохимических системах, основанных на дуговом, ВЧ- и СВЧ-разрядах атмосферного давления, достаточная скорость процесса осуществляется за счет высокой температуры [Баранов И.Е. Исследование неравновесных плазмохимических систем конверсии метана в сложные углеводороды // Автореферат диссертации на соискание ученой степени к. ф.-м. н., Москва 2003, с. 3].

Преимуществами применения плазмы для проведения химических процессов являются:

высокая энергонапряженность системы, приводящая к большим температурам и, следовательно, высоким скоростям протекания химических реакций, что уменьшает размеры химических реакторов;

высокая энергонапряженность системы, приводящая к большим температурам и, следовательно, высоким скоростям протекания химических реакций, что уменьшает размеры химических реакторов;

наличие в плазме значительных концентраций активных частиц (радикалов, возбужденных молекул, ионов), что при участии их в цепных процессах может существенно ускорить многие химические реакции;

наличие в плазме значительных концентраций активных частиц (радикалов, возбужденных молекул, ионов), что при участии их в цепных процессах может существенно ускорить многие химические реакции;

возможность использования сырья, плохо поддающегося переработке традиционными методами;

возможность использования сырья, плохо поддающегося переработке традиционными методами;

получение продукта в большинстве случаев в одностадийном процессе.

получение продукта в большинстве случаев в одностадийном процессе.

В настоящее время работают промышленные установки разложения метана непосредственно в электрическом разряде. Важное преимущество этих систем - объемный характер протекающих в них процессов. Большие скорости химических реакций в газовой фазе позволяют добиваться высокой удельной производительности. Лучшие показатели электрокрекинга природного газа таковы: общая степень превращения в ацетилен и водород 50% при затратах электроэнергии ~1,3 кВт⋅ч на 1 м3 природного газа. Однако многостадийный процесс собственно выделения целевого продукта довольно сложен и сопровождается образованием значительного количества сажи [Патент RU 2358960, опубл. 20.06.2009, бюл. №17].

Известен способ конверсии метана в ацетилен и водород в плазматроне при энергозатратах на разложение метана 4,2 эВ/молек. (3,7 кВт⋅ч/м3) [Fincke J.R., Anderson R.P., Hyde T. et al., Plasma Thermal Conversion of Methane to Acetylene // Plasma Chemistry and Plasma Processing, Vol. 22, No. 1, 2002, pp. 105-136].

Известен также способ разложения метана стационарным электронным пучком (0,5 МэВ, 80 мА). При мощности в пучке 40 кВт, расходе газа 1000 м3/час за 3,5 часа получена конверсия смеси газофазных углеводородов. Давление смеси газов 0,13 МПа. Энергозатраты на разложение метана равны 0,9 эВ/молек (0,8 кВт⋅ч/м3). Использование импульсного электронного пучка (60 нс, 5 Гц, 200 Дж/имп.) приводит к существенному увеличению энергозатрат на разложение метана (до 125 эВ/молек. или 111 кВт⋅ч/м3) [Пономарев А.В., Макаров И.Е. Изомерный состав жидких продуктов радиолиза газообразных алканов // Химия высоких энергий, т. 40, №3, 2006, с. 177-181].

Известен способ конверсии метана в водород и высшие углеводороды с помощью воздействия импульсной плазмой коронного разряда. Показано, что увеличение частоты разряда способствует улучшению эффективности конверсии. Энергозатраты на разложение метана 9,1-10 эВ/молек. (8,1⋅8,9 кВт⋅ч/м3). [Ghorbanzad A.M., Matin N.S., Methane Conversion to Hydrogen and Higher Hydrocarbons by Double Pulsed Glow Discharge //Plasma Chemistry and Plasma Processing, Vol. 25, Issue 1, 2005, pp. 19-29].

Известен способ модифицирования метана электрически генерируемой плазмой [Патент RU 2585647, опубл. 27.05.2016, бюл. №15]. Он заключается в частичном отборе газового потока и обработке его электрически генерируемой плазмой. При обработке плазмой происходит превращение метана в высшие углеводороды и водород, например, этан и водород в соответствии с уравнением реакции:

2СН4→С2Н6+Н2.

От газа модифицированного состава перед его возвратом в метансодержащий газовый поток избирательно отделяют по меньшей мере один компонент, например водород. Электрически генерируемая плазма может представлять собой тлеющий разряд с неравновесной плазмой с высокой электронной температурой, или газовый разряд, относящийся ближе к состоянию термодинамического равновесия (квазиизотермическая плазма). В предпочтительном варианте плазму генерируют путем возбуждения высокочастотного или дугового разряда. Для отделения компонентов (водорода) предлагается использовать мембранный метод разделения.

Поскольку утилизация метана предусматривает не только его разложение, но и выделение целевых продуктов (водород, ацетилен, углерод и др.), используются различные технологии выделения. Наиболее востребованными для выделения целевых продуктов являются адсорбционные и абсорбционные технологии.

Известен адсорбционный метод выделения водорода из смеси углеводородных газов (в частности метана) и водорода, [Pei Ling Cen, Wei Niu Chen, Ralph T. Yang, Ternary gas mixture separation by pressure swing adsorption: a combined hydrogen-methane separation and acid gas removal process // Ind. Eng. Chem. Process Des. Dev., Vol. 24, Issue 4, 1985, pp. 1201-1208]. Водород-углеводородную смесь под большим давлением подают в несколько соединенных реакторов, содержащих мелкопористые адсорбенты. Отделение водорода от углеводородов происходит за счет селективной адсорбции последних в пористом пространстве твердых сорбентов. После достижения состояния насыщения сорбента поток газовой смеси прерывают. Выделение углеводородов происходит путем их десорбции под вакуумом. Данный способ позволяет разделить, например, смесь H2-CH4-H2S с выделением водорода с чистотой ~99% и метана с чистотой ~95%.

Известен также адсорбционный способ выделения водорода из метан-водородной смеси, образующейся при термическом разложении (пиролизе) метана, в установке, адсорберы которой заполнены адсорбентом - активным углем [Патент RU 2466928, опубл. 20.11.2012, бюл. №32]. Исходную газовую смесь водорода и метана пропускают через слой адсорбента, и на верхнем уровне давления 0,5-2,0 МПа метан адсорбируется активным углем. Водород, адсорбирующийся в меньшей степени, чем метан, собирается в верхней части адсорбера. Чистый водород выводят из адсорбера через клапан в качестве целевого компонента. При понижении давления в стадии десорбции до 0,1 МПа выделяют некондиционную смесь водорода и метана, которую присоединяют к исходной смеси и перерабатывают вместе с ней. При дальнейшем понижении давления до нижнего уровня 0,01-0,005 МПа выделяют фракцию, содержащую преимущественно метан, возвращаемую в поток исходного сырья, поступающего на пиролиз, что позволяет получить дополнительное количество водорода.

Недостатками адсорбционных способов является необходимость частой периодической замены сорбента, а также применения сложного дорогостоящего оборудования для создания высокого давления в стадии адсорбции и вакуума в стадии десорбции углеводородов. Кроме того, гидравлическое сопротивление слоя адсорбента вызывает смещение друг относительно друга гранул адсорбента, что приводит к истиранию адсорбента и появлению значительных количеств пыли в продуктовом потоке [Кудинов А.Н. Молекулярно-селективный массоперенос в гибридных мембранно-сорбционных газоразделительных системах // Диссертация на соискание ученой степени кандидата физико-математических наук: 01.04.14 // Национальный исследовательский ядерный университет «МИФИ» - Москва, 2015, 104 с.].

Известен способ утилизации шахтной метановоздушной смеси [Патент RU 2096626, опубл. 20.11.1997, бюл. №32], предусматривающий всасывание метановоздушной смеси вентиляционной струи шахты, центробежное разделение ее на три потока - с высоким содержанием метана (более 80%), обогащенного метаном (до 5%) и с низкой концентрацией метана (менее 0,05%), причем первые два потока раздельно сжимают с помощью компрессоров до давления 0,5-0,7 МПа, после чего направляют в камеру сгорания газотурбинного двигателя, а третий поток выбрасывают в атмосферу. На валу двигателя может быть установлен электрический генератор или иной потребитель энергии вращательного движения вала. Недостатками этого способа являются:

- исключается возможность выдачи метана в качестве товарного продукта потребителю;

- предусматривается сброс части метана, содержащегося в метановоздушной смеси, в атмосферу;

- установка, в которой реализуется данный способ, содержит ряд сложных дорогостоящих и требующих обслуживания составных частей (газотурбинного двигателя, компрессоров и др.).

Известны способ и установка для выделения метана из шахтной метановоздушной смеси [Патент RU 2405114, опубл. 27.11.2010, бюл. №33]. Метановоздушную смесь, всасываемую вентилятором, подвергают водной пылеочистке, затем подают в абсорбер, где метановоздушная смесь вступает в контакт с селективно поглощающим метан сорбентом. Насыщенный метаном сорбент нагревают до температуры десорбции, выделяющийся при этом метан очищают, после чего направляют для последующего использования в качестве товарного продукта. Регенерированный сорбент перекачивают в абсорбер, причем тепло нагретого в десорбере регенерированного сорбента рекуперируют, передавая его в обратном теплообменнике поступающему в десорбер насыщенному метаном сорбенту.

Недостатками способа является отсутствие цикла утилизации метана, а установки - использование обратного теплообменника, что приводит к смешиванию входящего и выходящего потоков сорбента в объеме десорбера, приводящее и падению эффективности абсорбции вследствие постепенного повышения температуры сорбента.

Техническим результатом изобретения является устранение указанных недостатков рассмотренных методов очистки и разложения метана и выделения целевых продуктов (очищенного метана и водорода), создание энергетически беззатратного способа утилизации метана и устройства для его реализации с повышением ресурса работы и снижением себестоимости и обслуживания.

Раскрытие изобретения

В предлагаемом изобретении полный цикл утилизации метана может быть осуществлен в три стадии:

1. Очистка и выделение метана.

2. Разложение метана в электрическом разряде на водород-углеводородную смесь и селективное выделение водорода из образовавшейся смеси.

3. Подача выделенного водорода в водородные топливные элементы, выработка электроэнергии для энергообеспечения процесса утилизации и внешних потребителей.

Одной из основных трудностей утилизации метана из естественных и антропогенных источников состоит в отделении метана от воздуха. Существуют мембранные способы отделения метана, но только от кислорода. Более производительно это отделение производится сорбционным поглощением метана (адсорбция, абсорбция, хемосорбция) [Ярунин С.А. и др. Технология извлечения метана из вентиляционных струй шахт // Доклад на Симпозиуме «Неделя горняка-97», Москва, МГГУ, 3.02.97-7.02.97, Горный информационно-аналитический бюллетень (научно-технический журнал), №6, 1997, с. 88-89]. Недостатки адсорбционных поглотителей газов отмечены выше. Абсорбционные поглотители в отличие от адсорбционных не требуют высокого давления разделяемой газовой смеси в стадии селективного поглощения и вакуума в стадии десорбции целевых углеводородов. В качестве абсорбентов при разделении углеводородных газов используются бензиновые или керосиновые фракции [Скобло А.И. и др. Процессы и аппараты нефтегазопереработки и нефтехимии. Учебник для ВУЗов, М., ООО «Недра-Бизнесцентр», 2000, с. 192].

В предлагаемом изобретении первая стадия процесса утилизации метана (очистка и выделение метана из метановоздушной смеси) осуществляется последовательно физической очисткой (фильтрацией) метановоздушной смеси и выделением метана из смеси с помощью жидкого абсорбента.

Во второй стадии процесса утилизации выделенный в первой стадии метан разлагается в электрическом разряде на водород и ацетилен с одновременным селективным выделением водорода из образующейся газовой смеси продуктов разложения посредством гидридизации гидридообразующих металлов или сплавов. Поскольку эффективность сорбции водорода в гидридообразующих материалах увеличивается с уменьшением их размеров (Карпов Д.А., Литуновский В.Н. Водородная энергетика: хранение водорода в связанном состоянии, Обзор О-106, СПб, АО «НИИЭФА», 2016, с. 40.), целесообразно использование водородных абсорберов в виде мелкодисперсных порошков металлов или сплавов микронных размеров.

При нагревании углеводородов до определенной температуры происходит их разложение на водород и высшие углеводороды. Интенсивность процесса зависит от температуры, давления, наличия катализатора, продолжительности пребывания реагентов в зоне высоких температур. Электрически генерируемая в среде углеводородов плазма (электрический разряд) позволяет не только обеспечить эффективный локальный нагрев газа, но и возбудить и активизировать его, увеличивая интенсивность процесса разложения. В качестве генераторов электрического разряда предпочтительно использовать источники плазмы на основе индукционных СВЧ-разрядов высокого давления. Известно, что важнейшей областью применения таких разрядов является создание чистой (лишенной продуктов разрушения электродов) плотной низкотемпературной равновесной плазмы с температурой Т≥104К [Курец В.И. и др. Электроразрядные технологии обработки и разрушения материалов. // Учебное пособие. Томск: Изд-во ТПУ, 2012, с. 263]. С целью минимизации генерации углерода рабочая температура в плазме не должна значительно превышать это значение. Известно, что в равновесных условиях воздействие плазмы на проведение, например, реакции разложения метана на ацетилен и водород

2СН4+3,6 эВ=С2Н2+3Н2

требуются энергозатраты ~1,8 эВ/молек. (~1,6 кВт⋅ч/м3) независимо от источника энергии. Однако наивысшая степень конверсии (90-100%) достигается при использовании дуговых и СВЧ источников плазмы [А.И. Бабарицкий и др. Плазменный катализ процессов конверсии углеводородов. ХВЭ, 1999, т. 33, №6, с. 458-463]. Последующая гидрогенизация ацетилена в водородосодержащей плазме приводит к синтезу этана С2Н6.

В третьей стадии процесса утилизации выделенный во второй стадии процесса водород подается в водородные топливные элементы, где вырабатывается электроэнергия для энергообеспечения процесса утилизации и внешних потребителей. Это позволяет создание энергонезависимого и мобильного устройства для реализации описываемого способа.

Краткое описание чертежей

Представленные графические материалы приведены исключительно в иллюстративных целях и не являются ограничивающими. Следует отметить, что чертежи, иллюстрирующие устройство согласно настоящему изобретению, приведены для ясности без соблюдения масштаба и пропорций.

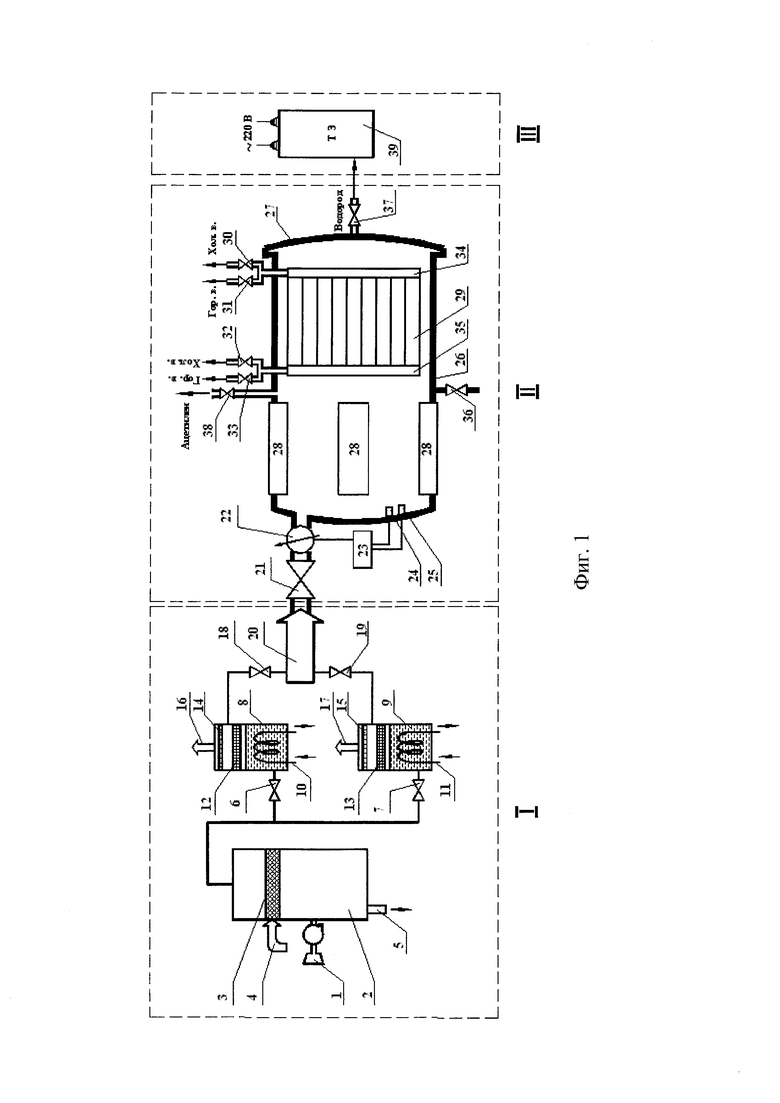

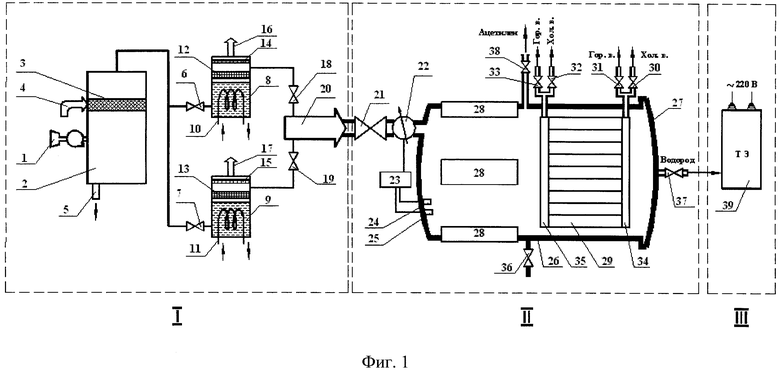

На Фиг. 1 представлена принципиальная схема устройства для утилизации метана из неконтролируемых источников. Здесь I - модуль предварительной очистки и выделения метана, содержащий: 1 - вентилятор для забора метановоздушной смеси, 2 - фильтр физической очистки смеси, 3 - водяной фильтр, 4 - подвод воды, 5 - отвод удаления осадка, 6, 7 - впускные вентили, 8, 9 - сорберы/десорберы метана, 10, 11 - теплообменники, 12, 13 - каплеотбойные фильтры, 14, 15 - воздушные фильтры, 16, 17 - отводы воздуха, 18, 19 - выпускные вентили, 20 - накопитель метана, II - модуль разложения метана в электрическом разряде и выделения водорода, содержащий: 21 - впускной вентиль, 22 - регулятор расхода метана, 23 - устройство измерения параметров газа, 24, 25 - датчики температуры и давления газа, 26 - цилиндрическую камеру со съемной крышкой, 27, 28 - четыре плазменных источника, 29 - аккумулятор водорода с системой порошковых цилиндрических картриджей, 30, 31 - запорные водяные вентили на входе и 32, 33 - на выходе, 34, 35 - водяные дисковые коллекторы, 36 - патрубок для откачки газов, 37 - выпускной вентиль для основного целевого продукта (водорода), 38 - выпускной вентиль для неосновного целевого продукта (ацетилена), III - модуль генерации электроэнергии, содержащий: 39 - блок водородных топливных элементов.

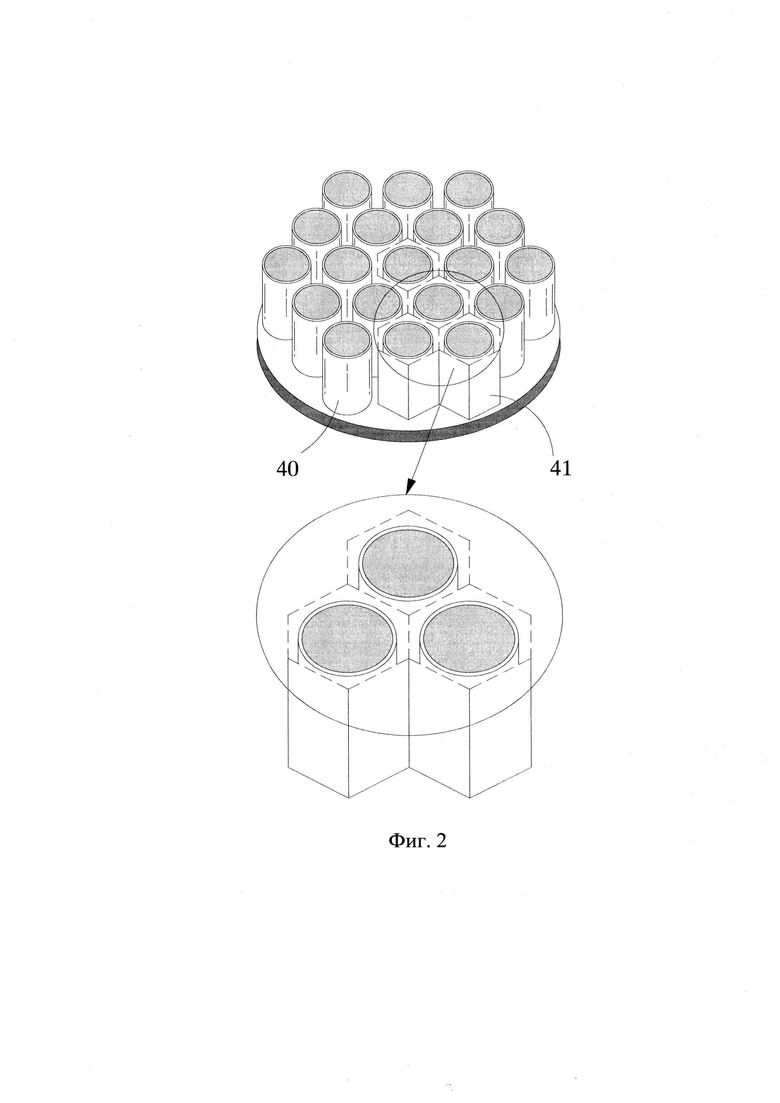

На Фиг. 2 представлен вариант выполнения порошкового цилиндрического картриджа аккумулятора водорода. Материал корпуса (40) картриджа - металл с высокой теплопроводностью (например, Al), либо иной, но покрытый с обеих сторон водородными диффузионными барьерами. Шестигранные элементы ("пчелиные соты") (41) системы теплообмена устройства сорбции/десорбции водорода образуют объемную матрицу для фиксации цилиндрических картриджей.

Осуществление изобретения

Ключевым в осуществлении изобретения является селективное выделение метана из метановоздушной газовой смеси путем его поглощения в соответствующем абсорбенте с последующей термодесорбцией, разложение метана в электрическом разряде на водород и ацетилен, селективное выделение водорода из продуктов разложения метана химическим связыванием в виде гидридов металлов или сплавов, а также использование десорбированного водорода для питания водородных элементов, обеспечивающих энергопитанием узлы установки и сторонних потребителей. Устройство работает следующим образом. Метановоздушная смесь всасывается вентилятором 1 из различных зон - источников метана и подается в фильтр физической очистки 2, где промывается водой в фильтре 3 и отделяется от пыли и других твердых частиц, которые опускаются в нижнюю часть аппарата и периодически, по мере накопления, выводятся наружу через патрубок 5. Для компенсации утечек воды предусмотрена подпитка по линии 4.

Очищенная в пылеуловителе 3 метановоздушная смесь через впускные вентили 6, 7 поступает в сорберы/десорберы метана 8 и 9 и вступает в контакт с жидким абсорбентом. Поверхность контакта (определяющая скорость абсорбции) разрабатывается потоками поступающего газа, который распределяет жидкость в виде струек и пузырьков (барботаж). Поэтому ввод газовой смеси расположен в нижней части сорберов/десорберов. Процесс абсорбции протекает при давлении близком к нормальному (атмосферному). Метан поглощается абсорбентом с избирательной селективностью по метану, в процессе абсорбции выделяется большое количество тепла, так как метан имеет наиболее высокие теплоты абсорбции при рабочих давлениях процесса. Для отвода выделяющегося тепла предусмотрено охлаждение абсорбера водяными теплообменниками 10, 11 в фазе абсорбции метана. После завершения абсорбции впускные вентили 6, 7 закрываются, а очищенный воздух через фильтры 14, 15 и выводы 16, 17 выводится в атмосферу. В последующей фазе процесса в теплообменник 10 одного из абсорберов 8 подается горячая вода, насыщенный метаном абсорбент нагревается до температуры десорбции (60-80°С), в результате чего метан выделяется из абсорбента, поднимается в верхнюю часть десорбера 8 и через каплеотбойный фильтр 12 и открытый выпускной вентиль 18 выводится в накопитель метана 20. После этого в теплообменник подается холодная вода. Открывается впускной клапан и производится цикл поглощения метана абсорбентом, а в другом абсорбере (9) проходит вышеописанный процесс десорбции метана и направление его в накопитель метана 20 через выпускной вентиль 19. Эти циклы проходят попеременно, обеспечивая непрерывную подачу метана в накопительный объем. В качестве абсорбента можно использовать, например, нефтяные фракции жидких легких углеводородов с температурой кипения не выше 350°С или минеральные масла [Глава 8. Абсорбционные процессы обработки природных газов // в книге Бекиров Т.М, Ланчаков Г.А. Технология обработки газа и конденсата, М., изд-во НЕДРА, 1999, 596 с.]. При такой схеме кругового процесса абсорбент практически не растрачивается и постоянно проходит циркуляцию типа ''абсорбер - десорбер - абсорбер''.

Процесс разложения метана и выделение целевых продуктов (водород и ацетилен) проводится в цилиндрической камере 26 со съемной крышкой 27, позволяющей оперативную замену картриджей в водородном аккумуляторе 29. Камера 26 может быть изготовлена из подходящего металла, пластмассы или композиционного материала с толщиной стенок, способной выдерживать напряжения, вызываемые давлением рабочего газа внутри в рабочем режиме и атмосферным давлением снаружи при предварительном вакуумировании.

По периметру камеры расположены 4 плазменных генератора 28, предпочтительно, на основе СВЧ-разрядов для разложения метана. Расположение генераторов должно способствовать равномерному заполнению плазмой рабочего объема, а аппараты, обеспечивающие ее генерацию, должны иметь возможность регулирования мощности разряда. В другой части камеры располагается гидридный аккумулятор 29 водорода с системой порошковых цилиндрических картриджей с оболочкой для их термостабилизации подводом холодной/горячей воды через дисковые коллекторы 34, 35 и запорные вентили 30, 31 на входе и 32, 33 - на выходе. Цилиндрические картриджи 40 (Фиг. 2) выполнены, предпочтительно, из алюминия с засыпкой в их полости порошка гидридообразующих металлов, или сплавов.

Обычно в качестве гидридообразующих металлов используются гидриды переходных металлов (Ti, Zr или их смесь), однако гидрид алюминия AlH3 обладает значительно более высоким массовым содержанием водорода (до ~10 wt. %), низкой температурой термодесорбции (~100°С) и небольшой энергией разложения ~240 Дж/г (против 500°С и 600 Дж/г для гидрида титана).

Целесообразно использовать алюминиевый порошок с присадкой титана, который обеспечивает образование на поверхности частиц алюминия тонкого слоя интерметаллида Al-Ti. При разложении интерметаллида при предварительном прогреве в безкислородной среде открывается неокисленная поверхность алюминия [Патент RU 2081733, опубл. 20.06.1997].

Метан из накопительного бака 20 направляют через вентиль 31 и регулятор расхода метана 22 (связанный с системой измерения 23 параметров газа в камере от датчиков температуры и давления 24, 25) в предварительно вакуумированную через патрубок 36 камеру 26 до достижения в ней рабочего давления (что контролируется датчиками температуры и давления). При достижении рабочего давления в камере генерируется электрический разряд, в котором проводится разложение метана.

Как показывает анализ публикаций, импульсный СВЧ-разряд высокого давления является наиболее дешевым способом получения и нагрева больших объемов плазмы (например, [Jasinski М. et al., Hydrogen Production via Methane Reforming using Various Microwave Plasma Sources, Chem. Listy, 102, 2008, pp. 1332-1337]). Импульсная мощность СВЧ-излучения на выходе магнетрона регулируется (например, в пределах 0,25-2,5 кВт), при средней мощности, например, 10-100 Вт. Частота генерации магнетрона, например, 2,45 ГГц. Длительность импульсов также может варьироваться (например, 0,5-3 мс), со скважностью (например) 2-100 с регулируемым количеством импульсов в пакете (например, 20-200 импульсов). Величина паузы между пакетами обычно составляет не менее 1 с. Учитывая, что время разложения метана при температуре 2300 К составляет 10-6 с, а при 1730 К составляет 2×10-3 с, время пребывания метана в реакционной зоне достаточно для полного разложения метана в порции газа.

После стабилизации электрического разряда открывается вентиль 30 подачи охладителя сорбирующих картриджей (холодная вода, 5-10°С). Через входной водяной коллектор 34 охладитель запитывает шестигранные элементы (''пчелиные соты'') (41) системы теплообмена гидридного накопителя водорода 29 и через выходной коллектор 35 и выходной вентиль 32 выходит в водяной накопитель (не показан). При этих условиях начинается абсорбция водорода в гидридном накопителе водорода и падает давление в камере. После завершения сорбции водорода, что соответствует моменту установления минимального давления в камере, сопутствующие продукты разложения метана (в основном, ацетилен) удаляются через выходной вентиль 38 в накопитель ацетилена (не показан). После удаления остаточных газов через вентиль 36 открываются входные и выходные водяные вентили 31, 35 горячей (около 95°С) воды для термодесорбции водорода из картриджей гидридного накопителя. При достижении стационарного высокого давления в камере открывается выпускной вентиль 37 подачи водорода к водородным топливным элементам 39. После завершения цикла операции повторяются.

Выработанная электрическая энергия водородных топливных элементов используется для частичного или полного обеспечения питания энергопотребляющих элементов установки утилизации метана.

Пример реализации

1. Суточный ресурс метана, производимого 100 коровами: 0,25 м3 ×100 = 25 м3.

2. Затраты энергии на разложение метана: 1,5 кВт⋅ч/м3 ×25 м3 = 37,5 кВт⋅ч.

3. Количество выделенного водорода (для реакции 2СН4=С2Н2+3Н2): 37,5 м3.

4. Энерговыделение водорода: 3,6 кВт⋅ч/м3 ×37,5 м3 = 135 кВт⋅ч.

5. Вырабатываемая электроэнергия: 135×0,65=88 кВт⋅ч.

Таким образом, выработанная водородными топливными элементами электроэнергия с избытком компенсирует величину энергии, затрачиваемой на разложение метана, производимого 100 коровами за одни сутки.

Следует учесть также, что ацетилен, являясь термодинамически неустойчивым веществом, в режиме высокотемпературного (~1500°С) пиролиза метана разлагается на добавочный водород и углерод (мелкодисперсный порошок, ''сажу'', имеющий коммерческий интерес) с выделением энергии (С2Н2→2С+Н2+18 ккал). Проведение пиролиза ацетилена для получения энергии может принести дополнительный выигрыш около 194 кДж/моль по сравнению с горением ацетилена в воздухе. Помимо образования большого количества углерода в виде порошка важным дополнительным преимуществом этого процесса является отсутствие выхода экологически вредного углекислого газа [Голуб В.В. и др. Энергетика детонационного пиролиза ацетилена // Теплофизика высоких температур, том 53, №3, 2015, с. 383-389].

Подобные установки могут значительно варьироваться по производительности. Для повышения мобильности целесообразно модульное построение установок. Установка не содержит дорогостоящих материалов, проста в монтаже и обслуживании. Помимо выполнения основной функции (утилизация метана) энергетическая эффективность продуктов разложения (водород, ацетилен) предоставляет возможность использования избыточной энергии (кроме энергозатрат на утилизацию) для энергетического обслуживания, например, скотоводческих ферм, инженерных и жилых помещений.

Таким образом, предложенные способ и устройство позволяют проводить полный цикл утилизации метана с высокой эффективностью из неконтролируемых источников без использования внешнего энергоснабжения, а также снабжать электроэнергией сторонние объекты (производственные и жилые помещения и т.п.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ МЕТАНА | 2018 |

|

RU2694033C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ВОДОРОДА ИЗ МЕТАНА ИЛИ МЕТАНОСОДЕРЖАЩЕГО ГАЗА | 2022 |

|

RU2803731C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРОДУКТОВ ОКИСЛИТЕЛЬНОГО ПИРОЛИЗА МЕТАНСОДЕРЖАЩЕГО ГАЗА | 2001 |

|

RU2208600C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И ПРОДУКТОВ ОРГАНИЧЕСКОГО СИНТЕЗА ИЗ ДИОКСИДА УГЛЕРОДА И ВОДЫ | 2008 |

|

RU2396204C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ ПРИРОДНОГО ГАЗА | 2006 |

|

RU2358960C2 |

| СПОСОБ ВЫДЕЛЕНИЯ АЦЕТИЛЕНА ИЗ СБРОСНЫХ ГАЗОВ | 1998 |

|

RU2146238C1 |

| Способ получения водорода из углеводородного газа и реактор для его осуществления | 2023 |

|

RU2800344C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДА И ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2390493C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ НЕПОЛНОГО ОКИСЛЕНИЯ НИЗШИХ УГЛЕВОДОРОДОВ В ЭЛЕКТРИЧЕСКОМ РАЗРЯДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088565C1 |

Изобретение относится к способу утилизации метана из неконтролируемых источников, включающему предварительную очистку и выделение метана из метановоздушной смеси селективной абсорбцией, разложение метана в электрическом разряде на водород и ацетилен, выделение водорода из газовой смеси продуктов разложения. Способ характеризуется тем, что разложение метана в электрическом разряде и селективное выделение водорода из образующейся газовой смеси продуктов разложения метана проводят единовременно в одном технологическом цикле и объеме, а выделенный водород направляют в водородные топливные элементы, выработанную электроэнергию которых используют для энергообеспечения процесса утилизации и внешних потребителей. Также изобретение относится к устройству для осуществления способа. Техническим результатом изобретения является устранение недостатков существующих методов очистки и разложения метана и выделения целевых продуктов (очищенного метана и водорода), создание энергетически беззатратного способа утилизации метана и устройства для его реализации с повышением ресурса работы, снижением себестоимости и упрощением обслуживания. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Способ утилизации метана из неконтролируемых источников, включающий предварительную очистку и выделение метана из метановоздушной смеси селективной абсорбцией, разложение метана в электрическом разряде на водород и ацетилен, выделение водорода из газовой смеси продуктов разложения, характеризующийся тем, что разложение метана в электрическом разряде и селективное выделение водорода из образующейся газовой смеси продуктов разложения метана проводят единовременно в одном технологическом цикле и объеме, а выделенный водород направляют в водородные топливные элементы, выработанную электроэнергию которых используют для энергообеспечения процесса утилизации и внешних потребителей.

2. Способ утилизации метана по п. 1, характеризующийся тем, что селективное выделение водорода из газовой смеси продуктов разложения метана осуществляется гидридизацией гидридообразующих металлов или сплавов.

3. Способ утилизации метана по п. 2, характеризующийся тем, что гидриды металлов или сплавов имеют температуру термодесорбции не выше 100°С.

4. Способ утилизации метана по п. 2, характеризующийся тем, что гидридообразующие металлы или сплавы используются в виде мелкодисперсных порошков.

5. Способ утилизации метана по п. 4, характеризующийся тем, что гидриды мелкодисперсных порошков имеют температуру термодесорбции не выше 100°С.

6. Устройство для реализации способа утилизации метана по пп. 1-5, включающее модуль предварительной очистки и выделения метана, модуль разложения метана в электрическом разряде и выделения водорода из газовой смеси продуктов разложения и модуль водородных топливных элементов, характеризующееся тем, что модуль разложения метана в электрическом разряде и выделения водорода из газовой смеси продуктов разложения выполнен в виде газоразрядной камеры, в объеме которой расположен водородный накопитель со сменными картриджами с диспергированными порошками гидридообразующих металлов или сплавов с возможностью их охлаждения и нагрева.

7. Устройство для реализации способа утилизации метана по п. 6, характеризующееся тем, что модуль очистки и выделения метана содержит два сорбера/десорбера метана, работающие в противофазах.

| СПОСОБ ВЫДЕЛЕНИЯ МЕТАНА ИЗ ШАХТНОЙ МЕТАНОВОЗДУШНОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2405114C1 |

| RU 2013136689 A, 20.02.2015 | |||

| DE 3306371 A1, 30.08.1984 .. | |||

Авторы

Даты

2018-03-06—Публикация

2017-03-28—Подача