ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

1. Область, к которой относится изобретение

[0001] Изобретение относится к способу изготовления изделия из уплотненной древесины, включающему пропитку пористой древесины низкой плотности водным составом фенолформальдегидной смолы и прессование. Изобретение также относится к изделию из уплотненной древесины, получаемому данным способом. Изобретение также относится к использованию специального водного состава фенолформальдегидной смолы в способе изготовления изделия из уплотненной древесины и к применению изделия из уплотненной древесины или части изделия из уплотненной древесины в областях применения с высокой добавленной стоимостью.

2. Описание обоснования уровня техники

[0002] Уже в 1916 году были раскрыты способы пропитки древесины химическими веществами. US1198040 представляет собой способ пропитки древесины замещенными полинитрофенолами под давлением или вакуумом.

[0003] В CN108582377A описан способ уплотнения древесины с помощью двухэтапной обработки под давлением без пропитки древесины химическим веществом. Температура высокая, а время давления длительное, так что гемицеллюлоза и лигнин древесины разлагаются, и древесина становится стабильной.

[0004] Хейгрин, Дж.Дж. и Дэниеле, Д.X. Древесина и волокно 1: 38-53, 1969 заголовок: одновременная сушка и уплотнение заболонной древесной породы раскрывает процесс уплотнения тонких деревянных досок. Древесина пластифицируется под воздействием тепла, влаги и/или термореактивной смолы, набухающих в древесине. Обработку можно осуществить путем замачивания необработанной заболонной древесной породы в неразбавленной водорастворимой фенолформальдегидной смоле. Затем материал хранится более 5 дней. Образцы были покрыты на торцах и вымочены в неразбавленной фенолформальдегидной термореактивной смоле в течение 16 и 72 часов. После замачивания образцы были завернуты и хранились при комнатной температуре в течение 120 часов до уплотнения. Уплотнение было выполнено путем прессования древесины в прессе до желаемой толщины и сохранения положения до тех пор, пока древесина не высохнет. После прессования продукт кондиционируется в условиях умеренной влажности до желаемой конечной влажности.

[0005] JPH11151703 раскрывает способ введения химических веществ в прессованную древесину. Древесина нагревается путем сжатия в пресс-формовочной машине и иммобилизуется, например, путем охлаждения и последующего впрыскивания химических веществ, таких как модификаторы древесины, антипирены, инсектициды и т.д., например, путем вакуумной пропитки.

[0006] US4606388 раскрывает способ уплотнения древесины низкой плотности. Необработанный твердый деревянный элемент с высоким содержанием влаги пропитывают безводным аммиаком для пластификации древесины, затем помещают в циклический пресс и подвергают множеству циклов сжатия при низком давлении при температуре ниже 100°С.

[0007] WO2004/056542 раскрывает способ изготовления изделия из прессованной древесины. Способ включает две стадии сжатия: первую стадию сжатия; этап химической диффузионной пропитки / вакуумной ванны / резервуара; второй этап сжатия, включающий химическую инфильтрацию; отжиг, охлаждение и отверждение. Химическое вещество, предназначенное для пропитки, представляет собой жирную кислоту.

[0008] ЕР3470189 раскрывает способ получения декоративного изделия из ламинированного шпона. Способ включает пропитку слоев древесины шпона водной фенолформальдегидной смолой, содержащей краситель, нанесение клея на каждый слой, укладку различных слоев в соответствии с требованиями к цвету в стопку шпона с последующим уплотнением шпона путем горячего прессования всей стопки при высоком давлении и температуре.

[0009] Манодж Кумар Дубей в докторской диссертации по лесному хозяйству в Университете Кентербери, май 2010 года, описывает процесс уплотнения древесины, включающий пропитку древесины растительным маслом. Термическая обработка древесины маслом привела к повышению водоотталкивающих свойств и снижению гигроскопичности, что, следовательно, снизило восстановление после усадки.

[0010] В настоящее время на рынке представлены термогидромеханические (ТГМ) процессы, сочетающие облицовку и пропитку термореактивными смолами. Как правило, материал пропитывают низкомолекулярными смолами, такими как фенолформальдегид, а затем частично отверждают перед прессованием в нагретом прессе до плотности примерно 1300 кг/м3. Области применения включают в себя опоры электротрансмиссии (траверсы), контейнеры для хранения сжиженного природного газа (СПГ), износостойкие пластины для машин и транспортных средств, пресс-формы для машин, пуленепробиваемые барьеры, музыкальные инструменты и строительные компоненты.

[0011] А.Ф. Анг с соавт. в статье «Возможность улучшения свойств древесины маханг (Macaranga sp.) с помощью способа фенольного композита» (Sains Malaysiana, 1 февраля 2014 г. (01.02.2014), страницы 219-225) описывает процесс уплотнения древесины, в котором древесина маханга очень низкой плотности (Macaranga sp.) была пропитана фенолформальдегидом с низким содержанием твердых веществ (15% мас./об.) с молекулярной массой 600 г/моль путем пропитки под давлением в течение 30 минут для достижения максимального насыщения смолой. Пропитанная древесина была предварительно отверждена в печи при 65°С и высушена до содержания влаги 10%, а затем подвергнута горячему прессованию при 150°С в течение 30 мин. до толщины 10 мм в горячем прессе и последующем кондиционировании при относительной влажности 65% и 25°С до постоянной массы. Повышается размерная стабильность и механические свойства древесины.

[0012] Было разработано несколько других процессов уплотнения древесины, в которых используется тепло и/или пар в сочетании с механическим сжатием без смолы или других химикатов. Примерами таких процессов являются процесс CaLignum, формование или 3D-формование, уплотнение древесины и последующая обработка в закрытой ТГМ системе, вязкоупругое термическое сжатие (ВТС) для уплотнения поверхности.

[0013] Таким образом, известно, что плотность древесины может быть увеличена за счет сжатия пористой структуры в подходящих условиях влажности и температуры для повышения твердости поверхности, например, для напольных покрытий. Однако после сжатия деформированный древесный материал чувствителен к влаге, и большая часть деформации восстанавливается во влажной среде, в частности, при замачивании в воде. Это явление восстановления, называемое установленным восстановлением, в предшествующем уровне техники решалось различными способами путем модификации древесины после уплотнения.

[0014] Однако проблема, лежащая в основе изобретения, заключается в том, что вызываемое влагой набухание уплотненной древесины до исходной формы (установленное восстановление) все еще слишком велико. Это особая проблема в монолитных деревянных плитах, используемых для изделий с высокой добавленной стоимостью, таких как строительные балки, мебель и напольные покрытия. Высокое восстановление после усадки подразумевает нестабильность размеров, что приводит к деформации, неприемлемой в тех случаях, когда древесина должна соответствовать конструкции. Такие высококлассные виды применения также предъявляют строгие и жесткие требования к низкому уровню выделения химических веществ. Поэтому в таких областях применения по-прежнему широко используются тропические лиственные породы, что становится все более и более неприемлемым ввиду проблемы обезлесения. Восстановление после усадки изделий из уплотненной древесины предшествующего уровня техники является основным препятствием, мешающим широкой коммерциализации изделий из уплотненной древесины.

[0015] Следовательно, все еще существует потребность в усовершенствованном способе изготовления продукта из уплотненной древесины и получаемых в результате изделий, которые не имеют одной или нескольких из упомянутых выше проблем.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0016] Согласно изобретению, одна или несколько из упомянутых проблем были решены путем предоставления способа получения изделия из уплотненной древесины, содержащего

i. Предоставляя изделие из дерева, указанное изделие из дерева:

a) имеет по меньшей мере две по существу параллельные плоскости поверхности, имеющие начальную толщину ТН1, определяемую как расстояние между по существу параллельными плоскостями поверхности,

b) указанная начальная толщина ТН1 предпочтительно составляет по меньшей мере 5 мм,

c) представляет собой пористую древесину с низкой плотностью, имеющую плотность менее 700 кг/м3, предпочтительно от 100 до 600, более предпочтительно от 200 до 500 кг/м3,

ii. необязательное кондиционирование предоставленного деревянного изделия для обеспечения равновесного содержания влаги, предпочтительно при температуре от 15 до 25°С и относительной влажности (отн. вл.) от 55 до 80%, наиболее предпочтительно около 20°С и 65% отн. вл.,

iii. Обеспечивая водный состав фенолформальдегидной (ФФ) смолы, указанный водный состав фенолформальдегидной смолы:

a) имеет содержание твердых веществ 20 - 50 мас. %, предпочтительно 30 - 40 мас. %, где мас. % определяется как отношение массы сухого твердого вещества смолы к общей массе воды и смолы в составе,

b) содержит олигомеры фенолформальдегидной смолы, имеющие низкую средневесовую молекулярную массу (Мм), измеренную способом эксклюзионной хроматографии, МЭХ, по размеру, и составляющую 150 - 700, предпочтительно 200 - 500 г моль-1,

c) имеет период неограниченной разбавляемости водой, превышающий 4, предпочтительно 6 недель хранения при 25°С или 8 недель при 20°С

d) с низким содержанием свободного мономера, предпочтительно с содержанием свободного фенола и свободного формальдегида менее 0,7 мас. % каждого, предпочтительно менее 0,5 мас. % и более предпочтительно с общим содержанием свободного фенола и свободного формальдегида менее 0,7 мас. % по отношению к общему весу состава смолы ФФ,

e) содержит щелочной катализатор,

f) предпочтительно имеет значение рН от 7,5 до 11,

iv. вакуумная пропитка деревянного изделия составом смолы,

при давлении Pi ниже 0,01 бара и в течение времени ti от 10 до 240 минут, предпочтительно Р составляет около 0,001 бара, и ti составляет около 60 минут, предпочтительно при комнатной температуре,

при давлении Pi ниже 0,01 бара и в течение времени ti от 10 до 240 минут, предпочтительно Р составляет около 0,001 бара, и ti составляет около 60 минут, предпочтительно при комнатной температуре,

при этом содержание смолы в деревянном изделии после вакуумной пропитки предпочтительно составляет от 25 до 45, более предпочтительно от 30 до 40% массы непропитанного деревянного изделия,

при этом содержание смолы в деревянном изделии после вакуумной пропитки предпочтительно составляет от 25 до 45, более предпочтительно от 30 до 40% массы непропитанного деревянного изделия,

v. сушка полученного пропитанного деревянного изделия,

сушка, включающая стадию сушки в печи и, предпочтительно, предшествующую ей стадию сушки на воздухе,

сушка, включающая стадию сушки в печи и, предпочтительно, предшествующую ей стадию сушки на воздухе,

где стадия сушки в печи осуществляется при температуре Td от 50 до 80°С, предпочтительно около 60°С, в течение времени от 48 до 60 часов, и

где стадия сушки в печи осуществляется при температуре Td от 50 до 80°С, предпочтительно около 60°С, в течение времени от 48 до 60 часов, и

при этом необязательную предшествующую стадию воздушной сушки проводят в течение по меньшей мере 24 часов, предпочтительно в окружающем воздухе,

при этом необязательную предшествующую стадию воздушной сушки проводят в течение по меньшей мере 24 часов, предпочтительно в окружающем воздухе,

vi. выполнение термогидромеханической обработки высушенного пропитанного деревянного изделия для получения уплотненного деревянного изделия, причем указанная обработка включает прессование высушенного пропитанного деревянного изделия в прессе при повышенной температуре,

при этом к высушенному пропитанному деревянному изделию прикладывают усилие сжатия для уменьшения толщины до конечной толщины ТН2 в диапазоне от 25% до 80% от начальной толщины ТН1,

при этом к высушенному пропитанному деревянному изделию прикладывают усилие сжатия для уменьшения толщины до конечной толщины ТН2 в диапазоне от 25% до 80% от начальной толщины ТН1,

при этом температуру высушенного пропитанного деревянного изделия Twa повышают для отверждения пропитанной фенолформальдегидной смолы до Twa от 150 до 200°С, более предпочтительно примерно до 170°С,

при этом температуру высушенного пропитанного деревянного изделия Twa повышают для отверждения пропитанной фенолформальдегидной смолы до Twa от 150 до 200°С, более предпочтительно примерно до 170°С,

охлаждение полученного изделия из уплотненной древесины,

охлаждение полученного изделия из уплотненной древесины,

vii. необязательное последующее кондиционирование изделия из уплотненной древесины в условиях окружающей среды, предпочтительно при 20°С и относительной влажности 65%.

[0017] Способ обработки согласно изобретению приводит к получению древесины от низкой до средней плотности с повышенной плотностью, твердостью, стойкостью к истиранию, улучшением прочностных свойств и низким восстановлением после усадки. Способ изобретения обеспечивает значительное применение для пород древесины низкой плотности, которые в противном случае используются недостаточно.

[0018] Изобретение также относится к изделию из уплотненной древесины, получаемому этим способом. Это изделие из уплотненной древесины может заменить тропическую древесину твердых пород, такую как черное дерево, во многих областях применения и может использоваться для напольных покрытий, строительных балок, отделки и аналогичных областей применения, а в результате хорошей пропитки может быть обработано с помощью станков. Изделие из уплотненной древесины обладает улучшенными свойствами древесины и древесно-композитных материалов, связанными со стабильностью размеров, стабильностью цвета, внешним воздействием, акустикой и устойчивостью к грибкам.

[0019] В другом вопросе изобретение относится к применению указанного водного состава фенолформальдегидной смолы для пропитки древесины для изготовления изделий из уплотненной древесины и к использованию изделий из уплотненной древесины в различных областях применения высокого класса, таких как отделка, напольные покрытия и строительные балки, а также для механической обработки профилированных изделий.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

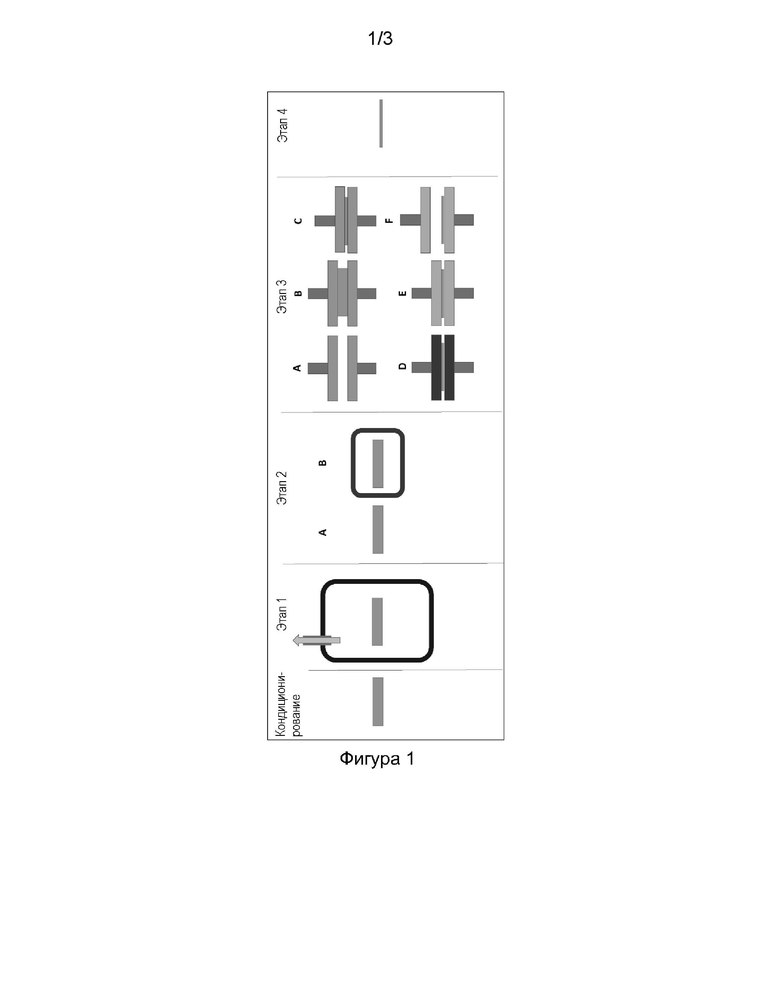

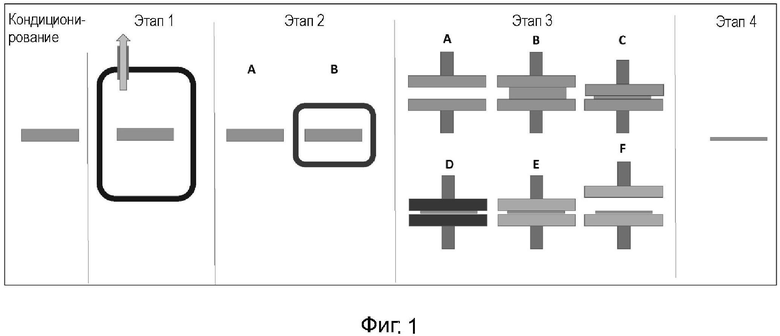

[0020] На Фигуре 1 показано схематическое представление процесса изобретения,

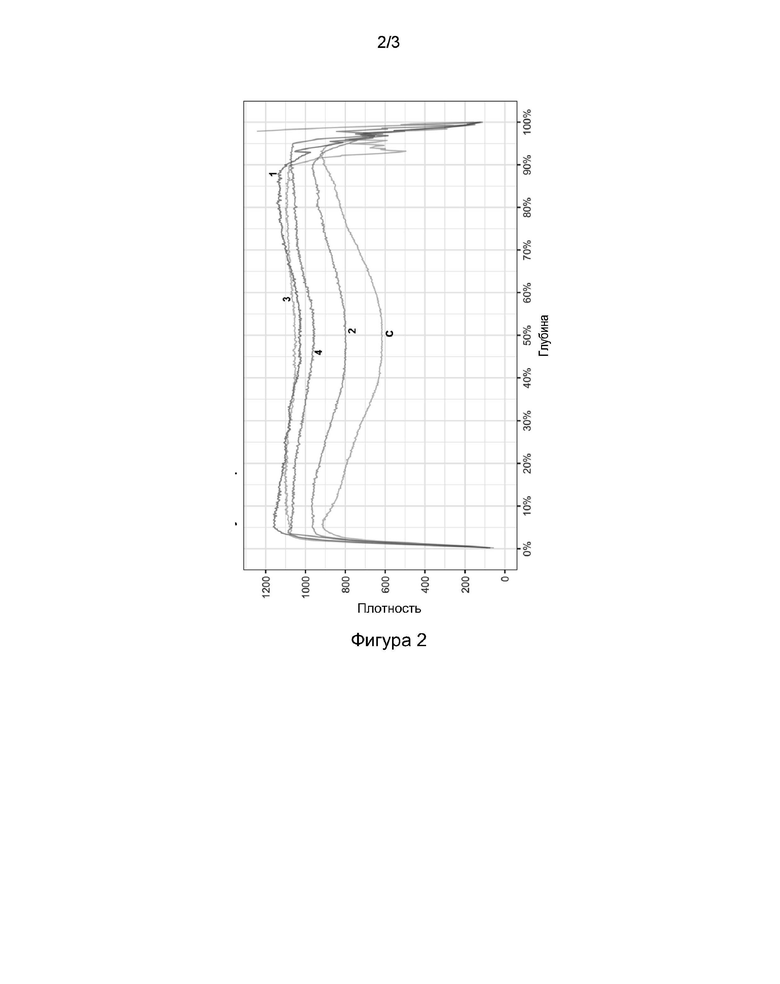

[0021] На Фигуре 2 показаны профили плотности различных образцов уплотненной древесины, показывающие плотность в зависимости от глубины вдоль направления толщины образцов уплотненной древесины.

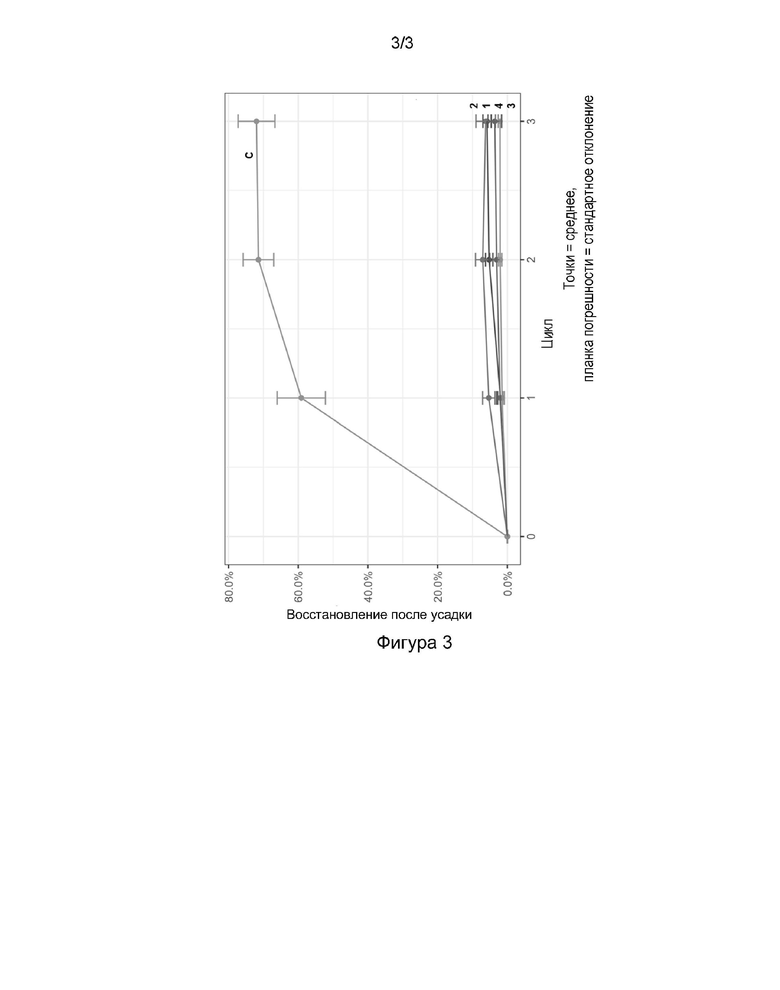

[0022] На Фигуре 3 показано восстановление после усадки нескольких образцов уплотненной древесины в зависимости от повторяющихся циклов воздействия влаги для контрольного образца древесины, уплотненной термоформованием, но не пропитанной смолой, и образцов уплотненной древесины 1-4 согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0023] Как описано выше, способ получения изделия из уплотненной древесины включает в качестве первого этапа получение изделия из древесины. Изделие из древесины в принципе может иметь различные формы, но с учетом предпочтительного способа прессования с использованием горячего пресса указанное изделие из древесины предпочтительно представляет собой изделие плоской формы, имеющее по меньшей мере две по существу параллельные плоскости поверхности и начальную толщину ТН1, определяемую как расстояние между по существу параллельными плоскостями поверхности. Изделие из древесины может быть монолитной деревянной плитой, но способ согласно изобретению в принципе также работает для ламинированной древесины (шпона).

[0024] Начальная толщина ТН1 в принципе не ограничена, но для практических целей предпочтительно составляет не менее 5 мм. Поскольку изобретение оказалось очень подходящим для уплотнения более толстых монолитных деревянных плит, толщина ТН1 деревянного изделия, в частности монолитной деревянной плиты, предпочтительно составляет по меньшей мере 10, 20 или даже по меньшей мере 30 мм. Максимальная толщина, в принципе, не ограничена, но с учетом достижения однородной пропитки и низкого восстановления после усадки обычно составляет менее 300 мм, предпочтительно менее 200 мм и более предпочтительно менее 100 мм.

[0025] Тип древесины представляет собой пористую древесину с низкой плотностью, имеющую плотность менее 700 кг/м3, предпочтительно от 100 до 600, более предпочтительно от 200 до 500 кг/м3, и предпочтительно представляет собой древесину лиственных или хвойных пород. Подходящие примеры древесины низкой плотности известны в данной области техники, обычно используются необработанные породы, заболонная древесная порода, тополь, ольха, клен, береза, осина, кипарис, сосны, ели. Однако преимуществом способа изобретения по сравнению с другими известными способами на основе пропитки является то, что хорошие результаты также могут быть получены с древесиной, которая не является чрезвычайно пористой и имеет плотность более 300, 400, 450 или даже более 500 кг/м3, но все же предпочтительно менее 700 кг/м3. Это обеспечивает большую гибкость в выборе исходных материалов. Считается, что сочетание свойств смолы и способа пропитки в высоком вакууме в соответствии с изобретением приводит к хорошему проникновению также в менее пористые породы древесины.

[0026] На Фигуре 1 показано схематическое представление процесса согласно изобретению, включающего слева направо этап получения горячих плит и кондиционирования древесины, пропитку древесины в вакууме (фаза 1), сушку на воздухе (фаза 2А) и сушку в печи (фаза 2В), затем в фазе 3 от А до F отладка горячего пресса, вставка образца древесины и прессование образца древесины (В и С), нагревание плит до более высокой температуры (D), охлаждение плит (Е), снятие давления, открытие формы для удаления уплотненного образца древесины (F), последующая обработка древесины (фаза 4).

[0027] Было установлено, что важно, чтобы перед пропиткой предоставленное изделие из древесины подвергалось увлажнению для обеспечения равновесного содержания влаги. Этап кондиционирования является необязательным, если предоставленная древесина уже имеет равновесное содержание. Преимущество заключается в лучшей диффузии ФФ смолы по деревянному изделию на стадии пропитки. Без привязки к какой-либо теории считается, что это кондиционирование предотвращает слишком быстрое поглощение воды водным составом ФФ смолы, что может дестабилизировать водный состав ФФ смолы, может препятствовать диффузии ФФ смолы по деревянному изделию и, возможно, даже вызвать осаждение ФФ смолы в поверхностной зоне. Предпочтительно полученное деревянное изделие кондиционировать при температуре от 15 до 25°С и относительной влажности (отн. вл.) от 55 до 80%, наиболее предпочтительно около 20°С и 65% отн. вл. Если деревянное изделие имеет нужное содержание влаги, стадию кондиционирования можно не проводить.

[0028] Для стадии пропитки получают водный состав фенолформальдегидной (ФФ) смолы с содержанием твердых веществ 20 - 50 мас. %, предпочтительно 30 - 40 мас. %, где мас. % определяется как отношение массы сухого твердого вещества смолы к общей массе воды и смолы в составе. Если содержание твердых частиц смолы в предлагаемом смоляном составе слишком велико, ею труднее пропитать древесину, и смоляной состав следует разбавлять водой до содержания твердых частиц смолы на уровне 20 - 50 мас. %, предпочтительно 30 - 40 мас. %.

[0029] Фенолформальдегидная смола в водном составе ФФ смолы представляет собой фенолформальдегидную олигомерную смолу, имеющую низкую средневесовую молекулярную массу (Мм), измеренную способом эксклюзионной хроматографии, МЭХ, по размеру, и составляющую 150-700, предпочтительно 200-500 г моль-1, Считается, что относительно низкая молекулярная масса в сочетании с относительно высоким содержанием твердых веществ обеспечивает хорошую пропитку на клеточном уровне и даже внутри клеток древесины и обеспечивает высокое содержание смолы для достижения восстановления после усадки при низкой влажности. С другой стороны, несмотря на низкую молекулярную массу смолы, содержание свободного мономера низкое, предпочтительно водный состав ФФ смолы содержит свободный фенол и свободный формальдегид на уровне менее 0,7 мас. % каждого, предпочтительно менее 0,5 мас. % и более предпочтительно с общим содержанием свободного фенола и свободного формальдегида менее 0,7 мас. % по отношению к общему весу состава смолы ФФ. Водный состав ФФ смолы обеспечивает хорошие свойства пропитки в сочетании с низким риском для охраны труда, безопасности, охраны окружающей среды и обеспечения качества продукции.

[0030] Предпочтительно, чтобы состав ФФ смолы не содержал мочевины, производных мочевины или других поглотителей формальдегида. Количество мочевины, производных мочевины или других поглотителей формальдегида предпочтительно составляет менее 5 мас. %, более предпочтительно менее 3, еще более предпочтительно менее 2 мас. % по отношению к массе твердых частиц в составе ФФ смолы.

[0031] Кроме того, желательно, чтобы водный состав ФФ смолы имел период бесконечного разбавления водой, превышающий 4, предпочтительно 6 недель хранения при 25°С или 8 недель при 20°С. Способность к бесконечному разбавлению водой означает, как известно в данной области, что можно добавлять бесконечное количество воды без осаждения смолы. Преимущество способности состава смолы к бесконечному разбавлению водой заключается не только в том, что он очень стабилен, но также в возможности рециркуляции избыточного состава смолы, используемой в процессе, без риска дестабилизации состава смолы рециклируемой смолой. Высокая стабильность при хранении выражается как период времени, в течение которого водный состав ФФ смолы поддерживает бесконечную разбавляемость водой, которая предпочтительно составляет по меньшей мере 4, предпочтительно 6 недель хранения при 25°С, или 8 недель при 20°С.

[0032] Подходящий состав смолы с описанными выше характеристиками имеет вязкость от 50 до 250 мПа⋅с, более предпочтительно от 90 до 130, наиболее предпочтительно около 115 мПа⋅с (определяется при 20°С с помощью вискозиметра MCR 51 от Anton Paar, с конусом СР50-1 и скоростью сдвига, составляющей 1/200), но перед пропиткой разбавляют водой до содержания твердых веществ 20 - 50 мас. %, предпочтительно 30 - 40 мас. %, при котором вязкость состава смолы снижается до вязкости приблизительно от 10 до 100 или от 10 до 50 мПа⋅с.

[0033] Состав включает катализатор, предпочтительно щелочной катализатор, для катализа отверждения смолы в древесном изделии. Предпочтительно, чтобы значение рН состава находилось в пределах от 7,5 до 11, предпочтительно около 10.

[0034] Следующий этап - это вакуумная пропитка деревянного изделия составом смолы при давлении Pi ниже 0,01 бара и в течение времени ti от 10 до 240 минут, предпочтительно Р составляет около 0,001 бара, a ti составляет около 60 минут. Содержание смолы после пропитки предпочтительно составляет от 25% до 45%, наиболее предпочтительно от 30% до 40% от массы непропитанной древесины. Вакуумная пропитка является известной процедурой и может быть выполнена, например, путем погружения деревянного изделия в водный состав ФФ смолы и последующего применения вакуума.

[0035] Важно, чтобы после пропитки пропитанное деревянное изделие было высушено для удаления по меньшей мере части воды. Этап сушки, включающий стадию сушки в печи и, более предпочтительно, предшествующую ей стадию сушки на воздухе. Стадия сушки в печи предпочтительно проводится при температуре Td от 50 до 80°С, предпочтительно около 60°С, в течение времени от 48 до 60 часов, а необязательная предшествующая стадия воздушной сушки проводится в течение по меньшей мере 24 часов, предпочтительно на воздухе окружающей среды, что является недорогим. Предпочтительно, чтобы некоторое количество воды оставалось в древесине для поддержания теплопередачи в деревянном изделии во время термогидромеханической (ТГМ) обработки, поэтому сушку предпочтительно проводить до содержания остаточной воды от 5 до 15, предпочтительно от 8 до 12 мас. % по отношению к общей массе.

[0036] Следующим этапом является выполнение термогидромеханической (ТГМ) обработки высушенного пропитанного деревянного изделия для получения изделия из уплотненной древесины. В известной обработке ТГМ для сжатия и уплотнения древесины используются только тепло, вода и механическое давление. Это приводит к увеличению плотности, твердости, стойкости к истиранию и улучшению некоторых прочностных свойств. Во время процесса ТГМ древесина размягчается под воздействием тепла и влаги и сжимается, что приводит к уплотнению без разрушения стенок ячеек древесины, важнейшего компонента древесины, обеспечивающего ее механические свойства. Уплотненная древесина сохранит свою форму, если ее охладить под давлением. Однако при применении этого известного способа стабильность размеров является низкой, и требуется длительное время обработки, обычно составляющее несколько часов. Эти недостатки были преодолены в настоящем изобретении, в котором обработка ТГМ включает сжатие высушенного пропитанного ФФ смолой деревянного изделия при повышенной температуре, при этом к высушенному пропитанному деревянному изделию прикладывают усилие сжатия для уменьшения толщины до конечной толщины ТН2, составляющей от 25% до 80% начальной толщины ТН1. Температуру Twa изделия из высушенной пропитанной древесины повышают для отверждения пропитанной фенолформальдегидной смолы, предпочтительно до Twa от 125 до 250°С, предпочтительно от 150 до 200°С, более предпочтительно около 170°С, с последующим охлаждением полученного изделия из уплотненной древесины.

[0037] Отверждение ФФ смолы при повышенных температурах производится после сжатия, но нагрев не обязательно является отдельным последующим этапом, поскольку температура также может быть повышена за счет нагрева во время сжатия, и некоторое ограниченное предварительное отверждение может происходить также во время прессования. Изделие из уплотненной древесины поддерживают в сжатом состоянии до тех пор, пока отверждение смолы по существу не зафиксирует форму уплотненного изделия из древесины. Было обнаружено, что этот процесс термоформования позволяет реакции отверждения смолы в древесине протекать в нужное время при повышенных температурах, чтобы предотвратить накопление механических напряжений в древесине. Прессование высушенного пропитанного деревянного изделия в прессе при повышенной температуре проводят в течение времени от 1 до 20 минут, предпочтительно от 1 до 15 минут, более предпочтительно от 1 до 10 минут, и наиболее предпочтительно от 1 до 5 минут. Особым преимуществом способа изобретения является то, что стадия термического прессования может быть такой короткой. После стадии горячего прессования изделие из уплотненной древесины может быть охлаждено, предпочтительно также сохраняя сжатое состояние. Затем охлажденное изделие из уплотненной древесины можно вынимать из пресса.

[0038] Предпочтительно полученное изделие из уплотненной древесины затем подвергают последующей обработке в условиях окружающей среды, предпочтительно при 20°С и относительной влажности 65% для обеспечения стабильности размеров.

[0039] Полученное изделие из уплотненной древесины имеет восстановление после усадки, определяемое как увеличение толщины ТН3 в процентах после 3 циклов вымачивания и сушки в воде в течение 24 ч / 20°С ((ТН3-ТН2)/ТН2×100%), менее 7%, предпочтительно менее 5% и более предпочтительно менее 3 или 2%.

[0040] В предпочтительном варианте осуществления в способе согласно изобретению термическая гидромеханическая обработка включает прессование высушенного пропитанного деревянного изделия при повышенной температуре между плитами механического пресса, включающее в себя

a. Фаза а; нагревание плит пресса предпочтительно до температуры Тр1 от 150 до 200°С, более предпочтительно около 170°С,

b. Фаза b; размещение высушенного пропитанного деревянного изделия в прессе и прессование до предусмотренной толщины ТН2 предпочтительно при приложенном давлении Р предпочтительно от 6,5 кПа до 34,0 кПа, более предпочтительно от 13,0 кПа до 27,0 кПа, еще более предпочтительно около 20 кПа,

c. Фаза с; при достижении заданной толщины ТН2 удержание давления в течение времени от 1 до 5 минут, предпочтительно от 2 до 3 минут, чтобы уменьшить напряжения в изделии, которые могут привести к обратному пружинному эффекту, и обеспечить отверждение смолы,

d. Фаза d; повышение температуры плиты до более высокой температуры Тр2 в диапазоне от 170 до 250°С, предпочтительно примерно до 200°С, и когда достигается температура Тр2, выдерживание при температуре Тр2 в течение времени от 0 до 5 минут, предпочтительно от 0 до 2 минут, чтобы дополнительно уменьшить напряжения в изделии и обеспечить возможность дальнейшего отверждения смолы, при этом температура изделия из древесины повышается до температуры предпочтительно от 200 до 220°С,

e. Фаза е; охлаждение плит до температуры Тре при выдерживании изделия из уплотненной древесины под давлением предпочтительно до Тре от 20 до 80°С, предпочтительно от 30 до 70°С и более предпочтительно около 60°С, и при скорости охлаждения Spc от 5 до 20, предпочтительно около 15°С/мин.,

f. Фаза f; снятие приложенного давления, открытие пресса и извлечение полученного изделия из уплотненной древесины.

[0041] В другом варианте осуществления способа согласно изобретению, в одну или обе плоскости поверхности изделия из уплотненной древесины вдавливают рельефную структуру, предпочтительно путем помещения формы, имеющей рельефную структуру, между плитами и высушенным пропитанным деревянным изделием или с использованием прессовых плит, имеющих рельефную структуру.

[0042] Изобретение также относится к изделию из уплотненной древесины, получаемому описанным выше способом изобретения. Изделие из уплотненной древесины предпочтительно

a) представляет собой монолитную деревянную плиту, пропитанную отвержденной фенолформальдегидной смолой,

b) имеет толщину не менее 5 мм, предпочтительно не менее 10 мм и предпочтительно менее 100, 60, 40 или 30 мм,

c) имеет плотность по меньшей мере 800 кг/м3, предпочтительно по меньшей мере 900 кг/м3 или более предпочтительно по меньшей мере 1000 кг/м3,

d) имеет восстановление после усадки ниже 5 или даже 3%.

[0043] По сравнению с типичным восстановлением после усадки, составляющим 60 - 80% твердой древесины, обработанной известной ТГМ, это изобретение представляет собой значительный шаг вперед по сравнению с уровнем техники и предлагает высокий потенциал коммерциализации.

[0044] Восстановление после усадки уже значительно улучшается за счет снижения чувствительности участков поверхности к влаге за счет уплотнения и присутствия отвержденной смолы ФФ на поверхности, где деревянное изделие подвергается воздействию влаги или влажности. Однако в способе изобретения достигается намного лучшее установленное восстановление, поскольку в результате получается очень хорошая пропитка по всей толщине деревянного изделия. Предпочтительно, изделие из уплотненной древесины имеет профиль плотности, характеризующийся плотностью при 50% толщины изделия Rc не менее 60%, предпочтительно не менее 70, 80 или даже 90% плотности Rs на поверхности изделия из уплотненной древесины и, предпочтительно, также после кондиционирования при 20°С и 65% отн. вл.

[0045] Изделие из уплотненной древесины согласно изобретению, предпочтительно дополнительно характеризующееся одним или несколькими признаками а) - с);

a) имеющее модуль упругости МоЕ более 5, предпочтительно более 10 ГПа,

b) модуль разрыва MoR не менее 75, предпочтительно не менее 100 МПа, МоЕ и MoR определяют в ходе испытаний на трехточечный изгиб в соответствии с DIN 52186,

c) стойкость к гниению, определяемая как потеря массы образцов до и после воздействия грибка белой гнили Trametes versicolor в течение 10 недель, и составляющая менее 20, предпочтительно менее 15 или даже менее 10 или 5%. Способ определения этих особенностей более подробно описан ниже.

[0046] Изобретение также относится к применению водного состава ФФ смолы для пропитки древесины при получении изделия из уплотненной древесины, предпочтительно способом изобретения, как описано выше. Щелочной катализатор, предпочтительно не смешанный с составом, но предоставляемый в виде отдельной части для смешивания с составом незадолго до использования, чтобы обеспечить результирующее значение рН от 7,5 до 11, предпочтительно около 10, Водный состав ФФ смолы включает щелочной катализатор незадолго до применения состава. Как описано, состав предпочтительно не содержит мочевину, производные мочевины или другие поглотители формальдегида, потому что это может привести к ухудшению стабильности смолы при хранении, ухудшению свойств пропитки и сжатия смолы и ухудшению свойств конечного продукта.

[0047] Низкомолекулярная ФФ смола позволяет уплотнять более толстые деревянные блоки, предпочтительно имеющие начальную толщину не менее 10, 25 или даже более 50 мм. Проникновение состава ФФ смолы в клеточные стенки приводит к пластификации клеточных стенок и закреплению деформации сжатия. По сравнению с коммерчески доступными продуктами более высокая степень уплотнения (даже до 300% увеличения плотности) может быть достигнута с помощью небольшого количества ФФ смолы, обычно от 1 до 15 мас. %, предпочтительно от 2 до 10 мас. %, более предпочтительно от 3 до 8 мас. % ФФ смолы в изделии из уплотненной древесины.

[0048] Состав ФФ смолы должен иметь достаточно длительную стабильность при хранении, чтобы гарантировать полную пропитку в течение периода времени, необходимого для промышленного процесса. Препарат смолы предпочтительно разработан таким образом, чтобы период неограниченной разбавляемое™ водой превышал 6 недель хранения при 25°С или 8 недель при 20°С.

[0049] Водный состав фенолформальдегидной смолы может быть получен способом, включающим

a) Контактирование фенола и формальдегида, предпочтительно в количествах, близких к стехиометрическим, где стехиометрические количества означают молярные количества реакционноспособных участков фенольного кольца по отношению к молекулам формальдегида, в водном растворе, предпочтительно при общем количестве фенола и формальдегида от 30 до 60 мас. %, предпочтительно около 50 мас. % по отношению к общей массе водного раствора и,

b) Добавление щелочного катализатора для обеспечения значения рН от 7,5 до 11, предпочтительно около 10,

c) Повышение температуры и проведение реакции конденсации при температуре от 40 до 100°С, предпочтительно от 45 до 80°С, более предпочтительно от 60 до 80°С, наиболее предпочтительно от 65 до 70°С,

d) останавливают реакцию конденсации охлаждением, когда водостойкость образованного состава фенолформальдегидной смолы в водном растворе хлорида натрия с концентрацией 10% составляет от 1:10 до 1:30, предпочтительно от 1:15 до 1:20.

[0050] Преимущество этого способа, помимо получения водного состава ФФ смолы, который является предпочтительным для пропитки древесины, как описано выше, заключается в том, что он приводит к низкому содержанию свободного формальдегида и свободного фенола и, таким образом, позволяет избежать необходимости использования поглотителей формальдегида в составе.

[0051] Изобретение, таким образом, также относится к использованию водного состава ФФ смолы изобретения в процессе изготовления изделий из уплотненной древесины и к использованию изделия из уплотненной древесины или части изделия из уплотненной древесины изобретения в областях применения с добавленной стоимостью, требующих высокой прочности / жесткости, таких как отделка, полы и строительные балки, обычно для замены тропической древесины, например, стул, стол, горшок, посуда, строительная балка, дверь, плинтус, пол, столешница, ступенька лестницы, лестничная балюстрада, полка, шкаф, буфет, инструменты, ювелирные изделия.

[0052] Изделия из уплотненной древесины можно использовать в качестве основного материала в процессе производства изделий, содержащих древесину, например, путем формования на станке уплотненной монолитной деревянной плиты согласно изобретению, предпочтительно имеющей профиль плотности, характеризующийся плотностью при 50% толщины изделия Rc, равной по меньшей мере 80%, предпочтительно по меньшей мере 90% плотности Rs на поверхности уплотненной монолитной деревянной плиты.

[0053] Таким образом, изобретение было описано со ссылкой на некоторые варианты осуществления, рассмотренные выше. Следует признать, что эти варианты осуществления подвержены различным модификациям и альтернативным формам, хорошо известным специалистам в данной области.

[0054] Дальнейшие модификации в дополнение к описанным выше могут быть внесены в структуры и способы, описанные здесь, без отклонения от сущности и объема изобретения. Соответственно, хотя были описаны конкретные варианты осуществления, они являются только примерами и не ограничивают область применения изобретения. Изобретение далее иллюстрируется следующими примерами.

Экспериментальные способы

Плотность

[0055] Плотность образцов древесины была измерена иммерсионным способом. Профили плотности были определены путем измерения плотности образцов на различной глубине, причем глубина выражалась в процентах от толщины изделия.

Восстановление после усадки

[0056] Восстановление после усадки определяется как процентное увеличение толщины под воздействием влаги. Толщина образцов была измерена в начале (Tstart) и после замачивания (Ts). Может быть выполнено несколько циклов замачивания и сушки, так что будет несколько значений толщины после замачивания (Ts,1, Ts,2, Ts,3, …, Ts,n). Таким образом, восстановление после усадки после n-го цикла определяется как [(Ts,n - Tstart) / (Tstart)] × 100%. Образцы древесины были замочены в воде при температуре 20°С в течение 24 часов, после чего было измерено увеличение толщины. Было проведено несколько циклов последующей сушки и замачивания. Сушка выполняется, как описано выше для стадии сушки.

Модуль упругости (МоЕ), Модуль разрыва (MoR)

[0057] Модули упругости и разрыва были определены с помощью испытаний на трехточечный изгиб. Испытания были проведены на основе DIN 52186. Были приготовлены образцы размером 10 мм (толщина) × 20 мм (ширина) × 180 мм (длина). Пролет 150 мм был использован для поддержания отношения пролета к глубине 15. Образцы были испытаны со скоростью 5 мм/мин до разрушения в течение 90 с, как предписано.

Грибковое разложение

[0058] Грибковое разложение было определено путем воздействия на образцы грибов белой гнили Trametes versicolor. Грибковое разложение было оценено на основе потери массы после воздействия.

[0059] Среда с 4,2% картофельно-декстрозным агаром (PDA) была стерилизована в автоклаве (А-21 СА Kambic) при 121°С в течение 20 минут перед переносом в предварительно стерилизованные чашки Петри. В чашки Петри инокулировали Trametes versicolor. После инокуляции грибов чашки Петри были выдержаны при 26°С в камере для выращивания Kambic до тех пор, пока грибы полностью не колонизировали поверхность среды.

[0060] Образцы древесины размером 20 мм × 20 мм × 9,8 мм были высушены при 103°С в течение 24 часов и взвешены. После стерилизации образцов при 134°С в течение 30 минут в автоклаве (А-21 СА Kambic) они были помещены на поверхность инокулированных тестовых грибов в чашки Петри. Образцы были подвергнуты воздействию грибов в течение 2, 4, 6, 8 и 10 недель в камере инкубатора при 26°С.

[0061] После 2, 4, 6, 8 и 10 недель воздействия 10 образцов каждой группы были извлечены, очищены (удаляли поверхностный мицелий) и высушены при 103°С в течение 24 часов. Потеря массы была определена по разнице между сухим весом каждого образца до и после испытания на грибковое разложение.

Пример 1: Приготовление состава смолы

[0062] Была синтезирована ФФ смола, имеющая низкую молекулярную массу, низкое содержание мономера и стабильность при длительном хранении при температуре окружающей среды. Смесь фенола, воды, водного 50 мас. % раствора формальдегида и щелочного катализатора была приготовлена с относительными количествами 30 мас. % воды, 29,5 мас. % фенола, 22,5 мас. % формальдегида, 2 мас. % NaOH. Реакция конденсации была проведена в диапазоне температур от 65 до 70°С до тех пор, пока допустимое значение раствора смолы с водным раствором хлорида натрия с концентрацией 10% не составляло от 1:15 до 1:20. Реакция была остановлена охлаждением до комнатной температуры.

[0063] Готовая смола имела следующие характеристики:

Содержание твердого вещества (2 ч /130°С / 0,6 г): 58,4%,

Содержание твердого вещества (2 ч /130°С / 0,6 г): 58,4%,

Вязкость (20°С): 115 мПа,

Вязкость (20°С): 115 мПа,

Значение рН: 10,3,

Значение рН: 10,3,

свободный формальдегид: 0,40%,

свободный формальдегид: 0,40%,

свободный фенол: 0,31%,

свободный фенол: 0,31%,

Водостойкость (20°С)>1:50,

Водостойкость (20°С)>1:50,

Средняя молекулярная масса Мм: 486 г/моль,

Средняя молекулярная масса Мм: 486 г/моль,

Стабильность при 25°С до тех пор, пока водостойкость не перестанет быть бесконечной: 47 дней.

Стабильность при 25°С до тех пор, пока водостойкость не перестанет быть бесконечной: 47 дней.

Пример 2: Подготовка изделий из уплотненной древесины

[0064] Водные растворы фенольной смолы с целевым содержанием твердых веществ были приготовлены путем смешивания смоляного состава, полученного в примере 1, с водой. Целевое содержание твердых частиц смолы составляло 30 и 40 мас. %.

[0065] Были предоставлены образцы древесины тополя (Populus sp.) с заданной начальной толщиной 20 мм. Образцы были кондиционированы при 20°С и относительной влажности 65% с последующей вакуумной пропиткой при 0,001 бара в течение 60 минут. После пропитки образцы были высушены на воздухе в течение ночи с последующей сушкой при 60°С в сушильном шкафу в течение 48 или 60 часов.

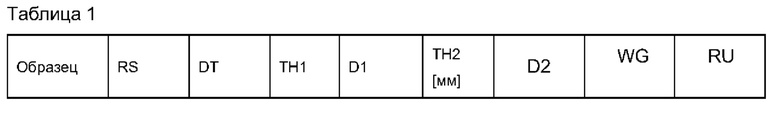

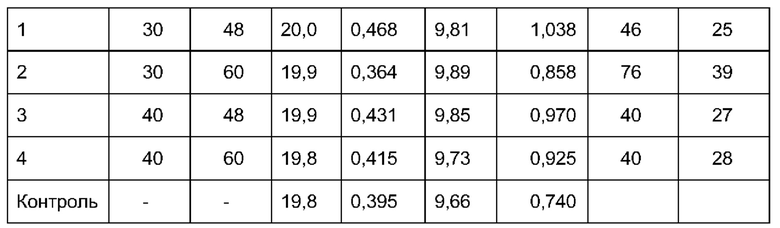

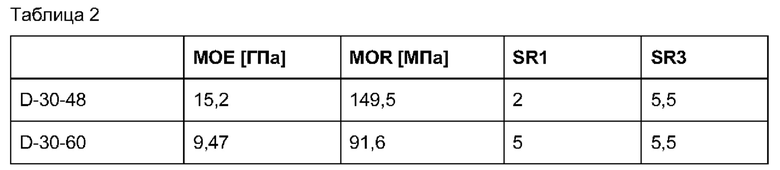

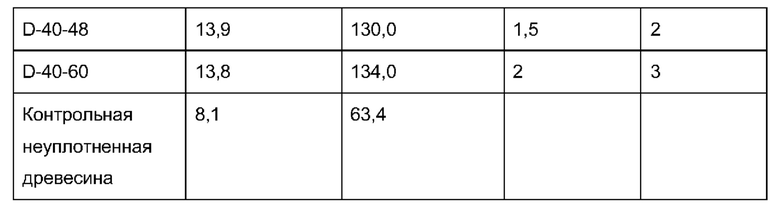

[0066] Затем образцы были подвергнуты ТГМ обработке в горячем прессе, оборудованном системой водяного охлаждения (Langzauner Perfect, тип LZT-UK-30-L). Целевая толщина составляла 9,8 мм. Образцы поступали в пресс при температуре плиты 170°С. Механическое усилие прилагалось до достижения заданной толщины и удерживалось в течение 2-3 минут. Температура плиты была повышена до 200°С, и образцы выдерживали еще 0-2 минуты. Затем плиты были охлаждены до 60°С со скоростью 15°С / мин., после чего пресс был открыт, и образцы удалены. Затем образцы были подвергнуты посткондиционированию при температуре 20°С и относительной влажности 65%. Контрольные образцы были подготовлены путем уплотнения таким же образом образцов, которые не были пропитаны. В таблице 1 приведены исходная толщина ТН1 в мм, начальная (влажная) плотность D1 в г/см3, толщина в сжатом состоянии ТН2 в мм и плотность в сжатом состоянии D2 в г/см3 образцов тополя с различным содержанием твердой смолы RS и временем высыхания DT в часах. WG представляет собой прирост массы непропитанного деревянного изделия в %, который представляет собой массу древесины, пропитанной смолой, после стадии вакуумной пропитки (iv) и стадии сушки (v) за вычетом массы древесины до пропитки, как предусмотрено (на стадии i) после кондиционирования при 20°С и отн. вл. 65% (стадия ii). RU - это поглощение фенолформальдегидной смолы после вакуумной пропитки в смоле, мас. % по отношению к общей массе.

[0067] Также были определены профили плотности образцов. Они показаны на Фигуре 2. Цифры соответствуют номерам образцов, а С - контрольному образцу. Как видно, плотность в центре пропитанных образцов выше, чем у контрольного образца.

[0068] Восстановление после усадки образцов было определено в течение 3 циклов. Они показаны на Фигуре 3. Пропитанные образцы давали гораздо более низкие значения восстановления после усадки (между 2 и 5%), чем контрольные (приблизительно 72%).

[0069] Были определены МоЕ и MoR образцов. Более высокая плотность образцов ТГМ привела к более высоким значениям МоЕ (Таблица 2). Такие же отношения были обнаружены для MoR образцов, обработанных ТГМ. Поскольку плотности уплотненных образцов существенно не различаются, значения МоЕ также существенно не различаются среди образцов, обработанных ТГМ. Однако образцы D-30-60 (образец 2) с плотностью ниже, чем у других уплотненных образцов, имели более низкие МоЕ и MoR. Такие же отношения были обнаружены для MoR образцов, обработанных ТГМ. Контрольные образцы, хотя и имели более низкую плотность после уплотнения, имели сравнимые МоЕ и MoR с образцами, пропитанными смолой. SR1 - Восстановление после усадки после первого цикла замачивания / сушки в воде [%]. SR3 - Восстановление после усадки после третьего цикла замачивания / сушки в воде [%].

[0070]

Пример 3: Испытание на грибковое разложение

[0071] Образец (№5) был получен в соответствии со способом, описанным выше, в котором пропиточная смола имела содержание твердых веществ 30%, и образец был высушен в печи в течение 72 часов. Были предоставлены два контрольных образца: один уплотненный без пропитки смолой и необработанный контрольный образец.

[0072] Эти образцы были подвергнуты испытанию на грибковое разложение. Через 4 недели воздействия образец 5 потерял в массе около 5%. В контрольных образцах потеря массы составила около 12-13%. После 6 недель воздействия образец 5 имел потерю массы примерно 5%, уплотненный контрольный образец имел потерю массы примерно 12%, а необработанный контрольный образец имел потерю массы примерно 15%. Потеря массы необработанного контрольного образца продолжалась, в то время как потеря массы образца 5 и уплотненного контрольного образца стабилизировалась на уровне около 13%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИГНОЦЕЛЛЮЛОЗНЫЙ МАТЕРИАЛ С НИЗКИМ СОДЕРЖАНИЕМ ФОРМАЛЬДЕГИДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2416625C2 |

| МОДИФИЦИРОВАННЫЙ ДРЕВЕСНЫЙ ПРОДУКТ И СПОСОБ ПРОИЗВОДСТВА УПОМЯНУТОГО ПРОДУКТА | 2018 |

|

RU2765891C2 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ, СТАБИЛЬНОСТИ РАЗМЕРОВ И ТВЕРДОСТИ ПОВЕРХНОСТИ ДРЕВЕСНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2360792C2 |

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО ДЛЯ СКЛЕИВАНИЯ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСНОЙ СТРУЖКИ И/ИЛИ ДРЕВЕСНОГО ВОЛОКНА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СООТВЕТСТВУЮЩЕЕ ФОРМОВОЧНОЕ ИЗДЕЛИЕ | 2008 |

|

RU2508192C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛАМИНАТОВ, ПОЛУЧЕННЫХ МЕТОДОМ ПРЯМОГО ПРЕССОВАНИЯ | 2005 |

|

RU2418684C2 |

| СПОСОБ СОКРАЩЕНИЯ ВЫДЕЛЕНИЯ ФОРМАЛЬДЕГИДА В ДРЕВЕСНЫХ МАТЕРИАЛАХ | 2007 |

|

RU2437755C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТЫ ИЗ ДЕРЕВЯННОГО ШПОНА | 2009 |

|

RU2518728C2 |

| Препрег холодного отверждения и способ его изготовления | 1988 |

|

SU1654308A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕПРЕГА | 2012 |

|

RU2484956C1 |

| ПРОЗРАЧНЫЕ ВОДНЫЕ РАСТВОРЫ ФЕНОЛФОРМАЛЬДЕГИДНОГО РЕЗОЛА (ВАРИАНТЫ), СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ), СВЯЗУЮЩАЯ СМОЛА, ОТВЕРЖДАЮЩАЯ СМОЛА, ПРОЗРАЧНАЯ СМОЛА | 2003 |

|

RU2298018C2 |

Группа изобретений относится к способу изготовления изделия из уплотненной древесины, к изделию из уплотненной древесины, которое может быть получено с помощью способа, к применению водного состава фенолформальдегидной смолы для пропитки древесины в процессе изготовления изделий из уплотненной древесины и к применению изделий из уплотненной древесины. Выполняют вакуумную пропитку деревянного изделия составом смолы при давлении ниже 0,01 бара и в течение времени от 10 до 240 мин. При этом содержание смолы в деревянном изделии после вакуумной пропитки предпочтительно составляет от 25 до 45, более предпочтительно от 30 до 40% массы непропитанного деревянного изделия. Выполняют сушку полученного пропитанного деревянного изделия, включающую стадию сушки в печи при температуре от 50 до 80°С в течение времени от 48 до 60 ч. К высушенному пропитанному деревянному изделию прикладывают усилие сжатия для уменьшения толщины до конечной толщины в диапазоне от 25% до 80% от начальной толщины. При этом температуру высушенного пропитанного деревянного изделия повышают для отверждения пропитанной фенолформальдегидной смолы от 150 до 200°С. Охлаждают полученное изделие из уплотненной древесины. Повышается плотность, твердость, стойкость к истиранию, улучшаются прочностные свойства древесины, снижается восстановление после усадки. 4 н. и 11 з.п. ф-лы, 3 ил., 2 табл.

1. Способ изготовления изделия из уплотненной древесины, включающий i. предоставление изделия из дерева, указанное изделие из дерева: a) имеет по меньшей мере две по существу параллельные плоскости поверхности, имеющие начальную толщину ТН1, определяемую как расстояние между по существу параллельными плоскостями поверхности, b) указанная начальная толщина ТН1 предпочтительно составляет по меньшей мере 5 мм, c) представляет собой пористую древесину с низкой плотностью, имеющую плотность менее 700 кг/м3, предпочтительно от 100 до 600, более предпочтительно от 200 до 500 кг/м3, ii. необязательное кондиционирование предоставленного деревянного изделия для обеспечения равновесного содержания влаги, предпочтительно при температуре от 15 до 25°С и относительной влажности (отн. вл.) от 55 до 80%, наиболее предпочтительно около 20°С и 65% отн. вл., iii. обеспечивая водный состав фенолформальдегидной (ФФ) смолы, указанный водный состав фенолформальдегидной смолы: a) имеет содержание твердых веществ 20-50 мас. %, предпочтительно 30-40 мас. %, где мас. % определяется как отношение массы сухого твердого вещества смолы к общей массе воды и смолы в составе, b) содержит олигомеры фенолформальдегидной смолы, имеющие низкую средневесовую молекулярную массу (Мм), измеренную способом эксклюзионной хроматографии, МЭХ, по размеру, и составляющую 150-500 г⋅моль-1, c) имеет период неограниченной разбавляемости водой, превышающий 4, предпочтительно 6 недель хранения при 25°С или 8 недель при 20°С, d) с низким содержанием свободного мономера, предпочтительно с содержанием свободного фенола и свободного формальдегида менее 0,7 мас. % каждого, предпочтительно менее 0,5 мас. % и более предпочтительно с общим содержанием свободного фенола и свободного формальдегида менее 0,7 мас. % по отношению к общему весу состава смолы ФФ, e) содержит щелочной катализатор, f) предпочтительно имеет значение рН от 7,5 до 11, iv. вакуумная пропитка деревянного изделия составом смолы, при давлении Pi ниже 0,01 бара и в течение времени ti от 10 до 240 минут, предпочтительно Р составляет около 0,001 бара, и ti составляет около 60 минут, предпочтительно при комнатной температуре, при этом содержание смолы в деревянном изделии после вакуумной пропитки предпочтительно составляет от 25 до 45, более предпочтительно от 30 до 40% массы непропитанного деревянного изделия, v. сушка полученного пропитанного деревянного изделия, сушка, включающая стадию сушки в печи и, предпочтительно, предшествующую ей стадию сушки на воздухе, где стадия сушки в печи осуществляется при температуре Td от 50 до 80°С, предпочтительно около 60°С, в течение времени от 48 до 60 часов, и при этом необязательную предшествующую стадию воздушной сушки проводят в течение по меньшей мере 24 часов, предпочтительно в окружающем воздухе, vi. выполнение термогидромеханической обработки высушенного пропитанного деревянного изделия для получения уплотненного деревянного изделия, причем указанная обработка включает прессование высушенного пропитанного деревянного изделия в прессе при повышенной температуре, при этом к высушенному пропитанному деревянному изделию прикладывают усилие сжатия для уменьшения толщины до конечной толщины ТН2 в диапазоне от 25% до 80% от начальной толщины ТН1, при этом температуру высушенного пропитанного деревянного изделия TWA повышают для отверждения пропитанной фенолформальдегидной смолы до Twa от 150 до 200°С, более предпочтительно примерно до 170°С, охлаждение полученного изделия из уплотненной древесины, vii. необязательное последующее кондиционирование изделия из уплотненной древесины в условиях окружающей среды, предпочтительно при 20°С и относительной влажности 65%.

2. Способ в соответствии с п. 1, отличающийся тем, что пористая древесина низкой плотности имеет плотность от 100 до 600, более предпочтительно от 200 до 500 кг/м3.

3. Способ в соответствии с п. 1 или 2, отличающийся тем, что пористая низкоплотная древесина имеет плотность ниже 700 кг/м3 и выше 300, 400, 450 или даже 500 кг/м3.

4. Способ в соответствии с любым из пп. 1-3, включающий стадию кондиционирования ii) перед стадией пропитки для кондиционирования предоставленного деревянного изделия до равновесного содержания влаги, предпочтительно при температуре от 15 до 25°С и относительной влажности (отн. вл.) от 55 до 80%, наиболее предпочтительно около 20°С и 65% отн. вл.

5. Способ в соответствии с любым из пп. 1-4, отличающийся тем, что состав смолы ФФ включает в общей сложности менее 5, предпочтительно менее 3, и более предпочтительно менее 2 мас. % мочевины, производных мочевины или других поглотителей формальдегида относительно массы твердой смолы ФФ в составе.

6. Способ в соответствии с любым из пп. 1-5, отличающийся тем, что количество состава смолы в деревянном изделии после вакуумной пропитки составляет от 25 до 45%, более предпочтительно от 30 до 40% по массе пропитанного деревянного изделия.

7. Способ в соответствии с любым из пп. 1-6, отличающийся тем, что пропитанное деревянное изделие сушат на этапе v) до содержания остаточной воды от 5 до 15, предпочтительно от 8 до 12 мас. %.

8. Способ в соответствии с любым из пп. 1-7, отличающийся тем, что прессование высушенного пропитанного деревянного изделия в прессе при повышенной температуре проводят в течение времени от 1 до 20 минут, предпочтительно от 1 до 15 минут, более предпочтительно от 1 до 10 минут, и наиболее предпочтительно от 1 до 5 минут.

9. Способ в соответствии с любым из пп. 1-8, отличающийся тем, что изделие из уплотненной древесины, полученное на стадии термогидромеханической обработки, стадии vi), охлаждают в прессе, поддерживая сжатое состояние.

10. Способ в соответствии с любым из пп. 1-9, отличающийся тем, что этап термогидромеханической обработки vi) включает прессование высушенного импрегнированного деревянного изделия при повышенной температуре между плитами механического пресса, включающее в себя

a. Фаза а; нагревание плит пресса до температуры Тр1 от 150 до 200°С, предпочтительно около 170°С,

b. Фаза b; размещение высушенного пропитанного деревянного изделия в прессе и прессование до предусмотренной толщины ТН2 при приложенном давлении Р от 6,5 кПа до 34,0 кПа, предпочтительно от 13,0 кПа до 27,0 кПа, более предпочтительно около 20 кПа,

c. Фаза с; при достижении заданной толщины ТН2 удержание давления в течение времени от 1 до 5 минут, предпочтительно от 2 до 3 минут,

d. Фаза d; повышение температуры плиты до более высокой температуры Тр2 в диапазоне от 170 до 250°С, предпочтительно примерно до 200°С, и когда достигается температура Тр2, выдерживание при температуре Тр2 в течение времени от 0 до 5 минут, предпочтительно от 0 до 2 минут,

e. Фаза е; охлаждение плит до температуры Тре при выдерживании уплотненного деревянного изделия под давлением до Тре от 20 до 80°С, предпочтительно от 30 до 70°С и более предпочтительно около 60°С, и при скорости охлаждения Spc от 5 до 20, предпочтительно около 15°С/мин,

f. Фаза f; снятие приложенного давления, открытие пресса и извлечение полученного изделия из уплотненной древесины.

11. Способ в соответствии с любым из пп. 1-10, отличающийся тем, что в одну или обе плоскости поверхности изделия из уплотненной древесины вдавливают рельефную структуру, предпочтительно путем помещения формы, имеющей рельефную структуру, между плитами и высушенным пропитанным деревянным изделием или с использованием прессовых плит, имеющих рельефную структуру.

12. Изделие из уплотненной древесины, получаемое способом по любому из пп. 1-11, отличающееся тем, что изделие из уплотненной древесины a) представляет собой монолитную деревянную плиту, пропитанную отвержденной фенолформальдегидной смолой, b) имеет толщину не менее 5 мм, предпочтительно не менее 10 мм и предпочтительно менее 100, 60, 40 или 30 мм, c) имеет плотность по меньшей мере 800 кг/м3, предпочтительно по меньшей мере 900 кг/м3 или более предпочтительно по меньшей мере 1000 кг/м3, d) имеет заданное восстановление после 3-кратного замачивания в воде 24 часа / 20°С и сушки, определяемое как процентное увеличение толщины ТН3 ((ТН3-ТН2) / ТН2 × 100%) ниже 7%, предпочтительно ниже 5 или даже 3% и e) предпочтительно с профилем плотности, характеризующимся плотностью при 50% толщины изделия Rc не менее 60%, предпочтительно не менее 70, 80 или даже 90% плотности Rs на поверхности изделия из уплотненной древесины и, предпочтительно, также после кондиционирования при 20°С и 65% отн. вл.

13. Изделие из уплотненной древесины по п. 12, дополнительно характеризующееся одним или несколькими признаками а) - с); a) имеющее модуль упругости МоЕ более 5, предпочтительно более 10 ГПа, b) модуль разрыва MoR не менее 75, предпочтительно не менее 100 МПа, МоЕ и MoR определяют в ходе испытаний на трехточечный изгиб в соответствии с DIN 52186, c) стойкость к гниению, определяемая как потеря массы образцов до и после воздействия грибка белой гнили Trametes versicolor в течение 10 недель, и составляющая менее 20, предпочтительно менее 15 или даже менее 10 или 5%.

14. Применение водного состава фенолформальдегидной смолы в процессе пропитки древесины для изготовления изделий из уплотненной древесины, при этом водный состав фенолформальдегидной смолы характеризуется: а. с содержанием твердых веществ 20-50 мас. %, предпочтительно 30-40 мас. %, где мас. % определяется как масса сухих твердых частиц смолы по отношению к общей массе воды и смолы в составе, или содержание твердых веществ более 50 мас. % для разбавления до указанного диапазона содержания твердых веществ, b. содержит олигомеры фенолформальдегидной смолы, имеющие низкую средневесовую молекулярную массу (Мм), измеренную способом эксклюзионной хроматографии, МЭХ, по размеру, и составляющую 150-500 г моль-1, c. имеет период неограниченной разбавляемости водой, превышающий 4, предпочтительно 6 недель хранения при 25°С или 8 недель при 20°С, d. с низким содержанием свободного мономера, предпочтительно с содержанием свободного фенола и свободного формальдегида менее 0,7 мас. % каждого, предпочтительно менее 0,5 мас. % и более предпочтительно с общим содержанием свободного фенола и свободного формальдегида менее 0,7 мас. % по отношению к общему весу состава смолы ФФ, e. содержит щелочной катализатор, либо смешанный с составом, либо в виде отдельной части для смешивания с составом незадолго до использования, чтобы обеспечить результирующее значение рН от 7,5 до 11, предпочтительно около 10, f. предпочтительно не содержит мочевину, производные мочевины или другие поглотители формальдегида этот процесс включает вакуумную пропитку деревянного изделия составом смолы при давлении Pi ниже 0,01 бара и в течение времени ti от 10 до 240 минут.

15. Применение изделия из уплотненной древесины или части изделия из уплотненной древесины по пп. 12, 13 в отделке, напольных покрытиях и строительных балках, предпочтительно стуле, столе, горшке, посуде, строительной балке, двери, плинтусе, полу, столешнице, ступеньке лестницы, лестничной балюстраде, полке, буфете, шкафу, инструментах или украшениях или использование изделия из уплотненной древесины для механической обработки для придания формы изделиям из уплотненной древесины или в качестве замены тропической твердой древесины.

| Спицефиксатор для чрескостного остеосинтеза | 2017 |

|

RU2657203C1 |

| CN 108582377 A, 28.09.2018 | |||

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ ДЛЯ МУЗЫКАЛЬНЫХ ИНСТРУМЕНТОВ | 2000 |

|

RU2185283C2 |

| ПРИМЕНЕНИЕ БИФЕНТРИНА С КЛЕЕМ В ДРЕВЕСНЫХ МАТЕРИАЛАХ | 2003 |

|

RU2337934C2 |

| СПОСОБ И КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ КЛЕЕНЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ ОТ ВОЗДЕЙСТВИЯ И РАЗРУШИТЕЛЬНОГО ДЕЙСТВИЯ МИКРООРГАНИЗМОВ | 2003 |

|

RU2386531C2 |

Авторы

Даты

2024-01-11—Публикация

2020-10-22—Подача