Изобретение относится к созданию препрегов на основе стеклонаполнителя и термореактивного связующего,

перерабатываемых в изделия при

невысоких давлениях, и может

быть использовано в электромашинестроении и других обл, техники.

Стеклотрикотлжная ткань смачива- ется водой (для предотвращения осыпания волокон), нарезается па заготовки и сушится.

Однако стеклотрикотажная ткань является очень подвижным материалом и при проведении технологических операций (нарезка па заготвки, сушка, нанесение связующего и др.) легко фомируется , что приводит к ухудшению качества изделия. Кроме того, для предотвращения осыпания волокон стеклотрикотажная ткань смачивается водой, что приводит к необходимости ее сушки при значительных энергозатратах. Применяемое в препреге связующее очень медленно переходит в геле- образное состояние при комнатной температуре, а отверждение его без дополнительного прогрева практически невозможно. Соответственно, стеклопластик на таком связующем обладает низкой деформационной теплостойкость и механической прочностью.

Целью изобретения является улучшение технологичности, повышение деформационной теплостойкости и механической прочности стеклопластика, упрощение технологии и повышение качества .

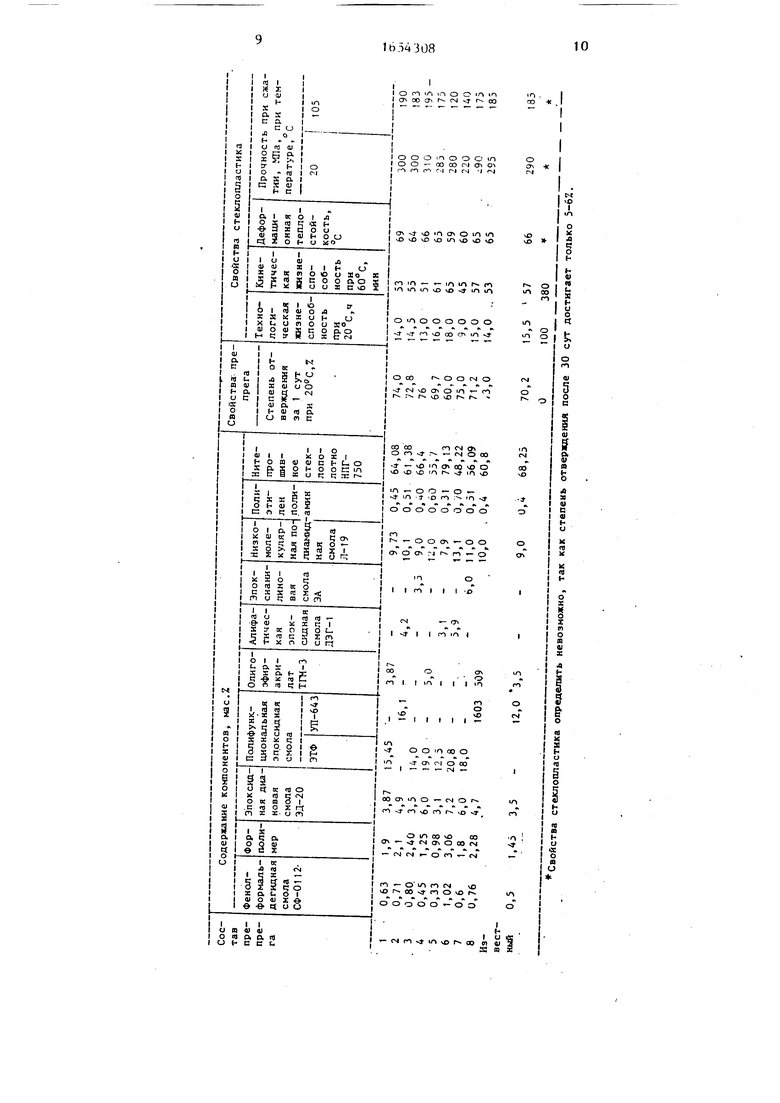

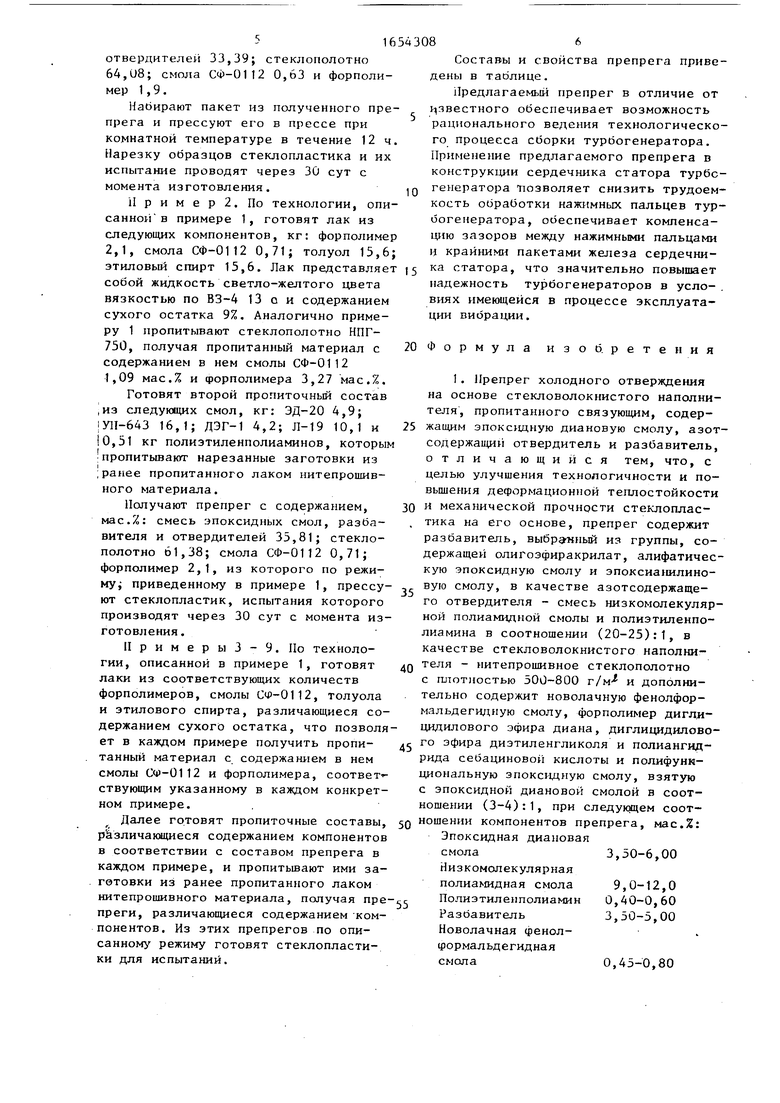

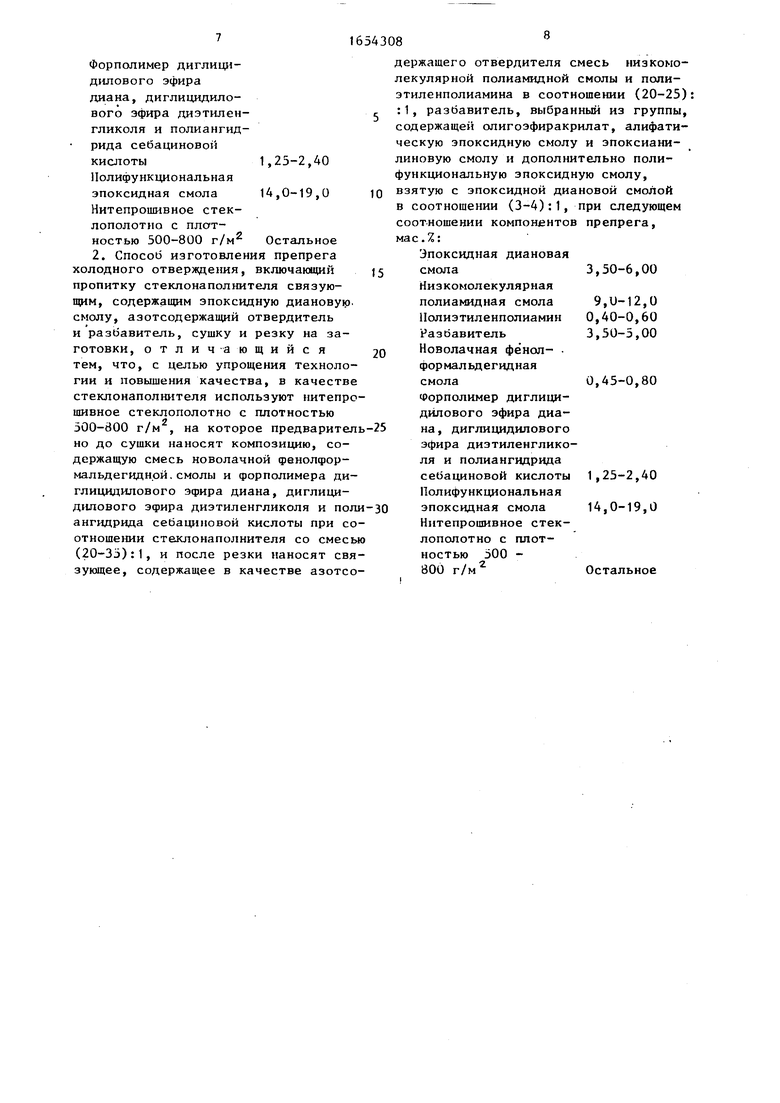

Нрепрег содержит, мас.%: Новолочная фенолформаль- дегидная смола0,45-0,8

Форполимер диглицидило- вого эфира диана, ди- глицидилового эфира ди- этиленгликоля и полиангидрида себациновои кислоты1,23-2,4 Эпоксидная диановая смола 3,50-с,0 Полифункциональная эпоксидная смола 14,0-19, Разбавитель (олиго- эфиракрилат или алифатическая эпоксидная смола или эпоксианили- новая смола) 3,5-5,0 Низкомолекулярная полиамидная смола 9,0-12,0 Полиэтиленполиамины 0,0-0,60 Нитепрошивное стек- лополотно плотностью дОО-800 г/м2- Остальное Препреги изготавливают следующим образом.

5

0

5

0

5

0

5

0

5

Изготавливают лак из форполимера и фенолформальдегидной смолы в спир- то-толуольной смеси и пропитывают им нитеирошивное стеклополотно с сушкой его в камере горизонтальной пропиточной машины для удаления растворителя. Чатем готовят смесь эпоксидной диано- вои смолы, полифункциональной смолы, соответствующего разбавителя, низкомолекулярной полиамидной смолы и полиэтиленполиамина.

Из пропитанного лаком нитепрошив- ного полотна нарезают заготовки необходимой формы и размеров и пропитывают их смесью эпоксидных смол, разбавителя и отвердителеи. Из полученных препрегов прессуют плитки стеклопластика по режиму: температура 22+2°С; удельное давление 18 кг/см2; время прессования 12 ч.

Испытания стеклопластика проводят после выдержки его в течение 30 сут с момента изготовления при комнатной температуре.

Пример 1. 1,9 кг форполимера загружают в смеситель и туда же заливают 15,8 кг толуола, в другой смеситель загружают 0,63 кг смолы СФ-0112 и заливают 15,8 кг этилового спирта. После растворения форполимера и смолы полученные растворы сливают и тщательно перемешивают. Получают лак - жидкость светло-желтого цвета с вязкостью по ВЗ-4 при 20°С 13 с и содержанием сухого остатка 8%. Этим лаком пропитывают нитепрошивное стеклополотно НПТ-750 на горизонтальной пропи- гочнои машине с сушкой его при комнатной температуре в течение 6 мин. Получают пропитанный материал с содержанием в нем смолы СФ-0112 0,95 мас.% форполимера 2,35 мас.%.

Затем готовят второй пропиточный состав. В смеситель загружают 3,87 кг ЭД-20 и 3,37 кг ТГМ-3, затем добавляют 15,47 кг предварительно разогретой до 90 С смолы ЭТФ при перемешивании. Смесь охлаждают до комнатной температуры и поочередно при тщательном перемешивании заливают 9,73 кг Л-19 и 0,45 кг полиэтиленполиамина. Перемешивание ведут до получения однородной массы. Этом смесью пропитывают нарезанный на заготовки ранее пропитанный лаком материал, пропуская его , между валиками с регулируемым зазором. Получают препрег с содержанием, мас.%: смесь эпоксидных смол, разбавителя и

отвердителеи 33,39; стеклополотно 64,08; смола СФ-0112 0,63 и форполи- мер 1,9.

Набирают пакет из полученного пре- прега и прессуют его в прессе при комнатной температуре в течение 12 ч. Нарезку образцов стеклопластика и их испытание проводят через 30 сут с момента изготовления.

И р и м е р 2. По технологии, описанной в примере 1, готовят лак из следующих компонентов, кг: форполимер 2,1, смола СФ-0112 0,71; толуол 15,6; этиловый спирт 15,6. Лак представляет собой жидкость светло-желтого цвета вязкостью по ВЗ-4 13 о и содержанием сухого остатка 9%. Аналогично примеру 1 пропитывают стеклополотно НПГ- 750, получая пропитанный материал с содержанием в нем смолы СФ-0112 1,09 мас.% и форполимера 3,27 мас.%. Готовят второй пропиточный состав ,из следующих смол, кг: ЭД-20 4,9; 1У11-643 16,1; ДЭГ-1 4,2; Л-19 10,1 и 10,51 кг полиэтиленполиаминов, которым пропитывают нарезанные заготовки из |ранее пропитанного лаком нитепрошив- ного материала.

Получают препрег с содержанием, мас.%: смесь эпоксидных смол, разбавителя и отвердителеи 35,81; стекло- полотяо 61,38; смола СФ-0112 0,71; форполимер 2,1, из которого по режиму; приведенному в примере 1, прессу- ют стеклопластик, испытания которого производят через 30 сут с момента изготовления .

II р и м е р ы 3 - 9. По технологии, описанной в примере 1, готовят лаки из соответствующих количеств форполимеров, смолы СФ-0112, толуола и этилового спирта, различающиеся содержанием сухого остатка, что позволяет в каждом примере получить пропи- тайный материал с содержанием в нем смолы СФ-0112 и форполимера, соответ - ствующим указанному в каждом конкретном примере.

Далее готовят пропиточные составы, различающиеся содержанием компонентов в соответствии с составом препрега в каждом примере, и пропитывают ими заготовки из ранее пропитанного лаком нитепрошивного материала, получая препреги, различающиеся содержанием компонентов. Из этих препрегов по описанному режиму готовят стеклопластики для испытаний.

Составы и свойства препрега приведены в таолице.

Предлагаемый препрег в отличие от Известного обеспечивает возможность рационального ведения технологического процесса сборки турбогенератора. Применение предлагаемого препрега в конструкции сердечника статора турбогенератора позволяет снизить трудоемкость ооработки нажимных пальцев турбогенератора, обеспечивает компенсацию зазоров между нажимными пальцами и крайними пакетами железа сердечника статора, что значительно повышает надежность турбогенераторов в условиях имеющейся в процессе эксплуатации вибрации.

Формула изобретения

1. Препрег холодного отверждения на основе стекловолокнистого наполнителя, пропитанного связующим, содержащим эпоксидную диановую смолу, азот- сод ержащин отвердитель и разбавитель, отличающийся тем, что, с целью улучшения технологичности и повышения деформационной теплостойкости и механической прочности стеклопластика на его основе, препрег содержит разбавитель, выбранный из группы, содержащей олигоэфиракрилат, алифатическую эпоксидную смолу и эпоксианилино- вую смолу, в качестве азотсодержащего отвердителя - смесь низкомолекулярной полиамидной смолы и полиэтиленпо- лиамина в соотношении (20-25):1, в качестве стекловолокнистого наполнителя - нитепрошивное стеклополотно с плотностью 500-800 г/м и дополнительно содержит новолачную фенолфор- мальдегидную смолу, форполимер дигли- цидилового эфира диана, диглицидилово- го эфира диэтиленгликоля и полиангидрида себациновои кислоты и полифункциональную эпоксидную смолу, взятую с эпоксидной диановой смолой в соотношении (3-4):1, при следующем соотношении компонентов препрега, мас.%: Эпоксидная диановая смола3,50-6,00

Низкомолекулярная полиамидная смола9,0-12,0

Полиэтиленполиамин 0,40-0,60 Разоавитель3,50-5,00

Новолачная фенол- Формальдегид ная смола0,45-0,80

Форполимер диглицн- дилового эфира диана, диглицидилового эфира диэтилен-

гликоля и полиангидрида себациновой кислоты1,25-2,40

Полифункциональная

эпоксидная смола 14,0-19,0 Нитепрошивное стек- лополотно с платностью 500-800 г/м2 Остальное 2. Способ изготовления препрега холодного отверждения, включающий пропитку стеклонаполнителя связующим, содержащим эпоксидную диановую. смолу, азотсодержащий отвердитель и разбавитель, сушку и резку на заготовки, отличающийся тем, что, с целью упрощения технологии и повышения качества, в качестве стеклонаполнителя используют нитепро- шивное стеклополотно с плотностью 500-800 г/м , на которое предваритель но до сушки наносят композицию, содержащую смесь новолачной фенолфор- мальдегидной.смолы и форполимера ди- глицидшювого эфира диана, диглици- дшювого эфира диэтиленгликоля и поли ангидрида сеЬациновой кислоты при соотношении стеклонаполнителя со смесью (20-35):1, и после резки наносят связующее, содержащее в качестве азотсодержащего отвердителя смесь низкомолекулярной полиамидной смолы и поли- этиленполиамина в соотношении (20-25 :1, разбавитель, выбранный из группы содержащей олигоэфиракрилат, алифатическую эпоксидную смолу и эпоксиани- линовую смолу и дополнительно полифункциональную эпоксидную смолу, взятую с эпоксидной диановои смолой в соотношении (3-4):1, при следующем соотношении компонентов препрега, ма с. %:

Эпоксидная диановая смола3,50-6,00

Низкомолекулярная полиамидная смола 9,U-12,0 Полиэтиленполиамин 0,40-0,60 Разбавитель 3,50-5,00 Новолачная фенол- формальдегидная

смола0,45-0,80

Форполимер диглици- дилового эфира диана, диглицидилового эфира диэтиленгликоля и полиангидрида себациновой кислоты 1,25-2,40 Полифункциональная эпоксидная смола 14,0-19,0 Нитепрошивное стеклополотно с плотностью 500 - 800 г/мг

Остальное

1603 509

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2006 |

|

RU2323236C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2009 |

|

RU2412963C1 |

| Препрег | 1982 |

|

SU1073252A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРЕПРЕГОВ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2006 |

|

RU2335515C1 |

| Препрег | 1991 |

|

SU1807059A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2527086C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1991 |

|

RU2028214C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ПРЕПРЕГА | 2006 |

|

RU2307136C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2001 |

|

RU2215759C2 |

| Связующее для стеклопластиков | 1975 |

|

SU1169545A3 |

Изобретение относится к созданию препрегов на основе стеклонапол- нителя и термореактивного связующего. Изобретение позволяет повысить тех- нрлогичность и деформационную теплостойкость стеклопластика на основе препрега путем дополнительного введения в него новолачнои фенолформальдегиднои и полифункциональной эпоксидной смол, разоавителя и форполиме- ра и использования новых составов от- вердителя и стеклонаполнителя при следующем соотношении компонентов, мас.%: новолачная фенолформальдегид- ная смола 0,45-0,8, форполимер дигли- цидилового эфира диана, диглицидило- вого эфира диэтиленгликоля и полиангидрида себациновои кислоты 1,25-2,4, эпоксидная диановая смола 3,0-6,00, полифункциональная эпоксидная смола 14,00-19,00,разбавитель из группы: олигоэфиракрилаты, алифатические эпоксидные смолы, эпоксианилиновая смола 3,50-5,00, низкомолекулярная полиамидная смола 9,00-12,00, поли- этиленполиамин 0,40-0,60, нитепрошив- ное стеклополотно с плотностью 500 - 800 г/м2 остальное. Для упрощения технологии и повышения качества свя- iзующее из раствора на стеклонаполни- тель наносят по частям в два этапа, между которыми осуществляют сушку для удаления растворителя и нарезку на заготовки необходимой формы. В качестве предварительного состава используют смесь фенолформальдегидной смолы и форполимера диглицидилового эфира диана, диглицидилового эфира диэтиленгликоля и полиангидрида себациновои кислоты при соотношении стеклонаполнителя со смесью (20-35): :1. 2 с.п. ф-лы, 1 табл. е (Л 9s Я ё оо

Свойства стеклопластика определить невозможно, так как степень отверждения после 30 сут достигает только 5-6Z.

12,0 3,5

| Авторское свидетельство СССР № 755311, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Препрег | 1982 |

|

SU1073252A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Временная технологическая инструкция по применению препрегов холодного отвервдения для крепления лобовых частей обмоток статоров турбо- и гидрогенераторов, синхронных компенсаторов, а также крупных электрических машин | |||

| МАЯТНИКОВЫЙ ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТОВ ТРЕНИЯ | 0 |

|

SU381001A1 |

Авторы

Даты

1991-06-07—Публикация

1988-09-02—Подача