Изобретение относится к производству вяжущих материалов, которые могут быть использованы при производстве строительных материалов.

Известны вяжущие материалы, включающие различные отходы промышленного производства, недостатками которых являются относительно низкое качество конечного продукта при высокой энергоемкости их получения.

Наиболее близким по технической сущности является вяжущий материал - цемент (Патент РФ №2119897), включающий портландцементный клинкер и сульфатный компонент, состоящий из гипсового камня и ангидрита при соотношении, масс. %: гипсовый камень 30 - 70, ангидрит 30 - 70, кроме того сульфатный компонент содержит в качестве ангидрита отход производства фтористого алюминия - фторангидрит, а общее содержание сульфатного компонента в цементе составляет 1 - 4 масс. % в пересчете на SO3.

Недостатком предлагаемого вяжущего материала является относительно низкое качество конечного продукта при высокой энергоемкости его получения.

Технический результат предлагаемого изобретения заключается в увеличении показателей качества вяжущего материала при снижении энергоемкости его получения.

Технический результат достигается тем, что композиционный вяжущий материал включает портландцементный клинкер и сульфатный компонент, причем в качестве сульфатного компонента вводят отход ванадиевого производства со стеклобоем при соотношении 2:1 весовых частей соответственно в количестве 9-12 масс. % дисперсностью 6500 см2/ г.

Предложенный композиционный вяжущий материал отличатся от прототипа тем, что в качестве сульфатного компонента вводят отход ванадиевого производства со стеклобоем при соотношении 2:1 весовых частей соответственно в количестве 9-12 масс. % дисперсностью 6500 см2/ г.

Оптимальные соотношения компонентов вяжущих материалов, полученные экспериментальным путем, представлены в таблице 1.

(отход ванадиевого производства: стеклобой

масс. %

9,0

12,0

15,0

91,0

88,0

85,0

42,8

46,2

41,8

9,0*

12,0*

15,0

91,0*

88,0*

85,0

59,1*

57,8*

51,7

9,0

12,0

15,0

91,0

88,0

85,0

41,7

43,9

38,4

*- оптимальный вариант

Экспериментально полученные параметры помола и механоактивации смеси представлены в таблице 2.

Время помола компонентов вяжущего до удельной поверхности 6500 см2/г.

Совместно с портландцементным клинкером дополнительно осуществляют помол отхода ванадиевого производства, основной фазой которого является гипс, и стеклобоя до удельной поверхности 6500 см2/г с получением частиц размером 3,4-3,6 мкм. В процессе данного совместного помола происходит механоактивация частиц отхода ванадиевого производства и частиц стеклобоя с частицами портландцементного клинкера, что приводит к протеканию твердофазных реакций за счет увеличения поверхностной и внутренней энергии всех частиц и смещения лимитирующей стадии из диффузионной области в кинетическую. Применение центробежно-планетарной мельницы позволяет снизить энергозатраты в 3 раза и сокращения времени помола более чем в 10 раз. Совместное использование отхода ванадиевого производства и стеклобоя при соотношении 2:1 весовых частей в количестве 9-12 масс. % приводит с существенному повышению прочности за счет эффекта синергизма и образования столбчатых и игольчатых натрий содержащих кристаллов гмеленита и томсонита.

В качестве исходного материала брали портландцементный клинкер производства ОАО «Сребряковцемент» марки ЦЕМ II/A 42,5Н (ГОСТ 31108-2016) с удельной поверхностью 3200 см2/г следующего химического состава (таблица 3).

Химический состав портландцемента

Химический состав отхода ванадиевого производства представлен в таблице 4 (Бессмертный В.С., Здоренко Н.М., Черкасов А.В., Варфоломеева С.В., Бондаренко М.А., Макаров А.В., Платов Ю.Т., Платова Р.А. Возможность использования в технологии стеновой керамики отходов ванадиевого производства // Стекло и керамика. 2022. Т. 95, № 7. С. 43 - 50).

Химический состав отхода ванадиевого производства

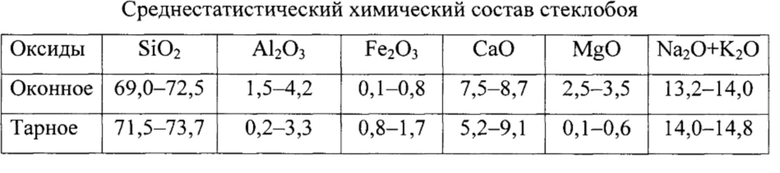

Усредненный химический состав боя оконного и тарного стекла представлен в таблице 5 (Патент РФ № 2778880 «Стеклощелочное вяжущее»)

Таблица 5

Пример 1:

Параметры работы центробежно-планетарной мельницы «Санд» были следующие: скорость вращения барабана 325с-1; материал мельницы и шаров - халцедон. В центробежно-планетарную мельницу загружали портландцемент 91,0 масс. %, отход ванадиевого производства и бой стекла при соотношении 2:1 массовых частей в количестве 9,0 масс. % и производили помол смеси до удельной поверхности 6500 см2/г. Размеры частиц отхода ванадиевого производства, стеклобоя и портландцементного клинкера составляли 3,4-3,6 мкм. Время помола составляло 15 минут.

Смесь извлекали и формовали образцы в виде кубиков 30х30х30 мм при водоцементном соотношении (В/Ц) 0,23. После твердения на воздухе в течение 24 часов кубики извлекали из формы и подвергали тепловлажностной обработке в пропарочной камере LOIP в течение 6 часов при температуре 85°С, а затем осуществлялось твердение образцов на воздухе в течении 28 суток.

В качестве пластифицирующей добавки использовали суперпластификатор «Melflux 1641», который добавляли в смесь сверх 100% - 0,16%.

Размер частиц отхода ванадиевого производства, стеклобоя и портландцемента влиял на прочностные характеристики конечного продукта и удельную поверхность (таблица 6).

Влияние времени помола на удельную поверхность и размер частиц

*- оптимальные параметры

Как видно из таблицы 6, оптимальное время помола составляло 15 минут. При увеличении времени помола до 20 минут удельная поверхность увеличивалась незначительно, а энергозатраты на помол увеличивались на 25%. При времени помола 10 минут - удельная поверхность по сравнению с оптимальными параметрами, снижалась до 6200 мм2/г, а средний размер частиц лежал в пределах 5,0-7,0 мкм, что существенно снижало марочность вяжущего материала менее марки вяжущего материала М400.

Дисперсность измельченных частиц исходного портландцементного клинкера, отхода ванадиевого производства и стеклобоя после помола определяли на лазерном анализаторе размеров частиц ANALYSETTE 22 Nano Tecplus. Прочность на сжатие кубиков проводили на гидравлическом прессе ПМГ-100 МГ4. Прочность на сжатие определяли как среднюю прочность пяти образцов, которая составляла 59,1

Пример 2:

По примеру 1 готовили смесь портландцементного клинкера в количестве 88,0 масс. %, отхода ванадиевого производства и стекобоя при соотношении 2:1 весовых частей соответственно в количестве 12 масс. %. Формовали образцы и испытывали на прочность по примеру 1.

Прочность на сжатие кубиков составляла 57,8 МПа, что соответствует марки вяжущего материала М 500.

При увеличении в смеси отхода ванадиевого производства и стеклобоя более 12% марочность вяжущего материала ниже марки М 400.

Таким образом, оптимальное содержание отхода ванадиевого производства и стеклобоя при соотношении 2:1 массовых частей в вяжущем материале лежит в пределах 9,0-12,0%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цемент | 2024 |

|

RU2828921C1 |

| ВЯЖУЩЕЕ | 2023 |

|

RU2810352C1 |

| КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2811125C1 |

| КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2814438C1 |

| ВЯЖУЩЕЕ НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2023 |

|

RU2811119C1 |

| КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2814449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2814674C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛА | 2023 |

|

RU2815130C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2023 |

|

RU2829611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2821085C1 |

Изобретение относится к производству вяжущих материалов, которые могут быть использованы в цементной и строительной промышленности. Технический результат предлагаемого изобретения заключается в увеличении показателей качества вяжущего материала при снижении энергоемкости его получения. Технический результат достигается тем, что композиционный вяжущий материал включает портландцементный клинкер и сульфатный компонент, причем в качестве сульфатного компонента вводят отход ванадиевого производства со стеклобоем при соотношении 2:1 весовых частей соответственно в количестве 9-12 масс. %, дисперсностью 6500 см2/г. 6 табл., 2 пр.

Композиционный вяжущий материал, включающий портландцементный клинкер и сульфатный компонент, отличающийся тем, что в качестве сульфатного компонента вводят отход ванадиевого производства со стеклобоем при соотношении 2:1 весовых частей соответственно в количестве 9-12 масс. %, дисперсностью 6500 см2/г.

| ЦЕМЕНТ | 1998 |

|

RU2119897C1 |

| ШИХТА ГРАНУЛИРОВАННАЯ ВАНАДИЙСОДЕРЖАЩАЯ ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЖИГА | 2019 |

|

RU2705838C1 |

| ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2373163C1 |

| RU 2002116458 А, 20.12.2003 | |||

| JP 2015156113 А, 24.08.2015 | |||

| Ермолович Е.А | |||

| Утилизация отходов ванадиевого производства в плотных смесях для закладки выработанного пространства, Горный информационно-аналитический бюллетень, N4, 2011 г. | |||

Авторы

Даты

2024-01-11—Публикация

2023-08-03—Подача