Изобретение относится к способу получения композиционного вяжущего материала на основе техногенных отходов промышленности, которое может быть использовано в цементной и строительной промышленности.

Известны способы получения вяжущего материала, включающие способ получения вяжущего на основе портландцемента и пыли электрофильтров ферросплавного производства, недостатками которого являются относительно низкое качество конечного продукта и высокая энергоемкость их получения [«Вяжущее», патент РФ № 1031934 C04B7/35, опубл. 30.07.1983].

Наиболее близким по технической сущности принятым за прототип является способ получения вяжущего материала – описанный в [«Цемент», патент РФ №2119897 C04B 7/04(2006.01), C04B 28/04,опубл. 10.10.1998] включающий способ получения вяжущего путем использования отхода производства фтористого алюминия – фторангидрита, который получают в результате взаимодействия плавиковошпатового (флюоритового) концентрата с 98,5%-ной серной кислотой. Для нейтрализации остатков серной кислоты полученный продукт обрабатывали кальцийсодержащим веществом, в качестве которого использовали технологическую пыль с электрофильтров, установленных в системе газоочистки портландцементного клинкера. Фторангидрит измельчали до размера частиц 20 мм, смешивали с предварительно размолотым и высушенным гипсовым камнем и подавали в цементную мельницу для совместного помола с портландцементным клинкером.

Недостатками данного способа получения вяжущего материала являются высокая энергоемкость его получения и низкое качество конечного продукта.

Технический результат предлагаемого изобретения заключается в снижении энергоемкости получения композиционного вяжущего на основе техногенных отходов промышленности, сокращении времени помола вяжущего и повышении качества конечного продукта.

Способ получения композиционного вяжущего на основе техногенных отходов промышленности, включает помол портландцементного клинкера и техногенных отходов промышленности, отличается тем, что в качестве техногенных отходов используют отходы ванадиевого производства, содержащие, мас.%: SiO2 3,22; Al2O3 0,41; CaO 36,93; MgO 5,03; V2O5 2,81; Mn2O3 17,39; SO3 33,02; п.п.п. 1,19, дополнительно используют колеманит, состава, мас.%: B2O3 - 40,1; CaO - 27,5; SiO2 - 5,2; MgO - 2,8; Fe2O3 - 0,06; п.п.п. - 24,34; смешивают указанные отходы ванадиевого производства и колеманит при соотношении весовых частей 2:1, добавляют 86-88 мас.% портландцементного клинкера и производят совместный помол смеси в центробежно-планетарной мельнице в течение 0,25 часа до удельной поверхности 6400 см2/г.

Готовили сырьевую смесь, состоящую из отходов ванадиевого производства и колеманита в соотношении весовых частей 2:1. Затем добавляли портландцементный клинкер и измельчали до удельной поверхности 6400 см2/г.

Параметры работы центробежно-планетарной мельницы «Санд» были следующие: скорость вращения барабана 325с-1; материал мельницы и шаров – халцедон. В центробежно-планетарную мельницу загружали портландцемент 82,0 мас.%, отход ванадиевого производства и колеманит при соотношении 2:1 весовых частей в количестве 18,0 мас.% и производили помол смеси до удельной поверхности 6400 см2/г. Размеры частиц отхода ванадиевого производства, колеманита и портландцементного клинкера составляли 3,5-3,6 мкм. Оптимальное время помола составляло 0,25 часа.

В процессе совместного помола происходит механоактивация частиц отхода ванадиевого производства и частиц колеманита с частицами портландцементного клинкера, что приводит к протеканию твердофазных реакций за счет увеличения поверхностной и внутренней энергии всех частиц и смещения лимитирующей стадии из диффузионной области в кинетическую. Механоактивированные частицы колеманита имеют в своем составе значительное количество соединений кальция и бора, которая играет положительную роль при зародышеобразовании центров кристаллизации при затворении цемента и обеспечивают высокие прочностные показатели конечного продукта. Применение центробежно-планетарной мельницы позволяет снизить энергозатраты в 3 раза и сокращения времени помола более чем в 10 раз. Совместное использование отхода ванадиевого производства и колеманит в количестве 16-18мас.% приводит к существенному повышению прочности.

Экспериментально полученные параметры помола и механоактивации смеси представлены в таблице 1.

Таблица 1

Время помола до удельной поверхности 6400 см2/г компонентов вяжущего

Смесь извлекали и формовали образцы в виде кубиков 30х30х30 мм при водоцементном соотношении (В/Ц) 0,24. После твердения на воздухе в течение 24 часов кубики извлекали из формы и подвергали тепловлажностной обработке в пропарочной камере LOIP в течение 6 часов при температуре 85ºС, а затем осуществлялось твердение образцов на воздухе в течении 28 суток.

В качестве пластифицирующей добавки использовали суперпластификатор «Melflux 1641», который добавляли в смесь сверх 100% - 0,16%.

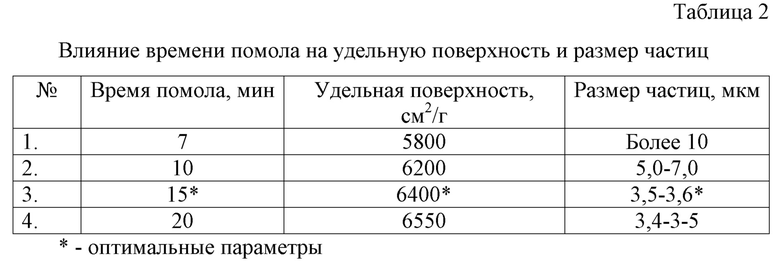

Размер частиц отхода ванадиевого производства, колеманита и портландцемента влиял на прочностные характеристики конечного продукта и удельную поверхность (таблица 2).

Как видно из таблицы 2, оптимальное время помола составляло 15 минут. При увеличении времени помола до 20 минут удельная поверхность увеличивалась незначительно, а энергозатраты на помол увеличивались на 25%. При времени помола 10 минут – удельная поверхность по сравнению с оптимальными параметрами, снижалась до 6200 мм2/г, а средний размер частиц лежал в пределах 5,0-7,0 мкм, что существенно снижало марочность вяжущего материала (менее марки вяжущего материала М 400).

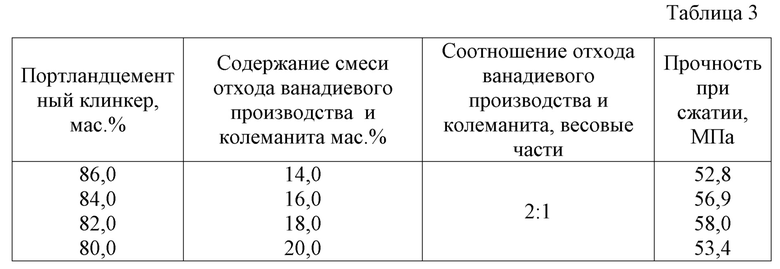

Дисперсность измельченных частиц исходного портландцементного клинкера, отхода ванадиевого производства и колеманита после помола определяли на лазерном анализаторе размеров частиц ANALYSETTE 22 NanoTecplus. Прочность на сжатие кубиков проводили на гидравлическом прессе ПМГ-100 МГ4. Прочность на сжатие определяли, как среднюю прочность пяти образцов, которая составляла 58,0 МПа.

Оптимальные соотношения компонентов вяжущих материалов, полученные экспериментальным путем, представлены в таблице 3.

Характеристики используемых компонентов:

1. Портландцементный клинкер, например, производства ОАО «Сребряковцемент» марки ЦЕМ II/A 42,5Н (ГОСТ 31108-2016) с удельной поверхностью 3200 см2/г следующего химического состава (таблица 4).

Таблица 4

Химический состав портландцемента, мас. %

2. Отход ванадиевого производства, химический состав отхода которого представлен в таблице 5 [Возможность использования в технологии стеновой керамики отходов ванадиевого производства / Бессмертный В.С. и др.// Стекло и керамика. 2022. Т. 95, № 7. С. 43–50].

Таблица 5

Химический состав отхода ванадиевого производства

3. Колеманит, следующего химического состава (мас.%): B2O3 40,1; CaO 27,5; SiO2 5,2; MgO 2,8; Fe2O3 0,06; п.п.п. 24,34 [Исследование дегидратации колеманита в неизотермических условиях / Бессмертный В.С. и др. // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2021. № 3. С. 97-106].

Пример:

Готовили сырьевую смесь, состоящую из портландцементного клинкера в количестве 8,2 кг, смеси отходов ванадиевого производства и колеманита при соотношении 2:1 весовых частей соответственно в количестве 1,8 кг. Полученную смесь помещали в центробежно-планетарную мельницу и производили совместный помол до удельной поверхности 6400 см2/г. Формовали образцы и испытывали на прочность.

Средняя прочность на сжатие кубиков составляла 58,0МПа, что соответствует марки вяжущего материала М 500.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2814438C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2821085C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2814674C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2023 |

|

RU2814671C1 |

| КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2814449C1 |

| КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2811125C1 |

| ВЯЖУЩЕЕ НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2023 |

|

RU2811119C1 |

| ВЯЖУЩЕЕ | 2023 |

|

RU2810352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛА | 2023 |

|

RU2815130C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО НА ОСНОВЕ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2023 |

|

RU2820103C1 |

Изобретение относится к способу получения композиционного вяжущего материала на основе техногенных отходов промышленности, которое может быть использовано в цементной и строительной промышленности. Технический результат предлагаемого изобретения заключается в снижении энергоемкости получения композиционного вяжущего на основе техногенных отходов промышленности, сокращении времени помола вяжущего и повышении качества конечного продукта. Это достигается тем, что способ получения композиционного вяжущего на основе техногенных отходов промышленности, включает помол портландцементного клинкера и техногенных отходов промышленности, отличается тем, что в качестве техногенных отходов используют отходы ванадиевого производства, содержащие, мас.%: SiO2 3,22; Al2O3 0,41; CaO 36,93; MgO 5,03; V2O5 2,81; Mn2O3 17,39; SO3 33,02; п.п.п. 1,19, дополнительно используют колеманит, состава, мас.%: B2O3 - 40,1; CaO - 27,5; SiO2 - 5,2; MgO - 2,8; Fe2O3 - 0,06; п.п.п. - 24,34; смешивают указанные отходы ванадиевого производства и колеманит при соотношении весовых частей 2:1, добавляют 86-88 мас.% портландцементного клинкера и производят совместный помол смеси в центробежно-планетарной мельнице в течение 0,25 часа до удельной поверхности 6400 см2/г. 5 табл., 1 пр.

Способ получения композиционного вяжущего на основе техногенных отходов промышленности, включающий помол портландцементного клинкера и техногенных отходов промышленности, отличающийся тем, что в качестве техногенных отходов используют отходы ванадиевого производства, содержащие, мас.%: SiO2 3,22; Al2O3 0,41; CaO 36,93; MgO 5,03; V2O5 2,81; Mn2O3 17,39; SO3 33,02; п.п.п. 1,19, дополнительно используют колеманит, состава, мас.%: B2O3 - 40,1; CaO - 27,5; SiO2 - 5,2; MgO - 2,8; Fe2O3 - 0,06; п.п.п. - 24,34; смешивают указанные отходы ванадиевого производства и колеманит при соотношении весовых частей 2:1, добавляют 86-88 мас.% портландцементного клинкера и производят совместный помол смеси в центробежно-планетарной мельнице в течение 0,25 часа до удельной поверхности 6400 см2/г.

| ЦЕМЕНТ | 1998 |

|

RU2119897C1 |

| Вяжущее | 1982 |

|

SU1031934A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| Вяжущее | 1978 |

|

SU753811A1 |

| ЭЛЕКТРОДВИГАТЕЛЬ ПОСТОЯННОГО ТОКА | 0 |

|

SU243693A1 |

| US 4098513 A, 04.07.1978. | |||

Авторы

Даты

2024-11-01—Публикация

2023-12-25—Подача