Изобретение относится к области измерительной техники и может быть использована при создании современной системы диагностического контроля состояния поверхностей катания колеса колесной пары при ее движении по железной дороге в реальном времени.

В настоящее время, в связи с ростом скоростей движения рельсового транспорта, актуальной становится задача объективного контроля за техническим состоянием железнодорожного подвижного состава. Одним из узлов железнодорожного вагона, требующим постоянного контроля является колесная пара. Проводимые периодические осмотры колесных пар на станциях требуют значительных временных затрат, что существенно увеличивает время в пути. При этом при осмотрах присутствует элемент субъективизма, т.к. качество осмотра зависит от квалификации осмотрщика вагонов, количества обслуживаемого персонала и т.п. Для исключения элементов субъективизма необходим постоянный мониторинг движущегося подвижного состава за состоянием износа поверхности катания колеса колесной пары в течение всего времени ее эксплуатации, что позволит исключить аварийный выход из строя колес из-за наличия недопустимых дефектов поверхности катания, связанных с износом трущихся поверхностей, в частности появления таких дефектов как предельного проката (предельной высоты гребня) или износа, вертикального подреза гребня, опасной формы гребня, ширины и толщины обода и т.п.

Известна установка для измерения параметров качения колеса железнодорожного вагона (см. патент РФ №2153432, кл. В61K 9/12, 2000г.), основанная на измерении параметров профиля колеса при его прокатывании со скоростью маневрирования наружным краем поверхности качения по специальной стальной плите и одновременном облучении источником света с плоским лучом внутренней части поверхности катания колеса. Синхронно с облучением производят захват изображения светящегося профиля колеса при помощи телекамеры и после дальнейшей обработки полученного изображения на ЭВМ, осуществляют визуализацию измеренного профиля на мониторе.

Известная установка позволяет автоматизировать процесс измерения параметров качения колеса, но при этом имеет существенный недостаток.

Для измерения используется специальная установка, которая механически удерживает колесо на стальной плите, захватывающей только наружную часть поверхности качения. Поэтому невозможно осуществлять контроль в реальном времени при движении состава, а проводить процесс измерения возможно только на скорости маневрирования вагонов.

Известно устройство для контроля износа гребня колеса, содержащее оптический измерительный блок, включающий источник света, направляющий свет на поверхность гребня колеса и фотоприемник, принимающий отраженное от поверхности гребня излучение с предельным вертикальным подрезом (см. а.с. СССР №1211128, кл. В61K 9/12,1986 г.).

Известное устройство позволяет производить контроль гребня колеса в реальном времени во время движения подвижного состава. Однако оно имеет несколько существенных недостатков.

Во-первых, оно имеет узкофункциональное назначение, т.е. контролирует только подрез гребня колеса, а, следовательно, требует дополнительного оборудования для обеспечения полного диагностического контроля поверхности катания колесной пары.

Во-вторых, для получения воспроизводимых достоверных значений, пригодных для практического применения, необходимо жестко фиксировать фотоприемник относительно тележки вагона, т.к. при вибрации рельса измеренные значения будут значительно отличаться от реальных величин.

Известен комплекс диагностического контроля колесных пар подвижного состава (см. патент РФ на полезную модель №28348, кл. В61K 9/12, 2003 г.). Устройство включает пару оптических датчиков на каждое колесо колесной пары, соединенных с локальным устройством обработки информации, при этом один из датчиков установлен на уровне внутренней боковой поверхности колеса, а другой - на уровне его наружной боковой поверхности. При движении колеса мимо устройства, оптический датчик, установленный на уровне внутренней боковой поверхности колеса, отслеживает текущую координату внутренней боковой поверхности, а датчик, установленный на уровне наружной поверхности колеса - отслеживает координату наружной поверхности, включая и координаты поверхности катания колеса. На основании полученных координат, локальное устройство обработки информации рассчитывает профиль поверхности катания колеса и, сравнивая полученный профиль с эталонным значением, определяет основные дефекты поверхности катания колеса.

Основным недостатком известного технического решения является низкая помехоустойчивость устройства, приводящая к периодическим сбоям в работе. Это связано с наличием сильных промышленных электромагнитных помех, существующих на электрифицированных участках железной дороги. Поскольку информация с оптических датчиков, представляет собой электрические сигналы, то периодическое наложение на них сильных электромагнитных наводок, приводит к сильному искажению сигналов, что равнозначно потере информации о колесной паре. На основании искаженных сигналов, вычислительное устройство (блок обработки информации) неправильно рассчитывает истинный профиль поверхности катания колеса и, соответственно, определяет годность колесной пары к дальнейшей эксплуатации. Для пункта технического осмотра пропуск информации о любой колесной паре, требует дополнительного обследования нескольких вагонов или целого поезда, т.к. из-за частичного пропуска информации даже об одной колесной паре, не всегда понятно какая информация и о какой колесной паре и какого вагона потеряна.

Наиболее близким по технической сути к заявляемому техническому решению (про- тотипом), является система диагностического контроля состояния поверхностей катания колесной пары (см. патент РФ на полезную модель №135605, кл. В61K 9/12, 2013 г.), содержащая пару оптических датчиков на каждое колесо колесной пары, каждый из которых выполнен в виде автономного микропроцессорного модуля, установленного на вибро- устойчивой платформе и соединенного с локальным устройством обработки информации, подключенного к информационному центру железной дороги, причем один из датчиков установлен на уровне внутренней боковой поверхности колеса, а другой - на уровне его наружной боковой поверхности, при этом для синхронизации работы всех оптических датчиков использована магнитная педаль, установленная на рельсе, которая срабатывает при появлении над ней передней кромки колеса колесной пары. Магнитная педаль запускает процесс сканирования оптическими датчиками внутренней и наружной боковых поверхностей колеса, которые измеряют текущие координаты, а микропроцессорный модуль, по указанным координатам создает «цифровой» портрет сканируемой поверхности. В локальном устройстве обработки информации (промышленном компьютере) на основе «цифровых» портретов сканируемых поверхностей формируется законченный профиль поверхности катания конкретного колеса, который сравнивается с эталонным профилем поверхности катания колеса, хранящимся в памяти локального устройстве. В результате такого сравнения промышленный компьютер определяет годность конкретного колеса к дальнейшему использованию. Готовый «цифровой» портрет состава, составленный из «цифровых» портретов колесных пар с конкретными пометками (срочная замена, возможно продолжительное/непродолжительное использование и т.п.) через сеть данных железной дороги передается в информационный центр железной дороги, где принимается решение о замене конкретной колесной пары.

Основным недостатком известного технического решения является существенное влияние неравномерности движения колеса в зоне измерения его профиля поверхности катания, что может приводить не только к повышению погрешности метода измерения, но даже к сбоям в измерениях. Связано это с тем, что в известном устройстве реализован метод самосканирования поверхностей колеса в процессе его движения по рельсу, поэтому любые нарушения равномерности движения колеса в зоне сканирования приводят к увеличению погрешности измерения. Таким образом, чем точнее удается измерять мгновенную скорость движения колеса в момент сканирования поверхностей, тем более высокую точность измерения обеспечивает известное устройство.

Указанная неравномерность движения колесной пары в зоне измерения может быть вызвана несколькими причинами.

Во-первых, это может быть связано с особенностями работы ходовой части вагона в процессе движения (за счет работы пружин, за счет кренов кузова вагона и т.д.).

Во-вторых, неравномерность движения колеса может быть также связана с наличием на его поверхности катания дефектов поверхности, например, ползунов (плоских участков на круглой поверхности катания колеса).

В-третьих, к неравномерность движения колесной пары могут приводить рывки вагона, при которых движение колеса в зоне измерения сопоставимо с временем проводимого сканирования.

В-четвертых, это может быть связано с наличием активных помех оптическому сигналу - обычно они вызываются снегом в зимний период времени, когда возрастает погрешность определения края колеса а, следовательно, и погрешность определения центра колеса, который используется при создании его «цифрового» портрета.

Техническим результатом заявляемого технического решения является устранение основного недостатка прототипа, а именно, влияния неравномерности движения колеса в зоне измерения его профиля поверхности катания.

Указанный технический результат в системе диагностического контроля состояния поверхностей катания колеса колесной пары, содержащей пару оптических датчиков на каждое колесо колесной пары, соединенных с компьютером, а также датчик прогиба рельса, при этом один из пары оптических датчиков установлен на уровне внутренней боковой поверхности колеса, а другой оптический датчик пары установлен на уровне наружной боковой поверхности колеса, причем каждый из оптических датчиков выполнен в виде автономного микропроцессорного модуля, установленного на виброустойчивой платформе и соединенного с компьютером, который выполнен с возможностью обмена информацией с информационным центром железной дороги, а для синхронизации работы всех оптических датчиков использована магнитная педаль, установленная на рельсе, отличающаяся тем, что содержит две дополнительные магнитные педали, которые расположены вдоль рельса симметрично по обе стороны от основной педали, а расстояние между центрами дополнительных магнитных педалей соответствует диаметру поверхности катания колеса колесной пары; причем все оптические датчики и магнитные педали, а также датчик прогиба рельса через сигнальные шины подключены к внутренней общей шине, соединенной с компьютером, который в свою очередь подключен через шину обмена данных к общей информационной шине сети передачи данных железной дороги.

Также заявлен способ диагностического контроля состояния поверхностей катания колеса колесной пары, функционирующий с помощью вышеописанной системы, характеризуется тем, что перед началом работы системы производят юстировку оптических датчиков, определяя их координаты относительно друг друга; перед началом измерений текущих координат для каждого из колес колесной пары по сигналу основной магнитной педали подают сигнал на включение оптических датчиков; при этом с датчика прогиба рельса в компьютер передают цифровой сигнал, который учитывает влияние прогиба рельса на результат измерений оптических датчиков; при движении колесной пары по рельсам у обоих колес одновременно сканируют оптическими датчиками внутренние и наружные поверхности, затем из полученных данных формируют наружные профили колес колесной пары, включая и профили поверхностей их катания, а также формируют внутренние профили колес; все сформированные профили колес в цифровом виде передают на компьютер по информационным шинам; выходные сигналы с оптических датчиков формируют цифровой портрет сканируемой им поверхности колеса, а в компьютере на основе полученных цифровых портретов сканируемых поверхностей колеса формируют законченный профиль поверхности катания, который уже сравнивают с эталонным профилем поверхности катания колеса, хранящимся в памяти компьютера; по результатам сравнения двух профилей с помощью компьютера определяют годность конкретного колеса к дальнейшему использованию; при этом в процессе измерений на все оптические датчики поступает информация с первой дополнительной магнитной педали, активацией которой отмечают, что пройден первый этап измерения профиля поверхности от начала колеса до его середины, а за ней передают информацию со второй дополнительной магнитной педали, активацией которой отмечают, что пройден второй этап измерения профиля поверхности от середины колеса до его конца; по собранной информации рассчитывают на компьютере мгновенные скорости на первом и втором этапах измерения профиля и по результатам этих расчетов делают вывод о достоверности полученного цифрового портрета колеса, если при измерении указанных скоростей они совпадают в допустимых пределах метрологической ошибки.

Сущность заявляемого технического решения поясняется рисунками, приведенными на Фиг.1 - 3.

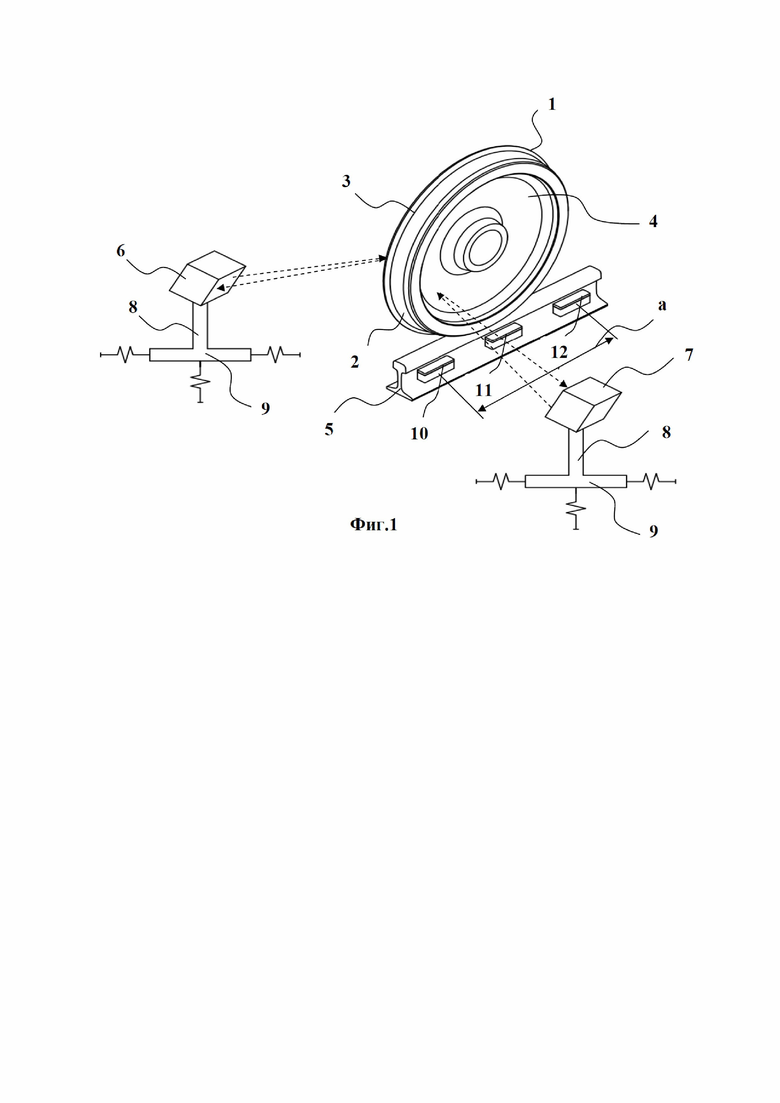

На Фиг.1 представлен и представлен рисунок заявляемого устройства, поясняющий принцип контроля поверхности катания колеса колесной пары, включающий: колесо 1 с поверхностью катания 2, внутренней 3 и наружной 4 боковыми поверхностями; рельс 5; оптические датчики 6 и 7, расположенные на вертикальных опорах 8, установленных на виброустойчивых платформах 9; три магнитные педали - 10, 11 и 12.

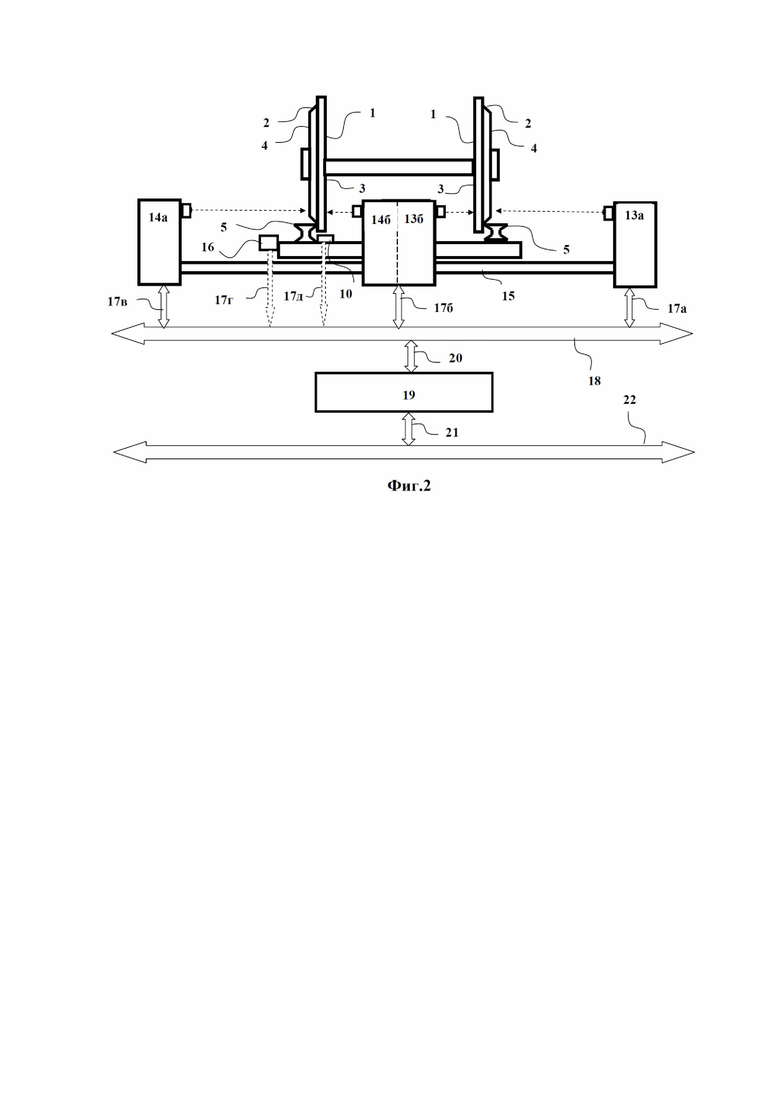

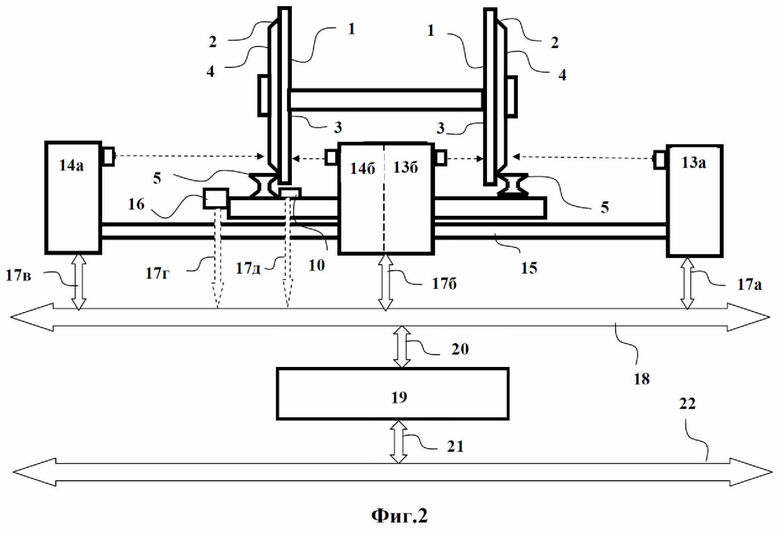

На Фиг.2 приведена структурная схема заявляемого устройства. Устройство включает две пары оптических датчиков 13а и 13б на правое колесо, а 14а и 14б - на левое. Датчики 13а и 14а расположены снаружи рельсового пути 5, причем каждый в своем автономном корпусе и измеряют профили наружных боковых поверхностей 4 колесной пары, а датчики 13б и 14б измеряют профили внутренних боковых поверхностей 3 и расположены в общем корпусе, установленном между рельсами 5. Все три автономных корпуса с оптическими датчиками 13а, 13б, 14а и 14б установлены на общей виброустойчивой платформе 15. На структурной схеме также представлена магнитная педаль 10 (магнитные педали 11 и 12, расположенные в ряд следом за ней условно не показаны) и датчик прогиба рельса 16. Для связи всех оптических датчиков 13 а, 13б, 14а и 14б, магнитных педалей 10, 11 и 12, а также датчика прогиба рельса 16 используются сигнальные шины 17а - 17д, подключенные к внутренней общей шине 18. Шина 18 через шину обмена данных 20 соединена с компьютером 19, который, в свою очередь, подключен через шину обмена данных 21 к общей информационной шине 22 сети передачи данных железной дороги.

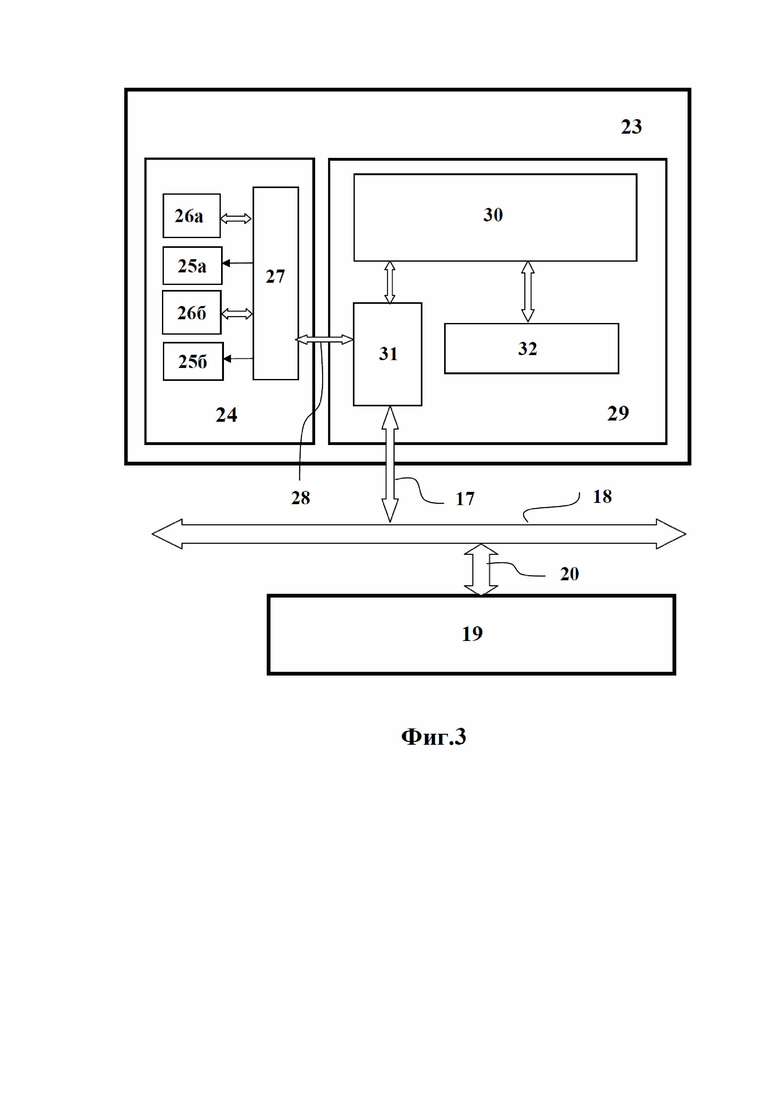

На Фиг.3 приведена структурная схема центрального двухканального оптического датчика (боковые оптические датчики имеют аналогичную структурную схему, но выполнены одноканальными). Оптический датчик представляет собой автономный микропроцессорный модуль 23, который включает: оптический датчик модуля 24 с лазерами 25а и 256 и оптическими приемниками 26а и 26б (он выполнен на основе оптического объектива, в фокусе которого установлен линейный фотоприемник); блок управления оптическими датчиками модуля 27; шину передачи данных 28; микропроцессорное устройство 29 с микропроцессором 30, устройством ввода-вывода 31 и энергонезависимой памятью 32.

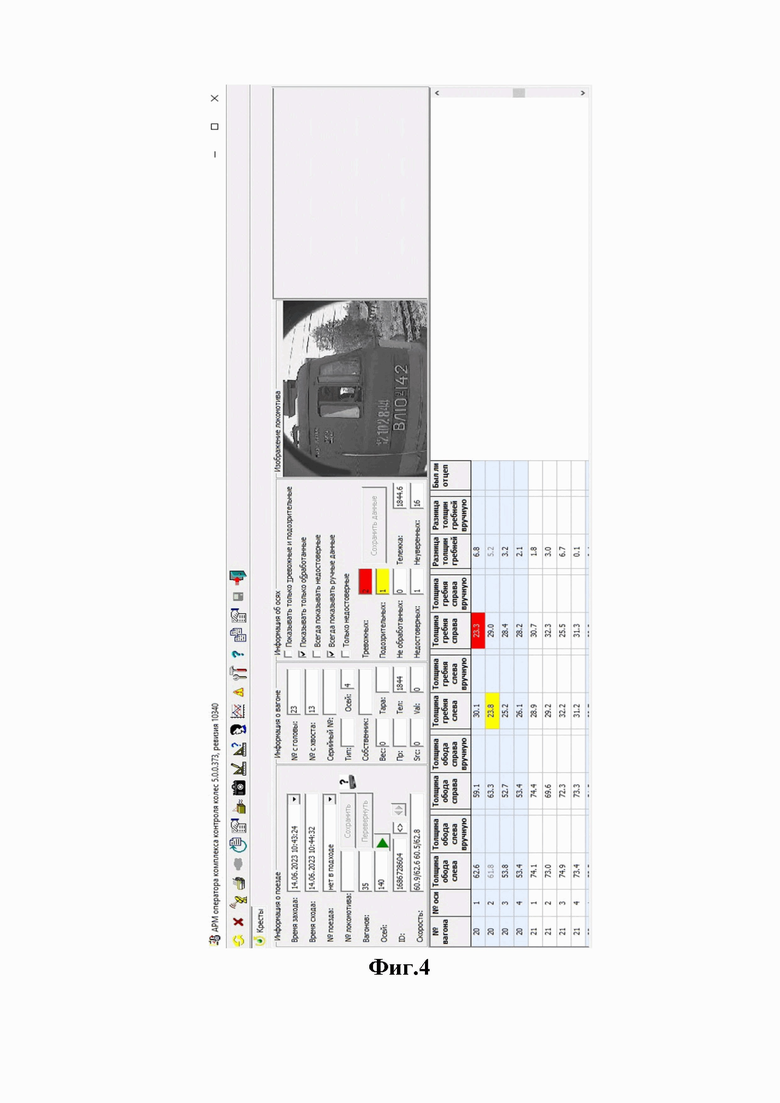

Примеры работы системы диагностического контроля состояния поверхностей катания колеса колесной пары показаны на Фиг.4-Фиг.6.

На Фиг.4 показано состояние тревоги и предупреждения по показателю толщины гребня в режиме администратора.

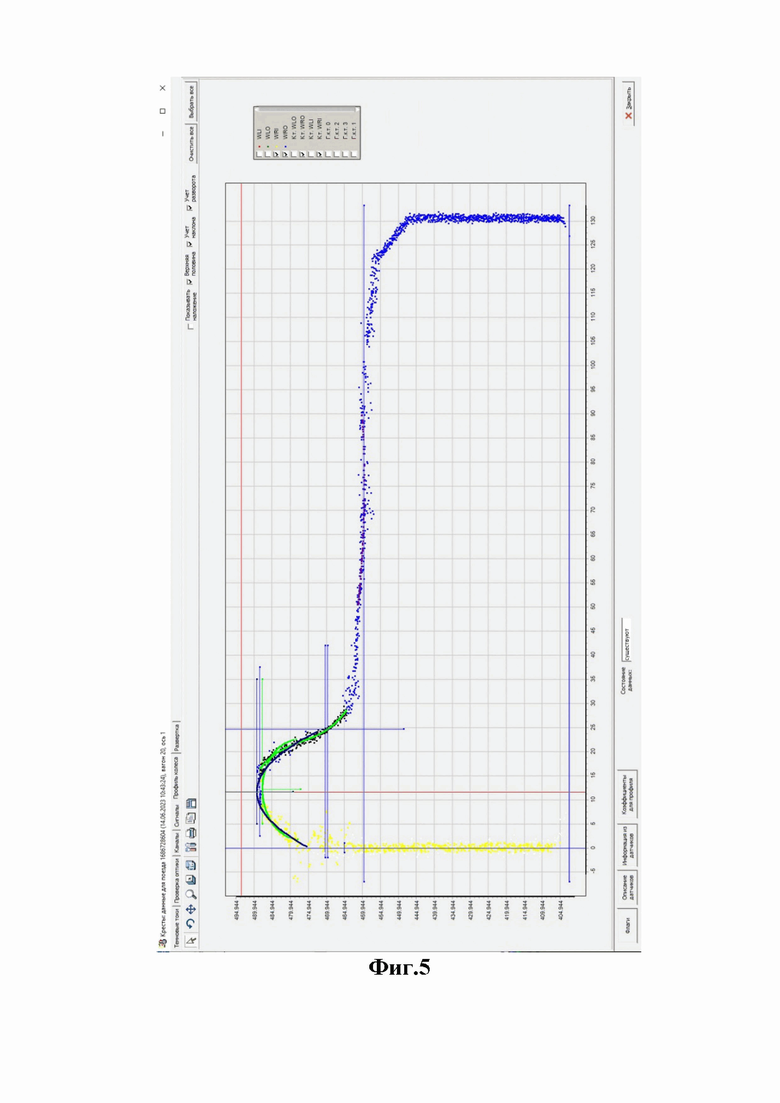

На Фиг.5 показано отображение сигналов и контрольных точек тревожного показания толщины гребня 23.3 мм.

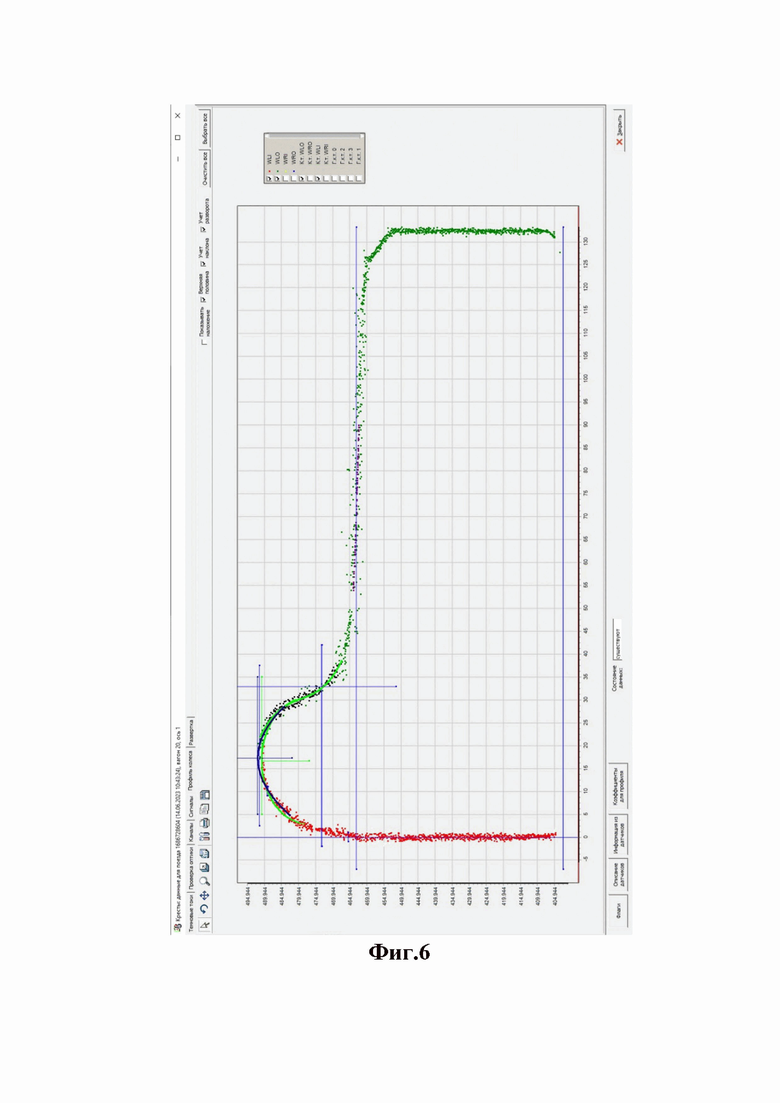

На Фиг.6 показаны сигналы и контрольные точки допустимого показания толщины гребня 30.1 мм.

Осуществление изобретения

Устройство, представленное на Фиг.1 - Фиг.3 работает следующим образом. Перед началом работы системы производят юстировку оптических датчиков 13а, 13б, 14а и 14б, т.е. производят точное определение их координат относительно друг друга. Перед началом измерений текущих координат для каждого из колес колесной пары из компьютера 19 по сигналу магнитной педали 10 поступает сигнал на включение оптических датчиков 13а, 13б, 14а и 14б. При этом с датчика прогиба рельса 17 в компьютер 19 поступает цифровой сигнал, который учитывает влияние прогиба рельса на результат измерений оптических датчиков 13а, 13б, 14а и 14б. При движении колесной пары по рельсам 5, у обоих колес 1 одновременно сканируется внутренние поверхности 3 и наружные поверхности 4. Далее оптические датчики 13а и 14а формируют наружные профили колес 1 колесной пары, включая и профили поверхностей их катания 2, а оптические датчики 13б и 14б формируют внутренние профили колес 1. Все сформированные профили колес в цифровом виде поступают в компьютером 19 по информационным шинам 17а-17д, 18 и 20.

Выходные сигналы с оптических датчиков 13а и 13б, а также 14а и 14б, каждый из которых выполнен в виде микропроцессорного модуля 23 (см. Фиг.3) формирует цифровой портрет сканируемой им поверхности колеса.

В компьютере 19 на основе полученных цифровых портретов сканируемых поверхностей колеса формируется законченный профиль поверхности катания 2, который уже сравнивается с эталонным профилем поверхности катания колеса, хранящимся в памяти компьютера 19. В результате такого сравнения компьютер 19 определяет годность конкретного колеса к дальнейшему использованию.

Готовый цифровой портрет состава, составленный из цифровых портретов всех колесных пар с конкретными пометками (срочная замена, возможно продолжительное/непродолжительное использование и т.п.) через сеть данных железной дороги 22 передается в информационный центр, где принимается решение о замене конкретной колесной пары.

В процессе измерения на все оптические датчики поступает информация с магнитной педали 11 (она указывает, что пройден первый этап измерения профиля поверхности от начала колеса до его середины), а за ней информация с магнитной педали 12 (она указывает, что пройден второй этап измерения профиля поверхности от середины колеса до его конца). Указанная информация позволяет рассчитать мгновенные скорости на первом и втором этапах измерения профиля и по результатам этих расчетов сделать вывод о достоверности полученного цифрового портрета колеса.

Указанное выполнение системы диагностического контроля, благодаря наличию трех магнитных педалей, позволяет существенно повысить точность и достоверность измерения за счет значительного уменьшения неравномерности движения колеса. Это достигается за счет привязки сканируемой базовой поверхности к трем реперным точкам, соответствующим началу, центру и концу измеряемого участка, что позволяет точно измерять мгновенные скорости колеса во время сканирования передней и задней частей колеса.

Так, например, при относительном изменении скорости колеса на интервале от переднего края колеса до его центра и от центра до конца колеса менее 0.1%, точность измерения возрастает в 10 и более раз.

В случае, если при измерении указанных скоростей они совпадают (в допустимых пределах метрологической ошибки), то результаты измерения признаются достоверными, а полученный цифровой портрет колеса считается правильным.

Таким образом, нарушения равномерности движения колеса в зоне сканирования, которые приводят в прототипе к увеличению погрешности измерения, выявляются благодаря использованию дополнительных магнитных педалей 11 и 12, которыми удается фиксировать прохождение этапов измерения профиля поверхности от начала колеса до его середины, а также от середины колеса до его конца. Эти данные позволяют рассчитать мгновенные скорости на первом и втором этапах измерения профиля. А чем точнее удается измерять мгновенную скорость движения колеса в момент сканирования поверхностей, тем более высокую точность измерения обеспечивает система диагностического контроля.

Опытная проверка заявляемого устройства подтвердила его помехоустойчивость в условиях электромагнитных полей, существующих на электрифицированных участках железной дороги. Устройство в процессе опытной эксплуатации подтвердило эффект от использования трех магнитных педалей как на измерении профилей колес колесных пар грузовых вагонов диаметром 1000 мм, так и при измерении профилей колес локомотивов - 1250 мм. Эксплуатационная подтверждаемость показаний проводилась при скоростях следования составов через зону контроля от 10 до 90 км/ч составила 98,2% по толщине обода и 99,4% по толщине гребня колеса.

Примеры работы системы диагностического контроля состояния поверхностей катания колеса колесной пары показаны на Фиг.4-Фиг.6.

Таким образом, заявляемая система позволяет с высокой достоверностью своевременно выявлять колеса с дефектами поверхностей катания, причем непосредственно в процессе эксплуатации подвижного состава, а значит, тем самым, снижать аварийность на железнодорожном транспорте, связанную с эксплуатацией неисправных колесных пар.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДИАГНОСТИЧЕСКОГО КОНТРОЛЯ СОСТОЯНИЯ БУКС КОЛЕСНОЙ ПАРЫ И СПОСОБ ДИАГНОСТИЧЕСКОГО КОНТРОЛЯ СОСТОЯНИЯ БУКС КОЛЕСНОЙ ПАРЫ С ЕЕ ПОМОЩЬЮ | 2023 |

|

RU2811187C1 |

| СПОСОБ МОНИТОРИНГА ПАРАМЕТРОВ КОЛЕСНОЙ ПАРЫ И ЕЕ ПОЛОЖЕНИЯ ОТНОСИТЕЛЬНО РЕЛЬСОВОГО ПУТИ | 2003 |

|

RU2266226C2 |

| СПОСОБ ЛАЗЕРНОГО СКАНИРОВАНИЯ КОЛЕСНОЙ ПАРЫ ДВИЖУЩЕГОСЯ ЛОКОМОТИВА | 2022 |

|

RU2794230C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОГО СКАНИРОВАНИЯ КОЛЕСНОЙ ПАРЫ ДВИЖУЩЕГОСЯ ЛОКОМОТИВА | 2022 |

|

RU2794231C1 |

| СПОСОБ МОНИТОРИНГА ИЗНОСА ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСА ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2007 |

|

RU2337031C1 |

| СИСТЕМА КОНТРОЛЯ ПОВЕРХНОСТИ КАТАНИЯ ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕСНОЙ ПАРЫ | 2011 |

|

RU2483958C1 |

| СПОСОБ КОНТРОЛЯ КОЛЕСА КОЛЕСНОЙ ПАРЫ ЛОКОМОТИВА В ДВИЖЕНИИ | 2009 |

|

RU2430849C2 |

| УСТРОЙСТВО ДИАГНОСТИЧЕСКОГО КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КОЛЕСНЫХ ПАР ПОДВИЖНОГО СОСТАВА | 2004 |

|

RU2270120C1 |

| СПОСОБ МОНИТОРИНГА СОСТОЯНИЯ БУКСЫ КОЛЕСНОЙ ПАРЫ | 2003 |

|

RU2258017C2 |

| СПОСОБ МОНИТОРИНГА ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КОЛЕСНОЙ ПАРЫ И ЕЕ ПРОСТРАНСТВЕННОГО ПОЛОЖЕНИЯ ОТНОСИТЕЛЬНО ПУТИ | 2000 |

|

RU2180300C1 |

Изобретение относится к области измерительной техники и может быть использовано при создании современной системы диагностического контроля состояния поверхностей катания колес колесной пары при ее движении по железной дороге в реальном времени. Заявляется система диагностического контроля состояния поверхностей катания колес колесной пары, содержащая пару оптических датчиков на каждое колесо колесной пары, каждый из которых выполнен в виде автономного микропроцессорного модуля, установленного на виброустойчивой платформе и соединенного с локальным устройством обработки информации, подключенного к информационному центру железной дороги. Один из датчиков установлен на уровне внутренней боковой поверхности колеса, а другой - на уровне его наружной боковой поверхности. Для синхронизации работы всех оптических датчиков использована магнитная педаль, установленная на рельсе. В систему введены две дополнительные магнитные педали, которые расположены вдоль рельса симметрично по обе стороны от основной педали, а расстояние между центрами дополнительных магнитных педалей соответствует диаметру поверхности катания колеса колесной пары. В результате устраняется влияние неравномерности движения колеса в зоне измерения его профиля поверхности катания. 2 н.п. ф-лы, 6 ил.

1. Система диагностического контроля состояния поверхностей катания колес колесной пары, содержащая пару оптических датчиков на каждое колесо колесной пары, соединенных с компьютером, а также датчик прогиба рельса, при этом один из пары оптических датчиков установлен на уровне внутренней боковой поверхности колеса, а другой оптический датчик пары установлен на уровне наружной боковой поверхности колеса, причем каждый из оптических датчиков выполнен в виде автономного микропроцессорного модуля, установленного на виброустойчивой платформе и соединенного с компьютером, который выполнен с возможностью обмена информацией с информационным центром железной дороги, а для синхронизации работы всех оптических датчиков использована магнитная педаль, установленная на рельсе, отличающаяся тем, что содержит две дополнительные магнитные педали, которые расположены вдоль рельса симметрично по обе стороны от основной педали, а расстояние между центрами дополнительных магнитных педалей соответствует диаметру поверхности катания колеса колесной пары; причем все оптические датчики и магнитные педали, а также датчик прогиба рельса через сигнальные шины подключены к внутренней общей шине, соединенной с компьютером, который в свою очередь подключен через шину обмена данных к общей информационной шине сети передачи данных железной дороги.

2. Способ диагностического контроля состояния поверхностей катания колес колесной пары, функционирующий с помощью системы по п.1, характеризуется тем, что перед началом работы системы производят юстировку оптических датчиков, определяя их координаты относительно друг друга; перед началом измерений текущих координат для каждого из колес колесной пары по сигналу основной магнитной педали подают сигнал на включение оптических датчиков; при этом с датчика прогиба рельса на компьютер передают цифровой сигнал, который учитывает влияние прогиба рельса на результат измерений оптических датчиков; при движении колесной пары по рельсам у обоих колес одновременно сканируют оптическими датчиками внутренние и наружные поверхности, затем из полученных данных формируют наружные профили колес колесной пары, включая и профили поверхностей их катания, а также формируют внутренние профили колес; все сформированные профили колес в цифровом виде передают на компьютер по информационным шинам; выходные сигналы с оптических датчиков формируют цифровой портрет сканируемой ими поверхности колеса, а в компьютере на основе полученных цифровых портретов сканируемых поверхностей колеса формируют законченный профиль поверхности катания, который уже сравнивают с эталонным профилем поверхности катания колеса, хранящимся в памяти компьютера; по результатам сравнения двух профилей с помощью компьютера определяют годность конкретного колеса к дальнейшему использованию; при этом в процессе измерений на все оптические датчики поступает информация с первой дополнительной магнитной педали, активацией которой отмечают, что пройден первый этап измерения профиля поверхности от начала колеса до его середины, а за ней передают информацию со второй дополнительной магнитной педали, активацией которой отмечают, что пройден второй этап измерения профиля поверхности от середины колеса до его конца; по собранной информации рассчитывают на компьютере мгновенные скорости на первом и втором этапах измерения профиля и по результатам этих расчетов делают вывод о достоверности полученного цифрового портрета колеса, если при измерении указанных скоростей они совпадают в допустимых пределах метрологической ошибки.

| Приспособление для подвески стекла | 1960 |

|

SU135605A1 |

| СПОСОБ РАЗМЕРНОГО КОНТРОЛЯ ДЕТАЛЕЙ ПОДВИЖНОГО СОСТАВА НА ХОДУ ПОЕЗДА И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2292284C1 |

| СПОСОБ МОНИТОРИНГА ПАРАМЕТРОВ КОЛЕСНОЙ ПАРЫ И ЕЕ ПОЛОЖЕНИЯ ОТНОСИТЕЛЬНО РЕЛЬСОВОГО ПУТИ | 2003 |

|

RU2266226C2 |

| CN 104648440 A, 27.05.2015. | |||

Авторы

Даты

2024-01-11—Публикация

2023-07-10—Подача