Изобретение относится к области машиностроения, а именно к амортизирующим устройствам с фрикционными гасителями колебаний, используемым в железнодорожной тележке для грузовых вагонов.

Известно амортизирующее устройство для тележки железнодорожного вагона (RU 2461480 С2, опубл. 20.09.2012 г.), состоящее из фрикционных клиновых гасителей колебаний, надрессорной балки, причем клинья фрикционного клинового гасителя колебания установлены с возможностью постоянного поджатия упругим элементом к наклонным боковым плоскостям надрессорной балки и вертикальным плоскостям боковой рамы тележки железнодорожного вагона, при этом в клинья дополнительно введены двуплечие рычаги, каждый из которых выполнен с опорными элементами на его концах и цапфами в средней части, пята с дном, выполненным в виде конусной поверхности, и опора с основанием, выполненным в виде конуса, причем сопряжение пяты и опоры выполнено по их коническим поверхностям для обеспечения одинаковой силы прижатия правого и левого клиньев фрикционного клинового гасителя колебаний, в качестве упругого элемента для поджатия клиньев использована внутренняя средняя пружина среднего ряда рессорного комплекта, при этом в надрессорной балке выполнены соразмерные опорные поверхности для сопряжения с цапфами двуплечих рычагов, а клинья фрикционного клинового гасителя колебаний выполнены полыми с внутренними соразмерными опорными поверхностями для сопряжения с опорными элементами двуплечих рычагов, причем в основаниях клиньев фрикционного клинового гасителя колебаний выполнены отверстия для входа двуплечих рычагов, а в надрессорной балке в основании карманов для клиньев фрикционного клинового гасителя колебаний выполнены отверстия для выхода двуплечих рычагов.

Недостатком указанной конструкции является жесткая кинематическая связь элементов фрикционного гасителя колебаний, что негативно сказывается на значениях коэффициента относительного трения в порожнем и груженом режимах, а так же сложность изготовления и монтажа.

Наиболее близким техническим решением к предлагаемому изобретению является фрикционный гаситель колебаний тележек вагонов, содержащий фрикционную планку, установленную на раме тележки, и клин, опирающийся нижней плоскостью на подклиновую рессору и взаимодействующий наклонной поверхностью с надрессорной балкой, при этом клин выполнен в виде разъемного в горизонтальной плоскости корпуса, состоящего из верхней и нижней частей (SU 314676, опубл. 21.09.1971 г.), данное решение принято в качестве прототипа.

Недостатком прототипа является повышенный износ верхней части клина в связи с большой площадью контакта с поверхностью надрессорной балки, а так же схема опоры нижней части клина на две пружины (наружную и внутреннюю), не позволяющая обеспечить разные усилия прижима клина во время его движения вниз или вверх во время эксплуатации.

Техническим результатом заявляемого изобретения является снижение износа контактирующих поверхностей деталей фрикционно-амортизирующего устройства за счет внедрения в устройство элемента качения, а так же за счет перераспределения нагрузок от разных режимов работы на различные элементы.

Технический результат достигается тем, что фрикционно-амортизирующее устройство тележки грузового вагона, состоящее из наружных и внутренних пружин рессорного комплекта, фрикционных клиньев, установленных в карманах надрессорной балки и фрикционных планок, установленных на раме тележки, причем фрикционный клин выполнен составным и содержит корпус и сухарь, а корпус содержит контактирующую с надрессорной балкой наклонную полку, боковые стенки, заднюю стенку, контактирующую с фрикционной планкой и внутреннюю полость, в которую заведен сухарь, опирающийся на внутреннюю пружину рессорного комплекта, согласно изобретению корпус содержит опорную поверхность, для установки на наружную пружину рессорного комплекта, наклонная полка корпуса выполнена с расширяющимся к низу отверстием за счет выполнения его стенок под углом β, а внутренняя полость корпуса содержит внутреннюю наклонную поверхность, при этом сухарь содержит наклонную стенку, контактирующую изнутри с внутренней наклонной поверхностью корпуса, и наклонную плоскость с выполненным в ней пазом, контактирующую изнутри с наклонной полкой корпуса, причем в пазу размещен ролик диаметром D таким образом, что его часть выступает над наклонной полкой на величину b для контакта с поверхностью надрессорной балки, а угол наклона наклонной стенки сухаря и наклонной поверхности корпуса составляет α.

При этом наклонная плоскость сухаря предпочтительно отстоит от наклонной полки корпуса на величину f, которая составляет не менее 10 мм.

Кроме этого, угол β может составлять от 35 до 45°, а диаметр D может составлять от 38 до 44 мм.

Предпочтительно, что бы угол наклона а составляет от 8 до 15°.

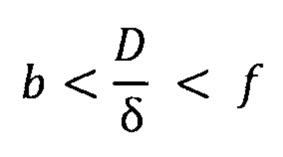

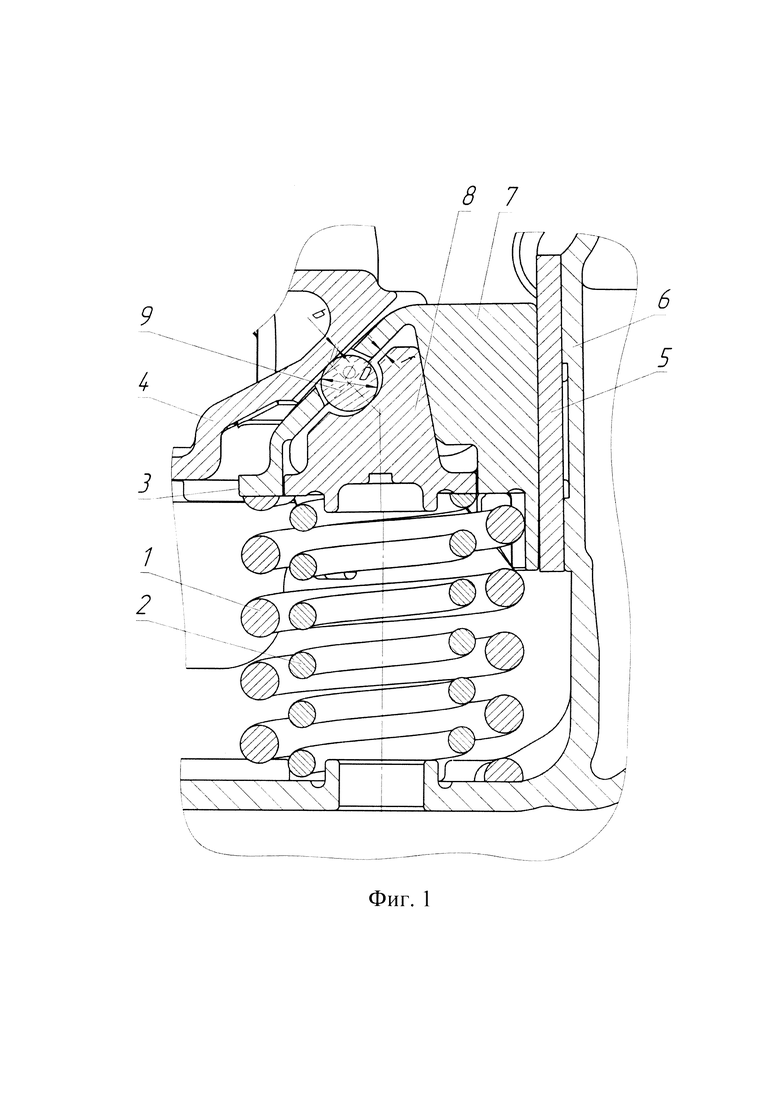

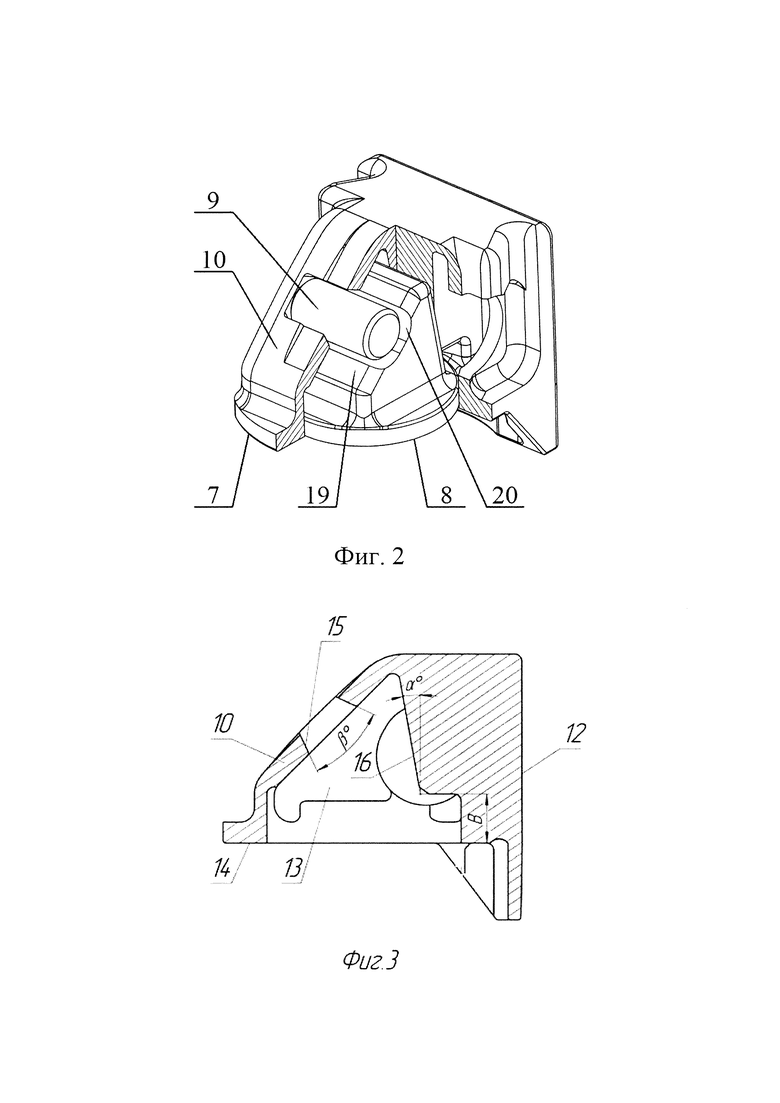

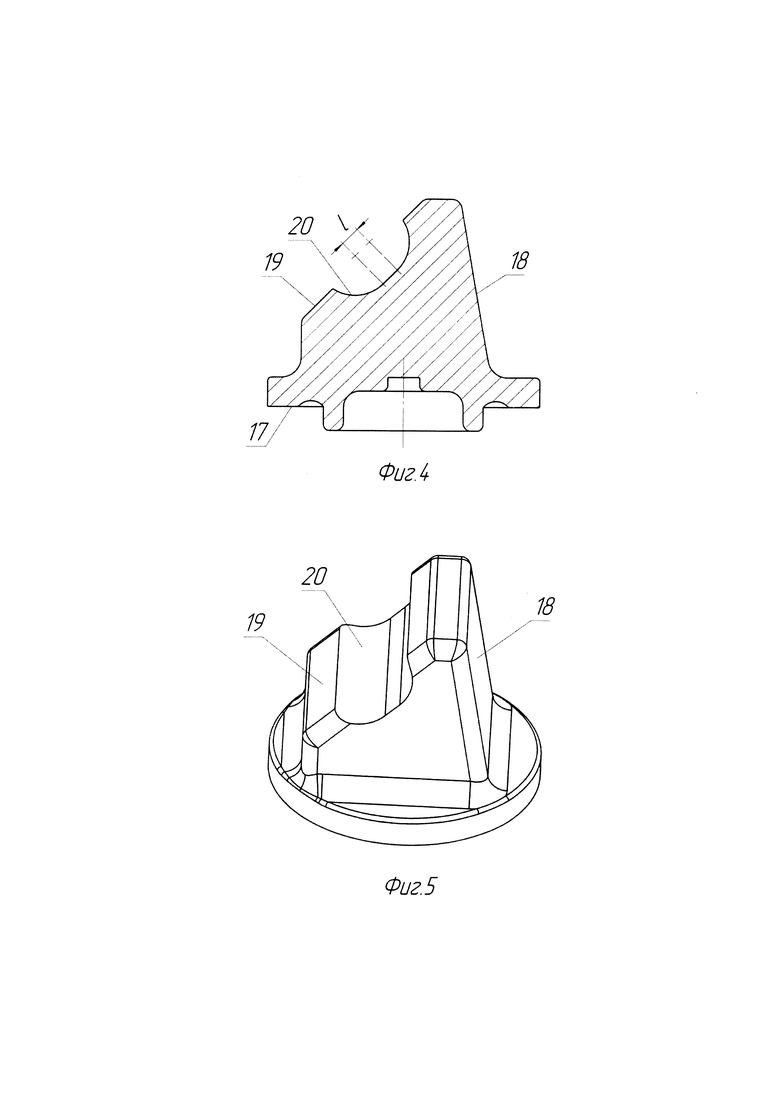

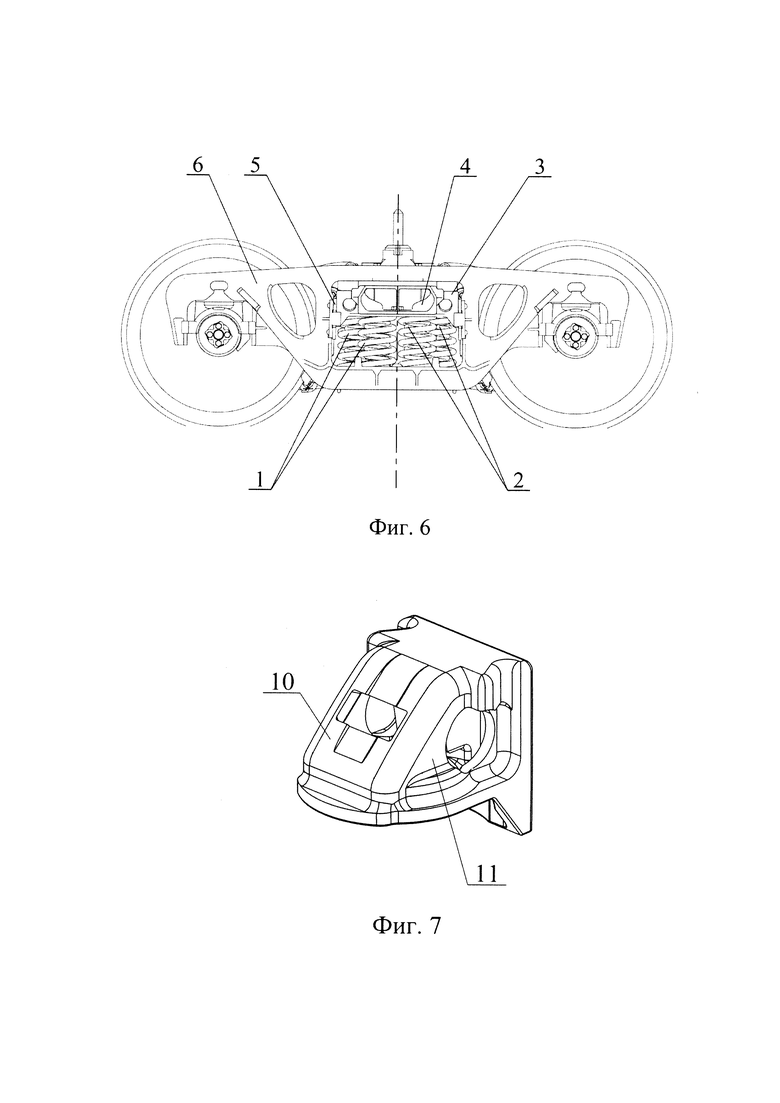

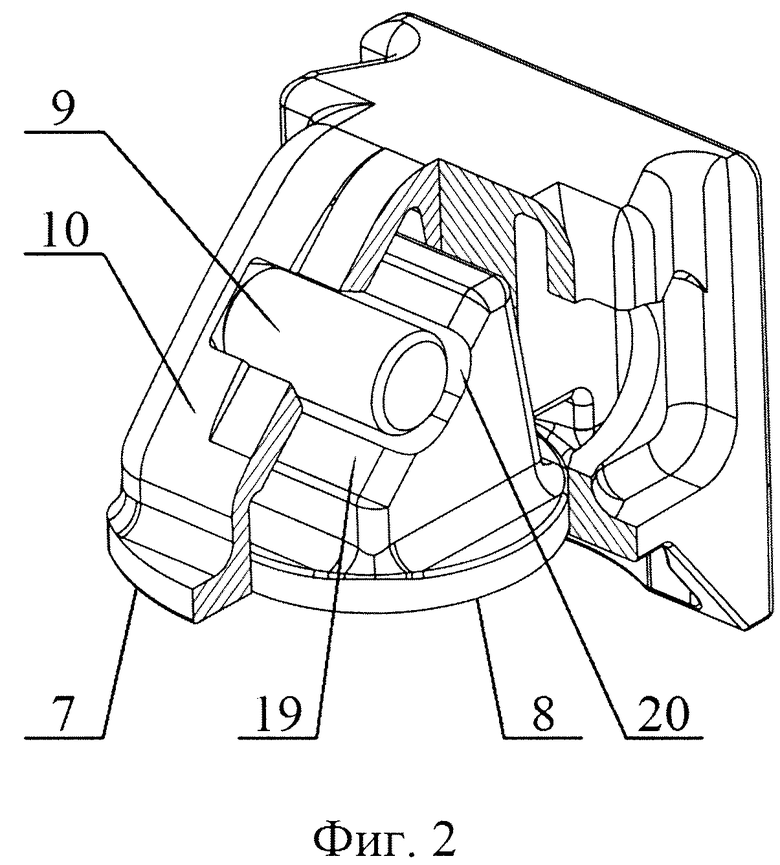

Сущность изобретения поясняется чертежами, где на фиг. 1 - фрикционно-амортизирующее устройство в разрезе; на фиг. 2 - изометрическое изображение фрикционного клина с вырезом одной четверти корпуса; на фиг. 3 - корпус фрикционного клина в разрезе; на фиг. 4 - сухарь фрикционного клина в разрезе; на фиг. 5 - изометрическое изображение сухаря, на фиг. 6 - тележка железнодорожного вагона (вид сбоку); на фиг. 7 - изометрическое изображение корпуса клина.

Фрикционно-амортизирующее устройство тележки грузового вагона состоит из наружных 1 и внутренних 2 пружин рессорного комплекта, фрикционных клиньев 3, установленных в карманах надрессорной балки 4 и фрикционных планок 5, установленных на раме 6 тележки (фиг. 1).

Фрикционный клин 3 выполнен составным и содержит корпус 7, сухарь 8 и ролик 9 (фиг. 1). При этом корпус 7 содержит контактирующую с надрессорной балкой наклонную полку 10, боковые стенки 11 (фиг. 7), заднюю стенку 12, контактирующую с фрикционной планкой 5, внутреннюю полость 13, в которую заведен сухарь 8 и опорную поверхность 14 для установки на наружную пружину 1 рессорного комплекта (фиг. 2 и фиг. 3).

Наклонная полка 10 корпуса 7 выполнена с расширяющимся к низу под углом β отверстием 15, а внутренняя полость 13 выполнена с внутренней наклонной поверхностью 16, расположенной под углом α к вертикали. Причем угол α может составлять от 8 до 15°, а угол β от 35 до 45° (фиг. 3). В нижней части полости 13 корпуса 7 выполнено уширение в виде ниши глубиной В для свободного перемещения в ней нижней части сухаря 8. Глубина В корпуса клина имеет необходимую и достаточную величину для свободной работы сухаря с учетом износа трущихся поверхностей.

Сухарь 8 содержит опорную поверхность 17, которой опирается на внутреннюю пружину 2 рессорного комплекта, наклонную стенку 18 для контакта изнутри с внутренней наклонной поверхностью 16 корпуса 7, также расположенную под углом α к вертикали, и ответную наклонной полке 10 корпуса 7 наклонную плоскость 19 (фиг. 4).

В наклонной плоскости 19 сухаря 8 выполнен паз 20 (фиг. 4 и фиг. 5), в котором размещен ролик 9 диаметром D таким образом, что его часть располагается в отверстии 15 наклонной полки 10 корпуса 7, выступая над ней на величину b для контакта с поверхностью надрессорной балки 4, причем наклонная плоскость 19 сухаря 8 отстоит от наклонной полки 10 корпуса 7 на величину f (фиг. 1). Величина b составляет не более 6 мм, диаметр D ролика 9 составляет от 38 до 44 мм, а величина f составляет не менее 10 мм. Паз 20 выполнен с таким расчетом, чтобы быть шире диаметра D ролика 9 на величину l, составляющую от 1 до 4 мм. Эти размеры обеспечивают стабильную работу ролика 9 в пазу 20 во время нагрузок, исключая заклинивание и излишний ход ролика в пазу.

Для изготовления корпуса 7 применяется чугун (например, ВЧ120 и т.п.). Сухарь 8 изготавливается из специализированной легированной стали (например, Г13Л, 110Г13Л и т.п.). Для изготовления ролика 9 используется шарикоподшипниковая сталь типа ШХ4, ШХ15, ШХ15СГ и т.п.

Фрикционно-амортизирующее устройство работает следующим образом.

В процессе движения грузового вагона под нагрузкой балка надрессорная 4, опираемая на пружины рессорного комплекта, поджимает фрикционные клинья 3 к фрикционным планкам 5 рамы боковой 6.

Чем нагрузка больше, тем большее усилие поджатия возникает и тем самым большая сила трения. Для снижения износа задней вертикальной стенки 12 и наклонной полки 10 корпуса 7, с сохранением рабочих параметров силы трения, внутрь корпуса 7 установлен сухарь 8. Наклонная плоскость 19 сухаря 8 имеет паз 20 под ролик 9, а задняя его наклонная стенка 18 контактирует с внутренней наклонной поверхностью 16 корпуса 7. Тем самым сила трения в устройстве разделена между двумя различными парами рабочих поверхностей на две составляющие. Корпус 7 клина фрикционного 3 посредством опирания на внешнюю пружину 1 взаимодействует с фрикционной планкой 5 рамы боковой 6, а сухарь 8, опирающийся на внутреннюю пружину 2, взаимодействует с корпусом 7.

При линейном перемещении балки надрессорной 4 вниз, процесс трения скольжения разделяется между различными поверхностями: в системе «балка-корпус» под действием наружной пружины 1 происходит гашение колебаний через фрикционную планку 5, в системе «корпус-сухарь», под действием внутренней пружины 2 гашение колебаний через трение-скольжение друг об друга двух наклонных поверхностей 16 и 18.

При порожнем движении грузового вагона возникающие усилие трения-скольжения между вертикальными поверхностями корпуса 7 и фрикционной планки 5 разделяется между наклонными поверхностями балки надрессорной 4 и корпуса 7, и между балкой надрессорной 4 и ролика прижимного 9.

Из условий действующих значений упругости пружин 1 и 2 рессорного комплекта коэффициент трения-скольжения между системой «корпус-сухарь» составляет δ=4,5.

Оптимальный угол наклона α в поверхностях контакта корпус-сухарь (поверхности 16 и стенки 18) составляет от 8 до 15°. Поверхность 16 и стенка 18, выполненные под углом α предназначены для снижения давления на фрикционную планку, что обеспечивает меньшее ее истирание в процессе эксплуатации.

Ход сухаря укладывается в формулу:

где: b - высота выступания ролика 9 из отверстия 15 корпуса 7 над его наклонной стенкой 10,

D - диаметр ролика 9,

δ - параметрический коэффициент трения-скольжения,

f - расстояние между наклонной полкой 10 корпуса 7 и наклонной плоскостью 19 сухаря 8 (рабочее поджатие ролика под тарой).

При движении вагона на надрессорную балку 4 действует вес груза, который разделяется и передается на опорные, наклонные поверхности корпуса 7 фрикционного клина 3. Вместе с этим часть веса опирается на ролик 9 расположенный в отверстии 15 корпуса 7 клина 3 и через него воздействует на сухарь 8 находящийся во внутренней полости 13 корпуса 7. Внешняя пружина 1 рессорного комплекта поджимает корпус 7 клина к фрикционной планке 5 боковой рамы 6, а внутренняя пружина 2 прижимает сухарь 8 к внутренней наклонной поверхности 16 корпуса 7 клина 3.

Независимо опираемые на пружины 1, 2 корпус 7 и сухарь 8 под действием веса гасят колебания посредством трения:

- корпуса 7 клина 3 о фрикционную планку 5 боковой рамы 6;

- наклонной стенки 18 сухаря 8 об ответную поверхность 16 корпуса 7.

Силы, возникающие при этом, создают трение-скольжение между поверхностями надрессорной балки 4 и корпуса 7, а так же силы трения-качения между поверхностью надрессорной балки 4 и роликом 9.

Таким образом, гашение колебаний веса груза вагона происходит билинейно.

Зазор f между сухарем 8 и внутренней наклонной полкой 10 корпуса 7 клина 3 зависит от диаметра D ролика 9. При значениях диаметра D ролика 9 больше указанных значений, распределение сил действующих на сухарь 8 и, в частности, на наклонную контактируемую плоскость 19 с корпусом 7 клина будет неравномерным и избыточным, что приведет к повышенному износу деталей. При меньших значениях диаметра ролика 9, конструктивная особенность сухаря 8 не позволит в полной мере реализовать силу трения-качения между поверхностью паза 20 и находящимся в нем роликом 9. Из этого следует, что зазор f более заданного параметра уменьшит контактную поверхность трения скольжения сухаря 8, а менее или полное отсутствие зазора - снизит работу сухаря 8 в целом и исключит его из билинейной системы трения. Значения заданного диапазона для f и D позволяют оптимально выбрать усилие поджатия сухаря 8 к корпусу 7 фрикционного клина 3 и гарантированно создать работоспособность трущихся элементов до полного износа и снизить инерционный ход колебаний веса вагона.

Отверстие 15 в корпусе 7 клина 3 под ролик 9 выполнено расширяющимся к низу за счет того, что его стенки, расположены под углом β. Учитывая опыт подшипниковых механизмов, кареток и других элементов работающих в подобных условиях, данные значения угла β предохраняют ролик от заклинивания, а благодаря двум степеням свободы сохраняют действия сил трения-качения. Большее значение угла подвергнет ролик радиальному биению, что негативно скажется на наклонной поверхности контакта клинового кармана надрессорной балки 4, а меньшее значение угла создаст прецедент заклинивания ролика в отверстии 15, в порожнем режиме движения вагона, и, возможно, его выпадение.

Угол а имеет ключевое значение в работоспособности узла. Его диапазон установлен исходя из условий, под каким типом вагона находится тележка. Для грузов статичного класса (уголь, опилки, щебень и т.п.) применяется диапазон 8-15°, для грузов инерционного класса (нефтепродукты, мазут, серная кислота и т.п.) диапазон составляет 16-23°. Условно говоря, чем больше угол наклона контактных поверхностей трения сухаря 8 с корпусом 7 клина 3, тем больше колебаний гасит рессорный комплект и соответственно мягче ход вагона. Углы больше заданного диапазона по конструктивным причинам не позволят перемещаться сухарю 8 в полости корпуса 7 клина, создавая при этом трение-скольжение, а угол меньше - исключит трение-скольжение, оставив при этом классическую схему фрикционного гашения колебаний «балка - клин - рама боковая».

Размер b, характеризующий величину выступания ролика 9 над наклонной полкой 10 корпуса 7 клина 3 является изменяемой величиной, зависящей от ряда условий: положения балки надрессорной в рессорном проеме, жесткости внутренней пружины, положения ролика в пазу в пределах своего хода, и его значение должно соответствовать условиям формулы, представленной выше. Величина b является своего рода меткой контрольного износа сухаря и ролика. По его измерению можно понять о состоянии сопрягаемых деталей. Большое выступание будет говорить об износе наклонной поверхности трения-скольжения сухаря, а малое значение о проседании внутренней пружины (потере жесткости) либо износе самого ролика.

Конструкция предложенного изобретения посредством разделения рабочих поверхностей трения-скольжения снижает износ клина фрикционного и увеличивает срок службы узла в целом. Так же на это благоприятно влияет указанный подбор материалов, сочетающих в себе чугун и различные высоколегированные стали.

Билинейное подвешивание рессорного комплекта позволяет перераспределить нагрузку, передающуюся с наклонных поверхностей балки надрессорной на отдельный упругий элемент, при этом в основной системе «балка-корпус» сохранена связь трения-скольжения, а в системе «корпус-сухарь» добавлена связь трения-качения за счет внедрения ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2007 |

|

RU2348556C1 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2010 |

|

RU2461480C2 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2010 |

|

RU2428340C1 |

| ФРИКЦИОННЫЙ ГАСИТЕЛЬ КОЛЕБАНИЙ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2018 |

|

RU2698273C1 |

| Гаситель колебаний рельсового транспортного средства | 1985 |

|

SU1348250A1 |

| АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2004 |

|

RU2259292C1 |

| ФРИКЦИОННЫЙ ГАСИТЕЛЬ КОЛЕБАНИЙ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2005 |

|

RU2292281C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ЭКИПАЖА | 1991 |

|

RU2047521C1 |

| СОЕДИНЕНИЕ БОКОВОЙ РАМЫ С НАДРЕССОРНОЙ БАЛКОЙ ТРЕХЭЛЕМЕНТНОЙ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2003 |

|

RU2243116C1 |

| ЦЕНТРАЛЬНОЕ РЕССОРНОЕ ПОДВЕШИВАНИЕ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2006 |

|

RU2337845C1 |

Изобретение относится к области железнодорожного транспорта, в частности к фрикционно-амортизирующим устройствам тележек грузовых вагонов. Устройство содержит наружные и внутренние пружины рессорного комплекта, фрикционные клинья и фрикционные планки. Клинья выполнены составными и содержат корпус и сухарь. Корпус содержит внутреннюю полость с заведенным в нее сухарем. Сухарь опирается на внутреннюю пружину рессорного комплекта. Корпус содержит опорную поверхность для установки на наружную пружину рессорного комплекта. В наклонной полке корпуса выполнено расширяющееся к низу отверстие. Стенки отверстия выполнены под углом β. Сухарь содержит наклонную стенку, контактирующую изнутри с внутренней наклонной поверхностью корпуса и наклонную плоскость с выполненным в ней пазом. В пазу размещен ролик диаметром D таким образом, что его часть выступает над наклонной полкой на величину b для контакта с поверхностью надрессорной балки. Снижается износ поверхностей контактирующих деталей. 5 з.п. ф-лы, 7 ил.

1. Фрикционно-амортизирующее устройство тележки грузового вагона, состоящее из наружных и внутренних пружин рессорного комплекта, фрикционных клиньев, установленных в карманах надрессорной балки, и фрикционных планок, установленных на раме тележки, причем фрикционный клин выполнен составным и содержит корпус и сухарь, при этом корпус содержит контактирующую с надрессорной балкой наклонную полку, боковые стенки, заднюю стенку, контактирующую с фрикционной планкой и внутреннюю полость, в которую заведен сухарь, опирающийся на внутреннюю пружину рессорного комплекта, отличающийся тем, что корпус содержит опорную поверхность, для установки на наружную пружину рессорного комплекта, наклонная полка корпуса выполнена с расширяющимся книзу отверстием за счет выполнения его стенок под углом β, а внутренняя полость корпуса содержит внутреннюю наклонную поверхность, при этом сухарь содержит наклонную стенку, контактирующую изнутри с внутренней наклонной поверхностью корпуса, и наклонную плоскость с выполненным в ней пазом, контактирующую изнутри с наклонной полкой корпуса, причем в пазу размещен ролик диаметром D таким образом, что его часть выступает над наклонной полкой на величину b для контакта с поверхностью надрессорной балки, а угол наклона наклонной стенки сухаря и наклонной поверхности корпуса составляет α.

2. Фрикционный узел по п. 1, отличающийся тем, что наклонная плоскость сухаря отстоит от наклонной полки корпуса на величину f.

3. Фрикционный узел по п. 2, отличающийся тем, что величина f составляет не менее 10 мм.

4. Фрикционный узел по п. 1, отличающийся тем, что угол β составляет от 35° до 45°.

5. Фрикционный узел по п. 1, отличающийся тем, что диаметр D составляет от 38 до 44 мм.

6. Фрикционный узел по п. 1, отличающийся тем, что угол наклона α составляет от 8 до 15°.

Авторы

Даты

2024-01-11—Публикация

2023-04-11—Подача