Изобретение относится к технике кумулятивных зарядов, в частности к технологии получения методом порошковой металлургии кумулятивных облицовок, которые могут быть использованы в перфорационной технике при прострелочно-взрывных работах в нефтеразведке.

Известен патент Российской Федерации «Кумулятивный заряд с биметаллической облицовкой и способ ее изготовления» №2151362, МПК F42B 1/032, 1/036 согласно которому кумулятивный заряд имеет биметаллическую облицовку, внутренний слой которой изготовлен из порошкового псевдосплава вольфрам-медь, полученного методом механического легирования, а наружный слой из порошка меди или железа с добавлением графита и легкоплавкого металла при следующем соотношении компонентов, мас.%: легкоплавкий металл 8-12%, графит 1-1,5%, медь или железо остальное. В качестве легкоплавких металлов могут быть использованы висмут или свинец. Изготовление облицовки осуществляют прессованием во вращающейся пресс-форме, при этом вначале прессуют наружный слой, а на него напрессовывают внутренний слой. Скорость вращения пресс-формы составляет 100-300 об/мин.

Недостатком данного способа является невозможность получения компактной облицовки для кумулятивного заряда с относительно высоким значением плотности. Известно, что глубина пробития имеет известную зависимость от плотности материала. Поэтому приведенный недостаток является существенным при использовании кумулятивного заряда.

Наиболее близким по сути является «Способ получения композиционных электроконтактных материалов», описанный в авторском свидетельстве СССР №1694674, МПК С22С 1/05, опубликованный в бюл. №44 30.11.91. Способ заключается в прессовании заготовки из порошка тугоплавкого металла, пропитки ее расплавом электропроводного металла, помещении заготовки в диэлектрическую матрицу и воздействие на нее импульсным магнитным полем напряженностью Н, определяемой из соотношения:

где ρP, ρH - удельные электросопротивления расплавляемого и не расплавляемого металлов соответственно;

σВ - предел прочности не расплавляемого металла;

К недостаткам данного способа можно отнести необходимость в применении сложного технологического оборудования для магнитно-импульсной обработки.

Задачей является получение Мо-Cu композиционного материала для облицовки кумулятивного заряда с плотностью не менее 98% от теоретической.

Техническим результатом является получение облицовки для кумулятивного заряда из композиционного материала Мо-Cu со средней плотностью 9,85 г/см3, абсолютной разноплотностью А=0,18 г/см3, относительной разноплотностью - λ=1,83%.

Сущностью изобретения является способ изготовления облицовки для кумулятивного заряда из молибден-медного псевдосплава, включающий в себя:

- приготовление шихты путем перемешивания порошка молибдена и никеля в биконическом смесителе в течении не менее 5 часов;

- прессование шихты методом гидростатического прессования усилием не более 150 МПа;

- поэтапное спекание заготовки из молибдена в среде водорода по режиму:

нагрев до температуры восстановительной выдержки (не менее 800°С);

выдержка при данной температуре не менее 1 часа;

нагрев до температуры спекания со скоростью не более 10°С/мин;

выдержка при температуре спекания в течение не менее 0,5 часов;

охлаждение в среде водорода вместе с печью;

- пропитка молибденового каркаса расплавом меди в среде водорода при температуре не менее 1250°С.

В ходе перемешивания промышленных порошков в биконическом смесителе происходит гомогенное перемешивание шихтового материала. Время перемешивания менее 5 часов не обеспечивает гомогенности получаемой шихты.

В ходе гидростатического прессования усилием не более 150 МПа шихта уплотняется до относительной плотности 50-60% от теоретической, что обеспечивает транспортабельность и технологичность прессовки. Прессование большим давлением приводит к перепрессовке (появление трещин, расслоению) заготовки. Гидростатическое прессование обеспечивает равномерное распределение плотности по объему прессовки, что приводит к низкому значению разноплотности после спекания.

Поэтапное спекание в среде водорода обеспечивает достижение требуемой плотности получаемой облицовки из Мо-Cu композиционного материала. А именно:

1. В ходе восстановительной выдержки при спекании происходит восстановление окислов шихты, что существенно повышает плотность. При температуре ниже 800°С скорость восстановления окислов Мо мала. Выдержку производят в течение времени необходимого для полного восстановления окислов шихты (не менее 1 часа). Скорость нагрева до температуры спекания (не более 10°С) обеспечивает равномерный прогрев заготовки по объему, что позволяет избежать образования закрытой пористости, негативно сказывающейся на плотности получаемой облицовки из Мо-Cu композиционного материала.

2. В ходе выдержки при температуре спекания в течение времени не менее 0,5 часов в зависимости от габаритных размеров заготовки, происходит твердофазное спекание Мо заготовки при котором происходит упрочнение каркаса за счет припекания частиц. Время выдержки менее 0,5 часов не достаточно для прохождения твердофазного спекания во всем объеме заготовки. Охлаждение в среде водорода обеспечивает защиту получаемого Мо каркаса от образования окислов, которые снижают плотность материала.

Пропитка Мо заготовки расплавом меди обеспечивает достижение максимального значения плотности. Температура пропитки менее 1250°С не обеспечивает необходимый угол смачивания молибденового каркаса расплавом меди.

Предлагаемый способ осуществляют следующим образом.

Изготавливали облицовку для кумулятивного заряда из псевдосплава 61,4% Мо - 37,8% Cu - 0,8% Ni. Шихту приготавливали перемешиванием в биконическом смесителе порошка молибдена и менее 1% никеля. Добавка никеля менее 1% является технологической и активирует процесс спекания молибденового каркаса. Полученную шихту прессовали методом гидростатического прессования усилием 150 МПа. Прессовки спекали поэтапно в индукционно-водородной печи в среде водорода по режиму:

- нагрев до температуры 800-1000°С с произвольной скоростью;

- выдержка при данной температуре в течение 1 часа;

- нагрев до температуры спекания 1100-1130°С со скоростью 5°С/мин;

- выдержка при данной температуре в течение 1 часа;

- охлаждение вместе с печью.

Полученный молибденовый каркас пропитывали расплавом меди в индукционно-водородной печи при температуре 1250°С в течение часа.

Полученный указанным способом материал имеет плотность 9,85 г/см3, что составляет ˜99% от теоретической плотности материала данного химического состава.

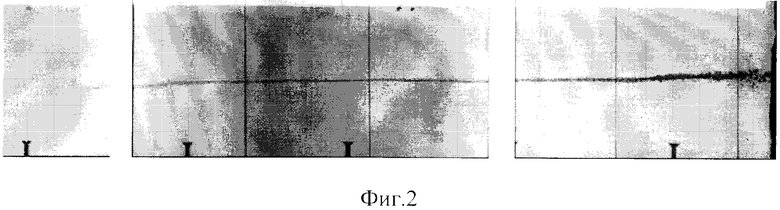

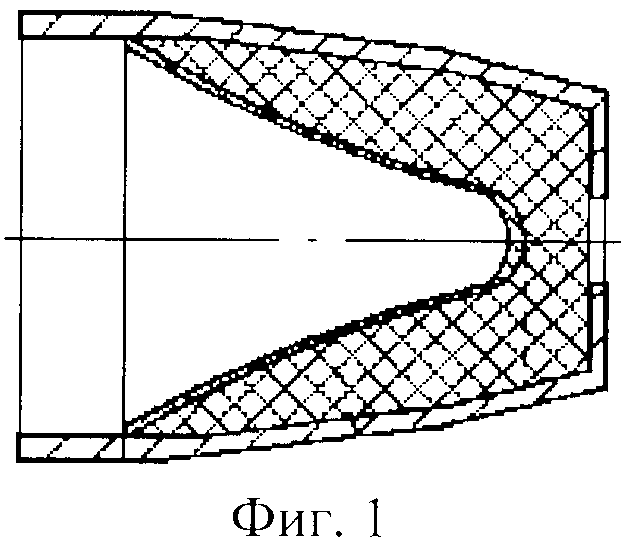

Использование данного материала в качестве облицовки кумулятивного заряда (фиг.1) существенным образом повышает основной параметр кумулятивного заряда.

Испытания проводились выстрелами по нормали в преграду. Для получения данных о поведении струи проведены рентгеновские опыты на импульсной рентгеновской установке (фиг.2).

На фиг.3 приведены экспериментальные фокусные зависимости пробития для исследованного заряда в сравнении с зависимостями для аналогичного заряда с облицовкой из вольфрам-медного псевдосплава и облицовкой из молибдена. На оптимальных фокусных расстояниях для псевдосплава Мо-Cu-(Ni) получено значимое (более 10%) повышение результатов по сравнению со всеми используемыми композиционными облицовками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕН-МЕДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2292988C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПСЕВДОСПЛАВА | 2014 |

|

RU2556154C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| ОБЛИЦОВКА ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА | 2006 |

|

RU2337307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ПСЕВДОСПЛАВА ВОЛЬФРАМ-МЕДЬ | 2003 |

|

RU2243855C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2315857C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

| Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла | 2016 |

|

RU2645855C2 |

Изобретение относится к технологии получения методом порошковой металлургии кумулятивных облицовок. Способ заключается в приготовлении шихты путем перемешивания промышленных порошков, прессовании, предварительном спекании и пропитки расплавом меди. Облицовку изготавливают из композиционного псевдосплава Мо-Cu. Производят приготовление шихты путем перемешивания промышленных порошков Мо-Ni и ее прессование с усилием не более 150 МПа. После этого производят поэтапное спекание в среде водорода. Первоначальный нагрев осуществляют до температуры восстановительной выдержки не менее 800°С и выдерживают при этой температуре не менее 1 часа. Продолжают нагрев до окончательной температуры спекания со скоростью не более 10°С в минуту и выдерживают при этой температуре в течение не менее 0,5 часа. Затем проводят пропитку расплавом меди при температуре не менее 1250°С. Способ позволяет получить облицовки для кумулятивного заряда из композиционного материала Мо-Cu со средней плотностью 9,85 г/см3, абсолютной разноплотностью Δ=0,18 г/см3, относительной разноплотностью λ=1,83%. 3 ил.

Способ получения облицовки для кумулятивного заряда из композиционного псевдосплава Мо-Cu, включающий приготовление шихты путем перемешивания промышленных порошков Mo-Ni, прессование шихты с усилием не более 150 МПа, поэтапное спекание в среде водорода, включающее первоначальный нагрев до температуры восстановительной выдержки не менее 800°С, выдержку при этой температуре не менее 1 ч, нагрев до окончательной температуры спекания со скоростью не более 10°С/мин, выдержку при этой температуре в течение не менее 0,5 ч и пропитку прессовки расплавом меди при температуре не менее 1250°С.

| КУМУЛЯТИВНЫЙ ЗАРЯД, ОБЛИЦОВКА КУМУЛЯТИВНОГО ЗАРЯДА (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2253831C2 |

| ГЕРМЕТИЧНЫЙ КОМПРЕССОР С РЕГУЛИРУЕМОЙ ХОЛОДОПРОИЗВОДИТЕЛЬНОСТЬЮ | 1997 |

|

RU2151326C1 |

| US 6655291 В2, 02.12.2003. | |||

Авторы

Даты

2008-10-27—Публикация

2006-10-03—Подача