Изобретение относится к порошковой металлургии и может быть использовано для получения композиционных материалов на основе меди с улучшенными эксплуатационными характеристиками, в первую очередь, с повышенной прочностью на растяжение; данные композиты могут быть использованы, например, в электротехнической промышленности.

Известен способ изготовления спеченных изделий из металлических порошков (Тарусов И.Н. и др., патент СССР SU 1726131 от 30.01.1990, опубл. 15.04.1992 по классу B22F3/16). Изделия из медного порошка изготавливали методом порошковой металлургии с применением стеариновой кислоты в качестве смазочного материала (лубриканта). Для этого использовали порошок меди МПС-1 и готовили лигатуру, содержавшую 5% стеариновой кислоты; данную лигатуру сушили при 60 °С, перемешивали в течение 30 минут, после чего просеивали при температуре 15 °С. За счет этой процедуры удавалось обеспечить одинаковые размеры частиц медного порошка и углерод-содержащей смазки (стеариновой кислоты). После этого путем смешения порошка меди МПС-1 и лигатуры готовили шихту, содержавшую 0,3% стеариновой кислоты, смешение проводилось при 20 °С в течение 15 минут. Полученную шихту прессовали при комнатной температуре до плотности 80% от теоретической и далее предварительно спекали при температуре 350 °С в течение 60 минут и окончательно спекали при температуре 950 °С в течение 90 минут. Техническим результатом известного способа является получение спеченных заготовок с качественной гладкой поверхностью и высокими физико-механическими свойствами, предлагаемый способ также позволяет уменьшить расход смазочного материала (лубриканта). Однако, природа используемого в качестве лубриканта вещества – стеариновой кислоты – требует комплекса мер для предотвращения комкования, приводящего к образованию частиц значительных размеров, которые, в свою очередь, в процессе спекания неизбежно приводит к наличию пор большого размера в итоговом материале. Предлагаемые способы устранения данной проблемы существенно усложняют процесс производства изделий. Кроме этого, возможны химические реакции с образованием стеаратов и их последующего частичного разложения и выгорания при высокотемпературном спекании, что приводит к неоднородности итогового материала, и, тем самым, к ухудшению его физико-механических свойств.

Известен способ изготовления лубрикантов для порошковых композитов (Ahlin A. и др., Lubricant for powder metallurgical compositions. Заявка WO № 2007/078228, опубл. 12.07.2007 по классам МПК B22C1/00, CIOM 177/00, CIOM 171/06, С22С33/02). Способ предполагает использование углеродных (графитовых) частиц с характерными размерами от 5 нм до 10 мкм, покрытых слоем жирных органических кислот (например, стеариновой, пальметиновой, бегеновой кислоты) или их производных, а также ряда других органических соединений. При этой диаметр таких бинарных лубрикантов (покрытых органическим веществом графитовых частиц) находится в диапазоне от 0,5 до 100 мкм, наиболее ощутим эффект при размерах частиц 5-40 мкм. Весовое содержание собственно графитовых частиц в лубриканте составляет 0,1-25 мас.%, наиболее оптимальным являются составы, содержащие 1-7 мас.% графита. Предлагаемый лубрикант может быть использован для изготовления изделий из металлических порошков на основе железа, а также меди и других металлов (никеля, хрома, молибдена и ряда других). Способ изготовления изделий состоит в следующем. Бинарные лубриканты изготавливаются путем смешения графитовых частиц, например, порошка графита со средним размером частиц 5,2 мкм с оболочкой, например, стеарамидом в механической мешалке при температуре 50 °С, перемешивание происходит при скорости вращения ротора 1000 оборотов в минуту на протяжение 25 минут. Полученная смесь высушивается, отбирается требуемая по размеру частиц фракция, которая добавляется к металлическому порошку. Смешение партий проводится в мешалке с загрузкой 25 кг. Техническим результатом известного способа являлось улучшение свойств заготовок для изготовления изделий методом порошковой металлургии – снижение количества задиров при формовании заготовок и улучшение плотности формуемых заготовок. Однако, предлагаемый способ также имеет ряд недостатков: необходимость дополнительных этапов производства для подготовки лубриканта и устранения его комкования, а также возможность протекания химических реакций между металлическим порошком и оболочкой лубриканта с образованием нежелательных соединений.

Известен способ получения антифрикционных порошковых материалов на основе меди, выбранный за прототип (Горчакова С.А. и Гриванова О.В., РФ № 2285582, опубл. 20.10.2006 по классу МПК B22F3/12, C22C1/05, B22F8/00, F16C33/12). В предлагаемом способе изделия из медь-содержащих порошков изготавливали методом порошковой металлургии с использованием графита в качестве смазочного материала (лубриканта). Для этого бронзографитовый порошок, содержащий 12,5-14,4 мас.% графита, 0,4-0,5 мас.% олова и 85,1-87,1 мас.% меди размалывали в шаровой мельнице, размеры частиц при этом составляли не более 250 мкм; размолотый порошок смешивали с порошком меди с аналогичными размерами частиц в соотношении 88-89 мас.% бронзографитового порошка – 11-12 мас.% порошка меди. Полученную шихту подвергали рекристаллизационному отжигу при температуре 550-600 °С в течение 2 часов, после чего формовали заготовки в пресс-формах при давлении 250-270 МПа, после чего подвергали заготовки окончательному спеканию в защитной атмосфере, например, в вакууме или в водороде при температуре 890-910 °С в течение не менее 60 минут. Техническим результатом известного способа являлась возможность утилизации бронзографитовых подшипников при обеспечении высоких эксплуатационных свойств получаемых антифрикционных материалов. Использование графита в данном способе в качестве лубриканта позволило избежать проблем, связанных с использованием стеариновой кислоты и других органических соединений. Однако, способ производства по прототипу также имеет ряд существенных недостатков. Так, размол бронзографитового порошка, используемого в качестве компонента шихты, приводит к наклепу его частиц, что, в свою очередь, приводит к усложнению процесса за счет введения в него операции рекристаллизационного отжига. Во-вторых, предлагаемый процесс требует существенно большего количества углерод-содержащего лубриканта (до 10 мас.% в итоговой шихте).

Техническим результатом заявляемого изобретения является возможность получения порошкового композита на основе меди с улучшенными прочностными характеристиками, в первую очередь, с повышенной прочностью на растяжение; технический результат достигается за счет использования графена в качестве смазочного материала (лубриканта).

Достижение технического результата обеспечивается за счет заявляемого способа получения порошкового композита на основе меди с улучшенными прочностными характеристиками, включающего приготовление смеси порошков меди с размерами частиц не более 5,0 мкм и терморасширенного графита, в соотношении 99,0-99,95 мас.% порошка меди – 0,05-1,0 мас.% терморасширенного графита; помол приготовленной смеси с механоактивацией планетарной шаровой мельнице при 330-370 оборотах в минуту в течение 5-6 часов; прессование заготовок при давлении 16-18 тонн/см2 при комнатной температуре в течение 15-20 минут и последующий обжиг в вакуумной печи при следующих параметрах: температура обжига 1040-1060 °C в течение 1-1,5 часа при остаточном давлении менее 0,003 атм., при скорости нагрева 5-10 °С/мин и остывании до температуры 500 °C в течение 6-8 часов.

Выбор заявляемого подхода обусловлен тем, что микромеханическое расщепление терморасширенного графита в процессе помола в планетарной мельнице является достаточно эффективным механизмом конверсии терморасширенного графита в графен. В свою очередь, полученный графен является более эффективным лубрикантом по сравнению с графитом и со стеариновой кислотой и ее аналогами за счет следующих факторов: геометрия частиц графена (большая площадь поверхности при относительно малой толщине) значительно уменьшает количество требуемого материала и обеспечивает эффективное обволакивание частиц меди, в то время как высокая прочность графена обеспечивает неразрушение его частиц во время помола в шаровой мельнице. Помимо основного эффекта, помол в шаровой мельнице также обеспечивает однородное перемешивание медного порошка с лубрикантом без его комкования; дополнительными эффектами также является измельчение исходного порошка меди, достигаемое несмотря на достаточную пластичность медных частиц порошка. Наличие графена в смеси порошков, подвергнутой помолу, приводит к тому, что в ходе последующей обработки заготовок по методикам порошковой металлургии, а именно, прессования и спекания в вакууме, частицы графена, расположенные по границам частиц порошка, препятствуют росту зерен меди в металлической матрице. В свою очередь, минимизация и однородность размеров зерен матрицы порошкового композита на основе меди обеспечивает повышение прочностных свойств изготавливаемого материала, в первую очередь, прочности на растяжение.

Предлагаемый способ может быть применен для получения порошкового композита на основе меди с улучшенными прочностными характеристиками. Полученный композиционный материал может быть использован в электротехнической промышленности, а также при производстве деталей и узлов в автомобилестроении и авиастроении. Для осуществления предлагаемого способа получения порошкового композита на основе меди с улучшенными прочностными характеристиками могут быть применены известные в технике средства и материалы.

Отбор требуемых фракций материалов медного порошка (например, ПМС-1 по ГОСТ 4960-2009) может быть произведен, например, с использованием с помощью методик газового сепарирования. Приготовление исходных порошковых композиций с требуемым соотношением компонентов (порошок меди 99,0-99,95 мас.% – 0,05-1,0 мас.% терморасширенного графита) может быть осуществлен как в автоматизированном режиме (например, с использованием дозаторов), так и путем применения аналитических весов требуемого класса точности. При содержании терморасширенного графита в исходной смеси более заявляемого количества в 1,0 мас.%, площадь поверхности частиц получаемого графена избыточна для осуществления технического результата способа; избыток графена агломерируется между частицами медного порошка. В результате этого, при дальнейшей обработке по методике порошковой металлургии, происходит обратный переход графена в графит. Итоговый материал в таком случае характеризуется вкраплениями слоев графита, ориентированных перпендикулярно оси прессования, данные вкрапления приводят к растрескиванию материала под нагрузкой. При массовой доле терморасширенного графита в исходной смеси порошков менее заявляемого количества в 0,05 мас.%, содержание образовавшегося графена мало для достаточного обволакивания частиц медного порошка, в результате чего не происходит блокирования роста зерен в медной матрице в ходе последующей обработки по методикам порошковой металлургии. Как следствие, в итоговом материале имеет место существенная неоднородность размеров зерен, приводящая к снижению его прочностных свойств. Перемешивание смеси порошков меди и терморасширенного графита и конверсия терморасширенного графита в графен путем микромеханического расщепления посредством помола с механоактивацией могут быть осуществлены с использованием планетарных мельниц (например, Pulverisette-4) в режиме 330-370 оборотов в минуту на протяжении 5-6 часов. Такой помол может осуществляться с использованием известных материалов необходимой твердости, например, в агатовом стакане с агатовой гарнитурой. Скорости помола, меньшие чем в заявляемом способе (менее 330 оборотов в минуту) на протяжении недостаточного времени (менее 5 часов) во-первых, не обеспечивают условий микромеханического расщепления терморасширенного графита с образованием графена и, во-вторых, недостаточны для обеспечения равномерности состава перемешиваемой смеси порошков. Результатом такого отклонения параметров помола от заявляемых является неоднородность смешения порошков и наличие в помолотой смеси порошков графита, приводящие к неоднородности итогового материала. Превышение заявляемых параметров помола (скорость более 370 оборотов в минуту на протяжении более 6 часов) приводит к тому, что относительно пластичные частицы медного порошка сплющиваются в пластинки, длина и ширина которых в разы превышает их толщину; формирование итогового материала из таких пластинок также приводит к существенной неоднородности получаемого композита и, как следствие, к снижению его прочностных характеристик. Прессование заготовок при комнатной температуре и давлении 16-18 т/см2 в течение 15-20 минут осуществляют с использованием типовых прессов в пресс-формах, изготовленных, например, из нержавеющей стали. При недостаточном давлении прессования (менее заявляемой величины 16 т/см2) и/или недостаточной продолжительности операции прессования (менее 15 минут), подготавливаемая заготовка имеет избыточную пористость и характеризуется наличием трещин, не позволяющих осуществлять дальнейшие операции с такой заготовкой: перемещение в вакуумную печь, обжиг и т.д. Превышение параметров прессования относительно заявляемых (давление более 18 т/см2 и/или продолжительность прессования более 20 минут) являются избыточными, улучшения качества итогового композита не наблюдается. Помимо этого, превышение параметров прессования относительно заявляемых может быть причиной частичного выдавливания графена из межзеренных областей в поры заготовки, что может быть причиной недостаточной блокировки роста зерен в матрице композита. Термообработка отпрессованных заготовок проводится в вакуумных печах (например, серий «Аверон» или «Сириус») при температуре обжига 1040-1060 °C в течение 1-1,5 часа при остаточном давлении менее 0,003 атм., при скорости нагрева 5-10 °С/мин и остывании до температуры 500 °C в течение 6-8 часов. Превышение требуемого остаточного давления в рабочем объеме вакуумной печи приводит к выгоранию углеродной составляющей заготовок (графена) за счет реакции углерода с остаточным кислородом воздуха, а также окислению медной матрицы. Превышение температуры обжига относительно заявляемой приводит к плавлению меди, результатом которого является изменение геометрии заготовок; недостаточная температура обжига не обеспечивает спекаемость изделий. Превышение скорости нагрева относительно заявляемой (более 10 °С/мин) приводит к неоднородному спеканию заготовок, в то время как меньшие относительно заявляемых скорости нагрева (менее 5 °С/мин) приводят к существенному увеличению длительности процесса и являются экономически нецелесообразными.

Пример осуществления способа получения порошкового композита на основе меди с улучшенными прочностными характеристиками.

Проводили отбор фракции порошка ПМС-1 по ГОСТ 4960-2009 с размерами не более 5,0 мкм с помощью воздушного сепаратора «Гольф-2». Полученную фракцию медного порошка смешивали с порошком терморасширенного графита (ТРГ по ТУ 2573-001-91200348-2011) в соотношении 99,90 мас.% медного порошка – 0,10 мас.% терморасширенного графита. Помол приготовленной смеси с механоактивацией компонентов и конверсией терморасширенного графита в графен путем микромеханического расщепления проводили с использованием планетарной шаровой мельницы Pulverisette-4 в агатовом стакане с агатовой гарнитурой в режиме 350 оборотов в минуту на протяжении 5,5 часов. Перемешанную смесь порошков загружали в пресс-формы из нержавеющей стали марки 08Х18Н10 и прессовали при комнатной температуре с использованием гидравлического пресса «KMG-50A» при давлении 17 т/см2 в течение 15 минут. Полученные заготовки диаметром 20 мм и высотой 10 мм загружали в вакуумную печь и подвергали термообработке при остаточном давлении 0,002 атм., скорость нагрева составляла 10 °С/мин, по достижении температуры 1050 °С образец был выдержан в течение 1 часа. Образец остывал вместе с печью (6 часов до температуры 500 °С).

Полученные образцы порошкового композита на основе меди имели те же размеры, что и исходные заготовки (диаметр 20 мм при высоте 10 мм), визуальный осмотр показал отсутствие трещин и макродефектов. Полученные композиты были испытаны на механическое растяжение, для чего с помощью электроэрозионного станка были вырезаны образцы с размерами рабочей части 1 х 2 х 6 мм, которые подвергались механическому растяжению со скоростью 10-3 1/сек с помощью универсальной машины для механических испытаний Shimadzu AG-X Plus.

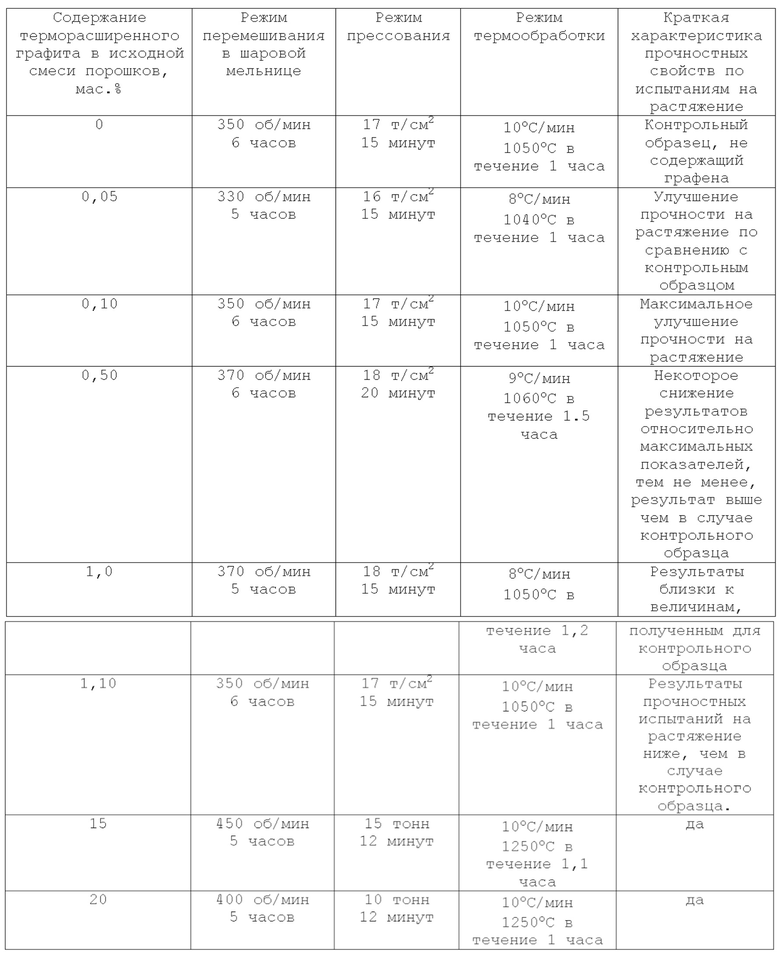

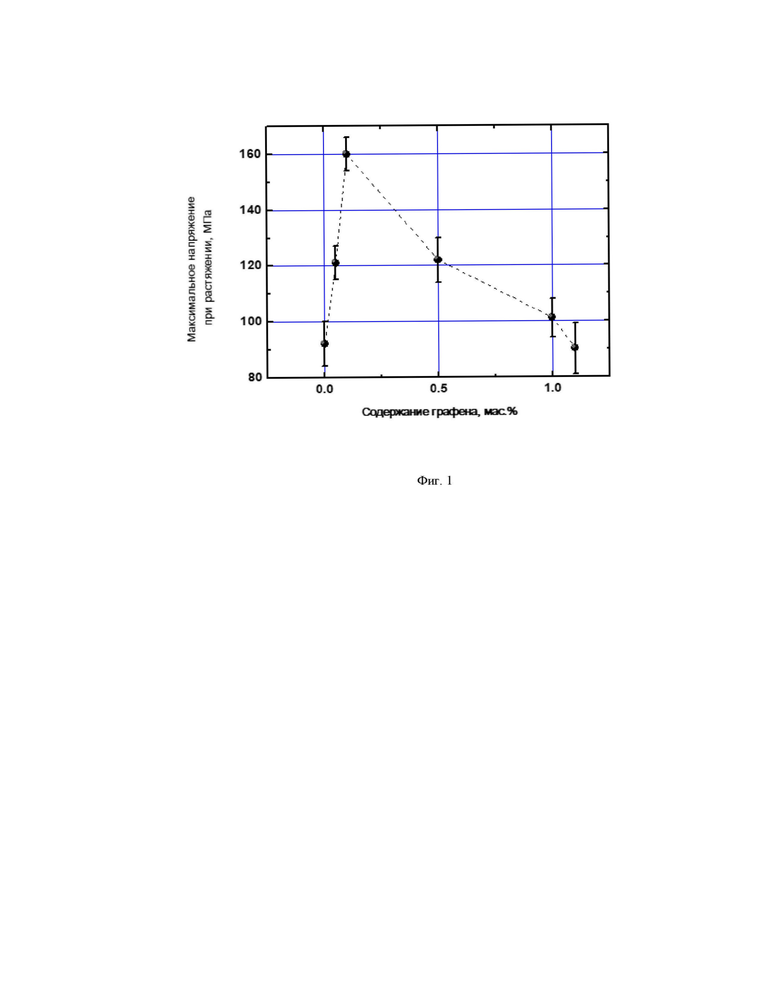

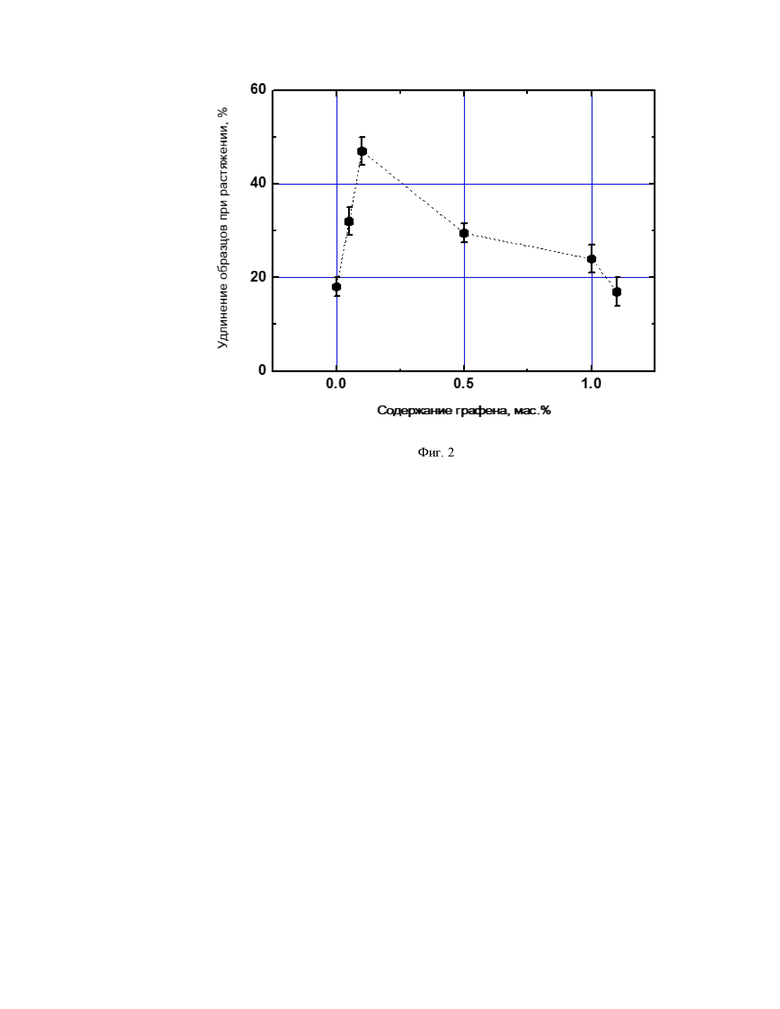

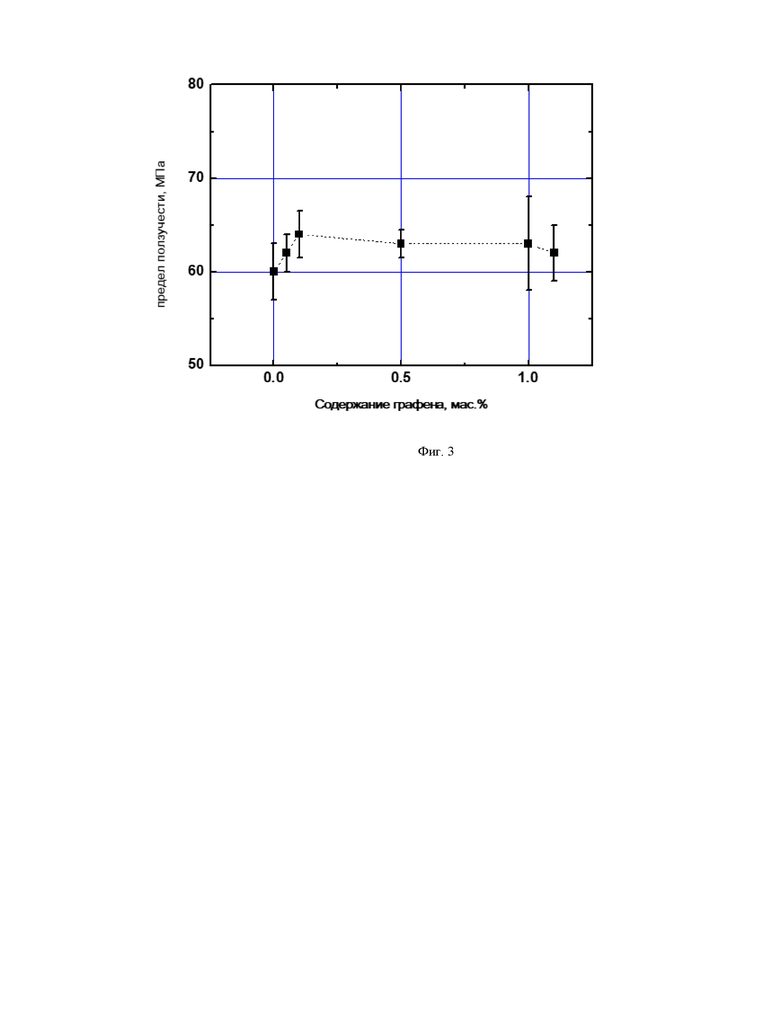

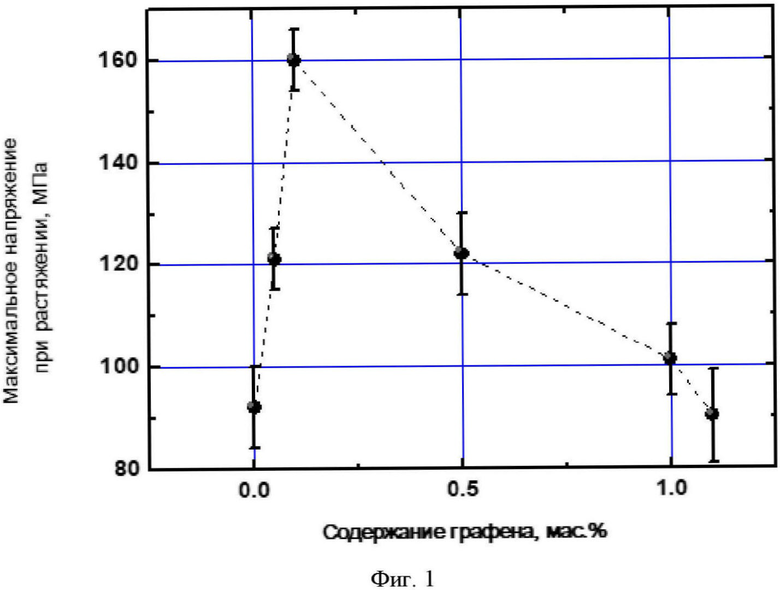

Конкретные примеры реализации способа и результаты исследований порошкового композита на основе меди с улучшенными прочностными характеристиками приведены в таблице 1, а также на Фиг. 1-3.

Таблица 1. Примеры реализации способа получения порошкового композита на основе меди с улучшенными прочностными характеристиками.

Изобретение иллюстрируется следующими чертежами:

- на Фиг. 1 представлены результаты исследований, характеризующие максимальное напряжение образцов при растяжении по сравнению с порошковым изделием, изготовленным по той же технологии из медного порошка ПМС-1 без добавок графена;

- на Фиг. 2 представлены результаты исследований, характеризующие удлинение образцов при растяжении до разрушения по сравнению с порошковым изделием, изготовленным по той же технологии из медного порошка ПМС-1 без добавок графена;

- на Фиг. 3 представлены результаты исследований, характеризующие предел ползучести образцов по сравнению с порошковым изделием, изготовленным по той же технологии из медного порошка ПМС-1 без добавок графена.

Результаты проведенных исследований подтверждают, что заявляемый способ обеспечивает возможность создания порошкового композита на основе меди с улучшенными прочностными характеристиками. Как следует из представленных рисунков, прочностные характеристики на растяжение для изделий, изготовленных по заявляемому способу выше, чем результаты, полученные для образца сравнения, изготовленного по той же технологии из медного порошка ПМС-1 без добавок графена. Так, содержание графена в 0,1 мас.% увеличвает максимальное напряжение при растяжении до 160 МПа по сравнению с величиной 92 МПа, характерной для изделия, не содержащего графен. Аналогично, удлинение образцов при растяжении для порошкового композита, содержащего 0,1 мас.% графена максимально и составляет 48% по сравнению с образцом, не содержащим графена, характерная величина для которого составляет 17%. Дальнейшее увеличение содержания графена в композитах приводит к снижению прочностных характеристик на растяжение, при содержании графена в 1 мас.% они близки к величинам, полученным для образца сравнения, не содержащего графен. Дальнейшее увеличение содержания графена в образцах нецелесообразно, так как прочностных характеристики композитов становятся ниже, чем для образца сравнения. Как следует из Рис. 3, добавка графена сущестнно не влияет на предел ползучести образцов, для всего интервала заявляемых составов он чуть выше, чем у порошкового изделия, не содержащего графена. Таким образом, подтверждена, что заявляемый способ обеспечивает возможность создания порошкового композита на основе меди с улучшенными прочностными характеристиками, в первую очередь, с прочностными свойствами на растяжение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композитного материала алюминий-графен с улучшенной пластичностью | 2021 |

|

RU2781403C1 |

| Способ получения нанокомпозита никель-графен с повышенной пластичностью | 2022 |

|

RU2803865C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОРОШКА МЕДИ | 2023 |

|

RU2811355C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2005 |

|

RU2285582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ ЦИЛИНДРОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2008 |

|

RU2376109C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2378404C2 |

| СОСТАВ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2008 |

|

RU2396144C2 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ТЕРМОРАСШИРЕННЫМ ГРАФИТОМ | 2013 |

|

RU2535216C1 |

| Способ получения объемного композиционного материала никель - диоксид циркония с повышенной устойчивостью к окислению | 2018 |

|

RU2704343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

Изобретение относится к порошковой металлургии, в частности к получению композиционных материалов на основе меди. Может использоваться в электротехнической промышленности. Фракцию медного порошка с размерами не более 5,0 мкм смешивают с порошком терморасширенного графита в соотношениях 99,00-99,95 мас.% медного порошка – 0,05-1,00 мас.% терморасширенного графита. Полученную смесь перемешивают и производят микромеханическое расщепление терморасширенного графита путем помола в планетарной шаровой мельнице в режиме 330-370 оборотов в минуту на протяжении 5-6 часов. Полученную смесь прессуют и подвергают термообработке. Обеспечивается улучшение эксплуатационных характеристик композиционного материала, в первую очередь, повышается прочность на растяжение. 2 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Способ получения порошкового композита на основе меди с улучшенными прочностными характеристиками, характеризующийся тем, что фракцию медного порошка с размерами не более 5,0 мкм смешивают с порошком терморасширенного графита в соотношении 99,00-99,95 мас. % медного порошка - 0,05-1,00 мас. % терморасширенного графита, перемешивают приготовленную смесь и осуществляют микромеханическое расщепление терморасширенного графита путем помола в планетарной шаровой мельнице в режиме 330-370 оборотов в минуту на протяжении 5-6 часов, после чего проводят прессование заготовок и последующую термообработку.

2. Способ по п. 1, отличающийся тем, что прессование заготовок осуществляют при комнатной температуре и давлении 16-18 т/см2 в течение 15-20 минут.

3. Способ по п. 1, отличающийся тем, что термообработку осуществляют в вакуумной печи при остаточном давлении менее 0,003 атм при скорости нагрева 8-10°C/мин, выдержке при максимальной температуре 1040-1060°C течение 1-1,5 ч и остывании вместе с печью.

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2005 |

|

RU2285582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ВСТАВОК | 2015 |

|

RU2623292C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2695854C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ПОРОШКА МЕТАЛЛА С УГЛЕРОДНЫМИ НАНОТРУБКАМИ | 2009 |

|

RU2453397C2 |

| НИЗКООМНЫЙ МАТЕРИАЛ С УЛУЧШЕННОЙ РАБОЧЕЙ ХАРАКТЕРИСТИКОЙ ИЗНОСА, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПЕРЕДАЧИ ЭЛЕКТРИЧЕСКОГО ТОКА, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2244037C2 |

| CN 106011520 A, 12.10.2016 | |||

| CN 106521230 B, 09.03.2018 | |||

| CN 105908007 B, 13.10.2017 | |||

| CN 105385883 A, 09.03.2016. | |||

Авторы

Даты

2020-04-08—Публикация

2019-11-15—Подача