Изобретение относится к области автоматического регулирования и контроля работоспособности газотурбинного двигателя (ГТД), а именно к системам технической диагностики рабочего состояния двигателя.

Наиболее близким по технической сущности заявляемому изобретению является способ контроля температуры газа за турбиной в газотурбинном двигателе заключающийся в измерении температуры газа за турбиной и передачи его в комплексный регулятор двигателя, в котором на основе полученных данных осуществляется корректировка программы управления газотурбинным двигателем [Евдокимов А.И., Аксенов С.П., Маяцкий С.А., Черкасов А.Н., Нескоромный Е.В., Легконогих Д.С. Конструкция авиационных силовых установок: Учебник. - Воронеж: ВУНЦ ВВС «ВВА», 2021. - 243 с.].

Недостатком данного способа является низкая устойчивость в случае отклонения выдаваемого сигнала датчиком температуры газа за турбиной. В случае недостоверных данных передаваемых датчиком система переводит двигатель в режим управления без обратной связи, что снижает точность управления и увеличивает расход топлива [Кулагин В.В. Теория, расчет и проектирование авиационных двигателей и энергетических установок: Учебник. Основы теории ГТД. Рабочий процесс и термогазодинамический анализ. Кн. 1. - М.: Машиностроение, 2002. с. 132].

Техническим результатом изобретения является повышение эффективности способа контроля температуры газа за турбиной, что обеспечивает более точное выполнение заданной программы управления и позволяет снизить удельный расход топлива за полет в случае отказа датчика, за счет выработки заданного сигнала о температуре газа за турбинной на основе заложенной в нейросетевой регулятор заданного значения температуры газа за турбиной математической модели рабочего процесса в двигателе (линейной зависимости или многоуровневой математической модели с использованием нейросетевых алгоритмов).

Указанный технический результат достигается тем, что в известном способе контроля температуры газа за турбиной в газотурбинном двигателе, заключающемся в измерении температуры газа за турбиной и передачи его в комплексный регулятор двигателя, в котором на основе полученных данных осуществляется корректировка программы управления газотурбинным двигателем, согласно изобретению, сигнал о текущем состоянии двигателя из комплексного регулятора двигателя передается в нейросетевой регулятор заданного значения температуры газа за турбиной, где вырабатывается заданное значение температуры газа за турбиной и параллельно передается на схему сравнения и ключевую схему переключения, сигнал с датчика также параллельно передается на схему сравнения и ключевую схему переключения, в случае отказа датчика схема сравнения вырабатывает сигнал на отключение датчика температуры газа за турбиной и передает его в ключевую схему переключения, которая переключает передачу данных передаваемых в комплексный регулятор двигателя от датчика температуры газа за турбиной на данные передаваемые нейросетевым регулятором заданного значения температуры газа за турбиной, что приводит к компенсации отказа датчика и обеспечивает устойчивую и надежную работу системы управления газотурбинным двигателем.

Сущность изобретения заключается в том, что дополнительно сигнал о текущем состоянии двигателя из комплексного регулятора двигателя передается в нейросетевой регулятор заданного значения температуры газа за турбиной, где вырабатывается заданное значение температуры газа за турбиной и параллельно передается на схему сравнения и ключевую схему переключения, сигнал с датчика также параллельно передается на схему сравнения и ключевую схему переключения, в случае отказа датчика схема сравнения вырабатывает сигнал на отключение датчика температуры газа за турбиной и передает его в ключевую схему переключения, которая переключает передачу данных передаваемых в комплексный регулятор двигателя от датчика температуры газа за турбиной на данные передаваемые нейросетевым регулятором заданного значения температуры газа за турбиной, что приводит к компенсации отказа датчика и обеспечивает устойчивую и надежную работу системы управления газотурбинным двигателем.

Известно [Кулагин В.В. Теория, расчет и проектирование авиационных двигателей и энергетических установок: Учебник. Основы теории ГТД. Рабочий процесс и термогазодинамический анализ. Кн. 1. - М.: Машиностроение, 2002. 616 с.], что комплексный регулятор двигателя одновременно анализирует опрашиваемые параметры рабочего процесса со всех датчиков, установленных на двигателе и вырабатывает заданный согласно программе управления сигнал необходимый для правильной работы насоса-регулятора, который подает в камеру сгорания заданное количество топлива, необходимое для работы двигателя на данном режиме. Корректировка количества подаваемого топлива осуществляется с учетом параметров, считываемых датчиками температуры, установленными за турбиной. При выходе из строя одного из датчиков температуры газа за турбиной система переходит на резервную гидромеханическую систему управления заложенной в насосе-регуляторе. При этом управление двигателем осуществляется без контроля его состояния с большой ошибкой, что увеличивает расход топлива. Система построена таким образом с целью недопущения обеднения топливовоздушной смеси в камере сгорания и недопущения срыва пламени.

Комплексный регулятор двигателя контролирует множество параметров двигателя: частоты вращения роторов двигателя, температуры по тракту двигателя, давление по тракту двигателя и т.д., что позволяет ему получать действительные значения параметров рабочего процесса в ГТД. Исключение комплексного регулятора двигателя из процесса управления приводит к значительному ухудшению рабочего процесса и снижение КПД двигателя, что недопустимо в современной авиации.

Для компенсации отказавшего датчика нейросетевой регулятор заданного значения температуры газа получает от комплексного регулятора двигателя значения параметров необходимых для встроенной в него математической модели. На основе математической модели нейросетевой регул вырабатывает заданное значение температуры газа за турбиной и передает его в схему сравнения, где этот сигнал сравнивается с действительным значением полученным от датчика, в случае рассогласования этих параметров более чем на 5%, ключевая схема переключения заменяет передаваемый сигнал от неисправного датчика на сигнал выработанный в нейросетевом регуляторе, тем самым компенсируя отказавший датчик в общей системе управления газотурбинным двигателем.

Нейросетевые математические модели датчиков давления за турбиной представляют собой искусственные нейронные сети прямого распространения типа многослойный персептрон, являющиеся глубокими нейронными сетями, и решающие задачу аппроксимации функции  . В качестве базового процессорного элемента в них применяется детерминированный искусственный нейрон с реорганизованным локальным индуцированным полем и функцией активации - гиперболическим тангенсом (1).

. В качестве базового процессорного элемента в них применяется детерминированный искусственный нейрон с реорганизованным локальным индуцированным полем и функцией активации - гиперболическим тангенсом (1).

где у - выходной сигнал нейрона; е - постоянная экспоненты; xi - входные сигналы в нейрон; wi - весовые коэффициенты входных сигналов нейрона; b - смещение нейрона; i - число входных сигналов в нейрон.

Архитектурный граф нейросетевой математической модели датчика давления за турбиной представляет собой нейронную сеть прямого распространения, типа многослойный персептрон, состоящую из слоя входных нейронов трех слоев скрытых нейронов, слоя выходных нейронов.

Сеть является полносвязной гетерогенной, в которой активационные функции гиперболического тангенса применяются только в скрытых слоях искусственных нейронов.

Обучение нейросетевой математической модели происходит в парадигме обучения с учителем, на основе большого паттерна данных, полученных из математической динамической модели ГТД, методами глубокого обучения, базирующихся на дельта правиле коррекции весовых коэффициентов.

Обучение нейроанализатора осуществляется по аналогичной схеме, однако его обучение заключается не в аппроксимации функции датчика давления за турбиной, а в решении задачи кластеризации данных.

В нейросетевой регулятор заданного значения температуры газа за турбиной могут быть поданы сигналы от датчиков: положения ручки управления двигателем, частоты вращения роторов, давления топлива перед форсунками, температуры воздуха на входе в двигатель, давление воздуха за компрессором и расхода топлива в основную камеру сгорании. Количество поступающих в нейросетевой регулятор параметров будет зависит от структуры, заложенной в него нейросети.

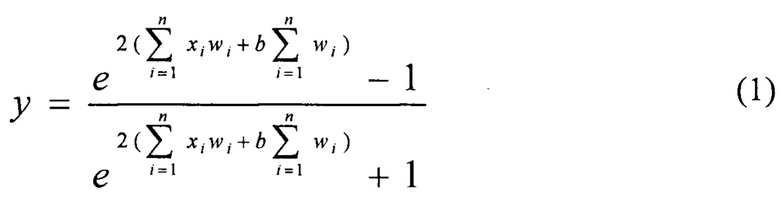

На фиг.1 приведена программа управления величиной подаваемого топлива в основную камеру сгорания с учетом контроля параметра температуры газа за турбиной. При увеличении температуры на входе в двигатель работоспособная система осуществляет управление по линии 2 с требуемым расходом топлива для обеспечения заданного режима работы двигателя. При отказе датчика температуры газа за турбиной система переходит на программу управления удельным расходом топлива Суд по линии 1, с повышенным расходом топлива. Из фиг.1 также видно, что чем выше температура за турбиной, тем больше расход топлива, что свидетельствует о повышении значимости сигнала о действительном значении газа за турбиной.

В ходе исследований способов повышения надежности систем контроля и управления газотурбинного двигателя, проводимых в Военном учебно-научном центре Военно-воздушных сил «Военно-воздушная академия имени профессора Н.Е. Жуковского и Ю.А. Гагарина» установлено, что сохранить заданный уровень работоспособности двигателя без внедрения в проточную часть двигателя дополнительных элементов, оказывающих негативное влияние на движение газа по тракту двигателя и снижающих общее КПД двигателя, можно за счет введения в систему нейросетевого регулятора заданного значения температуры газа за турбиной, в котором происходит расчет параметров рабочего процесса в газотурбинном двигателе по средствам заложенной в него нейросети. Замена показаний неисправного датчика на рассчитанное значение позволит компенсировать отказ и обеспечить сохранение программы управления по линии 2, что в свою очередь обеспечивает недопущение увеличения удельного расхода топлива в двигателе при отказе одного из датчиков.

Поэтому согласно изобретению нейросетевой регулятор заданного значения температуры газа получает от комплексного регулятора двигателя значения параметров необходимых для встроенной в него математической модели. На основе математической модели нейросетевой регул вырабатывает заданное значение температуры газа за турбиной и передает его в схему сравнения, где этот сигнал сравнивается с действительным значением полученным от датчика, в случае рассогласования этих параметров более чем на 5%, ключевая схема переключения заменяет передаваемый сигнал от неисправного датчика на сигнал выработанный в нейросетевом регуляторе, тем самым компенсируя отказавший датчик в общей системе управления газотурбинным двигателем.

Этим достигается указанный в изобретении технический результат.

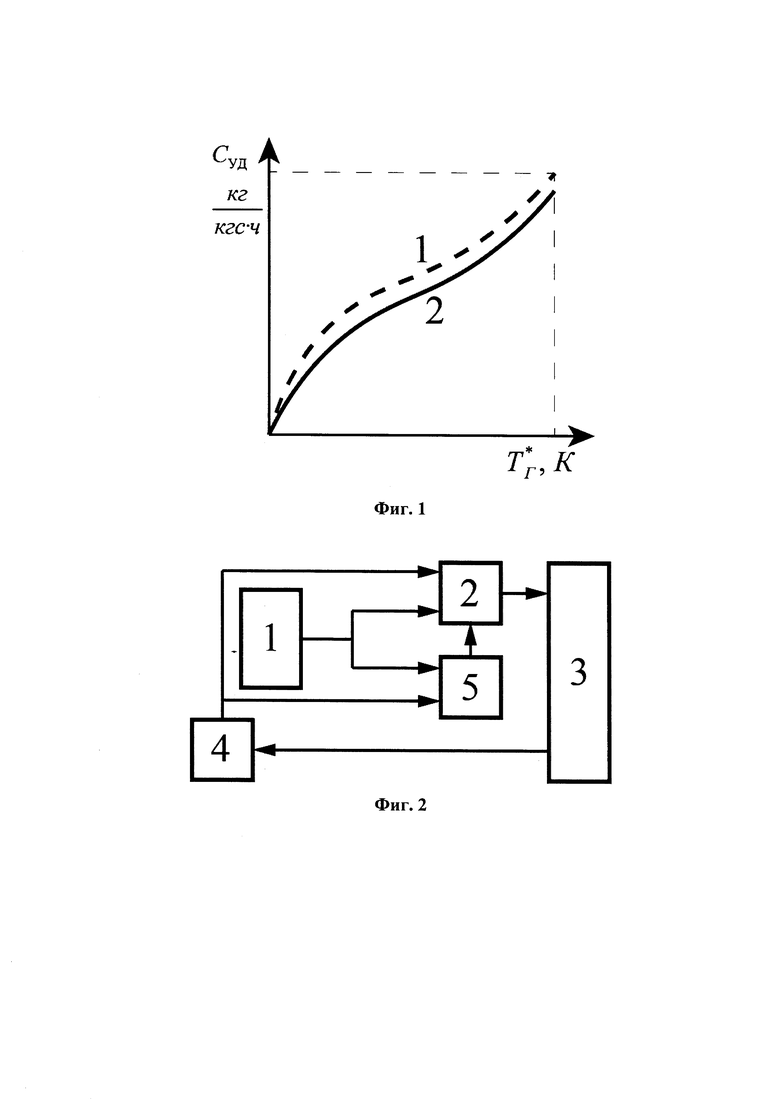

Структурная схема возможного варианта устройства, с помощью которого может быть реализован способ определения неисправности датчиков температуры газа приведена на фиг.2, где обозначено: 1 - датчик температуры газа за турбиной; 2 - ключевая схема переключения; 3 - комплексный регулятор двигателя; 4 - нейросетевой регулятор заданного значения температуры газа за турбиной; 5 - схема сравнения.

Все элементы, входящие в систему, работают аналогично прототипу.

Нейросетевой регулятор заданного значения температуры газа за турбиной 4, схема сравнения 5 и ключевая схема переключения могут быть выполнены на основе небольшой управляющей платы с собственным процессором и памятью, к примеру, Raspberry Pi - одноплатный компьютер минимальных размеров. В нейросетевом регуляторе заданного значения температуры газа за турбиной может быть реализован любой математический аппарат, описывающий рабочий процесс в двигателе, который может включать как простейшие алгоритмы, так и сложные системы с использованием искусственного интеллекта различных архитектур.

Для выработки управляющего воздействия на двигатель в комплексный регулятор двигателя 3 поступает сигнал от ключевой схемы переключения 2 о значении температуры газа за турбиной. Ключевая схема переключения воспринимает три сигнала: сигнал от датчика температуры газа за турбиной 1; заданное значение температуры газа за турбиной рассчитанное в нейросетевом регуляторе 4; результат сравнения действительного и заданного значения температуры газа за турбиной поступающего от схемы сравнения 5. В случае если показания датчика температуры газа за турбиной согласуются с заданным значением ключевая схема переключения 2 направляет в комплексный регулятор двигателя 3 данные с датчика. В случае если рассогласование превышает установленные значения ключевая схема переключателя 2 направляет в комплексный регулятор двигателя 3 в качестве показаний датчика рассчитанное в нейросетевом регуляторе 4 значение параметра температуры газа за турбиной заменяя реальные показания на расчетные.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ НЕИСПРАВНОСТИ ДАТЧИКОВ ТЕМПЕРАТУРЫ ГАЗА | 2023 |

|

RU2809892C1 |

| СПОСОБ ДИАГНОСТИКИ И ПАРИРОВАНИЯ ОТКАЗОВ ДАТЧИКОВ РЕГУЛИРУЕМЫХ ПАРАМЕТРОВ ДВУХКАНАЛЬНОЙ ЭЛЕКТРОННОЙ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2023 |

|

RU2817573C1 |

| ЦИФРОВАЯ ЭЛЕКТРОННАЯ СИСТЕМА УПРАВЛЕНИЯ С ВСТРОЕННОЙ ПОЛНОЙ ТЕРМОГАЗОДИНАМИЧЕСКОЙ МАТЕМАТИЧЕСКОЙ МОДЕЛЬЮ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2554544C2 |

| УСТРОЙСТВО АВАРИЙНОГО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В ОСНОВНУЮ КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2432477C2 |

| СИСТЕМА УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2012 |

|

RU2501964C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2009 |

|

RU2409751C2 |

| Способ и система мониторинга целостности данных | 2020 |

|

RU2740544C1 |

| СПОСОБ АВАРИЙНОЙ ЗАЩИТЫ ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВУХВАЛЬНОГО ДВИГАТЕЛЯ ОТ РАСКРУТКИ ЕГО РОТОРОВ | 2023 |

|

RU2810866C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2221929C1 |

| Способ защиты газотурбинного двигателя от перегрева на запуске | 2022 |

|

RU2791919C1 |

Изобретение относится к области автоматического регулирования и контроля работоспособности газотурбинного двигателя (ГТД), а именно к системам технической диагностики рабочего состояния двигателя. Техническим результатом изобретения является повышение эффективности способа контроля температуры газа за турбиной, что обеспечивает более точное выполнение заданной программы управления и позволяет снизить удельный расход топлива за полет в случае отказа датчика, за счет выработки заданного сигнала о температуре газа за турбинной на основе заложенной в нейросетевой регулятор заданного значения температуры газа за турбиной математической модели рабочего процесса в двигателе (линейной зависимости или многоуровневой математической модели с использованием нейросетевых алгоритмов). Изобретение от известных отличается тем, что дополнительно сигнал о текущем состоянии двигателя из комплексного регулятора двигателя передается в нейросетевой регулятор заданного значения температуры газа за турбиной, где вырабатывается заданное значение температуры газа за турбиной и параллельно передается на схему сравнения и ключевую схему переключения, сигнал с датчика также параллельно передается на схему сравнения и ключевую схему переключения, в случае отказа датчика схема сравнения вырабатывает сигнал на отключение датчика температуры газа за турбиной и передает его в ключевую схему переключения, которая переключает передачу данных передаваемых в комплексный регулятор двигателя от датчика температуры газа за турбиной на данные передаваемые нейросетевым регулятором заданного значения температуры газа за турбиной, что приводит к компенсации отказа датчика и обеспечивает устойчивую и надежную работу системы управления газотурбинным двигателем. 2 ил.

Способ определения неисправности датчиков температуры газа, заключающийся в измерении температуры газа за турбиной и передачи его в комплексный регулятор двигателя, в котором на основе полученных данных осуществляется корректировка программы управления газотурбинным двигателем, согласно изобретению сигнал о текущем состоянии двигателя из комплексного регулятора двигателя передается в нейросетевой регулятор заданного значения температуры газа за турбиной, где вырабатывается заданное значение температуры газа за турбиной и параллельно передается на схему сравнения и ключевую схему переключения, сигнал с датчика также параллельно передается на схему сравнения и ключевую схему переключения, в случае отказа датчика схема сравнения вырабатывает сигнал на отключение датчика температуры газа за турбиной и передает его в ключевую схему переключения, которая переключает передачу данных передаваемых в комплексный регулятор двигателя от датчика температуры газа за турбиной на данные передаваемые нейросетевым регулятором заданного значения температуры газа за турбиной, что приводит к компенсации отказа датчика и обеспечивает устойчивую и надежную работу системы управления газотурбинным двигателем.

| WO 2010035114 A1, 01.04.2010 | |||

| НЕЙРОСЕТЕВОЙ РЕГУЛЯТОР ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА ИЗВЕСТНЯКА В ПЕЧАХ ШАХТНОГО ТИПА | 2009 |

|

RU2445668C2 |

| СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ НЕИСПРАВНОСТИ ДАТЧИКА ТЕМПЕРАТУРЫ И УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ, ИСПОЛЬЗУЮЩЕЕ ЕГО | 2013 |

|

RU2546722C1 |

Авторы

Даты

2024-01-12—Публикация

2023-05-22—Подача