Изобретение относится к системам автоматического управления газотурбинных двигателей, а именно к способам диагностики и парирования отказов датчиков регулируемых параметров двухканальных электронных систем автоматического управления газотурбинных двигателей с большой степенью двухконтурности.

Известен способ диагностики двухканальной системы автоматического управления газотурбинного двигателя, обеспечивающий управление конструкцией газотурбинного двигателя, в отключении основного электронного канала при его отказе или отказе его исполнительных элементов с последующим переключением на резервный гидромеханический канал с помощью селектора переключения каналов, при этом в основном канале управления измеряют, по меньшей мере, частоту вращения компрессора высокого давления nвд, расход топлива Gт в камеру сгорания, а диагностику системы автоматического управления осуществляют на режиме малого газа перед завершением полета путем задания тестового воздействия в систему (Патент RU 2313677).

Основным недостатком данного аналога является отсутствие контроля датчиков электронного канала управления таких регулируемых параметров, как частота вращения вентилятора nв, наиболее достоверно характеризующая тягу современного газотурбинного двигателя с большой степенью двухконтурности, температура газов за турбиной Тт, характеризующая тепловое состояние турбомашины, давление воздуха за компрессором высокого давления и др.

Известен способ диагностирования и автоматической компенсации отказов в системах управления двухдвигательной авиационной силовой установки, заключающийся в сравнении выбранных для контроля параметров с допустимыми величинами и переходе на резервное управление при достижении параметрами предельных значений. Дополнительно в системе сравниваются однотипные параметры от двух двигателей, и по характеру изменения уровня рассогласования этих параметров осуществляется выявление конкретного отказавшего элемента и его замещение элементом аппаратуры соседнего двигателя, обеспечивающим в этом случае нормальную работу контуров управления сразу двух двигателей (Патент RU 2106514).

Данный способ устраняет основной недостаток предыдущего аналога, однако имеет ограничения по своему применению, состоящие в том, что для достоверного определения отказов датчиков необходимо, чтобы положение рычагов управления обоих двигателей было одинаковым. Кроме того, заявляемый способ непригоден для однодвигательных силовых установок летательного аппарата.

Известна система автоматического управления газотурбинным двигателем, содержащая основной и дублирующий цифровые электронные регуляторы со встроенными блоками контроля, блок обнаружения неисправностей датчиков двигателя, блок математической модели двигателя, аварийный гидромеханический регулятор, другие элементы системы.

Из описания патента следует, что проверка исправного состояния датчиков первичной информации производится по мажоритарному принципу. Так, при одиночном отказе датчика обнаруживается рассогласование между показаниями отказавшего датчика и соответствующими ему модельными оценками, при этом отказ датчика парируется путем замещения отказавшего датчика его модельной оценкой из блока математической модели газотурбинного двигателя (Патент RU 1642812).

Основным недостатком данного аналога является его пониженная эффективность, обусловленная применением двух идентичных цифровых электронных регуляторов. Кроме того, для оперативного выявления отказа датчика первичной информации с медленно меняющимся уходом точностных характеристик необходимо применение высокоточной математической модели двигателя, достоверно работающей в реальном масштабе времени во всех ожидаемых условиях эксплуатации летательного аппарата, включая динамические режимы, например, уход на второй круг или прерванный взлет, что представляет собой сложную задачу.

Принята во внимание цифровая электронная система управления авиационным газотурбинным двигателем, включающая встроенную полную термогазодинамическую математическую модель газотурбинного двигателя в составе программного обеспечения «виртуальный двигатель», позволяющего выявлять и компенсировать отказы датчиков внешних и рабочих параметров двигателя, в т.ч. температуры и давления воздуха на входе в двигатель Т*вх, Р*вх, частоты вращений роторов низкого давления nнд (вентилятора nв) и высокого давления nвд (газогенератора), давления воздуха за компрессором, температуры газов за турбиной Тт (Патент RU 2554544).

Основным недостатком данного аналога является сложность промышленной реализации и проблема обеспечения требуемой точности численного определения всего множества параметров двигателя.

В качестве прототипа выбран способ управления газотурбинным двигателем, заключающийся в том, что контролируют показания одноименных датчиков в рамках допустимого диапазона, в том случае, если они находятся внутри этого диапазона, сравнивают показания одноименных датчиков между собой, и если их различие составляет величину большую, чем определяемая экспериментально для каждого типа датчиков и двигателя наперед заданная величина, то формируют сигнал «Отказ измерения параметра», отключают электронный регулятор и переводят управление двигателя на резервный гидромеханический регулятор, формируют контрольное значение параметра по отказавшему каналу измерения: для параметров, характеризующих работу двигателя, формируют расчетное значение параметра по известным зависимостям с использованием показаний исправных каналов измерения, для параметров воздушного потока на входе в двигатель используют замеры, поступившие из самолетной системы измерения, сравнивают контрольное и измеренное значения параметра, для того датчика, у которого разница между контрольным и измеренным значениями больше, формируют сигнал «Отказ первого датчика», снимают сигнал «Отказ измерения параметра», переводят управление двигателем на электронный регулятор и продолжают управление двигателем с использованием показаний второго датчика (Патент RU 2387855).

Из описания прототипа следует, что устройство, реализующее заявляемый способ, содержит последовательно соединенные блок дублированных датчиков параметров воздушного потока на входе (Т*вх, Р*вх) и положения рычага управления двигателем Lруд, датчиков параметров работы двигателя, двухканальный электронный регулятор двигателя, селектор «электроника - гидромеханика», блок исполнительных элементов, гидромеханический регулятор, блок встроенного контроля, выход которого подключен к управляемому входу селектора. Блок встроенного контроля имеет двухстороннюю связь с двухканальным электронным регулятором и конструктивно в него интегрирован.

Основными недостатками прототипа являются:

- необходимость переключения на резервный гидромеханический регулятор делает данный способ непригодным применительно к современным цифровым системам автоматического управления ГТД типа FADEC (Full Authority Digital Engine Control), не имеющим резервного гидромеханического регулятора. В случае, если таковой имеется, то отключение электронного регулятора приводит к ухудшению характеристик системы регулирования и потери ряда защитных функций двигателя, что негативно влияет на безопасность полета;

- формирование контрольного значения параметра фактически предполагает создание и применение встроенной математической модели двигателя, достоверно работающей в реальном масштабе времени во всех ожидаемых условиях эксплуатации летательного аппарата, что представляет собой сложную задачу при промышленной реализации;

- отсутствие осреднения показаний дублированных датчиков электронного регулятора приводит к не идентичному функционированию его каналов. Это происходит из-за различий в измерениях параметра разными измерительными каналами. В конечном итоге отсутствие осреднения может привести к недопустимым изменениям тяги двигателя и\или регулируемых параметров.

- низкая отказоустойчивость прототипа. Так, в случае, если отказали оба датчика параметра, по которому осуществляется регулирование тяги двигателя, то неизбежен переход на резервный гидромеханический регулятор с ухудшением качества управления, а применительно к FADEC - выключение двигателя в полете;

- не конкретизирован регулируемый параметр, по которому осуществляется управление тягой двухвального двигателя. Это может быть критично для турбореактивных двигателей с большой степенью двухконтурности, применяемых в современной коммерческой авиации.

Техническая задача предлагаемого изобретения заключается в исключении недопустимых изменений тяги и/или других регулируемых параметров двигателя, в повышении надежности и отказоустойчивости работы двигателя при различных отказах дублированных датчиков регулируемых параметров; в повышении эффективности работы способа эксплуатации в целом.

Техническая проблема решается тем, что в способе управления газотурбинным двигателем, включающим вентилятор с компрессором низкого давления, газогенератор, турбину низкого давления, и содержащим последовательно соединенные блок дублированных датчиков параметров воздушного потока на входе (Т*вх, Р*вх) и положения рычага управления двигателем Lруд, датчиков параметров двигателя; двухканальный электронный регулятор двигателя с блоком встроенного контроля, гидромеханический исполнительный модуль, заключающемся в том, что с помощью блока встроенного контроля электронного регулятора оценивают принадлежность показаний датчиков заранее определенной области значений, заданной границами допускового контроля, в случае, если показания датчиков находятся внутри границ допустимого диапазона далее сравнивают показания одноименных дублированных датчиков между собой, если показания одноименных дублированных датчиков отличаются между собой больше, чем на наперед заданную величину Δi, выявляемую для каждого типа датчиков и двигателя, то формируют сигнал отказа данного параметра (канала) измерения и в дальнейшем его в работе не используют, согласно изобретению в случае, если показания одноименных дублированных датчиков отличаются между собой меньше, чем на наперед заданную величину Δi, то в процессе работы газотурбинного двигателя с помощью электронного регулятора двигателя определяют среднее значение параметра двигателя, измеренного одноименными дублированными датчиками, далее среднее значение параметра двигателя используют при управлении двигателем независимо от выбранного канала регулирования электронного регулятора.

Кроме того, согласно изобретению, определение среднего значения параметра двигателя осуществляют по любому известному способу вычисления, такому, например, как среднее арифметическое или среднее квадратическое.

Кроме того, согласно изобретению, управление тягой двигателя осуществляют в зависимости от частоты вращения вентилятора nв по программе регулирования nв=f(Lруд,Т*вх,Р*вх,Сотб), где Сотб - весовой коэффициент при отборе воздуха из компрессора; при этом в случае отказа дублированных датчиков частоты вращения вентилятора nв, а именно, если показания дублированных датчиков частоты вращения вентилятора nв выходят за допустимый диапазон и/или отличаются между собой больше, чем на наперед заданную величину Δnв, то управление тягой двигателя осуществляют в зависимости от частоты вращения nвд газогенератора по заранее созданной программе регулирования nвд=f(Lруд,Т*вх,Р*вх; Сотб), которую устанавливают таким образом, чтобы переход на нее не приводил к изменению тяги двигателя, более чем на 3…5% для условий взлетного режима.

Кроме того, согласно изобретению, наперед заданную величину перекрестного контроля Δnв для датчиков частоты вращения вентилятора выбирают в диапазоне 3…8%.

Кроме того, согласно изобретению, измерение частоты вращения вентилятора nв и частоты вращения nвд газогенератора двигателя осуществляют с помощью бесприводных магнитоиндукционных датчиков.

Кроме того, согласно изобретению, в качестве бесприводных магнитоиндукционных датчиков используют датчики типа ДЧВ-16М.

Как и в прототипе, способ предусматривает взаимодействие между собой блока дублированных датчиков параметров двигателя и двухканального электронного регулятора двигателя с блоком встроенного контроля, электрическую связь между электронным регулятором и гидромеханическим модулем. Кроме того, исправное состояние дублированных датчиков двигателя в блоке встроенного контроля сначала оценивают с помощью допускового контроля. Область которого, аналогично прототипу, выбирается, исходя из диапазона изменения параметра, возможного при изменении параметра во всех условиях эксплуатации. Выход параметра за область допускового контроля указывает на отказ датчика и делает невозможным его использование.

Как и в прототипе, если показания одноименных датчиков находятся внутри границ допустимого диапазона, далее сравнивают показания одноименных датчиков с помощью перекрестного контроля, и если показания одноименных датчиков при перекрестном контроле отличаются между собой более, чем на наперед заданную величину Δi, выявляемую численно для каждого типа датчиков и двигателя, то формируют сигнал отказа данного параметра (канала) измерения.

В отличие от прототипа, в заявляемом способе управление двигателем осуществляют по средним значениям измеренных параметров одноименных дублированных датчиков из различных каналов электронного регулятора, но только в случае, если показания одноименных датчиков при перекрестном контроле отличаются между собой менее, чем на наперед заданную величину Δi. Это дает возможность использования одинакового значения двигательного параметра в обоих каналах регулятора, что важно для идентичного выполнения функций регулирования обоими каналами электронного регулятора.

Кроме того, осреднение показаний двух каналов позволяет уменьшить погрешность измерения, что дает возможность установить большую границу перекрестного контроля, что позволяет избежать дополнительного перехода режима управления двигателя с основного закона на резервный.

Дополнительно конкретизировано, что управление тягой двигателя осуществляют в зависимости от частоты вращения вентилятора nв по программе регулирования nв=f(Lруд,Т*вх,Р*вх,Сотб).

Также, в отличие от прототипа, в случае выявления отказа датчика измерения частоты вращения вентилятора nв управление тягой двигателя осуществляют в зависимости от частоты вращения nвд по заранее установленной программе регулирования nвд=f(Lруд,Т*вх,Р*вх,Сотб), при этом программу регулирования nвд=f(Lруд,Т*вх,Р*вх,Сотб) формируют таким образом, чтобы переход на нее не приводил к изменению тяги двигателя более чем на 3…5% для условий взлетного режима.

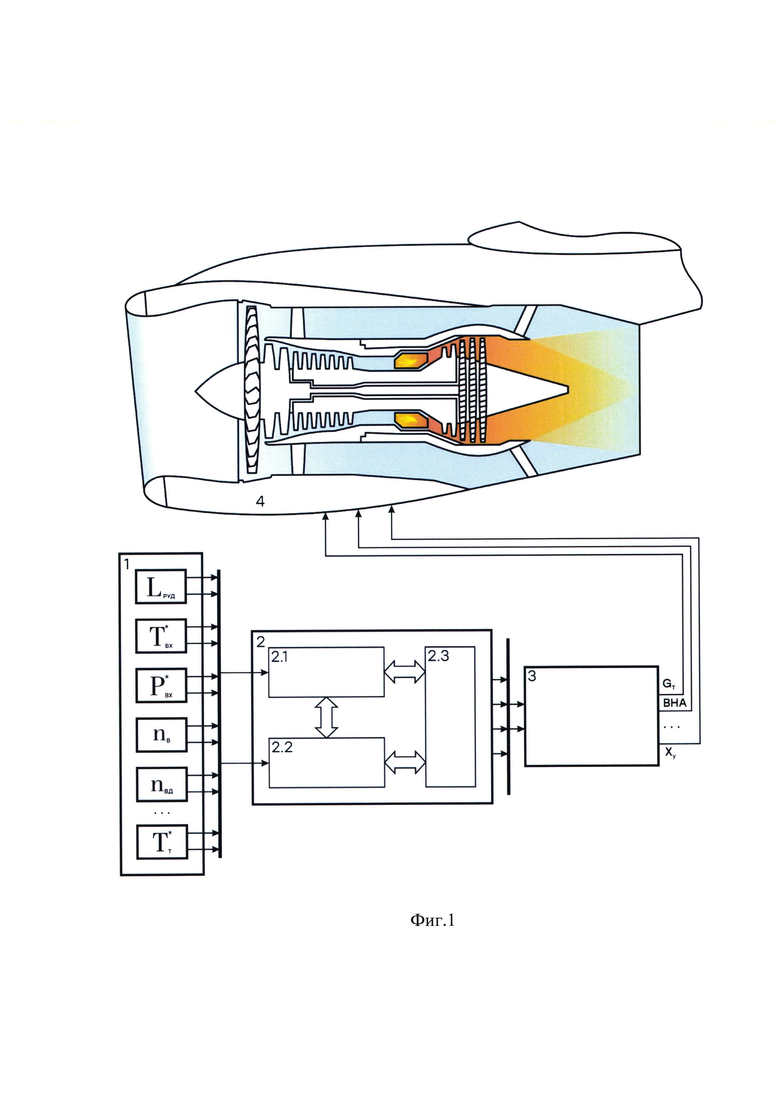

На фиг. 1 представлена блок-схема, реализующая заявляемый способ. Блок 1 - блок дублированных датчиков положения рычага управления двигателем Lруд и воздушного потока на входе (Т*вх,Р*вх), дублированных датчиков параметров двигателя, например, частоты вращения ротора вентилятора nв и ротора газогенератора (высокого давления) nвд, температуры газов за турбиной Т*т двигателя и др.

В качестве датчиков частоты вращения блока 1 могут быть использованы любые известные датчики частоты вращения роторов с приемлемой точностью, весом и габаритами, но предпочтительно применять бесприводные датчики частоты вращения магнитоиндукционного типа.

Электронный регулятор 2 содержит основной канал 2.1, дублирующий канал 2.2 и блок встроенного контроля 2.3. Обычно основной канал 2.1 - работающий, т.е. включен в контур управления, дублирующий канал 2.2 находится в «горячем резерве», т.е. анализирует всю поступающую информацию, передает ее в основной канал по межканальному обмену, но его выходные управляющие команды заблокированы блоком 2.3 встроенного контроля.

Каждый канал электронного регулятора получает информацию о параметрах двигателя от независимого комплекта датчиков и/или от соответствующего датчика измерения параметра, имеющего дублирование измерительных цепей, из состава блока 1. При отсутствии каких-либо отказов датчиков в электронном регуляторе 2 осуществляют осреднение измеренных параметров одноименных датчиков и дальнейшее управление по средним значениям. Такой подход позволяет исключить колебания тяги (режима) при переключениях каналов электронного регулятора.

Электронный регулятор 2 представляет собой специализированную цифровую вычислительную машину, оснащенную устройствами ввода/вывода для получения входной информации, в т.ч. о параметрах двигателя и самолета, формирования управляющих воздействий и информационных сигналов (не показаны) согласно заданным программам управления для обеспечения необходимого уровня тяги и минимального расхода топлива, надежной работы ГТД.

Управление тягой осуществляют в зависимости от частоты вращения вентилятора nв по программе регулирования nв=f(Lруд,Т*вх,Р*вх,Сотб), а при выявлении отказа датчика nв управление тягой двигателя осуществляют в зависимости от частоты вращения nвд по заранее установленной резервной программе регулирования nвд=f(Lруд,Т*вх,Р*вх,Сотб).

Электронный регулятор 2 содержит блок встроенного контроля 2.3, предназначенный для своевременного выявления и парирования возникающих неисправностей электронного регулятора, электрических датчиков и электрических исполнительных механизмов. При выявлении недопустимого отказа основного канала блок встроенного контроля автоматически отключает его и подключает дублирующий канал для управления ГТД, если затем произойдет отказ дублирующего канала, то блок встроенного контроля отключит дублирующий канал и управление ГТД перейдет на резервный модуль 3.

Блок встроенного контроля 2.3 также осуществляет допусковый и перекрестный контроль показаний дублированных датчиков блока 1. В частности, с помощью блока встроенного контроля оценивают принадлежность (непринадлежность) показаний датчиков заранее определенной области значений, заданной границами допускового контроля. В случае, если показания датчиков находятся внутри границ допустимого диапазона, то далее сравнивают показания одноименных датчиков между собой; но если показания датчика находится за границами допустимого диапазона, то такой датчик отключают от управления.

При перекрестном контроле в блоке 2.3 осуществляют сравнение показаний одноименных датчиков различных каналов электронного регулятора между собой. Если показания одноименных датчиков при перекрестном контроле отличаются между собой более, чем на наперед заданную величину Δi, выявляемую численно для каждого типа датчиков и двигателя, то формируют сигнал отказа данного канала измерения. Если показания одноименных датчиков при перекрестном контроле отличаются между собой менее, чем на наперед заданную величину Δi, то, как отмечалось выше, осуществляют осреднение измеренных параметров одноименных датчиков и дальнейшее управление по средним значениям.

Наперед заданную величину перекрестного контроля Δnв для датчиков частоты вращения вентилятора выбирают в диапазоне 3…8%. Такой подход позволяет оптимально минимизировать изменения тяги R в случае ошибки измерения параметра nв одним из каналов электронного регулятора с сохранением функционирования электронного регулятора.

Гидромеханический модуль 3 представляет собой отдельный агрегат (единый конструктивный модуль), который в общем случае обеспечивает подачу топлива Gт в камеру сгорания ГТД 4, управление механизацией компрессора ГТД 4 (лопаток входного направляющего аппарата ВНА, клапанов перепуска воздуха КПВ - не показаны), управление другими устройствами ГТД по заданным командам из электронного регулятора 2.

Функционал и конструкция модуля 3 не является задачей настоящего изобретения. Специалистам в области ГТД ясно, что конструктивное исполнение модуля 3 может быть самым разнообразным, не только гидромеханическим, но и пневматическим.

ГТД 4 - газотурбинный двигатель с большой степенью двухконтурности, предпочтительно двухвальный (двухроторный). Газогенератор ГТД 4 включает компрессор высокого давления, камеру сгорания и турбину высокого давления, которая приводит во вращение компрессор высокого давления. Турбина низкого давления приводит во вращение вентилятор с компрессором низкого давления. Тяга двигателя 4 фактически прямо пропорционально определяется частотой вращения вентилятора nв. Поэтому очень важно для двигателя с большой степенью двухконтурности поддерживать требуемое значение nв, а при отказе датчика nв, согласно изобретению, обеспечивать частоту вращения ротора высокого давления nвд таким образом, чтобы переход на программу регулирования nвд не приводил к изменению тяги двигателя, более чем на 3…5% для условий взлетного режима.

Устройство работает следующим образом.

Электронный регулятор 2 по сигналам датчиков параметров из блока 1 и по заданным программам управления формирует управляющие воздействия в гидромеханический модуль 3, чтобы обеспечить требуемый уровень тяги R и минимальный расход топлива Gт в ГТД 4. При штатной работе ГТД и отсутствии отказов управление тягой R осуществляют в зависимости от частоты вращения вентилятора nв по программе регулирования nв=f(Lруд,Т*вх,Р*вх,Сотб). Важным является то, что в управлении тягой R используются осредненные значения параметров nв, Lруд,Т*вх,Р*вх, измеренных различными каналами электронного регулятора 2. Аналогичный подход применяется и для других программ регулирования, например, известной программы управления положением ВНА в зависимости от приведенной частоты вращения ротора высокого давления.

Согласно изобретению, определение средней величины измеренных значений одноименных дублированных датчиков из различных каналов электронного регулятора двигателя осуществляют по любому известному способу вычисления, такому, например, как среднее арифметическое или среднее квадратическое.

В течение всего полета с помощью блока 2.3 электронного регулятора осуществляют допусковый и перекрестный контроль датчиков блока 1.

В случае отказа дублированных датчиков частоты вращения вентилятора nв, а именно, если показания дублированных датчиков частоты вращения вентилятора nв выходят за допустимый диапазон и/или отличаются между собой больше, чем на наперед заданную величину Δnв, например равную Δnв=3…8%, то управление тягой R двигателя осуществляют в зависимости от частоты вращения nвд газогенератора по заранее установленной программе регулирования nвд=f(Lруд,Т*вх,Р*вх,Сотб).

Важной особенностью заранее установленной программы регулирования nвд=f(Lруд,Т*вх,Р*вх,Сотб) является то, что еще на этапе опытно-конструкторских работ по созданию ГТД она проектируется (моделируется) таким образом, чтобы переход на программу регулирования nвд не приводил к изменению тяги двигателя, более чем на 3…5% для условий взлетного режима. Такой подход обеспечивает как отказоустойчивость электронного регулятора двигателя, так и сохранение безопасности полетов.

В полете возможно возникновение постепенного отказа одного из каналов измерения регулируемого параметра, когда показания одного из дублированных датчиков будут оставаться в пределах допускового и перекрестного контроля. В данном случае, за счет заявляемого осреднения ошибка измерения регулируемого параметра уменьшается в два раза, следовательно, нежелательные изменения тяги также будут снижены.

Заявляемый способ диагностики и парирования отказов датчиков регулируемых параметров двухканальной электронной системы автоматического управления газотурбинного двигателя успешно прошел испытания в составе опытных двигателей и в настоящее время внедряется в систему автоматического управления перспективного авиационного двигателя типа ПД-14. Управление тягой двигателя типа ПД-14 разработки АО «ОДК-Авиадвигатель» осуществляют в зависимости от частоты вращения вентилятора nв т.к. данный параметр наиболее полно и однозначно определяет тягу, обеспечивается его измерение точными и надежными способами. Так, в частности, на двигателе ПД-14 измерение параметров частоты вращения роторов вентилятора и высокого давления успешно осуществляют с помощью известных бесприводных магнитоиндукционных датчиков типа ДЧВ-16М (аналог магнитоиндукционных датчиков ДЧВ-2500А, ДТА-10Е), разработка АО «КПКБ», г. Казань, РФ. Точность измерения частоты вращения роторов составляет 0,01%.

Таким образом, выполнение предлагаемого изобретения с вышеуказанными отличительными признаками в совокупности с известными признаками позволяет создать эффективный, высоконадежный и отказоустойчивый способ диагностики и парирования отказов датчиков параметров электронной системы автоматического управления ГТД за счет применения конструктивных мероприятий, в т.ч. направленных на поддержание заданного уровня тяги двигателя в ожидаемых условиях эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВАРИЙНОЙ ЗАЩИТЫ ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВУХВАЛЬНОГО ДВИГАТЕЛЯ ОТ РАСКРУТКИ ЕГО РОТОРОВ | 2023 |

|

RU2810866C1 |

| Способ автоматического управления силовой установкой самолета при снижении тяги одного из двигателей на взлетном режиме | 2023 |

|

RU2813647C1 |

| СПОСОБ ЗАЩИТЫ ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ ОТ РАСКРУТКИ ТУРБИНЫ НИЗКОГО ДАВЛЕНИЯ | 2015 |

|

RU2602644C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ НА ПРЕРВАННОМ ВЗЛЕТЕ САМОЛЕТА | 2024 |

|

RU2837365C1 |

| Способ управления авиационным газотурбинным двигателем на взлетном режиме при пожаре | 2015 |

|

RU2618171C1 |

| СПОСОБ КОНТРОЛЯ ТЕПЛОВОГО СОСТОЯНИЯ ЭЛЕКТРОННОГО РЕГУЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2023 |

|

RU2817575C1 |

| СПОСОБ ЗАЩИТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ ПОМПАЖА КОМПРЕССОРА ЭЛЕКТРОННОЙ ДВУХКАНАЛЬНОЙ СИСТЕМОЙ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 2023 |

|

RU2810867C1 |

| Способ управления входным направляющим аппаратом компрессора газотурбинного двигателя | 2022 |

|

RU2795359C1 |

| СПОСОБ ЗАЩИТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ОТ РАСКРУТКИ РОТОРОВ ПРИ ПОЖАРЕ | 2023 |

|

RU2825767C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЯГОЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2406849C1 |

Изобретение относится к системам автоматического управления газотурбинных двигателей, а именно к способам диагностики и парирования отказов датчиков регулируемых параметров двухканальных электронных систем автоматического управления газотурбинных двигателей с большой степенью двухконтурности. Техническая задача предлагаемого изобретения заключается в исключении недопустимых изменений тяги и/или других регулируемых параметров двигателя, в повышении надежности и отказоустойчивости работы двигателя при различных отказах дублированных датчиков регулируемых параметров. Заявляемый способ диагностики и парирования отказов датчиков регулируемых параметров двухканальной электронной системы автоматического управления газотурбинного двигателя успешно прошел испытания и в настоящее время внедряется в систему автоматического управления перспективного авиационного двигателя. Управление тягой двигателя осуществляют в зависимости от частоты вращения вентилятора nв, т.к. данный параметр наиболее полно и однозначно определяет тягу, обеспечивается его измерение точными и надежными способами. Таким образом, выполнение предлагаемого изобретения позволяет создать эффективный, высоконадежный и отказоустойчивый способ диагностики и парирования отказов датчиков параметров электронной системы автоматического управления ГТД за счет применения конструктивных мероприятий, в т.ч. направленных на поддержание заданного уровня тяги двигателя в ожидаемых условиях эксплуатации. 5 з.п. ф-лы, 1 ил.

1. Способ диагностики и парирования отказов датчиков регулируемых параметров двухканальной электронной системы автоматического управления газотурбинного двигателя, включающего вентилятор с компрессором низкого давления, газогенератор, турбину низкого давления и содержащего последовательно соединенные блок дублированных датчиков параметров воздушного потока на входе Т*вх, Р*вх и положения рычага управления двигателем Lруд, датчиков параметров двигателя; двухканальный электронный регулятор двигателя с блоком встроенного контроля, гидромеханический модуль, заключающийся в том, что с помощью блока встроенного контроля электронного регулятора оценивают принадлежность показаний одноименных дублированных датчиков заранее определенной области значений, заданной границами допускового контроля, в случае, если показания одноименных датчиков находятся внутри границ допустимого диапазона, далее сравнивают показания одноименных датчиков между собой, если показания одноименных датчиков отличаются больше, чем на наперед заданную величину Δi, выявляемую для каждого типа датчиков и двигателя, то формируют сигнал отказа данного канала измерения, отличающийся тем, что в случае, если показания одноименных дублированных датчиков отличаются между собой меньше, чем на наперед заданную величину Δi, то в процессе работы газотурбинного двигателя с помощью электронного регулятора двигателя определяют среднее значение параметра двигателя, измеренного одноименными дублированными датчиками, далее среднее значение параметра двигателя используют при управлении двигателем независимо от выбранного канала регулирования электронного регулятора.

2. Способ по п. 1, отличающийся тем, что определение среднего значения параметра двигателя осуществляют по любому известному способу вычисления, например, такому как среднее арифметическое или среднее квадратическое.

3. Способ по п. 1, отличающийся тем, что управление тягой двигателя осуществляют в зависимости от частоты вращения вентилятора nв по программе регулирования nв=f(Lруд,Т*вх,Р*вх,Сотб), где Сотб - весовой коэффициент при отборе воздуха из компрессора; при этом в случае отказа дублированных датчиков частоты вращения вентилятора nв, а именно, если показания дублированных датчиков частоты вращения вентилятора nв выходят за допустимый диапазон и/или отличаются между собой больше, чем на наперед заданную величину Δnв, то управление тягой R двигателя осуществляют в зависимости от частоты вращения nвд газогенератора по заранее созданной программе регулирования nвд=f(Lруд,Т*вх,Р*вх,Сотб), которую устанавливают таким образом, чтобы переход на нее не приводил к изменению тяги R двигателя более чем на 3…5% для условий взлетного режима.

4. Способ по п. 3, отличающийся тем, что наперед заданную величину перекрестного контроля Δnв для датчиков частоты вращения вентилятора двигателя выбирают в диапазоне 3…8%.

5. Способ по п. 3, отличающийся тем, что измерение частоты вращения вентилятора nв и частоты вращения nвд газогенератора двигателя осуществляют с помощью бесприводных магнитоиндукционных датчиков.

6. Способ по п. 5, отличающийся тем, что в качестве бесприводных магнитоиндукционных датчиков используют датчики типа ДЧВ-16М.

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ | 2008 |

|

RU2387855C2 |

| ЦИФРОВАЯ ЭЛЕКТРОННАЯ СИСТЕМА УПРАВЛЕНИЯ С ВСТРОЕННОЙ ПОЛНОЙ ТЕРМОГАЗОДИНАМИЧЕСКОЙ МАТЕМАТИЧЕСКОЙ МОДЕЛЬЮ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2554544C2 |

| Способ управления входным направляющим аппаратом компрессора газотурбинного двигателя | 2022 |

|

RU2795359C1 |

| Электромеханическая система управления реверсивным устройством газотурбинного двигателя | 2020 |

|

RU2757949C1 |

| CN 115576308 A, 06.01.2023 | |||

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ УПРАВЛЯЕМОГО ШУНТИРУЮЩЕГО РЕАКТОРА | 2015 |

|

RU2592253C1 |

| US 6195247 B1, 27.02.2001. | |||

Авторы

Даты

2024-04-16—Публикация

2023-10-25—Подача