Область техники

Настоящее изобретение относится к экологичной блистерной упаковке, содержащей две многослойные пленки, и к способу получения такой блистерной упаковки, содержащей фармацевтический или пищевой продукт.

Уровень техники

Блистеры широко применяются в качестве упаковки для твердых фармацевтических или пищевых продуктов (например, таблеток, каплет, пастилок, гелевых таблеток, жевательных таблеток). Традиционные блистеры содержат термоформованное полотно с выполненными в нем полостями для продукта и подложку, наклеенную на указанное полотно и тем самым закрывающую указанные полости. Блистеры обеспечивают хорошую физическую защиту и, в зависимости от применяемых материалов, могут обеспечивать кислородо- и/или влагонепроницаемость для предотвращения разложения содержащихся в них продуктов. Блистеры также позволяют извлекать один продукт, то есть, например, одну дозу лекарственного средства, без изменения упаковки других продуктов.

Существует ряд проблем, связанных с блистерной упаковкой. Одна из проблем заключается в том, что по меньшей мере для фармацевтических продуктов упаковка предпочтительно должна быть с защитой от вскрытия детьми, то есть раскрытие блистерной упаковки должно быть затруднительно для детей, таким образом чтобы они не могли получить доступ к содержимому. В то же время раскрытие упаковки должно быть достаточно легким для пожилых потребителей или людей с дегенеративным поражением суставов или другими заболеваниями, влияющими на ловкость. Упаковка, отвечающая этим критериям, в общем случае называется «Упаковка с защитой от вскрытия детьми и удобная для пожилых» (Chile-Resistant Senior Friendly, CRSF). Подробные критерии сертификации CRSF определены в европейском стандарте ISO14375 для упаковок для фармацевтических продуктов без возможности повторного закрывания с защитой от вскрытия детьми или в соответствующем американском стандарте CFR, раздел 16, часть 1700. В случае блистеров для получения доступа к продукту потребитель должен пробить подложку. Это делается путем надавливания на термоформованное полотно в месте, где выполнена полость, до тех пор пока твердый продукт, содержащийся в этой полости, не пробьет подложку. Легкость раскрытия во многом зависит от свойств материала пленки, применяемой для подложки, при этом сбалансировать между собой конкурирующие цели CRSF может быть непросто.

Другой проблемой, связанной с блистерной упаковкой, является экологичность. В настоящее время в блистерах обычно используются нижний пленочный слой и верхний пленочный слой, склеенные друг с другом. Нижний пленочный слой, в котором выполнены полости для продукта, в настоящем документе называемый «полотном», как правило, термоформован. Нижний пленочный слой, как правило, представляет собой материал на основе галогенизированных полимеров, таких как поливинилхлорид (ПВХ), поливинилиденхлорид (ПВДХ), или фторированных полимеров, таких как поли(хлортрифторэтилен) (ПХТФЭ). Однако эти полимеры в ходе их производства, переработки и утилизации могут образовывать опасные побочные продукты и, таким образом, не являются предпочтительным решением с точки зрения экологии. На рынке также представлены негалогенизированные альтернативы, такие как полиэтилентерефталат (ПЭТ), полипропилен (ПП) или многослойные структуры на основе олефинов, включающие барьерные слои, описанные, например, в US 9962913 или ЕР 2520615 В1.

Верхний пленочный слой, в общем случае и в настоящем документе называемый «подложкой», обычно представляет собой алюминиевую фольгу, покрытую слоем термоклея с одной стороны и лаком с обратной стороны для предотвращения повреждения алюминия. Для соответствия вышеупомянутым требованиям CSRF дополнительно к этому лаку также может быть предусмотрен армирующий слой, предназначенный для увеличения усилия, необходимого для раскрытия блистера. Этот армирующий слой может представлять собой слой на бумажной основе или на основе полимера, такого как полиэтилентерефталат (ПЭТ).

Подложка и полотно обычно соединены друг с другом посредством термосклеивания, и их чрезвычайно трудно отделить друг от друга вследствие высокой аффинности термоклеевого слоя подложки и материала полотна. Термоклеевое соединение может быть выполнено с помощью нагретого термосклеивающего валка или нагретой термосклеивающей пластины. Полученные блистеры, таким образом, изготовлены из комбинации алюминия и полимера, что создает проблемы с их переработкой. Например, блистеры, содержащие алюминиевую подложку и термоформованное полимерное полотно, не подходят для механической переработки, и хотя можно рассмотреть возможность пиролитического разложения, этот способ не реализуем в промышленных масштабах, требует большого количества энергии и, в случае галогенизированного полимера, требует проведения специальной обработки для ограничения образования токсичных паров, выделяемых этими полимерами в процессе переработки.

Одной из предложенных коммерческих альтернатив этим традиционным блистерам на основе алюминиевой подложки и галогенизированного термоформованного полотна являются блистеры, в которых используются полипропиленовое (ПП) полотно и ПП подложка, такие как представленный на рынке Etimex Purelay®. Такие ПП блистеры можно перерабатывать без необходимости разделения подложки и полотна, поскольку оба компонента изготовлены из одного и того же полимера. Однако для термоформования ПП требуется специальное оборудование, что резко увеличивает затраты на производство. Кроме того, при склеивании ПП подложки с ПП полотном трудно добиться хорошей адгезии. Это делает особенно затруднительным получение сертификата CRSF для блистера на основе ПП полотна и ПП подложки.

Следовательно, по меньшей мере одной из задач, положенных в основу настоящего изобретения, является создание блистера для фармацевтических и пищевых продуктов, который обеспечивает физическую защиту и барьерные свойства, присущие традиционным блистерам, но при этом более экологичен, отвечает стандартам защиты от вскрытия детьми и удобства для пожилых и имеет конкурентоспособную стоимость изготовления и переработки.

Следовательно, существует потребность в разработке улучшенных материалов, способов и устройств, позволяющих преодолеть одно или более из вышеуказанных ограничений, присущих традиционной конструкции блистера. Материалы, способы и устройства, описанные в настоящем документе, снимают одно или более из этих ограничений.

Краткое описание изобретения

Согласно первому аспекту изобретения предложена блистерная упаковка, содержащая

- термоформованное полотно с выполненными в нем полостями для продукта, содержащее по меньшей мере два соэкструдированных слоя, а именно, основной слой, содержащий полиэтилен высокой плотности (ПЭВП) и до 2% первой добавки, и клеящий слой, содержащий ПЭВП и не более 50% линейного полиэтилена низкой плотности (ЛПЭНП), и

- плоскую подложку, содержащую по меньшей мере три соэкструдированных слоя, а именно, внешний ПЭВП-слой, содержащий до 5% второй добавки, промежуточный ПЭВП-слой, содержащий третью добавку, подходящую для уменьшения удлинения при разрыве, и внутренний клеящий слой, при этом указанные термоформованное полотно и плоская подложка соединены термосклеиванием.

Следует отметить, что в настоящем описании термин «добавка» может относиться к одной добавке или к комбинации различных добавок, при этом количества, упоминаемые в настоящем описании, относятся к общему количеству добавок в соответствующем слое в случае комбинации.

Согласно второму аспекту изобретения предложен упакованный фармацевтический или пищевой продукт, содержащий такую блистерную упаковку и фармацевтический или пищевой продукт в твердой форме, такой как таблетка или каплета, содержащийся в указанных полостях.

Согласно третьему аспекту изобретения предложен способ получения такого упакованного фармацевтического или пищевого продукта, содержащего такую блистерную упаковку.

Согласно предпочтительному варианту реализации изобретения предложена блистерная упаковка, содержащая

- термоформованное полотно с выполненными в нем полостями для продукта, содержащее по меньшей мере два соэкструдированных слоя, а именно, основной слой, содержащий полиэтилен высокой плотности (ПЭВП) и до 2% первой добавки, и клеящий слой, содержащий ПЭВП и не более 50% линейного полиэтилена низкой плотности (ЛПЭНП), и

- плоскую подложку, содержащую по меньшей мере три соэкструдированных слоя, а именно, внешний ПЭВП-слой, содержащий до 5% второй добавки, промежуточный ПЭВП-слой, содержащий третью добавку, подходящую для уменьшения удлинения при разрыве, и внутренний клеящий слой, при этом указанные термоформованное полотно и плоская подложка соединены термосклеиванием.

Предпочтительно основной слой полотна содержит от 0,2% до 2% первой добавки. Предпочтительно клеящий слой полотна содержит от 2% до не более 50% линейного полиэтилена низкой плотности (ЛПЭНП). Предпочтительно внешний ПЭВП-слой подложки содержит от 0,2% до 5% второй добавки. Предпочтительно промежуточный ПЭВП-слой подложки содержит по меньшей мере 0,2% третьей добавки, подходящей для уменьшения удлинения при разрыве.

Согласно предпочтительному варианту реализации изобретения первая добавка в основном слое полотна представляет собой неорганическую добавку.

Согласно предпочтительному варианту реализации изобретения вторая добавка во внешнем ПЭВП-слое подложки представляет собой неорганическую добавку. Согласно предпочтительному варианту реализации изобретения перед термоформованием общая толщина полотна составляет 200-600 мкм, предпочтительно от 150 до 500 мкм, более предпочтительно от 250 до 400 мкм. Согласно предпочтительному варианту реализации изобретения общая толщина подложки составляет 30-300 мкм, предпочтительно от 50 до 200 мкм, наиболее предпочтительно от 80 до 110 мкм.

Согласно предпочтительному варианту реализации изобретения общее содержание полиолефинов в блистерной упаковке без продукта составляет более 90%, предпочтительно более 96%.

Согласно предпочтительному варианту реализации изобретения и полотно, и подложка содержат кислородонепроницаемый слой.

Согласно предпочтительному варианту реализации изобретения удлинение при разрыве подложки составляет менее 20%, предпочтительно менее 10%.

Согласно предпочтительному варианту реализации изобретения внутренний клеящий слой подложки состоит главным образом из этиленового сополимера, предпочтительно сополимера, содержащего этилен и винилацетат.

Согласно предпочтительному варианту реализации изобретения толщина внутреннего клеящего слоя подложки составляет примерно от 5 до 30 мкм, предпочтительно примерно от 15 до 25 мкм.

Согласно предпочтительному варианту реализации изобретения внутренний клеящий слой подложки (20) содержит до 2%, предпочтительно до 1 масс. % агента для снижения трения.

Согласно предпочтительному варианту реализации изобретения третья добавка в промежуточном ПЭВП-слое подложки представляет собой неорганическую добавку, выбранную из СаСО3, TiO2, талька, мела, глины или соли металла.

Согласно некоторым вариантам реализации изобретения третья добавка в промежуточном ПЭВП-слое подложки представляет собой полимер, несовместимый с ПЭВП.

Согласно предпочтительному варианту реализации изобретения клеящий слой термоформованного полотна содержит от 88% до 95% масс. ПЭВП и от 5 до 12 масс. % ЛПЭНП. Предпочтительно ЛПЭНП представляет собой металлоценовый ЛПЭНП.

Согласно предпочтительному варианту реализации изобретения термоформованное полотно дополнительно содержит внешний слой, содержащий ПЭВП в качестве основного компонента.

ПЭВП является основным материалом полотна и подложки, и, таким образом, блистер целиком может быть переработан по технологии переработки мономатериалов без необходимости разделения на подложку и полотно перед переработкой. Полиэтилен (ПЭ) и, в частности, полиэтилен высокой плотности (ПЭВП) является вторым наиболее перерабатываемым полимером и, таким образом, представляет собой хороший выбор с экологической точки зрения. Он обладает превосходными механическими характеристиками, в частности жесткостью, и присущей ему хорошей влагонепроницаемостью. Кроме того, его легко адаптировать под конкретные требуемые свойства блистерной упаковки путем внесения добавок или добавления других полимеров для улучшения или изменения определенных характеристик, таких как адгезия, барьерные свойства и перфорационные характеристики. В отличие от большинства пленок на основе ПП, пленки на основе ПЭВП подходят для термоформования на стандартном оборудовании без применения пуансона.

Первая добавка в основном слое полотна улучшает податливость полотна резанию, что упрощает обработку. Предпочтительно первая добавка представляет собой неорганическую добавку, но можно также применять и органические зародышеобразующие агенты.

Многослойная структура пленок, используемых для подложки и полотна, позволяет получить все желаемые свойства, при этом каждый из слоев привносит конкретные характеристики, такие как термостойкость, внешний вид поверхности и ее восприятие на ощупь, влаго- или газонепроницаемость или адгезионная прочность. Такие многослойные пленки можно получать в промышленных масштабах экструзионным литьем или экструзией пленки с раздувом.

Добавление полиэтилена низкой плотности (ЛПЭНП) в ПЭВП клеящего слоя полотна способствует улучшению его клеящих свойств, формуемости и барьерных свойств.

Для получения заданного усилия раскрытия подложки на уровне, необходимом для прохождения сертификации CRSF согласно ISO14375, в промежуточный ПЭВП-слой подложки добавляют добавку, уменьшающую удлинение при разрыве, также называемую в настоящем описании «третьей добавкой».

Этого можно добиться путем регулирования толщины подложки или регулирования удлинения при разрыве и предела прочности пленки.

Следует отметить, что все полимеры, применяемые в блистерной упаковке согласно настоящему изобретению, особенно полиэтилен, могут быть получены из невозобновляемых источников, таких как сырая нефть, или из возобновляемых источников, таких как повторно переработанные животное или растительное масло, кукурузный крахмал, сахарный тростник и т.д. (полимеры из биологического сырья или полимеры из возобновляемого сырья).

Согласно предпочтительному варианту реализации перед термоформованием общая толщина полотна составляет 200-600 мкм, предпочтительно от 150 до 500 мкм, более предпочтительно от 250 до 400 мкм. Кроме того, согласно предпочтительному варианту реализации общая толщина подложки составляет 30-300 мкм, предпочтительно от 50 до 200 мкм, наиболее предпочтительно от 80 до 110 мкм. Общая толщина блистерной упаковки (между полостями) предпочтительно находится в диапазоне от 400 до 600 мкм. Что касается толщины термоформованного полотна, то она достаточна для обеспечения хорошей термоформуемости, включая толщину на вершине полости после термоформования, достаточную для предотвращения любого брака (перфорации или разрыва). Толщина подложки оптимизирована именно для обеспечения легкого открывания, но с соответствием при этом требованиям сертификации в отношении защиты от вскрытия детьми.

В некоторых случаях общее содержание полиолефинов в блистерной упаковке после извлечения продукта составляет более 90%, предпочтительно более 96% в некоторых вариантах реализации. Это в некоторых случаях обеспечивает возможность переработки по технологии переработки мономатериалов с получением высококачественных вторичных полиэтиленовых материалов.

Предпочтительно многослойные структуры полотна и подложки получают путем соэкструзионного раздува или соэкструзионного литья.

В зависимости от упаковываемых продуктов и их стабильности может потребоваться дополнительно кислородонепроницаемость. В этом случае полотно и подложка могут содержать кислородонепроницаемый слой, такой как кислородонепроницаемый слой из этиленвинилового спирта (EVOH) или любой другой кислородонепроницаемый слой, известный в данной области техники.

Согласно предпочтительному варианту реализации удлинение при разрыве подложки составляет менее 20%, предпочтительно менее 10%. Как уже упоминалось выше, в некоторых случаях это позволяет обеспечить требуемое усилие раскрытия, необходимое для прохождения сертификации CSRF. Кроме того, это обеспечивает «чистое» раскрытие, при котором извлечение одного продукта не приводит к случайному раскрытию других полостей.

Предпочтительно удлинение при разрыве составляет менее 10%. В некоторых вариантах реализации подложка имеет толщину примерно 100 мкм и удлинение при разрыве менее 20% или менее 10%. Предпочтительно предел прочности при растяжении составляет от 10 МПа до 50 МПа, более предпочтительно от 20 МПа до 30 МПа. В некоторых вариантах реализации подложка является изотропной. Например, в некоторых случаях подложка имеет одинаковые свойства по всем направлениям, то есть изменение свойств в зависимости от направления, которое может возникать вследствие некоторых процессов, сведено к минимуму.

Согласно другому предпочтительному варианту реализации клеящий слой подложки состоит из или содержит этиленовый сополимер, предпочтительно сополимер, содержащий этилен и винилацетат. В некоторых случаях указанный сополимер содержит этиленвинилацетат (EVA) с содержанием винилацетата 28%. В некоторых случаях этиленовый сополимер улучшает адгезионные свойства подложки.

Предпочтительно толщина клеящего слоя подложки составляет примерно от 5 до 30 мкм, более предпочтительно примерно от 15 до 25 мкм.

Согласно другому предпочтительному варианту реализации клеящий слой подложки содержит до 2%, предпочтительно до 1% масс. агента для снижения трения. Роль этого агента для снижения трения или антиадгезива заключается в уменьшении трения во время разматывания пленки подложки и при наклеивании подложки на термоформованное полотно с предотвращением тем самым возможного застревания пленки подложки именно во время разматывания. В некоторых случаях подходящими агентами для снижения трения и антиадгезивами являются амиды, например агент для снижения трения, выпускаемый Croda International Pic под торговой маркой Crodamide™.

Согласно предпочтительному варианту реализации вторая добавка во внешнем ПЭВП-слое подложки представляет собой неорганическую добавку, но можно также применять и органические зародышеобразующие агенты.

Согласно предпочтительному варианту реализации третья добавка в промежуточном ПЭВП-слое подложки, уменьшающая удлинение при разрыве, представляет собой неорганическую добавку, предпочтительно выбранную из СаСО3, TiO2, талька, мела, глины или соли металла, или их комбинации. Количество этой добавки предпочтительно составляет менее 20 масс. %, более предпочтительно примерно от 2% до 10% масс., еще более предпочтительно от 3 до 5 масс. %, и зависит от выбранной добавки. Если применяют соль металла, то она также может выступать в качестве зародышеобразующего агента, который будет улучшать влагонепроницаемость подложки. В качестве альтернативы, согласно другому предпочтительному варианту реализации указанная добавка представляет собой полимер, который химически несовместим с ПЭВП, такой как полипропилен, иономерный этиленовый сополимер, известный как Surlyn®, или полистирол. В некоторых случаях указанная добавка обеспечивает чистое отделение пленки без растяжения с сохранением при этом усилия раскрытия подложки, достаточно высокого для прохождения сертификации на соответствие требованиям защиты от вскрытия детьми в соответствии со стандартом ISO14375. Промежуточный слой подложки предпочтительно имеет толщину от 20 до примерно 60 мкм.

Согласно предпочтительному варианту реализации добавка во внешнем ПЭВП-слое подложки представляет собой СаСО3 в количестве до 2% масс. Внешний слой многослойной пленки подложки находится в прямом контакте с термосклеивающим валком в процессе сборки блистера и, следовательно, в некоторых случаях имеет большую термостойкость, чем другие слои пленки. Внешний слой имеет толщину от примерно 5 до примерно 30 мкм, более предпочтительно от примерно 15 до примерно 20 мкм, и содержит смесь ПЭВП с добавлением до 5, предпочтительно до 2, более предпочтительно примерно 0,5 масс. % СаСО3. Добавление такого количества СаСО3 будет немного повышать термостойкость ПЭВП - со 140°С до примерно 145°С, что позволяет повысить температуру термосклеивания и, таким образом, улучшает прочность склеивания подложки с полотном.

На внешнем слое ПЭВП-подложки могут быть напечатаны текст, логотип или узор. В некоторых случаях для защиты отпечатка поверх ПЭВП-слоя может быть нанесен лак. Согласно предпочтительному варианту реализации клеящий слой термоформованного полотна содержит от 88 до 95 масс. % ПЭВП и от 5 до 12 масс. % ЛПЭНП. Предпочтительно толщина этого слоя перед термоформованием составляет от примерно 5 до примерно 30 мкм, более предпочтительно от примерно 15 до примерно 20 мкм. Предпочтительно ЛПЭНП представляет собой металлоценовый ЛПЭНП. Предпочтительно, индекс текучести расплава (ИТР) ПЭВП будет выбран из диапазона низких значений вязкости - например ИТР, измеренный при 190°С и 2,16 кг, из диапазона от 5 до 20, для обеспечения хорошей адгезии. В некоторых случаях для дополнительного улучшения адгезии в клеящий слой можно добавлять усилитель клейкости.

Согласно предпочтительному варианту реализации термоформованное полотно дополнительно содержит внешний слой, содержащий ПЭВП в качестве основного компонента, т.е. содержащий 90% ПЭВП или более. Этот внешний слой может иметь толщину от 5 до примерно 30 мкм и может содержать красители, такие как TiO2, для получения белой окраски.

Согласно предпочтительному варианту реализации изобретения первая добавка в основном слое полотна представляет собой неорганическую добавку, выбранную из СаСО3, TiO2, талька, мела или глины. Также можно применять наполнители Nanoscale или соли металла. Все упомянутые добавки можно использовать по отдельности или в комбинации. Добавки можно вводить в виде концентрата, и в некоторых случаях носитель химически совместим с ПЭВП. Предпочтительно количество первой добавки в основном слое полотна не превышает 0,5 масс. %. Если применяют неорганическую добавку, то опять же предпочтительно количество неорганической добавки в основном слое полотна не превышает 0,5 масс. %. Этого количества достаточно для улучшения податливости пленки полотна и полученного блистера резанию с обеспечением тем самым чистого среза по краям блистера. В качестве альтернативы неорганическим добавкам можно применять органические зародышеобразующие агенты. Примерами таких органических зародышеобразующих агентов являются ультравысокомолекулярный ПЭ, сизалевые волокна, высокомодульное ПЭ волокно или антрацен, но известны и коммерчески доступны различные зародышеобразующие агенты, которые можно применять совместно с ПЭВП.

Настоящее изобретение также относится к упакованному фармацевтическому или пищевому продукту, содержащему любую блистерную упаковку, описанную в настоящем документе, и фармацевтический или пищевой продукт в твердой форме, такой как таблетка или каплета, содержащийся в указанных полостях. Размер полости регулируется в соответствии с размером таблетки или каплеты, чтобы ограничить перемещение и предотвратить механическое разрушение таблетки или каплеты.

Согласно настоящему изобретению способ получения упакованного фармацевтического или пищевого продукта включает следующие стадии:

- предварительный нагрев материала полотна, содержащего по меньшей мере два соэкструдированных слоя: основной слой, содержащий ПЭВП и до 2% первой добавки, и клеящий слой, содержащий ПЭВП и не более 50% ЛПЭНП,

- термоформование материала полотна с получением полотна с полостями в нем,

- помещение фармацевтического или пищевого продукта в твердой форме, такого как таблетка или каплета, в каждую из полостей,

- предварительный нагрев материала подложки, содержащего по меньшей мере три соэкструдированных слоя: внешний ПЭВП-слой, содержащий до 5% второй добавки, промежуточный ПЭВП-слой, содержащий третью добавку, подходящую для уменьшения удлинения при разрыве, и внутренний клеящий слой,

- склеивание внутреннего клеящего слоя подложки с клеящим слоем полотна между указанными полостями с помощью термосклеивающего валка, и

- нарезание полученного продукта на блистерную упаковку желаемого формата.

В некоторых вариантах реализации термоформование, описанное в настоящем документе, проводят с использованием вакуума для формования полостей в предварительно нагретом материале полотна с помощью подходящей формы. Кроме того, в некоторых случаях для запрессовывания пленки в форму можно применять вспомогательные механические средства в виде пуансона (англ. «plug-assist»), но предпочтительно термоформование проводят без применения пуансона.

Стадию склеивания проводят в процессе прямого термосклеивания с применением либо постоянно нагретого термосклеивающего валка в одних случаях, либо термосклеивающей пластины в других случаях, предпочтительно при температуре от 100°С до 160°С, предпочтительно ниже или равной 145°С, и предпочтительно при давлении ниже или равном 5 бар (0,5 МПа), таким образом, что прочность термоклеевого соединения достаточна, чтобы выдерживать давление, прикладываемое при нажатии на подложку для извлечения твердого содержимого. Давление предпочтительно прикладывают в течение от 0,2 до 0,5 секунд.

Предпочтительно после стадии термоформования проводят стадию охлаждения, и, таким образом, продукт помещают не в горячую полость. В некоторых случаях после стадии термосклеивания можно также проводить стадию охлаждения. Далее в качестве примера будет описан предпочтительный вариант реализации изобретения со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

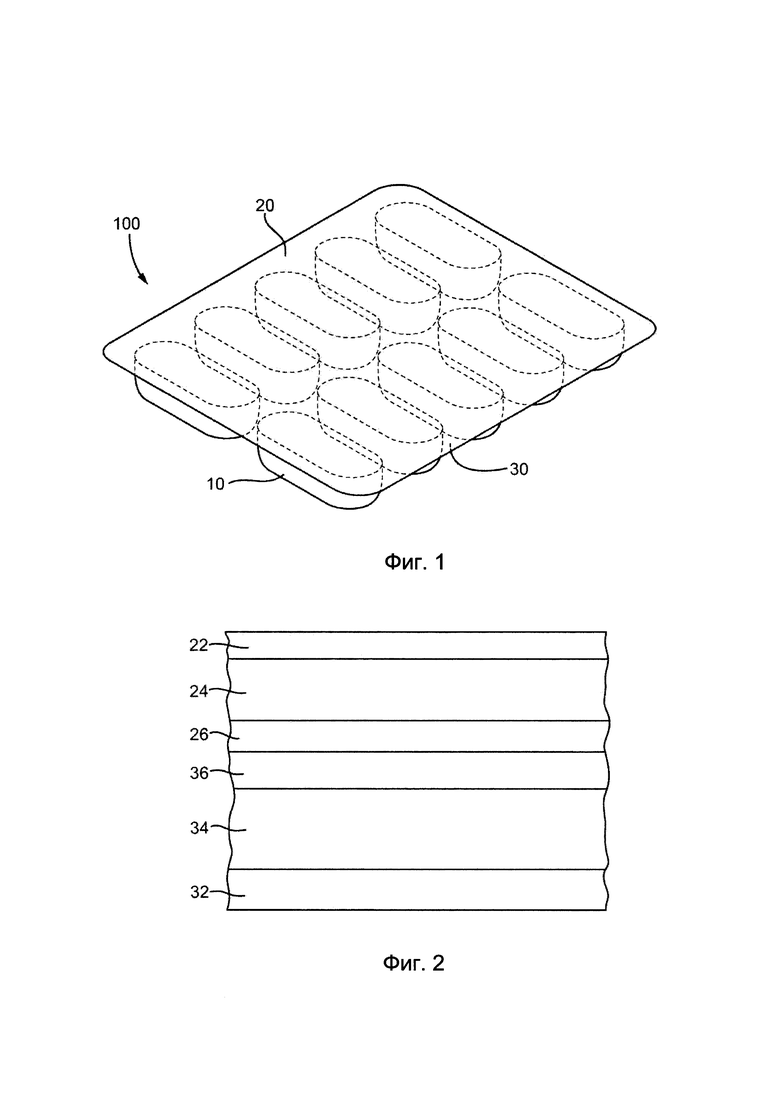

На Фиг. 1 показан вид в перспективе блистерной упаковки согласно настоящему изобретению, содержащей продукт в некоторых полостях.

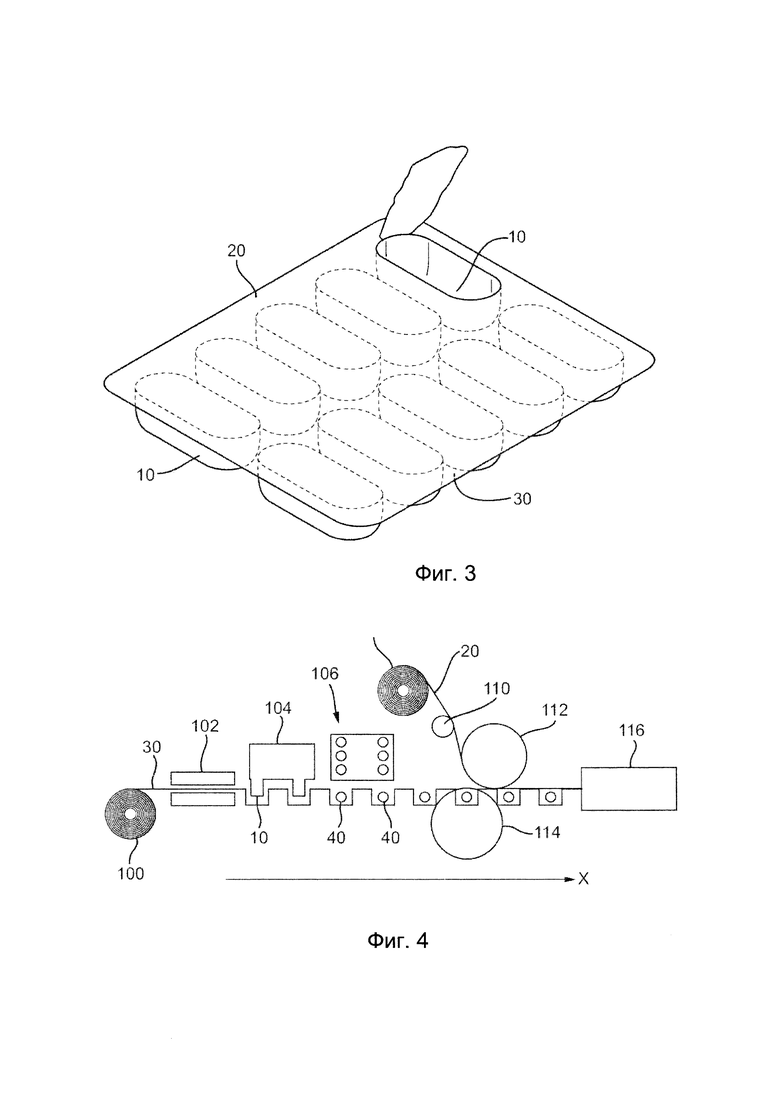

На Фиг. 2 показан схематично вид в разрезе многослойной структуры блистерной упаковки согласно настоящему изобретению.

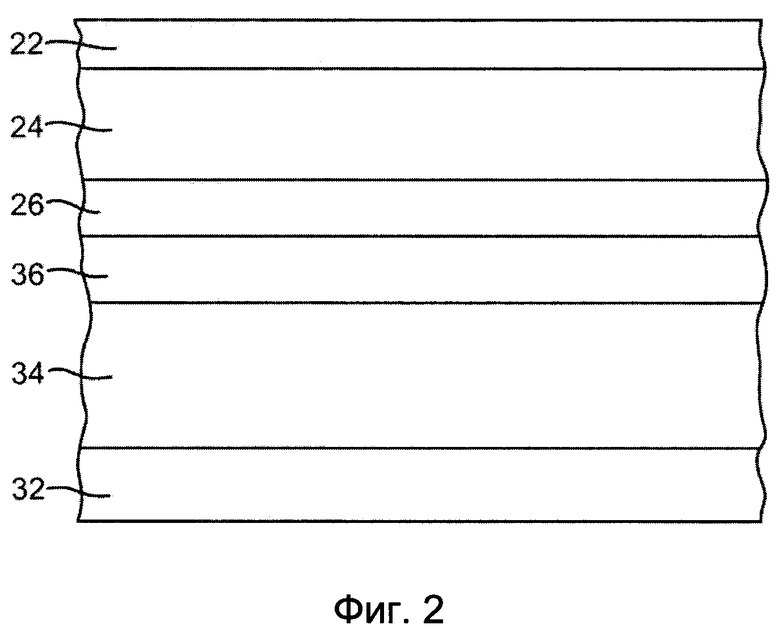

На Фиг. 3 показан вид в перспективе блистерной упаковки с Фиг. 1 после извлечения продукта из полости.

На Фиг. 4 показана схематично производственная линия, на которой получают упакованный фармацевтический или пищевой продукт согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для иллюстрации вариантов реализации изобретения, описанных в настоящем документе, далее приведены подробное описание, примеры и графические материалы. Однако элементы, устройства и способы, описанные в настоящем документе, не ограничиваются конкретными вариантами реализации, представленными в указанных подробном описании, примерах и графических материалах. Следует понимать, что приведенные в настоящем документе примеры вариантов реализации являются лишь иллюстрацией принципов предложенного изобретения. Специалистам в данной области техники будут очевидны многочисленные модификации и адаптации без выхода за рамки настоящего изобретения.

Кроме того, следует понимать, что все диапазоны, раскрытые в настоящем документе, включают любые поддиапазоны, входящие в них. Например, приведенный диапазон от «1,0 до 10,0» следует рассматривать как включающий любые поддиапазоны, начиная с минимального значения 1,0 и более и заканчивая максимальным значением 10,0 и менее, например, от 1,0 до 5,3, или от 4,7 до 10,0, или от 3,6 до 7,9.

Все диапазоны, раскрытые в настоящем документе, также следует рассматривать как включающие граничные значения диапазона, если явным образом не указано иное. Например, диапазон «от 5 до 10» или «5-10» в общем случае следует рассматривать как включающий граничные значения 5 и 10.

Когда указано только максимальное количество ингредиента, подразумевается, что оно включает любые количества более 0, которые поддаются обнаружению и будут иметь технический результат с точки зрения специалиста в данной области техники.

На Фиг. 1 показан вид в перспективе иллюстративной блистерной упаковки 1, содержащей термоформованное полотно 30 с выполненными в нем полостями 10 и подложку 20, наклеенную на полотно 30. Клеевое соединение между подложкой 20 и полотном 30 соединяет подложку 20 и полотно 30 по всей поверхности контакта между подложкой 20 и полотном 30, то есть везде кроме полостей 10.

На Фиг. 2 показан схематично вид в разрезе многослойной структуры в блистерной упаковке 1 с Фиг. 1 между полостями 10. Указанная многослойная структура содержит подложку 20 с тремя слоями 22, 24 и 26, наклеенную на полотно с тремя слоями 32, 34 и 36.

Указанные различные слои соответствуют, сверху вниз, внешнему слою 22, промежуточному слою 24 и клеящему слою 26 в случае подложки, а затем клеящему слою 36, основному слою 34 и внешнему слою 32 в случае полотна.

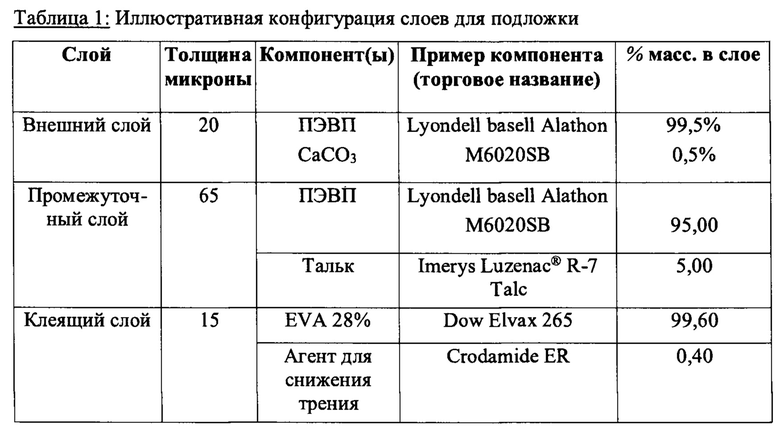

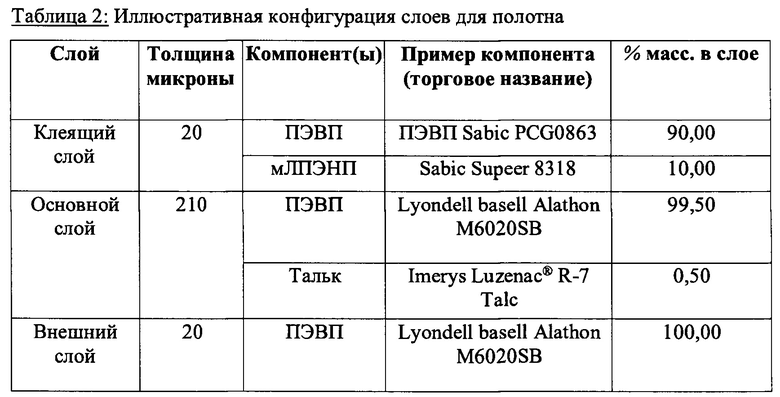

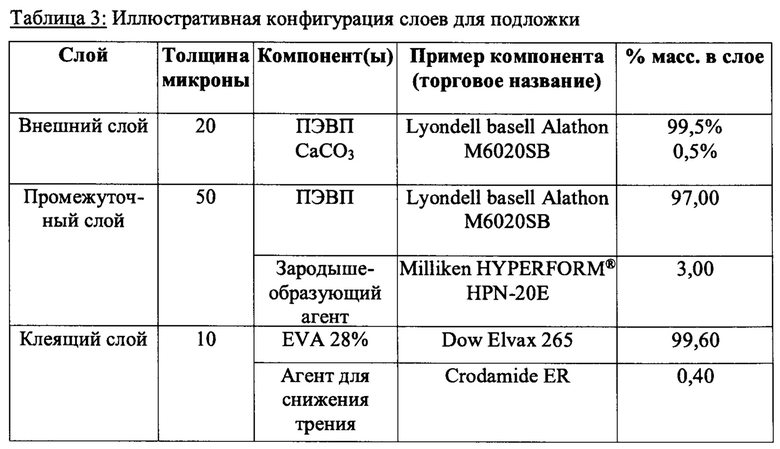

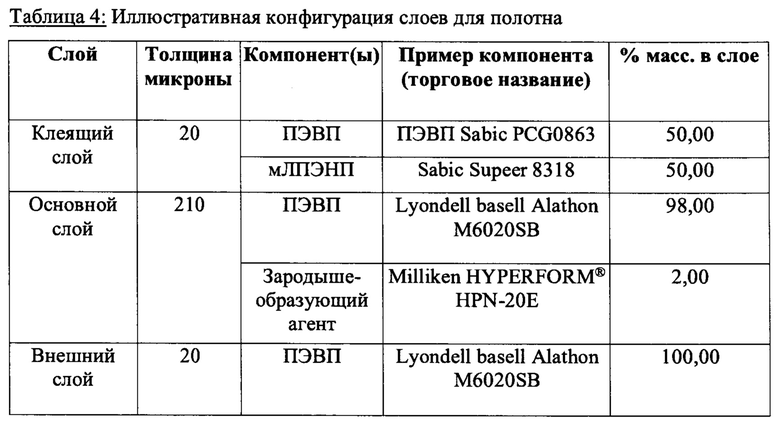

Ниже приведены примеры подходящих конфигураций слоев. В таблицах 1 и 3 приведены примеры подходящих конфигураций слоев для подложки 20, а в таблицах 2 и 4 приведены примеры подходящих конфигураций слоев для полотна 30. Каждую из иллюстративных структур подложки, приведенных в таблицах 1 и 3, можно комбинировать с каждой из иллюстративных структур полотна, приведенных в таблицах 2 и 4, то есть структуру подложки из таблицы 1 можно применять совместно со структурой полотна из таблицы 2 или со структурой полотна из таблицы 4, а структуру подложки из таблицы 3 можно применять совместно со структурой полотна из таблицы 2 или со структурой полотна из таблицы 4.

В примере, приведенном в таблице 1 выше, подложка 20 состоит из наружного ПЭВП-слоя 22 толщиной 20 мкм, который содержит 0,5% СаСО3, промежуточного слоя 24 толщиной 65 мкм, который содержит 95% ПЭВП и 5% талька, и клеящего слоя 26 толщиной 15 мкм, который содержит 99,6% EVA 28%, то есть этиленвинилацетата (EVA) с содержанием винилацетата 28%, и 0,4% амида, выступающего в качестве агента для снижения трения. В примере, приведенном в таблице 3, тальк в промежуточном слое 24 заменен на 3% зародышеобразующего агента.

В случае примера, приведенного в таблице 1, добавление 5% талька к ПЭВП в промежуточном слое 24 уменьшает удлинение при разрыве. То же самое относится к добавлению 0,5% СаСО3 к внешнему слою 22, и, в случае примера из таблицы 3, к добавлению 3% зародышеобразующего агента к ПЭВП в промежуточном слое. В результате удлинение при разрыве составляет менее 10% для готовой подложки 20, структура которой приведена в таблице 1, а также для подложки, структура которой приведена в таблице 3, в зависимости от определения направления для материала подложки, что приводит к усилию раскрытия, которое находится на уровне, необходимом для сертификации CRSF (Child Resistant Senior Friendly - с защитой от вскрытия детьми и удобный для пожилых).

В примере из таблицы 2 полотно 30 содержит клеящий слой 36 толщиной 20 мкм, содержащий 90% ПЭВП и 10% металлоценового ЛПЭНП для улучшения адгезии, основной слой ПЭВП, содержащий 99,5% ПЭВП и 0,5% талька, и внешний слой из одного лишь ПЭВП толщиной 20 мкм.

В примере из таблицы 2 материал, выбранный для основного слоя 34, может также содержать необязательный зародышеобразующий агент, который дополнительно улучшает влагозащитные свойства.

В примере из таблицы 4 полотно 30 содержит клеящий слой 36, также имеющий толщину 20 мкм, но содержащий 50% ПЭВП и 50% металлоценового ЛПЭНП, что приводит к дополнительному улучшению адгезии по сравнению с примером полотна из таблицы 2, не приводя при этом к проблемам, связанным с липкостью, при производстве. Кроме того, основной слой в примере из таблицы 4 содержит 98% ПЭВП и 2% зародышеобразующего агента, а именно, Milliken HYPERFORM® HPN-20E, который представляет собой 1,2-циклогександикарбоновую кислоту, кальциевую соль: стеарат цинка. Основной слой имеет толщину 210 мкм. Внешний слой также представляет собой слой только из ПЭВП и имеет толщину 20 мкм.

Как уже упоминалось выше, в некоторых вариантах реализации изобретения поверх или внутрь подложки 20 или полотна 30 могут быть включены дополнительные кислородонепроницаемые слои. Для полотна 30 предпочтителен слой EVOH (как правило, между двумя связующими слоями, также называемыми соединительными слоями), поскольку в ходе термоформования барьерные свойства EVOH не изменяются. Для подложки 20 в некоторых случаях также можно использовать слой EVOH, но в некоторых случаях подходящей альтернативой являются покрытия, обеспечивающие кислородонепроницаемость.

На Фиг. 3 показана реакция подложки 20, когда взрослый человек нажимает на блистерную упаковку 1, чтобы извлечь таблетку из блистера. Подложка 20 разрывается вокруг полости 10, тем самым образуя отверстие, через которое можно вынуть таблетку, при этом все остальные полости по-прежнему остаются покрытыми материалом подложки 20, а клеевое соединение между подложкой 20 и полотном 30 нетронутым.

В другом аспекте способ получения блистерной упаковки в соответствии с настоящим изобретением, содержащей продукт, описан со ссылкой на Фиг. 4.

Пленку полотна 30 толщиной 250 мкм разматывают с помощью размотчика 100, а затем предварительно нагревают между двумя пластинами при 125°С на станции 102 предварительного нагрева перед термоформованием при температуре 130°С в термоформовочной установке 104. Термоформовочная установка 104 представляет собой блистерную машину от Industria Macchine Automatiche S.P.A. (IMA), предназначенную для изготовления традиционных поливинилхлоридных (ПВХ) блистеров подложкой из фольги типа С80. Скорость линии может быть установлена равной 250 блистеров в минуту. После стадии термоформования термоформованное полотно охлаждают (не показано на Фиг. 4), и устройство 106 подачи таблеток подает таблетки 40 в полости 10. Второй размотчик 108 разматывает пленку подложки 20 толщиной 100 мкм. Затем пленку подложки 20 предварительно нагревают на валке 110 предварительного нагрева при температуре 110°С и наносят термосклеиванием на термоформованное полотно 30 при 140°С и давлении 5 бар с помощью термосклеивающего валка 112 и охлажденного форматирующего валка 114. Прямое контактное термосклеивание обеспечивает клеевое соединение между клеящим слоем 26 пленки подложки 20 и клеящим слоем 36 термоформованной пленки полотна 30. На этом этапе склеивания пленка подложки 20 и термоформованная пленка полотна 30 находятся между первой поверхностью машины для прямого контактного термосклеивания, а именно, нагретым термосклеивающим валком 112, и противоположной второй поверхностью машины для прямого контактного термосклеивания, а именно, охлажденным форматирующим валком 114. Нагретый термосклеивающий валок 112 контактирует физически с внешним слоем 22 подложки 20, а охлажденный форматирующий валок 114 контактирует физически с внешним слоем 32 полотна 30. Тепло и давление прикладываются нагретым термосклеивающим валком 112 в течение определенного периода времени для обеспечения прямого контактного термосклеивания между двумя пленками 20, 30. Охлажденный форматирующий валок 114 обеспечивает охлаждение до температуры ниже 25°С, например, примерно 12°С, чтобы ограничить деформацию, обусловленную пластическим поведением термоформованного блистерного полотна 30. Охлажденный форматирующий валок 114 вырезан таким образом, чтобы соответствовать по форме термоформованному блистеру, для обеспечения прямого контакта по всей поверхности термоформованной полости.

На этом этапе на комбинацию термоформованного полотна 30 с таблетками 40 в полостях и подложкой 20, соединенной термосклеиванием с полотном 30, можно нанести тиснение или печать для указания изменяющихся данных, таких как номер партии, срок годности или производственная площадка. Затем проводят вырубку или нарезку блистера на станции 116 резки, и подготавливают блистер к упаковке.

Качество термоклеевого соединения между термоформованным полотном 30 и подложкой 20 является достаточным для прохождения испытаний на герметичность, в ходе которых готовую блистерную упаковку 1 помещают на 2 минуты в вакуумный контейнер с разрежением 2 бара, заполненный красителем метиленовым синим, смешанным с водой.

Изобретение относится к экологичной блистерной упаковке, содержащей две многослойные пленки, и к способу получения такой блистерной упаковки, содержащей фармацевтический или пищевой продукт. Блистерная упаковка содержит термоформованное полотно (30) с выполненными в нем полостями (10) для продукта, содержащее по меньшей мере два соэкструдированных слоя: основной слой (34), содержащий ПЭВП и до 2% первой добавки, и клеящий слой (36), содержащий ПЭВП и не более 50% ЛПЭНП, и плоскую подложку (20), содержащую по меньшей мере три соэкструдированных слоя: внешний ПЭВП-слой (22), содержащий до 5% второй добавки, промежуточный ПЭВП-слой (24), содержащий третью добавку, подходящую для уменьшения удлинения при разрыве, и внутренний клеящий слой (26). Термоформованное полотно (30) и плоская подложка (20) соединены термосклеиванием. Технический результат заключается в обеспечении физической защиты и барьерных свойств, присущих традиционным блистерам, но при этом являющихся более экологичными, отвечающих стандартам защиты от вскрытия детьми и удобства для пожилых. 3 н. и 16 з.п. ф-лы, 4 ил., 4 табл.

1. Блистерная упаковка, содержащая

- термоформованное полотно (30) с выполненными в нем полостями (10) для продукта, содержащее по меньшей мере два соэкструдированных слоя: основной слой (34), содержащий ПЭВП и до 2% первой добавки, и клеящий слой (36), содержащий ПЭВП и не более 50% ЛПЭНП, и

- плоскую подложку (20), содержащую по меньшей мере три соэкструдированных слоя: внешний ПЭВП-слой (22), содержащий до 5% второй добавки, промежуточный ПЭВП-слой (24), содержащий третью добавку, подходящую для уменьшения удлинения при разрыве, и внутренний клеящий слой (26), при этом указанные термоформованное полотно (30) и плоская подложка (20) соединены термосклеиванием.

2. Блистерная упаковка по п. 1, отличающаяся тем, что указанная первая добавка в основном слое (34) полотна (30) представляет собой неорганическую добавку.

3. Блистерная упаковка по п. 1 или 2, отличающаяся тем, что указанная вторая добавка во внешнем ПЭВП-слое (22) подложки (20) представляет собой неорганическую добавку.

4. Блистерная упаковка по любому из предшествующих пунктов, отличающаяся тем, что каждая из указанных первой добавки в основном слое (34) полотна (30), второй добавки во внешнем ПЭВП-слое (22) подложки (20) и третьей добавки, подходящей для уменьшения удлинения при разрыве, в промежуточном ПЭВП-слое (24) подложки содержится в количестве по меньшей мере 0,2% в соответствующих слоях.

5. Блистерная упаковка по любому из предшествующих пунктов, отличающаяся тем, что перед термоформованием общая толщина полотна (30) составляет 200-600 мкм, предпочтительно от 150 до 500 мкм, более предпочтительно от 250 до 400 мкм, и/или тем, что общая толщина подложки (20) составляет 30-300 мкм, предпочтительно от 50 до 200 мкм, наиболее предпочтительно от 80 до 110 мкм.

6. Блистерная упаковка по любому из предшествующих пунктов, отличающаяся тем, что общее содержание полиолефинов в указанной блистерной упаковке без продукта составляет более 90%, предпочтительно более 96%.

7. Блистерная упаковка по любому из предшествующих пунктов, отличающаяся тем, что и полотно, и подложка содержат кислородонепроницаемый слой.

8. Блистерная упаковка по любому из предшествующих пунктов, отличающаяся тем, что удлинение при разрыве подложки составляет менее 20%, предпочтительно менее 10%.

9. Блистерная упаковка по любому из предшествующих пунктов, отличающаяся тем, что внутренний клеящий слой (26) подложки (20) состоит главным образом из этиленового сополимера, предпочтительно сополимера, содержащего этилен и винилацетат.

10. Блистерная упаковка по п. 1 или 2, отличающаяся тем, что толщина внутреннего клеящего слоя (26) подложки (20) составляет примерно от 5 до 30 мкм, предпочтительно примерно от 15 до 25 мкм.

11. Блистерная упаковка по любому из предшествующих пунктов, отличающаяся тем, что внутренний клеящий слой (26) подложки (20) содержит до 2%, предпочтительно до 1 масс. %, агента для снижения трения.

12. Блистерная упаковка по любому из предшествующих пунктов, отличающаяся тем, что указанная третья добавка в промежуточном ПЭВП-слое (24) подложки (20) представляет собой неорганическую добавку, предпочтительно выбранную из СаСО3, TiO2, талька, мела, глины или соли металла.

13. Блистерная упаковка по любому из пп. 1-11, отличающаяся тем, что указанная третья добавка в промежуточном ПЭВП-слое (24) подложки (20) представляет собой полимер, несовместимый с ПЭВП.

14. Блистерная упаковка по любому из предшествующих пунктов, отличающаяся тем, что клеящий слой (36) термоформованного полотна (30) содержит от 88 до 95 масс. % ПЭВП и от 5 до 12 масс. % ЛПЭНП, и/или тем, что ЛПЭНП представляет собой металлоценовый ЛПЭНП.

15. Блистерная упаковка по любому из предшествующих пунктов, отличающаяся тем, что термоформованное полотно (30) дополнительно содержит внешний слой (32), содержащий ПЭВП в качестве основного компонента.

16. Упакованный фармацевтический или пищевой продукт, содержащий блистерную упаковку по любому из предшествующих пунктов и фармацевтический или пищевой продукт (40) в твердой форме, содержащийся в указанных полостях.

17. Способ получения упакованного продукта по п. 16, включающий следующие стадии:

- предварительный нагрев материала полотна, содержащего по меньшей мере два соэкструдированных слоя: основной слой, содержащий ПЭВП и до 2% первой добавки, и клеящий слой, содержащий ПЭВП и не более 50% ЛПЭНП,

- термоформование материала полотна с получением полотна с полостями в нем,

- помещение фармацевтического или пищевого продукта в твердой форме в каждую из полостей,

- предварительный нагрев материала подложки, содержащего по меньшей мере три соэкструдированных слоя: внешний ПЭВП-слой, содержащий до 5% второй добавки, промежуточный ПЭВП-слой, содержащий добавку, подходящую для уменьшения удлинения при разрыве, и внутренний клеящий слой,

- склеивание внутреннего клеящего слоя подложки с клеящим слоем полотна между указанными полостями с помощью термосклеивающего валка, и

- нарезание полученного продукта на блистерную упаковку желаемого формата.

18. Способ по п. 17, отличающийся тем, что указанная первая добавка в основном слое материала полотна представляет собой неорганическую добавку.

19. Способ по п. 17 или 18, отличающийся тем, что указанная вторая добавка во внешнем ПЭВП-слое подложки представляет собой неорганическую добавку.

| US 2017158400 A1, 08.06.2017 | |||

| JP 6175425 B2, 02.08.2017 | |||

| US 2008251411 A1, 16.10.2008 | |||

| WO 2014088585 A1, 12.06.2014 | |||

| WO 2018041415 A1, 08.03.2018. |

Авторы

Даты

2024-01-15—Публикация

2020-10-12—Подача