Изобретение относится к технике наземных испытаний элементов летательных аппаратов (ЛА), а именно к способам воспроизведения аэродинамического силового воздействия на головную часть (обтекатель) ракеты в наземных условиях.

В настоящее время воспроизведение аэродинамического воздействия осуществляется в различных установках: аэродинамических трубах, баллистических установках, плазменных установках, стендах на основе сжигания топлива (прямоточных реактивных двигателях) (Статические испытания на прочность сверхзвуковых самолетов / А.Н. Баранов и др.), М.: Машиностроение,1974, с. 344, Материалы и покрытия в экстремальных условиях. Взгляд в будущее: В 3 т. - Т.3. Экспериментальные исследования/ Ю.В. Полежаев, С.В. Резник, А.Н. Баранов и др., под ред. Ю.В. Полежаева и С.В. Резника. М.: Изд-во МГТУ им. Н.Э. Баумана, 2002, с. 264.

Их используют, в основном, для исследования аэродинамического воздействия на новые элементы летательного аппарата (ЛА), так как силовое нагружение в этих установках наиболее близко к наружному воздействию на элементы ЛА во время их эксплуатации.

Испытание натурных конструкций в таких установках требует огромных материальных затрат, поэтому широкого применения в практике наземных испытаний керамических обтекателей эти установки не получили.

Для задания силовых режимов, в основном, применяются две модели силового нагружения.

Модель с сосредоточенным силовым нагружением и модель рассредоточенного силового нагружения. Первая модель реализовывается воспроизведением сосредоточенной силы в определенном сечении для создания изгибающего момента в зоне узла соединения керамической оболочки с металлическим шпангоутом.

Вторая модель реализовывается воспроизведением силового нагружения в нескольких сечениях, максимально создавая реальные изгибающие моменты на испытуемое изделие следующими способами:

- применением многолямочных систем распределения силовой нагрузки;

- применением нагружающих мешков, где в качестве рабочего тела может быть применена газовая смесь или жидкость.

Достоинства этих способов в простоте и надежности оснастки, однако ограничиваются функциональные возможности осуществления аэродинамического силового нагружения элементов летательного аппарата, в частности, в повышении точности воспроизведения натурного силового воздействия и создании мобильных устройств для обеспечения заданного поля силового нагружения головных частей ракет.

Кроме того, в качестве силовозбудителей в таких установках применяется сложное дорогостоящее гидравлическое (или пневматическое) оборудование. Следует подчеркнуть, что такое оборудование требует больших площадей для размещения и создание особых условий эксплуатации.

В качестве аналогов можно привести способ силового нагружения по патенту Российской Федерации № 2697858, МПК G01N3/18, публ. 21.08.2019, который имеет недостатки, описанные выше.

Наиболее близким по технической сущности к заявляемому изобретению является «Способ теплового нагружения обтекателей ракет из неметаллических материалов» по патенту РФ № 2583353, МПКG01N 25/12, публ. 10.05.2016.

В этом техническом решении силовое воздействие от нагружающих элементов до наружной поверхности обтекателя передается n-ым количеством стержней, равномерно распределенных по поверхности обтекателя, и проходящих через стенки токопроводящей и теплоизолирующей оболочек. При этом плотность распределения стержней по поверхности обтекателя выбирается таким образом, чтобы исключить концентраторы механических напряжений при взаимодействии стержней с его наружной поверхностью.

Способ по патенту РФ № 2583353 имеет следующие недостатки:

- для достижения высокой точности воспроизведения аэродинамического силового воздействия требуется большое количество стержней, что существенно усложняет наземные испытания керамических обтекателей;

- локальное силовое нагружение поверхности испытуемого обтекателя, что недопустимо для нагружения тонкостенных оболочек, в частности стеклопластиковых;

- в качестве силовозбудителей применяется гидравлическое или пневматическое оборудование, что усложняет и удорожает процесс испытаний.

Техническим результатом заявляемого изобретения является расширение функциональных возможностей испытательного оборудования при заданных режимах силового нагружения обтекателей ракет в процессе наземных статических испытаний за счет повышения точности воспроизведения аэродинамического силового воздействия на обтекатель, упрощения и удешевления процесса статических испытаний.

Этот результат достигается тем, что:

1. Способ статических испытаний обтекателей включает воспроизведение аэродинамической силовой нагрузки нагружающим элементом, установленным на поверхности обтекателя, отличающийся тем, что силовую нагрузку испытуемого обтекателя выполняют нагружающим элементом в заданной зоне обтекателя, выполненным в виде полой замкнутой оболочки из эластичного материала, давление в которой создают посредством пневматического устройства, при этом величину давления в оболочке регулируют путем изменения электрического напряжения, подаваемого на пневматическое устройство.

2. Способ статических испытаний обтекателей по п.1, отличающийся тем, что в качестве пневматического устройства используют компрессор или воздушный насос.

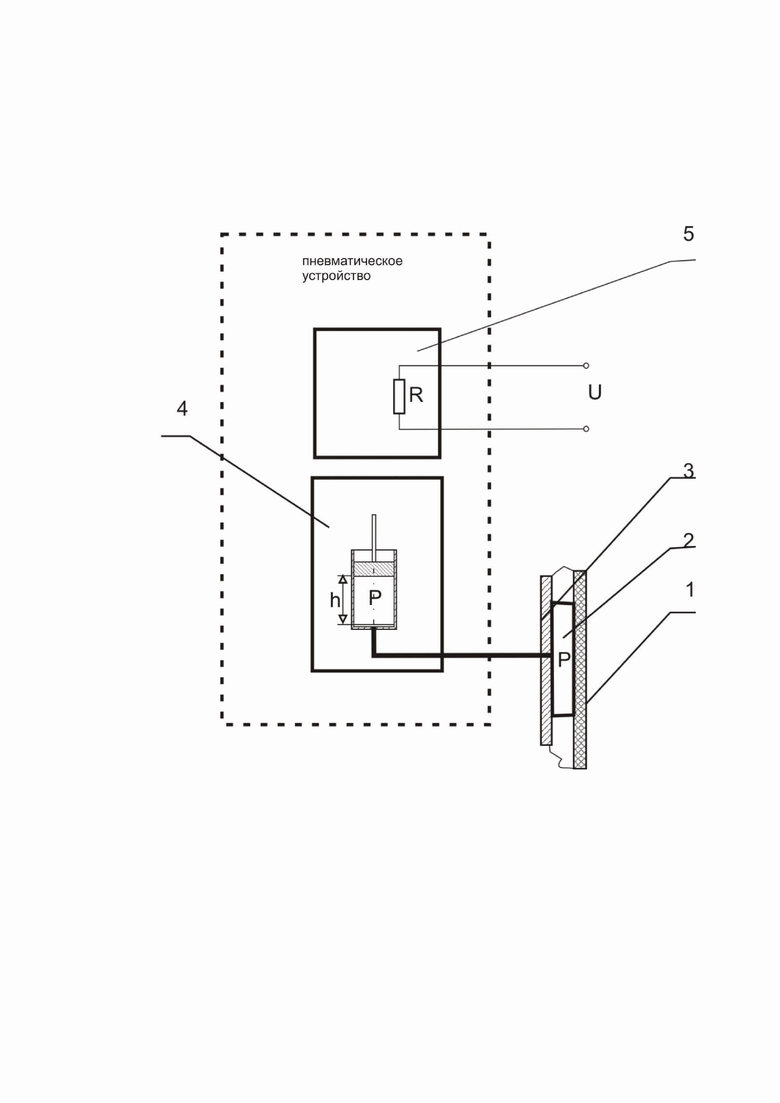

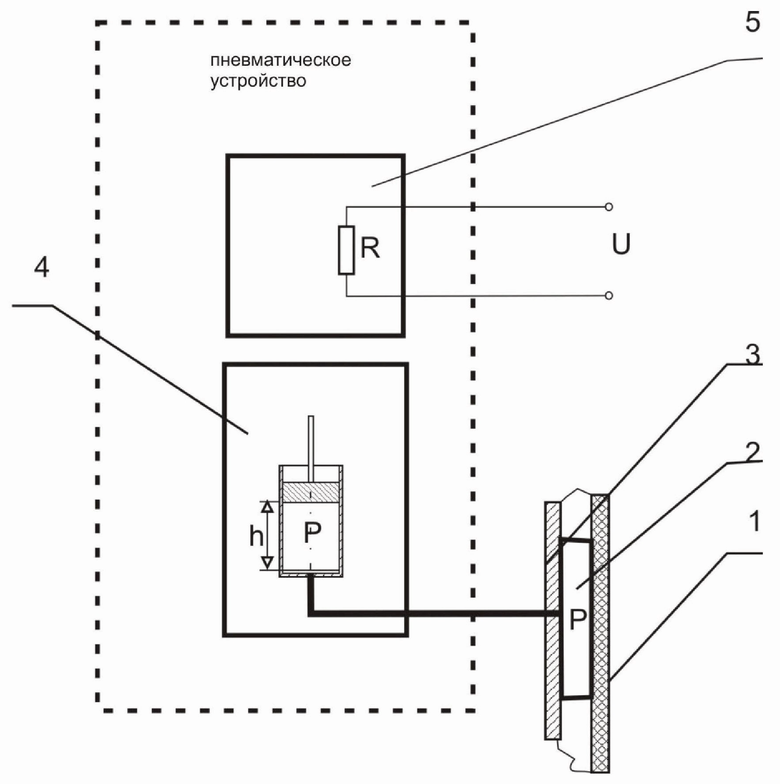

На фигуре схематично представлено пневматическое устройство (компрессор) для обеспечения давления в нагружающем элементе газовой смесью или воздухом.

Испытуемый обтекатель 1, установленный на силовом каркасе 3, контактирует с нагружающим элементом 2, который также установлен на силовом каркасе 3, Нагружающий элемент 2 в виде полой замкнутой оболочки из эластичного материала соединен с цилиндром 4 поршневого пневматического устройства, например, компрессора. Электрическая часть пневматического устройства (компрессора) обозначена цифрой 5.

Возможность регулирования давления в нагружающем элементе, который воспроизводит аэродинамическую нагрузку в заданной области испытуемого обтекателя, вытекает из закона сохранения энергии.

Энергия, рассеивающаяся на входе электрической части пневматического устройства равна электрической мощности, которая зависит от величины электрического напряжения питания пневматического устройства.

Электрическая мощность, потребляемая для создания давления в цилиндре компрессора, равна механической работе, которая совершается в его цилиндре при движении поршня без учета потерь на трение. Математически, это можно выразить системой уравнений:

где  - мощность, которая выделяется в электрической части пневматического устройства для создания давления;

- мощность, которая выделяется в электрической части пневматического устройства для создания давления;

- напряжение питания пневматического устройств

- напряжение питания пневматического устройств

- входное сопротивление электрической части пневматического устройства;

- входное сопротивление электрической части пневматического устройства;

- механическая энергия, вырабатываеемая в цилиндре пневматического устройства (компрессора) при движении поршня в цилиндре за единицу времени(секунду);

- механическая энергия, вырабатываеемая в цилиндре пневматического устройства (компрессора) при движении поршня в цилиндре за единицу времени(секунду);

- коэффициент пропорциональности;

- коэффициент пропорциональности;

- давление в цилиндре пневматического устройства;

- давление в цилиндре пневматического устройства;

- количество поступательных циклов поршня пневматического устройства (компрессора) в секунду;

- количество поступательных циклов поршня пневматического устройства (компрессора) в секунду;

- ход поршня в цилиндре пневматического устройства(компрессора).

- ход поршня в цилиндре пневматического устройства(компрессора).

Исходя из того, что энергия, которая рассеивается на входном сопротивлении электрической части пневматического устройства, равна механической энергии, которая вырабатывается в цилиндре пневматического устройства (компресора), то из (1) и (2) вытекает, что давление в нагружающем элементе может быть задано за счет изменения величины электрического напряжения питания пневматического устройства (компрессор), где при достижении стацинарного режима давление  в цилиндре пневматического устройства равно давлению в нагружающем элементе.

в цилиндре пневматического устройства равно давлению в нагружающем элементе.

Это можно выразить формулой:

Экспериментальные иследования подтвердили возможность обеспечения силовой нагрузки в заданой части испытуемого обтекателя посредством изменения давления в нагружающем элементе за счет изменения электрического напряжения, подаваемого на пневматическое устройство.

При испытаниях было применено пневматическое устройства в виде компрессора с напряжением питания 12 В, которое могло изменяться в диапазоне 0 - 12 В через адаптер типа BMSD. Программа задания давления во времени осуществлялась измерительно-вычислительным комплексом ИВК MIC-400.

Предлагаемый способ позволяет сократить затраты на проведение испытаний, даст возможность повысить точность,расширить функциональные возможности испытательного оборудования при воспроизведении аэродинамического силового нагружения тонкостенных оболочечных конструкций при наземной отработки новых конструкций керамических обтекателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания обтекателей ракет из неметаллических материалов | 2017 |

|

RU2637176C1 |

| СПОСОБ ТЕПЛОВОГО НАГРУЖЕНИЯ ОБТЕКАТЕЛЕЙ РАКЕТ ИЗ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2015 |

|

RU2583353C1 |

| Способ теплопрочностных испытаний керамических обтекателей | 2018 |

|

RU2697481C1 |

| Способ испытания керамических оболочек | 2018 |

|

RU2697410C1 |

| Способ теплового нагружения обтекателей ракет из неметаллических материалов | 2017 |

|

RU2676397C1 |

| Способ теплового нагружения обтекателей ракет из неметаллических материалов | 2018 |

|

RU2677487C1 |

| Установка теплового нагружения обтекателей ракет из неметаллических материалов | 2021 |

|

RU2774740C1 |

| СПОСОБ ТЕПЛОВОГО НАГРУЖЕНИЯ ОБТЕКАТЕЛЕЙ РАКЕТ ИЗ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2517790C1 |

| Способ теплового нагружения обтекателей летательных аппаратов из неметаллических материалов | 2017 |

|

RU2670725C9 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ПРОЧНОСТЬ ГОЛОВНОГО ОБТЕКАТЕЛЯ | 2004 |

|

RU2293956C2 |

Изобретение относится к технике испытаний элементов летательных аппаратов, относящейся к способам воспроизведения аэродинамического силового воздействия на головную часть ракеты в наземных условиях. Способ включает воспроизведение аэродинамической силовой нагрузки нагружающим элементом, установленным на поверхности обтекателя, и опирающийся на силовой каркас. Силовую нагрузку испытуемого обтекателя выполняют нагружающим элементом в заданной зоне обтекателя, выполненным в виде полой замкнутой оболочки из эластичного материала, давление в которой создают посредством пневматического устройства, при этом величину давления в оболочке регулируют путем изменения электрического напряжения, подаваемого на пневматическое устройство. Технический результат заключается в расширении функциональных возможностей испытательного оборудования, а также повышении точности воспроизведения аэродинамического силового воздействия на обтекатель и упрощении процесса статических испытаний. 1 з.п. ф-лы, 1 ил.

1. Способ статических испытаний обтекателей, включающий воспроизведение аэродинамической силовой нагрузки нагружающим элементом, установленным на поверхности обтекателя, и опирающийся на силовой каркас, отличающийся тем, что силовую нагрузку испытуемого обтекателя выполняют нагружающим элементом в заданной зоне обтекателя, выполненным в виде полой замкнутой оболочки из эластичного материала, давление в которой создают посредством пневматического устройства, при этом величину давления в оболочке регулируют путем изменения электрического напряжения, подаваемого на пневматическое устройство.

2. Способ статических испытаний обтекателей по п. 1, отличающийся тем, что в качестве пневматического устройства используют компрессор.

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА ПРОЧНОСТЬ ГОЛОВНОГО ОБТЕКАТЕЛЯ | 2004 |

|

RU2293956C2 |

| УСТРОЙСТВО И СПОСОБ УПРАВЛЕНИЯ И РЕГУЛИРОВКИ РАБОТЫ УСТРОЙСТВ С ПРИВОДОМ ОТ ЭЛЕКТРОДВИГАТЕЛЯ | 2006 |

|

RU2400919C2 |

| СПОСОБ ИСПЫТАНИЯ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2242739C2 |

| Способ определения места прогара в холодильниках испарительного охлаждения | 1960 |

|

SU131768A1 |

| US 3949292 A1 06.04.1976. | |||

Авторы

Даты

2024-01-18—Публикация

2022-10-11—Подача