Изобретение относится к области цветной металлургии: к электролитическому получению алюминия, а именно к анодному устройству алюминиевых электролизеров.

Электролизер содержит стальной кожух, теплоизоляционную кирпичную кладку, угольную футеровку, ошиновку, катодное и анодное устройства, при этом анодное устройство состоит из обожженных угольных блоков.

В последние годы много внимания уделяется предварительно обожженным анодам с пазами. Известен электролизер для получения алюминия электролизом расплава (RU 2041975 С1, опубл. 20.08.1995). Это обычные блоки, которые имеют два или четыре продольных паза, в которые в процессе электролиза поступают выделяющиеся газы.

Обожженные анодные блоки с продольными пазами обладают существенными недостатками:

1. Глубина паза в ходе электролиза постепенно уменьшается, и в итоге они оказываются полностью погруженными в расплав, что прекращает отвод газов на поверхность или полностью останавливает реакцию.

2. Пазы часто забиваются застывшим электролитом, что также прекращает отвод газов на поверхность или полностью останавливает протекание реакции.

3. При извлечении из вибропресса блок часто крошится и ломается по краям. Также известен электролизер для получения алюминия электролизом расплава (RU 2485216, кл. С1, опубл. 20.06.2013, бюл. №17). Анодный блок алюминиевого электролизера, в котором вместо пазов сделаны отверстия в виде усеченного конуса. Отношение нижнего диаметра к верхнему диаметру - 1,9÷2,1, нижний диаметр конуса - 80÷100 мм, а количество отверстий в аноде - 8÷40. Эти отверстия позволят сократить путь отходящих газов и уменьшить толщину газовой прослойки и, как следствие, снизить сопротивление в электролите и напряжение на ванне, что приведет к уменьшению расхода электроэнергии. Для предотвращения заполнения отверстий угольной пеной последние выполняются в виде конуса. Это приводит к росту скорости газа в отверстиях по направлению снизу вверх и выводу угольной пены на поверхность анода.

Обожженные анодные блоки с вертикальными отверстиями в виде усеченного конуса обладают существенными недостатками:

1. Отверстия часто забиваются электролитом или раскрошенным графитом, что впоследствии затрудняет выход отходящих газов на поверхность или полностью останавливает протекание реакции

2. Конструкция блока крошится, что впоследствии может привести к полному разрушению анодного блока

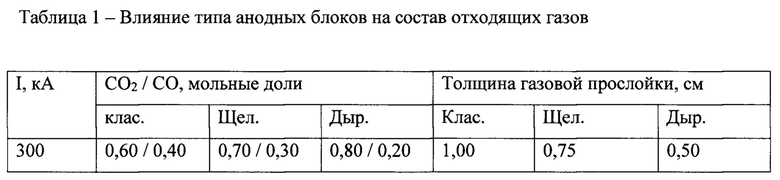

Использование различных анодных блоков влияет на толщину газовой прослойки на подошве анода и на состав отходящих газов (таблица 1) [Лысенко А.П., Киров С.С., Сельницын Р.С, Наливайко А.Ю., Влияние конструкции обожженных анодных блоков на эффективность газоотвода и технические показатели процесса электролиза алюминия. Руда и металлы, 2013].

Основным направлением развития производителей алюминия является повышение выход по току и снижение выхода по энергии. На величину Ucp, где Ucp - среднее напряжение на ванне, большое влияние оказывает газовый слой вблизи анода. Образующиеся анодные газы, не успевают мгновенно покинуть рабочее пространство электролизера и, поэтому под анодом всегда присутствует газовый слой. Эти газы уменьшают проводящее сечение электролита, увеличивают его сопротивление, вызывая тем самым дополнительное напряжение в электролите и, как следствие, перерасход электроэнергии.

Задачей настоящего изобретения является разработка нового анода с вертикальными отверстиями и горизонтальными пазами с целью уменьшения возникающей под анодом газовой прослойки

Техническим результатом изобретения является уменьшение возникающей под анодом газовой прослойки в 2,3 раза за счет вспомогательных отверстий, в которых если забиваются вертикальные отверстия, продолжают работу горизонтальные пазы, и наоборот, что не останавливает процесс электролиза алюминия, как это происходит в существующих анодах, в результате чего получение металла происходит на более высоких показателях с удельным расходом электроэнергии 14000-15000 кВт⋅ч/т и выходом по току до 94%.

Технический результат достигаются следующим образом.

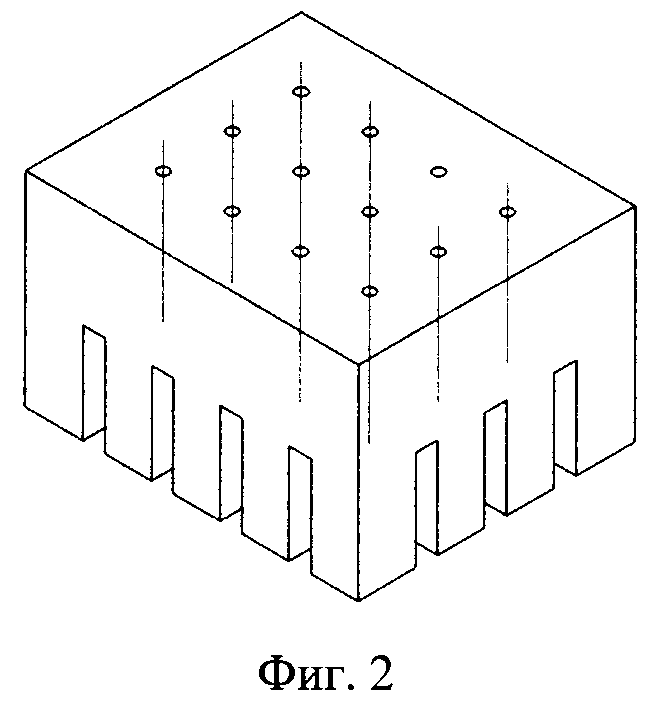

Электролизер содержит стальной кожух, теплоизоляционную кирпичную кладку, угольную футеровку, ошиновку, катодное и анодное устройства, причем анодное устройство состоит из обожженных угольных блоков, в верхней половине которых выполнены вертикальные отверстия в виде усеченных конусов, опирающихся на пересечении щелевых пазов, и нижний диаметр которых больше верхнего в 1,6÷2 раза и составляет 80÷90 мм в количестве 12 штук, а в нижней половине выполнены продольные и поперечные щелевые пазы, соотношение высоты паза к высоте вертикальных отверстий которых равна 1:1, а их количество составляет 7 штук, учитывая, что продольных 3, а поперечных 4.

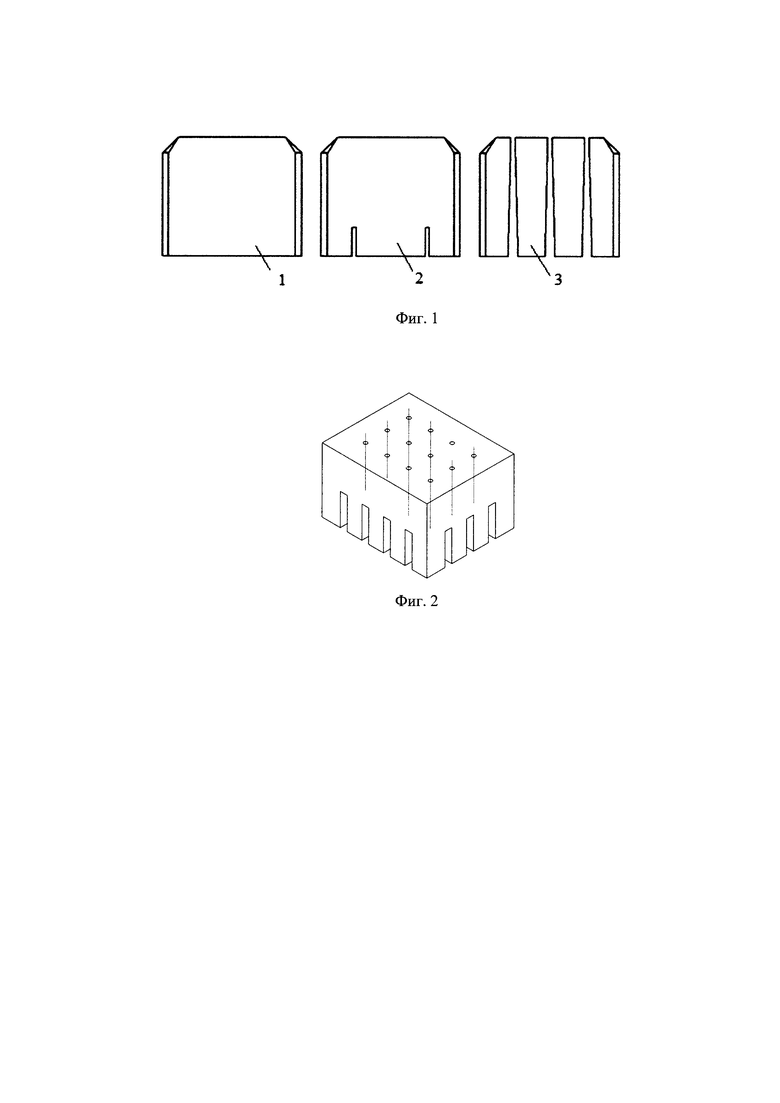

Изобретение поясняется чертежом, где на фиг.1 представлены виды анодов, где 1 - обожженный анод (классический); 2 - анод с щелевыми газоотводящими отверстиями (щелевой); 3 - анод с вертикальными газоотводящими отверстиями (дырчатый); на фиг.2 представлен анод с пазами и отверстиями.

Нижний диаметр конуса спекания опирается на пересечение щелевых анодов и составляет - 70÷90 мм. Высота паза составляет половину анода. Количество каналов в аноде - 7, а отверстий - 12. Это позволяет использовать объединенный анод с пазами и отверстиями (рис. 2), значительно уменьшить количество газов под анодом и обеспечить дальнейшее снижение расхода электроэнергии.

Высота паза составляет половину анода, соотношение высоты паза к высоте вертикальных отверстий 1:1. Если сделать высоту пазов больше высоты вертикальных отверстий, то конструкция разрушиться, если же наоборот, высота пазов будет меньше, то начнут забиваться вертикальные отверстия, и газ будет уходить медленнее.

Токоподвод следует располагать на линии пересечении вертикальных отверстий и горизонтальных пазов. Это объясняется тем, что если расположить токоподвод выше этой линии, то анод будет хрупким и может обрушиться, а если расположить ниже - то анодный блок не будет держаться.

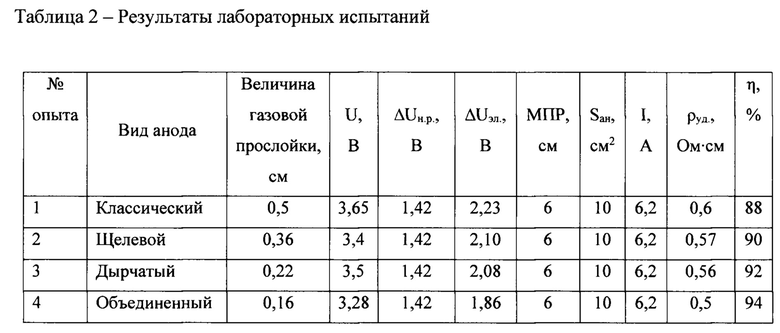

Пример 1. Лабораторные испытания проводились на установке для электролиза, которая состоит из: электролизной ячейки - графитовый тигель с электроизолирующей вставкой с отверстием на дне; стального токоподвода к катодному металлу; механических и электрических стальных контактов. Шахтная электропечь регулируется терморегулятором марки ТРМ 500. Ячейка питается постоянным током от выпрямителя марки UNIV-100А/12 В. Для контроля силы тока и напряжения в цепь постоянного тока включены амперметр М-104 и вольтметр М-106.

Электролит состоит из фторида натрия и алюминия с криолитовым отношением 2,7. Температура процесса поддерживалась 960°С. Загрузка оксидного остатка в солевой расплав составляла 10% от массы электролита. Плотность тока 0,6÷0,8 А/см2. Нижний диаметр отверстия объединенного анода составлял 80 мм, верхний - 40 мм.

По результатам проведения опытов (таблица 2) можно сказать, что с использованием объединенного анода с пазами и отверстиями удельное сопротивление будет значительно меньше, чем в электролите.

Преимущество данной конструкции позволяет реализовать этот способ и определить следующее:

1. Рабочее напряжение на ванне составляет 3,28 В, что значительно ниже, чем в обычном электролизере, т.е. 3,65 В.

2. Если сравнить ЭДС поляризации, то ΔUэл. В на объединенным аноде будет на 0,37 В ниже, чем на классическом.

3. Удельное сопротивление электролита в объединенном аноде будет ниже на 0,1 Ом⋅см.

4. При переходе с обычного электролизера на объединенный, выход по току увеличивается с 88% до 94%.

5. Уменьшение величины газовой прослойки в 2,3 раза путем предотвращения забивания горизонтальных каналов, добавляя вертикальные отверстия на аноде. То есть при прекращении работы горизонтальных пазов, вспомогательные вертикальные продолжат работать и наоборот, чего не могут обеспечить существующие обожженные аноды.

6. Получение металла происходит на более высоких показателях с удельным расходом электроэнергии 14000-15000 кВт⋅ч/т.

С установкой анодных блоков с отверстиями плотность тока повысится до 0,83 А/см2, а толщина газового слоя уменьшится в два раза, тогда падение напряжения в электролите будет равно 1,812 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2012 |

|

RU2485216C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2014 |

|

RU2555302C1 |

| ЭЛЕКТРОЛИЗЕР ПОЛЯКОВА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2401884C2 |

| Электролизер для производства алюминия | 2019 |

|

RU2722605C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2007 |

|

RU2355824C2 |

| СПОСОБ КОРРЕКЦИИ МАГНИТНОГО ПОЛЯ ЭЛЕКТРОЛИЗЕРА ЭРУ-ХОЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245398C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ | 2020 |

|

RU2742633C1 |

| Электролизер для получения алюминия | 1976 |

|

SU618456A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2013 |

|

RU2550683C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2012 |

|

RU2499085C1 |

Изобретение относится к области цветной металлургии: к электролитическому получению алюминия, а именно к анодному устройству алюминиевых электролизеров. Электролизер содержит стальной кожух, теплоизоляционную кирпичную кладку, угольную футеровку, ошиновку, катодное и анодное устройства, при этом анодное устройство состоит из обожженных угольных блоков, в верхней половине которых выполнены вертикальные отверстия в виде усеченных конусов, опирающихся на пересечении щелевых пазов, и нижний диаметр которых больше верхнего в 1,6-2 раза и составляет 80-90 мм в количестве 12 штук, а в нижней половине выполнены продольные и поперечные щелевые пазы, соотношение высоты паза к высоте вертикальных отверстий которых равно 1:1, а их количество составляет 7 штук, учитывая, что продольных 3, а поперечных 4. Технический результат – уменьшение возникающей газовой прослойки в 2,3 раза. 2 ил., 2 табл., 1 пр.

Электролизер, содержащий стальной кожух, теплоизоляционную кирпичную кладку, угольную футеровку, ошиновку, катодное и анодное устройства, отличающийся тем, что анодное устройство состоит из обожженных угольных блоков, в верхней половине которых выполнены вертикальные отверстия в виде усеченных конусов, опирающихся на пересечении щелевых пазов, и нижний диаметр которых больше верхнего в 1,6÷2 раза и составляет 80÷90 мм в количестве 12 штук, а в нижней половине выполнены продольные и поперечные щелевые пазы, соотношение высоты паза к высоте вертикальных отверстий которых равно 1:1, а их количество составляет 7 штук, учитывая, что продольных 3, а поперечных 4.

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2012 |

|

RU2485216C1 |

| Станок для зачистки (циклования) полов | 1934 |

|

SU41175A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2014 |

|

RU2555302C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2005 |

|

RU2282680C1 |

| СНАБЖЕННЫЙ КАНАВКАМИ АНОД ЭЛЕКТРОЛИЗЕРА | 2010 |

|

RU2559381C2 |

| CN 109112574 A, 01.01.2019 | |||

| US 20160208399 A1, 21.07.2016 | |||

| US 6558525 B1, 06.05.2003. | |||

Авторы

Даты

2024-01-22—Публикация

2023-10-27—Подача