Изобретение относится к устройствам для смешивания сыпучих материалов. Смеситель предназначен для приготовления сухих сыпучих смесей, в том числе, многокомпонентных и с малой концентрацией конкретного (ключевого) компонента. Смеситель может найти применение в различных отраслях химической промышленности, сельском хозяйстве строительном и угольном производстве, производстве порошковых красок и ряде других.

Известно устройство для нанесения оболочек на лекарственные формы, содержащее горизонтальный эластичный корпус, выполненный в виде соединенных между собой ступеней торообразных эластичных камер, установленных коаксиально внутри цилиндрической трубы, привод вращательного движения, патрубки загрузки компонентов и выгрузки материла, (патент РФ №979223, МПК В65В 55/00, опубл. 27.08.2002, БИ №24 от). Данное устройство может быть использовано для смешивания сыпучих материалов. Сыпучие материалы через патрубок загрузки подаются во внутреннюю эластичную емкость, откуда поступают во внешнюю емкость, а затем транспортируются к патрубкам разгрузки. При этом компоненты одновременно пересыпаются, происходит их циркуляция и активное перемешивание.

Однако, в этом устройстве смешивание эффективно лишь для смесей компонентов, близких по физико-механическим свойствам (крупности частиц, их плотностям, форме и т.д.). Поскольку при переработке отсутствует перетасовка смеси, происходит сегрегация компонентов, отличающихся по размерам частиц, их форме и плотности. Также не велика эффективность устройства при переработке многокомпонентных смесей и смесей с малыми добавками, поскольку однородность получаемой смеси падает по мере уменьшения концентрации одного из компонентов.

Известен, также агрегат для смешения сыпучих материалов (патент РФ №2349376, МПК B01F 9/02, опубл. 20.03.2009, БИ №8), который содержит устройства загрузки и выгрузки смеси, приводы вращательного движения, барабан со спиральными направляющими, вал с дисками, на боковой поверхности которых установлены радиальные эластичные элементы, размещенный соосно внутри барабана.

Сыпучие материалы подаются в барабан из устройства загрузки и движутся по спиральным направляющим. При этом компоненты циркулируют и перемешиваются в режиме переката. В области циркуляции на компоненты воздействуют вращающиеся эластичные элементы, которые переводят часть материала во взвешенное состояние. Приготовленная смесь выгружается через устройство выгрузки. Качество смеси обеспечивается благодаря комбинированному воздействию на смесь: циркуляции материалов внутри барабана и их взаимодействию с эластичными элементами в разреженном состоянии.

Этот агрегат также эффективен лишь при переработке компонентов, близких по своим физико-механическим свойствам. Если физико-механические свойства смешиваемых материалов различны, то более мелкие и (или) менее плотные частицы вырываются эластичными элементами диска из смеси, что ведет к ее сегрегации. Следует отметить также, что время пребывания частиц в агрегате невелико, поскольку ограничено длиной барабана, что не позволяет получать качественную смесь. Кроме того, эластичные элементы недолговечны в силу высоких знакопеременных нагрузок, возникающих в местах крепления эластичных элементов к дискам. И, наконец, двухприводная конструкция агрегата сложна и энергоемка.

Наиболее близким по конструктивным признакам к предлагаемому изобретению является смеситель сыпучих материалов, содержащий размещенный в горизонтальной трубе корпус с приводом вращения и выполненный в виде сообщающихся "торообразных эластичных камер с лопастями, изготовленными из элементов бортов камер, а также патрубки загрузки компонентов и выгрузки смеси (№2626203, МПК B01F 9/02, опубл. 24.07.2017, БИ №21).

После включения привода цилиндрическая труба вместе с эластичными камерами начинает вращаться. Смешиваемые компоненты из патрубка загрузки поступают в первую торообразную камеру. Компоненты, находящиеся внутри камеры, начинают пересыпаться (движутся в режиме переката). Перемешивание компонентов происходит в потоке обрушения материала, а также при перетасовке смеси разнонаправленными лопастями. Затем компоненты поступают в следующую камеру, где процесс смешивания продолжается. Готовая смесь выгружается из последней камеры через патрубок выгрузки.

К недостаткам смесителя можно отнести следующее. Для получения однородных смесей необходимо увеличивать время пребывания частиц материала в рабочем объеме смесителя. Без увеличения длины корпуса смесителя это требует снижения производительности. С другой стороны, увеличение длины корпуса приводит к росту его габаритных размеров и материалоемкости. Во-вторых, при переработке смесей с малой концентрацией одного (ключевого) компонента, падает качество получаемой смеси, поскольку ухудшаются условия смешивания. Наилучшими они являются при соотношении компонентов 1:1.

Техническим результатом предлагаемого изобретения, является повышение эффективности процесса смешивания сыпучих материалов с малой концентрацией компонентов и многокомпонентных смесей за счет увеличения времени пребывания компонентов в смесителе, уменьшения его габаритных размеров.

Технический результат достигается тем, что предлагается смеситель сыпучих материалов, содержащий размещенный в горизонтальной трубе корпус с приводом вращения и выполненный в виде сообщающихся торообразных эластичных камер с лопастями, изготовленными из элементов бортов камер, а также патрубки загрузки компонентов и выгрузки смеси.

Отличительными конструктивными особенностями предлагаемого смесителя сыпучих материалов является то, что эластичные камеры соединены с образованием трех ступеней винтовых желобов, установленных коаксиально, при этом первая ступень винтового желоба сообщена с патрубком загрузки компонентов, а вторая и третья ступени сообщены с установленными между ними дополнительными патрубками подачи смешиваемых компонентов, причем третья ступень сообщена также с патрубком выгрузки смеси в виде приемного бункера, кроме того в процессе перегрузки смеси с одной ступени на другую смешиваемые компоненты из дополнительных патрубков дозируются в соотношении 1:1 к объему смеси, полученной на предыдущей стадии.

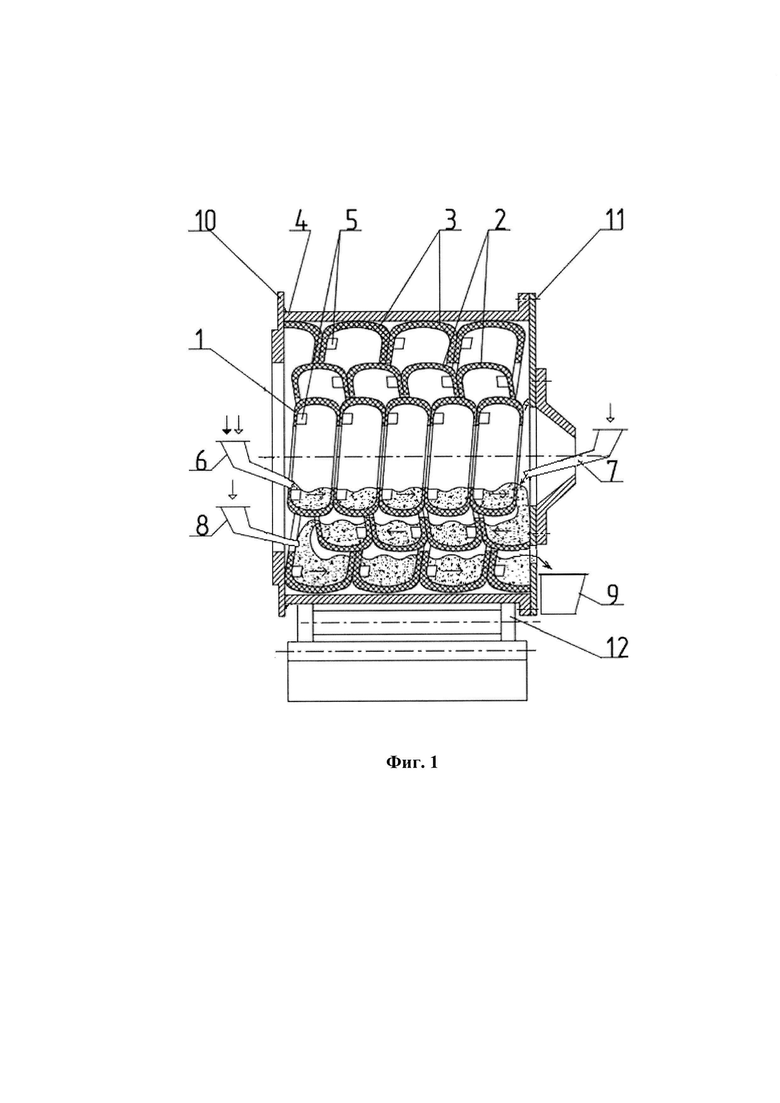

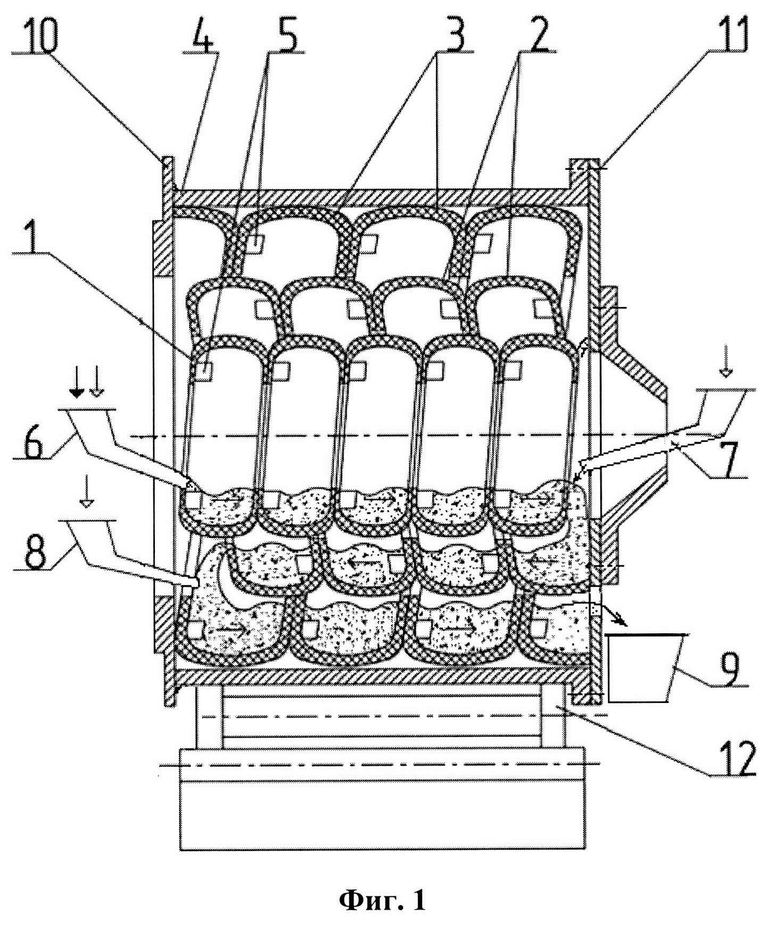

На фиг.1 показан общий вид смесителя сыпучих материалов.

Смеситель сыпучих материалов содержит корпус, выполненный в виде сообщающихся торообразных эластичных камер, которые соединены с образованием трех ступеней 1, 2, 3 винтовых желобов, установленных коаксиально в цилиндрической трубе 4. Внутри камер установлены лопасти 5, изготовленные из элементов их бортов. Ступень 1 корпуса сообщается с патрубком загрузки 6, а ступени 2 и 3 соединены с патрубками 7 и 8 (соответственно) дополнительной загрузки материала. Ступень 3 корпуса смесителя соединена также с патрубком выгрузки смеси и приемным бункером 9. Цилиндрическая труба 4 с крышками 10 и 11 установлена на роликах 12, связанных с приводом вращательного движения (не показан).

Смеситель сыпучих материалов работает следующим образом.

Смешиваемые компоненты из патрубка загрузки 6 через отверстие в крышке 10 поступают во внутреннюю торообразную эластичную камеру - на ступень 1. При включении привода цилиндрическая труба 4 со ступенями 1, 2, 3 начинают вращаться. Компоненты, находящиеся внутри нее, движутся в режиме переката, то есть поднимаются вверх и, достигнув некоторого уровня, обрушиваются. Перемешивание компонентов происходит преимущественно в потоке обрушения материала. Лопасти 5, проходя через смесь, оказывают на нее дополнительное перемешивающее (конвективное) воздействие. Компоненты смеси перемешиваются и, одновременно, перемещаются вдоль оси корпуса, внутри ступени 1, образующей винтовой желоб и пересыпается на ступень 2. Одновременно на поверхность смеси из патрубка 7 осуществляется дополнительная загрузка одного (или нескольких) компонентов. При перегрузке происходит предварительное перемешивание смеси, полученной на участке ступени 1 и компонента (транспортирующего), поступающего из патрубка 7. Транспортирующий компонент, поступающий из патрубка 7, дозируется в соотношении 1:1 со смесью, полученной на участке ступени 1. Этим достигаются наилучшие условия смешивания на участке ступени 2, механизм которого аналогичен механизму смешивания на участке ступени 1. На участке 2 компоненты перемещаются вдоль оси корпуса влево и пересыпаются в винтовой желоб участка 3. При этом из патрубка 8 вновь добавляется транспортирующий компонент в соотношении 1:1 со смесью, полученной на участке ступени 2. Затем процесс смешивания повторяется на ступени 3. Из винтового желоба участка 3 готовая смесь выгружается в приемный бункер 9.

Использование в смесителе сыпучих материалов нового сочетания конструктивных элементов обеспечивает повышение эффективности процесса смешивания при переработке компонентов с малыми концентрациями и многокомпонентных смесей.

Последовательное соединение эластичных камер корпуса смесителя сыпучих материалов с образованием трех ступеней эластичных винтовых желобов с перемешивающими лопастями позволяет повысить скорость смешивания за счет комбинированного воздействия на компоненты смеси. Смешивание происходит в режиме переката (пересыпания компонентов) с выраженным осевым воздействием за счет наклона винтовых желобов камеры. При этом на смесь воздействуют лопасти, производя перетасовку ее слоев (конвективное смешивание). С другой стороны, ступенчатое коаксиальное расположение рабочих камер корпуса в сочетании установкой дополнительных патрубков подачи компонентов между ступенями позволяет улучшить условия смешивания при получении смесей с малыми добавками (с малой концентрацией одного из компонентов). В этом случае, между ступенями в смесь добавляется компонент (транспортирующий) в соотношении 1:1 к объему смеси, полученной на предыдущей ступени. И, наконец, коаксиальное расположение ступеней корпуса смесителя сыпучих материалов в сочетании с другими конструктивными элементами, позволяет уменьшить его габаритные размеры, обеспечить экономию производственных площадей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 2016 |

|

RU2626203C1 |

| Смеситель сыпучих материалов | 2016 |

|

RU2618065C1 |

| Машина для тукосмешивания и биомодификации гранулированных твердых минеральных удобрений | 2021 |

|

RU2789031C2 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2330714C1 |

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2012 |

|

RU2503489C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2011 |

|

RU2464079C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2009 |

|

RU2393138C1 |

| Способ получения и нанесения сферопластика на трубы и устройство для его производства непрерывно циклическим способом. | 2020 |

|

RU2770942C1 |

| ДЕЗИНТЕГРАТОР | 2008 |

|

RU2377070C1 |

| РЕЦИРКУЛЯЦИОННЫЙ СМЕСИТЕЛЬ КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2022 |

|

RU2788202C1 |

Изобретение относится к устройствам для смешивания сыпучих материалов и может быть использовано для приготовления сухих сыпучих смесей. Смеситель содержит размещенный в горизонтальной трубе корпус, выполненный в виде сообщающихся торообразных эластичных камер с лопастями, патрубки загрузки компонентов и выгрузки смеси. Эластичные камеры соединены с образованием трех ступеней винтовых желобов, установленных коаксиально. Первая ступень винтового желоба сообщена с патрубком загрузки компонентов. Вторая и третья ступени сообщены с установленными между ними дополнительными патрубками подачи смешиваемых компонентов. Третья ступень сообщена также с патрубком выгрузки смеси в виде приемного бункера. В процессе перегрузки смеси с одной ступени на другую смешиваемые компоненты из дополнительных патрубков дозируются в соотношении 1:1 к объему смеси, полученной на предыдущей стадии. Использование изобретения позволит повысить эффективность процесса смешивания при переработке компонентов с малыми концентрациями и многокомпонентных смесей. 1 ил.

Смеситель сыпучих материалов, содержащий размещенный в горизонтальной трубе корпус с приводом вращения и выполненный в виде сообщающихся торообразных эластичных камер с лопастями, изготовленными из элементов бортов камер, а также патрубки загрузки компонентов и выгрузки смеси, отличающийся тем, что эластичные камеры соединены с образованием трех ступеней винтовых желобов, установленных коаксиально, при этом первая ступень винтового желоба сообщена с патрубком загрузки компонентов, а вторая и третья ступени сообщены с установленными между ними дополнительными патрубками подачи смешиваемых компонентов, причем третья ступень сообщена также с патрубком выгрузки смеси в виде приемного бункера, кроме того, в процессе перегрузки смеси с одной ступени на другую смешиваемые компоненты из дополнительных патрубков дозируются в соотношении 1:1 к объему смеси, полученной на предыдущей стадии.

| Смеситель | 2016 |

|

RU2626203C1 |

| МНОГОКАМЕРНАЯ МЕЛЬНИЦА | 2012 |

|

RU2504435C1 |

| Устройство для нанесения оболочек на лекарственные формы | 1981 |

|

SU979223A1 |

| US 4522499 A, 11.06.1985. | |||

Авторы

Даты

2024-01-24—Публикация

2023-05-29—Подача