Изобретение относится к устройствам для смешения сыпучих материалов. Предлагаемый смеситель предназначен в основном для приготовления сухих сыпучих смесей, в том числе с резко различающимися физико-механическими свойствами ингредиентов и многокомпонентных. Область применения - строительное производство, производство технического углерода, сельскохозяйственное и химическое производство.

Известен смеситель (А.С. СССР №1581363, Бюл. №28, 30.07.90), содержащий эластичную рабочую камеру, выполненную в виде трубчатой спирали, контактирующие с ней валки, диаметрально установленные на вертикальном приводном валу, бункеры загрузки компонентов и патрубок выгрузки смеси.

Компоненты через загрузочные бункеры подаются в эластичную трубчатую спиральную камеру. При вращении приводного вала ролики давят через стенки эластичной камеры на компоненты, производя их сдвиг и сжатие. Смесь, обкатываясь роликами, которые гонят волну по эластичной трубчатой спирали, движется к разгрузочному бункеру. При движении компонентов по спирали происходит постоянное обновление поверхности, контактирующей с рабочими органами, что обеспечивает их смешивание.

Недостатком смесителя является невысокая однородность готовой смеси при переработке смесей с резко различающимися физико-механическими свойствами компонентов. Компоненты смеси проходят значительный путь, двигаясь внутри спиральной камеры, и в результате сегрегации более мелкие и более плотные частицы оказываются в нижней части ее сечения. Неоднородность смеси определяется также трудностью одновременной подачи компонентов в рабочую камеру в необходимом соотношении.

Наиболее близким по конструктивным признакам к предлагаемому является смеситель (А.С. СССР №1765016, опубл. 19.09.92, бюл. №36), который содержит рабочую камеру, образованную вертикальным цилиндрическим корпусом и соосно расположенной внутри него эластичной обечайкой, контактирующие с ней бочкообразные валки, диаметрально установленные на вертикальном приводном валу на разных высотах, бункеры загрузки компонентов, распределительное устройство и патрубки выгрузки смеси. Через загрузочные патрубки компоненты поступают в эластичный корпус, который при работе привода деформируется с образованием переменных во времени форм.

Недостатком прототипа является невысокая эффективность смешивания, обусловленная тем, что в смесителе не предусмотрена поочередная подача компонентов с точно определенными их расходами и интервалами. Без этого невозможно обеспечить однородность смеси по высоте рабочей камеры. Кроме того, неоднородность смеси возникает в силу отсутствия взаимодействия фрагментов смеси из различных точек поперечного сечения (кольцевого зазора). Смеситель также имеет низкую сглаживающую способность.

Задачей, решаемой изобретением, является повышение эффективности процесса смешивания.

Предлагается смеситель сыпучих материалов, содержащий рабочую камеру, образованную вертикальным цилиндрическим корпусом и соосно расположенной внутри него эластичной обечайкой, контактирующие с ней бочкообразные и гиперболические валки поочередно и диаметрально установленные на вертикальном приводном валу на разных высотах, бункеры загрузки компонентов, распределительное устройство и патрубки выгрузки смеси, цилиндрическую камеру со спиральной направляющей внутри нее, размещенную между бункерами загрузки и распределительным устройством и сообщенную с ними патрубками, кольцевую заслонку под рабочей камерой.

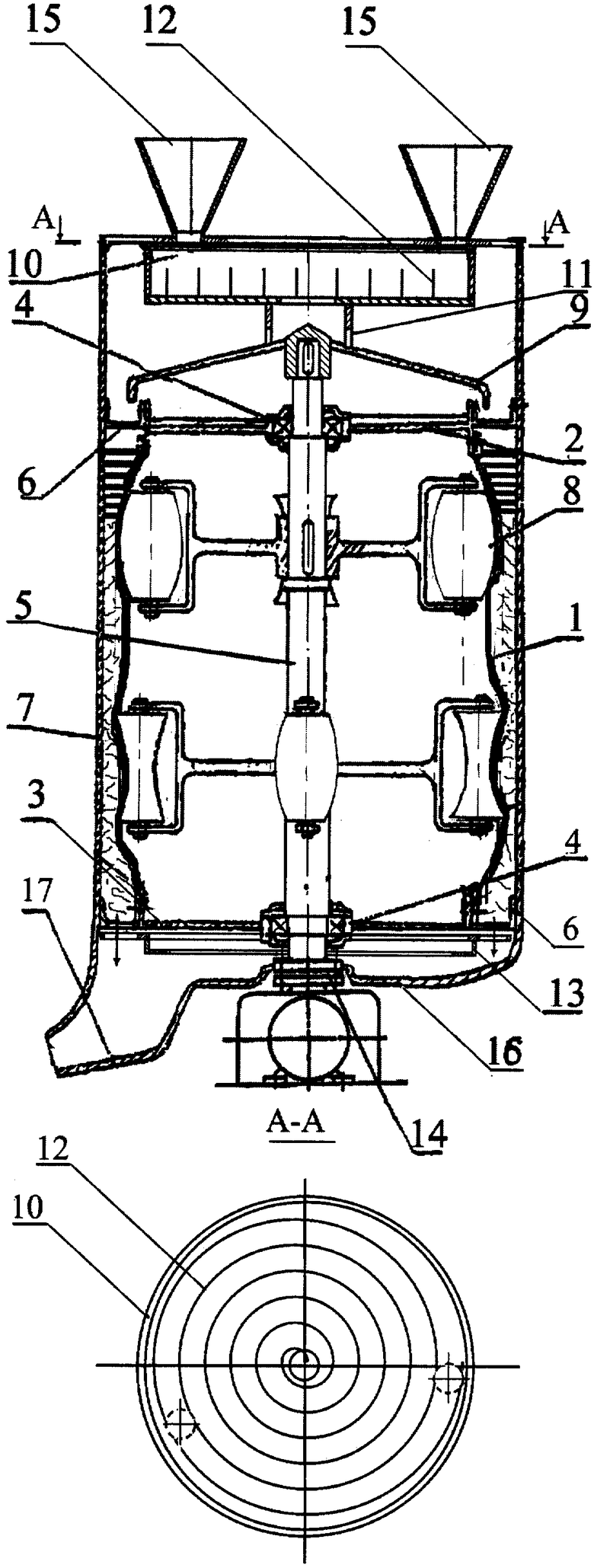

На чертеже показан общий вид смесителя сыпучих материалов и разрез А-А смесителя сыпучих материалов (поз.10, 12).

Устройство включает вертикальную обечайку 1 из эластичного материала, соединенную своим верхним и нижним основаниями с дисками 2 и 3, в которых установлены подшипниковые узлы 4 с вертикальным приводным валом 5. Диски 2 и 3 посредством кронштейнов 6 соединены с жестким цилиндрическим корпусом 7, который установлен соосно с обечайкой 1 с образованием кольцевого зазора между ними. Нижний диск 3 имеет диаметрально расположенные отверстия, расположенные под кольцевым зазором и частично перекрывает его.

На валу 5 на разных высотах ступенчато установлены попарно и диаметрально расположенные ролики 8. Ролики 8 выполнены бочкообразными и гиперболическими, причем соседние ролики отличаются по форме, а ролики, расположенные друг напротив друга, - одинаковы.

На валу 5 в его верхней части также закреплено устройство подачи и распределения компонентов, содержащее конусообразный распределитель 9, жестко связанный с цилиндрической емкостью 10 патрубком 11. Внутри емкости 10 установлена спиральная лента 12. Нижний край распределителя 9 размещен в зазоре между эластичной обечайкой 1 и жестким корпусом 7.

На валу 5 в его нижней части установлена кольцевая заслонка 13 с отверстиями. Нижний конец вала 5 соединен муфтой с валом привода 14. Бункеры загрузки компонентов 15 размещены над отверстиями в крышке корпуса 7, в нижней части которого расположен приемный бункер 16 с патрубком разгрузки 17.

При включении привода 14 вращается вал 5 с установленными на нем роликами 8, устройством подачи и распределения компонентов (9, 10, 11, 12) и кольцевой заслонкой 13. Подача компонентов смеси из бункеров 15 в емкость 10 происходит поочередно, порциями при совпадении отверстий в крышках корпуса 7, над которыми размещены бункеры загрузки компонентов 15 и емкости 10. Внутри емкости компоненты захватываются спиральной лентой 12 и движутся к ее центру, откуда через патрубок 11 поступают сначала на конический распределитель 9, а затем - в кольцевой зазор между эластичной обечайкой 1 и жестким корпусом 7. Поскольку компоненты поступают в зазор поочередно то смесь, которая заполняет зазор между обечайкой 1 и жестким цилиндрическим корпусом 7, имеет слоистую структуру - в виде кольцевых слоев. На высоте расположения валков такая смесь подвергается их воздействию.

Так как постоянно меняется форма валков, воздействующих на конкретный участок эластичной обечайки 1, то характер их воздействия на смесь также периодичен. При воздействии на смесь роликов бочкообразной формы деформация обечайки 1 максимальна в центре поверхности контакта, а при воздействии гиперболических роликов деформация максимальна по краям. Таким образом, обеспечивается не только радиальное воздействие на смесь, но и воздействие по ее высоте. При работе устройства эластичная обечайка совершает волнообразные движения, что способствует перемещению смеси в направлении разгрузки. По достижении смеси второй ступени она подвергается аналогичному воздействию валков 8, установленных в противофазе к валкам первой ступени. Разгрузка смеси происходит порциями при совмещении отверстий кольцевой заслонки 13 и вращающегося нижнего диска 3. Таким образом, порции разгружаются по всей площади кольцевого сечения и дополнительно перетасовываются в приемном бункере 16.

Применение в смесителе новой конструктивной совокупности обусловливает такое сочетание механизмов смешивания, которое позволяет повысить однородность получаемой смеси, в том числе с резко различающимися физико-механическими свойствами ингредиентов и многокомпонентных составов.

Установка на приводном валу цилиндрической камеры со спиральной направляющей внутри нее, расположенной между бункерами загрузки и распределительным устройством и сообщенной с ними патрубками, позволяет обеспечить систематическое смешивание компонентов, которое происходит при их укладке кольцевыми слоями. При этом исключается сегрегация компонентов. Смесь, получаемая на этой стадии, в вертикальном направлении приближается к идеальной (по мере уменьшении толщины слоев).

Применение гиперболических валков, размещенных поочередно с бочкообразными валками, позволяет более полно ликвидировать неоднородность смеси, возникающую в радиальном направлении за счет периодически меняющегося характера сдвигового воздействия на смесь.

Установка кольцевой заслонки под рабочей камерой обеспечивает порционную разгрузку смеси из различных точек кольцевого сечения с последующей перетасовкой порций в приемном бункере, что приводит к выравниванию неоднородности смеси в этом сечении и несколько повышает сглаживающую способность смесителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2380148C1 |

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2329095C1 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1999 |

|

RU2164868C1 |

| Способ оптимизации технологических процессов дозирования, гомогенизации сыпучих компонентов в хлебопечении и подачи их к тестомесильной машине | 2019 |

|

RU2763895C2 |

| Тукосмесительная установка с обработкой биопрепаратами | 2021 |

|

RU2773547C1 |

| Установка производства фракционных смесей концентрированных кормов | 2019 |

|

RU2711595C1 |

| СМЕСИТЕЛЬ МИКРОДОБАВОК | 2007 |

|

RU2332253C1 |

| Компактный дозатор-смеситель сыпучих материалов | 2018 |

|

RU2704192C1 |

| УСТАНОВКА ДЛЯ СМЕШИВАНИЯ КОМПОНЕНТОВ | 2012 |

|

RU2502550C2 |

| Смеситель | 1990 |

|

SU1775158A1 |

Изобретение относится к устройствам для смешения сыпучих материалов и может быть использовано для приготовления сухих сыпучих смесей с резко различающимися физико-механическими свойствами ингредиентов и многокомпонентных составов в строительном производстве, производстве технического углерода, сельскохозяйственном и химическом производствах. Смеситель содержит рабочую камеру, образованную вертикальным цилиндрическим корпусом и соосно расположенной внутри него эластичной обечайкой. С обечайкой контактируют бочкообразные и гиперболические валки, поочередно и диаметрально установленные на вертикальном приводном валу на разных высотах. Смеситель содержит бункеры загрузки компонентов, распределительное устройство и патрубки выгрузки смеси, цилиндрическую камеру со спиральной направляющей внутри нее, размещенную между бункерами загрузки и распределительным устройством и сообщенную с ними патрубками, а в нижней его части, под рабочей камерой, кольцевую заслонку. 2 ил.

Смеситель сыпучих материалов, содержащий рабочую камеру, образованную вертикальным цилиндрическим корпусом и соосно расположенной внутри него эластичной обечайкой, контактирующие с ней бочкообразные валки, диаметрально установленные на вертикальном приводном валу на разных высотах, бункеры загрузки компонентов, распределительное устройство и патрубки выгрузки смеси, отличающийся тем, что на приводном валу установлена цилиндрическая камера со спиральной направляющей внутри нее, расположенная между бункерами загрузки и распределительным устройством и сообщенная с ними патрубками, а также гиперболические валки, размещенные поочередно с бочкообразными валками, и кольцевая заслонка - под рабочей камерой.

| Смеситель | 1990 |

|

SU1765016A1 |

| Устройство для приготовления сухих многокомпонентных смесей | 1986 |

|

SU1421387A1 |

| Смеситель непрерывного действия | 1975 |

|

SU605666A1 |

| DE 19538476 A1, 17.04.1997. | |||

Авторы

Даты

2008-08-10—Публикация

2007-02-19—Подача