Изобретение относится к области обработки металлов давлением, в частности к технологической оснастке, применяемой для изготовления листового проката из жаропрочных сплавов на основе интерметаллидов титана методом горячей прокатки.

Проблема разработки новых легких жаропрочных сплавов с рабочими температурами больше 550…600°С уже давно не теряет своей актуальности, поскольку этот диапазон температур превосходит технические возможности обычных титановых сплавов. В связи с этим представляет большой интерес изучения нового класса материалов - сплавов на основе интерметаллидов титана, применение которых возможно в различных отраслях промышленности, например авиастроении, энергетическом и транспортном машиностроение и др. Эти материалы имеют высокую жаропрочность, что при сравнительно низкой плотности обеспечивает им существенное преимущество по удельной прочности при температурах 700…750°С над никелевыми сплавами и жаропрочными сталями, а по уровню рабочих температур - над промышленными жаропрочными титановыми сплавами. Однако крайне низкая технологическая пластичность титановых сплавов на основе интерметаллидов создает большие трудности при их пластической деформации. В частности при плоской горячей прокатке с использованием известных технических решений наблюдается значительное разрушение боковой кромки заготовок, а также появляются дефекты на основных поверхностях в виде трещин, что приводит к получению несоответствующей продукции.

Поэтому перед специалистами возникает задача совершенствования процессов деформирования полуфабрикатов из сплавов на основе интерметаллидов титана для обеспечения высокого качества полученного материала. Одним из вариантов развития данного процесса является проведение плоской прокатки заготовок из указанных сплавов пакетным способом, обеспечивающим при прокатке изотермические условия.

Известен пакет для прокатки тонких листов из труднодеформируемых титановых сплавов, состоящий из двух листовых обкладок, между которыми размещены листовые заготовки из труднодеформируемого титанового сплава, причем по периметру обкладки между собой соединены приваренными к ним вкладышами, при этом обкладки и вкладыши выполнены из титанового сплава, предел текучести которого в интервал температур горячей прокатки составляет 0,3…0,5 предела текучести материала заготовок при температуре прокатки (Патент РФ на полезную модель №184621, МПК В21В 3/00, публ. 01.11.2018).

Недостатком известного устройства является использование в качестве обкладок дорогостоящих титановых заготовок, что ведет к повышению стоимости конструкции. Кроме того, из-за низкой теплопроводности обкладок и вкладышей, выполненных из титанового сплава, возникает значительная неравномерность температуры внутри и снаружи пакета, что повышает вероятность образования дефектов. При этом из-за повышенных теплопотерь и неравномерности температурного поля пакета в промежутках между проходами прокатки возникает необходимость дополнительных подогревов.

Известно устройство для герметизации заготовок из жаропрочных металлических сплавов, в частности сплавов TiAl, которые подвергаются ковке или прокатке для горячего формования, по меньшей мере, первая внутренняя оболочка опирается на заготовку на близком расстоянии от нее, а вторая оболочка окружает первую оболочку, и обе оболочки состоят из металлического материала (патент США №6420051, МПК В21С 29/02, В32В 3/30, публ. 16.07.2002) - прототип.

Недостатком известного устройства является то, что изолируемая заготовка и элементы оболочки устройства (наружные и внутренние изоляционные слои) требуют проведения трудоемкой механической обработки. Предлагаемая конструкция имеет до 4-х слоев изоляции, причем часть из них изготавливается из дорогостоящих жаропрочных сплавов на основе молибдена или тантала. Минимальные зазоры для сборки устройства предусматривают высокую точность изготовления деталей всей конструкции с минимально возможными допусками. В итоге получаемая конструкция отличается значительной сложностью в изготовлении.

Задачей, на решение которой направлено изобретение, является разработка конструкции пакета, позволяющего с минимальными затратами получать качественный прокат из сплавов на основе интерметаллидов титана с использованием стандартного промышленного оборудования прокатных цехов.

Техническим результатом, достигаемым при осуществлении изобретения, является стабилизация термомеханических условий прокатки заготовок, приводящая к снижению риска разрушения заготовки, уменьшению количества дефектов в виде трещин, расслоений и неплоскостности, а также повышению равномерности структуры и механических свойств получаемого проката.

Указанный технический результат достигается тем, что в пакете для плоской прокатки заготовок из сплавов на основе интерметаллидов титана, состоящем из стальных верхней и нижней листовых обкладок, двух стальных торцевых обкладок, двух стальных боковых обкладок, между которыми размещена плоская заготовка из сплава на основе интерметаллидов титана, причем по периметру обкладки соединены между собой посредством сварки, согласно изобретению боковые обкладки выполнены в виде брусков прямоугольного сечения, при этом ширина бруска составляет не менее 0,4 толщины плоской заготовки перед прокаткой, а расстояние между боковыми обкладками составляет 1,03-1,15 ширины заготовки до прокатки. Расстояние между торцевыми обкладками составляет 1,02-1,10 длины заготовки до прокатки. Толщина верхней и нижней обкладок составляет 0,05-0,5 толщины заготовки до прокатки. Обкладки пакета выполнены из низкоуглеродистой стали. Горизонтальные поверхности боковых и торцевых обкладок выполнены с шероховатостью Rz не более 160 мкм.

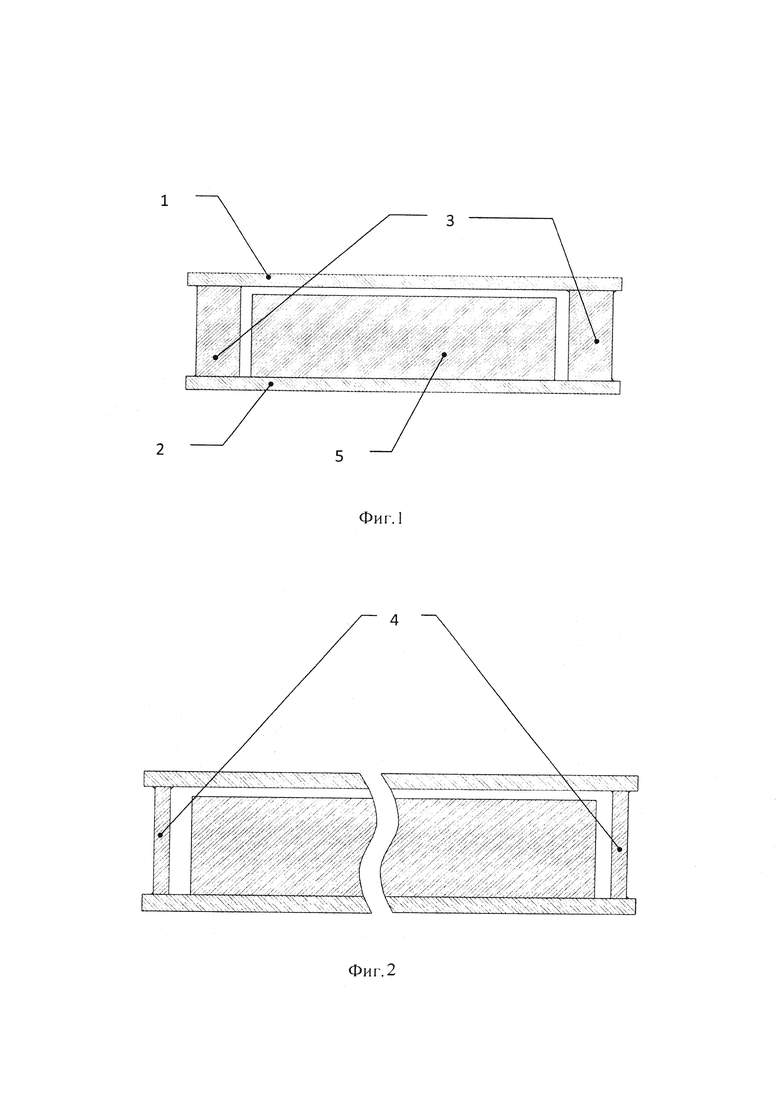

Изобретение поясняется чертежами.

На фиг.1 представлен пакет в поперечном разрезе, на фиг.2 приведен пакет в продольном разрезе, на фиг.3 представлен разрез пакета при виде сверху. Пакет состоит из верхней обкладки 1, нижней обкладки 2, боковых обкладок 3, торцевых обкладок 4. Между обкладками размещена прокатываемая плоская заготовка (сляб) 5.

Материалом, из которого изготовлены обкладки пакета, является низкоуглеродистая конструкционная сталь. Указанная сталь обладает оптимальным сочетанием физических и механических свойств (высокая температуропроводность и пластичность) по отношению к свойствам интерметаллидов титана. Повышенная температуропроводность низкоуглеродистой стали способствует равномерному распределению температуры по всему полю пакета, что дает возможность стабилизировать сопротивление деформации пакета при прокатке и снизить разнотолщинность полученного проката.

Боковые обкладки пакета выполнены в виде брусков прямоугольного сечения. Ширина боковой обкладки составляет не менее 0,4 толщины плоской заготовки перед прокаткой, что позволяет аккумулировать запас тепловой энергии при нагреве пакета и обеспечить равномерную передачу от нее боковой кромке плоской заготовки при прокатке, тем самым избежать захолаживания боковой кромки, наиболее подверженной растрескиванию. Кроме того, указанная ширина обкладки способствует повышению устойчивости пакета при сборке и стабилизации дальнейшего течения процесса прокатки.

Расстояние между боковыми обкладками пакета составляет 1,03-1,15 ширины плоской заготовки до прокатки, т.к. при расстоянии менее 1,03 возможны сложности при сборке пакета в части укладки в него плоской заготовки, а при расстоянии более 1,15 увеличивается воздушная прослойка между боковыми обкладками и заготовкой, приводящая к захолаживанию боковой кромки плоской заготовки при прокатке. Для обеспечения стабильности при сборке пакета расстояние между торцевыми обкладками составляет 1,02-1,10 длины плоской заготовки до прокатки. С целью поддержания равномерного температурного поля пакета толщина верхней и нижней обкладок составляет 0,05-0,5 толщины заготовки до прокатки. Горизонтальные поверхности боковых и торцевых обкладок пакета целесообразно выполнять с шероховатостью Rz не более 160 мкм, что способствует обеспечению плотного прилегания указанных поверхностей перед сваркой.

Промышленную применимость изобретения подтверждает пример конкретного его выполнения.

Для получения плиты толщиной 35 мм из сплава ВТИ-4 был выплавлен слиток, который посредством ковки деформирован в кованый сляб, который впоследствии механически обработан на размеры 102×350×950 мм. Для плоской прокатки сляба осуществлялось изготовление обкладок пакета. Все обкладки были изготовлены из низкоуглеродистой конструкционной стали марки Ст3. Боковые обкладки выполнены в виде брусков прямоугольного сечения высотой 104 мм, шириной 50 мм, длиной 1070 мм. Торцевые обкладки выполнены в виде брусков прямоугольного сечения высотой 104 мм, шириной 16 мм, длиной 360 мм. Верхняя и нижняя обкладки выполнены в виде плит с размерами 16×500×1110 мм. Поверхности боковых и торцевых обкладок, контактирующие с верхней и нижней обкладками, фрезеровали с шероховатостью не более Rz 160. Далее осуществлялась сборка пакетов. Расстояние между боковыми обкладками составило 370 мм, а расстояние между торцевыми обкладками составило 1030 мм. После нагрева в электрической печи пакеты были прокатаны на толщину 46 мм. После прокатки осуществлялась разборка пакетов. Полученные плиты были подвергнуты шлифовке на толщину 35,4 мм и отделочным операциям. В результате были получены готовые плиты из сплава ВТИ-4 размерами 35,4×250×1000 мм. Качество поверхности плит соответствовало всем требованиям нормативной документации, трещин и расслоений не зафиксировано.

Таким образом, использование заявленного изобретения позволяет оптимизировать термомеханические параметры пакетной прокатки, что дает возможность повысить эффективность получения тонких листов из труднодеформируемых титановых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ ИНТЕРМЕТАЛЛИДНЫХ ОРТОСПЛАВОВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2465973C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОКОМПОНЕНТНЫХ СПЛАВОВ | 2008 |

|

RU2382685C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН - СТАЛЬ | 2005 |

|

RU2293004C1 |

| Способ получения жаростойкого покрытия на поверхностях пластины из жаропрочной стали | 2023 |

|

RU2807255C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2381297C1 |

| Способ получения композиционного материала из меди, титана и стали | 2018 |

|

RU2682742C1 |

| Способ получения композиционного материала из меди, титана и стали | 2018 |

|

RU2685314C1 |

| Способ получения композиционного материала из меди, титана и стали | 2018 |

|

RU2685321C1 |

| Способ получения жаростойкого покрытия на поверхности пластины из жаропрочной стали | 2023 |

|

RU2807253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ИНТЕРМЕТАЛЛИДНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ПЛАСТИНЫ | 2017 |

|

RU2649922C1 |

Изобретение относится к пакету для изготовления листового проката из жаропрочных сплавов на основе интерметаллидов титана. Пакет состоит из стальных верхней и нижней листовых обкладок, двух стальных торцевых обкладок, двух стальных боковых обкладок, между которыми размещена плоская заготовка из сплава на основе интерметаллидов титана. По периметру обкладки соединены между собой посредством сварки. Боковые обкладки выполнены в виде брусков прямоугольного сечения. Ширина бруска составляет не менее 0,4 толщины плоской заготовки до прокатки. Расстояние между боковыми обкладками составляет 1,03-1,15 ширины заготовки до прокатки. В результате обеспечивается стабилизация термомеханических условий прокатки заготовок, равномерность структуры и механических свойств получаемого проката. 4 з.п. ф-лы, 3 ил., 1 пр.

1. Пакет для плоской прокатки заготовок из сплавов на основе интерметаллидов титана, состоящий из стальных верхней и нижней листовых обкладок, двух стальных торцевых обкладок, двух стальных боковых обкладок, между которыми размещена плоская заготовка из сплава на основе интерметаллидов титана, причем по периметру обкладки соединены между собой посредством сварки, отличающийся тем, что боковые обкладки выполнены в виде брусков прямоугольного сечения, при этом ширина бруска составляет не менее 0,4 толщины плоской заготовки до прокатки, а расстояние между боковыми обкладками составляет 1,03-1,15 ширины заготовки до прокатки.

2. Пакет по п. 1, отличающийся тем, что расстояние между торцевыми обкладками составляет 1,02-1,10 длины плоской заготовки до прокатки.

3. Пакет по п. 1, отличающийся тем, что толщина верхней и нижней обкладок составляет 0,05-0,5 толщины плоской заготовки до прокатки.

4. Пакет по п. 1, отличающийся тем, что обкладки выполнены из низкоуглеродистой стали.

5. Пакет по п. 1, отличающийся тем, что горизонтальные поверхности боковых и торцевых обкладок выполнены с шероховатостью Rz не более 160 мкм.

| US 6420051 B1, 16.07.2002 | |||

| ВЕРТИКАЛЬНЫЙ СУДОПОДЪЕМНИКI т" '^Wirr -.9I ^..,;,.; 1..U... ..ISEHDAIiJ'icKA | 0 |

|

SU172685A1 |

| ЭЛЕКТРОМАГНИТНЫЙ НАСОС НА СТЯГИВАЮЩЕМ ЭФФЕКТЕ | 0 |

|

SU184621A1 |

| Ветряный двигатель | 1922 |

|

SU553A1 |

Авторы

Даты

2024-01-25—Публикация

2022-06-28—Подача