Изобретение относится к области машиностроения, а именно к материалам для защиты деталей газотурбинных двигателей из жаростойких свариваемых никелевых сплавов, в том числе упрочненных внутренним азотированием, от окисления под действием высокотемпературной газовой коррозии при эксплуатации.

Для защиты деталей камеры сгорания газотурбинных двигателей от высокотемпературной газовой коррозии при эксплуатации широко применяются жаростойкие эмалевые покрытия, регламентирующие окисление сплавов и являющиеся барьером на пути агрессивных сред. Температура формирования жаростойких эмалевых покрытий обычно превышает рабочую на 200-300°С, что затрудняет решение проблемы создания жаростойких покрытий для защиты никелевых сплавов при рабочих температурах 1200-1250°С, так как обжиг тонкостенных деталей из жаростойких никелевых сплавов для камеры сгорания при температурах 1400°С и выше недопустим ввиду коробления, разупрочнения и выгорания легирующих элементов.

Известен состав жаростойкого стеклокристаллического покрытия с ситалловой структурой, который выражается следующим соотношением компонентов, масс. %:

высокоглиноземистый отход Белокалитвенского комбината содержит, масс. %: SiO2 - 15,00; Al2O3 - 71,66; СаО - 1,76; MgO - 5,51; MnO2 - 0,05; Na2O - 1,58; Fe2O3 - 1,93; K2O - 2,20; TiO2 - 0,31 (RU 2275341 С1, 27.04.2006).

Известен состав жаростойкого покрытия для защиты деталей газотурбинных двигателей, масс. %:

минеральное комплексное соединение на основе SiO2 содержит, масс. %: SiO2 - 56,25-58,5; Al2O3 - 34,3-35,1; СаО - 1,0-1,2; MgO - 1,0-1,1; K2O - 2,5-2,6; Na2O - 0,6-0,7; TiO2 - 1,6-1,8; SO3 - 0,15-0,25; Fe2O3 - 0,8-1,0 или SiO2 - 35,25-40,05; Al2O3 - 34,3-35,1; СаО - 1,0-1,2; MgO - 1,0-1,1; K2O - 2,5-2,6; Na2O - 0,6-0,7; TiO2 - 1,6-1,8; SO3 - 0,15-0,25; Fe2O3 - 0,8-1,0; SiB4 - 18,0-21,0 (RU 2358925 C1, 20.06.2009).

Наиболее близким аналогом является жаростойкое покрытие следующего состава, масс. %:

минеральное комплексное соединение на основе SiO2 содержит, масс. %: SiO2 - 56,25-58,5; Al2O3 - 34,3-35,1; MgO - 1,0-1,1; СаО - 1,0-1,2; K2O - 2,5-2,6; Na2O - 0,6-0,7; SO3 - 0,15-0,25; TiO2 - 1,6-1,8; Fe2O3 - 0,8-1,0 или SiO2 - 35,25-40,05; Al2O3 - 34,3-35,1; СаО - 1,0-1,2; MgO - 1,0-1,1; K2O - 2,5-2,6; Na2O - 0,6-0,7; TiO2 - 1,6-1,8; SO3 - 0,15-0,25; Fe2O3 - 0,8-1,0; SiB4 - 18,0-21,0 (RU 2163897 C2, 10.03.2001).

Недостатками известных жаростойких покрытий являются малые значения вязкости при температурах эксплуатации выше 1000°С, что приводит к быстрому окислению сплавов, малая прочность сцепления со сплавами на никелевой основе.

Техническим результатом изобретения является снижение разницы между рабочей температурой и температурой обжига покрытия, обеспечение жаростойкости и термостойкости покрытия при температуре 1250°С и повышение прочности сцепления покрытия с жаростойкими никелевыми свариваемыми сплавами при комнатной температуре.

Технический результат достигается за счет того, что предложено жаростойкое покрытие, включающее Al2O3, СаО, MgO, ВаО, TiO2, B2O3, SiO2, SiB4 и дополнительно содержащее 25BaO-25Al2O3-50SiO2 при следующем соотношении компонентов, масс. %:

Методами оптической цифровой микроскопии, сканирующей электронной микроскопии высокого разрешения, рентгенофазового анализа установлено, что одновременное введение SiB4 и 25BaO-25Al2O3-50SiO2 при заявленном соотношении и содержании компонентов жаростойкого покрытия приводит к образованию жидкой фазы боросиликатного стекла, армированного частицами BaAl2Si2O8, SiB4, что обеспечивает повышение жаростойкости и термостойкости покрытия при температурах эксплуатации до 1250°С, повышение прочности сцепления при комнатной температуре и позволяет получить плотные, сплошные покрытия при температуре обжига, близкой к рабочей.

Примеры осуществления.

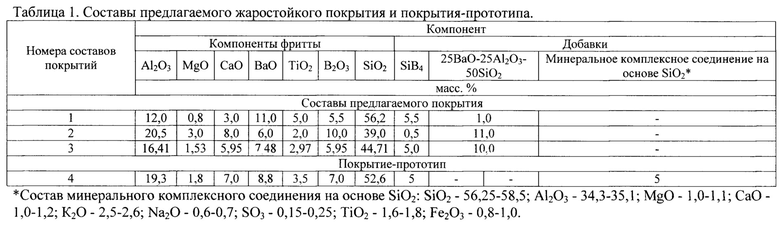

Для получения фритты жаростойкого покрытия компоненты в соотношениях, указанных в таблице 1, помещали в фарфоровый барабан с загрузкой алундовых шаров в соотношении 1:1,5 и проводили смешение компонентов в течение 1 ч на валковой мельнице диаметром валков 10,3 см при скорости их вращения 100 об/мин. Варку фритты проводили в камерной печи в алундовых тиглях в окислительной атмосфере с грануляцией в воду. Тугоплавкое соединение 25BaO-25Al2O3-50SiO2 получали путем составления шихты, содержащей ВаСО3, Al2O3 и SiO2, и ее последующего смешения в фарфоровом барабане с загрузкой алундовых шаров в соотношении 1:0,5 в течение 1 ч на валковой мельнице диаметром валков 10,3 см при скорости их вращения 100 об/мин. После смешения проводили варку соединения 25BaO-25Al2O3-50SiO2 при температуре 1600°С в течение 5 ч в камерной печи в алундовых тиглях в окислительной атмосфере с последующей грануляцией в воду. Затем изготавливали шликер покрытия путем совместного размола фритты и наполнителей (25BaO-25Al2O3-50SiO2, SiB4) с добавлением 1 л водопроводной воды в фарфоровом барабане на валковой мельнице в течение 36 часов. Готовый шликер в виде суспензии выгружали из барабана в полиэтиленовые емкости и отделяли мелющие тела.

Шликер наносили краскораспылителем при условной вязкости шликера 14 Па⋅с на образцы жаростойкого свариваемого никелевого сплава, упрочненного внутренним азотированием, марки ВЖ 171. Толщина покрытия составляла 90-100 мкм. Образцы с покрытием сушили в сушильном шкафу при температуре 60°С в течение 1 часа. Обжиг образцов сплава ВЖ 171 с нанесенным предлагаемым жаростойким покрытием и покрытием-прототипом производили при температуре 1260-1280°С в течение 3-4 минут. Поверхность образцов после обжига была сплошной, плотной, глянцевой, без дефектов.

Составы предлагаемого жаростойкого покрытия и покрытия-прототипа приведены в таблице 1.

Образцы сплава ВЖ 171 с предлагаемым жаростойким покрытием и покрытием-прототипом подвергались испытаниям для определения жаростойкости, термостойкости при температуре 1250°С и прочности сцепления при комнатной температуре.

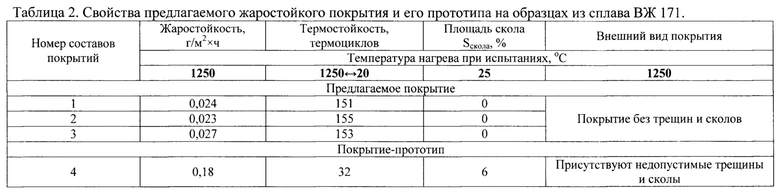

Жаростойкость образцов сплава ВЖ 171 с предлагаемым жаростойким покрытием и покрытием-прототипом оценивали путем нагрева при температуре 1250°С в течение 100 часов. Температурно-временные режимы испытаний для образцов сплава ВЖ 171, приведенные в таблице 2, соответствуют условиям эксплуатации.

Термостойкость образцов сплава ВЖ 171 с предлагаемым жаростойким покрытием и покрытием-прототипом определена путем термоциклирования по режиму 1250°С↔20°С. Один цикл составлял 5 минут.

Сцепление предлагаемого жаростойкого покрытия и покрытия-прототипа определялось площадью скола покрытия с защищаемой поверхностью образца. Образцы сплава ВЖ 171 с предлагаемым жаростойким покрытием и покрытием-прототипом нагревали в печи SNOL 30/1300 и при температуре 1250°С выдерживали 10 минут, после чего образцы выгружали из печи и подвергали удару металлическим шариком массой 5 г и диаметром 3 мм с высоты 50 см. Покрытие скалывалось с защищаемой поверхности в виде окружностей и прямоугольников. После удара вычисляли площадь скола по формулам:

Sкp=2πr2, где Sокр - площадь скола в виде круга, r - радиус окружности,

Sпр=L×b, где Sпр - площадь скола в виде прямоугольника, L - длина, b - ширина.

Общая площадь сколовшегося покрытия Sскола с защищаемой поверхности образца равна суммарной площади всех сколов покрытия.

Результаты сравнительных испытаний приведены в таблице 2. Приведенные в таблице 2 экспериментальные данные соответствуют средним значениям, полученным из 3-х измерений жаростойкости, термостойкости и прочности сцепления.

Как показали полученные данные, жаростойкость образцов сплава ВЖ 171 с предлагаемым жаростойким покрытием при температуре 1200°С выше в 6,7-7,8 раз по сравнению с покрытием-прототипом.

Термостойкость образцов сплава ВЖ 171 с предлагаемым жаростойким покрытием при температуре 1200°С выше в 4,7-4,8 раз по сравнению с покрытием-прототипом.

Прочность сцепления предлагаемого жаростойкого покрытия со сплавом ВЖ 171 при комнатной температуре составляет 100%, то есть покрытие не скалывается и сохраняется на всей поверхности образца.

Таким образом, предлагаемое покрытие с рабочей температурой 1250°С формируется при температуре обжига 1260-1280°С, которая не приводит к короблению, разупрочнению и выгоранию легирующих элементов из жаростойких свариваемых никелевых сплавов, в отличие от покрытия-прототипа, которое эксплуатируется при температуре не более 1000°С и при этом формируется при температуре 1180-1200°С. Предлагаемое покрытие характеризуется высокими значениями жаростойкости и термостойкости при температуре 1250°С, а также высокой прочностью сцепления с жаростойкими никелевыми свариваемыми сплавами при комнатной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2015 |

|

RU2598657C1 |

| Жаростойкое полифункциональное покрытие | 2023 |

|

RU2812460C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2007 |

|

RU2358925C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2006 |

|

RU2328472C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 1999 |

|

RU2163897C2 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 2014 |

|

RU2559244C1 |

| ЗАЩИТНОЕ ТЕХНОЛОГИЧЕСКОЕ ПОКРЫТИЕ | 2015 |

|

RU2581425C1 |

| Способ получения жаростойкого стеклокерамического покрытия | 2018 |

|

RU2679774C1 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2004 |

|

RU2273609C1 |

| Силикатное эмалевое покрытие для внутренней защиты стальных трубопроводов | 2020 |

|

RU2769688C2 |

Изобретение относится к жаростойким покрытиям. Жаростойкое покрытие содержит, масс. %: 12,0-20,5 Аl2O3, 3,0-8,0 СаО, 0,8-3,0 MgO, 6,0-11,0 ВаО, 2,0-5,0 ТiO2, 5,5-10,0 В2O3, 0,5-5,5 SiB4, 1,0-11,0 25BaO-25Al2O3-50SiO2, SiO2 - остальное. Технический результат - снижение разницы между рабочей температурой и температурой обжига покрытия, обеспечение жаростойкости и термостойкости покрытия при температуре 1250°С и повышение прочности сцепления покрытия с жаростойкими никелевыми свариваемыми сплавами при комнатной температуре. 2 табл., 3 пр.

Жаростойкое покрытие, включающее Al2O3, CaO, MgO, ВаО, TiO2, B2O3, SiO2, SiB4, отличающееся тем, что дополнительно содержит 25ВаО-25Al2O3-50SiO2 при следующем соотношении компонентов, масс. %:

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 1999 |

|

RU2163897C2 |

| ЗАЩИТНОЕ ПОКРЫТИЕ | 2000 |

|

RU2190584C2 |

| ЖАРОСТОЙКОЕ ПОКРЫТИЕ | 2004 |

|

RU2273609C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ СТАЛЕЙ И СПЛАВОВ | 2013 |

|

RU2530283C1 |

| RU 2000278 C1, 07.09.1993 | |||

| US 6740408 B2, 25.05.2004. | |||

Авторы

Даты

2018-07-23—Публикация

2017-10-05—Подача